1

Toksyczność spalin wylotowych – temat nr 19 (1)

a/ określenie toksyczności spalin: tlenki azotu, niespalone węglowodory, tlenki węgla, niespalone

cząstki stałe.

b/ metody pomiaru i jednostki poszczególnych składników.

c/ pomiar zadymienia spalin oraz możliwości jego racjonalnego wykorzystania w eksploatacji

silników.

Zanieczyszczenia atmosfery stanowią gazy spalinowe.

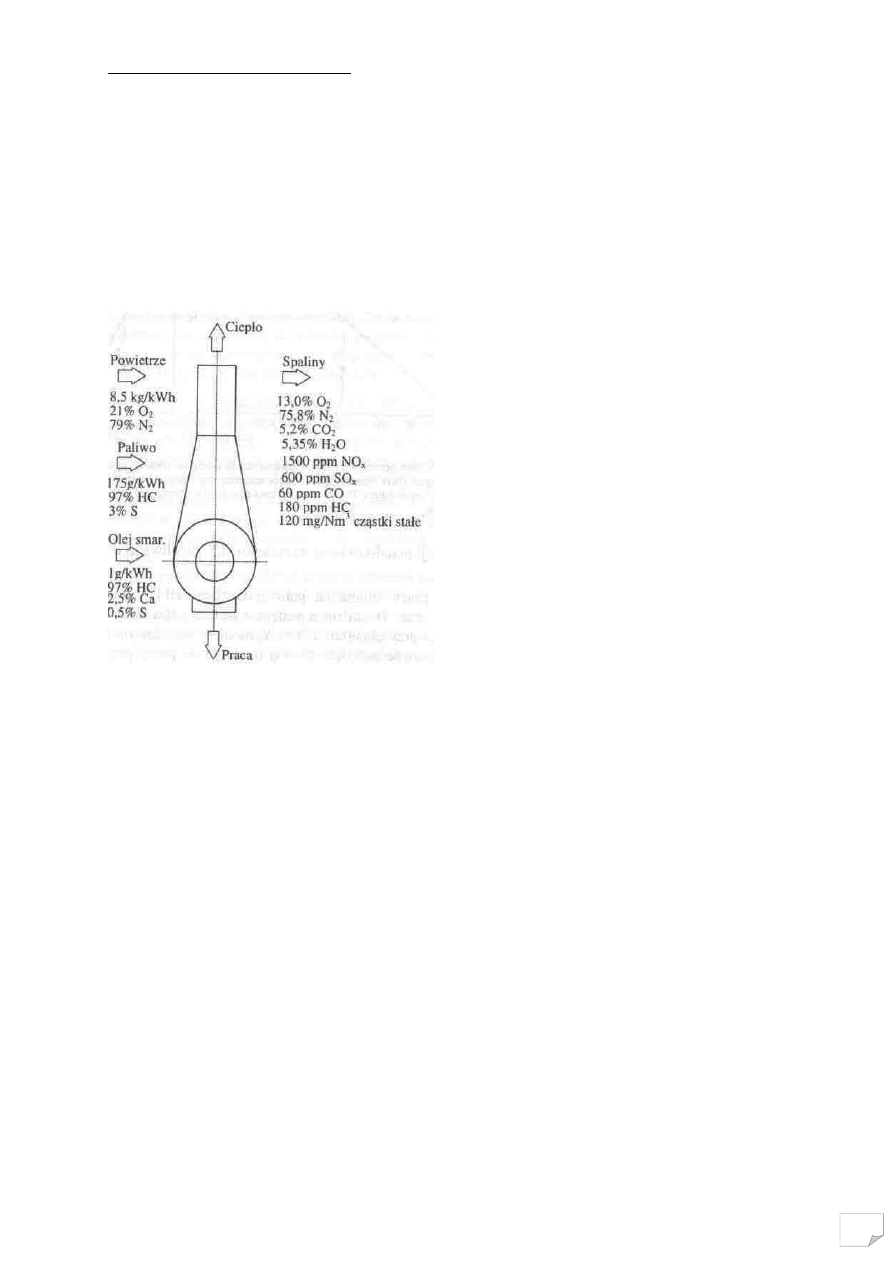

Skład tych gazów zależy od składu płynów roboczych doprowadzonych do silnika, to znaczy od powietrza,

paliwa i oleju smarującego oraz od przebiegu procesu spalania (por. rys. 5.6).

Rys.5.6. Płyny robocze i emisja spalin z silnika wolnoobrotowego typu MC [17]

Podstawowymi składnikami powietrza są tlen oraz azot i one stanowią główne składowe gazów wylotowych.

Wolnoobrotowe silniki okrętowe pracują z nadmiarem powietrza (

λλλλ

) wynoszącym około 3. Ponad połowa

dostarczonego do cylindra powietrza wykorzystana jest do spalania paliwa, pozostałą zaś część zużywa się do

płukania cylindra.

Gazy wylotowe zawierają 13 do 16% tlenu (por. rys. 5.6).

Azot stanowi blisko 80% atmosfery i jest głównym składnikiem gazów wylotowych. Ponieważ azot jest w

zasadzie nieaktywny, tylko niewielka, ale niestety istotna jego część bierze udział w reakcjach zachodzących

w silniku w czasie spalania.

Podczas całkowitego spalania węglowodorów tworzy się dwutlenek węgla (CO

2

) i para wodna (H

2

O).

Dwutlenek węgla, chociaż nietoksyczny, jest uważany za przyczynę powstawania efektu cieplarnianego.

Wykorzystywanie silników o dużej sprawności cieplnej i paliw o relatywnie niskiej zawartości węgla jest

dotychczas jedynym sposobem ograniczania emisji dwutlenku węgla.

Tlenek węgla (CO) jest gazem toksycznym i tworzy się w silniku wskutek nadmiaru powietrza do spalania.

Powstanie tego związku jest silnie uzależnione od jednorodności mieszaniny paliwowo-powietrznej w

komorze spalania.

Tlenek węgla ulega dalszemu utlenianiu (spalaniu) i eliminacja tego związku jest preferowana w silniku.

Tradycyjną miarę jakości spalania paliwa w cylindrze stanowi stopień zadymienia spalin.

Wylot spalin może być widoczny z kilku powodów.

2

Na przykład spaliny zawierają:

•

cząsteczki stałe i tlenki azotu (N0

2

) - zielony/brązowy gaz

•

parę wodną.

•

tlenki węgla CO

•

tlenki azotu NO

x

•

tlenki siarki SO

x

•

węglowodory C

n

H

m

•

cząstki stałe

Wartość azotu w spalinach wynosi ok. 76% zaś tlenu ok. 15%.

Emisja dwutlenku węgla dla silników ok. 0,5 kg/kWh.

Tlenki węgla emisja około 0,4 kg/kWh

Tlenki azotu należą do grupy gazów drażniących. Przy wysokich stężeniach powodują podrażnienia oskrzeli i

płuc, prowadzące niekiedy do ich obrzęku. Miejscowo drażnią spojówki i śluzówki. Przewlekłe narażenie na

NO

x

powoduje zaburzenia czynnościowe układu oddechowego z dusznością wysiłkową na czele.

Dwutlenek siarki w zetknięciu z cieczą w śluzówkach i spojówkach tworzy kwas siarkowy, mający działanie

silnie drażniące. Wywołuje zapalenie spojówek, uszkodzenie rogówki, później zapalenie oskrzeli i czasem

płuc. Może spowodować nagły skurcz krtani, powodujący śmierć. Oddziaływanie dwutlenku siarki jak i

pozostałych związków należy rozpatrywać kompleksowo, biorąc także pod uwagę szkodliwy wpływ

wysokiego stężenia pyłu.

Tlenek węgla jest gazem toksycznym, łączącym się z hemoglobiną 240-300 razy silniej niż tlen. Wyłącza w

ten sposób część hemoglobiny z transportu tlenu. Zaburza też bezpośrednio oddychanie tkankowe. Częste

wdychanie powietrza z małą domieszką CO, rzędu 0,01%, może być przyczyną wieloobjawowego,

niecharakterystycznego zespołu chorobowego z bólami i zawrotami głowy, zmęczeniem, nudnościami,

brakiem łaknienia, biciem serca, zaburzeniami snu, poceniem się, osłabieniem sprawności umysłowej i

narastającym napięciem nerwowym.

Dwutlenek węgla ma największy udział w wywoływaniu efektu cieplarnianego. Udział freonów w tym

efekcie ocenia się na ok. 14%. Znacznie większy udział ma emisja węglowodorów - ok. 18%.

Amoniak, nie będący bezpośrednio produktem spalania paliw, stosowany jednak jako reduktor NOx silnie

drażni spojówki i błony śluzowe. W zależności od stężenia wywołuje początkowo lekkie przemijające

podrażnienie, przechodzące dalej w ostre zapalenie dróg oddechowych, niekiedy zapalenie płuc. Większe

stężenia wywołują chrypkę, bezgłos i sinicę.

Węglowodory CnHm – niespalone cząstki paliwa i oleju smarnego. Możemy ograniczać ich powstawanie po

przez prawidłową pracę wtryskiwacza.

Cząstki stałe metale, węgiel, popiół

Obniżanie toksyczności spalin emitowanych przez silniki okrętowe.

Substancje toksyczne stanowią „zaledwie 0,20 – 0,26 % masy spalin.

Dla silnika o mocy 1000 kW ilość substancji toksycznych wynosi masowo ok. 400 – 500 kg na dobę.

Dla silnika o mocy 50 tys. kW – ilość substancji toksycznych wynosi 20-25 ton/ dobę.

Sposoby obniżania toksyczności spalin ( NO

x

– tlenków azotu, SO

x

– tlenków siarki)

•

udoskonalenie procesu roboczego w aspekcie uzyskania czystych spalin,

•

zmiany konstrukcyjne silnika,

•

„oczyszczania ” spalin poza silnikiem.

Prace badawczo –konstrukcyjne idą w dwóch kierunkach:

•

usunięcie przyczyn powstawania toksycznych substancji w spalinach,

•

zmniejszenie ilości toksycznych składników w spalinach poza silnikiem.

3

Wybrane sposoby redukcji toksyczności spalin.

•

stosowanie emulsji wodnopaliwowych – przygotowana przed podaniem mieszaniny do silnika lub

wtryskiwanie do komory spalania oddzielnie paliwa i wody ( obniżenie NO

x

w spalinach),

•

zmiana parametrów regulacyjnych:

1.

parametrów powietrza doładowującego- zmiana temperatury i ciśnienia powietrza doładowujacego i

przez mieszanie powietrza ładującego z innymi gazami innych gazów dla korzystniejszego

przebiegu spalania (propan w ilości ok. 0,4%),

2.

wtrysku paliwa – ciśnienie wtrysku paliwa, ciśnienie otwarcia i zamknięcia wtryskiwacza, kąt

początku wtrysku paliwa (wielkość kropel wtryskiwanego paliwa, prędkość wypływu strugi paliwa,

opóźnienie zapłonu - znaczna redukcja NO

x

o ok.30%),

•

obniżenie toksyczności spalin poza silnikiem ( Exhaust Gas Recirculation – EGR):

1.

doprowadzenie części strumienia spalin do powietrza ładującego, co powoduje obniżenie ciśnienia i

temperatury w komorze spalania ( obniżenie NO

x

do 50%).

2.

montowanie specjalnych urządzeń w układzie wylotowym spalin – katalizatorów.

Silniki okrętowe sterowane elektronicznie.

Firmy MAN-B&W oraz SULZER ( obecnie Wartsila Switzerland Ltd.) od 1990 roku ( 1990 – 2002) w

oparciu o silniki B&W typu MC powstał silnik ME, a w firmie Sulzer w oparciu o silniki RTA powstał silnik

RT-flex.

W obu typach silnika jego pracą sterują systemy mikroprocesorowe, do których doprowadza się szereg

istotnych, mierzonych na bieżąco parametrów silnika.

Otrzymane dane oraz przygotowane programy sterowania pozwalają dobierać optymalne parametry pracy

silnika, w tym szczególnie:

•

układu wtryskowego,

•

układu wymiany czynnika roboczego,

•

układu przepływowo-kroplowego smarowania tulei cylindrowych ( lubrykatorowego układu

smarnego),

•

a także układu rozruchowego ( rozruchowo/nawrotnego).

Zastosowanie elektronicznego sterowania pozwoliło na uproszczenie konstrukcji silnika, poprzez eliminację

wału rozrządu i jego napędu.

Optymalizacja procesu wymiany ładunku i wtrysku paliwa pozwala na:

•

zmniejszenie zużycia paliwa szczególnie przy częściowych obciążeniach,

•

niską toksyczność spalin,

•

brak dymienia,

•

możliwość uzyskania stabilnej minimalnej prędkości obrotowej silnika ( 0,1-0,2)n

n

,

a ponadto:

•

zmniejszenie kosztów eksploatacyjnych ( spadek zużycia paliwa),

•

redukcja kosztów obsługi – precyzyjnie pracujący układ wtryskowy.

Silniki SULZER RT-flex – typ RT-flex 60C.

Podstawowe dane techniczne:

•

prędkość obrotowa n-114 obr/min,

4

•

ś

rednica cylindra D – 600 mm,

•

skok tłoka S = 2250 mm,

•

stosunek S/D – 3,75,

•

ś

rednie ciśnienie efektywne p

e

= 19,5 bar,

•

max ciśnienie spalania p

max

= 155 bar,

•

moc jednostkowa N = 2360 kW/ cyl,

•

ś

rednia prędkość tłoka C

ś

r

= 8,55 m/s,

•

jednostkowe zużycie paliwa g

e

= 163 – 170 g/ kWh.

Najważniejsze, nowe w stosunku do RTA, zastosowane rozwiązania konstrukcyjne to:

•

system flex tj. sterowany elektronicznie system wtrysku paliwa typu „ common rail” ( zbiorczy,

wysokociśnieniowy kolektor paliwa, w którym utrzymywane jest ciśnienie 1000 bar) i napęd

zaworów wylotowych,

•

elektroniczny system WECS 9500 ( Wartsila Engine Control System) sterujący praca silnika,

•

brak wału rozrządu i jego napędu, w związku, z czym jednym z najważniejszych sygnałów

doprowadzanych do systemu mikroprocesorowego są sygnały o położeniu wału korbowego,

•

silnik wyposażono w zespół zasilający, którego zadaniem jest zasilanie kolektorów zbiorczych

paliwa ciężkiego (common rail) i oleju sterującego ( servo supply), na który składają się

wysokociśnieniowe pompy paliwa ciężkiego ( ciśnienie do 1000 bar) i pompy oleju sterującego (

ciśnienie do 200 bar), które napędzane są od wału korbowego silnika,

•

elektroniczne sterowanie pracą zaworów rozruchowych.

Dodatkowo zadbano o:

•

jak najlepsze trybologiczne warunki współpracy tulei cylindrowej i tłoka, poprzez zastosowanie

kompleksu rozwiązań „tribopack” ( wydłużony trzyletni okres między przeglądami),

•

zmianę konstrukcji dławicy trzona tłokowego,

•

łożysk korbowych i wodzika,

•

chłodnicy powietrza ładującego.

Uproszczony schemat układu wtryskowego „common rail” – rys.12.7

Uproszczony schemat układu sterowania zaworami wylotowymi – rys.12.8.

Uproszczony schemat systemu RT-flex (paliwo, olej sterujący i powietrze rozruchowe)– rys.12.9.

Jedną z najważniejszych korzyści z zastosowania w/w systemów jest układ wtryskowy „common rail”

umożliwiający w zależności od potrzeb sterowanie praca silnika.

Poprzez układ sterowania pracą trzech wtryskiwaczy, dobór właściwych dawek paliwa i faz jego podawania

uzyskać szereg wariantów wtrysku paliwa np.:

•

uruchamiać wszystkie wtryskiwacze jednocześnie,

•

doprowadzić najpierw do tzw. przed-wtrysku tj. podawać niewielka „pilotującą” dawkę paliwa przed

dokonaniem wtrysku właściwego,

•

realizować wtrysk „potrójny”, czyli wtryskiwanie danej dawki paliwa w trzech bezpośrednio po

sobie następujących porcjach,

•

realizować tzw. wtrysk sekwencyjny – kolejne wtryskiwacze rozpoczynają podawanie paliwa z

niewielkim opóźnieniem w stosunku do poprzedniego, a na koniec podawania paliwa dla wszystkich

trzech wtryskiwaczy następuje jednocześnie,

5

•

istnieje możliwość wykorzystania tylko jednego wtryskiwacza np. w celu uzyskania bardzo małych

prędkości obrotowych silnika.

Różne warianty wtrysku paliwa, możliwość zmian okresów rozrządu zaworu wylotowego ( zmienność faz

rozrządu), są podstawowymi czynnikami warunkującymi ekonomiczną pracę tego silnika w szerokim

zakresie zmian oraz sprostaniu wymaganiom ekologicznym czystości spalin.

Silnik MAN – B&W – typ S50ME-C (symbol E – elektronika, ekonomika, ekologia) – układ testowany od

2002 roku na silniku typ 6L60MC Hitachi, wyprodukowanym w 1995 roku

Podstawowe dane techniczne:

•

prędkość obrotowa n-127 obr/min,

•

ś

rednica cylindra D – 500 mm,

•

ś

rednie ciśnienie efektywne p

e

= 20 bar,

•

max ciśnienie spalania p

max

= 160 bar,

•

moc jednostkowa N = 1660 kW/ cyl.

Główne zadania elektronicznego systemu to sterowanie i kontrola:

•

procesu wtrysku paliwa,

•

rozrządu zaworów wylotowych,

•

lubrykatorowego układu smarnego „Alpha Cylinder”,

•

pracą i rozrządem zaworów rozruchowych i układem nawrotności silnika,

•

pracą dmuchaw pomocniczych układu doładowania.

Mikroprocesorowy system sterowania podzielony jest na dwa podstawowe, powiązane funkcjonalnie ze sobą

układy:

•

znajdujący się w CMK, oznaczony jako EICU ( Engine Interface Control Unit ),

•

w siłowni okrętowej i na silniku składający się z układu ECU (Engine Control Unit) z członami

sterującymi pracą cylindrów CCU ( Cylinder Control Units) oraz członami sterującymi ACU (

Auxiliaries Control Units).

Człony CCU – sterują pracą układu wtryskowego, układu rozrzadu zaworu wylotowego i układu

rozruchowego zgodnie z programem ECU, sterującego praca silnika.

W czasie normalnej eksploatacji silnika człon ACU steruje dmuchawami pomocniczymi, pompami

hydraulicznymi z napędem niezależnym i pompami podwieszonymi na silniku ( układ hydrauliczny HPS –

Hydraulic Power Supply).

W stanach awaryjnych człon ACU zapewnia dalszą pracę silnika podnosząc niezawodność systemu

sterowania na podstawie sygnałów docierających do ECU z kątowego położenia wału korbowego i prędkości

obrotowej silnika.

Schemat ideowy hydraulicznego systemu sterowania pracą silnika ME – rys.12.10.

Układ wtryskowy jednego cylindra silnika ME– rys.12.11.

6

Schemat ideowy lubrykatorowego systemu smarnego silnika ME – rys.12.12 (zespół HCU – Hydraulic

Cylinder Units ).

W tych rozwiązaniach istnieje możliwość zastosowania urządzenia zmieniającego, podczas pracy silnika,

moment zamykania zaworu wylotowego:

•

(Variable Exhaust Closing – VEC) firma Sulzer- rys.7.60- schemat sterowania zaworu

hydraulicznego;

•

( Variable Injection Timing – VIT )- firma MAN – B&W.

VEC I VIT sterują momentem zamknięcia zaworu wylotowego tak, by w zakresie obciążeń 80 – 100%

mocy nominalnej dla utrzymania stałego ciśnienia sprężania w zmieniającym się zakresie mocy co zapewnia

optymalizację procesu roboczego, obniżenie jednostkowego zużycia paliwa w zakresie obciążeń częściowych

( rys.7.61).

Zadaniem ich jest wcześniejsze zamykanie zaworu wylotowego przy spadku obciazenia ze 100 do 80% mocy

i opóźnianie zamknięcia zaworu przy wzroście mocy 80-100%.

Wyszukiwarka

Podobne podstrony:

8 Instalacja spalin wylotowych id

BADANIE TOKSYCZNOSCI SPALIN Z SILNIKA?NZYNOWEGO

INSTALACJA SPALIN WYLOTOWYCH-kwit, semestr V

Badanie toksyczności spalin z silnika?nzynowego i katalitycznej eliminacji gazowych toksyn

referat- Sposoby obniżania toksyczności spalin silnika o zapłonie samoczynnym, STUDIA - Kierunek Tra

8 - Instalacja spalin wylotowych, semestr V

Pomiar toksycznosci spalin

8 Instalacja spalin wylotowych id

OBOWIĄZUJĄCE NORMY TOKSYCZYNOŚCI SPALIN

19 Substancje toksyczne

8 Instalacja wylotowa spalin

19 Substancje toksyczne

19 Mikroinżynieria przestrzenna procesy technologiczne,

Prezentacja1 19

wyklad 11 toksyczno niemetali

19 183 Samobójstwo Grupa EE1 Pedagogikaid 18250 ppt

więcej podobnych podstron