„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Regina Mroczek

Wykonywanie

napraw

i

regulacji

mechanizmów

precyzyjnych 731[03].Z2.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bożenna Kuligowska

mgr inż. Michał Sylwestrzak

Opracowanie redakcyjne:

mgr inż. Regina Mroczek

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej731[03].Z2.04

„Wykonywanie napraw i regulacji mechanizmów precyzyjnych” zawartego w modułowym

programie nauczania dla zawodu mechanik precyzyjny731[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI:

1. Wprowadzenie

3

2. Wymagania wstepne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Procedura napraw i regulacji mechanizmów precyzyjnych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Ocena jakości napraw mechanizmów precyzyjnych i dokumentacja serwisowa

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

12

4.2.3. Ćwiczenia

12

4.2.4. Sprawdzian postępów

13

4.3. Narzędzia i przyrządy oraz zakres demontażu do naprawy

i regulacja mechanizmów precyzyjnych

14

4.3.1. Materiał nauczania

14

4.3.2. Pytania sprawdzające

18

4.3.3. Ćwiczenia

18

4.3.4. Sprawdzian postępów

19

4.4. Naprawa mechanizmów precyzyjnych przez wymianę części

20

4.4.1. Materiał nauczania

20

4.4.2. Pytania sprawdzające

20

4.4.3. Ćwiczenia

20

4.4.4. Sprawdzian postępów

21

4.5. Naprawa mechanizmów precyzyjnych przez usunięcie uszkodzenia

22

4.5.1. Materiał nauczania

22

4.5.2. Pytania sprawdzające

22

4.5.3. Ćwiczenia

22

4.5.4. Sprawdzian postępów

23

4.6. Naprawa mechanizmów precyzyjnych przez regenerację lub dorobienie części 24

4.6.1. Materiał nauczania

24

4.6.2. Pytania sprawdzające

24

4.6.3. Ćwiczenia

24

4.6.4. Sprawdzian postępów

25

5. Sprawdzian osiągnieć

26

6. Literatura

31

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i umiejętności o montażu

elementów mechanicznych w urządzeniach elektrycznych i elektronicznych.

W poradniku zamieszczono:

– wymagania wstępne czyli wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

– cele kształcenia czyli wykaz umiejętności, jakie ukształtujesz podczas pracy

z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

– zestaw pytań przydatny do sprawdzenia, czy już opanowałeś podane treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian osiągnięć - przykładowy zestaw zadań testowych; pozytywny wynik

sprawdzianu potwierdzi, że zdobyłeś wiedzę i umiejętności z zakresu danej jednostki

modułowej,

– wykaz literatury uzupełniającej.

Materiał nauczania został podzielony na części, których kolejność umożliwi Ci stopniowe

zdobywanie nowych wiadomości i umiejętności związanych z zakresem tematycznym

niniejszego poradnika. Kolejno zostały przedstawione: wybrane informacje z zakresu podstaw

elektrotechniki, które pozwolą Ci: zastosować przepisy bezpieczeństwa i higieny pracy,

ochrony ppoż. podczas montażu, skorzystać z dokumentacji montażowej przyrządów

elektrycznych, scharakteryzować przeznaczenie i zastosowanie materiałów przewodzących

i izolacyjnych, rozpoznać na schematach ideowych zabezpieczenie obwodu elektrycznego,

rozpoznać na podstawie symboli graficznych podzespoły obwodów elektrycznych, opracować

plan montażu układu elektromechanicznego, przygotować stanowisko do montażu elementów

mechanicznych w urządzeniach elektrycznych, ustalić kolejność podłączenia obwodów

elektrycznych i układów mechanicznych, dobrać element mechaniczny do montażu

w przyrządach

elektrycznych,

zamontować

element

mechaniczny

w przyrządach

elektrycznych, skontrolować jakość montażu elementu mechanicznego w przyrządach

elektrycznych.

Końcową część materiału nauczania poświęcono wyjaśnieniu działania prostych układów

elektronicznych oraz sposobów sprawdzenia poprawności montażu podstawowych

elementów mechanicznych w urządzeniach elektrycznych.

Przykładowe ćwiczenia pozwolą Ci zrozumieć i przyswoić wiedzę poprzez praktyczne

działanie. Na końcu każdego tematu znajdują się pytania sprawdzające. Pozwolą Ci one

zweryfikować Twoją wiedzę. Jeżeli okaże się, że czegoś jeszcze nie pamiętasz lub nie

rozumiesz, zawsze możesz wrócić do rozdziału „Materiał nauczania” i tam znajdziesz

odpowiedź na pytania, które sprawiły Ci kłopot.

Przykładowy sprawdzian osiągnięć może okazać się świetnym treningiem przed

zaplanowanym przez nauczyciela sprawdzianem. Pozwoli Ci on sprawdzić Twoje

umiejętności z zakresu jednostki modułowej. W razie jakichkolwiek wątpliwości zwróć się

o pomoc do nauczyciela

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

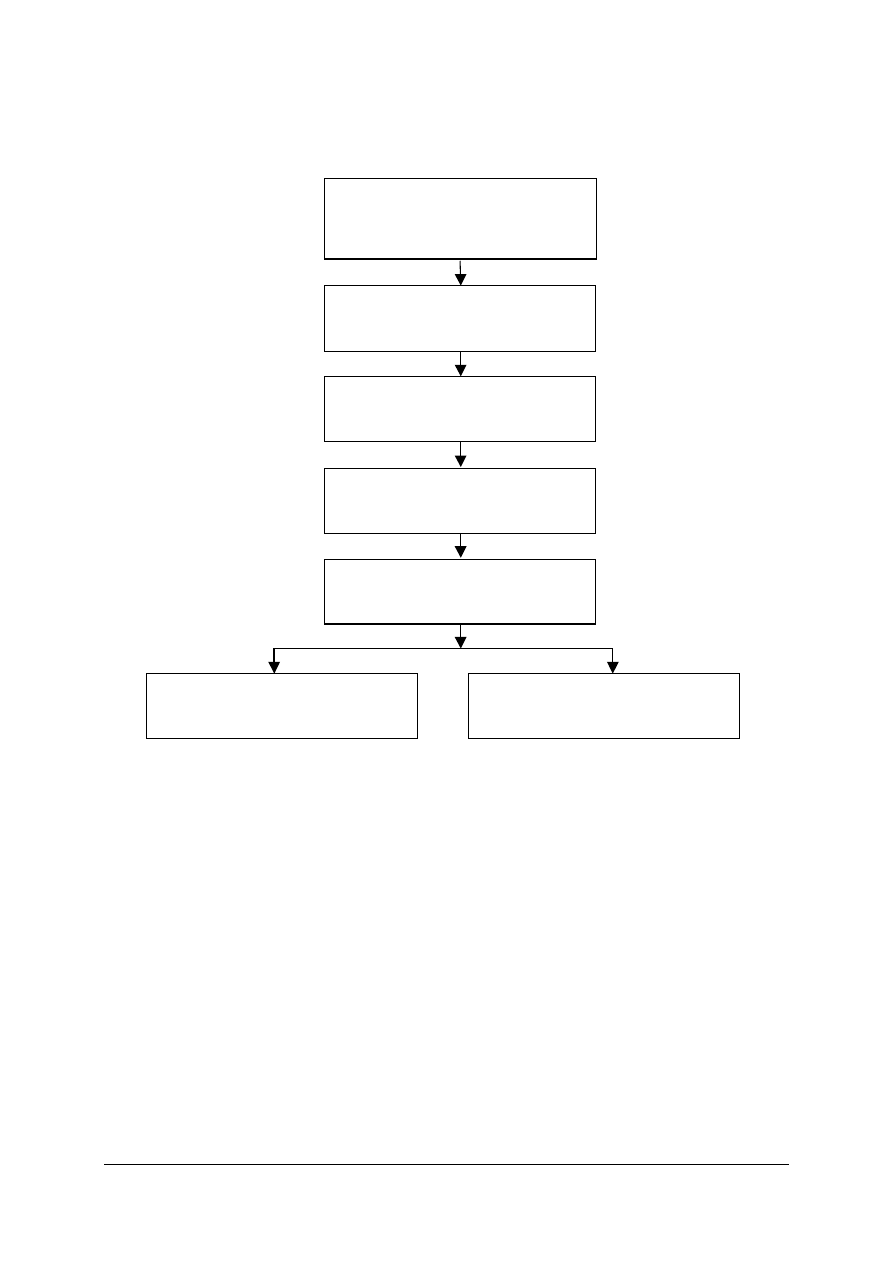

Schemat układu jednostek modułowych

731[03].Z2

Eksploatacja maszyn, urządzeń

i przyrządów pomiarowych

731[03].Z2.01

Organizowanie stanowiska pracy

731[03].Z2.02

Obsługiwanie maszyn i urządzeń

precyzyjnych

731[03].Z2.03

Diagnozowanie przyczyn

nieprawidłowej pracy maszyn i urządzeń

precyzyjnych

731[03].Z2.04

Wykonywanie napraw i regulacji

mechanizmów precyzyjnych

731[03].Z2.05

Wykonywanie napraw i regulacji

maszyn precyzyjnych

731[03].Z2.06

Wykonywanie napraw i regulacji

przyrz

ądów pomiarowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

określać zadanie diagnostyki technicznej,

–

rozróżniać parametry i symptomy diagnostyczne,

–

charakteryzować metody badań diagnostycznych maszyn i urządzeń precyzyjnych,

–

określać czynności w procesie diagnozowania,

–

dobierać narzędzia, przyrządy i urządzenia do badań diagnostycznych maszyn i urządzeń

precyzyjnych,

–

identyfikować uszkodzenia oraz wady maszyn i urządzeń precyzyjnych,

–

stosować przepisy bhp w czasie badań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zastosować przepisy bhp i ochrony środowiska naturalnego podczas wykonywania prac

związanych z naprawą,

–

scharakteryzować sposoby naprawy mechanizmów precyzyjnych,

–

rozróżnić etapy procesu naprawczego mechanizmów precyzyjnych,

–

rozróżnić narzędzia i przyrządy do wykonania naprawy i regulacji,

–

dobrać narzędzia i przyrządy niezbędne do wykonywania naprawy zdiagnozowanego

uszkodzenia mechanizmu precyzyjnego,

–

wykonać demontaż mechanizmu w zakresie niezbędnym do wykonania naprawy

zdiagnozowanego uszkodzenia,

–

wykonać naprawę przez dorobienie uszkodzonego elementu mechanizmu precyzyjnego,

–

wykonać naprawę przez usunięcie uszkodzenia elementu mechanizmu precyzyjnego,

–

wykonać naprawę przez wymianę części mechanizmu precyzyjnego,

–

wykonać montaż mechanizmu precyzyjnego po naprawie,

–

dobrać sposób konserwacji mechanizmów precyzyjnych,

–

wykonać konserwację mechanizmu precyzyjnego,

–

sprawdzić jakość naprawy mechanizmu precyzyjnego,

–

posłużyć się dokumentacją serwisową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Procedura napraw i regulacji mechanizmów precyzyjnych

4.1.1. Materiał nauczania

Przedmiotem badania mechanizmów precyzyjnych jest sprawdzenie cech technicznych

oraz cech użytkowych, co wymaga specjalnych metod i środków. Sprawdzanie przeprowadza

wytwórca w ramach perspektywicznych i rozwojowych badań jakości produkowanych

mechanizmów precyzyjnych.

W zależności od budowy, każdy mechanizm precyzyjny wymaga właściwych metod

i środków sprawdzania. Podstawą przy sprawdzaniu mechanizmów są wymagania ustalone

w dokumentacji techniczno - ruchowej i warunkach technicznych.

Przebieg sprawdzania mechanizmów precyzyjnych dzielimy na grupy i podgrupy

a czynności według sprawdzanych cech. Rozróżnia się niżej wymienione grupy czynności

wykonywanych przy sprawdzaniu mechanizmów precyzyjnych:

–

czynności przygotowawcze,

–

badanie ogólne mechanizmu precyzyjnego,

–

sprawdzenie cech technicznych,

–

sprawdzenie cech użytkowych,

–

czynności końcowe.

Do czynności przygotowawczych zaliczamy:

–

staranne przemycie mechanizmu za pomocą pędzelka benzyną ekstrakcyjną lub innym

rozpuszczalnikiem w celu odtłuszczenia,

–

wytarcie do sucha,

–

nałożenie na dostępne robocze powierzchnie warstwy smaru ochronnego,

–

czynności wspomagające rozpoczęcie sprawdzania mechanizmów zakwalifikowanych

do naprawy.

Do badań ogólnych zaliczamy:

–

sprawdzenie czy powierzchnie naszego mechanizmu są uszkodzone lub zardzewiałe,

–

czy ruchy poszczególnych części są płynne i bez zacięć,

–

czy poszczególne części nie są namagnesowane,

–

czy nie ma innych wad wpływających na jakość mechanizmu.

Sprawdzanie cech technicznych obejmuje:

–

chropowatość powierzchni poszczególnych części,

–

niepłaskość powierzchni pomiarowych,

–

nieprostoliniowość krawędzi pomiarowych ,

–

nieprostopadłość przesuwów krzyżowych,

–

nieprostopadłość powierzchni obrotowych względem jej osi obrotu,

–

błędy kształtu ,

–

niewspółosiowość,

–

bicie osi obrotu,

–

niedokładność wskazań, niepowtarzalność wskazań.

Sprawdzanie cech użytkowych obejmuje:

–

ocenę niezawodności,

–

ocenę trwałości,

–

ocenę wznawialności/ naprawialności/,

–

dogodność i bezpieczeństwo użytkowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Czynności końcowe obejmują:

–

zabezpieczenie przed korozja wszystkie dostępne powierzchnie,

–

ułożenie sprawdzanych części na miejsce przechowywania.

Celem naprawy jest przywrócenie mechanizmom w całości lub w części pierwotnej wartości

użytkowej, która została obniżona na skutek zużycia lub uszkodzenia. Poprzez prawidłowo

przeprowadzone naprawy przedłuża się trwałość maszyn i mechanizmów precyzyjnych.

Proces naprawy mechanizmów precyzyjnych przebiega według następujących zasad:

–

podczas naprawy mechanizmów precyzyjnych zachodzi często konieczność wymiany lub

naprawy poszczególnych części; części po demontażu należy umyć i zweryfikować,

–

ocena poszczególnych części podczas weryfikacji polega na obserwacji wzrokowej i na

dokładnych pomiarach,

–

stopień zużycia części określa się przez porównanie wymiarów zużytych części

z wymiarami nowych części, a graniczne dopuszczalne luzy powinny być podane

w instrukcji naprawczej danego mechanizmu precyzyjnego,

–

podczas weryfikacji części dzieli się na trzy grupy: zużyte nie nadające się do

regeneracji, zużyte nadające się do regeneracji, nie zużyte do ponownego montażu,

–

części należy regenerować tylko wówczas, gdy naprawa jest tańsza od kosztu nowej

części (koszt ten nie powinien przekraczać 70 % ceny nowego mechanizmu) pod

warunkiem, że jakość naprawionej części będzie równa jakości nowej części; odbiega się

od tej zasady tylko wtedy, gdy nie ma możliwości otrzymania części zamiennej.

Części zamienne powinny być wykonywane z tych samych materiałów, co części nowe.

Należy sprawdzać w dokumentacji lub na rysunkach rodzaj użytego materiału i rodzaj

wymaganej obróbki cieplnej.

Podczas naprawy zaleca się przestrzeganie kolejności poszczególnych czynności

związanych z naprawą i regulacją mechanizmów precyzyjnych, a mianowicie:

1) odłączenie mechanizmu od sieci elektrycznej,

2) oczyszczenie całego mechanizmu,

3) demontaż mechanizmu na zespoły przewidziane do naprawy,

4) oczyszczenie poszczególnych zespołów,

5) demontaż zespołów,

6) mycie poszczególnych części i ich weryfikacja,

7) regeneracja części lub naprawa,

8) montaż zespołów,

9) montaż mechanizmu,

10) sprawdzenie dokładności i próba pracy mechanizmu.

Rozróżnia się następujące metody wykonywania napraw: stanowiskową, gniazdową,

brygad specjalistycznych oraz przepływową. Ta ostatnia polega na tym, że montaż i demontaż

są wykonywane na wielostanowiskowych liniach przepływowych przy czym zespoły

mechanizmów bardziej złożone wykonywane są na liniach a zespoły mniej złożone są

naprawiane w gniazdach naprawczych.

Po naprawie mechanizmu, jedną z operacji końcowego etapu montażu jest regulacja

wskazań zmontowanego układu. Przeprowadzamy to na specjalnie do tego zbudowanych

stanowiskach kontrolno-badawczych. Regulacji dokonuje się zgodnie z warunkami

technicznymi dla danego mechanizmu, przeprowadza się przy użyciu specjalnych urządzeń.

Regulacja ta ma na celu osiągnięcie prawidłowego działania mechanizmu precyzyjnego.

Kolejność operacji regulacyjnych ustala się tak, aby regulacja następna nie naruszała

poprzedniej

.

Regulacja odbywa się w warunkach podobnych do warunków eksploatacyjnych

mechanizmu (temperatura, ciśnienie, wilgotność). Odchyłki wskazań mechanizmu poddanego

regulacji nie powinny przekraczać dopuszczalnych wartości przewidzianych warunkami

technicznymi. Zasada regulowania/kompensacji/ polega na tym, że wymaganą dokładność

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

wymiaru montażowego uzyskuje się przez dodanie do łańcucha wymiarowego elementu

wyrównawczego, czyli tzw. części kompensacyjnej w postaci np. tulejki, podkładki lub przez

zmianę położenia w łańcuchu wymiarowym jednej części, czyli zastosowanie regulowanego

elementu wyrównawczego. Mechanizmy, które nie odpowiadają przewidzianym warunkom

technicznym, wracają ponownie na specjalnie wydzielone do tego celu stanowiska

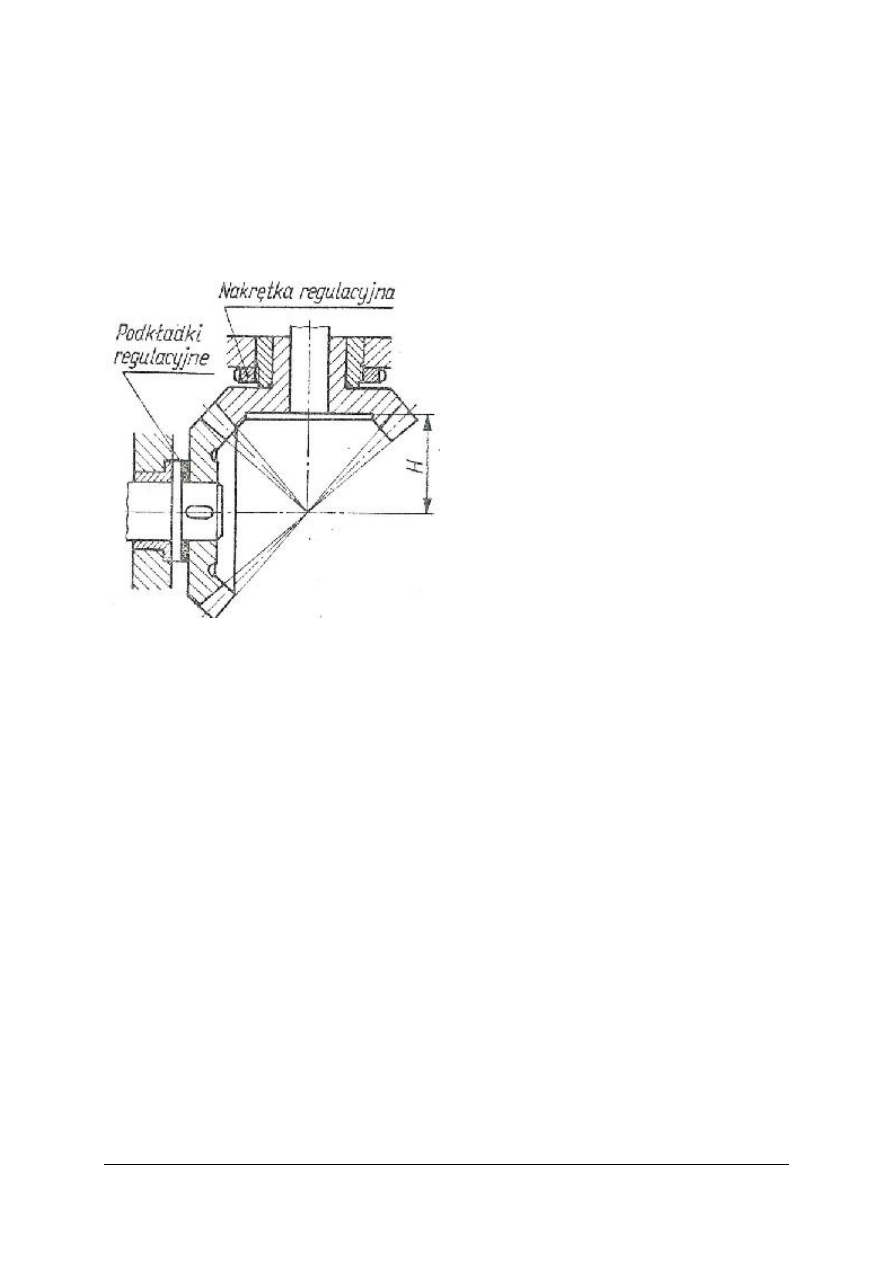

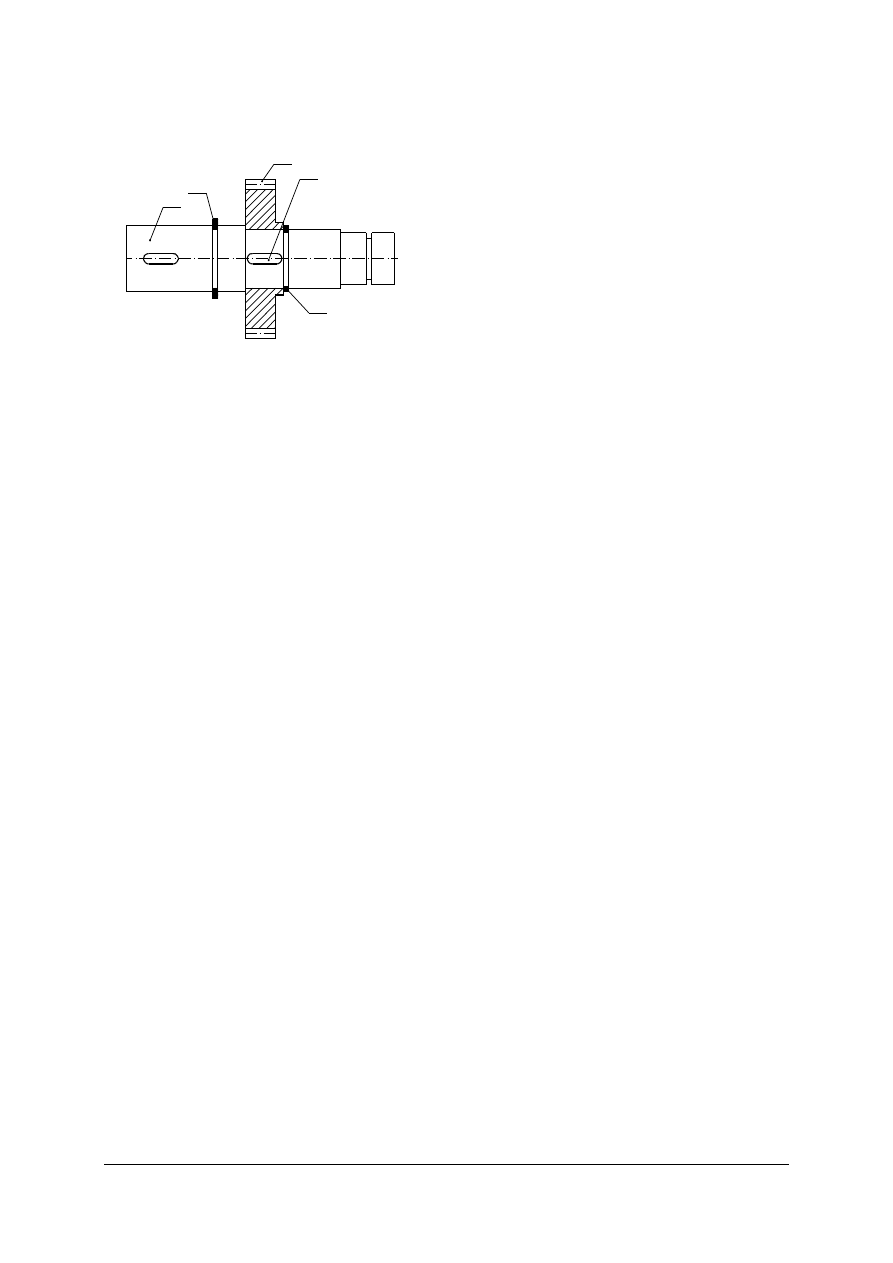

montażowe, gdzie są poddawane dokładnym przeglądom. Przykład regulacji zazębienia kół

zębatych mechanizmów precyzyjnych przedstawia rysunek 1.

Rys 1. Regulacja zazębienia kół zębatych [10]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zasady obowiązują przy naprawie i regulacji mechanizmów precyzyjnych?

2. Jakie znaczenie ma zachowanie kolejności czynności sprawdzających w procedurze

napraw i regulacji mechanizmów precyzyjnych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Mając podane etapy procedury napraw i regulacji mechanizmów precyzyjnych określ

prawidłową kolejność czynności.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) z rozsypanki etapów procedury napraw i regulacji mechanizmów precyzyjnych ułożyć

prawidłową kolejność tych czynności,

2) porównać swoją propozycję z procedurą przygotowaną przez nauczyciela,

3) przedyskutować z resztą grupy i nauczycielem różnice,

4) ocenić znaczenie kolejności czynności sprawdzających dla skuteczności napraw i regulacji

mechanizmów precyzyjnych,

5) wykonać zadanie w zespole trzyosobowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wyposażenie stanowiska pracy:

–

zeszyt,

–

rozsypanka z etapami procedury napraw i regulacji mechanizmów precyzyjnych,

–

arkusze papieru formatu A0,

–

flamastry,

–

środek do mocowania plakatów na tablicy,

–

literatura zawarta w poradniku,

–

inne źródła informacji.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) opracować procedurę napraw z gotowych nieuporządkowanych

etapów?

2) określić kolejność czynności sprawdzających przy naprawie

i regulacji mechanizmów precyzyjnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Ocena jakości napraw mechanizmów precyzyjnych

i dokumentacja serwisowa

4.2.1. Materiał nauczania

Zadaniem nowoczesnej kontroli jakości wykonania wyrobu jest aktywne oddziaływanie

na proces produkcyjny w kierunku zapobiegania powstawaniu odstępstw od produktów

jakościowych. Sam proces kontroli jakości jest nierozerwalnie związany z procesem

technologicznym, a więc jest też wykonywany bezpośrednio na stanowisku pracy.

Ponadto obowiązkiem producenta jest zorganizowanie badań wyrobów w eksploatacji

pod względem trwałości ich części i zespołów oraz ich niezawodności. Stosuje się wtedy

metody statystyczne kontroli jakości, które pozwalają zebrać informacje konieczne dla

podnoszenia poziomu jakości typu i jakości wykonania.

Bezpieczeństwo użytkowe i ochrona środowiska człowieka są najważniejszymi cechami

jakości. Oczywiście realna jakość wyrobu zależy od jakości projektu i wyników badań

prototypów, lecz również od stosowanych materiałów i jakości wykonania wyrobu w bieżącej

produkcji. Jakość wykonania jest zależna od właściwości materiałów tworzących wyrób oraz

od poprawności złożenia elementów tego wyrobu.

Wyróżnia się niżej wymienione kryteria oceny jakości:

–

cechy techniczne – określają konstrukcję, wykonanie i funkcje wyrobu, np. stan

powierzchni, wymiary geometryczne, właściwości fizyko-chemiczne, sprawność,

wydajność,

–

cechy użytkowe – tj. przydatność i właściwości eksploatacyjne, z których najważniejsze

to: niezawodność, trwałość, dogodność i bezpieczeństwo użytkowe,

–

cechy estetyczne – charakteryzują wygląd zewnętrzny i staranność wykonania,

–

wzornictwo – obejmują one proporcje wymiarowe, kształty, kolorystykę, estetykę

opakowania,

–

cechy ekonomiczne – określają koszty produkcji, nabycia, eksploatacji. Zaliczamy tu:

koszty materiałów, obróbki, robocizny, koszty kupna, transportu, zainstalowania,

przechowywania, konserwacji i użytkowania.

Wielu odbiorców wyrobów wymaga od producentów, aby wraz z zamówionymi

wyrobami

były

dostarczone

gradacje

ważności

cech

tych

wyrobów

wraz

z wyszczególnieniem strat, które może spowodować ich brak lub niepełne zachowanie.

Okres użytkowania wyrobu można przedłużyć przez zastępowanie zużytych elementów

elementami zamiennymi lub naprawę. Nie spełnienie wymagań dotyczących tych cech jest

niedopuszczalne i od razu dyskwalifikuje wyrób pod względem jakości.

Po każdej naprawie, regulacji elementu lub zespołu precyzyjnego następuje odbiór

techniczny według WOT (warunków odbioru technicznego). Badania obejmują te zespoły

i elementy, które były naprawiane bądź regulowane. Sprawdzane są według wymagań

określonych w PN, tam są podane rodzaje sprawdzanych wielkości, metody ich sprawdzania

oraz wartości dopuszczalnych odchyłek dla poszczególnych przypadków pomiaru. Ponadto

odbioru dokonuje się według Warunków Odbioru Technicznego, które zawierają zasady

i zalecenia, aby przestrzegać przy naprawach i regulacjach. Wszystkie wyniki badań

spisywane są na specjalnych formularzach i gromadzone w dokumentacji eksploatowania

urządzeń precyzyjnych.

Dla maszyn i mechanizmów precyzyjnych opracowana jest dokumentacja serwisowa,

która służy użytkownikowi oraz firmie naprawczej. W dokumentacji tej mamy podane

najważniejsze informacje dotyczące eksploatacji i serwisowania. Zawiera ona szczegółowe

opisy postępowania podczas napraw oraz skrócone instrukcje użytkowania i obsługi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

dostarczane użytkownikom wraz z każdym egzemplarzem maszyny lub mechanizmu

precyzyjnego. Zawiera opis czynności instalatorskich, operatorskich, konserwacyjnych oraz

opisy prostych czynności obsługowych, naprawczych i usuwania usterek. Posiada bardzo

istotne informacje z zakresu bhp dotyczące danego urządzenia. Dzięki prowadzeniu

dokumentacji serwisowej i rozwiązywaniu problemów technicznych maszyn możemy

zoptymalizować koszty związane z eksploatacją maszyn i mechanizmów precyzyjnych. Tę

dokumentację należy zachować bezwzględnie do końca eksploatacji maszyny lub

mechanizmu, czyli do osiągnięcia stanu granicznej zdatności maszyny, mechanizmu

precyzyjnego. Usługa serwisowa jest realizowana u klienta w przypadku problemów nie

dających się rozwiązać zdalnie. W okresie obowiązywania umowy gwarancyjnej naprawy,

regulacje i inne czynności serwisowe są bezpłatne. W dalszej eksploatacji maszyn

i mechanizmów precyzyjnych zawiera się umowy tzw. opieki serwisowej. Firma serwisowa

zapewnia gwarantowaną szybkość reakcji w przypadku awarii, dokonuje okresowych

przeglądów, prowadzi pełną dokumentację serwisową a niekiedy oferuje sprzęt zastępczy na

czas naprawy.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są kryteria oceny jakości napraw i regulacji mechanizmów precyzyjnych?

2. Co zawiera dokumentacja serwisowa?

3. Jakie czynności związane z naprawą gwarantuje nam dokumentacja serwisowa?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj oceny jakości naprawy mechanizmu według kryteriów przygotowanych przez

nauczyciela. Dokonaj stosownych wpisów do dokumentacji serwisowej naprawianego

mechanizmu. Ćwiczenie powtórz dla różnych mechanizmów i sposobów naprawy. Zachowaj

przepisy bhp.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) ocenić jakość naprawy mechanizmu według kryteriów przygotowanych przez

nauczyciela,

2) dokonać stosownych wpisów do dokumentacji serwisowej naprawionego mechanizmu,

3) ćwiczenie powtórzyć dla różnych mechanizmów i sposobów naprawy,

4) porównać swoją ocenę z oceną kolegów i nauczyciela,

5) zachować przepisy bhp.

Wyposażenie stanowiska pracy:

– zeszyt,

– opis kryteriów jakości ocenianych mechanizmów,

– mechanizmy do oceny jakości naprawy,

– dokumentacja serwisowa urządzenia zawierającego mechanizm precyzyjny,

– środki bhp,

– przepisy bhp,

– literatura,

– inne źródła informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dokonać oceny jakości naprawionego mechanizmu według kryteriów

jakości?

2) dokonać stosownych wpisów do dokumentacji serwisowej?

3) wykonać zadania zgodnie z zasadami bhp

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.3. Narzędzia i przyrządy oraz zakres demontażu do naprawy

i regulacja mechanizmów precyzyjnych

4.3.1. Materiał nauczania

W celu dokonania naprawy i regulacji mechanizmów precyzyjnych ich demontażu należy

wykorzystać niezbędne narzędzia i przyrządy, które muszą być niezawodne w działaniu,

sprawne technicznie, bez uszkodzeń. Powinny charakteryzować się dużą trwałością,

odpornością na korozję, na ścieranie, odporne na intensywność uszkodzeń, dogodne

w użytkowaniu. Do bardzo często używanych narzędzi w naprawach stosujemy klucze,

wkrętaki proste, pistoletowe, zapadkowe, narzędzia do nitowania, nasadki wkręcające, młotki

nitujące, trzpienie kontrolne, imadła, płyty kontrolne. Ponadto używamy płytek wzorcowych

i ich przyborów pomocniczych, szczelinomierzy, wzorców katów, wzorców użytkowych,

kątowników, suwmiarek i przyrządów suwmiarkowych, mikrometrycznych przyrządów

pomiarowych, przyrządów czujnikowych i innych przyrządów specjalnych niezbędnych przy

naprawach, regulacjach podczas demontażu i montażu /specjalne przyrządy do montażu

zaworów, przyrządy do montażu i demontażu łożysk tocznych, przyrządy do pomiaru luzu

promieniowego łożysk, przyrządy do sprawdzania sprężyn, itp. Poniżej na rysunkach mamy

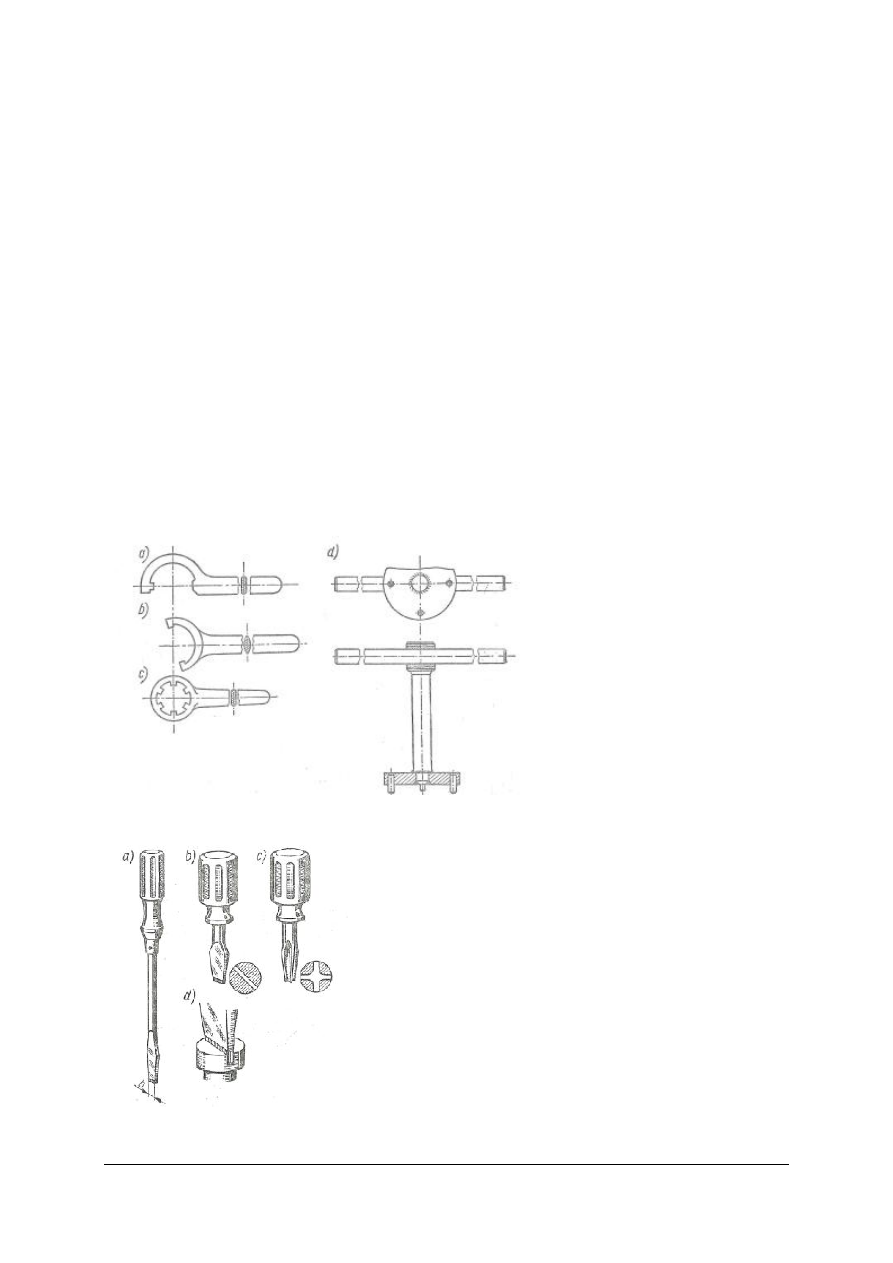

pokazane używane narzędzia do demontażu i montażu podczas naprawy.

Rys 2. Klucze do nakrętek. a), b) hakowe, c) oczkowy d) trzpieniowy czołowy czopikowy[10]

Rys 3.Wkrętaki a), b) wkrętaki zwykłe, c) wkrętak krzyżowy, d) osadzenie ostrza wkrętaka[10]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Demontażu mechanizmu lub zespołu mechanizmów dokonuje się w celu ich przeglądu lub

naprawy. Częściowego demontażu niektórych zespołów dokonuje się podczas przeglądu

technicznego, bądź w celu wykonania regulacji. Demontaż wykonuje się w kolejności

odwrotnej niż montaż .Dla skomplikowanych zespołów mechanizmów, których części

mogłyby ulec uszkodzeniu stosuje się plan demontażu a niekiedy nawet instrukcję

demontażu. Instrukcja ta zawiera bardzo szczegółowe uwagi dotyczące demontażu, zaleca

użycie specjalnych narzędzi i przyrządów do demontażu. W niektórych przypadkach przed

przystąpieniem do demontażu należy oznakować połączone części, aby uniknąć dodatkowego

ustalania ich położenia przy powtórnym montażu. Przy demontażu należy pamiętać

o posługiwaniu się odpowiednimi narzędziami i przyrządami. W związku z tym wszystkie

narzędzia i przyrządy muszą być tak umieszczone, aby były łatwo dostępne. Wszystkie części

znormalizowane, jak na przykład śrubki, nakrętki, podkładki, powinny być rozmieszczone

według wymiarów w oddzielnych przegrodach regału z wyraźnym oznaczeniem wymiaru na

tabliczce. Części poszczególnych zespołów powinny być umieszczone w trakcie demontażu

w oddzielnych skrzynkach lub przegródkach w kolejności odpowiadającej ich montażowi. Na

każdej skrzynce powinna być tabliczka z numerem lub nazwą części. Stanowisko robocze do

demontażu, naprawy musi być tak zorganizowane, aby pracownik wykonywał jak najmniej

zbędnych ruchów, co zapewni dużą wydajność pracy.

Demontaż mechanizmów precyzyjnych warunkuje:

–

sposób demontażu połączenia rozłącznego który zależy od jego typu i rodzaju; łatwiej

jest przeprowadzać demontaż, jeżeli zna się budowę połączenia oraz sposób i technologię

montażu,

–

bezpieczeństwo przy demontażu / należy zwracać uwagę na zastosowane plomby,

kontrnakrętki, zawleczki/,

–

opracowanie ogólnego planu technologicznego demontażu choć jest to niemożliwe

z uwagi na różnorodność konstrukcji; można jedynie zalecić, aby do demontażu nie

przystępować przed zapoznaniem się z konstrukcją, budową i działaniem całego

przyrządu oraz poszczególnych jego zespołów.

– szczegółowy opis demontażu określają warunki techniczne zawarte w dokumentacji.

Przed przystąpieniem do demontażu urządzenia mechanizmu należy zapoznać się z jego

konstrukcją.

Trzeba

ustalić

położenie

poszczególnych

zespołów,

ich

połączenia

i współzależność działania. Rozłączenie poszczególnych części i zespołów powinno być

dokonywane bez użycia nadmiernej siły, ażeby nie spowodować uszkodzenia części

łączonych i łączników

.

Wszystkie narzędzia używane przy demontażu, naprawie i montażu

muszą być w dobrym stanie technicznym. Używanie kluczy o niewłaściwych wymiarach lub

zużytych szczękach, a także nakrętek i śrub o uszkodzonych łbach może spowodować

ześliźnięcie klucza i skaleczenie pracownika. Używanie wkrętaków o uszkodzonych ostrzach

lub źle dopasowanych do rowków wkrętów oraz stosowanie wkrętów o uszkodzonych łbach

może być również przyczyną skaleczeń.

Konserwacja mechanizmów precyzyjnych:

–

dokładność działania mechanizmów precyzyjnych zależy od prawidłowości użytkowania

i konserwacji,

–

konserwacja obejmuje czynności zmniejszające przebieg zużycia części i zespołów, czyli

utrzymanie mechanizmu w należytej czystości, smarowanie jego zgodnie z instrukcją,

zabezpieczenie powierzchni przed korozją i porysowaniem oraz dociąganie śrub

i nakrętek, a także usuwanie luzów,

–

mechanizmy precyzyjne w czasie użytkowania ulegają rozregulowaniu oraz

uszkodzeniom; mogą to być uszkodzenia nieoczekiwane lub postępowe, tzn.

spowodowane normalnym stopniowym zużyciem lub starzeniem się elementów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

–

użytkownicy mechanizmów precyzyjnych mają obowiązek okresowego ich sprawdzania,

–

dla każdego rodzaju mechanizmu precyzyjnego sposób konserwacji określają

odpowiednie warunki techniczne lub instrukcje obsługi; określają one również środki

niezbędne do przeprowadzania konserwacji. Po demontażu mechanizmu i jego naprawie

następuje montaż tych elementów.

Jedną z operacji końcowego etapu montażu jest regulacja wskazań zmontowanego

mechanizmu na specjalnie do tego zbudowanych stanowiskach kontrolno-badawczych.

Regulacji dokonuje się zgodnie z warunkami technicznymi dla danego mechanizmu.

Regulacja odbywa się w warunkach podobnych do warunków eksploatacyjnych mechanizmu

(temperatura, ciśnienie, wilgotność). Odchyłki wskazań mechanizmu poddanego regulacji nie

powinny przekraczać dopuszczalnych wartości przewidzianych warunkami technicznymi.

Mechanizmy, które nie odpowiadają przewidzianym warunkom technicznym, wracają

ponownie na specjalnie wydzielone do tego celu stanowiska montażowe, gdzie są poddawane

dokładnym przeglądom.

W przypadku przyrządów optycznych i elektrycznych regulację określa się jako

justowanie i jest to proces doprowadzenia przyrządu pomiarowego do stanu roboczego

zabezpieczającego należytą prawidłowość i niezawodność działania przez dopasowanie jego

części oraz manipulacje specjalnymi urządzeniami przeznaczonymi do tego celu.

Wykonujemy to gdy jest nieprawidłowe ustawienie ostrości lub rozregulowanie jednego lub

kilku elementów przyrządu bądź zużycie przyrządu. Przy justowaniu należy utrzymać pewna

kolejność operacji tak, aby justowanie następnego elementu nie zmieniło położenia

poprzedniej wyjustowanej części przyrządu. Wady ustalone przy sprawdzeniu przyrządu są

często usuwane tylko drogą justowania, bez naprawy. Do wyjustowania przyrządu niekiedy

wystarcza demontaż jednego lub kilku zespołów, rzadko jednak zachodzi potrzeba demontażu

całego przyrządu.

Każda maszyna i jej mechanizmy lub urządzenia po naprawie podlegają kontroli jakości

naprawy. Kontrola ta często odbywa się komisyjnie a podstawą odbioru po naprawie są

następujące dokumenty: zlecenie wykonania naprawy, protokół przeglądu, rysunki i szkice

części dorabianych lub naprawianych, wyniki kontroli, PN sprawdzania dokładności

i warunki odbioru technicznego. W sytuacji gdy nasze naprawiane mechanizmy musza być

zmontowane w całe urządzenie lub maszynę należy w dalszej części procesu

technologicznego wykonać montaż oraz przeprowadzić konserwacje tych części.

Do podstawowych operacji i czynności montażowych należy:

–

mycie i rozkonserwowanie,

–

dopasowywanie części,

–

wykonywanie połączeń spoczynkowych nierozłącznych,

–

wykonywanie połączeń spoczynkowych rozłącznych,

–

wykonywanie połączeń ruchowych,

–

regulowanie luzów i pomiary ustawcze,

–

próby i badania,

–

łączenie elementów przez ich odkształcenie trwałe (łączenie za pomocą łapek, przez

zawalcowanie, przez punktowanie, przez zagniecenie, przez zawinięcie, za pomocą

nitowania),

–

łączenie przez zalanie, zaprasowanie lub wtopienie,

–

łączenie za pomocą klejenia,

–

montaż połączeń rozłącznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Dokumentacja montażu

W produkcji seryjnej dokumentacja montażu składa się z kart technologicznych montażu

poszczególnych zespołów i całego przyrządu, mechanizmu.

W produkcji jednostkowej dokumentację montażu ogranicza się do rysunków

zestawieniowych zespołów i całego przyrządu zawierającego mechanizm precyzyjny;

niekiedy zamiast rysunków zestawieniowych stosuje się poglądowe rysunki montażowe.

Duży wpływ na przejrzystość dokumentacji montażu ma numeracja części i zespołów.

Prawidłowe oznaczenie powinno składać się z czterech elementów:

–

symbolu gotowego wyrobu,

–

numeru zespołu,

–

numeru części oraz liczby części użytych do montażu.

Montaż części odbywa się zarówno w procesie produkcyjnym jak i w procesie

naprawczym.

Części po wykonanych zabiegach są przeważnie zanieczyszczone dlatego wskazane jest

by proces montażu zawsze rozpoczynał się od umycia poszczególnych części a potem

zakonserwowania ich.

Konserwacja mechanizmów precyzyjnych polega na właściwym utrzymaniu w czystości,

smarowaniu i zabezpieczeniu powierzchni przed korozją. Czynniki te mają bardzo duży

wpływ na stan techniczny mechanizmów precyzyjnych, ich zużycie oraz trwałość części. Do

czynności konserwacyjnych zalicza się również drobną regulację, dociąganie zluzowanych

śrub i nakrętek itp. Instrukcje czynności konserwacyjnych i regulacyjnych zawiera

dokumentacja techniczna danego urządzenia zawierającego mechanizm precyzyjny. Do

czyszczenia mechanizmów precyzyjnych używa się benzyny ekstrakcyjnej. Do mycia części

mechanizmów precyzyjnych używa się najczęściej rozpuszczalników.

Mycie części w benzynie lub benzolu, czy innych środkach powinno odbywać się pod

wyciągiem lub w dobrze wietrzonych pomieszczeniach. Na stanowiskach naprawczych

należy również zapewnić higieniczne warunki pracy, czyli czystość powietrza, odpowiednią

jego wilgotność oraz temperaturę. Temperatura otoczenia powinna zawierać się w przedziale

15 ÷ 20 °C. Należy również eliminować hałas oraz zapewnić dobre oświetlenie.

Bardzo ważnym zagadnieniem jest właściwe zabezpieczenie mechanizmów precyzyjnych

przed korozją. Zewnętrzne powierzchnie są zabezpieczone przed korozją przez malowanie.

Podczas użytkowania powierzchnie lakiernicze ulegają obtłuczeniu lub zadrapaniu, a miejsca

te pokrywają się śladami korozji. Należy je dokładnie z tych śladów oczyścić i pomalować.

Powierzchnie współpracujące mechanizmów precyzyjnych konserwuje się przez pokrycie ich

wazeliną bezkwasową.

Do smarowania mechanizmów precyzyjnych używa się olejów i smarów przewidzianych

w instrukcji smarowania danej maszyny lub urządzenia. Mechanizmy precyzyjne powinny

być smarowane ściśle według instrukcji smarowania. Instrukcja smarowania łącznie

z instrukcją obsługi mechanizmu precyzyjnego powinna się znajdować na danym stanowisku

pracy.

W przypadku zakładów przemysłowych smarowanie maszyn i urządzeń (także

precyzyjnych) wykonują specjalnie przeszkoleni smarownicy. W przypadku dużej liczby

maszyn i urządzeń obsługiwanych przez smarowników konieczne jest opracowanie

szczegółowych harmonogramów prawidłowego smarowania. W harmonogramach tych

powinny być wyszczególnione wszystkie maszyny i urządzenia, terminy zmiany olejów,

terminy smarowania poszczególnych punktów, rodzaje olejów i ilości olejów podlegające

uzupełnieniu lub wymianie. Smarownik wykonuje w zasadzie czynności smarownicze

okresowe, natomiast smarowanie tych punktów, które wymagają codziennej obsługi

wykonują pracownicy obsługujący daną maszynę lub urządzenie w ramach codziennej

obsługi. W małych zakładach pracy często wszystkie czynności smarownicze są wykonywane

przez pracowników obsługujących maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie narzędzia i przyrządy służą do naprawy mechanizmów precyzyjnych?

2. Jakie są zasady prowadzenia demontażu i montażu?

3. Na jakiej podstawie określa się zakres demontażu do naprawy?

4. Z jakich czynności składa się konserwacja mechanizmów precyzyjnych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Z pomocą tekstu przewodniego dobierz i przygotuj narzędzia i przyrządy do

przeprowadzenia naprawy. Przeanalizuj budowę i zasadę działania narzędzi i przyrządów.

Skorzystaj z rad i doświadczenie nauczyciela. Zachowaj przepisy bhp.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować budowę i zasadę działania narzędzi i przyrządów,

2) z pomocą tekstu przewodniego dobrać i przygotować narzędzia i przyrządy do

przeprowadzenia naprawy,

3) skonsultować wykonanie ćwiczenia z nauczycielem,

4) dokonać oceny przeprowadzonej naprawy,

5) zachować przepisy bhp.

Wyposażenie stanowiska pracy:

–

narzędzia i przyrządy do naprawy i regulacji mechanizmów precyzyjnych,

–

tekst przewodni przygotowany przez nauczyciela,

–

dokumentacja techniczna mechanizmu,

–

literatura i inne źródła informacji,

–

środki i przepisy bhp.

Ćwiczenie 2

Na podstawie opisów przykładowych napraw przygotowanych przez nauczyciela określ

zakres demontażu i zaproponuj odpowiednią konserwację. Zastanów się nad przyczynami

ewentualnych błędów i zaplanuj ich uniknięcie. Opisz zasady i środki bhp niezbędne przy

demontażu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na podstawie opisów przykładowych napraw przygotowanych przez nauczyciela,

2) określić zakres demontażu,

3) zaproponować odpowiednią konserwację,

4) zadanie wykonać w zeszycie,

5) porównać swoje propozycje z rozwiązaniami nauczyciela,

6) wskazać przyczyny ewentualnych błędów,

7) zaplanować ich uniknięcie w postaci wskazówek,

8) opisać zasady i środki bhp niezbędne przy demontażu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wyposażenie stanowiska pracy:

−

opisy napraw przygotowane przez nauczyciela,

−

opisy zakresu demontażu i konserwacji do opisanych napraw, przygotowane przez

nauczyciela (otrzymasz po wykonaniu zadania samodzielnie),

−

dokumentacja techniczna,

−

literatura i inne źródła informacji,

−

przepisy bhp.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) opisać budowę i zasadę działania wskazanych narzędzi i przyrządów

do naprawy i regulacji mechanizmów precyzyjnych?

2) dobrać narzędzia i przyrządy do naprawy i regulacji mechanizmów

precyzyjnych do pracy?

3) określić zakres demontażu do naprawy i regulacji mechanizmów

precyzyjnych?

4) zaplanować odpowiednią konserwację przy opisanej naprawie?

5) zdiagnozować swoje błędy i planować ich uniknięcie?

6) skorzystać z dokumentacji technicznej, literatury?

7) zastosować zasady i środki bhp?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.4. Naprawa mechanizmów precyzyjnych przez wymianę części

4.4.1. Materiał nauczania

Podczas naprawy mechanizmów precyzyjnych zachodzi często konieczność wymiany

poszczególnych części. W zasadzie części należy naprawić, czyli regenerować, tylko

wówczas, jeżeli naprawa jest tańsza od kosztu części nowej i pod warunkiem, że jakość

naprawionej części będzie równa jakości nowej. W niektórych jednak przypadkach, z powodu

braku możliwości otrzymania części zamiennych, naprawia się poszczególne części, nawet,

jeżeli koszt naprawy przekracza cenę części zamiennej.

Części, które w czasie weryfikacji zostały zakwalifikowane do wymiany, należy zastąpić

nowymi. W związku z tym należy dysponować częściami zamiennymi. Części

znormalizowane, jak: śruby, nakrętki, wkręty, i tym podobne są łatwo dostępne. Części

zamienne do mechanizmów precyzyjnych produkowanych masowo lub w dużych seriach, jak

np. maszyn do szycia, pralek, lodówek, są ujęte w katalogach i można je zakupić

w hurtowniach i sklepach specjalistycznych. Części do maszyn lub ich mechanizmów można

zamawiać u producentów tych maszyn. Dokumentacja techniczno-ruchowa maszyn dla

danego mechanizmu precyzyjnego zawiera zawsze wykaz najważniejszych części

zamiennych wraz z numerami, co ułatwia ich zamawianie. Części na wymianę powinny być

wykonywane z tych samych materiałów co części uszkodzone przy naprawach. Bardzo często

naprawę przez wymianę stosujemy przy mechanizmach, które mają łożyska, uszczelki,

podkładki, śruby, nakrętki, itp. Elementy które są skorodowane oraz mają wżery należy

bezwzględnie wymienić na nowe np. w mechanizmach urządzeń pracujących w warunkach

podwyższonego ciśnienia/połączenia szczelne/. Wszystkie nieszczelności np. rozdzielaczy

powodują wymianę tych części na nowe. Naprawę przez wymianę należy zastosować również

gdy stwierdzimy zużycie wielowypustów w otworach tarcz sprzęgłowych, lub gdy

stwierdzimy zużycie zasadniczych elementów pompy objawiającego się znacznym spadkiem

wydajności, przy zachowanej szczelności. Należy pamiętać o wykonywaniu czynności

konserwacyjnych wymienianych części.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega naprawa przez wymianę części?

2. W jakich sytuacjach naprawia się mechanizm precyzyjny przez wymianę części?

3. Jakie etapy procedury obowiązują przy naprawie przez wymianę części?

4. Jakich zasad należy przestrzegać przy naprawie przez wymianę części?

5. Jaki udział w naprawach mają te, które wykonywane są przez wymianę części?

6. Na czym polega konserwacja przy wymianie części?

4.4.3. Ćwiczenia

Ćwiczenie 1

Napraw niesprawny mechanizm precyzyjny przez wymianę części. Dokonaj naprawy

postępując zgodnie z procedurą napraw. Uzasadnij, dlaczego tak właśnie powinien być

naprawiony mechanizm..

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować procedurę napraw i dokumentację techniczną mechanizmu,

2) naprawić niesprawny mechanizm precyzyjny przez wymianę części,

3) uzasadnić, dlaczego tak właśnie powinien być naprawiony mechanizm,

4) przygotować naprawioną część do odbioru lub magazynowania,

5) skonsultować naprawę i przygotowanie do magazynowania z nauczycielem,

6) powtórzyć ćwiczenie dla różnych mechanizmów, za każdym razem zachować zasady

i przepisy bhp.

Wyposażenie stanowiska pracy:

–

niesprawne mechanizmy,

–

stanowisko naprawcze wyposażone w niezbędne narzędzia i przyrządy,

–

części znamienne,

–

dokumentacja techniczno-ruchowa urządzeń zawierających mechanizm precyzyjny,

–

literatura i inne źródła informacji,

–

środki i przepisy bhp.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) naprawić mechanizmy przez wymianę części zgodnie z procedurą

napraw?

2) wykonać konserwację przy wymianie części?

3) oceniać jakość naprawy przez wymianę części?

4) zaplanować odpowiednią konserwację przy opisanej naprawie?

5) przygotować

mechanizm

po

naprawie

do

odbioru

lub

magazynowania?

6) skorzystać z dokumentacji techniczno-ruchowej?

7) zastosować zasady i środki bhp?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.5. Naprawa mechanizmów precyzyjnych przez usunięcie

uszkodzenia

4.5.1. Materiał nauczania

Naprawa elementów przez usunięcie uszkodzenia jest wykonywana z powodu braku

możliwości otrzymania części zamiennych lub uszkodzenie nie wymaga wymiany części.

Bardzo często stosujemy, gdy nastąpiło minimalne wykruszenie, pęknięcie lub odłamanie

w tych miejscach, które nie mają wpływu na pracę narzędzia lub przyrządu, a są widoczne.

Stosuje się wówczas odpowiednie metody naprawy, na przykład naprawa, regeneracja za

pomocą chromowania, które polega na odtworzeniu ubytków materiału na powierzchniach

części przez elektrolityczne nałożenie warstwy chromu. Stosuje się tę metodę w przypadku

małego zużycia, gdyż grubość nakładanej warstwy chromu nie powinna przekraczać 0,5 mm.

Do regeneracji uszkodzeń stosuje się również żelazowanie, niklowanie i nakładanie

stopów żelazo-manganowych i żelazo-cynkowych.

Ponadto do usuwania uszkodzeń stosuje się naprawy części przez nakładanie warstw

tworzywa sztucznego. Jest to regeneracja polegająca na natryskiwaniu warstwy tworzywa

sztucznego (poliamidów) na miejsca uszkodzone. Naprawa przez usunięcie uszkodzenia

znalazła zastosowanie szczególnie do naprawy czopów, wałów łożysk ślizgowych, prowadnic

i innych części ruchowych, np. przez metalizowanie. Metalizowanie bardzo często wykazuje

większą trwałość części niż nowe. Metalizowanie przeprowadza się ręcznie pistoletem lub za

pomocą specjalnych urządzeń automatycznych. Metalizacja natryskowa umożliwia

nakładanie na powierzchnię metalizowaną warstwę dodatkowego metalu lub stopu ,grubości

0,003-10 mm. Do części odłamanych, wykruszonych lub pękniętych możemy zastosować

naprawę przez usuniecie tych uszkodzeń poprzez spawanie gazowe lub elektryczne.

Stosujemy również napawanie, które polega na nakładaniu warstwy metalu w stanie ciekłym

na powierzchnie części uszkodzonej. Grubość warstwy napawanej zależy od wielkości ubytku

i wynosi 3-6 mm. Metoda klejenia, laminowania przy usuwaniu uszkodzeń znajduje coraz

szersze zastosowanie wypierając tradycyjne metody opisane wyżej.

Jako kolejna metoda usuwania uszkodzeń to zastosowanie obróbki skrawaniem do

poszczególnych elementów, np. szlifowanie, wytaczanie, honowanie, toczenie, wiercenie, itp.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega naprawa przez usunięcie uszkodzenia?

2. Jakiego typu uszkodzenia podlegają usunięciu?

3. Jak usuwa się uszkodzenia?

4.5.3. Ćwiczenia

Ćwiczenie 1

Napraw niesprawny mechanizm precyzyjny przez usunięcie uszkodzenia. Dokonaj

naprawy postępując zgodnie z procedurą napraw.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować procedurę napraw,

2) przeanalizować dokumentację techniczno-ruchową,

3) naprawić niesprawny mechanizm precyzyjny przez usunięcie uszkodzenia,

4) uzasadnić, dlaczego tak właśnie powinien być naprawiony mechanizm,

5) przygotować naprawioną część do odbioru lub magazynowania,

6) skonsultować naprawę i przygotowanie do magazynowania z nauczycielem,

7) powtórzyć ćwiczenie dla różnych mechanizmów, za każdym razem zachować zasady

i przepisy bhp.

Wyposażenie stanowiska pracy:

–

niesprawne mechanizmy,

–

stanowisko naprawcze wyposażone w niezbędne narzędzia i przyrządy,

–

dokumentacja techniczno-ruchowa urządzeń zawierających mechanizm precyzyjny,

–

literatura i inne źródła informacji,

–

środki i przepisy bhp.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) naprawić mechanizmy przez usunięcie uszkodzenia zgodnie

z procedurą napraw?

2) wykonać konserwację przy usunięciu uszkodzenia?

3) ocenić jakość naprawy przez usunięcie uszkodzenia?

4) zaplanować odpowiednią konserwację przy opisanej naprawie?

5) przygotować

mechanizm

po

naprawie

do

odbioru

lub

magazynowania?

6) skorzystać z dokumentacji techniczno-ruchowej?

7) zastosować zasady i środki bhp?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.6. Naprawa mechanizmów precyzyjnych przez regenerację

lub dorobienie części

4.6.1. Materiał nauczania

Dokumentacja

techniczna

danego

mechanizmu

precyzyjnego

zawiera

katalog

najważniejszych części zamiennych wraz z numerami, co ułatwia ich zamawianie. Niekiedy

dla mechanizmów precyzyjnych powszechnie używanych jest opracowana dokumentacja

napraw, która zawiera między innymi rysunki wykonawcze poszczególnych części. Na

podstawie tych rysunków można dorobić brakujące części zamienne w przypadku

niemożności

ich

otrzymania.

Do

mechanizmów

precyzyjnych

starych,

już

nie

produkowanych, trzeba części zamienne dorabiać, co jest kosztowne.

Części zamienne powinny być wykonywane z tych samych materiałów, co części nowe.

Obróbka cieplna części zamiennych powinna być również taka sama, jak w produkcji części

nowych. W związku z tym dorabiając części zamienne zawsze należy sprawdzić

w dokumentacji naprawczej lub na rysunkach rodzaj materiału i wymaganą obróbkę cieplną.

Duże zastosowanie w naprawach przez regenerację znalazła metoda metalizowania,

napawania ręcznego w łuku elektrycznym lub automatycznie, chromowania /chromowanie

porowate/.Regenerację części przeprowadza się również przez elektrolityczne nakładanie na

zużyte części innych metali lub stopów. Stosuje się ponadto żelazowanie, niklowanie lub

nakłada się powłoki ze stopu żelazomanganowego lub stopu żelazocynkowego/ łożyska

ślizgowe/. Metody regeneracji przez natryskiwanie warstwy tworzyw sztucznych znajduje

coraz szersze zastosowanie i stosujemy do części pracujących w połączeniach

spoczynkowych naszych mechanizmów. Stosowana jest do małych elementów. Tam gdzie nie

ma możliwości naprawy przez regenerację lub wymianę na nowe części stosujemy naprawę

uszkodzenia przez dorobienie części /dotyczy to maszyn bardzo starych a jeszcze

pracujących/.Dokonując naprawy przez regenerację lub dorobienie części pamiętaj

o przestrzeganiu wszystkich zasad i czynności związanych z naprawą.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega naprawa przez regenerację?

2. Na czym polega naprawa przez dorobienie części?

3. Jakich zasad należy przestrzegać przy regeneracji i dorabianiu części?

4. Jaka dokumentacja może być pomocna w realizacji naprawy przez regenerację lub

dorobienie części?

4.6.3. Ćwiczenia

Ćwiczenie 1

Napraw niesprawny mechanizm precyzyjny przez regenerację lub dorobienie części.

Dokonaj naprawy postępując zgodnie z procedurą napraw.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować procedurę napraw,

2) przeanalizować dokumentację techniczno-ruchową,

3) naprawić niesprawny mechanizm precyzyjny przez regenerację lub dorobienie części,

4) uzasadnić, dlaczego tak właśnie powinien być naprawiony mechanizm,

5) przygotować naprawioną część do odbioru lub magazynowania,

6) skonsultować z nauczycielem naprawę i przygotowanie do magazynowania,

7) powtórzyć ćwiczenie dla różnych mechanizmów, za każdym razem zachować zasady

i przepisy bhp.

Wyposażenie stanowiska pracy:

–

niesprawne mechanizmy,

–

stanowisko naprawcze wyposażone w niezbędne narzędzia i przyrządy,

–

dokumentacja techniczno-ruchowa urządzeń zawierających mechanizm precyzyjny,

–

literatura i inne źródła informacji,

–

środki i przepisy bhp.

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) naprawić mechanizmy przez regenerację lub dorobienie części

uszkodzenia zgodnie z procedurą napraw?

2) ocenić jakość naprawy przez regenerację lub dorobienie części?

3) zaplanować odpowiednią konserwację przy wykonanej naprawie?

4) przygotować

mechanizm

po

naprawie

do

odbioru

lub

magazynowania?

5) skorzystać z dokumentacji techniczno-ruchowej?

6) zastosować zasady i środki bhp?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego z nich podane są 4 możliwe odpowiedzi. Tylko jedna

jest poprawna.

5. Udzielaj odpowiedzi tylko na załączonej KARCIE ODPOWIEDZI, stawiając

w odpowiedniej rubryce znak X. W przypadku pomyłki należy błędną odpowiedź z wziąć

w kółko, a następnie ponownie zakreślić poprawną odpowiedź.

6. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci wolny czas.

7. Pracuj samodzielnie, bo tylko wtedy będziesz mieć pewność, ze sprawdziłeś swoją

wiedzę.

8. Punktacja zadań: 0 lub 1 punkt

9. Proponuje się następujące normy wymagań:

–

dopuszczający - za uzyskanie 9÷11 punktów,

–

dostateczny

- za uzyskanie 12÷14 punktów,

–

dobry

- za uzyskanie 15÷17 punktów,

–

bardzo dobry

- za uzyskanie 18÷20 punktów.

10. Na rozwiązanie testu masz 40 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

ZESTAW ZADAŃ TESTOWYCH

1. Która z napraw obejmuje oprócz wszystkich czynności przeglądu okresowego wymianę

części szybko zużywających się?

a) bezpośrednia,

b) bieżąca,

c) średnia,

d) główna.

2. Demontażu mechanizmu precyzyjnego lub zespołu dokonuje się celem:

a) regulacji,

b) smarowania,

c) przeglądu lub naprawy,

d) zapoznania się z jego budową.

3. Do mycia części urządzeń precyzyjnych stosujemy między innymi:

a) wodę,

b) środki żrące,

c) benzynę,

d) olej.

4. Gdzie

można

znaleźć

instrukcję

czynności

konserwacyjnych

i

regulacyjnych

mechanizmów precyzyjnych?

a) w instrukcji obsługi maszyny,

b) w podręczniku,

c) w poradniku,

d) w DTR urządzenia zawierającego mechanizm precyzyjny.

5. Mechanizmy precyzyjne powinny być smarowane:

a) ściśle według instrukcji smarowania,

b) raz w tygodniu,

c) raz w miesiącu,

d) raz w roku.

6. W jakich sytuacjach stosuje się naprawę mechanizmu przez regenerację?

a) gdy koszt naprawy jest niższy od nowej części,

b) gdy koszt naprawy jest wyższy od nowej części,

c) zawsze należy wymieniać części na nowe,

d) nie należy regenerować części.

7. Z jakich materiałów powinny być wykonywane części zamienne mechanizmów?

a) z dowolnego materiału,

b) z takiego samego materiału, jak część oryginalna,

c) z materiału droższego niż część oryginalna,

d) z materiału tańszego niż część oryginalna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

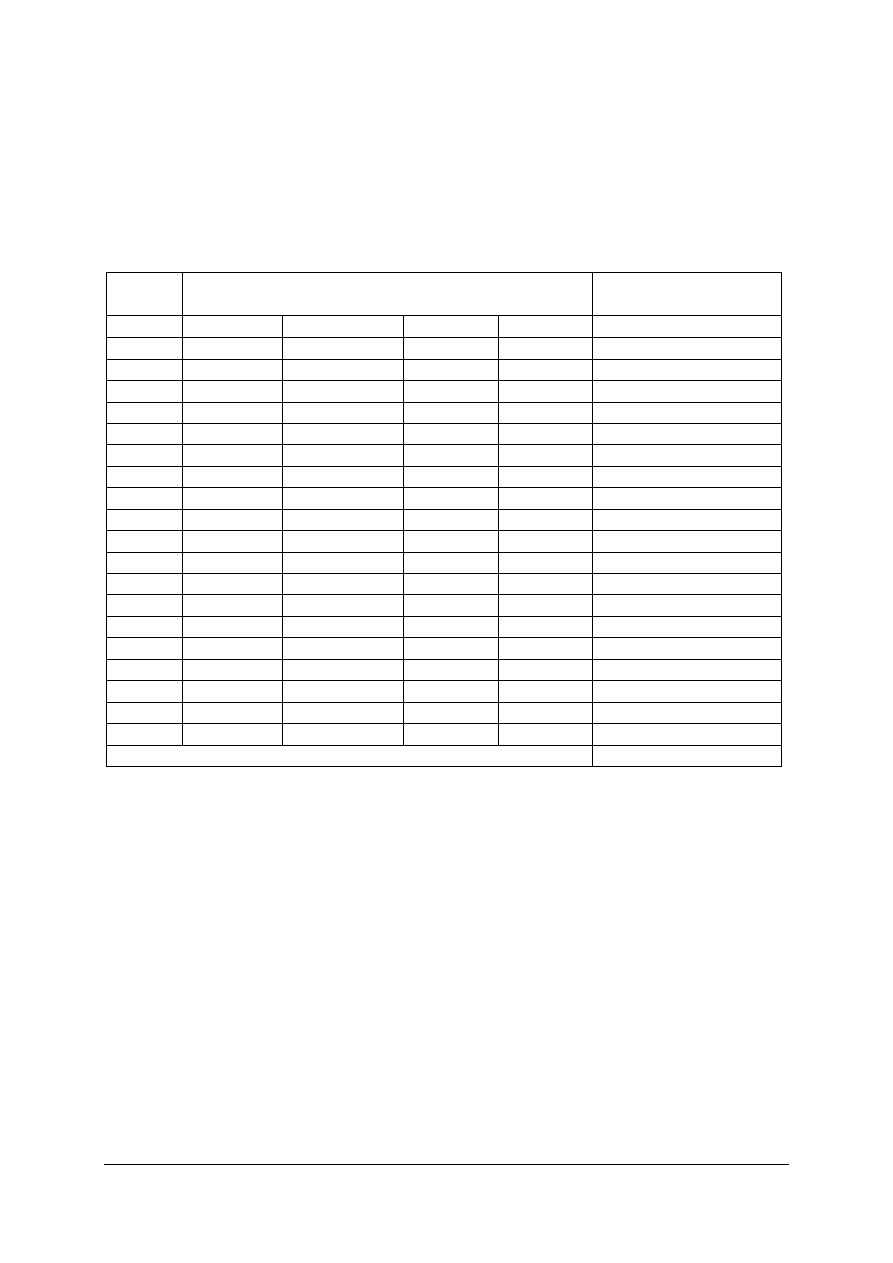

8. Rysunek przedstawia zespół koła zębatego z wałkiem. Wskaż prawidłową kolejność

operacji demontażowej:

1

5

3

2

4

a) ściągnięcie pierścieni 4 i 5, ściągnięcie koła 3 z wałka 1, wyciągnięcie wpustu 2 z koła 3,

b) ściągnięcie pierścieni 4 i 5, ściągnięcie koła z wałka 1, wyciągnięcie wpustu 2 z wałka 1,

c) ściągnięcie pierścieni 4 i 5, wyciągnięcie wpustu 2, ściągnięcie koła 3 z wałka 1,

d) ściągnięcie koła 3 z wałka 1, ściągnięcie pierścieni 4 i 5, wyciągnięcie wpustu

2 z wałka 1.

9. Do dokręcania śrub z zadaną siłą zastosujesz klucz:

a) płaski oczkowy,

b) nasadowy przegubowy,

c) płaski,

d) dynamometryczny.

10. Czyszczenie i przemywanie benzyną części mechanizmów precyzyjnych może

spowodować:

a) zatrucie i uszkodzenie wzroku,

b) jest bezpieczne,

c) bóle głowy i zatrucie,

d) oparzenie i uczulenie.

11. Do naprawy średniej zaliczamy:

a) regenerację śrub pociągowych,

b) wymianę listew prowadnicowych,

c) wymianę wrzeciona,

d) wymianę nakrętki.

12. Naprawa renowacyjna należy do:

a) naprawy małej,

b) naprawy średniej,

c) naprawy dużej,

d) naprawy wielkiej.

13. Koszt naprawy głównej nie powinien przekraczać:

a) 60% wartości nowego mechanizmu,

b) 70% wartości nowego mechanizmu,

c) 80% wartości nowego mechanizmu,

d) 90% wartości nowego mechanizmu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

14. Zewnętrzne powierzchnie zabezpieczamy przed korozją najczęściej przez:

a) hartowanie,

b) nawęglanie,

c) azotowanie,

d) malowanie.

15. Jaką maksymalną grubość warstwy chromu nakładamy na elementy naprawiane przez

usunięcie uszkodzenia?

a) do 0,2 mm,

b) do 0,3 mm,

c) do 0,5 mm,

d) do 0,6 mm.

16. Wykaz zużywających się elementów mechanizmów zawarty jest w:

a) Polskiej Normie,

b) dokumentacji techniczno-ruchowej urządzenia zwierającego mechanizm precyzyjny,

c) instrukcji obsługi mechanizmu,

d) karcie gwarancyjnej.

17. Powierzchnie współpracujących ze sobą mechanizmów konserwuje się przez pokrycie:

a) towotem,

b) olejem roślinnym,

c) olejem jadalnym,

d) wazeliną bezkwasową.

18. Przedstawiony symbol oznacza:

a) smarowanie ręczne,

b) smarownie mechaniczne,

c) filtr,

d) wlew oleju.

19. Jednym z warunków współpracy kół zębatych walcowych w przekładni zębatej jest

zachowanie odległości osi wałów równej:

a) sumie średnic wierzchołkowych,

b) połowie sumy średnic podziałowych,

c) sumie średnic podziałowych,

d) połowie sumy średnic wierzchołkowych.

20. Połączenia kołkowe należą do połączeń:

a) rozłącznych,

b) nierozłącznych,

c) stałych,

d) nierozerwalnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

KARTA ODPOWIEDZI

Imię i nazwisko

…………………………………………………………………………….

Wykonywanie napraw i regulacji mechanizmów precyzyjnych

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedzi

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

6. LITERATURA

1. Ciekanowski A.: Poradnik ślusarza narzędziowego wzorcarza. WNT, Warszawa 1989

2. Górecki A.: Technologia ogólna. WSiP, Warszawa 2000

3. Hansen A.: Bezpieczeństwo i higiena pracy. WSiP, Warszawa 1998

4. Kowalewski S., Dąbrowski A., Dąbrowski M.: Zagrożenia mechaniczne. Centralny

Instytut Ochrony Pracy, Warszawa 1997

5. Lewandowski T.: Rysunek techniczny dla mechaników. WSiP, Warszawa 1995

6. Mac S., Leowski J.: Bezpieczeństwo i Higiena Pracy. Podręcznik dla szkół zasadniczych.

WSiP, Warszawa 1999

7. Maksymowicz A.: Rysunek zawodowy dla szkół zasadniczych. WSiP, Warszawa 1999

8. Okoniewski S.: Technologia maszyn. WSiP, Warszawa 1995

9. Okoniewski S.: Podstawy technologii mechanicznej, WNT, Warszawa 1983

10. Legutko St.: Podstawy eksploatacji maszyn i urządzeń, WSiP, Warszawa 2004

11. Rutkowski A.: Części maszyn. WSiP, Warszawa 1996

Wyszukiwarka

Podobne podstrony:

mechanik precyzyjny 731[03] z2 04 u

mechanik precyzyjny 731[03] z2 04 n

mechanik precyzyjny 731[03] z2 04 n

mechanik precyzyjny 731[03] z1 04 u

mechanik precyzyjny 731[03] o1 04 n

mechanik precyzyjny 731[03] z2 05 u

mechanik precyzyjny 731[03] z2 01 u

mechanik precyzyjny 731[03] o1 04 u

mechanik precyzyjny 731[03] z2 03 n

mechanik precyzyjny 731[03] z2 06 n

mechanik precyzyjny 731[03] z2 01 n

mechanik precyzyjny 731[03] z1 04 n

mechanik precyzyjny 731[03] z2 06 u

mechanik precyzyjny 731[03] z2 05 n

mechanik precyzyjny 731[03] z1 04 u

mechanik precyzyjny 731[03] z2 06 u

mechanik precyzyjny 731[03] z2 05 u

mechanik precyzyjny 731[03] z1 04 u

więcej podobnych podstron