Wierceniem nazywamy sposób obróbki skrawaniem polegający na wykonywaniu otworów jedno lub dwuostrzowym narzędziem (wiertłami). Wiercenie charakteryzuje się tym, że proces skrawania zachodzi dzięki dwóm ruchom podstawowym, tzn. głównemu(obrotowemu) i pomocniczemu(prostoliniowemu).

Spośród kilku typów wierteł(wiertła piórowe, kręte, z prostymi rowkami wiórowymi, do głębokiego wiercenia,) najpowszechniej są stosowane wiertła kręte. Spośród czynników określających geometrię ostrza istotne znaczenie mają kąty natarcia, przyłożenia kąt ostrza ,kąt przystawienia oraz kształt i wymiary poprzecznej krawędzi skrawającej. Jak wiadomo kąt natarcia zależy od kąta pochylenia rowka wiórowego , a kąt przyłożenia wynika z metody ostrzenia.

Rozwiercaniem nazywamy sposób obróbki otworów narzędziami wieloostrzowymi z dokładnością większą niż za pomocą wiertła. Rozwiercanie dzieli się na: Rozwiercanie wstępne(rozwiercanie zgrubne i średnio dokładne). Rozwiercanie wykańczające rozwiercenie(dokładne i bardzo dokładne). Wiertarki dzielimy na: wielowrzecionowe, rewolwerowe, promieniowe, stojakowe.

Przeciąganie jest sposobem obróbki skrawaniem, który polega na tym, że naddatek na obróbkę skrawany jest narzędziem wieloostrzowym tak ukształtowanym, że każde następne ostrze jest wysunięte względem poprzedzającego określoną wielkość w kierunku prostopadłym do długości przeciągania.Przeciąganie należy do bardzo wydajnych sposobów obróbki skrawaniem. Jest ono typowym procesem obróbki seryjnej i masowej otworów różnego kształtu(okrągłych, wielorowkowych, wielokątnych itp.). W większości przypadków przeciąganie jest końcową fazą obróbki powierzchni. Wysoka wydajność przeciągania wynika z osobliwości konstrukcji narzędzia, który ma jednocześnie ostrza przystosowane do skrawania zgrubnego, wykańczającego i wygładzającego.

Frezowanie jest to sposób obróbki skrawaniem w którym narzędzie wykonuje ruch obrotowy, przedmiot obrabiany wykonuje ruch posuwowy: prostoliniowy, lub krzywoliniowy. Frezowanie służy do obróbki powierzchni krzywoliniowych oraz płaszczyzn. Jest to najczęściej stosowany sposób obróbki skrawaniem poza toczeniem. Frezowanie dokonuje się narzędziami wieloostrzowymi zwanymi frezami. Cechy charakterystyczne frezowania są następujące: proces skrawania każdym ostrzem jest cyklicznie przerywany, przekrój poprzeczny warstwy skrawanej nie jest stały. Rozróżniamy zasadnicze odmiany frezowania, tzw. Frezowanie walcowe i czołowe.

![]()

Frezowaniem walcowym - nazywamy odmianę frezowania, gdy frez walcowy styka się powierzchnią walcową i obrotową. Są przeznaczone do obróbki powierzchni płaskich i kształtowych. Uzębienie frezów walcowych rozmieszczone jest tylko na części walcowej. Frezowanie walcowe może być przeciwbieżne lub współbieżne. Przy frezowaniu przeciwbieżnym kierunek posuwu jest przeciwny kierunkowi obrotu freza. Natomiast przy frezowaniu współbieżnym jest zgodny z kierunkiem obrotu freza. Głowice frezowe - stanowią grupę narzędzi przeznaczonych do bardzo wydajnej obróbki powierzchni płaskich. Wydajność skrawania głowicami frezowymi jest z reguły większa niż frezami walcowymi. zaopatrzone są w płytki bądź noże z nakładkami z węglików spiekanych. Frezy tarczowe - przeznaczone są do obróbki różnego rodzaju rowków: jednostronne - mają zastosowanie przy obróbce niezbyt szerokich i głębokich rowków, trzystronne - są używane do obróbki wstępnej niegłębokich prostych rowków. frezarki: wspornikowe pionowe i poziome, łożowe, wzdłużne, frezarko-kopiarki, do gwintów.

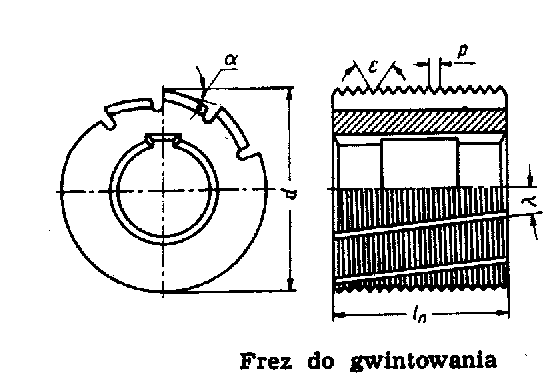

Wykonywanie gwintów za pomocą obróbki wiórowej czyli: za pomocą toczenia nożami kształtowymi, za pomocą nacinania gwintownikami i narzynkami, za pomocą frezowania frezami kształtowymi, za pomocą frezowania obiegowego głowicą nożową na tokarce(tzw. frezowanie przecinkowe lub szybkościowe frezowanie gwintów).Do toczenia gwintów stosuje się noże kształtowe pojedyncze lub noże wielokrotne, tzw. grzebieniowe. głowice gwinciarskie do gwintów wewnętrznych z możliwością zsuwania noży do środka. Gwintowniki wykonywane są ze stali narzędziowej stopowej i ze stali szybkotnącej. frezowanie gwintu może być dokonywane za pomocą frezów tarczowych lub walcowych z ostrzami kształtowymi.

Odmiany obróbki uzębień można podzielić na trzy grupy: Obróbkę uzębień wg metody kształtowej, Obróbkę uzębień wg metody kopiowej, Obróbkę uzębień wg metody obwiedniowej. Grupa uzębień wg metody kształtowej ma tę wspólną cechę, że narzędzie z ostrzem ma dokładny zarys wrębu. Stosowanie tego sposobu obróbki wymaga utrzymywania na składzie dużego zestawu narzędzi, gdyż dla każdego modułu, kąta zarysu i ilości zębów jest potrzebny inny kształt ostrza. Metodą kształtową można wykonywać uzębienia za pomocą frezowania tzw. Modułowymi frezami krążkowymi i palcowymi oraz za pomocą strugania, dłutowania i szlifowania. Ten sposób obróbki uzębień odznacza się stosunkowo małą dokładnością, choć pod względem kinematycznym jest prosty i dlatego znajduje zastosowanie w produkcji jednostkowej i małoseryjnej. Metoda kopiowa obróbki uzębień - polega na tym, że w materiale zostaje odwzorowany kształt kopiału na ogół prostym stereometrycznie narzędziem. Jest ona stosowana raczej rzadko, ponieważ w stosunku do metody kształtowej nie daje większych dokładności obróbki. Obwiedniowa metoda obróbki uzębień polega na tym, że narzędzie, tzw. Modułowy frez ślimakowy wykonuje ruch obrotowy, który jest głównym ruchem roboczym, a przedmiot obrabiany obraca się dookoła swojej osi, wykonując jeden z ruchów pomocniczych nazywany, posuwowym. Polega na przesuwaniu się względem freza i przedmiotu obrabianego równolegle do osi obrotu przedmiotu obrabianego. Obwiedniowe dłutowanie uzębień walcowych- polega na tym, że specjalnie ukształtowane ostrza wykonują ruchy prostoliniowo-zwrotne, przy równoczesnym przesuwie względnym obrabianego przedmiotu i narzędzia. Dzięki złożeniu tych ruchów powstaje odpowiedni zarys wrębów, który jest obwiednią kolejnych położeń skrawających krawędzi ostrzy.

szlifierki-przeznaczone są do wykańczającej obróbki powierzchni gł. utwardzonych. dokładność do IT5, chropowatość do 16 μm. Ściernice pracują z dużymi prędkościami(25-50m/s), dlatego konieczne jest wyrównoważenie by zlikwidować drgania.(wyrównoważenie statyczne- pokrycie środka ciężkości z osią otworu, wyrównoważenie dynamiczne- pokrycie głównej osi bezwładności z osią otworu. Szlifowanie wymaga obfitego chłodzenia w celu uniknięcia przegrzania materiału obrabianego. Wyposaża je się także w filtry chłodziwa(magnetyczne).rodzaje szlifierek: do wałków(kłowe, bezkłowe), do otworów, płaszczyzn, narzędzi. rodzaj mocowania: a) oprawa segmentów ściernych, b) za pomocą tarcz dociskowych, c) zamocowania ściernie walcowych, d)klejenie ściernic walcowych do tarczy mocującej. regeneracja ściernic Obciąganie ostrzami diamentowymi obejmuje zabiegi mające na celu zmniejszenie bicia , przywrócenie własności skrawnych ściernicy stępionej na skutek zużycia ziaren ściernych, a także nadanie odpowiedniego kształtu powierzchni roboczej ściernicy. Ściernice wyposażone są w przyrządy do ostrzenia ręcznego lub kopiowego.

Obróbka elektroerozyjna -kształtowanie poprzez usuwanie materiału krótkotrwałymi wyładowaniami elektrycznymi. Temp. W kanale plazmowym osiąga około 1400 K następuje lokalne topienie i odparowywanie materiału, metal zastyga w postaci kulek. Znalazła zastosowanie w obróbce części z trudno obrabialnych stali, stopów żaroodpornych, zahartowanych płyt (matryc) i stempli do tłoczników i wykrojników, form wtryskowych do tworzyw sztucznych, form, do stopów aluminium, węglików spiekanych i innych materiałów metalowych trudno obrabialnych. W wymienionych przypadkach obróbka elektroerozyjna skraca czas wykonania w zakresie 2-100 razy w porównaniu z obróbką mechaniczną i umożliwia uzyskanie większej dokładności wymiarów oraz mniejszej chropowatości powierzchni. Zalety: możliwość wykonywania jej w materiale zahartowanym (eliminuje się w ten sposób wpływ odkształceń hartowniczych na ostateczny kształt obrabianej części); możliwość uzyskania korzystniejszej struktury warstwy wierzchniej pod względem własności mechanicznych w porównaniu z metodami tradycyjnymi za pomocą szlifowania (elektrodrążenie nie wprowadza naprężeń rozciągających w warstwie wierzchniej obrabianej części). Obrabiarki elektroerozyjne nazywa się popularnie drążarkami, choć wg ścisłej klasyfikacji drążarki stanowią tylko jeden z typów obrabiarek elektroerozyjnych. Do ich typowych zastosowań produkcyjnych zalicza się wyrób i regenerację matryc, wykrojników, ciągadeł. Specjalizowaną odmianą drążarek są tzw. dezintegratory, czyli drążarki do usuwania z otworów złamanych w nich narzędzi, np gwintowników lub wierteł.

Cięcie wodą działanie tnące strumienia wodnego pod wysokim ciśnieniem jest związane z jego oddziaływaniem ściskająco-ścinającym na przecinany materiał. Powstający ubytek materiału wynika z ciągłej erozji, spowodowanej wysoką energią kinetyczną koherentnego strumienia wody. W celu zwiększenia energii kinetycznej strumienia wodnego domieszkuje się do niego cząstki stale w postaci ziarn określonych materiałów ściernych. Następuje zdecydowany wzrost efektywności procesu obróbkowego, bowiem dzięki: • zwiększeniu masy strumienia, a tym samym jego całkowitej energii kinetycznej, zostaje zintensyfikowany proces erozji materiału, • domieszkowaniu materiału ściernego powstaje efekt balistyczny wskutek bombardowania powierzchni przecinanego materiału cząstkami ("pociskami").

Obrabiarki zespołowe- specjalne obrabiarki przystosowane do obróbki określonego przedmiotu, zestawione z zespołów znormalizowanych i sterowane automatycznie. Przy zmianie profilu produkcji obrabiarki są demontowane i z zespołów znormalizowanych buduje się nowe przeznaczone do produkcji innych elementów. Zespoły znormalizowane obrabiarek: ruchów głównych, posuwowych, przestawczych, zespoły przekładniowe wiążące sterowania, podajnikowe i przenośnikowe, pomocnicze.

Obrabiarki sterowane numerycznie,(obrabiarki NC-skrót pochodzi od angielskiego Numerical Control) są maszynami przeznaczonymi do kształtowania przedmiotów przez skrawanie, z wykorzystaniem danych liczbowych wprowadzanych do układu sterowania; pojedyncze kroki programu roboczego są opisane przez parametry obróbki np. zakres ruchu narzędzia, liczba obrotów i posuw wrzeciona. Liczby te, po wprowadzeniu do układu sterowania są przetwarzane na sygnały sterujące zespołami obrabiarki. Cechy: bezlufowe łożyskowanie wrzecion, wyrównoważenie silników napędowych, niezależne napędy posuwu dla każdej sterowanej osi , bezlufowe przekładnie śrubowo toczne napędu posuwów, duża sztywność statyczna i dynamiczna, prowadnice toczne, hydrostatyczne lub ślizgowe o małym współczynniku tarcia, indywidualne elektroniczne ukł. Pomiarowe położa dla każdej sterowanej osi. Zalety w stosunku do konwencjonalnych obrabiarek: duża dokładność obróbki, stała niezmienna jakość wytwarzania, znikoma ilość wybrakowanych detali, krótki czas obróbki, niewielki czas przezbrajania, ograniczone oprzyrządowanie. P.P- przedmiot pracy, Program produkcyjny: produkcja jednostkowa- wykonywanie pojedynczych lub niewielkiej ilości elementów. Narzędzia i oprzyrządowanie uniwersalne, duże umiejętności pracowników, wysoki koszt. Produkcja seryjna-wykonywanie P.P w powtarzalnych seriach po kilkaset sztuk. Narzędzia i oprzyrządowanie uniwersalne i spec. Obrabiarki specjalizowane i CNC średnie koszty jedn. Produkcja masowa wykonywanie P.P w dużych ilościach i w spos. Ciągły przez dł. Okres, narzędzia i oprzyrządowanie spec. Obrabiarki zespołowe, specjalne i specjalizowane, niższe koszty jednostkowe wytworzenia wyrobu, kwalifikacje pracowników. Proces techn.- działanie bezpośrednio związane ze zmianą kształtów, wymiarów, chropowatości pow. I wł. fizykomechaniczne. dzieli się na operacje. Operacja- część procesu techn. wykonywana na jednym stanowisku roboczym, przedmiocie(grupie przedmiotów), przez 1 pracownika, bez przerw na inną pracę. Zabieg- fragment operacji wykonywany bez zmiany narzędzia. Wybór bazy-1.wybrać pow. równą czystą(unikać miejsc po uciętych nadlewkach i wypływkach), 2.obrać pow. Możliwie największą, 3.jeżeli w P.P pozostają pow. Nieobrobione należy bazować na 1 z nich najdokładniej poł. największej. Wybór bazy do dalszych operacji- 1.obrać pow. Już obrobioną, 2.pow. już obrobioną o najmniejszych błędach wymiaru, kształtu i położenia, 3.te same pow. we wszystkich operacjach proc. techn. Jeżeli tylko jest to możliwe.

Struktura proc. techn.- 1.operacje wstępne, 2.wykonanie bazy obróbkowej umożliwiającej dalsze operacje, 3.operacje obr. zgrubnej kształtującej, 4.operacje obr. Cieplnej, 5. operacje obr. wykańczającej, 6. operacje obr. kontroli jakości. Proces techn. wału stopniowego-1.operacje wstępne, (prostowanie, nakiełkowanie), 2.obr. zgrubna i kształtująca, 3.toczenie pow. stożkowych i kształtowych, 4.frezowanie wielowypustów i rowków wpustowych, 5.wykonanie gw. zewn. 6.wykonanie otworów i gw. wew. 7.hartowanie i odpuszczanie, 8.prostowanie i poprawianie nakiełków, 9.obr. wykańczająca(szlifowanie, dogładzanie) prod. wielkoseryjna Proces techn. tulei i tarczy : 1.obr. otworu, 2.na bazie otworu pow. zewn. prod. jednostkowa: obr. pow. zewn.i wew. Oraz jednej pow. czołowej w jednym zamocowaniu, toczenie 2 pow. czołowej. Pojęcia oprzyrządowania: Ustalenie- nadanie P.P położenia, które jest wymagane do wykonania operacji techn. poprzez odebranie koniecznych stopni swobody. Zamocowanie -przyłożenie sił i mom. Do P.P dla zapewnienia stałości niezmienności jego położenia podczas wykonania danej operacji techn. Uchwyt- pomoc warsztatowa przeznaczona do ustalenia zamocowania P.P w celu wykonania obr. lub montażu. Przyrząd- pomoc warsztatowa stanowiąca przedł. łańcucha kinematycznego obrabiarki, przeznaczona do rozszerzania jej możliwości technologicznych(dodatkowych ruchów) oprawka- pomoc warsztatowa przeznaczona do ustalenia i zamocowania narzędzi.

Rodzaje prowadnic: ślizgowe, toczne, hydrostatyczne, aerostatyczne. Prowadnice ślizgowe: Trójkątne(symetryczne i niesymetryczne) zapewniają największą dokładność kierunku ruchu. Prostokątne(płaskie) przenoszą duże obciążenia pionowe i są łatwe w wykonaniu. Trapezowe przystosowane do przenoszenia sił bocznych, trudne w wykonaniu. Kołowe- mało sztywne, bardzo łatwe w wykonaniu.

Wyszukiwarka

Podobne podstrony:

sprawozdanie1, Cyfrowa obróbka sygnału polega na wykonywaniu operacji matematycznych na kolejnych pr

Hartowanie zabieg obróbki cieplnej polegający na nagrzewaniu doc

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

Obróbka skrawaniem, Obróbka kształtowa uzębień na frezarkach, 1

Sprawko, koło pasowe, Tytuł pracy: Produkcja sprzęgła kołnierzowego poprzez obróbkę mechaniczną skra

Obróbka skrawaniem, Materiały na studia, Polibuda, AiR Semestr I, Moimt, bonus, Laborki, Maszyny te

Obróbka skrawaniem wykonywanie otworów wzory

Sprawko, sprzęgło, Tytuł pracy: Produkcja sprzęgła kołnierzowego poprzez obróbkę mechaniczną skrawan

Obróbka skrawaniem, OS3, Na wykresie 1 przedstawiona jest zale˙no˙˙ temperatury t od g˙˙boko˙ci skra

ściąga z obróbki plastycznej

sciąga obróbka, Semestr IV PK, Semestr Letni 2012-2013 (IV), Technologie wytwarzania i przetwarzania

sciaga obrobka nowa!!!!, AGH, Semestr II, Podstawy Nauk o materiałach[Kot,Dymek,Rakowski], PNOM, egz

Obróbka ubytkowa i spajanie - ściąga, Obróbka Ubytkowa, Ściągi

Sciaga z obróbki, Studia, ZiIP, SEMESTR III, sciagi, sciagi

sciaga obrobka cieplna, Technik BHP, materiałoznastwo (licha2) (1) (krzycho800)

więcej podobnych podstron