Szkoła Główna Służby Pożarniczej

Zaoczne Studia Inżynierskie

Katedra Rozpoznawania Zagrożeń

asp. sztab. Sławomir Miładowski

ANALIZA ZAGROŻENIA POŻAROWEGO I WYBUCHOWEGO ZAKŁADÓW PRZEMYSLU MEBLARSKIEGO NA PRZYKŁADZIE ZAKŁADU „VOX” INDUSTRIE.

Praca inżynierska

napisana pod kierunkiem

mł. kpt. Jana Tomczuka

Warszawa 2000 r.

SPIS TREŚCI

WSTĘP

W każdym zakładzie przemysłowym istnieje większe lub mniejsze zagrożenie pożarowe. W wielu zakładach istnieją także obszary zwane strefami zagrożonymi wybuchem. Wywołane jest to przede wszystkim rozmaitymi, coraz bardziej zróżnicowanymi procesami technologicznymi oraz istniejącą zabudową zakładu, często nie w pełni dostosowaną do potrzeb, adoptowaną po innym zakładzie czy innych procesach technologicznych.

Ochrona przeciwpożarowa obiektów przemysłowych ma bardzo duże znaczenie dla bezpieczeństwa życia i zdrowia ludzkiego oraz znajdującego się tam mienia. Szczególnego znaczenia nabiera ona w przypadku przemysłu, którego głównym elementem poddawanym obróbce jest drewno. Ze względu na swoje właściwości fizykochemiczne w znacznym stopniu powoduje ono zwiększenie zagrożenia pożarowego i wybuchowego w porównaniu do innych materiałów. W zakładach przemysłu drzewnego występują duże ilości materiałów palnych w postaci drewna, jak również duże ilości pyłu drzewnego, który z powietrzem tworzy mieszaniny wybuchowe. Niebezpieczeństwo wybuchu zwiększa fakt stosowania w procesie produkcji materiałów łatwo zapalnych w postaci klejów oraz farb i lakierów. Dlatego też szczególnego znaczenia nabiera właściwe rozpoznanie potencjalnego zagrożenia, natychmiastowa likwidacja przyczyn i możliwości rozprzestrzeniania się pożaru oraz bezwzględne przestrzeganie przepisów przeciwpożarowych przez wszystkie osoby znajdujące się na terenie zakładu.

Jak wspomniano wyżej, zagrożenie pożarowe w zakładzie przemysłowym istnieje zawsze. Wiele procesów technologicznych prowadzonych jest na granicy bezpieczeństwa, gdzie nawet nieznaczne przekroczenie któregoś z parametrów jak temperatura czy ciśnienie może doprowadzić do pożaru lub wybuchu. Stopień tego zagrożenia można zmniejszyć poprzez zastosowanie odpowiednich zabezpieczeń przeciwpożarowych takich jak stałe urządzenia gaśnicze, wentylacja pożarowa, systemy czujek, zraszaczy, tryskaczy itp.

Zapewnienie bezpiecznych warunków pracy w eksploatowanym zakładzie należy do całej załogi i jest zależne od poczynań organizacyjnych, w których duże znaczenie ma dyscyplina technologiczna, dbałość o czystość i porządek, należyta konserwacja aparatury, odpowiednia opieka lekarska, szkolenia w zakresie bhp i zabezpieczenia przeciwpożarowego.

Kształtowanie bezpiecznych warunków pracy jest przedmiotem ustawodawstwa i opartych na nim aktów normatywnych. Znajomość tych aktów, umiejętność łączenia wiedzy teoretycznej z zagadnieniami praktycznymi, współpraca fachowców z innych dziedzin nauki i techniki, korzystanie z uwag i doświadczeń robotników, wszystko to ma decydujące znaczenie w rozwiązywaniu trudności wypływających z codziennej pracy zawodowej oraz zapewnieniu bezpieczeństwa własnego i co najważniejsze bezpieczeństwa osób podległych kierownictwu.

Duże znaczenie w kształtowaniu bezpiecznych warunków pracy mają analizy statystyk dotyczące wypadków, chorób zawodowych i pożarów oraz informacje o zaistniałych wypadkach i katastrofach przemysłowych. Dane takie są przeznaczone do użytku służbowego, a wnioski z nich należy przenosić na warunki istniejące we własnym zakładzie pracy.

CEL I ZAKRES PRACY

Celem pracy jest przeprowadzenie analizy zagrożenia pożarowego i wybuchowego występującego w procesie technologicznym podczas produkcji mebli dla dzieci w Zakładzie przemysłu meblarskiego VOX INDUSTRIE w Janikowie koło Poznania.

Zakres pracy obejmie nie tylko analizę zagrożenia pożarowego i wybuchowego w procesie technologicznym podczas produkcji mebli, lecz również analizę warunków budowlanych wraz ze stopniem dostosowania obiektów do prowadzonej produkcji w świetle obowiązujących przepisów. Na zasadzie porównania stanu wymaganego z istniejącym, zostanie dokonana ocena warunków budowlanych, rozwiązań transportowych, magazynowania oraz wymagań stawianych dla urządzeń i instalacji znajdujących się w pomieszczeniach zagrożonych wybuchem. Zostanie też poruszony temat przeciwpożarowego zabezpieczenia Zakładu w sprzęt gaśniczy i ratowniczy, sygnalizację alarmu pożarowego, urządzenia gaśnicze oraz wodę do zewnętrznego gaszenia pożaru. W trakcie analizy zostaną „wychwycone” usterki w zabezpieczeniach przeciwpożarowych Zakładu wraz ze wskazaniem sposobów usunięcia tych niedociągnięć.

CHARAKTERYSTYKA ZAKŁADU

Lokalizacja Zakładu

VOX INDUSTRIE S.A. jest położony w odległości ok. 4 km na północny-wschód od Poznania w Janikowie przy ul. Gnieźnieńskiej 26/28. Od strony północno-wschodniej graniczy z Rolniczą Spółdzielnią Produkcyjną w Janikowie, od strony północno-zachodniej znajdują się nieużytki. Od strony południowo-zachodniej Zakład pobudował hale magazynowe oraz buduje biurowiec. Obiekty te VOX INDUSTRIE w Janikowie wynajmuje innej spółce.

Ogólna charakterystyka Zakładu

Zakład w Janikowie k.Poznania jest producentem mebli od ok. 15 lat. Początkową działalność rozpoczynał jako „DAMPEX” sp.z o.o. a od roku 1989 funkcjonuje jako VOX INDUSTRIE S.A. Zakład rozpoczął swoją działalność w obiektach adaptowanych po byłej owczarni (2 hale). W międzyczasie spłonęła jedna z hal w miejsce której wybudowano nową - obecnie jest to hala montażu i lakierni. W miarę rozwoju produkcji dobudowano kilka nowych obiektów. Najważniejsze z nich to hale magazynowe i wyrobów gotowych w których składowane są wyroby nie tylko z Janikowa lecz również z Zakładu w Czarnkowie produkującego przede wszystkim meble skrzyniowe. Tutaj następuje rozdział i odbiór mebli przez poszczególnych kontrahentów transportem samochodowym. Warto nadmienić, że znaczna część produkcji trafia do odbiorców za granicę kraju. Zakład w Janikowie zatrudnia około 150 osób z czego 110 zatrudnionych jest na produkcji w systemie 3-zmianowym. Pozostała część załogi pracuje w systemie codziennym w godzinach pracy od 700 do 1500.

Poniżej zostały przedstawione podstawowe dane charakteryzujące Zakład:

|

193 m |

|

115 m /88 m |

|

20300 m2 |

Powierzchnia terenu zabudowanego stanowi ok. 35% całego terenu Zakładu i wynosi 7150 m2. . |

|

Zakład jest odgrodzony od każdej ze stron parkanem z siatki metalowej na podmurówce. Posiada bramę wjazdową od strony ulicy Gnieźnieńskiej (strona południowo-wschodnia Zakładu).

Program i zakres produkcji

Zakład w Janikowie produkuje meble dla dzieci i młodzieży. Są to meble o budowie szkieletowej takie jak: łóżeczka dla dzieci, krzesełka dziecięce częściowo tapicerowane, krzesełka combi i inne.

Dużo gotowych elementów typu siedziska tapicerowane do krzesełek, blaty do krzesełek, szczeble do łóżek itp. dostarczanych jest do Zakładu w Janikowie przez innych kooperantów. Tutaj elementy te są w zależności do potrzeb częściowo obrabiane lub malowane i montowane w gotowe podzespoły. Tak więc bardzo istotną i stosunkowo znaczną częścią procesu produkcyjnego jest montaż gotowych elementów w celu uzyskania wyrobu finalnego. W niedalekiej przyszłości planuje się rozszerzenie produkcji na meble skrzyniowe w kooperacji z Zakładem w Czarnkowie. Obróbce będą poddawane płyty laminowane z których wytwarzane będą meble dla odbiorcy w Holandii.

Charakterystyka obiektów zlokalizowanych na terenie Zakładu

Na terenie Zakładu w Janikowie występuje zabudowa skupiona obiektów. Główne hale Zakładu zostały zaadoptowane po byłej owczarni, która została pobudowana w latach 70-tych. Po uruchomieniu produkcji większość obiektów została zmodernizowana i dostosowana do aktualnej produkcji. Inne obiekty typu: wiaty, niewielkie magazyny, suszarnia itp. wybudowane zostały w latach 80-tych. Najnowszymi obiektami pobudowanymi w latach 90-tych są magazyny wyrobów gotowych oraz salon wystawowy.

A oto krótka charakterystyka poszczególnych obiektów:

Hala montażu- powierzchnia hali wynosi 860 m2 , kubatura 5200 m3. Obiekt jednokondygnacyjny w zabudowie zwartej konstrukcji stalowej, podzielony wewnętrznie pod względem funkcjonalnym na pomieszczenia laboratorium, narzędziowni i magazyny podręczne. Ściany: dwie ściany osłonowe murowane z bloczków gazobetonowych, dwie ściany z płyt warstwowych PW-8. Dach o konstrukcji stalowej pokryty płytą warstwową PW-8. Posadzki betonowe, w pomieszczeniach nieprodukcyjnych wykładzina PCV.

Pomieszczenia lakierni nr 2, bejcowni, szlifierni i biur pracowników technologii zostały w sposób konstrukcyjny wydzielone z hali montażu.

Lakiernia nr 2, bejcownia i szlifiernia - obiekty jednokondygnacyjne o wymiarach:

lakiernia: powierzchnia 140 m2, kubatura 600 m3,

bejcownia: powierzchnia 60 m2, kubatura 260 m3,

szlifiernia: powierzchnia 60 m2, kubatura 260 m3.

Ściana zewnętrzna obiektów wykonana jest z płyty warstwowej PW-8, pozostałe 3 wewnętrzne ściany murowane z cegły silikatowej. Dach konstrukcji stalowej kryty płytą warstwową PW-8. Posadzki betonowe.

Biura pracowników technologii i eksportu - powierzchnia 280 m2, kubatura 1680 m3. obiekt jednokondygnacyjny wydzielony z hali montażu oddzieleniem w postaci płyt paździeżowych twardych. Pozostałe elementy konstrukcyjne takie same jak hali montażu.

Hala produkcyjna nr 1 - powierzchnia 665 m2 ,kubatura 3000 m3. Obiekt jednokondygnacyjny w zabudowie zwartej konstrukcji tradycyjnej muro- wanej. Ściany murowane z bloczków gazobetonowych, oraz cegły silika- towej. Dach konstrukcji stalowej kryty blachą stalową trapezową. Posadzka betonowa.

Hala produkcyjna nr 2 - powierzchnia 470 m2 , kubatura 1700 m3. Obiekt jednokondygnacyjny w zabudowie zwartej konstrukcji stalowej. Ściany osłonowe z płyt warstwowych PW-8. Obiekt dobudowany do hali produkcyjnej nr 1 (jedna ściana z bloczków gazobetonowych- wspólna). Dach kryty płytą PW-8. Posadzki betonowe.

Lakiernia nr 1- powierzchnia 300 m2 , kubatura 1360 m3 . Obiekt jedno- kondygnacyjny w zabudowie zwartej konstrukcji tradycyjnej murowanej (przedłużenie hali montażu). Ściany murowane z cegły silikatowej- podobnie jak ściany działowe. Dach konstrukcji stalowej kryty podwójną blachą stalową trapezową. Posadzki betonowe.

Budynek biurowy - powierzchnia 350 m2 , kubatura 860 m3 . Obiekt dwu- kondygnacyjny nie podpiwniczony w zabudowie zwartej konstrukcji tradycyjnej murowanej ze stołówką i szatniami w przyziemiu oraz pomieszczeniami biurowymi na piętrze. Ściany konstrukcyjnie murowane z cegły silikatowej, częściowo z ociepleniem płytami styropianowymi. Dach w konstrukcji stalowej częściowo kryty eternitem falistym, częściowo blachą stalową trapezową ocieplony wełną mineralną, od spodu płyty pilśniowe twarde. Strop międzykondygnacyjny drewniany. Posadzki cementowe kryte płytkami ceramicznymi w przyziemiu oraz wykładziną PCV i dywanową na piętrze. Elewacja z płyty „Siding”. W przyziemiu budynku znajdują się pomieszczenia socjalne ze stołówką i szatniami dla pracowników o powierzchni 260 m2 i kubaturze 860 m3.

Warsztat mechaniczny - powierzchnia 115 m2 ,kubatura 460 m3.Obiekt jedno- kondygnacyjny w zabudowie zwartej konstrukcji murowanej. Ściany konstrukcyjnie murowane z cegły silikatowej- podobnie ściany działowe. Dach konstrukcji drewnianej deskowany kryty papą na lepiku. Posadzki betonowe.

Kotłownia i sprężarkownia - powierzchnia 150 m2 , kubatura 980 m3 . Obiekt jednokondygnacyjny konstrukcji stalowej. Ściany osłonowe i działowa murowane z cegły silikatowej. Dach konstrukcji stalowej kryty blachą stalową trapezową. Posadzki betonowe.

Wiata sezonowni - powierzchnia 150 m2 , kubatura 165 m3. Obiekt jedno- kondygnacyjny konstrukcji drewnianej zblokowany. Ściany osłonowe z blachy stalowej falistej, częściowo z płyt wiórowych impregnowanych. Dach kryty eternitem falistym. Posadzka betonowa.

Wiata magazynowa - powierzchnia 290 m2 , kubatura 1400 m3. Obiekt jedno- kondygnacyjny konstrukcji stalowej. Ściany osłonowe w części murowane z cegły silikatowej w części z blachy stalowej trapezowej. Dach kryty blachą stalową trapezową. Posadzka betonowa.

Tunel foliowy magazynowy - powierzchnia 200 m2 , kubatura 450 m3. Konstrukcja stalowa posadowiona na płycie betonowej. Ściany czołowe oraz wewnętrzna, murowane z cegły silikatowej. Kryty folią ogrodniczą.

Magazyn materiałów i półproduktów - powierzchnia 730 m2 , kubatura 4300 m2.Obiekt jednokondygnacyjny konstrukcji drewnianej. Na powierzchni ¾ obiektu istnieje zabudowa pomostowa drewniana zwiększająca powierzchnię magazynowania. Ściany osłonowe z blachy stalowej trapezowej, podobnie jak dach obiektu. Posadzka betonowa.

Magazyn lakierów - powierzchnia 55 m2,kubatura 165 m3. Obiekt jedno-kondygnacyjny konstrukcji tradycyjnej murowanej z cegły silikatowej. Dach konstrukcji stalowej kryty eternitem falistym. Posadzka betonowa.

Hala magazynowa nr 1 - powierzchnia 660 m2 , kubatura 3350 m3. Obiekt jednokondygnacyjny konstrukcji stalowej zblokowany z halą magazynową nr 2. Ściany osłonowe z blachy trapezowej, częściowo murowane z cegły silikatowej. Dach z blachy stalowej trapezowej. Posadzka z betonowej kostki brukowej.

Hala magazynowa nr 2 - powierzchnia 1025 m2,kubatura 5790 m3.Obiekt jednokondygnacyjny konstrukcji stalowej zblokowany z halą magazynową nr 1. Na 2/3 powierzchni hali istnieje zabudowa pomostowa stalowa kryta deskami drewnianymi, zwiększająca powierzchnię magazynowania. Ściany osłonowe z blachy stalowej trapezowej, działowe konstrukcji lekkiej obłożone blachą. Dach kryty blachą stalową trapezową ocieplony styropianem pokryty papą termozgrzewalną. Posadzki z betonowej kostki brukowej.

Salon wystawowy - powierzchnia 170 m2 , kubatura 500 m3. Obiekt jedno-kondygnacyjny konstrukcji stalowej zblokowany z halą magazynową nr 2. Ściany osłonowe z blachy stalowej trapezowej. Dach kryty blachą stalową trapezową ocieplony wełną mineralną, folia zgrzewana, ruszt stalowy i sufit podwieszany. Posadzka z płytek ceramicznych.

Komory pyłowe - powierzchnia 110 m2 , kubatura 350 m3. Obiekt jedno-kondygnacyjny konstrukcji stalowej zblokowany z halą produkcyjną nr 1. Ściany osłonowe z blachy stalowej trapezowej, podobnie jak dach obiektu. Posadzka betonowa.

Stacja transformatorowa - powierzchnia 50 m2,kubatura 160 m3.Obiekt jedno-kondygnacyjny konstrukcji tradycyjnej murowanej dobudowany do hali produkcyjnej nr 2. Ściany konstrukcyjnie murowane z bloczków gazobetonowych. Dach z żelbetowych płyt korytkowych kryty papą na lepiku. Posadzka betonowa.

Zasobnik trocin - powierzchnia 63 m2 , kubatura 230 m3. Obiekt konstrukcji stalowej z zamontowanymi na dachu cyklonami. Ściany osłonowe częściowo murowane z cegły silikatowej, częściowo z blachy stalowej trapezowej. Dach deskowany kryty papą, częściowo blachą stalową falistą. Posadzka betonowa.

Oprócz magazynu z lakierami wszystkie obiekty posiadają instalację elektryczną oświetleniową a część obiektów siłową. Wszystkie obiekty produkcyjne, magazynowe oraz budynek administracyjny i lakiernie posiadają instalację odgromową. Obiekty produkcyjne wyposażone są dodatkowo w instalacje wodno-kanalizacyjne, centralnego ogrzewania, sprężonego powietrza, wentylacji mechanicznej ogólnej i miejscowej oraz telefoniczną.

ANALIZA ZAGROŻEŃ POŻAROWYCH I WYBUCHOWYCH W PROCESIE PRODUKCYJNYM

Technologią w szerokim rozumieniu nazywa się naukę obejmującą dział techniki dotyczący metod wytwarzania (przetwarzania) surowców, półproduktów i wyrobów. Podczas prowadzenia procesów technologicznych następują zmiany składu chemicznego, struktury, własności, kształtu lub wyglądu przerabianych materiałów wyjściowych.

W węższym znaczeniu technologią określa się zestawienie przebiegu operacji, które należy wykonać aby otrzymać określony produkt i tak należy rozumieć technologię gdy omawia się na jej tle wymagania ochrony przeciwpożarowej. Każdy proces technologiczny zagrożony jest w mniejszym lub większym stopniu pożarowo lub/i wybuchowo. Stopień zagrożenia jest zależny od ilości i rodzaju czynników zastosowanych w poszczególnych operacjach technologicznych. Stąd też wynika konieczność znajomości podstawowych zależności mających wpływ na inicjację pożaru bądź wybuchu w określonych branżach technologicznych.

W rozdziale tym zostanie przedstawiona problematyka zagrożeń pożarowych nie tylko w procesie technologicznym, lecz w całym procesie produkcyjnym który obejmuje takie zagadnienia jak: charakterystyka fizykochemiczna i pożarowa materiałów stosowanych w procesie technologicznym oraz transport i magazynowanie.

Charakterystyka fizykochemiczna i pożarowa materiałów stosowanych w procesie technologicznym

Drewno

Podstawowym surowcem stosowanym w procesie technologicznym jest drewno. Własności drewna można rozpatrywać jako właściwości fizyczne, chemiczne i mechaniczne. Własności fizyczne - są to cechy zewnętrzne, a chemiczne wiążą się ściśle ze składem drewna, natomiast mechaniczne - to zdolność przeciwstawienia się siłom zewnętrznym. Do ważnych cech fizycznych należy zaliczyć barwę, połysk, usłojenie, zapach, gęstość, wilgotność, przewodnictwo dźwięku, ciepła i elektryczności.

Temperatura zapalenia drewna jest różna i zależna od rodzaju drewna i stopnia jego rozdrobnienia. Twarde gatunki drewna posiadają zazwyczaj wyższą temperaturę zapalenia (dąb, buk, grab - 600oC). Drewno jest materiałem niehomogenicznym, nieizotropowym tzn. właściwości drewna, w tym wszystkie cechy palności zmieniają się w zależności od kierunku ułożenia włókien, w których pomiar był wykonywany.

Zapoczątkowanie reakcji spalania ciała stałego może nastąpić (podobnie jak cieczy i gazów) pod wpływem zewnętrznych źródeł ciepła czyli zapłonu oraz wskutek dostarczenia strumienia ciepła promieniowania tzn. zapalenia. Zjawisko zapłonu ciał stałych można zaobserwować w warunkach ogrzewania powierzchni ciała stałego.

Pod wpływem ciepła powstałe w wyniku rozkładu powierzchni ciała stałego produkty pirolizy mogą ulec zapłonowi pomimo iż cały materiał nie jest ogrzany.

Cechy palności różnych gatunków drewna przedstawia tabela nr 1 [5]

Tabela nr 1

Rodzaj drewna |

Temperatura Zapłonu [oC] |

Temperatura zapalenia [oC] |

Balsa |

110 |

120 |

Lipa |

240 |

360 |

Świerk |

255 |

360 |

Sosna |

260 |

360 |

Brzoza |

260 |

380 |

Mahoń |

270 |

430 |

Dąb |

290 |

450 |

Akacja |

300 |

480 |

Drewno jest mieszaniną wysokocząsteczkowych, naturalnych polimerów, z których najistotniejszymi są : celuloza- 50% (śr.), hemiceluloza - 25% (śr.), lignina - 25% (śr.). Termiczna analiza rozkładu drewna pokazuje, że rozkład zasadniczych składników drewna następuje w temperaturach:

hemiceluloza 200-260oC

celuloza 240-350oC

lignina 280-500oC

Można przyjąć, że jeśli drewno spala się lub jest ogrzewane w temperaturze ok.450oC - powstaje ok. 15 do 25% węgla drzewnego. Ilość tworzącego się węgla zależy od sposobu prowadzenia rozkładu termicznego, temperatury, szybkości grzania czyli wpływa na skład i objętość fazy lotnej i w konsekwencji na zachowanie się drewna w warunkach pożarowych.

Reakcja spalania drewna zachodzi w układzie heterogenicznym tzn. obok spalania gazowych produktów rozkładu równolegle przebiega spalanie węgla.

Taki sposób spalania drewna powoduje, iż proces jego spalania (ogólnie materiałów zwęglających się) jest bardziej złożony niż proces spalania cieczy i gazów.

Szybkość spalania drewna zależy głównie od: ciężaru objętościowego drewna, jego wilgotności, stosunku powierzchni do objętości, temperatury środowiska i dopływu powietrza. Zmiana szybkości spalania zależy od kształtu. Największą szybkość spalania ma deska o wymiarach 1x1x10 cm. Najmniejszą szybkość spalania ma deska o wymiarach 4x4x100 cm, gdzie stosunek powierzchni do objętości jest dużo mniejszy, równy 1. Z tego powodu, w praktyce, np. mączka drzewna czy wiór zapalają się od płomienia zapałki i spalają się z dużą szybkością podczas, gdy np. deska o wymiarach 1x1x10 cm w tych samych warunkach nie zapali się.

Pyły

Podczas obróbki drewna powstają, jako substancja odpadowa znaczne ilości pyłu drzewnego. Znajomość charakterystyki pożarowej i wybuchowej pyłów umożliwia stosowanie odpowiednich urządzeń technologicznych i zabezpieczających zapewniających bezpieczeństwo pożarowe i wybuchowe.

Pyły są to układy dyspersyjne, w których fazą rozproszoną jest ciało stałe, a fazą rozpraszającą gaz (najczęściej powietrze). Stopień rozdrobnienia fazy stałej wynosi z reguły od 0,001 do 1000 mikronów. [5]

Istnieją dwa sposoby otrzymywania pyłów:

na drodze rozdrobnienia mechanicznego, np. mielenie, cięcie itp. ,

w wyniku kondensacji par.

Biorąc pod uwagę sposób występowania pyłów w warunkach przemysłowych, rozróżnia się :

pyły osiadłe, a więc drobne cząsteczki ciała stałego, które zgromadziły się na powierzchni, tworząc warstwę pokrywają tę powierzchnię (stan statyczny),

pyły zawieszone w powietrzu tworzące obłok (chmurę) pyłu, tzw. aerozole (układ dynamiczny).

Potencjalne zagrożenie stwarza zarówno pył osiadły, jak i areozol. W pierwszym przypadku występuje zagrożenie pożarowe, w drugim zagrożenie wybuchowe. W praktyce obie postacie pyłów współistnieją ze sobą.

Podstawowymi parametrami określającymi niebezpieczeństwo pożarowe pyłów są:

temperatura tlenia się pyłu,

temperatura zapalenia pyłu.

Temperatura tlenia pyłu jest najważniejszym parametrem określającym niebezpieczeństwo pożarowe pyłów, ponieważ tlenie jest często pierwotną przyczyną inicjującą pożar i wybuchy pyłów nagromadzonych w warstwie.

Temperatura tlenia pyłu jest to najniższa temperatura gorącej poziomej powierzchni, na której pył osiadły swobodnie w warstwie grubości 5 mm ulega zapaleniu w określonym czasie (do 2 godzin). Pył, który przed zatleniem topi się lub sublimuje, nie jest charakteryzowany tym parametrem, podobnie jak pyły, które uprzednio lub zwęglają się.

Dla urządzeń elektrycznych dopuszczalna temperatura nagrzania zewnętrznych powierzchni poziomych lub nachylenia pod kątem 60o w stosunku do poziomu, badana przy długotrwałej pracy z pełnym obciążeniem bez nawarstwiania się pyłów lub włókien, powinna być niższa co najmniej 70oC od temperatury tlenia danej substancji.

Temperaturą zapalenia warstwy pyłu określa się najniższą temperaturę gorącej powierzchni, od której następuje zapalenie się pyłu, bez udziału punktowego bodźca energetycznego.

Pył w zależności od sposobu występowania w warunkach przemysłowych, scharakteryzować można przez podanie dwóch wielkości temperatury zapalenia. Pył osiadły ma temperaturę zapalenia znacznie niższą , w porównaniu z aerozolem otrzymanym z tego samego materiału i posiadającym ten sam stopień rozdrobnienia. Temperatura zapalenia pyłu osiadłego jest najniższą temperaturą zapalenia ciała stałego, z którego został otrzymany.

Niską temperaturę zapalenia pyłów osiadłych, wytłumaczyć można korzystnymi warunkami akumulacji ciepła (małe odległości między cząsteczkami pyłu, małe przewodnictwo cieplne pyłów osiadłych). Przy przejściu pyłów osiadłych w areozol, odległości między cząsteczkami pyłu szybko zwiększają się, a w związku z tym zwiększa się wymiana ciepła.

Temperatury zapalenia pyłów osiadłych i chmur areozoli różnych substancji palnych (średnica ziarna ok. 60 mikrometrów)przedstawia tabela nr 2 [5]

Tabela nr 2

Lp. |

Nazwa substancji |

Temperatura zapalenia [oC] |

|

|

|

warstwy pyłu |

chmury pyłu |

Mączka drzewna |

480 |

540 |

|

Kakao |

360 |

620 |

|

Kawa |

240 |

410 |

|

Soja |

260 |

520 |

|

Cukier |

220 |

350 |

|

Ryż |

220 |

440 |

|

Tytoń |

230 |

420 |

|

Polistyren |

470 |

490 |

|

Celuloza |

260 |

410 |

|

Nylon |

430 |

500 |

|

Wybuchowość pyłu (zdolność do wybuchu) rośnie wraz ze stopniem rozdrobnienia jego ziaren. Najbardziej niebezpieczne są ziarna pyłu o rozdrobnieniu poniżej 75 mikrometrów, gdyż ziarna o tej średnicy unoszą się w powietrzu dostatecznie długo i one biorą główny udział w wybuchu.

Niezależnie od zwiększonej aktywności chemicznej pyły dyspersyjne zdolne są do tworzenia ładunków elektryczności statycznej. Pojemność elektryczna, podobnie jak aktywność chemiczna, zależna jest od wielkości powierzchni ziarna pyłu, a więc od stopnia jego rozdrobnienia.

Wielkość ładunku określa możliwość zapalenia się lub wybuchu pyłu. Nie należy również lekceważyć pyłów osiadłych. Szczególnie niebezpieczne są pyły osiadłe na rozgrzanych powierzchniach, np. na grzejnikach CO, nagrzewnicach itp. urządzeniach. Przy grubszych warstwach pyłu osiadłego, temperatura powierzchni, na której zalega pył, nie musi być wyższa od temperatury otoczenia, żeby zapoczątkowane zostało zwęglanie pyłu, a następnie jego zapalenie (szczególnie gdy leży on na rozgrzanej powierzchni przez dłuższy czas). W tym przypadku oddziaływuje temperatura powstająca podczas utleniania pyłu.

Największą szybkość rozprzestrzeniania się płomienia posiada pył o stężeniu nieco wyższym od stężenia stechiometrycznego.

Z uwagi na to, że granice wybuchowości, zarówno dolna jak i górna, nie są wielkościami stałymi, zależnymi od stopnia rozdrobnienia, wilgotności, zawartości substancji lotnych, zawartości popiołu, temperatury źródła zapłonu itp. również i stężenie stechiometryczne przesuwa się w kierunku dolnej lub górnej granicy wybuchowości pyłu.

Mieszaniny pyłowe charakteryzuje się pod względem wybuchowym przez podanie:

dolnej granicy wybuchowości,

minimalnej dawki zagrożenia,

maksymalnego ciśnienia wybuchu,

maksymalnej szybkości narastania ciśnienia wybuchu,

minimalnej energii zapłonu.

Szczególnie ważna jest dolna granica wybuchowości (DGW), definiowana jako najmniejsze stężenie równomiernie rozpylonego pyłu w powietrzu, przy którym możliwe jest samorzutne rozprzestrzenianie się płomienia w mieszaninie. Minimalna energia zapłonu dla pyłów drewna sosnowego wynosi 30 mJ, a DGW 15 g/m3.

Ciecze palne wykorzystywane w procesie technologicznym

Oprócz drewna które jest podstawowym materiałem stosowanym w procesie technologicznym, stosowane są następujące materiały pomocnicze:

Wyroby lakiernicze - lakiery nitrocelulozowe, lakiery chemoutwardzalne, emalie, rozpuszczalniki, rozcieńczalniki, bejce, barwniki itp.

Wyroby te stwarzają wysokie zagrożenie pożarowo-wybuchowe. W omawianym Zakładzie stosuje się głównie lakiery i rozcieńczalniki nitrocelulozowe, a więc zaliczane do I klasy niebezpieczeństwa pożarowego, czyli ciecze o temperaturze zapłonu do 21oC.

W skład lakierów, farb i rozcieńczalników wchodzą rozmaite substancje chemiczne typu: toulen, ksylen, nitroceluloza, octan etylu i inne. Np. głównym, składnikiem rozcieńczalników jest octan etylu. Dla zobrazowania niebezpieczeństwa pożarowego wyrobów lakierniczych, w poniższej tabeli przedstawiono podstawowe parametry fizykochemiczne tych substancji. W dolnej części tabeli (ostatnie 4 pozycje) przedstawiono parametry kilku wyrobów gotowych, których parametry jak widać są bardzo zbliżone do parametrów poszczególnych ich składników.

Składniki rozpuszczalników , rozcieńczalników oraz materiałów malarsko - lakierniczych przedstawiono w tabeli nr 3

Tabela nr3

Rozpuszczalnik (rozcieńczalnik) |

Temperatura zapłonu [ oC ] |

Granica wybuchowości [ % obj. ] |

Temperatura samozapalenia [ oC ] |

|

|

|

dolna |

górna |

|

Benzen |

- 11 |

1,20 |

8,00 |

555 |

Toluen |

4 |

1,12 |

7,00 |

482 |

Ksylen |

25 |

1,10 |

7,00 |

525 |

Benzyna do lakierów |

20 |

0,80 |

7,10 |

350 |

Alkohol etylowy |

12 |

3,30 |

20,0 |

425 |

Alkohol metylowy |

9,5 |

6,50 |

36,5 |

386 |

Alkohol izometylowy |

43 |

1,20 |

10,0 |

340 |

Alkohol izobutylowy |

26 |

1,70 |

13,5 |

405 |

Aceton |

- 19 |

2,50 |

13,0 |

467 |

Cykloheksanon |

43 |

1,30 |

9,0 |

420 |

Butanon |

- 8 |

1,80 |

11,0 |

404 |

Octan etylu |

- 4 |

2,10 |

11,5 |

460 |

Octan izoamylu |

25 |

1,00 |

7,5 |

380 |

Octan izobutylu |

18 |

1,30 |

7,5 |

420 |

Octan etyloglikolu |

51 |

1,40 |

12,7 |

380 |

Etyloglikol |

40 |

1,70 |

15,7 |

235 |

Butyloglikol |

61 |

1,10 |

10,6 |

240 |

Rozpuszczalnik do wyrobów ftalowo-karbomidowych |

16 |

2,19 |

5,36 |

515 |

Utwardzacz do wyrobów chemoutwardzalnych |

12 |

1,73 |

10,3 |

540 |

Lakier nitrocelulozowy |

19 |

2,11 |

6,00 |

575 |

Emalia ftalowo-karbomidowa |

15 |

1,13 |

8,00 |

614 |

W karcie informacyjnej UN 1263 stanowiącej załącznik nr 1 do opracowania, przedstawiono sposoby eliminacji zagrożeń (pożar, wybuch, szkodliwe działanie na organizm człowieka, wyciek) powodowanych przez lakiery i farby w sytuacjach awaryjnych.

Kleje do drewna - produkowane na bazie polioctanu winylu( POW). Są to kleje wytwarzane z żywic polimeryzacyjnych (termoplastycznych). W skład tego rodzaju klejów wchodzą takie substancje jak: kauczuk, żywice, rozpuszczalniki, rozcieńczalniki i utwardzacze. Kleje należą do substancji palnych.

Wyroby z polichlorku winylu - kształtowniki profilowe z PCW jako elementy przy wykończeniu obrzeży płyt stolików, krzesełek itp. Polichlorek winylu należy do tworzyw trudno zapalnych. Jego rozkład termiczny następuje w zakresie temperatur 200-300oC, a temperatura zapalenia wynosi 520oC [5]. Mimo niewielkiego zagrożenia pożarowego jest bardzo szkodliwy z powodu wydzielania dużych ilości dymu i innych związków toksycznych. Ulega topieniu w wysokich temperaturach.

Papiery do pakowania mebli (natronowy, makulaturowy, tektura falista i kartonowa) - należą do materiałów palnych, a ich temperatura zapalenia wynosi ok.370-390oC (tektura).

Do innych materiałów niebezpiecznych pożarowo nie stosowanych bezpośrednio w procesie technologicznym a występujących w niewielkich ilościach na terenie Zakładu należy zaliczyć:

acetylen (warsztat mechaniczny) - palny, bezbarwny, tworzący z powietrzem mieszaniny wybuchowe w zakresie stężeń od 1,5 do 82% obj. Temperatura zapalenia wynosi 305oC [5],

tlen (warsztat mechaniczny) - gaz niepalny jednak podtrzymujący palenie. Kontakt ciekłego tlenu z materiałami organicznymi stwarza zagrożenie wybuchowe,

propan-butan (butle do zasilania wózków widłowych) - gaz płynny (skroplony pod ciśnieniem), cięższy od powietrza, z powietrzem tworzy mieszaninę wybuchową w zakresie stężeń od 2,1 do 10,1% obj. Temperatura zapalenia jako gazu skroplonego wynosi 320oC [5],

olej napędowy (paliwo do wózków widłowych) - ciecz koloru żółtego, lżejsza od wody, łatwozapalny o temperaturze zapłonu 40-50oC, zaliczany do II klasy niebezpieczeństwa pożarowego (ciecz pożarowo niebezpieczna) [5]. Pary oleju są trzy razy cięższe od powietrza i tworzą z powietrzem mieszaniny wybuchowe w granicach stężeń od 1,3 do 6% obj.

Przebieg i charakterystyka procesu technologicznego

W procesie technologicznym produkcji mebli dla dzieci można wyróżnić takie oto najważniejsze operacje technologiczne:

magazynowanie surowców i materiałów do produkcji,

suszenie fryzów czyli elementów drewnianych nieobrobionych w postaci długich deseczek służących do wyrobu elementów mebli dziecięcych,

obróbka mechaniczna fryzów (struganie, frezowanie, wiercenie),

sklejanie fryzów celem uzyskania drewna o określonym przekroju,

szlifowanie elementów obrobionych mechanicznie,

bejcowanie lub lakierowanie,

suszenie elementów polakierowanych,

montaż i sklejanie poszczególnych elementów podzespołów,

pakowanie kompletnych podzespołów i okuć,

magazynowanie wyrobów gotowych.

Podstawowym surowcem do produkcji mebli o budowie szkieletowej są fryzy dostarczane do Zakładu w Janikowie na paletach i składowane w suszarni (tunelu foliowym) specjalnie do tego celu przeznaczonym. Drewno dostarczane jest transportem samochodowym z tartaków w Miałach i Obrzycku, które są integralną częścią firmy VOX INDUSTRIE. Części mebli dziecięcych w postaci szczebli do łóżek, siedzisk tapicerowanych do krzesełek dziecięcych, blatów do krzesełek oraz innych gotowych elementów, dostarczane są w ramach kooperacji z innych zakładów. Elementy te w zależności od stanu wykończenia włączane są do procesu technologicznego w odpowiednim momencie, bądź bezpośrednio z magazynu przekazywane do montażu końcowego.

W zależności od wilgotności względnej elementów drewnianych (fryzów), transportowane są one przy pomocy wózków widłowych do hali produkcyjnej lub suszarni. Elementy o zbyt dużej wilgotności kieruje się do suszarni, skąd po uzyskaniu odpowiednich parametrów składuje w tunelu foliowym lub wspomnianym transportem dostarcza na produkcję w celu dalszej obróbki maszynowej. Do suszenia drewna wykorzystuje się 3 komory suszarnicze, dla których ciepło pozyskiwane jest z pieca opalanego poprodukcyjnymi odpadami drewnianymi.

Po dostarczeniu fryzów do hali produkcyjnej poddaje się je obróbce maszynowej na strugarce wieloczynnościowej w celu uzyskania odpowiednich profili. Na tym etapie obróbki powstaje najwięcej wiórów które przy pomocy cyklonów usuwane są szczelnymi rurociągami na zewnątrz hali do miejsca przygotowanego na ten cel. Równolegle z tymi czynnościami, na innym stanowisku następuje sklejanie dwóch lub więcej fryzów w celu uzyskania drewna o określonym przekroju. Jest to jednak stosunkowo nieduża ilość elementów, której wielkość uzależniona jest od aktualnych potrzeb produkcyjnych. Po wstępnej obróbce, elementy trafiają na ciąg frezarek i wiertarek w celu wykonania odpowiednich otworów, nacięć, wyżłobień itp. Kolejnym etapem obróbki jest szlifowanie elementów które odbywa się na różnego typu szlifierkach: czterostronnych, stołowych, taśmowych. Wszystkie stanowiska obróbki maszynowej wyposażone są w instalacje służące do odprowadzania wiórów bądź pyłu drzewnego powstałego podczas obróbki.

Proces lakierowania lub bejcowania jest następnym etapem produkcji i odbywa się w pomieszczeniach specjalnie do tego celu przeznaczonych (lakiernie lub bejcownia). Transport elementów gotowych do lakierowania prowadzi się przy pomocy wózków ręcznych.

Lakierowanie odbywa się na stanowiskach ręcznego natrysku pneumatycznego zabezpieczonych płaszczem wodnym i wentylacją oraz na stanowiskach gdzie lakier nakładany jest przy użyciu polewarki dwugłowicowej wyposażonej w wyciąg miejscowy do odprowadzania par i drobin lakieru na zewnątrz pomieszczenia.

Jako, że bejce oraz lakiery i emalie stosowane w opisywanym procesie technologicznym są wyrobami nitrocelulozowymi (charakteryzuje je krótki czas schnięcia w temperaturze otoczenia), nie wymaga się stosowania specjalnych kabin suszarnianych o podwyższonej temperaturze wewnętrznej. Suszenie elementów odbywa się więc w temperaturze otoczenia (ok.25oC) na specjalnych stanowiskach wyposażonych w niezbędną w tym przypadku wentylację w postaci wyciągu połączonego z wrzutnią. Po nałożeniu pierwszej warstwy lakieru podkładowego, elementy poddawane są szlifowaniu między warstwowemu w pomieszczeniu przyległym do lakierni. Po tym zabiegu następuje nakładanie kolejnych warstw emalii i lakierów. Po opuszczeniu lakierni gotowe elementy przewożone są do hali montażu, do której dostarcza się również część gotowych elementów (bezpośrednio z magazynu materiałów i surowców) pochodzących z kooperacji z innym zakładami. W hali tej znajduje się ciąg stanowisk na których prowadzone są czynności w celu uzyskania gotowych podzespołów, a więc sklejanie i montowanie poszczególnych elementów, zakładanie taśmy montażowej na wybrane elementy, mocowanie okuć itp.

Ostatnim etapem jest kompletowanie podzespołów i okuć w pudłach kartonowych, pakowanie i transport gotowych wyrobów przy pomocy wózków widłowych do magazynu wyrobów gotowych.

PROCES TECHNOLOGICZNY PRODUKCJI MEBLI DLA DZIECI W ZAKŁADZIE VOX-INDUSTRIE W JANIKOWIE

Operacje i procesy stwarzające zagrożenie pożarowe i wybuchowe

Przy produkcji mebli występuje wiele procesów i urządzeń stanowiących zagrożenie pożarowe i wybuchowe. Drewno jest podstawowym surowcem który jest poddawany wielu operacjom jednostkowym.

Oprócz produktu finalnego , podczas obróbki elementów drewnianych tworzą się odpady produkcyjne w postaci różnej wielkości wiórów i pyłu drzewnego, które w określonych sytuacjach są materiałem bardzo niebezpiecznym pod względem pożarowym i wybuchowym.

Suszenie drewna (fryzów) - odbywa się w komorach suszarnianych i polega na oddziaływaniu na suszony surowiec gorącego powietrza, które przepływając przez stos suszonego materiału powoduje odparowanie zawartej w nim wody. Proces ten przebiega w temperaturze 60-70oC, a więc poniżej temperatury zapalenia się drewna i tym samym można go uznać za bezpieczny pożarowo. Jednak zagrożenie pożarowe ma miejsce, szczególnie w okresie końcowego stadium suszenia drewna, tj. na etapie całkowitego odparowania zeń wody. Zagrożenie wynika z faktu, że drewno wilgotne kierowane do suszarni ma na swojej powierzchni duże ilości pyłu drzewnego, który po wysuszeniu unosi się w powietrze i osiada w pomieszczeniu i urządzeniach suszarni.

Zważywszy jednak na fakt, że drewno w postaci fryzów dostarczanych do Zakładu jest już częściowo wysuszone i obrobione mechanicznie, proces dosuszania tego drewna można uznać za stosunkowo bezpieczny pod względem pożarowym.

Hale produkcyjne (obróbki maszynowej) - są narażone na niebezpieczeństwo powstania pożaru, co może być wynikiem:

nie utrzymywania w pomieszczeniach porządku i czystości oraz nagromadzenia odpadów i pyłów,

braku przestrzegania przez pracowników zakazu palenia i używania otwartego ognia,

nieprzestrzegania okresowego czyszczenia urządzeń wentylacyjno-odpy-lających,

braku systematycznego uprzątania pyłu drzewnego, którego obecność może stać się przyczyną samoistnego tlenia, zapalenia od iskrzenia silników elektrycznych, tarcia części maszyn i nadmiernego nagrzewania silników maszyn na skutek zapylenia systemu chłodzenia, a także wybuchu od wyładowań elektryczności statycznej,

nienależytej konserwacji sprzętu mechanicznego i możliwości zatarcia się łożysk oraz zapalenia pasów transmisyjnych,

powstania iskier przy podkładaniu do pił tarczowych twardego drewna lub drewna zawierającego metalowe przedmioty (np. druty, gwoździe itp.),

prowadzenia bez należytej ostrożności prac konserwacyjno-remontowych z użyciem palników i urządzeń powodujących iskrzenie,

dopuszczenie do eksploatacji nieprawidłowych lub niesprawnych urządzeń elektroenergetycznych i oświetleniowych,

zastosowania niewłaściwych urządzeń grzejnych.

Proces szlifowania - jest szczególnym rodzajem niebezpieczeństwa poża-rowego, gdyż jego konsekwencją jest powstawanie dużej ilości pyłów palnych, a niekiedy i mieszanin wybuchowych.

Zagrożenie pożarowe i wybuchowe może wystąpić na skutek:

zbyt dużej koncentracji pyłów w powietrzu usuwanym przez urządzenia wyciągów miejscowych, jak również niewłaściwe usytuowanie wlotów powietrza wentylacji wyciągowej,

źle działających urządzeń wyciągowych pyłów które nie mogą zapewnić niezbędnej ilości usuwanego powietrza z pyłem oraz rozrzedzenia występujących chmur pyłowych do bezpiecznej koncentracji,

przeciążenia urządzeń wentylacyjnych,

zastosowania wspólnych urządzeń wyciągowych pyłu od szlifierek i innych urządzeń.

Lakierowanie - przy nakładaniu powłok lakierniczych, ze względu na właściwości stosowanych materiałów malarskich oraz metody wytwarzania powłok, występuje największe zagrożenie pożarowe i wybuchowe. We współczesnych warunkach technologicznych stosunkowo największe zagrożenie ma miejsce przy malowaniu natryskiem. Malowanie natryskiem polega rozpylaniu ciekłych materiałów malarsko-lakierniczych na malowany przedmiot za pomocą sprężonego powietrza przy użyciu pistoletów natryskowych zasilanych farbą lub lakierem ze zbiornika własnego albo centralnego. Stosowany w opisanym procesie technologicznym materiał lakierniczy służy do natryskiwania na zimno. Ma on znacznie więcej rozcieńczalnika niż materiał stosowany na gorąco i stąd też zagrożenie pożarowe i wybuchowe tego procesu jest dość znaczne. Malowanie natryskowe cechuje gwałtowne odparowanie części lotnych palnych rozpuszczalników lakierniczych, przy jednoczesnym odrywaniu się od powierzchni malowanego przedmiotu części materiału lakierniczego. Powoduje to tworzenie się w powietrzu obłoków o stężeniach wybuchowych, przy czym największe zagrożenie z tego powodu ma miejsce przy stosowaniu wyrobów lakierniczych, których temperatura zapłonu wynosi poniżej 21oC. Bezpieczniejszym sposobem lakierowania jest wykorzystanie w procesie technologicznym polewarki dwugłowicowej. Warunkiem bezpieczeństwa tej technologii lakierowania jest jednak stosowanie odpowiednich urządzeń zabezpieczających opisanych w innym punkcie tego rozdziału.

Zagrożenie pożarowe i wybuchowe w pomieszczeniach lakierni może mieć miejsce na skutek: [4]

nie przestrzegania podstawowych zasad ochrony p.poż.,

nie przestrzegania procesów technologicznych,

niewłaściwego składowania materiałów lakierniczych,

awarii wentylacji stanowisk lakierniczych,

awarii instalacji elektrycznej lub urządzeń mechanicznych,

iskrzenia urządzeń lub narzędzi,

wyładowań elektryczności statycznej, tworzącej się w skutek tarcia cząsteczek materiału malarskiego , powodowanego wzajemnym ich przemieszczaniem się, odrywaniem od pistoletu i uderzaniem o powierzchnię malowanego przedmiotu,

zdolności niektórych materiałów lakierniczych do samozapalenia, a nawet reakcji wybuchowych np. w przypadku lakieru nitrocelulozowego w kontakcie z żywicami epoksydowymi,

występowania wysokich temperatur urządzeń znajdujących się w sąsiedztwie.

Stosunkowo duże zagrożenie pożarowe ma miejsce w procesie przygotowywania palnych wyrobów lakierniczych wykonywanych najczęściej w otwartych pojemnikach, w czasie których to manipulacji następuje swobodne odparowywanie palnych rozpuszczalników do atmosfery pomieszczeń.

Suszenie powłok lakierniczych - suszenie jest to proces fizycznego odparo-wywania lotnych rozpuszczalników, a także częściowo proces chemiczny, polegający na tworzeniu się w powłokach lakierniczych struktur wiązań chemicznych. W wyniku tych procesów tworzą się stężenia par cieczy łatwo zapalnych, grożące wybuchem. Z tego względu zasadniczym elementem

ochrony przeciwpożarowej jest wentylacja urządzeń suszarnianych zapobiegająca tworzeniu się stężeń wybuchowych.

Klejenie drewna i gotowych elementów - odbywa się na specjalnym stanowisku w hali produkcyjnej oraz w hali montażu gotowych elementów. Do sklejania elementów wykorzystuje się niewielką ilość kleju wytworzonego na bazie polioctanu winylu. Ze względu na znikome ilości kleju, również zagrożenie pożarowe na tym etapie procesu technologicznego jest stosunkowo niewielkie, oczywiście przy zachowaniu podstawowych zasad bezpieczeństwa przeciwpożarowego i skutecznej wentylacji naturalnej.

Aktualny stan zabezpieczeń i wymagania ochrony przeciwpożarowej wynikające z przebiegu procesu technologicznego

Hale produkcyjne nr 1 i nr 2 - w pomieszczeniach obróbki mechanicznej w celu zmniejszenia zagrożenia pożarowego procesów technologicznych zastosowano wyciągi (cyklony) miejscowe wiórów i trocin oraz instalację odpylające stanowiskowe do szlifierek tarczowych i taśmowych. Zastosowana instalacja odpowiednio wpływa na zmniejszenie zapylenia powietrza w hali. Ponadto hala wyposażona jest w podręczny sprzęt gaśniczy oraz główny wyłącznik prądu. Obiekt jest wyposażony w instalację wewnętrzną hydrantową.

Lakiernie - pomieszczenie lakierni nr 1 oddzielone jest od hali montażu dwuskrzydłowymi drzwiami metalowymi. Pomieszczenie lakierni nr 2 oraz bejcowni, oddzielone są od hali montażu drzwiami metalowymi otwierającymi się na zewnątrz pomieszczenia. Lakiernia nr 1 jest zabezpieczona agregatem gaśniczym przewoźnym na CO2 oraz podręcznym sprzętem gaśniczym (gaśnice). W pobliżu bejcowni przy wejściu na halę montażu znajduje się główny wyłącznik prądu. Instalacje elektryczne w bejcowni i lakierniach są w wykonaniu przeciwwybuchowym. W pomieszczeniu lakierni nr 1 znajduje się komora suszarnicza połączona z emitorem gazów czyli kominem stalowym o średnicy 800 mm i wysokości ok. 28 m. Takie parametry komina powodują skuteczne usuwanie par cieczy palnych do atmosfery. Ponadto pomieszczenia lakierni wyposażono w wentylację mechaniczną ogólną oraz miejscową. Wentylacja ogólna funkcjonuje jako nawiewno wyciągowa. Wyciągi wentylacji umieszczono na różnych wysokościach (dolne i górne). Stanowiska do lakierowania natryskowego wyposażone zostały w wentylację miejscową oraz zasłony wodne w postaci płaszcza wodnego wychwytującego drobiny lakieru podczas natrysku pneumatycznego. Urządzenia do nakładania powłok lakierniczych którym jest polewarka, posiada hermetyczną obudowę z nawiewem i wyciągiem miejscowym par lakierów. Pomieszczenia lakierni i bejcowni posiadają system centralnego ogrzewania wodnego. Nad wszystkimi drzwiami lakierni wykonano instalację zabezpieczającą w postaci zasłon wodnych.

Hala montażu - ponieważ na hali montażu nie występuje duże zagrożenie pożarowe, nie wymaga się stosowania specjalnych zabezpieczeń. Stanowiska do klejenia gotowych elementów nie wymaga dodatkowych zabezpieczeń ze względu na znikome ilości stosowanego tam kleju. Hala posiada wentylację naturalną. Wyposażona jest w podręczny sprzęt gaśniczy (gaśnice) oraz główny wyłącznik prądu.

OGÓLNE WYMAGANIA OCHRONY PRZECIWPOŻAROWEJ [4]

W hali obróbki drewna powinien obowiązywać szereg zakazów, spośród ogółu których szczególnie istotne znaczenie prewencyjne mają zakazy:

palenia tytoniu i stosowania otwartego ognia,

przechowywania materiałów łatwozapalnych i wybuchowych,

samodzielnych napraw instalacji elektrycznych przez pracownika,

używania lamp przenośnych bez należytej osłony.

Dla uniknięcia pożaru lub ograniczenia możliwości powstania wybuchu pyłu drzewnego , wymagania ochrony przeciwpożarowej nakazują zastosowanie zabezpieczeń:

sprawdzenie przed przystąpieniem do pracy instalacji elektrycznej, wentylacyjnej oraz urządzeń i sprzętu przeciwpożarowego,

codzienne usuwanie po zakończonej pracy odpadów drzewnych i gotowej produkcji,

codzienne sprawdzanie po zakończonej pracy pomieszczeń hali obróbki drewna, w czasie którego należy kontrolować czy nie został zaprószony ogień, wyłączone zostały maszyny i urządzenia oraz oświetlenie,

usuwanie pyłów - czystość i porządek w miejscu pracy jest jednym z najskuteczniejszych sposobów uniknięcia zagrożenia wybuchem lub pożaru. Powinno to być uważane za podstawowy element zabezpieczenia przeciwpożarowego i wybuchowego. Przynajmniej raz w miesiącu należy usuwać kurz, pajęczyny i pyły technologiczne osiadłe w miejscach niedostępnych przy codziennym sprzątaniu,

umieszczenie na widocznym miejscu zakazu palenia tytoniu i stosowania otwartego ognia. Należy stosować eliminację źródeł zapłonu poprzez:

zakaz stosowania otwartych grzejników elektrycznych,

unikać nagromadzenia pyłów na lampach oświetleniowych i urządzeniach grzejnych,

przestrzegać odpowiednich odległości składowania opału od palenisk.

Oprócz opisanych wyżej zabezpieczeń szczególną uwagę należy zwrócić na pomieszczenia lakierni w których należy:

przechowywać materiały lakiernicze w ilości nie przekraczającej dobowego zapotrzebowania. Magazynowania takich materiałów należy dokonać w wydzielonych pożarowo pomieszczeniach, przy zapewnieniu temperatury nie wyższej niż 25oC oraz zastosowania ogrzewania parowego niskoprężnego lub wodnego oraz wentylacji,

w strefach zagrożonych wybuchem stosować instalację w wykonaniu przeciwwybuchowym,

unikać wyklejania sufitów papierem oraz innymi materiałami palnymi,

po pobieraniu części farby z opakowania zamknąć hermetycznie pojemnik (rozcieńczanie farby w pojemniku stanowi poważne zagrożenie pożarowe)

zwracać uwagę na to żeby nie przemywać węży do pistoletu palnymi rozpuszczalnikami oraz nie pozostawiać pustych pojemników po lakierach i farbach w pomieszczeniach lakierni.

WYMAGANIA SZCZEGÓLNE W ZAKRESIE ZABEZPIECZENIA PRZECIWPOŻAROWEGO [21]

Dla instalacji odpylających:

stosować w środkach transportu pneumatycznego szybkość nie mniejszą niż 22 m/s,

rurociągi powinny być bocznikowane i starannie zerowane celem odprowadzania ładunków elektryczności statycznej,

instalować na przewodach każdej szlifierki do drewna czujniki ciśnieniowe sygnalizujące zmiany ciśnienia w przypadku zapchania się przewodu,

za każdym kolanem (łukiem, rozgałęzieniem) wykonać hermetycznie zamykany otwór rewizyjny. Otwór ten służy do kontroli rurociągu (czy nie tworzą się złogi pyłu), jako klapa przeciwwybuchowa oraz do podawania środka gaśniczego w razie powstania pożaru,

stosować zbiorniki pyłu konstrukcji niepalnej z cyklonem (lub stacje filtrów z tkaniny) do oddzielenia zawiesiny powietrza. Zbiornik pyłu powinien być murowany o ścianach gładkich pionowych, z drzwiami szczelnymi, niepalnymi i mechanicznym wygarniaczem pyłu. Otwór eksplozyjny powinien być równy lub większy od wskaźnika 0,065 m2 /m3 ,

zbiornik, cyklon, stacja filtrów powinny być zerowane tzn. sam zbiornik i konstrukcja wsporna z instalacją odgromową oraz instalacją gaśniczą. Ze względu na duże zagrożenie od ewentualnych iskier pojawiających się wewnątrz rurociągu, należy przewidzieć instalację gaśniczą, która wyłapuje i tłumi iskry specjalnym medium nie dopuszczając do wybuchu i zniszczenia urządzeń. Są to instalacje typu: FENWAL, GRAWINER, GRE CON. Przy tych urządzeniach nie potrzebne jest wykonywanie otworów eksplozyjnych. Należy zainstalować automatyczną lub ręcznie sterowaną instalację gaśniczą parową lub wodną w postaci mgły wodnej o wydajności tryskaczy 0,5 l/s na 1 m2 powierzchni rzutu zbiornika lub rurociągu. Tryskacz zabezpieczyć pokrowcem,

wentylatory wyciągowe powinny być wykonane z materiałów niepalnych (nie iskrzących), a silnik powinien posiadać obudowę pyłoszczelną (tak jak cała instalacja elektryczna). Okresowe pomiary oporności izolacji są obowiązkowe,

w przypadku prowadzenia rurociągów przez pomieszczenia nie obsługiwane, należy obudować go ściankami o klasie odporności ogniowej odpowiadającej wymaganiom stawianym dla działowych ścian tego pomieszczenia. Nie dopuszcza się prowadzenia rurociągów przez strop i ściany oddzielenia przeciwpożarowego (w wyjątkowych przypadkach należy spełnić wymagania zawarte w odrębnych przepisach),

wskazane jest zainstalowanie blokad i automatycznych zabezpieczeń w stanach niebezpiecznych np. samoczynne wyłączenie wyciągu z chwilą zapłonu w rurociągu z jednoczesnym uruchomieniem urządzeń gaśniczych, wstrzymaniem ruchu obrabiarek i zaalarmowaniem załogi.

Dla urządzeń lakierni:

każde urządzenie uruchamiane musi być wykonane w sposób niezagrażający wybuchem ani pożarem, musi posiadać atest od producenta, który należy przechowywać u głównego mechanika- energetyka. Podobnie każde urządzenie elektryczne, osprzęt elektryczny czy oprawy oświetleniowe w strefie zagrożenia wybuchem,

przy każdym urządzeniu mechanicznym umieścić instrukcję obsługi i konserwacji z zastrzeżeniem wymogów przeciwpożarowych. Przeprowadzane naprawy, remonty i czyszczenie należy odnotowywać w załączonej dokumentacji,

każde urządzenie elektryczne należy poddawać okresowym badaniom i pomiarom oporności izolacji instalacji elektrycznej oraz skuteczności zerowania.

Niezależnie od powyższych ogólnych wymagań obowiązuje:

Dla kabiny natrysku.

blokady uzależniające pracę pistoletu od uruchomienia sprawnego płaszcza wodnego oraz sprawnie działającej wentylacji,

miejscowy wyciąg umożliwiający gromadzenie się kondenstatu par cieczy łatwopalnych oraz umożliwiający łatwe czyszczenie wyciągu z osadu,

wskazana stała instalacji gaśnicza.

Dla polewarki.

posiadanie hermetycznej obudowy (z nawiewem i wyciągiem),

blokada pracy polewarki z niesprawnie działającą wentylacją,

gdy polewarka pracuje lakierem poliestrowym obowiązuje oznakowanie jednej głowicy i jednego zbiornika niebieskim kolorem na komponent „A” z przyspieszaczem i drugiego na żółto z komponentem „B” tj. z ketonoksem czyli utwardzaczem,

wskazana wewnątrz obudowy stała instalacja gaśnicza i alarmowa- samoczynna.

Dla walcy lakierniczych i zanurzarek oraz tuneli i komór suszarniczych

hermetyczna obudowa z wyciągiem par i gazów,

blokada pracy z wyciągiem i ewentualnie samoczynna w wypadku pożaru,

wskazana samoczynna instalacja gaśnicza i alarmowa,

ogranicznik temperatury w tunelach suszarniczych.

Magazynowanie surowców i półproduktów

Surowiec stosowany w procesie technologicznym, materiały pomocnicze jak również wyroby gotowe muszą być przez pewien czas składowane (magazynowane) na terenie Zakładu. wszystkie materiały niebezpieczne pożarowo i wybuchowo zostały wymienione w punkcie 3.1 tego rozdziału, tam też zostały określone ich parametry fizykochemiczne. W związku z produkcją mebli na terenie Zakładu znajdują się następujące magazyny i składowiska:

magazyn materiałów i półproduktów,

magazyn wyrobów gotowych (hale magazynowe nr 1 i 2),

magazyn farb i lakierów,

tunel foliowy magazynowy,

wiata magazynowa i sezonowni,

składowisko trocin.

Ogólne wymagania dotyczące magazynowania materiałów palnych

Zgodnie z [16] gdzie zostały określone podstawowe wymagania dotyczące magazynowania i składowania ogółu materiałów palnych w budynkach i na otwartych składowiskach, należy wymienić następujące postanowienia:

materiały palne znajdujące się wewnątrz obiektów, na terenie przyległym do niego lub na placu składowym powinny być używane oraz przechowywane w sposób nie naruszający bezpieczeństwa osób i mienia,

zabronione jest używanie otwartego ognia , palenie tytoniu i stosowanie czynników mogących zainicjować zapłon w miejscach występowania innych materiałów palnych,

zabronione jest przechowywanie materiałów palnych w odległości mniejszej niż 0,5 m od:

urządzeń i instalacji, których powierzchnie zewnętrzne mogą się nagrzewać do temperatury przekraczającej 100oC,

linii kablowych o napięciu powyżej 1kV, przewodów uziemiających oraz przewodów odprowadzających instalacji odgromowej.

zabronione jest składowanie materiałów palnych na drogach komunikacji ogólnej służących ewakuacji,

zabrania się ograniczania dostępu do:

urządzeń przeciwpożarowych (hydranty, zawory hydrantowe, instalacja sygnalizacyjno-alarmowa itp.),

urządzeń uruchamiających instalację gaśnicze i sterujących takimi instalacjami,

wyłączników i tablic rozdzielczych prądu elektrycznego,

wyjść ewakuacyjnych.

Składowanie materiałów palnych poza budynkami powinno odbywać się zgodnie z następującymi zasadami: [13]

Wokół placów składowych, składowisk przy obiektach oraz obiektach tymczasowych o konstrukcji palnej należy zachować pas ochronny o szerokości minimum 2 m i nawierzchni z materiałów niepalnych lub gruntowej oczyszczonej. Stałe materiały palne związane z funkcją obiektu (surowce, półprodukty itp.) - z wyjątkiem materiałów niebezpiecznych pożarowo (ciecze palne o temperaturze zapłonu poniżej 55oC, gazy palne, ciała stałe zapalające się samorzutnie w powietrzu, ciała stałe, jednorodne o temperaturze samozapalenia poniżej 200oC, materiały mające skłonności do samozapalenia)- mogą być składowane pod ścianami obiektu pod warunkami:

nie przekroczenia strefy pożarowej dopuszczalnej dla danego obiektu,

zachowania dostępu do obiektu na wypadek działania ratowniczego,

nienaruszania wymaganej potrzebami ochrony przeciwpożarowej minimalnej odległości od obiektów sąsiednich.

Charakterystyka poszczególnych magazynów i składowisk

Magazyn materiałów i półproduktów

Jest to obiekt jednokondygnacyjny, w którym na wysokości ok.3 m wykonano dodatkowy podest drewniany na około ¾ powierzchni magazynu, w celu zwiększenia całkowitej powierzchni magazynowej. W części przyziemnej składowane są materiały do produkcji mebli w postaci gotowych elementów tzn. siedziska tapicerowane do krzeseł, elementy łóżek, szczeble, folia w rolkach, taśma wykończeniowa z PCW oraz pojemniki z bejcą nitrocelulozową. Pozostałe materiały w postaci okuć metalowych do mebli, śrub, łączników itp. są niepalne i składowane na metalowych regałach. Na podeście drewnianym składowane są materiały pakunkowe w postaci tektury. Tektura składowana jest w belach o średnicy ok.1 m oraz w postaci płatów na paletach drewnianych do wysokości ok.2 m . Materiały w części przyziemnej składowane są w większości na paletach drewnianych. Wysokość składowania ok.2 m . Między ścianami a składowiskiem nie zostawiono przerwy. Zachowano minimalne odległości od punktów świetlnych. W magazynie wydzielono ciągi komunikacyjne o szerokości ok. 1,5 m . Magazyn nie posiada ogrzewania.

Zagrożenie pożarowe może wystąpić w tym magazynie na skutek:

używania otwartego ognia,

złego stanu technicznego instalacji elektroenergetycznej,

niewłaściwego składowania materiałów tzn. zbyt blisko opraw oświetleniowych, zastawienia dróg komunikacyjnych i przejść, braku segregacji poszczególnych materiałów, wysokości składowania itp.,

składowania materiałów niebezpiecznych pożarowo- bejca nitro (należy usunąć z magazynu)

Magazyny wyrobów gotowych (nr 1 i 2)

Są to jednokondygnacyjne hale połączone ze sobą przejściem o szerokości ok.2 m niezamykalnym. W hali magazynowej nr 2, na wysokości ok. 4 m na powierzchni 2/3 hali zastosowano zabudowę pomostową zwiększającą powierzchnię magazynowania.

W magazynach składowane są wyroby gotowe (meble) w postaci elementów skompletowanych i złożonych w kartonach. Kartony składowane są na paletach drewnianych do wysokości 2-2,5 m. Inne materiały składowane w magazynie to materace poliuretanowe oraz pościele (opakowane folią) również składowane na paletach drewnianych. Wydzielono drogi komunikacyjne (środkiem) o szerokości 3 m. Szerokość przejść między poszczególnymi rzędami palet wahają się w granicach 1-2 m. Brak przerwy między ścianami a składowiskiem. Zachowano minimalne odległości między ścianami a składowiskiem. Magazyny nie posiadają ogrzewania.

Zagrożenie pożarowe w tych magazynach może wystąpić na skutek nie przestrzegania warunków wymienionych w punkcie poprzednim (magazynu materiałów i półproduktów) oraz nagromadzenia zbyt dużych ilości materiałów w magazynie.

Magazyn farb i lakierów

W magazynie składowane są rozpuszczalniki oraz lakiery w ilości ok. 3000 litrów. Są to ciecze pożarowo niebezpieczne (temperatura zapłonu poniżej 55oC) w większości o temperaturze zapłonu poniżej 21oC. Należą do nich rozpuszczalniki nitrocelulozowe, lakiery nitrocelulozowe, lakiery chemoutwardzalne poliuretanowe oraz kleje. Ciecze te przechowywane są w szczelnych pojemnikach o pojemności 15, 20, 30 i 200 litrów, które są składowane bezpośrednio na podłodze. Zagrożenie pożarowe może wyniknąć z nieostrożności w posługiwaniu się ogniem otwartym, nieprzestrzeganiem zasad właściwego rozmieszczenia materiałów oraz brakiem wentylacji.

Tunel foliowy magazynowy

W tunelu składowane są płyty laminowane oraz drewno w postaci fryzów na drewnianych paletach w ilości ok.55 ton do wysokości 2-2,5 m.

Wiata magazynowa i sezonowni

W obu obiektach składowane jest drewno w postaci fryzów o wilgotności względnej do 12%. Drewno składowane jest na drewnianych paletach w łącznej ilości ok.120 ton. Wysokość składowania wynosi od 2 do 3 m.

Zagrożenie pożarowe w tych obiektach może być spowodowane przez:

nagromadzenie dużej ilości materiałów palnych,

niewłaściwe składowanie - brak przejść i odstępów od ścian oraz poszczególnych stosów,

nieostrożność przy posługiwaniu się otwartym ogniem,

uszkodzenie instalacji elektrycznej (w przypadku wiaty magazynowej),

iskrzenie powstałe przy pojazdach spalinowych,

wyładowania atmosferyczne.

Składowisko trocin

Znajduje się na otwartym terenie o podłożu betonowym. Składowisko jest odgrodzone z trzech stron betonowymi płytami o wysokości ok.3 metrów. Zagrożenie pożarowe oraz wymagania ochrony przeciwpożarowej na składowisku trocin są podobne jak dla innych składowisk materiałów drzewnych.

Transport zewnętrzny i wewnątrzzakładowy

Ze względu na szczególną rolę jaką w zakładzie przemysłowym odgrywa transport, bardzo istotne jest jego prawidłowe funkcjonowanie warunkujące sprawny przebieg procesu technologicznego. W celu zapewnienia ciągłego dopływu surowców, półfabrykatów i materiałów pomocniczych w Zakładzie wykorzystuje się transport:

zewnętrzny,

wewnątrzzakładowy.

Transport zewnętrzny

Wszystkie surowce, półfabrykaty, materiały pomocnicze itp. są dostarczane na teren Zakładu transportem samochodowym. Materiały i surowce są kupowane bezpośrednio u producentów krajowych, przeważnie odbierane z kolejowych stacji pośrednich lub dostarczane bezpośrednio przez Zakłady będące w kooperacji. Również wyroby gotowe dostarczane są do magazynów w Janikowie oraz odbierane z magazynów wyłącznie transportem samochodowym przez nabywców z kraju i zagranicy. Zagrożenie pożarowe występujące w transporcie samochodowym na terenie Zakładu jest niewielkie. Ryzyko jego wystąpienia jak wykazują badania jest najczęściej spowodowane: [4]

złym stanem instalacji elektrycznej samochodów,

nienależytym stanem układu paliwowego,

nieostrożnością przy paleniu tytoniu.

Transport wewnątrzzakładowy

Transport w Zakładzie ma na celu zapewnienie ciągłości produkcji oraz sprawne współdziałanie między poszczególnymi działami. W omawianym Zakładzie stosowane są następujące środki transportu:

wózki widłowe spalinowe oraz z napędem na gaz płynny,

wózki ręczne,

przewody transportu pneumatycznego,

ciągniki z przyczepami.

Wózki o napędzie spalinowym i gazowym wykorzystywane są do prac związanych z rozładunkiem surowców i materiałów pomocniczych do magazynu, transportu drewna ze składowisk do hali produkcyjnej, transportu materiałów pomocniczych do produkcji, transportu wyrobów gotowych do magazynu oraz rozładunku i załadunku wyrobów gotowych. Wszelkie materiały transportowane są na paletach drewnianych w opakowaniach producenta. przy obsłudze procesu technologicznego wewnątrz obiektów wykorzystywany jest przeważnie transport na wózkach ręcznych. Ciecze pożarowo niebezpieczne należy transportować przy użyciu wózków ręcznych lub elektrycznych. Transport trocin z cyklonów prowadzony jest przy pomocy ciągnika z przyczepą. Transport pneumatyczny ma zastosowanie przy odprowadzaniu wiórów (cyklony) i pyłów drzewnych powstających podczas obróbki mechanicznej w hali produkcyjnej.

Zagrożenia powodowane przez środki transportu wewnątrzzakładowego wynikają z nieprzestrzegania warunków eksploatacyjno-technicznych. Zagrożenie pożarowe może stworzyć każdy środek transportu z silnikiem spalinowym bez zastosowania urządzeń odiskrowych, a szczególnie ciągniki. Przy transporcie pyłów lub wiórów mamy do czynienia również z zagrożeniem wybuchowym. Zagrożenia oraz stan zabezpieczeń i wymagania ochrony przeciwpożarowej dotyczące instalacji odprowadzania wiórów i pyłów palnych, omówiono szczegółowo w pkt. 3.3 i 3.4. Przykładowo, zagrożeniem może być rozszczelnienie rurociągu transportu pneumatycznego, wydostanie się na zewnątrz pyłu, wytworzenie mieszaniny wybuchowej z powietrzem i w konsekwencji spowodowanie wybuchu zainicjowanego czynnikiem zewnętrznym. Z kolei największe zagrożenie pożarowe stanowi transport cieczy niebezpiecznych pożarowo gdzie zagrożenie może powstać wskutek niezachowania należytej ostrożności przez pracowników wykonujących załadunek, wycieków cieczy przez nieszczelności lub uszkodzenia mechaniczne pojemników, a także nieprzestrzegania używania ognia otwartego i zakazu palenia tytoniu.

Dla zabezpieczenia przed powstaniem pożaru podczas transportu należy:

do transportu wewnątrzzakładowego dopuszczać tylko pojazdy sprawne technicznie i zabezpieczone przed możliwością powstania pożaru,

przeprowadzać okresowe przeglądy i konserwację środków transportu pneumatycznego,

środki transportu powinny obsługiwać osoby posiadające odpowiednie uprawniania i znające wymagania przeciwpożarowe dla będącego w ich dyspozycji środka transportu,

ciecze niebezpieczne pożarowo transportować w opakowaniach niepalnych, szczelnie zamkniętych,

nie przekraczać dopuszczalnych prędkości i obciążeń wózków,

zwracać uwagę na rodzaj opakowań i umieszczone na nich znaki ostrzegawcze.

W omawianym Zakładzie największe niebezpieczeństwo stwarzają środki transportu pneumatycznego, gdyż nie posiadają zabezpieczeń do wykrywania i gaszenia iskier w rurociągach połączonych z sygnalizacją alarmową oraz klap bezpieczeństwa przy przejściach rurociągów przez ściany oddzielenia przeciwpożarowego. Inne środki transportu nie stanowią dużego zagrożenia pożarowego pod warunkiem, że nie jest prowadzony w przestrzeniach, gdzie występuje zagrożenie wybuchem. Należy jednak dodać, że niezachowanie ostrożności i należytej dyscypliny przez pracowników oraz nieprzestrzeganie zasad podanych wyżej, może doprowadzić do powstania pożaru lub wybuchu.

ANALIZA ZAGROŻENIA POŻAROWEGO I WYBUCHOWEGO OBIEKTÓW BUDOWLANYCH I INATALACJI TECHNICZNO-UŻYTKOWYCH

Ocena zagrożenia pożarowego i wybuchowego

Parametrami określającymi zagrożenie pożarowe w myśl obowiązujących przepisów są:

dla obiektów użyteczności publicznej - kategoria zagrożenia ludzi,

dla obiektów produkcyjnych i magazynowych - wielkość obciążenia ogniowego oraz ocena zagrożenia wybuchem (określenie pomieszczeń zagrożonych wybuchem oraz wyznaczenie stref zagrożenia wybuchem).

Kategoria zagrożenia ludzi

Zgodnie z § 2 ust.4 [16] budynki, ich części lub pomieszczenia ze względu na ich funkcję kwalifikuje się do kategorii zagrożenia ludzi ZL I do ZL V.

W Zakładzie występują obiekty, ich części lub pomieszczenia zakwalifikowane do kategorii ZL III zagrożenia ludzi.

ZL III - szkoły, budynki biurowe, domy studenckie, internaty, hotele, ośrodki zdrowia, otwarte przychodnie lekarskie, sanatoria, lokale handlowo- usługowe, w których może przebywać do 50 osób, koszary, pomieszczenia ETO, zakłady karne i inne podobne.

W omawianym Zakładzie trzy obiekty zostały zakwalifikowane do kategorii zagrożenia ludzi, co przedstawiono w tabeli nr 4

Tabela nr 4

Nazwa obiektu |

Kategoria zagrożenia ludzi |

Budynek biurowy z pomieszczeniami socjalnymi |

ZL III |

Pomieszczenia biurowe pracowników działu technologii i eksportu |

ZL III |

Salon wystawowy |

ZL III |

Obciążenie ogniowe

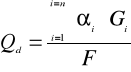

Zasady obliczania obciążenia ogniowego pomieszczeń i stref podaje Polska Norma [6]. Obciążenie ogniowe Qd obliczamy według wzoru:

α i - współczynnik przeliczeniowy wyznaczany dla poszczególnych materiałów wg tabeli,

n - liczba rodzajów materiałów palnych znajdujących się w pomieszczeniu (strefie pożarowej),

Gi - masa poszczególnych materiałów [kg],

F - powierzchnia rzutu poziomego (strefy pożarowej) [m2].

W celu uzyskania wyniku w MJ/m2 , mnożymy uzyskaną wartość w kg/m2 przez 18,4 MJ/kg (średnie ciepło spalania drewna).

Obciążenie ogniowe obliczane jest przy założeniu, że wszystkie materiały palne znajdujące się w danym pomieszczeniu (strefie pożarowej) oraz materiały palne wbudowane w konstrukcję są równomiernie rozłożone na powierzchni rzutu poziomego pomieszczenia (strefy pożarowej).

Wartość obciążenia ogniowego dla poszczególnych obiektów i pomieszczeń przedstawiono w tabeli nr 5

Tabela nr 5

Lp. |

Nazwa obiektu |

Powierzchnia [m2] |

Obciążenie ogniowe [MJ/m2] |

Hala produkcyjna nr 1 |

665 |

1170 |

|

Hala produkcyjna nr 2 |

470 |

390 |

|

Hala montażu |

860 |

1400 |

|

Hala magazynowa nr 1 |

660 |

2630 |

|

Hala magazynowa nr 2 |

1025 |

*4380/3970 |

|

Lakiernia nr 1 |

300 |

300 |

|

Lakiernia nr 2 |

140 |

180 |

|

Bejcownia |

60 |

280 |

|

Szlifiernia |

60 |

320 |

|

Magazyn materiałów i półproduktów |

730 |

*2680/1870 |

|

Salon wystawowy |

170 |

930 |

|

Pomieszczenie komór pyłowych |

110 |

130 |

|

Modelarnia |

40 |

320 |

|

Warsztat mechaniczny |

115 |

50 |

|

Magazyn lakierów |

55 |

1890 |

|

Kotłownia i sprężarkownia |

150 |

50 |

|

Tunel foliowy magazynowy |

200 |

1720 |

|

Wiata sezonowni |

150 |

3400 |

|

Wiata magazynowa |

290 |

2700 |

|

Składowisko trocin |

80 |

2100 |

|

Skład palet |

80 |

1820 |

* obciążenie ogniowe uwzględniające elementy palne konstrukcji obiektu.

Ocena zagrożenia wybuchem i wynikające z niej strefy

Poprzez zagrożenie wybuchem rozumie się możliwość tworzenia przez palne gazy, pary palnych cieczy, pyły lub włókna palnych ciał stałych, w różnych warunkach, mieszanin z powietrzem, które pod wpływem czynnika inicjującego zapłon bądź zapalenia (iskra, łuk elektryczny) wybuchają, czyli ulegają gwałtownemu spalaniu połączonemu ze wzrostem ciśnienia. Zgodnie z § 29 rozporządzenia [16] ocena zagrożenia wybuchem pomieszczeń oraz przestrzeni zewnętrznych obejmuje wskazanie pomieszczeń zagrożonych wybuchem. Strefa zagrożona wybuchem jest to przestrzeń w której może występować mieszanina wybuchowa.

W pomieszczeniu należy wyznaczyć strefę zagrożenia wybuchem, jeżeli może w nim wystąpić mieszanina wybuchowa o objętości co najmniej 0,01 m3 w zwartej przestrzeni. Pomieszczenie w którym może wytworzyć się mieszanina wybuchowa, której wybuch mógłby spowodować przyrost ciśnienia w tym pomieszczeniu przekraczający 5 kPa, określa się jako zagrożenie wybuchem. Natomiast punkt 7 załącznika nr 1 rozporządzenia [16] mówi, że obliczenie przewidywanego przyrostu ciśnienia w pomieszczeniu nie jest wymagane w przypadku , gdy baz jego dokonania inwestor, jednostka projektowa lub użytkownik decydujący o procesie technologicznym uznaje pomieszczenie za zagrożone wybuchem.

Ustanawia się następującą klasyfikację stref zagrożenia wybuchem:

Z0- strefa, w której mieszanina wybuchowa gazów, par lub mgieł występuje stale, długotrwale w normalnych warunkach pracy.

Z1- strefa, w której mieszanina wybuchowa gazów, par lub mgieł może występować w normalnych warunkach pracy.

Z2- strefa, w której istnieje niewielkie prawdopodobieństwo wystąpienia mieszaniny wybuchowej gazów, par lub mgieł, przy czym mieszanina wybuchowa może występować krótkotrwale.

Z10- strefa, w której mieszanina wybuchowa pyłów występuje często lub długotrwale w normalnych warunkach pracy.

Z11- strefa, w której zalegające pyły mogą krótkotrwale stworzyć mieszaninę wybuchową wskutek przypadkowego zawirowania powietrza.

W oparciu o przepisy międzynarodowe na podstawie [15] w Zakładzie wyznaczono następujące obiekty lub pomieszczenia zaliczone do stref zagrożenia wybuchem:

magazyn lakierów : Z 1 w całym pomieszczeniu,

lakiernia nr 1 i nr 2 : Z 2 w całym pomieszczeniu,

magazyn podręczny lakierów (w lakierni nr 1): Z 1 w całym pomieszczeniu,

pomieszczenie komór pyłowych i filtrów workowych: Z 11 w całym pomieszczeniu.

Oprócz wymienionych pomieszczeń, strefy zagrożenia wybuchem należy wyznaczyć:

we wnętrzach przewodów wentylacyjnych stanowisk lakierniczych: Z 2 w całej przestrzeni przewodów wentylacyjnych odciągów miejscowych stanowisk ręcznego malowania,

wewnątrz urządzeń do separowania pyłów (filtry w komorze pyłowej) należy wyznaczyć strefę Z 10,

wewnątrz aparatury do transportu pneumatycznego pyłów palnych należy wyznaczyć strefę Z 10 - dotyczy pomieszczeń szlifierni ze stanowiskami do ręcznego i mechanicznego szlifowania wyposażonymi w odciągi miejscowe oraz części hali produkcyjnej przez którą przebiegają przewody do transportu pyłów palnych.

Poniżej przedstawiono alternatywne rozwiązania ograniczenia stref zagrożenia wybuchem:

w przypadku pomieszczeń lakierni nr 1 i nr 2 po wydzieleniu suszarni znajdujących się w tych pomieszczeniach (sposobem oddzieleń budowlanych) można na podstawie przepisu [15] wyznaczyć wokół stanowisk lakierniczych miejscowe strefy zagrożenia wybuchem. Tym samym eliminujemy konieczność wyznaczania strefy Z 2 w całych pomieszczeniach lakierni,

w przypadku pomieszczenia komór pyłowych, jeżeli wytworzenie się mieszaniny wybuchowej będzie niemożliwe np. przez szczelne zamknięcie aparatury oraz odprowadzenie powietrza wylotowego bezpośrednio do atmosfery- strefy zagrożenia wybuchem nie wyznacza się,

w przypadku wnętrz przewodów do pneumatycznego transportu pyłów palnych a także wnętrz urządzeń do separowania pyłów (filtry w komorze pyłowej), po alternatywnym zastosowaniu odpowiednich zabezpieczeń- strefy zagrożenia wybuchem nie wyznacza się.

Do zabezpieczeń o których wspomniano wyżej, można zastosować jedno lub więcej następujących rozwiązań:

inertyzacja mieszaniny wybuchowej,

tłumienie wybuchu przez zastosowanie środków i urządzeń gaszących,

urządzenia odciążające czyli redukujące ciśnienie wybuchu wewnątrz urządzenia,

zabezpieczenie konstrukcji przed skutkami wybuchu.

Przeciwpożarowe wymagania budowlane

Wymagane klasy odporności pożarowej obiektów

Zgodnie z rozporządzeniem [17] ustanawia się 5 klas odporności pożarowej budynków: A,B,C,D i E. Wymagana klasa odporności pożarowej budynków produkcyjnych i magazynowych zależy od wielkości obciążenia ogniowego oraz wysokości budynku, a dla budynków zaliczanych do kategorii zagrożenia ludzi od tej kategorii oraz wysokości budynku.

W tabeli nr 6 przedstawiono wymagane klasy odporności pożarowej poszczególnych budynków lub ich części.

Tabela nr 6

Klasa odporności pożarowej |

Budynki produkcyjne i magazynowe |

Budynki zaliczane do kategorii zagrożenia ludzi ZL* |

1 |

2 |

3 |

A |

Budynki o maksymalnym obciążeniu ogniowym strefy pożarowej ponad 4000 MJ/m2 |

- |

B |

Budynki o maksymalnym obciążeniu ogniowym strefy pożarowej ponad 2000 do 4000 MJ/m2 oraz budynki wysokie i wysokościowe o maksymalnym obciążeniu ogniowym strefy pożarowej do 2000 MJ/m2 ** |

|

C |

Budynki średniowysokie o maksymalnym obciążeniu ogniowym strefy pożarowej do 2000 MJ/m2 oraz budynki niskie o maksymalnym obciążeniu ogniowym strefy pożarowej ponad 1000 do 2000 MJ/m2 ** |

|

D |

Budynki niskie o maksymalnym obciążeniu ogniowym strefy pożarowej do 1000 MJ/m2 ** |

|

E |

Budynki jednokondygnacyjne o maksymalnym obciążeniu ogniowym strefy pożarowej do 500 MJ/m2 |

|

W rozporządzeniu [17] określono, jakie powinny być zastosowane elementy budynku lub jego części zaliczonego do odpowiedniej klasy odporności pożarowej. Szczegółowe wytyczne w tym zakresie przedstawiono w rozporządzeniu.

W tabeli nr 7 przedstawiono odporność ogniową oraz stopień rozprzestrzeniania ognia elementów konstrukcyjnych.

Tabela nr 7

Klasa od- porności pożarowej budynku |

Elementy budynku |

|||||||

|

główna konstrukcja nośna (ściany, słupy, podciągi, ramy) |

stropy |

ścianki działowe i ściany osłonowe |

dachy, tarasy, konstrukcja nośna dachu |

||||

|

minimalna odporność ogniowa w min |

rozprze- strzenia- nie ognia |

minimalna odporność ogniowa w min |

rozprze- strzenia- nie ognia |

minimalna odporność ogniowa w min |

rozprze- strzenia- nie ognia |

minimalna odporność ogniowa w min |

rozprze- strzenia- nie ognia |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

A |

240 |

NRO |

120 |

NRO |

60 |

NRO |

30 |

NRO |

B |

120 |

NRO |

60 |

NRO |

30 |

NRO |

30 |

NRO |

C |

60 |

NRO |

60 |

NRO |

15 |

NRO |

15 |

NRO |

D |

30 |

NRO |

30 |

NRO |

(-) |

SRO |

(-) |

SRO |

E |

(-) |

SRO |

(-) |

SRO |

(-) |

SRO |

(-) |

SRO |

odporność ogniową i klasyfikację w zakresie rozprzestrzeniania ognia określa się zgodnie z Polskimi Normami |

||||||||

Objaśnienia do tabeli:

NRO- nie rozprzestrzeniające ognia,

SRO- słabo rozprzestrzeniające ogień,

(-) - nie stawia się wymagań.

W tabeli nr 8 przedstawiono wymagane i istniejące klasy odporności pożarowej dla poszczególnych budynków i ich części znajdujących się na terenie Zakładu.

Tabela nr 8

Lp |

Nazwa obiektu |

ZL |

Zagr.wyb. |

Obciążenie ogniowe [MJ/m2] |

Klasa odporności ogniowej |

|

|

|

|

|

|

Wymagana |

Istniejąca |

Hala produkcyjna nr 1 |

- |

- |

1170 |

C |

C |

|

Hala produkcyjna nr 2 |

- |

- |

390 |

E |

E |

|

Hala montażu |

- |

- |

1400 |

C |

E |

|

Hala magazynowa nr 1 |

- |

- |

2630 |

B |

E |

|

Hala magazynowa nr 2 |

- |

- |

3970 |

B |

E |

|

Lakiernia nr 1 |

- |

Z 2 |

300 |

E |

E |

|

Lakiernia nr 2 |

- |

Z 2 |

180 |

E |

E |

|

Bejcownia |

- |

- |

280 |

E |

E |

|

Szlifiernia |

- |

- |

320 |

E |

E |

|

Magazyn materiałów i półproduktów |

- |

- |

1870 |

C |

E |

|

Budynek biurowy |

ZL III |

- |

- |

D |

D |

|

Salon wystawowy |

ZL III |

- |

930 |

D |

E |

|

Biura pracowników technologii i eksportu |

ZL III |

- |

- |

D |

E |

|

Warsztat mechaniczny |

- |

- |

50 |

E |

E |

|