Zarządzanie procesami na przykładzie dealera samochodów firmy NISSAN

Przedstawienie Firmy P.P.U.H J.M. Sp. z o. o. Autoryzowanego dealera Nissan Poland

Firma ta powstała w 1995r. I od tego czasu jest autoryzowanym przedstawicielem Nissana. Zajmuje się sprzedażą samochodów tej marki a także prowadzi serwis gwarancyjny i pogwarancyjny. Jako jedyna w Polsce przygotowuje w sposób profesjonalny samochody rajdowe marki Nissan.

Firma zatrudnia 55 osób, które pracują w następujących działach:

Biuro Obsługi Technicznej

Biuro Części Zamiennych

Biuro Sprzedaży Samochodów

Serwis

Dział przygotowania samochodów rajdowych

Kasa

Księgowość

Kadry

Administracja

Przedsiębiorstwo jest wiodącym dealerem Nissana na Dolnym Śląsku, o czym świadczą wyniki sprzedaży za ubiegły rok. Także zyski z prowadzenia sprzedaży części zamiennych świadczą o dobrej sytuacji firmy i dobrze rokują na przyszłość. Firma zatrudnia wysokiej klasy specjalistów serwisowych oraz wykwalifikowany personel biurowy. Mistrzostwo Polski w rajdach samochodowych w klasie A5 zdobyte przez załogę Starczukowski - Siodła stawia w dobrym świetle stajnie rajdową będąca integralną częścią firmy.

Swoim zasięgiem obejmuje takie miasta jak: Wałbrzych, Wrocław, Jelenią Górę, Świdnicę, Kłodzko.

1. OPIS DZIAŁAŃ W FIRMIE P.P.U.H J.M. MAZUR

Zarządzanie zasobami finansowymi określanie środków finansowych, kontrola płynności finansowej.

Zachodzi pomiędzy dyrekcją, księgowością, a komórkami odpowiedzialnymi za sprzedaż i przynoszenie zysków.

Proces doposażenia aut.

Polega na oferowaniu klientowi dodatkowego wyposażenia do zakupionego przez niego pojazdu. Przebiega pomiędzy biurem sprzedaży samochodów a biurem sprzedaży akcesoriów i serwisem, gdzie auto jest doposażane.

Proces zamawiania części

Przebiega pomiędzy wszystkimi komórkami odpowiedzialnymi za obrót akcesoriami, częściami zamiennymi i gwarancyjnymi.

Proces planowania startów w rajdowych mistrzostwach Polski.

Dyrekcja wyznacza cel minimum, który musi być osiągnięty w aktualnym sezonie. Odpowiedzialna za jego zrealizowanie jest komórka zajmująca się sportami rajdowymi.

Wizja rozwoju przedsiębiorstwa, spełniająca oczekiwania klienta i zarządu.

Są to dyrektywy zarządu spółki, które muszą być wprowadzone przez dyrekcję przedsiębiorstwa.

Kontrola jakości pracy, przestrzegania przepisów BHP, a także zarządzeń dyrekcji. Poszerzanie kwalifikacji pracowników.

2. Metody i techniki zarządzania ( CBPE, TQM,QFG )

Quality Function Deployment oznacza dopasowanie funkcji jakości, co jednak nie oddaje w języku polskim istoty tej metody. Często jest ona także nazywana House of Quality - domem jakości, w związku z charakterystycznym wyglądem macierzy analitycznej. Po raz pierwszy została zastosowana w roku 1972 w Japonii, w stoczni należącej do koncernu Mitsubishi. Po kilku latach zdobyła także popularność w Stanach Zjednoczonych, gdzie wykorzystywano ją z powodzeniem w zakładach Forda i General Motors, a później także w Digital Equipment, Hewlett-Packard, AT&T czy ITT.

Celem QFD jest przełożenie potrzeb i oczekiwań odbiorców na charakterystyki wyrobu lub usługi. Produkcja na skalę przemysłową uniemożliwia bezpośredni kontakt z docelowym odbiorcą. Stosuje się więc szereg metod kontaktu pośredniego, w tym wywiady, badania opinii, testy. Dla projektantów produktów istotnym problemem staje się brak fachowej wiedzy odbiorców, którzy zwykle nie są w stanie określić parametrów technicznych wyrobów. Dla przykładu, niewielu detalicznych klientów firm produkujących elektronarzędzia wie, ile obrotów na minutę powinno wykonywać wiertło w wiertarce, którą kupują. Coraz silniejsze naciski na zmniejszenie kosztów projektowania i skrócenie czasu jego trwania sprawiły, że pojawiła się potrzeba stworzenia metody, która umożliwiłaby przełożenie uświadomionych i nieuświadomionych wymagań klientów na parametry techniczne z jednoczesnym uwzględnieniem możliwości technologicznych, stopnia istotności poszczególnych cech oraz powiązań pomiędzy nimi. Odpowiedzią na tą potrzebę stała się metoda QFD.

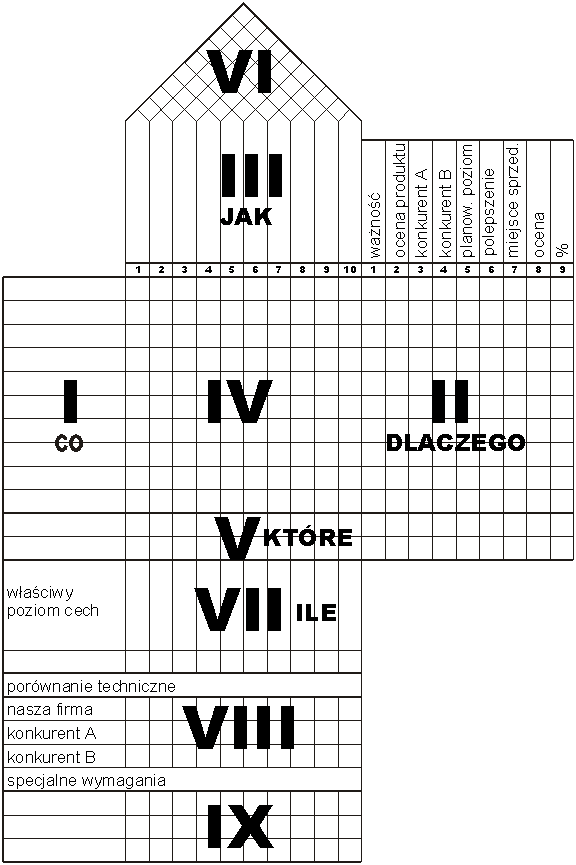

Głównym elementem analitycznym jest macierz zwana domem jakości. Składa się na nią dziewięć elementów:

Wymagania konsumenta.

Stopień ważności każdego z wymagań wraz z oceną porównawczą firm konkurencyjnych.

Cechy techniczne (projektowe, technologiczne, towaroznawcze) wyrobu.

Powiązanie pomiędzy potrzebami odbiorcy i cechami technicznymi.

Ocena względna każdej z cech technicznych.

Stopień korelacji między cechami technicznymi.

Wartości pożądane dla każdej cechy technicznej.

Techniczna ocena porównawcza.

Specjalne wymagania związane z bezpieczeństwem, regulacjami rządowymi, serwisem, itp.

W części I umieszcza się potrzeby i oczekiwania klienta (odpowiedź na pytanie: co?). Uzyskiwane są one z badań marketingowych, a więc zapisuje się je językiem nietechnicznym, używając określeń, którymi posługują się odbiorcy. Pole to w praktycznych zastosowaniach metody zawiera kilkadziesiąt, a nierzadko ponad 100 wymagań.

Druga część, po prawej stronie schematu, pozwala na określenie istotności potrzeb (pytanie: dlaczego?). W kolumnie pierwszej przypisuje się rangi poszczególnym wymaganiom dotyczącym produktu. Nie określono ściśle zakresu rang - może on wynosić np. 0-5 lub 0-20, trzeba jednak pamiętać o konieczności zdefiniowania każdej wartości, aby uniknąć błędnego przyporządkowania. W drugiej kolumnie wpisuje się, jak klienci oceniają spełnienie danego wymagania w badanym wyrobie. Kolejne dwie kolumny służą zapisaniu ocen uzyskanych przez wyroby konkurentów. Jeżeli istnieje większa konkurencja, można dodawać kolejne kolumny. W piątej należy zapisać planowany poziom jakości, czyli ocenę klientów, jaką organizacja chce dla swojego produktu osiągnąć w przyszłości. Kolejna linia zawiera wskaźnik polepszenia oceny, czyli iloraz kolumny piątej i drugiej. Siódma opisuje możliwość prezentacji cechy w miejscu sprzedaży. Jeśli cechy nie da się zaprezentować, przyznaje się 1,0 punktu, natomiast jeżeli możliwości występują nadaje się wyższą wartość z przyjętego zakresu. Zakres ten jest zwykle inny niż w przypadku ocen klientów i może wynosić np. 1,0-1,5 lub 1,0-2,0. Aby ostatecznie odpowiedzieć jak ważna będzie modyfikacja badanej cechy należy wyliczyć wskaźnik mnożąc odpowiednie wartości z kolumny pierwszej, szóstej i siódmej. Kolumna dziewiąta służy wyrażeniu tego samego wskaźnika w skali procentowej dla łatwiejszego porównywania cech.

Pierwsze dwie części schematu wypełniają specjaliści do spraw marketingu i sprzedaży. Natomiast przy wypełnianiu trzeciego sektora pracują technolodzy, którzy każdemu wymaganiu klienta przyporządkowują jedną lub więcej cech technicznych produktu. Zadawanym tutaj pytaniem jest: jak? Sektor czwarty służy powiązaniu wymagań klientów z cechami technicznymi. Nietrudno zauważyć, że niektóre wymagania mogą mieć silniejszy wpływ na cechy, a inne słabszy. Może się także zdarzyć wpływ odwrotny, jak w przypadku wspomnianej już wiertarki - wymaganie "pewny i wygodny uchwyt" jest odwrotnie skorelowane z cechą "wibracje". Siłę korelacji zapisuje się liczbami od -9 do +9.

Schemat domu jakości.

Część piąta odpowiada na pytanie które? i służy uzyskaniu informacji o wzajemnej ważności cech wyrobu. ektor szósty na schemacie zaznaczony jest w formie trójkąta. Służy on prezentacji wzajemnych korelacji pomiędzy cechami technicznymi. Może się bowiem okazać, że polepszenie jednego z parametrów spowoduje pogorszenie innego, np. "ilość obrotów" może być negatywnie skorelowana z "hałasem". Wartości przypisywane są w takiej samej skali jak w przypadku części czwartej.

Kolejna część zawiera wartości liczbowe, jakie zakłada się dla wyrobu zmodyfikowanego. Można także odwołać się do norm lub innych aktów. Jeżeli wymagań i cech jest dużo i dodatkowo wykazują one negatywną korelację, wypełnienie tej części staje się niezmiernie trudne i wymaga wielu kompromisów oraz podejmowania decyzji na najwyższym szczeblu. Dane te są wykorzystywane w części ósmej, która ma na celu porównanie zakładanego poziomu jakości z dotychczasowym oraz z konkurencją. Ewentualne dodatkowe wymagania (prawne, ekologiczne, itp.) zapisuje się w części dziewiątej.

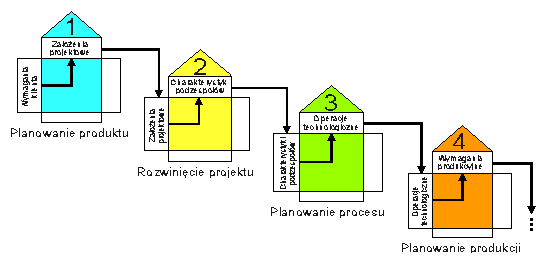

Przedstawiony ciąg postępowania jest zaledwie pierwszym krokiem do stworzenia nowego produktu, nazywanym planowaniem produktu. Wejściem do kolejnego kroku (czyli danymi do części pierwszej domu jakości) - rozwinięcia projektu - będą przyjęte cechy techniczne i ich parametry, a wynikiem dane dotyczące podzespołów wyrobu. Trzeci krok polega na planowaniu procesu, a wyjściem z niego są operacje technologiczne. Czwarty, planowanie produkcji, pozwala na określenie wymagań produkcyjnych. Możliwe jest budowanie następnych schematów, aż do osiągnięcia najniższego poziomu i rozpisania wszystkich elementów istotnych dla nowego produktu.

Sekwencja domów jakości

TQM

TQM nie jest kolejną metodą, jak zarządzanie przez cele czy wyniki (stąd nazwa zarządzanie przez jakość jest myląca). Jest określany jako idea lub filozofia zarządzania organizacją. Jest ujęciem procesowym. Wychodzi z założenia, że przy właściwym (optymalnym) połączeniu opanowanych procesów uzyskujemy wynik, który zaspokaja potrzeby naszego klienta. Aby dokładnie to zrozumieć musimy dojść do technik stosowanych w TQM, a dokładnie kart kontrolnych. Zanim jednak do nich przejdziemy niezbędne jest zyskanie wiedzy ogólnej.

Podejście często stosowane, polegające na optymalizacji poszczególnych procesów w firmie i następnie ich łączeniu jest błędne i kosztowne. Wynika to z prostego faktu, że optymalizacja jednego procesu prowadzi do suboptymalizacji całości, tak więc mimo, ze mamy idealny np. dział zaopatrzenia, który generuje nam absolutnie minimalne koszty, uzyskujemy duże straty z powodu wielu braków spowodowanych niską jakością materiałów i surowców. To właśnie jest suboptymalizacja.

Nie należy pojęcia TQM-u łączyć z pojęciem ISO 9000, gdyż są one zupełnie ze sobą nie powiązane. W normach ISO 9000 wymagania są skierowane na opisanie elementów systemu jakości, a następnie stosowanie się do tych pisemnych procedur. TQM możemy wdrażać na dobrą sprawę bez papierów. TQM obejmuje całą firmę - gdzie w ISO 9000 znajdziemy np. marketing? Odpowiedź brzmi: nigdzie! Nie znaczy to oczywiście, że system zgodny z ISO 9000 jest zły - on po prostu realizuje inne cele niż TQM.

TQM wymaga od każdego pracownika zaangażowania w system. Inaczej się nie da go wprowadzić i utrzymać. System zgodny z ISO 9000 można wprowadzić z nikłym poparciem najwyższego kierownictwa. Tymczasem TQM wprowadza przede wszystkim prezes / dyrektor przedsiębiorstwa, a inni mu pomagają!

KOŁA JAKOŚCI

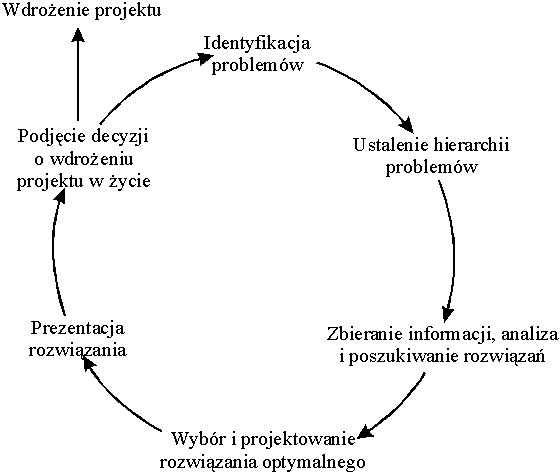

Idea kół jakości zakłada, że każdy z uczestników procesu produkcji ma wpływ na jakość wyrobów. Dlatego należy podjąć dokształcanie zawodowe pracowników i tworzyć wśród nich grupy, które poszukiwałyby możliwości polepszenia jakości. Osiągnięcie tego celu ma się odbyć poprzez umożliwienie rozwoju zawodowego, stworzenie możliwości podejmowania działań doskonalących jakość na stanowisku pracy (Kaizen) oraz wyzwolenie w pracownikach inicjatywy, chęci do pracy, jak i zwiększenie poczucia własnej wartości. W początkach istnienia, metoda była identyfikowana z kontrolą jakości, dopiero później, w miarę rozwoju, coraz częściej stawiano na samodzielność, samodyscyplinę i samokontrolę pracowników. Było to możliwe dzięki przyzwyczajeniu ludzi do systemu działania.

Cykl pracy kołą jakości

Pracownicy biorący udział w kołach jakości są szkoleni w zastosowaniu metod heurystycznych (np. burza mózgów) oraz analitycznych (np. metoda ABC). Każde koło znajduje wybiera jeden problem, który chce rozwiązać i prowadzi badania celem uzyskania zamierzonych rezultatów. Dopiero po osiągnięciu rezultatu zadowalającego i wdrożeniu rozwiązania zaczyna się zajmować kolejnym problemem. Takie postępowanie pozwala na efektywną pracę. Rysunek 2.8. przedstawia cykl pracy koła jakości.

Metoda kół jakości doskonale sprawdziła się w Japonii. Niestety jej zastosowanie w Stanach Zjednoczonych i Europie Zachodniej, a także próby w Polsce w latach 70-tych nie przyniosły pożądanych skutków. Jednym z powodów było niedostosowanie kultury organizacji do samej idei. Kierownictwo nie rozumiejąc w pełni sensu tych działań ograniczało je, gdyż nie przynosiły szybkich i widocznych efektów.

3. Opis procesów przebiegających w firmie

Nazwa Procesu |

WYJŚCIE |

WEJŚCIE |

MOŻLIWE STANY |

WŁAŚCICIEL PROCESU |

Zarządzanie zasobami finansowymi, określenie środków finansowych, kontrola płynności |

Zestawienie wynikowe przychody - rozchody |

Regulowanie płatności - fakturowanie |

Planowanie finansowe Pozyskiwanie i podział finansów |

Dyrektor Finansowy |

Kontrola sytemu dokonywania napraw |

Stworzenie procedur określających poziom świadczonych usług |

Kontrola przeprowadzonej naprawy |

Wprowadzenie w życie nowych procedur Kontrola pracy Zatwierdzanie naprawy |

Kierownik Serwisu

|

Zapewnianie właściwej struktury kwalifikacji pracowników zgodnych z wymogami |

Zatwierdzenie zgłoszeń |

Ustalanie wymaganych kwalifikacji |

Określenie potrzeb szkoleń Zatwierdzenie zgłoszeń |

Kierownik Kadr |

Określenie potrzeb zakupów wybranego asortymentu i ocena jego przydatności |

Sporządzanie sprawozdań z realizacji dostaw i ich upłynniania oraz z poniesionych kosztów |

Zarządzanie czynnościami związanymi z obsługą klienta |

Kontrola i zarządzanie zasobami materiałowymi |

Dyrektor magazynu |

Płynność dokumentacji finansowej |

Wystawianie dokumentów faktur zakupu sprzedaży |

Regulowanie płatności |

Fakturowanie klientów i kontrahentów Sprawdzanie płynności finansowej |

Główny księgowy |

Proces naprawy gwarancyjnej |

Otrzymanie zlecenia od klienta Analiza wskazanych wad

|

Dokonanie naprawy |

Analiza stanu pojazdu. Analiza możliwości naprawy. Ocena słuszności roszczeń. Wydanie polecenia mechanikom |

Kierownik Serwisu |

4. Jakość prowadzonych usług.

JAKOŚĆ - to zbiór cech produktu i stopień spełnienia przez produkt wymagań - jest jednym z najważniejszych kryteriów oceny produktu przez jego nabywcę.

Głównymi cechami decydującymi o jakości wyrobu są :

SPRAWNOŚĆ FUNKCJONOWANIA - określona stopniem zaspokojenia potrzeb w zakresie zastosowania, wydajności, dokładności i ekonomiczności pracy wyrobu.

TRWAŁOŚĆ - oznaczona okresem zastosowania, w ciągu którego wyrób zachowuje swe właściwości użytkowe.

NIEZAWODNOŚĆ FUNKCJONOWANIA - która oznacza prawdopodobieństwo, że wyrób będzie sprawnie funkcjonował w określonych warunkach w ciągu określonego czasu.

Międzynarodowa Organizacja Normalizacyjna (International Organization for Standardization - ISO), zrzeszająca krajowe komitety normalizacyjne, postanowiła ujednolicić i usystematyzować działania w dziedzinie normalizacji i jakości w skali całego świata i opracowała i wydala w latach 1986-87 normy znane pod nazwa ISO serii 9000, dotyczące zarządzania jakością i systemów jakości.

Podstawę do opracowania tych norm stanowiła brytyjska norma BS 5750 z 1979 r.

Ta ujednolicona seria norm ISO 9000 w tym czasie to:

ISO 8402 Terminologia jakości (1986 r.)

ISO 9000 Zarządzanie jakością i zapewnienie jakości. Wytyczne wyboru i stosowania (1987 r.)

ISO 9000 Systemy jakości. Model zapewnienia jakości w projektowaniu, produkcji i instalowaniu i serwisie. 1987 r.

ISO 9002 Systemy jakości. Model zapewnienia jakości w produkcji i instalowaniu (1987 r.)

ISO 9003 Systemy jakości. Model zapewnienia jakości w kontroli i badaniach końcowych. (1987 r.)

ISO 9004 Zarządzanie jakością i elementy systemu jakości. Wytyczne (1987 r.)

Co to są "koszty jakości"?

Koszty jakości są tak samo określane w budżecie firmy, mierzone i analizowane jak koszty np. utrzymania, projektowania, wytwarzania itp. Analiza kosztów jakości jest znaczącym narzędziem zarządzania zapewniającym:

ocenę ogólnej efektywności zarządzania jakością,

środki wyznaczające problemy i priorytety działania.

Koszty można podzielić na kategorie:

kosztów związanych z niespełnieniem wymagań,

kosztów oceny spełnienia wymagań jakościowych,

kosztów zapobiegania.

Dodatkowo można koszty podzielić na koszty wewnętrzne i zewnętrzne.

Koszty strat na brakach wewnętrznych to koszty wyrobów złomowanych, naprawy, powtórnej kontroli, obniżenia jakości wyrobu, straty wynikające z dodatkowych działań i koszty analizy powstania braku.

Koszty strat na brakach zewnętrznych to: naprawy i obsługa serwisowa, naprawy i obsługa gwarancyjna, reklamacje, zwroty i utrata zaufania do producenta, która trudno jest oszacować.

Koszty kontroli jakościowej to: weryfikacja, audity jakości, wyposażenie do kontroli i badań oraz koszty oceny poddostawców.

Koszty działalności zapobiegawczej wynikają określenia wymagań jakościowych, planowania jakości, zapewnienia jakości, szkolenia.

a twierdzi, ze w każdej organizacji istnieje ukryta fabryka produkująca 10% braków!

Koszty związane ze zła jakością tworzą tzw. gore lodowa kosztów, w której największe straty związane z utrata zamówień, klientów, zła opinia rynkowa stanowią znacząca cześć kosztów, która jest trudna do oszacowania.

Czynniki które były brane pod uwagę przy ustalania systemu jakości w mojej firmie:

status zakładu (firma prywatna)

wielkość zakładu

struktura organizacyjna firmy

mentalność kierownictwa i pracowników

średni wiek personelu

powody opracowywania lub zmiany systemu jakości

struktura sprzedaży i rynki zbytu

strategia działalności firmy

mocne i słabe strony firmy oraz wytwarzanych wyrobów lub usług

przygotowanie personelu (przeprowadzone szkolenia)

Każda procedura w mojej firmie ma określony cel, zakres (obszar stosowania)jest jasno określona. Podaje kto jest odpowiedzialny za ich przeprowadzenie (nie zawsze wykonawca), zalecenia dla sterowania dokumentem i jego rewizji, oraz zapewnienie ze jest on aktualizowany oraz dowód, ze dokument jest przejrzany i zatwierdzony przez kierownika odpowiedzialnego za kompleks działań ujętych w procedurze.

5. Opis jednego procesu za pomącą metodyki ISO

PROCES KONTROLI JAKOŚCI

W moim przedsiębiorstwie bardzo ważną rolę odgrywa proces kontroli jakości. Przebiega on podczas zarówno podczas napraw jak i podczas sprzedaży asortymentu.

Kontrolą jakości zajmuje się specjalnie do tego celu przeznaczona komórka. Głównym jej celem jest kontrolowanie jakości wyrobów, kontrola nad prawidłowym wykonaniem produktu. Główne cele to :

Świadczenie wysokiej jakości za niską cenę.

Prawidłowe wykonywanie napraw blacharsko-lakierniczych i gwarancyjnych

Odpowiednie oznakowanie sprzedawanych akcesoriów [nazwa produktu, producenta, cena, charakterystyka tj. nadanie kategorii (I, II, III, brak), jakości].

Informacje czytelnie umieszczone na produkcie.

Akcesoria sprzedawane, w firmie są tylko oryginalnymi produktami Nissana i są najwyższej jakości.

Powyższe przykłady świadczą o wysokiej jakości świadczonych usług. Przedsiębiorstwo posiada odrębny dział zajmujący się zarządzaniem jakością, dzięki czemu dostarcza na rynek usługi najwyższej jakości i zdobywają dużą liczbę klientów.

6. Opracowanie jednego procesu po dokonaniu zmian.

RESTRUKTURYZACJA PROCESU - NAPRAWY GWARANCYJNE

LP |

KRYTERIA |

PRZED |

PO |

DYNAMIKA |

1 |

CZAS |

5 h. |

3.4 h. |

+ |

2 |

KOSZTY |

700 |

850 |

- |

3 |

JAKOŚĆ |

I |

I |

+ |

4 |

K. OPERACJI |

7 |

6 |

+ |

5 |

K. PRZESUNIĘĆ |

9 |

7 |

+ |

6 |

K. DOKUMENTÓW |

3 |

2 |

+ |

7 |

K. DECYZJI |

1 |

1 |

+ |

7. Mapy procesów zachodzących w mojej firmie:

Sterowanie procesami

Proces napraw gwarancyjnych można usprawnić poprzez zatrudnienie większej ilości mechaników co wpłynie dodatnio na czas przeprowadzonej naprawy.

Przy zakupie nowoczesnych urządzeń także czas realizacji usługi ulegnie skróceniu w sposób na tyle odczuwalny, że klient będzie zadowolony z jakości obsługi.

Proces sprzedaży samochodów. Poprzez wcześniejsze uzgodnienie z klientem jego preferencji co do konfiguracji modelu skraca się czas na dostosowanie auta do potrzeb nabywcy.

Proces sprzedaży części. Przy natychmiastowej realizacji zamówień i dobrym przepływie informacji z magazynem czas oczekiwania na zamówione części skraca się do niezbędnego minimum. Co powoduje szybszy przepływ gotówki i większą zdolność finansową firmy.

9. Ocena procesów za pomocą techniki FMEA

FMEA, czyli analiza przyczyn i skutków wad, oraz jej odmiana FMECA, stały się narzędziami projektantów pragnących zminimalizować straty spowodowane niską jakością produktów. FMEA została opracowana w latach sześćdziesiątych XX wieku dla potrzeb amerykańskiego programu kosmicznego Apollo. Sukces jaki metoda odniosła w NASA spowodował szybką jej popularyzację szczególnie w przemyśle motoryzacyjnym czy lotniczym. Celem analizy wad jest znalezienie potencjalnych przyczyn i skutków błędów popełnianych przy projektowaniu i wyeliminowanie ich zanim jeszcze powstanie gotowy wyrób. Zakresem stosowania metody będzie więc działalność projektowa i badawczo-rozwojowa.

Pierwszym krokiem analizy jest zidentyfikowanie wszystkich elementów badanego wyrobu lub, w przypadku badania procesu - funkcji, i ułożenie ich w kolejności technologicznej. Następnie dla każdego elementu określa się rodzaje wad, jakie mogą w razie wystąpienia ograniczyć zdolność wyrobu do spełnienia przewidzianej funkcji. Dla każdej wady określa się skutek oraz przyczynę. Można do tego celu wykorzystać metodę Ishikawy (opisane w dalszej części pracy) lub burzę mózgów.

Do opisu każdej wady wykorzystuje się trzy liczby priorytetowe mieszczące się w skali 1-10:

liczba priorytetowa występowania P, która ukazuje prawdopodobieństwo wystąpienia wady (1 - niskie, 10 - wysokie),

liczby priorytetowej wykrywalności D, pokazującej trudność wykrycia wady przed opuszczeniem przez wyrób fabryki (1 - łatwo, 10 - trudno),

liczby priorytetowej skutków wady S, która określa dotkliwość wady dla klienta (1 - znikoma, 10 - znaczna)

10. Procesy podstawowe i procesy wspomagające według tablicy Portera

Podstawowe procesy to takie, bez których nie mogło by dojść do realizacji etapu produkcyjnego-usługowego a w konsekwencji funkcjonowania firmy produkcyjnej-usługowej

Do procesów podstawowych zachodzących w moim przedsiębiorstwie zaliczyć możemy :

logistykę wejściową, z którą związane są wszystkie sprawy dotyczące przyjmowania zleceń, zamówień przychodu, przygotowywania środków trwałych i obrotowych,

otrzymanie wytycznych odnośnie realizacji zamówień

ustalenie środków finansowych,

efektywna produkcja usług i prowadzenie sprzedaży

Aby te procesy mogły sprawnie przebiegać firma musi posiadać wykwalifikowaną kadrę, sprawny park maszynowy, dobrze sporządzony kosztorys oraz zasób wiedzy i pomysłowości. Wszystkie te procesy są uzależnione od najważniejszego podstawowego czynnika, zasobu środków finansowych, umożliwiającego dokonanie zakupów, wypłacenie wynagrodzeń, opłacenie lokalu i energii.

Proces wspierający wspomaga proces podstawowy oraz może tworzyć wartość dodaną. W firmie J.M. MAZUR będą to między innymi :

dla procesu napraw gwarancyjnych - proces wykańczania naprawy, wiążący się z ostatecznym przygotowanie samochodu naprawianego do kontroli jakości naprawy.

dla procesu zamawianie części - proces zakupy i magazynowanie, który może wpłynąć na zakup lepszych, tańszych akcesoriów oraz proces stworzenie listy zamówienia według wymogów i oczekiwań zleceniodawcy, który przedstawi swe oczekiwania.

dla ustalenia środków finansowych - wspierającym może być kontrola płynności finansowej,

dla procesu przekazanie nowego samochodu dla zleceniodawcy zgodnie z umową i ustalonym terminem - wspierającym będzie przygotowanie samochodu w określonym terminie.

Organizacja działań i procesy zarządzania w firmie

P.P.U.H J.M. MAZUR

Zarządzanie zasobami finansowymi określanie środków finansowych i kontrola płynności

Proces doposażenia aut.

Proces zamawiania części

Proces planowania startów w Rajdowych samochodowych mistrzostwach Polski

Wizja rozwoju przedsiębiorstwa spełniające oczekiwania klienta, odpowiednie dyrektywy

Kontrola jakości pracy, przestrzegania przepisów BHP. Podnoszenie kwalifikacji pracowników.

Wyszukiwarka