1.Wprowadzenie

Celem pracy dyplomowej jest przeanalizowanie technologii produkcji obręczy wagonowych począwszy od materiału wsadowego do gotowego wyrobu w odniesieniu do norm jakościowych. W części teoretycznej przedstawiono w oparciu o dostępne materiały technologię produkcji obręczy wagonowych począwszy od materiału wsadowego do gotowego wyrobu w odniesieniu do norm jakościowych

Obiektem badań były obręcze wykonywane na walcarce promieniowo-osiowej RAW Thyssen-Wagner w Hucie Bankowej.

Huta Bankowa jest aktualnie jedynym producentem krajowym produkującym obręcze na walcarce promieniowo-osiowej. Wszystkie obręcze produkowane są zgodne z normą polską PN-93/91042 dla odbiorców oraz z obwiązującymi normami międzynarodowymi dla kontrahentów zagranicznych

2.Walcarka promieniowo-osiowa

2.1 Zarys historyczny

Walcowanie pierścieni po raz pierwszy wprowadzono ponad 100 lat temu. Pierwsze walcowanie pierścieni przeprowadzono na walcarce promieniowej w Wielkiej Brytanii około 1830 roku. Walcarki promieniowo osiowe zastosowano już 20 lat później, również w Anglii co było związane z szybkim rozwojem kolejnictwa i dużego zapotrzebowania na obręcze.

Rys. Walcowanie na walcarce dwuwalcowej z 1900 roku

Potem już nastąpił szybki dalszy rozwój walcarek mechanicznych i hydraulicznych oraz ich automatyzacja , gdzie zaczęto łączyć walcarki z innymi urządzeniami tworząc tzw. gniazda produkcyjne . Główny postęp jaki osiągnięto w technologii walcowania pierścieni po 1960 roku dotyczył sfery mechanicznej. Maszyny były wyposażone w kasetową zmianę narzędzi i szybkie mocowanie urządzeń co skróciło czas ustawiania i przygotowania walcarek do pracy. Wczesne lata 70 - te przyniosły dla walcowni pierścieni silny rozwój technik napędowych i systemów regulacji. Powszechny postęp w technice pomiarowej, regulacji i kontroli procesów, umożliwił śledzenie na monitorze pozycji i wymiarów pierścienia wraz z uzupełniającymi danymi cyfrowymi (Wagner ROLLTRONIC).

W następnych latach walcarki wyposażono w rozbudowane systemy hydrauliczne i elektroniczne pętle regulacji.

Wagner wprowadził do procesu nowy poziom wyrafinowanej techniki - CAR (Computer Aided Rolling - walcowanie wspomagane komputerowo), obejmując prawie wszystkie sekwencje walcowania. Przede wszystkim CAR pozwala na odtwarzanie sekwencji walcowania oraz ustala warunki wstępne strategii walcowania, pozwalając na optymalizacją procesu.

Wprowadzony przez Wagnera system oprogramowania technologii ROLLTECH jest rozległym narzędziem wspomagającym harmonogramy wykonawcze i techniką kontroli jakości walcowanych pierścieni. Od początku lat 90 - tych wyodrębniony został kompletny podział walcarek, systemów komputerowych i przyrządów technologicznych. Wykorzystując je odpowiednio można walcować pierścienie nawet o bardzo skomplikowanych przekrojach poprzecznych. [1] Przykłady zarysów przekroju pierścieni według przeznaczenia przedstawione są na rysunku poniżej.

Rys. Przykłady pierścieni walcowanych

Obecnie technologie te są wspomagane i w całości sterowane komputerowo co znacznie poprawiło jakość otrzymywanych wyrobów gotowych. Po raz pierwszy proces ten wprowadziła firma Wagner dołączając do procesu walcowania system CAR (Computer Aided Rolling), który pozwalał na odtwarzanie sekwencji walcowania oraz ustalenia wstępnych strategii walcowania.

Typy walcarek pierścieni:

1. Walcarka promieniowa

Rys. Schemat walcarki promieniowej

Walcarka do obręczy pełnych

Rys. Schemat walcarki do obręczy pełnych

Walcarka promieniowo-osiowa

Rys. Schemat walcarki promieniowo-osiowej

Walcarka osiowo-matrycowa

Rys. Schemat walcarki osiowo-matrycowej.

Walcarka dwu-stanowiskowa

Rys.. Schemat walcarki dwu - stanowiskowej

Walcarka wielostanowiskowa z niesymetrycznie obrotowym stołem.

Rys. Schemat walcarki wielostanowiskowej z niesymetrycznie obrotowym stołem

2.2 Zasada działania i budowa walcarki promieniowo-osiowej.

Proces walcowania pierścieni wykonywany jest w walcarce promieniowo-osiowej. Walcarka produkcji firmy Thyssen-Wagner oraz prasa hydrauliczna HRP 4000X powoduj iż technologia ta pozwala na wytwarzanie obręczy kuto-walcowych z dużą precyzją i o dobrej jakości.

W walcarce pierścień jest równocześnie kształtowany w wykroju promieniowym, tworzonym przez walec główny i trzpień oraz w wykroju osiowym, który tworzą dwa walce stożkowe. Z walców tworzących promieniową kotlinę walcowniczą napędzany jest tylko walec główny .Trzpień podtrzymywany jest przez specjalne ramię i pracuje jako walec wtórny o znacznie mniejszej średnicy niż walec główny. Średnica trzpienia jest mała ze względu na ograniczenie strat materiału w procesie dziurowania przedkuwki. Grubość ścianki pierścienia redukowana jest przez przesuw trzpienia w kierunku walca głównego.

W tym samym czasie w przesuniętej o 180° kotlinie osiowej następuje zmniejszanie wysokości pierścienia poprzez posuw górnego walca stożkowego w kierunku walca dolnego. Pierwotnym celem w walcarkach promieniowo-osiowych z ruchomym stojakiem walców osiowych było zachowanie stałej wysokości pierścieni tak, aby pojawiające się w przepuście promieniowym poszerzenie było redukowane w przepuście osiowym. Obydwa walce stożkowe są napędzane indywidualnie. W obu przepustach, promieniowym i osiowym, zmniejsza się przekrój poprzeczny pierścienia, a zatem zwiększa się jego średnica. Ruch pierścienia po powierzchni walców stożkowych powoduje, że w zależności od miejsca styku różny jest promień walców stożkowych, a tym samym różna długość łuku styku metalu z walcami. Jednocześnie musi się zwiększać prędkość obrotowa walców stożkowych dla zachowania stałej prędkości obrotowej pierścienia. Przy dalszym wzroście średnicy walcowanego pierścienia stojak walców stożkowych przesuwa się na zewnątrz wzdłuż osi głównej walcarki. Masa walcowanego pierścienia i jego objętość, pomijając skurcz, nie ulegają zmianie. Redukcja grubości ścianki i wysokości pierścienia, wielkości posuwów, wzrost średnicy pierścienia, czas walcowania itp. są wzajemnie ze sobą związane Prędkość obwodowa walców musi być zatem odpowiednio dobrana w obydwóch przekrojach.

Walcarka promieniowo osiowa jest sterowana przez bardzo nowoczesne system jednak są one bardzo skomplikowane.

W skład systemu sterowania wchodzi wiele układów procesorowych oraz z najnowszego oprogramowania firmy Thyssen-Wagner. Urządzenia systemu sterowania zajmujące się procesem sterowania walcarki można podzielić:

-sterownik SIMATIC S-135U firmy SIEMENS do którego wprowadzone są wszystkie sygnały cyfrowe wejścia - wyjścia od układów sterowania hydraulicznego oraz układów zabezpieczeń. Sterownik wypracowuje sygnały do sterowania układami hydraulicznymi walcarki oraz prowadzi sygnalizację dwustanową urządzeń zabezpieczających poprawną pracę walcarki.

-bloku wieloprocesorowego składającego się z dwóch komputerów jednopłytkowych , modułu komputera graficznego oraz modułów pomiarowych drogi i ciśnienia . Blok ten odpowiedzialny jest za :

a) wypracowywanie sygnałów do bloku sterowania silnikami walców

stożkowych oraz walca głównego (regulacja prędkości obrotowej oraz wzajemne korelacje podczas walcowania),

b) kontrolowania wielkości zadanych walcowanego pierścienia za pomocą układów pomiarowych .

c) wizualizacji na ekranie monitora operatorskiego bieżących parametrów pomiarowych oraz obrazu rzeczywistego walcowania ,

-bloku sterowania silnikami walców zbudowanego z modułów tyrystorowych firmy ABB , które są kontrolowane i sterowane za pomocą komputerów jednoukładowych,

-komputera przemysłowego nadrzędnego GERKOMP , w którym znajduje się baza danych walcowanych pierścieni oraz główny program sterowania walcarką CARWTN. Komputer ten pozwala na sterowanie procesem walcowania oraz magazynowanie bardzo wielu informacji przebiegu i parametryzowania walcowania oraz kalibracji walcarki. Wszystkie wymienione bloki sterowania walcarki są ze sobą powiązane sprzętowo i programowo co powoduje, iż walcowanie odbywa się automatycznie z niewielką ingerencją operatora .Do przekazywania danych pierścienia i parametrów walcowania do systemu sterowania służy pulpit sterowniczy. Podstawowymi jego elementami są:

-dwa monitory

-klawiatura

-zespół przycisków i ręcznych kół do regulacji.

Monitory służą do :

-przedstawienia aktualnych parametrów procesu. W górnej części ekranu jest przedstawiona schematycznie walcarka i wielkości mierzone w formie słupków graficznych i wielkości cyfrowych. W dolnej części ekranu pokazywane są aktualne nastawienia kół ręcznych i aktualnie aktywne funkcje. Na monitorze uzyskuje się informacje o następujących parametrach: natężenie prądu silników napędu promieniowego, prędkość obrotowa, siła centrowania, grubość ścianki, przesunięcie, siła promieniowa, siła osiowa, wskazania regulacji prądów silników walców osiowych, siła przesunięcia klatki walców osiowych, natężenie prądu silników walców osiowych, prędkość obrotowa osiowa i wskazania rolki pomiarowej. Na drugim monitorze pokazywany jest w formie graficznej aktualny stan sekwencji walcowania. Kursor przedstawia aktualną pozycję dwu przepustów walców / wysokość i grubość ścianki / oraz każde odchylenie od krzywej walcowania. Ponadto przedstawiane są wymiary pierścienia, owalność i funkcje aktywne.

Klawiatura służy do wprowadzania danych pierścienia i do obsługi programu CARWIN.

Funkcje obsługi za pomocą przycisków i kół ręcznych są przyporządkowane

czterem głównym osiom pomiarowym maszyny :

-posuw promieniowy

-centrowanie

-posuw osiowy

-klatka walców osiowych.

Indywidualne funkcje walcarki są wybierane za pomocą pojedynczych przycisków, nastawienie następuje przez obrót koła. Walcarka może pracować w czterech trybach :

ustawiania

ręcznym

automatycznym

automatycznym z CAR

Ustawianie służy do ustawiania maszyny.

Z punktu widzenia produkcji seryjnej i wykorzystania możliwości walcarki stosowane jest tylko walcowanie z programem CAR. Operator przy tym rodzaju pracy może oddziaływać tylko na :

-szybkość posuwu poprzez tzw. klawisz override, za pomocą którego, można zmniejszać lub zwiększać posuw nastawiony automatycznie. Jeżeli pierścień zaczyna zachowywać się niespokojnie, można przez zmniejszenie nastawienia override proces uspokoić, bez przerywania walcowania. Jeżeli proces walcowania przebiega spokojnie, można zwiększyć szybkość wzrostu wymiarów i zmniejszyć czas walcowania.

-prędkość obrotową promieniową poprzez zmianę, dzięki której można wywierać wpływ na siły walcowania i momenty. Jeżeli zwiększa się prędkość obrotową, wówczas przy równych szybkościach wzrostu są zmniejszone przewalcowania przy mniejszych siłach walcowania.

-siły centrowania za pomocą przycisku override centrowania. W każdym momencie można zmienić poziom sił centrowania w przypadku wystąpienia zakłóceń procesu

- położenie pierścienia w stosunku do osi środkowej walcarki przy pozytywnym przesunięciu pierścień przesunięty jest na stronę wejściową kalibru promieniowego, przy negatywnym na stronę wyjściową. Przesunięcie środka pierścienia umożliwia wywieranie wpływu na siły powstające w kalibrze osiowym i związane z położeniem osi środka pierścienia. Poprzez regulację położenia mogą być zmniejszone lub zwiększone : siła, która spłaszcza pierścień przez przesunięcie go w kierunku strony wyjściowej i siła, która ciągnie pierścień przez przesunięcie w kierunku strony wejściowej.

Program CARWIN wersją programu CAR dla środowiska

WINDOWS. Podstawowy obraz programu na monitorze umożliwia obserwację aktualnych danych procesu oraz poprzez wywoływanie funkcji menu wprowadzanie danych przedkuwki i pierścienia, danych CAR i nastaw walcarki.

Rys. Budowa i zasada działania walcarki promieniowo-osiowej

Nowoczesne walcarki promieniowo-osiowe zautomatyzowane i sterowane komputerowo pozwalają na produkcje obręczy i pierścieni o zwiększonej dokładności wymiarowej co umożliwiło zmniejszenie tolerancji wymiarowych, polepszenie jakości powierzchni poprzez wyeliminowanie walcowania w kalibrze zamkniętym, pełnej powtarzalności procesu, możliwości uzyskania pełnej dokumentacji walcowania dla każdej obręczy zgodnej z systemem ISO, wykonywanie badań defektoskopowych wg zaleceń UIC oraz możliwość rejestracji wyników badania ultradźwiękowego oraz wyników badania twardości i wymiarów zgodnej z systemem ISO co pozwala na automatyczną segregację obręczy.

2.3 Kategorie wytwarzanych obręczy w Hucie Bankowej

Produkowane obręcze można podzielić ze względu na ich zastosowanie:

- dla taboru kolejowego

Rys. Kształt i wymiar gotowych obręczy kolejowych

Obręcze nieobrobione do zestawów kołowych taboru kolejowego wykonuje się jako kuto-walcowane o wymiarach i tolerancjach:

Wytwarzane obręcze kolejowe muszą spełniać techniczne warunki

wykonania :

wg PN-91/K-91032 - wymiary i zarys profilu

wg PN-93/K-91042 - wymagania i badania

wg PN-84/H-84027/06 - gatunki stali

wg UIC 810-1 - wymagania i badania

wg UIC 810-2 - tolerancje wymiarowe

wg BS 5892 cz.4/1992 - warunki wykonania i badania

-dla taboru tramwajowego:

Rys. Kształt i wymiar gotowych obręczy tramwajowej

Obręcze nieobrobione do zestawów kołowych taboru kolejowego wykonuje się jako kuto-walcowane o wymiarach i tolerancjach:

Tab.

Wytwarzane obręcze tramwajowe muszą spełniać techniczne warunki wykonania : wg BN-91/3554-06

3.Opis technologii otrzymywania obręczy i pierścieni.

3.1. Podstawowe urządzenia i operacje związane z cyklem produkcyjnym.

Technologia produkcji na przestrzeni lat mocno uległa zmianie. Główne kierunki rozwoju technologii można scharakteryzować następująco

- wprowadzenie sterowania cyfrowego walcarek umożliwiającego pełną kontrolę procesu i powtarzalność walcowania

- oparcie oprogramowania na dwóch podstawowych parametrach : krzywej walcowania odpowiadającej zmianom przekroju od przedkuwki do wyrobu oraz prędkości wzrostu wymiarów pierścienia. Pozwoliło to na stworzenie oprogramowania CAR umożliwiającego automatyzację procesu i umożliwienie prowadzenia procesu niezależnie od operatora oraz na opracowanie programów symulacyjnych (ROLLTECH), dzięki którym możliwe jest opracowanie parametrów walcowania i ich sprawdzenie podczas symulacji walcowania.

Ekran programu CARWIN i danych walcowania

Natomiast zaś produkcja przedkuwek odbywa się na młotach lub prasach w zależności od wyposażenia zakładu, a samo walcowanie na walcarkach promieniowo-osiowych czterowalcowych.

W procesie wytwarzania pierścieni kuto-walcowanych stosowane są następujące urządzenia :

urządzenia do cięcia wsadu : tokarki, piły taśmowe, piły tarczowe

urządzenia do kształtowania przedkuwki: prasy i młoty

walcarki

urządzenia do znakowania

linie do obróbki cieplnej.

W zależności od etapu rozwoju techniki stosowanie urządzeń w danym procesie ulegało ciągłym zmianom.

Proces technologiczny produkcji obręczy kolejowych obejmuje następujące operacje:

- cięcie wsadu na bloczki,

- podawanie pociętych bloczków na przesuwacz hydrauliczny, przesuwanie na obrotnicę i obrót do pozycji pionowej.

- podawanie bloczków do pieca obrotowego,

- nagrzewanie w piecu obrotowym do górnej temperatury przeróbki plastycznej,

- wysadzanie bloczków z pieca, obrót połączony ze zbijaniem zgorzeliny oraz podanie na wagę tensometryczną i tensometryczne ważenie,

- przemieszczanie bloków z wagi na stół prasy,

- kształtowanie przedkuwki na prasie hydraulicznej HRP 40OOX,

- walcowanie pierścieni na walcarce promieniowo-osiowej RAW 125-100,

- przesunięcie pierścienia po walcowaniu na znakownicę i znakowanie,

- transport gotowego pierścienia na składowisko,

- transport pierścieni suwnicą do dołu do chłodzenia,

Proces wykonywania przedkuwki odbywa się na prasie hydraulicznej HRP 4000X o nacisku 40000 kN i składa" się z kilku operacji, a mianowicie:

- centrowanie,

- spęczanie,

- dziurowanie przebijakiem pełnym -jednostronne wgłębienie,

- dziurowanie (wycinanie denka)

Rys. Zdjęcie linia technologicznej Huty Bankowej w Dąbrowie Górniczej

3.2 Materiały na obręcze

Współczesne środki techniczne transportu kolejowego muszą spełniać wysokie

wymagania co do bezpieczeństwa jazdy, jak również trwałości, niezawodności i jakości eksploatacyjnej elementów oraz zespołów. Bardzo ważnym elementem jest skład chemiczny materiału wsadowego jak i również jego struktura. Podstawowym materiałem konstrukcyjnym przeznaczonym do produkcji obręczy kolejowych, stosowanych zarówno w zestawach kołowych trakcji towarowej, jak również osobowej, są stale: P54, P55A i P60.

Powszechnie stosowanymi są trzy rodzaje procesów produkcji stali:

-proces elektryczny,

-proces konwertorowo - tlenowy,

-oraz proces martenowski, jako zanikający.

Spełniają one wymagania jakościowe, nie mniej jednak procesy elektryczny i konwertorowy pozwalają na powszechne zastosowanie obróbki pozapiecowej stali w kadzi, charakteryzującej się stosowaniem uszlachetniających operacji technologicznych takich jak dyfuzyjne odtlenianie, głębokie odsiarczanie i odgazowanie stali.

Wymagania co do zawartości pierwiastków stopowych w tych stalach pokazano w tablicy . Zawartość aluminium metalicznego (rozpuszczalnego w kwasach) w stalach powinna wynosić min. 0,02 %. Na żądanie zamawiającego, po uzgodnieniu z dostawcą, zawartość fosforu i siarki nie powinna przekraczać 0,035 % każdego składnika. Łączna zawartość Cr + Ni + Mo nie powinna przekraczać 0,60%. Dla stali przeznaczonych na obręcze w stanie ulepszonym cieplnie dopuszcza się obniżenie dolnej granicy zawartości węgla do 0,45%.

Skład chemiczny. % |

|||

Pierwiastek |

P54 |

P55A |

P60 |

C |

0,50-0,58 +0,58 |

0,52-0,60 |

0,57-0,65 |

Mn |

0,60-0,90 |

0,60 -0,90 |

0,60-0,90 |

Si |

0,15-0,40 |

0,15-0,40 |

0,15-0,40 |

P |

max. 0,04 |

||

S |

max. 0,04 |

||

Cr |

max. 0,30 |

||

Ni |

max. 0,30 |

||

Cu |

max. 0,30 |

||

Mo |

max. 0,05 |

||

V |

max. 0,05 |

||

Cr + Mo + Ni |

max. 0,60 |

||

Tab. Skład chemiczny stali na obręcze kolejowe

Ze stali, które spełniają takie założenia co do składu chemicznego wykonywane są wlewki. Dla produkcji obręczy aktualnie stosowane są dwa procesy odlewania wlewków:

-syfonowy proces odlewania wlewków do wlewnic okrągłych lub wielobocznych,

- proces ciągłego odlewania wlewków okrągłych tzw. COS.

Oba procesy są właściwe, przy czym proces ciągłego odlewania wlewków w znacznym stopniu poprawia uzysk stali przy produkcji wyrobów hutniczych. Jest on już

stosowany w hutnictwie krajowym, jednak wlewki okrągłe używane przy produkcji obręczy nie są wytwarzane.

Materiałami wsadowymi stosowanym do produkcji obręczy kół pojazdów szynowych mogą być:

-wlewki konwencjonalne

-kęsiska COS

-pręty walcowane

-kęsiska walcowane

-pręty kute

W Hucie Bankowa do produkcji obręczy kół pojazdów szynowych stosuje się wyłącznie kęsiska COS. Głównym dostawcą wsadu jest PHS S.A.

o/ Huta Katowice. Stosowane są kęsiska pochodzące z MCOS nr l. Kęsiska COS o wymiarach 280x300 mm do produkcji bezpośrednio, natomiast kęsiska 280x400 mm przewalcowanie są wstępnie na Wydziale Walcowni do wymiaru 300x300 mm.

3.3 Przygotowanie wsadu

Wszystkie kęsiska są poddawane szczegółowej ocenie przed procesem wytwarzania obręczy. Ocena ta polega na przeprowadzaniu prób jakości makrostruktury kęsisk COS. Ocenę makrostruktury kęsisk COS przeprowadza się na templetach wyciętych z przekroju poprzecznego. Templet o grubości 25 mm poddaje się frezowaniu i szlifowaniu. Przeszlifowane templety poddaje się trawieniu (metodą elektrolityczną lub głębokiego trawienia ) lub wykonuje się próbę Baumanna.

Ocenę parametrów jakości wewnętrznej kęsisk COS prowadzi się metodą porównawczą lub metodą ilościową.

Metoda porównawcza polega na przyporządkowaniu charakteru makrostruktury próbki do wzorców. Dla jakości wewnętrznej półwyrobów w postaci kęsisk COS nie opracowano dotąd powszechnie obowiązujących wymagań jak np. PN lub EN. Jedynym uregulowaniem jest norma branżowa BN-76/0601-10 opracowana dla wlewków ciągłych 140x140 mm. Najczęściej stosowanym rozwiązaniem jest używanie katalogów wzorców dostarczonych przez producenta lub opracowanie katalogów własnych . Pozwala to na uwzględnienie charakterystycznych parametrów maszyny COS oraz przeznaczenia końcowego półwyrobów. Metoda ta jest mało dokładna, subiektywna i wymaga dużego doświadczenia od oceniającego. Jednak ze względu na swą prostotę jest najczęściej stosowana.

Badanie metodą ilościową prowadzi się poprzez ocenę wad wewnętrznych obejmującą określenie intensywności ich występowania ( ilość, długość, zajmowana powierzchnia )oraz zlokalizowanie na przekroju porzecznym wlewka. W tym celu wprowadzono podział przekroju poprzecznego kęsiska na następujące:

-obszar przypowierzchniowy, o szerokości ok. 5 mm obejmujący strefę kryształów zamrożonych,

-obszar brzegowy obejmujący strefę o głębokości ok.40 mm od powierzchni kęsiska, -obszar pośredni obejmujący strefę na głębokości 40-100 mm od powierzchni, obszar środkowy zlokalizowany w odległości większej niż 100 mm od powierzchni

Cechy makrostruktury kęsiska COS w postaci pęknięć, nieciągłości, pęcherzy są uważane za wady dyskwalifikujące , gdy podczas dalszego przerobu przenoszą się na wyrób finalny powodując niedopuszczalne obniżenie jego jakości. Niektóre wady w czasie przerobu plastycznego mogą zanikać lub ulegać zmniejszeniu, nie wpływając w sposób istotny na jakość wyrobu końcowego.

Po tak przeprowadzonej kontroli materiału wsadowego, ze składowiska transportowany na piłę taśmową gdzie po hydraulicznym zakleszczeniu następuje odcinanie na odpowiednie długości. . Pocięte krezki ułożone w pozycji poziomej na transporterze odbiorczym piły, mogę być zabierane po kilka sztuk chwytakiem magnetycznym zawieszonym na suwnicy lub pojedynczo za pomoce specjalnych kleszczy. Krążki odkładane na składowisko muszę być opisane numerem wytopu i gatunkiem stali.

rys. Przecinarka PTS 1000

3.4 Nagrzewanie wsadu

Nagrzanie materiału wsadowego jest bardzo ważnym elementem procesu wytwarzania obręczy. Prawidłowa temperatura nagrzania wsadu odgrywa bardzo ważną rolę zarówno przy spęczaniu jak i również przy samym procesie walcowania. Temperatura ta zmienia się w trakcie całego procesu wytwarzania. Zmiany jak i również jej poszczególne wielkości przedstawia tabela

Temperatura w C0 |

||||

Nagrzewanie w piecu |

Po wyładowaniu z pieca |

Na stole prasy |

Po spęczaniu i dziurowaniu |

Po walcowaniu |

1290 |

1160 |

1098 |

996 |

927 |

Uśrednione wyniki temperatur z pomiarów w poszczególnych etapach produkcji obręczy

Ze składowiska pojedyncze krążki wsadowe o masie do 1400 kg są transportowane na przesuwacz przed piecem obrotowym w pozycji poziomej za pomocą wózków widłowych. Krążki przesuwane są na obrotnicę przed piecem. Zadaniem obrotnicy jest obracanie krążków do pozycji pionowej z równoczesnym ustawieniem w osi okna wsadowego pieca. Ustawione krążki zakleszczane są w uchwycie wsadzarki szynowej i ustawiane na trzonie pieca w jednym lub dwóch rzędach.

Rys. Piec z trzonem obrotowym

Nagrzane krążki wyjmowane będą z pieca przez obrotowe wysadzarkę szynową. Po wyjęciu krążka z pieca, wysadzarka wykonuje ruch obrotowy w kierunku wagi tensometrycznej zainstalowanej przed prasą hydrauliczną. Na drodze ruchu obrotowego wysadzarki zainstalowany jest hydrauliczny zbijacz zgorzeliny w którym w czasie kilkusekundowego zatrzymania ruchu obrotowego wysadzarki, natryskiem wody wysokiego ciśnienia, zostanie usunięta zgorzelina z powierzchni krążka. Po wyjeździe z komory zbijacza zgorzeliny wysadzarka kładzie krążek na ruszcie wagi tensometrycznej i powraca do położenia wyjściowego przed piecem obrotowym. Zgorzelina opadająca z powierzchni krążka wraz z wodę przemieszczona jest kanałem zgorzelinowym do wstępnego osadnika zgorzeliny. Po ułożeniu krążka przez wysadzarkę, ruszt wagi tensometrycznej jest opuszczany w dół i następuje pomiar masy krążka. Wielkość rzeczywistej masy krążka jest automatycznie przekazana do systemu analogowego prasy hydraulicznej, który ustala wielkość zagłębienia wstępnego przebijaka, regulując masę krążka grubością wybijanego denka. Po dokonaniu pomiaru masy, krążek zabierany jest z wagi przez obrotowy manipulator kleszczowy i podawany w pierwszą stację roboczą stołu prasy. Krążek chwytany jest przez manipulator za średnicę zewnętrzną.

Rys. Wysadzanie wsadu z pieca obrotowego

3.4 Wykonanie przedkuwki na prasie

Bardzo ważnym elementem decydującym o powodzeniu procesu walcowania w walcarce promieniowo-osiowej jest dobór przedkuwki o odpowiedniej symetrii. Wykonanie przedkuwki jest pierwszym etapem procesie produkcji pierścieni. Od jakości wykonanej przedkuwki zależy jakość obręczy, w tym celu należy ją właściwie zaprojektować i wykonać.

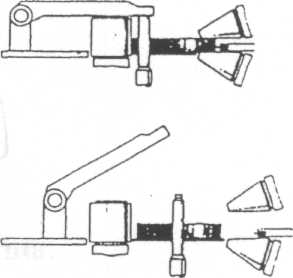

Otrzymywanie wsadu do walcowania, tj. odkuwki z otworem przelotowym, przebiega w dwóch etapach:

- spęczenie bloczka z jednostronnym wgłębieniem i utworzeniem denka,

- wykonanie otworu przelotowego - wycięcie denka

Najmniejsze grubości denka płaskiego wynoszą ok. 8% średnicy odkuwki. Grubością wycinanego denka reguluje się także masę gotowej przedkuwki

. W przypadku zastosowania matrycy w procesie kucia, bardzo duży wpływ na prawidłowość procesu i trwałość oprzyrządowania mają promienie zaokrągleń i skosy matrycowe. Zewnętrzne promienie zaokrągleń odkuwki odpowiadają wewnętrznym promieniom matrycy. Gdy promienie są zbyt małe, stają się źródłem karbów i mikropęknięć, utrudniając także płynięcie metalu w narożu wykroju. Przy zbyt małych promieniach zewnętrznych odkuwki mają przeważnie niewypełnione krawędzie. Wewnętrzne promienie zaokrągleń odkuwki i promienie w miejscach zmiany przekroju oraz pochylenia (skosy matrycowe) mają na celu stworzenie dogodnych warunków przy przepływie metalu z jednej części wykroju do drugiej.

Etapy projektowania pierścieni profilowych są zawsze określane od końca, tzn. zaczynając od żądanego kształtu wyrobu gotowego i działając wstecz do odkuwki poprzez pośredni kształt. Są kombinacją obliczeń, prób i błędów, włączając technologiczną wiedzę i doświadczenie Od kształtu idealnej przedkuwki zależy efektywność procesu i końcowa jakość wyrobu. W celu uzyskania jak najlepszych efektów ekonomicznych, tj. wysokiej wydajności, jakości i jak najmniejszego zużycia materiału wyjściowego, przedkuwki przeznaczone do wykonania pierścieni powinny mieć kształt zbliżony do zarysu odwalcowanego pierścienia. Jest to szczególnie ważne przy otrzymywaniu odpowiedniej odkuwki lub formy przejściowej, możliwej do wytworzenia na prasie. Od kształtu i jakości przedkuwki zależy efektywność procesu walcowania i jakość końcowa wyrobu. Na przebieg procesu odkształcania wpływa wiele czynników (skład chemiczny stali, struktura wewnętrzna wsadu, gniot, temperatura, kształt wsadu oraz matryc). Opracowanie prawidłowej technologii przygotowania przedkuwki dla nowego materiału lub kształtu pierścienia wymaga prowadzenia wielu prób w warunkach przemysłowych, co jest bardzo kosztowne.

Dlatego, w celu obniżenia kosztów, stosuje się symulacje komputerowe umożliwiające dokładną analizę schematu płynięcia oraz obserwacje zmian parametrów termomechanicznych zachodzących w trakcie procesu odkształcania.

W procesie przygotowania przedkuwki, zwłaszcza w jej pierwszym etapie czyli kształtowanie przedkuwki z osiowo przebijanym otworem może wystąpić szereg wad, które zazwyczaj są później przenoszone na walcowany produkt , więc należy dążyć do wyeliminowania ich. Mogą to być wady takie jak zakucia, rozwarstwienia, rysy i pęknięcia , wady związane z segregacją składników stopowych oraz związanych z rozkładem naprężeń, które w dużej mierze będą się uwidaczniać na powierzchniach obręczy. Jednak nie jest to jedyna przyczyna powstawania wad. Ponieważ stal P54 do wytwarzania kół wagonowych charakteryzuje się znacznym spadkiem plastyczności poniżej temperatury 850°C, może to być przyczyn pęknięć powierzchniowych w miejscach znacznego spadku temperatury na powierzchni odkuwki. Dodatkowy wpływ na pojawianie się wad ma kształt wykroju matryc, jak i wsadu (skosy matrycy, wielkości zaokrągleń matrycy, zaokrąglenie krawędzi wsadu, smukłość wsadu), prędkość spęczania i wielkość zadawanego gniotu.

Rys. Wykonanie przedkuwki na prasie

3.5 Walcowanie na walcarce promieniowo-osiowej

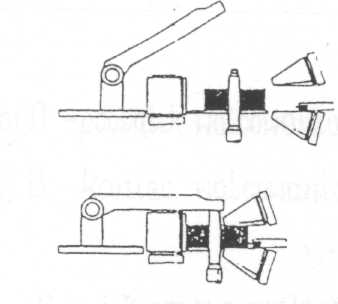

Walcowanie na walcarce jest głównym etapem wytwarzania obręczy. Gotowe przedkuwki odbierane są z prasy obrotowym manipulatorem i podawane do walcarki pierścieni. Przedkuwki chwytane są przez manipulator za średnicę wewnętrzną. Manipulator wyposażony jest w uchwyt wymienny w zależności od średnicy otworu w przedkuwce.

Po podaniu na walcarkę w otwór przedkuwki jest wsuwany od dołu trzpień roboczy który dociska przedkuwkę do obrotowego walca głównego powodując jej rozwalcowywanie . Poziome walce stożkowe ograniczają zwiększanie wysokości pierścieni.

Cały proces walcowania odbywa się automatycznie według zadanego programu.

Rys. Centrowanie przedkuwki i walcowanie pierścienia

Po osiągnięciu zadanych wymiarów pierścienia, proces walcowania zostaje automatycznie przerwany a trzpień roboczy opuszczony w dolne położenie, umożliwiając przesunięcie pierścienia po powierzchni stołu roboczego walcarki. Walce stożkowe walcarki uniwersalnej nie wymagają wymiany przy zmianie asortymentu produkcji. Walec główny i trzpień roboczy muszę być wymieniane dla poszczególnych asortymentów produkcji. Po odwalcowaniu pierwszej sztuki należy sprawdzić wymiary i skorygować ustawienia. Następnie kontrolę należy prowadzić co piątą sztukę.

Przy produkcji pierścieni o przekroju prostokątnym na walcarce należy zabudować walec główny i trzpień standardowy. Natomiast przy produkcji innego rodzaju pierścieni kształtowych walec główny i trzpień muszę być każdorazowo dopasowane do kształtu pierścienia.

Rys. Walcowanie na walcarce pierścienia

Gotowe pierścienie odbierane są z walcarki poprzez manipulator obrotowy z trzpieniem. Trzpień manipulatora zostaje wprowadzony w otwór pierścienia, a obrót ramienia przesuwa

pierścień poprzez stół pośredni do stanowiska znakowania.

3.6 ZNAKOWANIE

Znakowanie obręczy wykonywane jest na znakownicy hydraulicznej. Obręcze przeznaczone na rynek krajowy należy znakować na głębokość 3 - 5 mm ( zalecane 4 mm max ). Obręcze przeznaczone na eksport należy znakować wg wymagań podanych w potwierdzeniu zamówienia i według karty obiegowej. Pomiaru głębokości należy dokonywać głębokościomierzem prostopadle do powierzchni bocznej w kierunku średnicy.

Znakowanie pierścieni należy wykonywać ręcznie wg wymagań podanych w potwierdzeniu zamówienia i w karcie obiegowej.

Po znakowaniu wyrobu należy prowadzić bieżącą kontrolę znakowania na zgodność z dokumentacją.

Rys. Obręcz podczas znakowania

Po wybiciu znaków pierścienie odbierane są za pomocą wózka widłowego lub suwnicy w zależności od wymiarów.

3.7 Chłodzenie

Po procesie walcowania i znakowania obręcze poddaje się studzeniu w dole nieogrzewanym. Każdy dół składa się z komór zamykanych od góry pokrywami. Kolejne partie pierścieni zabierane są suwnicą i układane w pozycji pionowej w dwóch rzędach w komorach dołów Takiemu chłodzeniu podlegają wszystkie obręcze i pierścienie, jeżeli zawartość węgla dla gatunku stali z jakiego są wykonane przekracza 0,35% lub jeżeli wykonane są ze stali stopowych. Pierścienie ze stali węglowych o zawartości węgla do 0,35 % węgla mogą być studzone bezpośrednio na hali produkcyjnej. Ilość sztuk w rzędzie ustawionym na stanowisku odkładczym nie może przekroczyć 5 szt., przy czym temperatura pierwszej sztuki nie może być niższa niż 650˚ C. W momencie rozpoczęcia ładowania odwalcowanych sztuk do dołu powinien być on przykryty do połowy długości pokrywami. Po całkowitym załadowaniu dół należy nakryć na całej długości.

Obręcze i pierścienie powinny stygnąć w dole do momentu, gdy ich temperatura spadnie poniżej 100˚ C, co powinno zostać osiągnięte w ciągu 14-18 godzin.

Po osiągnięciu podanej temperatury obręcze i pierścienie należy wyjąć z dołu i studzić dalej na wykańczalni.

Pierścienie podlegające dalszej obróbce cieplnej w istniejącym wydziale obręczami mogę być rozładowywane z dołów bezpośrednio na wagony kolejowe lub do stojaków zlokalizowanych na składowisku wyrobów i dopiero po tym ładowane na wagony. Pierścienie nie podlegające dalszej obróbce cieplnej będą rozładowywane do stojaków na składowisku i stamtąd pojedynczo podawane do stanowiska kontrolnego, Na stanowisku kontrolnym będę sprawdzane w zależności od wymagań, wymiary pierścieni, twardość i wady wewnętrzne, Sprawdzone pierścienie będę ponownie składowane na składowisku gotowej produkcji.

Rys. Przykład składowanych obręczy w specjalnych dołach

3.8 Obróbka cieplna wyrobów gotowych

Obręcze kolejowe objęte są szeregiem międzynarodowych i krajowych przepisów, norm oraz wymagań warunkujących ich dopuszczenie do eksploatacji. W ostatnich latach podstawowym wymogiem jest dostawa obręczy w stanie ulepszonym cieplnie.

Rodzaj obróbki cieplnej wytworzonych obręczy może być różna. Dokładne warunki i rodzaj obróbki ustala się każdorazowo dla poszczególnych rodzajów obręczy i w zależności od zawartości węgla i manganu.

W zależności od przeznaczenia wyrobu gotowego stosuję się zabiegi:

-Obręcze wagonowe normalnotorowe - stosuje się normalizowanie lub ulepszanie cieplne.

-Obręcze lokomotywowe normalnotorowe - stosuje się ulepszanie cieplne.

-Obręcze tramwajowe, wąskotorowe i dla kolei przemysłowych - stosuje się normalizowanie lub ulepszanie cieplne.

-Pierścienie - stosuje się normalizowanie, ulepszanie cieplne , wyżarzanie odprężające lub wyżarzanie zmiękczające.

Wyżarzanie normalizujące jest to zabieg obróbki cieplnej któremu można poddawać obręcze lokomotywowe normalnotorowe, obręcze tramwajowe, wąskotorowe i dla kolei przemysłowych oraz pierścienie. Polega na nagrzaniu wyrobu do temperatury powyżej Ac3 lub Accm, wygrzaniu w tej temperaturze i studzeniu w spokojnym powietrzu w celu uzyskania drobnego ziarna, równomiernego rozłożenia składników strukturalnych, zwiększenia wytrzymałości i plastyczności, polepszenia obrabialności, zmniejszenia naprężeń własnych lub przygotowania do dalszej obróbki cieplnej.

Czas wygrzewania w temperaturze normalizacji 2÷3 godz. w zależności od wielkości i ilości stosów. Temperaturę normalizacji dla danego wytopu ustala się z uwzględnieniem gatunku i składu chemicznego. Po wytrzymaniu w temperaturze normalizacji należy maksymalnie przytłumić palniki ( piece 3100 mm) , odsunąć termopary ( piece 2800 mm), odkryć piec, wyjechać ze stosem i pozostawić do ostudzenia w spokojnym powietrzu.

W przypadku normalizowania w piecu komorowym z wysuwnym trzonem obręcze lub pierścienie rozmieszcza się równo na podporach umieszczonych na trzonie pieca ułożone poziomo , aby nie dopuścić do powstania odkształceń podczas obróbki..

Temperaturę w piecu należy podnosić równomiernie na całej długości komory pieca z szybkością 50÷100º C/godz., aż do osiągnięcia temperatury przepisanej dla danego wytopu w karcie fabrykacyjnej obróbki cieplnej. Po osiągnięciu temperatury należy pierścienie lub obręcze wygrzewać przez 2÷4 godz. w zależności od wymiarów i masy wsadu. Po zakończeniu wygrzewania należy wyjechać z trzonem i studzić materiał w spokojnym powietrzu pozostawiając materiał na trzonie pieca.

Ulepszanie cieplne jest zabiegiem obróbki cieplnej polegającym na hartowaniu a następnie odpuszczaniu.

-Hartowanie -polega na austenityzowaniu wyrobu i następnie jego oziębianiu w celu uzyskania struktury martenzytycznej lub bainitycznej odznaczającej się wyższą twardością i wytrzymałością oraz mniejszą plastycznością.

Obręcze lub pierścienie ładowane są do pieców przygotowanych w następujący sposób :

po okresie postoju pieców należy przed załadunkiem do nich stosów nagrzać piece do temperatury 400÷500º C; czas nagrzania pieców zależy od stopnia ich wystudzenia i wynosi 4÷6 godzin

w czasie normalnego toku produkcji piece po wyciągnięciu ostatniego stosu należy pozostawić otwarte z maksymalnie przytłumionymi palnikami do osiągnięcia temperatury 400÷500º C.

Po załadunku do przygotowanych w ten sposób pieców obręcze lub pierścienie należy wytrzymać 15 - 20 min. bez zapalania palników, a następnie podgrzewać równomiernie do temperatury hartowania z szybkością 80÷150 C/godz. w zależności od gabarytów wyrobu i gatunku stali. Dla każdego wytopu zakres temperatur jest szczegółowo ustalany przez Mistrza ds. Obróbki Cieplnej na podstawie analizy chemicznej i wpisany do karty fabrykacyjnej. W temperaturze hartowania obręcze lub pierścienie należy wygrzewać przez 2÷3 godziny licząc od momentu wyrównania się temperatury stosu.

Przy obsadzaniu pieca dwoma lub trzema stosami po wyjęciu każdego stosu piec należy przykryć. Obręcze lub pierścienie hartuje się w roztworze polimerowym lub w wodzie. Stos obręczy lub pierścieni bezpośrednio po wygrzaniu i zdjęciu pokrywy pieca należy przenieść suwnicą nad wannę hartowniczą i rozpocząć zanurzanie. Czas hartowania w roztworze polimerowym w zależności od masy stosu i gatunku stali wynosi 5÷20 min., a w wodzie 2÷5 min.

Czas chłodzenia stosu obejmuje okres do chwili wynurzenia się z ośrodka pierwszej sztuki z góry stosu. Wannę hartowniczą należy wypełnić wodą do 90% pojemności , a następnie dodać odmierzoną ilość koncentratu Aqua-Quench EC/WE w ilości odpowiadającej założonemu stężeniu i uzupełnić poziom ośrodka wymaganego poziomu. Po przygotowaniu kąpieli należy ją mieszać z intensywnością ok. 75%. Eksploatację kąpieli należy rozpocząć nie wcześniej niż po upływie 3 godzin od jej przygotowania.

Podczas eksploatacji należy kontrolować następujące parametry:

stężenie kąpieli poprzez pomiar lepkości 2 razy na tydzień (w laboratorium huty)

Ph raz na tydzień - w laboratorium huty

poziom grzybów i bakterii (min. raz na miesiąc)

zawartość ciał stałych raz na miesiąc

Ponadto należy przestrzegać następujących zaleceń:

zabezpieczyć roztwór przed przedostaniem się niepożądanych substancji(np. oleju)

w czasie przerw w pracy dłuższych niż 24 godziny mieszać kąpiel przez 2 godziny 2 razy na dobę

nie dopuszczać do przekroczenia temperatury kąpieli powyżej 70º C

nie dopuszczać do przekroczenia temperatury stosu po ochłodzeniu w kąpieli powyżej 80º C

raz w miesiącu spuścić kąpiel do zbiornika zapasowego i wannę oczyścić z zanieczyszczeń

nagrzanie kąpieli do temperatury pracy należy przeprowadzać za pomocą nagrzanych stosów z materiału złomowego

przy przechowywaniu roztworu w zbiorniku zapasowym należy zabezpieczyć mieszanie jak podczas przerw w pracy

temperatura pracy kąpieli powinna wynosić 20÷60º C

Odpuszczanie - nagrzanie uprzednio zahartowanego wyrobu do temperatury niższej od Ac1 i chłodzenie w celu obniżenia stopnia nietrwałości struktury, zmiany struktury i własności materiału w kierunku zbliżenia struktury do stanu równowagi .

Zabieg ten może być stosowany w trzech zakresach temperatur w zależności od składu chemicznego wyrobu gotowego oraz własności wytrzymałościowych i można go podzielić na:

-odpuszczanie niskie - odpuszczanie w zakresie temperatur do 250 °C.

-odpuszczanie średnie - odpuszczanie w zakresie temperatur 250 ÷ 500 °C.

-odpuszczanie wysokie - odpuszczanie w zakresie temperatur pomiędzy 500 °C i Ac1.

Piec do odpuszczania powinien przed załadunkiem mieć temperaturę 300÷400º C. Stos obręczy lub pierścieni po wyjęciu z kąpieli należy natychmiast załadować do pieca.

Po załadunku stosu do pieca piec należy przykryć i wytrzymać 15 min. bez podgrzewania palnikami, a następnie podgrzewać stopniowo i równomiernie z szybkością około 50÷150º C/godz. do osiągnięcia temperatury odpuszczania przepisanej dla danego wytopu.

W zaleconej temperaturze odpuszczania obręcze lub pierścienie należy wygrzać przez 3÷4 godz., a następnie wyjechać ze stosem i pozostawić do ostudzenia w spokojnym powietrzu lub chłodzić w ośrodku w zależności od gatunku stali

Wyżarzanie odprężające - nagrzanie wyrobu do temperatury poniżej Ac1, wygrzanie w tej temperaturze i studzenie w celu zmniejszenia naprężeń.

Wyżarzanie jest obowiązkowe dla obręczy i pierścieni poddanych prostowaniu na zimno oraz dla pierścieni na łożyska o średnicy zewnętrznej powyżej 1600 mm oraz w przypadku zapisu w karcie obiegowej. Należy je prowadzić w temperaturze

450 +/-20º C. Szybkość nagrzewania 100º C/godz., czas wygrzewania w temperaturze odprężania 2 min/1 mm grubości przekroju. Chłodzenie z temperatury odprężania do 200º C z piecem, a następnie w spokojnym powietrzu.

Wyżarzanie zmiękczające - nagrzanie wsadu do temperatury poniżej Ac1dla stali węglowych, nisko- i średniostopowych lub nieco powyżej Ac1 dla stali wysokostopowych, następnie wygrzanie i powolne studzenie , w celu zmniejszenia twardości, zwiększenia plastyczności i polepszenia obrabialności.

W tabeli Został przedstawiony pełny zakres parametrów obróbki cieplnej

Lp |

Gatunek stali |

Temperatura normalizacji ºC |

Temperatura hartowania ºC |

Ośrodek |

Temperatura odpuszczania ºC |

Temperatura wyżarzania zmiękczającego °C |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

10, 15, 20 |

880 ÷ 920 |

- |

- |

- |

- |

|

2 |

25, C22.8 |

880 ÷ 920 |

- |

- |

- |

- |

|

3 |

30 |

870 ÷ 910 |

- |

- |

- |

- |

|

4 |

35 |

860 ÷ 900 |

- |

- |

- |

- |

|

5 |

40 |

850 ÷ 890 |

- |

- |

- |

- |

|

6 |

45, C45 |

840 ÷ 880 |

820 ÷ 860 |

Woda lub roztwór polimerowy 5,5%+-0,5% |

550 ÷ 660 |

- |

|

7 |

St3S, RSt37.2 |

890 ÷ 920 |

- |

- |

- |

- |

|

8 |

St4S |

880 ÷ 910 |

- |

- |

- |

- |

|

9 |

St5 |

860 ÷ 900 |

- |

- |

- |

- |

|

10 |

St6 |

840 ÷ 870 |

- |

- |

- |

- |

|

11 |

St7 |

830 ÷ 870 |

- |

- |

- |

- |

|

12 |

18G2A, St52-3, S355J2G3 |

920 ÷ 940 |

- |

- |

- |

- |

|

13 |

A105 |

920 ÷ 940 |

- |

- |

- |

- |

|

14 |

50 |

830 ÷ 870 |

810 ÷ 850 |

Woda lub roztwór polimerowy 5,5%+-0,5% |

550 ÷ 660 |

- |

|

15 |

55 |

830 ÷ 870 |

810 ÷ 860 |

Roztwór polimerowy 5,5%+-0,5% |

550 ÷ 660 |

- |

|

16 |

60 |

820 ÷ 860 |

800 ÷ 840 |

Roztwór polimerowy 5,5%+-0,5% |

550 ÷ 660 |

- |

|

17 |

P54, B2 |

820 ÷ 850 |

830 ÷ 860 |

Woda lub roztwór polimerowy 5,5%+-0,5% |

480 ÷ 630 |

- |

|

18 |

P55A, B5 |

810 ÷ 840 |

820 ÷ 850 |

Woda lub roztwór polimerowy 5,5%+-0,5% |

480 ÷ 630 |

- |

|

19 |

P60, B6 |

810 ÷ 840 |

810 ÷ 840 |

Woda lub roztwór polimerowy 5,5%+-0,5% |

480 ÷ 630 |

- |

|

20 |

P70 |

810 ÷ 840 |

800 ÷ 840 |

Woda lub roztwór polimerowy 5,5%+-0,5% |

450 ÷ 630 |

- |

|

21 |

40H |

840 ÷ 870 |

850 ÷ 870 |

Roztwór polimerowy 6,5%+-0,5% |

500 ÷ 670 |

- |

|

22 |

40HM, 42CrMo4 |

840 ÷ 880 |

830 ÷ 860 |

Roztwór polimerowy 6,5%+-0,5% |

540 ÷ 650 |

- |

|

23 |

45HN |

840 ÷ 880 |

820 ÷ 850 |

Roztwór polimerowy 6,5%+-0,5% |

550 ÷ 6502 |

- |

|

24 |

45HNM |

840 ÷ 880 |

820 ÷ 850 |

Roztwór polimerowy 6,5%+-0,5% |

550 ÷ 6502 |

- |

|

25 |

25HM |

860 ÷ 890 |

850 ÷ 890 |

Roztwór polimerowy 6,5%+-0,5% |

540 ÷ 680 |

- |

|

26 |

16HG |

860 ÷ 900 |

- |

- |

- |

- |

|

27 |

18HGM |

870 ÷ 900 |

- |

- |

- |

- |

|

28 |

B1 |

820 ÷ 850 |

- |

- |

- |

- |

|

29 |

B3 |

810 ÷ 840 |

- |

- |

- |

- |

|

30 |

B4 |

800 ÷ 830 |

- |

- |

- |

- |

|

31 |

20H2N4A |

- |

- |

- |

- |

640 ÷ 680 |

|

2 chłodzenie w roztworze polimerowym 6,5%

tab. zakres temperatur dla poszczególnych zabiegów obróbki cieplnej

4.Komputerowe wspomaganie technologii wytwarzania obręczy

4.1 Programy związane projektowaniem technologii i sterowaniem walcarki.

Proces walcowania obręczy i pierścieni jest jednym z najtrudniejszych procesów przeróbki plastycznej. Kształt i wymiary geometryczne kotliny walcowniczej oraz parametry kinematyczne procesu walcowania nie są stałe, ponieważ obydwie kotliny walcownicze (promieniowa i osiowa) zmieniają się w sposób ciągły. Cały czas zmienia się grubość i wysokość ścianki pierścienia, a także stale rośnie jego średnica podczas obrotu w walcarce.

W kotlinie promieniowej tylko jeden walec jest napędzany, zaś trzpień ma mniejszą średnicę od walca napędzającego, co powoduje zakrzywianie walcowanego pasma. Przesuw trzpienia wpływa na ciągłą zmianę grubości ścianki w kotlinie osiowej zaś walce stożkowe przesuwają się stosownie do wzrostu średnicy pierścienia. Dlatego prędkość obwodowa walców stożkowych nie może być stała, musi się zmieniać. Jeden walec musi się również przesuwać w celu redukowania wysokości pierścienia. Tak skomplikowany proces wymaga ciągłego sterowania tymi ruchami i ciągłej kontroli. Dynamiczny rozwój sprzętu komputerowego w ostatnich latach spowodował znaczny wzrost możliwości dokładnego modelowania skomplikowanych procesów plastycznej przeróbki metali i powstało wiele programów symulacyjnych wspomagających kompleksowo projektowanie technologii procesów i jak również programów które w określony sposób kontrolują przebieg całego procesu powstawania pierścieni i obręczy.

W dawnych walcarkach uzyskanie wyrobu gotowego o zadowalających wynikach zależało od doświadczenia i umiejętności obsługującego pracownika. Obecnie zostało wprowadzone szereg modernizacji systemu sterowania.

Wymagania stawiane systemom automatycznej regulacji procesów walcowania muszą uwzględniać :

- zapobieganie błędom kształtu

- jednolitość struktury

- poziom tolerancji

- elastyczność wyboru strategii walcowania

- optymalne wykorzystanie wydajności

- niezawodność systemu

Dla zoptymalizowania parametrów w celu uniknięcia kosztownych prób konieczne jest takie ich opracowanie, aby błąd powstały podczas walcowania był jak najmniejszy i można było jak najszybciej doprowadzić do optymalnego przebiegu procesu. Narzędziem, które jest tutaj nieodzowne, są programy symulacyjne i programy do opracowywania danych wprowadzanych do systemu sterowania.

Programy stosowane do projektowania technologii i sterowania walcarką zostały przedstawione w tabeli poniżej.

Etap procesu |

Program |

Producent |

Funkcje |

Projektowa-nie technologii |

RRCharge

RingRoll

PROFILE ROLLTECH |

AGH Kraków

AGH Kraków

SMS EUMUCO Witten

|

Analiza objętości przedkuwki

Symulacja procesu wytwarzania

Opracowanie parametrów procesu, symulacja walcowania |

Produkcja

|

Program sterowania prasy

CARWIN

|

SMS EUMUCO Witten

SMS EUMUCO Witten |

Wprowadzanie danych, sterowanie spęczaniem

Wprowadzanie danych pierścienia, walcarki, obserwacja procesu |

Kontrola walcowania

|

ROLLTRONIC

DATALOGGER |

SMS EUMUCO Witten |

System pomiarowy

Zapis I analiza parametrów procesu |

Tab. Programy stosowane do projektowania technologii i sterowania walcarką

4.2 Programy symulacyjne

4.2.1 Program RingRoll

Program RingRoll jest rozbudowanym programem symulacyjnym obejmującym cały proces technologiczny od nagrzewania poprzez spęczanie, dziurowanie i walcowanie. Oparty jest na termo-mechaniczno-mikrostrukturalnym modelu matematycznym. Umożliwia to analizę zmian zachodzących w wyrobie oraz poprawność doboru kształtu narzędzi i parametrów temperaturowych , dzięki czemu stanowi narzędzie technologa na etapie przygotowania technologii, zwłaszcza przy nowych uruchomieniach, co pozwala na ograniczenie ilości prób wdrożeniowych

Złożoność programu jest znaczna zarówno ze względu na szereg modeli matematycznych użytych do symulacji, jak też ze względu na trójwymiarowość procesu. W trakcie symulacji można analizować zmiany temperatury na przekroju wyrobu w zależności od etapu procesu, płynięcie materiału czyli kształt w danym momencie oraz zmiany mikrostruktury.

Stopień złożoności programu jest znaczny zarówno ze względu na szereg modeli matematycznych użytych do symulacji, jak również ze względu na fakt, iż proces jest trójwymiarowy. Realizacja numeryczna przedstawionego zadania wymaga komputerów o znacznej mocy obliczeniowej i o dużych obszarach pamięci operacyjnej. Program może być jednak bez przeszkód realizowany na nowoczesnych komputerach klasy IBM PC. Graficzny interfejs użytkownika ułatwia obsługę zbudowanego systemu symulacji komputerowej procesu walcowania pierścieni i pozwala na łatwą organizację procesu wprowadzania danych i wykonywania obliczeń symulacyjnych oraz prostą prezentację wyników obliczeń. Dzięki tej części systemu, obliczenia mogą być wykonywane przez technologów z małym doświadczeniem w zakresie numerycznego modelowania.

Rys. Program RingRoll - obraz na monitorze.

4.2.2 Program RRCharge

Program RRCharge jest programem pomocniczym służącym do sprawdzenia objętości przedkuwki i jej zgodności z objętością pierścienia oraz do wyboru krzywej walcowania

Zarówno program RRCharge jak i RingRoll zostały opracowane przez zespół AGH Kraków Programy służą do analizy kształtu przedkuwki oraz doboru narządzi poprzez kontrolę procesu wytwarzania na drodze jego symulacji

Rys. Program RRCharge

4.3 Program ROLLTECH

Program ROLLTECH służy do przygotowania parametrów, które operator wprowadza do programu sterowania walcarki jest narzędziem technologa na drodze od pierścienia nieobrobionego przez pierścień odwalcowany do przedkuwki z prasy i bloczka wsadowego z uwzględnieniem parametrów walcowania i potrzebnych nastawów walcarki. Składa się on z pięciu podstawowych modułów, które umożliwiają :

- skompletowanie danych i obliczenie przedkuwki. Za pomocą komputera obliczane są wymagane wymiary na gorąco

z uwzględnieniem naddatków, tolerancji i własności materiału. Wyliczane są również wymiary przedkuwki i jej geometria.

- opracowywanie parametrów walcowania dla CAR. Moduł umożliwia automatyczne obliczenie parametrów. Umożliwia on dokładne rozpoznanie możliwości wykonania pierścieni, analizę parametrów, sił i momentów, ich graficzne przedstawienie oraz ustalenie granicznych wielkości.

- ustalenie wymiarów przedkuwki i parametrów dla prasy. Wyliczane są najkorzystniejsze technologicznie wymiary przedkuwki z uwzględnieniem możliwości technologicznych prasy.

- symulację procesu. Proces symulacji jest przeprowadzany dla wyliczonych wartości.

Za pomocą systemu programowego ROLLTECH może być sprawdzana zdolność do walcowania pierścieni, obciążenie maszyny, czas walcowania i wymiary przedkuwki. Informacji tych nie można uzyskać stosując program standartowy będący w wyposażeniu programu CAR. Dlatego przygotowanie danych przez ROLLTECH jest pierwszym krokiem przy przygotowywaniu zamówienia, natomiast program standartowy może być stosowany tylko warunkowo dla pierścieni o już sprawdzonej technologii wykonania.

Rys. Schemat programu ROLLTECH

Podstawowe elementy systemu i jego logiczne, wzajemne połączenia pokazuje rysunek. Program jest zamknięty w dwóch pionowych i trzech poziomych segmentach. Segmenty programu poziomego pokazują geometrię obrabianego pierścienia, produkcję i poszerzają wiedzę „know - how".

W stosunku do technologii walcowania należy odróżnić tutaj dwie rzeczy: „małą pętlę", która ogranicza się do części programu 1 i 2 oraz „dużą pętlę", która zawiera część trzecią, symulację i końcową część piątą, tworząc w ten sposób segment „know - how".

„Mała pętla" jest przeznaczona dla codziennych, szybkich i rutynowych oprogramowań walcarki. Zawiera ona blok danych, pozwalających na bezpośrednie sterowanie walcarką nawet przez operatora, który nie ma żadnych doświadczeń technologicznych w tej dziedzinie.

„Duża pętla" przeznaczona do generacji parametrów procesu pozwala również zoptymalizować teoretycznie przebieg walcowania. W tym celu program tej pętli zmienia parametry procesu i nawet poprawia geometrię odkuwki pierścienia. Typowe zmiany obejmują powiększenie średnicy odkuwki pierścienia lub korektę wysokości odkuwki.

System komputerowy CAR, zastosowany w promieniowo - osiowych walcarkach pierścieni jest systemem interaktywnym (oddziałującym na siebie), w którym sekwencje walcowania mogą być w specyficzny sposób optymalizowane. Działanie systemu CNC (computerized numerical control) w pełnej automatyce zapewnia odtwarzalność sekwencji zoptymalizowanego walcowania i szybki dostęp do wymaganych danych.

Dane wejściowe do programowania procesów walcowania są kodowane i gromadzone w blokach pamięci CAR / ROLLTECH. Przy walcowaniu różnych pierścieni, takie podejście stopniowo prowadzi do utworzenia zbiorów o dużej pojemności, przechowywanych w technologicznej bazie danych. Zbiory danych są wykorzystywane następnie do optymalizacji procesu walcowania. Oryginalne wymagane wartości, mianowicie:

dane walcarki;

dane materiału;

geometria pierścienia i odkuwki wstępnej;

blok danych CAR

są zachowane w odpowiednich wyjściach danych programu technologicznego

ROLLTECH.

Aktualne dane CNC (często poprawione) dla walcarki, a mianowicie:

geometria pierścienia i odkuwki wstępnej;

proces walcowania i szybkość wzrostu profilu;

parametry CAR;

bazowe nastawki walcarki;

mogą być podstawą do utworzenia odpowiedniej dokumentacji bezpośrednio na pulpicie sterowniczym lub mogą być przesłane z powrotem do komputera technologicznego PC do dalszego przetworzenia. Dane odnoszące się do procesu walcowania, tj.:

siły i momenty;

trajektorie;

sygnały regulacji

są rejestrowane przez odpowiedni rejestrator. Dane te są także bezpośrednio dostępne

dla komputera PC, gdzie mogą być przetwarzane.

Inne dane, które nie mogą być obsłużone przez komputer, takie jak:

brakujące nastawy walcarki (np. wysokość stołu);

jakość walcowania (uwagi, notatki);

wielkości zmierzone po zakończeniu walcowania (np. wymiary, temperatura);

temperatura pierścienia i odkuwki

są zanotowane w formie karty danych.

4.4 Program Profile

System programowy PROFILE umożliwia opracowanie przedkuwki dla pierścienia profilowego oraz przeprowadzenie oceny możliwości wykonawczych. Opracowanie kształtu przedkuwki umożliwia dobranie optymalnego kształtu narzędzi prasy,

System obejmuje następujące moduły INPRO - wprowadzanie informacji o pierścieniu

SELPRO - wybór pierścienia z bazy danych

YOLPRO - obliczanie pierścienia i przedkuwki metodą tarcz

DESPRO - konstrukcja przedkuwki

PLOTRO - graficzne przedstawienie wyników na ploterze

ROLLPRO - przedstawienie danych CAR dla pierścieni profilowych.

Rys. Program PROFILE

4.5 Program Carwin

Do wspomagania sterowania walcarką służy program CARWIN.

Program na monitorze umożliwia obserwację aktualnych danych procesu oraz poprzez wywoływanie funkcji menu wprowadzanie danych przedkuwki i pierścienia, danych CAR i nastaw walcarki. Poszczególne punkty podstawowego menu umożliwiają wywoływanie następujących funkcji:

Punkt menu PROCES obejmuje możliwość zmiany ostatniego odcinka krzywej walcowania, start i zatrzymanie programu Data-Logger, wybór średnicy wyłączenia, wywoływanie komunikatów zakłóceń, start rozdziału objętości i start korekcji temperatury.

Punkt menu WEJŚCIE obejmuje wprowadzanie wymiarów przedkuwki i wymiarów gotowego pierścienia, wybór procedury walcowania dla pierścieni profilowych i kołnierzy do rur. Punkt menu DODATKI zawiera programowanie krzywej walcowania, szybkości wzrostu, wprowadzanie średnicy redukcji i luzów osiowych oraz innych parametrów, np. rozdziału objętości.

Rys. Program CARWIN - monitor

4.6 Program Data-Logger

Program Data-Logger służy do rejestracji danych procesu walcowania.Za pomocą tego pakietu można rejestrować podczas walcowania 32 różne parametry. Mogą one później zostać przedstawione numerycznie lub graficznie i służą do optymalizacji procesu i jego analizy.

Rys. Program DATA-LOGGER

4.7 Podsumowanie.

Ze względu na złożoność procesów wytwarzania pierścieni kuto-walcowanych konieczne jest wspomaganie projektowania technologii obliczeniami numerycznymi np. za pomocą programów symulacyjnych oraz wspomaganie walcowania za pomocą systemów numerycznych. Symulacja umożliwia ograniczenie ilości prób oraz obniżenie kosztów wdrażania nowych wyrobów ze względu na ograniczenie ilości osprzętu potrzebnego do prób.

Dalszy rozwój programów symulacyjnych powinien przebiegać w kierunku ich dostosowania do konkretnych wyrobów z uwzględnieniem specyfiki walcowania i płynięcia materiału. Dotyczy to przede wszystkim pierścieni profilowych o nieregularnym kształcie , dla których następuje podczas walcowania przepływ materiału z jednej części przekroju do drugiej oraz występują w różnych punktach przekroju różne prędkości walcowania. Przykładem tego typu pierścieni są np. pierścienie na kołnierze szyjkowe do rurociągów, gdzie źle dobrany kształt przedkuwki prowadzi do powstania błędów kształtu i niewypełnień.

System sterowania walcarki oparty na systemie CAR daje wiele korzyści. Osiąga się przede wszystkim powtarzalność procesu, przy czym dane muszą być dokumentowane. Stwarza to również możliwość ich optymalizacji. Proces jest znacznie szybszy, maszyna może pracować przy granicznych wartościach, które byłyby nie do przyjęcia przy ręcznej obsłudze. Przebieg walcowania jest niezależny od obsługi, tzn. dobór sił jest automatyczny, napędy nie są przeciążone a pierścień osiąga zadane wymiary i kształt.

Proces jest w pełni programowalny, jego parametry rejestrowane i przechowywane w pamięci.

System sterowania jest również w pełni rozwojowy, przy czym główne kierunki rozwoju obejmują uniezależnienie procesu od obsługi i optymalizację walcowania.

5. Opis wad walcowanych pierścieni i obręczy.

Gotowy wyrób po procesie walcowania poddawany jest ścisłej kontroli podczas , której uwidacznia się szereg wad, które mogą zdyskwalifikować go. Obowiązujące aktualnie normy państwowe dopuszczają naprawę mniejszych wad powierzchniowych obręczy. Wady głównie uwidaczniają się na powierzchniach bocznych obręczy i mogą występować w postaci pęknięć, zawalcowań jak i również wtrąceń niemetalicznych . W większości przypadków wady pojawiają się na bocznych powierzchniach i wykrywane są dopiero przy obróbce mechanicznej gotowych zestawów kolejowych i stanowią przyczynę wybrakowania znacznej ilości obręczy.

Obręcze kolejowe wytwarzane są ze stali zawierającej ok. 0.55%C, ok. 0.8% Mn i ok. 0.3% Si.

W stanie obrobionym cieplnie podstawowym składnikiem mikrostruktury obręczy jest perlit. Ponadto mogą występować pojedyncze ziarna ferrytu. Struktura przedstawiona poniżej jest typowa dla stali o składzie chemicznym wymaganym na obręcze kolejowe w stanie obrobionym cieplnie.

. Mikrostruktura obręczy kolejowej

Zakres badań jakości obręczy obejmuje zazwyczaj ocenę:

-wizualną obręczy

-składu chemicznego materiału obręczy

-własności mechanicznych

-makro i mikrostruktury

-składu chemicznego wtrąceń niemetalicznych

-charakteru przełomów próbek

-wad ujawnionych w badaniach defektoskopowych.

Ogólnie przyczyny występowania wad można podzielić na dwie główne grupy:

- metalurgiczne

- eksploatacyjne

Wśród przyczyn metalurgicznych główną rolę odgrywają wtrącenia niemetaliczne. Są to na ogół skupiska złożonych tlenków Mn-Si-Al.

Rys.6. Przykład rozwalcowanego pęcherza . Pow. 20x.

-zgład trawiony 1% nitalem

Trzecią grupą wad metalurgicznych - występującą bardzo rzadko - są płatki wodorowe

Rys. Obraz powierzchni przełomu w obszarze:

płatków wodorowych; słabo rozwinięta powierzchnia przełomu

poza płatkami wodorowymi; przełom transkrystaliczny łupliwy

Skłonność do występowania płatków wykazują przede wszystkim obręcze charakteryzujące się bardzo małą zawartością siarki - poniżej 0.01%.

Podstawową wadą obręczy powstającą w czasie eksploatacji jest tworzenie się na powierzchni tocznej warstewki martenzytu (). Powstaje on w obszarach które w czasie eksploatacji uległy nagrzaniu do temperatury powyżej Ac3. Następnie pod wpływem szybkiego studzenia następuje w tych obszarach przemiana martenzytyczna.

Obraz struktury warstwy martenzytu w materiale obręczy w obszarze powierzchni tocznej

Ten rodzaj wad prowadzi do tworzenia się na powierzchni tocznej obręczy charakterystycznych złuszczeń bądź siatki pęknięć

Odcinek obręczy z wadami powstałymi w obszarze warstwy martenzytu.

Bardzo ważnym warunkiem poprawy jakości obręczy kolejowych jest wykonywanie ich ze stali o wysokiej jakości metalurgicznej. Można to zrealizować poprzez odpowiedni dobór dostawców wsadu na obręcze, gwarantujących wysoką jakość metalurgiczną stali z zastosowaniem wymaganej obróbki pozapiecowej.

Materiał wsadowy przechodzi również bardzo szczegółową kontrolę, gdyż jego niedostateczna jakość i wady w postaci pęknięć, nieciągłości, pęcherzy są uważane za wady dyskwalifikujące , gdy podczas dalszego przerobu przenoszą się na wyrób gotowy powodując niedopuszczalne obniżenie jego jakości. Niektóre wady w czasie przerobu plastycznego mogą zanikać lub ulegać zmniejszeniu, nie wpływając w sposób istotny na jakość wyrobu końcowego. Przy sprawdzaniu materiału wsadowego bierze się pod uwagę takie wady jak:

Porowatość osiowa ( I ) jest to nieciągłość materiału występująca w osi wlewka. Ocenie podlega pole powierzchni tej nieciągłości i jej kształt. Jeżeli porowatość posiada kształt pojedynczej pustki, wówczas należy zmierzyć pole powierzchni. Jeżeli porowatość występuje w postaci dwóch lub więcej pustek sposób postępowania zależy od odległości między nimi. Przy odległości między pustkami mniejszej niż wymiar maksymalny większej z nich, należy potraktować je jako jedną pustkę. Natomiast jeśli odległość między pustkami jest większa od wymiaru maksymalnego największej z nich, należy przeprowadzić pomiar pola największej pustki.

Rzadzizna ( segregacja ) środkowa ( II ) - są to drobne, rozproszone nieciągłości w obszarze środkowym kęsiska. Pomiarowi podlega pole powierzchni zajmowane przez rzadziznę i wyrażone jest jako udział procentowy tego pola w stosunku do przekroju poprzecznego kęsiska.

Pęknięcia wewnętrzne w obszarze brzegowym ( III ) mają postać linii prostopadłych lub ukośnych do boków wlewka. Ocena pęknięć polega na pomiarze długości najdłuższego z nich, ocenie grubości i ilości.

Pęknięcia wewnętrzne w obszarze pośrednim ( IV ) przebiegają najczęściej wzdłuż granic dendrytów, prostopadle do boków wlewka. Ocena pęknięć polega na pomiarze długości najdłuższego z nich, ocenie grubości i ilości.

Pęknięcia wewnętrzne w obszarze środkowym ( V ) są to pęknięcia występujące w odległościach większych niż 100 mm od powierzchni kęsiska, również w osi krzepnięcia wlewka. Ocena pęknięć polega na pomiarze długości najdłuższego z nich, ocenie grubości i ilości. Nie obejmują pęknięć gwiaździstych.

Przy dokonywaniu pomiaru długości pęknięć wewnętrznych należy stosować następującą zasadę :

jeżeli pęknięcie jest przerywane, lecz propaguje wzdłuż tej samej linii, wówczas przy odległości między nimi mniejszej niż długość pęknięcia krótszego należy go traktować jako całość. Przy odległości między pęknięciami większej niż długość pęknięcia krótszego, pęknięcia należy uważać za dwa oddzielne.

jeśli pęknięcie występuje jednocześnie w dwóch strefach obszarowych kęsiska, wówczas należy przypisać go do tej strefy, w której występuje początek tego pęknięcia.

Pęknięcia diagonalne ( VI ) występują wzdłuż zetknięcia się frontów krystalizacji przemieszczających się od dwóch sąsiednich boków w kierunku środka kęsiska. Ocenie podlega długość pęknięcia, jego grubość i lokalizacja. Jeżeli występuje więcej niż jedno pęknięcie należy ocenić długość maksymalną.

Nakłucia i pęcherze ( VII ) występują w strefie przypowierzchniowej i brzegowej kęsiska. Mogą być otwarte i widoczne na powierzchni, bądź znajdować się w wewnętrznych warstwach kęsiska. Kryterium pomiarowym tych wad jest ich ilość oraz wielkość. Ponadto ocenie podlega usytuowanie pęcherzy na przekroju wlewka.

Rys. Templet po próbie głębokiego trawienia - widoczne pęknięcia wewnętrzne: w obszarze pośrednim (1) oraz obszarze środkowym (2) i segregacja środkowa(3)

Rys. Templet po próbie głębokiego trawienia - widoczne pęknięcia wewnętrzne: w obszarze pośrednim (1) oraz obszarze brzegowym (2) i segregacja środkowa (3)

Rys. Templet po próbie głębokiego trawienia - widoczne pęknięcia wewnętrzne: w obszarze pośrednim (1), brzegowym (2) i środkowym (3) oraz pęcherze i nakłucia(4)

Ocenę jakości wsadu prowadzi się w Hucie Bankowej z zastosowaniem Katalogu Wzorców Makrostruktury Kęsisk Odlewanych na MCOS1.Wzorce te zostały opracowane na podstawie doświadczeń przeprowadzonych w laboratoriach huty w czasie produkcji obręczy kół pojazdów szynowych z zastosowaniem wsadów z MCOS1 .Stale szynowe.

(DB/DB-/J.004). Dopuszczalne numery klas wzorców dla grupy jakości K (wsad na obręcze ) przedstawiają się następująco:

- porowatość osiowa .................................................... 3,1

segregacja środkowa ......................................................... 2

pęknięcia wewnętrzne w obszarze brzegowym ........... 2,2,1

pęknięcia wewnętrzne w obszarze pośrednim ........... 1,2,1

pęknięcia wewnętrzne w obszarze środkowym ......... 2,1,1

pęknięcia diagonalne ........................................................ 0

nakłucia i pęcherze...................................................... 1,2,1

Największe znaczenie dla jakości produkowanych obręczy mają pęknięcia wewnętrzne, zwłaszcza w obszarze pośrednim. Po odwalcowaniu ujawniają się na powierzchni wyrobu jako nieciągłości usytuowane lekko skośnie w stosunku do powierzchni tocznej lub wewnętrznej obręczy. Usytuowanie pęknięć na powierzchni bocznej zależy od średnicy obręczy, ale także od obszaru przekroju wsadu na którym wystąpiły. Szczególnie niebezpieczne są pęknięcia ujawniające się w obszarze numeracji obręczy. Duże odkształcenie plastyczne w tym obszarze powoduje otwieranie się pęknięć i w konsekwencji powstanie wybraku. Niedopuszczalne jest występowanie pęknięć diagonalnych. Mniejsze znaczenie ma wielkość wad występujących w części środkowej wsadu, która w procesie technologicznym jest usuwana w postaci wybitki.

Wszystkie wady przedstawione powyżej sprawiają iż gotowa obręcz jest dyskwalifikowana lub jej jakość jest mocno obniżona dlatego należy dążyć do ich całkowitego wyeliminowania lub w takiej części, które umożliwią bezpieczne użytkowanie. Wszystkie badania zarówno na wyrobie gotowym jak i również materiału wsadowego zapewniają uzyskanie obręczy, które będą spełniały odpowiednie normy jakościowe jak i również dodatkowe wymagania stawiane przez odbiorcę.

3

2

1

2

1

3

4

3

2

1

Wyszukiwarka

Podobne podstrony:

praca magisterska Akty kończące ogólne postępowanie administracyjne

praca-magisterska-a11406, Dokumenty(2)

praca-magisterska-a11222, Dokumenty(2)

praca-magisterska-6811, Dokumenty(8)

praca-magisterska-a11186, Dokumenty(2)

praca-magisterska-7383, Dokumenty(2)

Metody treningowe, Mikołaj praca magisterska

praca-magisterska-a11473, Dokumenty(2)

praca-magisterska-6699, Dokumenty(8)

praca-magisterska-7444, Dokumenty(2)

praca-magisterska-6435, Dokumenty(8)

praca-magisterska-wa-c-7459, Dokumenty(2)

praca-magisterska-wa-c-7525, Dokumenty(2)

praca-magisterska-7412, Dokumenty(2)

praca-magisterska-wa-c-7468, Dokumenty(2)

praca-magisterska-7092, 1a, prace magisterskie Politechnika Krakowska im. Tadeusza Kościuszki

praca-magisterska-6860, Dokumenty(1)

więcej podobnych podstron