Wrocław, 9 listopada 2010

Agnieszka Piaskowska

II rok OŚ

1. Wstęp

Ołów jest stosunkowo miękkim, plastycznym, niebiesko-szarym metalem. Jest prawdopodobnie najwcześniej odkrytym metalem, który nie występuje naturalnie w stanie czystym. Galena (PbS) jest głównym minerałem rudy, zwykle w połączeniu z ZnS (sfaleryt). Często zawiera inkluzje srebra i jest jednym z głównych źródeł tego metalu. Głównymi utlenionymi minerałami rudy ołowiu są cerusyt (PbCO3) i anglezyt (PbSO4). Ołów jest jednym z najczęściej używanych metali i stanowi ponad 60% wszystkich produkowanych.

Cynk jest kruchym, krystalicznym, błękitnobiałym metalem. Jego podstawowym minerałem są sfaleryt i smitsonit (węglan cynku).

Cynk łatwo łączy się z innymi metalami tworząc stopy - mosiądz (miedź i cynk), brąz (miedź, cyna i cynk) oraz alpaka (miedź, nikiel i cynk). Cynk jest trzecim z najczęściej używanych metali nieżelaznych po aluminium i miedzi.

Metale te często występują razem w rudach i koncentratach.

Stosuje się szereg technik do pozyskiwania i rozdzielania metali. Stan chemiczny (siarczkowy lub tlenkowy) i względna proporcja metali określa, czy stosowana jest metalurgia ogniowa czy metalurgia wodna, czy też ich kombinacja.

Niektóre z technik są również stosowane do wtórnych surowców lub do mieszanych surowców pierwotnych i wtórnych.

W pewnych przypadkach materiały wtórne są oddzielane, a materiały takie jak pasta akumulatorowa wysyłane są do innych zakładów przetwórczych, które mogą je przetwarzać.

2. Procesy produkcji ołowiu pierwotnego

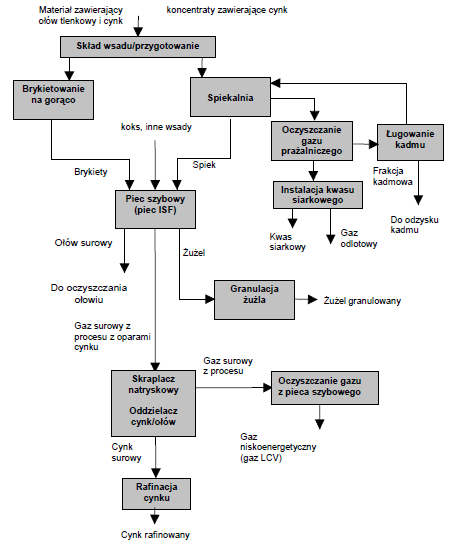

a) Spiekanie / wytapianie w piecu szybowym lub angielskim piecu do wytapiania

Dla masowego wytapiania ołowiu i cynku z ich koncentratów i materiału wtórnego stosowany jest specjalnie zaprojektowany piec szybowy: angielski piec wytopowy (ISF).

Do tego pieca ładowany jest gorący spiek i wstępnie podgrzany koks, jak również gorące brykiety. Z tymi surowcami wdmuchiwane jest powietrze, czasami wzbogacone tlenem.

W rezultacie redukcji tlenków metali wytwarzany jest nie tylko ołów i żużel, ale również cynk, który jest lotny w temperaturze roboczej pieca i wychodzi z ISF razem z gazami odlotowymi pieca.

Gazy zawierają również pewną ilość kadmu i ołowiu. Gazy piecowe przechodzą przez skraplacz natryskowy, w którym ulewa ciekłego ołowiu oziębia gazy i metale są wchłaniane do ciekłego ołowiu.

Powstały stop jest chłodzony, gdy cynk wypływa na powierzchnię i jest oddzielany

od ołowiu.

Cynk rafinowany jest przez destylację.

Ołów jest zawracany do skraplacza rozpryskowego (natryskowego). Za skraplaczem rozpryskowym gazy piecowe niskoenergetyczne (gaz LCV), które zawierają tlenek węgla

i wodór, są oczyszczane i spalane celem podgrzania powietrza i koksu.

Schemat typowego angielskiego procesu wytapiania do produkcji cynku i ołowiu

b) wytapianie bezpośrednie

Do produkcji surowego ołowiu i żużlu stosuje się kilka procesów do bezpośredniego wytapiania z koncentratów ołowiu i z niektórych materiałów wtórnych.

Używane są procesy wytapiania kąpielowego - piece ISA Smelt/Ausmelt (czasami

w połączeniu z piecami szybowymi), w UE i na całym świecie stosowane są procesy Kaldo (TBRC) i zintegrowane procesy QSL. Stosowany jest również zintegrowany proces Kivcet oraz proces wytapiania w piecu zawiesinowym.

W piecach ISA Smelt/Ausmelt i QSL stosowany jest wilgotny, grudkowany wsad,

a w procesach Kaldo i Kivcet . wsad suchy.

3. Procesy produkcji ołowiu wtórnego

Wprawdzie wydobycie ołowiu w kopalniach nadal stanowi istotne źródło podaży tego surowca, jednak coraz większa ilość tego metalu jest odzyskiwana ze starych sprzętów. Sposób, w jaki wykorzystuje się ołów, pozwala bowiem na stosunkowo łatwe zidentyfikowanie ołowianych elementów w danym urządzeniu i ich wyodrębnienie,

co sprawia, że recykling jest bardzo opłacalny. Obecnie na całym świecie już ponad połowa podaży tego metalu pochodzi nie z pierwotnego, lecz z wtórnego źródła - a w niektórych krajach odzyskuje się 100% wykorzystanego ołowiu! Na konieczność recyklingu zwraca

się zresztą coraz większą uwagę, ponieważ przy dzisiejszym tempie wydobycia zasoby ołowiu mogą się wyczerpać już w połowie bieżącego stulecia.

Złomowane baterie samochodowe (samochodowe, tradycyjne i rezerwowe) są głównym źródłem wtórnego ołowiu.

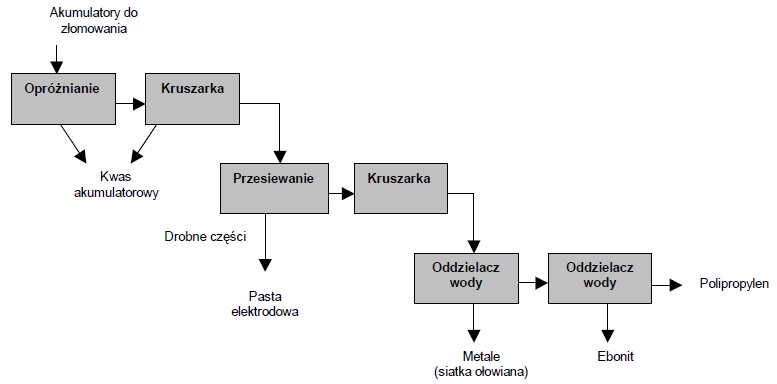

Istnieją dwa główne rodzaje procesu dla odzysku ołowiu z akumulatorów samochodowych:

a) proces Varta - akumulatory są opróżniane z kwasu i w całości ładowane do pieca szybowego

b) procesy MA i CX - akumulatory są opróżniane z kwasu, rozbijane i rozdzielane

na różne frakcje z zastosowaniem odpowiedniego sprzętu automatycznego

Szkic typowego procesu odzysku ze złomowanych akumulatorów

4. Rafinacja ołowiu

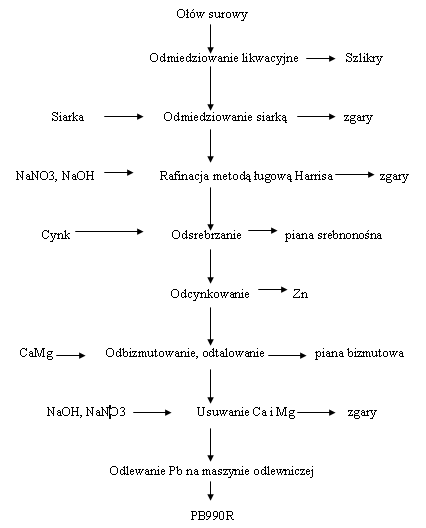

Schemat procesu rafinacji ołowiu

Ołów surowy może zawierać różne ilości miedzi, srebra, bizmutu, antymonu, arsenu i cyny. Ołów odzyskiwany ze źródeł wtórnych może zawierać podobne zanieczyszczenia,

ale najczęściej dominuje antymon i wapń.

Rafinacja ołowiu jest to proces oczyszczania surowego ołowiu z zanieczyszczeń.

Istnieją dwie metody oczyszczania surowego ołowiu: oczyszczanie elektrolityczne

i oczyszczanie pirometalurgiczne.

Oczyszczanie elektrolityczne stosuje anody z odmiedziowanego ołowiu surowego i katody rozruchowe z czystego ołowiu. Jest to proces kosztowny i rzadko stosowany.

Oczyszczanie pirometalurgiczne składa się z szeregu procesów przedstawionych

na schemacie, które prowadzą do uzyskania surowego ołowiu zawierającego ponad 99,9%czystego pierwiastka.

Skrót PB990R oznacza, że po procesie rafinacji surowy materiał zawiera 99.990% ołowiu

5. Procesy produkcji cynku pierwotnego

Cynk może być produkowany z surowców pierwotnych metodami pirometalurgicznymi (metoda ogniowa) lub hydrometalurgicznymi.

Metody pirometalurgiczne są stosowane w innych częściach świata, ale stopniowo tracą

na znaczeniu i nie stosuje się ich w UE dla prostych koncentratów cynku.

Proces pirometalurgiczny z angielskim piecem do wytapiania (ISF) jest nadal ważny w UE, ponieważ umożliwia on równoczesną obróbkę złożonych koncentratów ołowiowo-cynkowych i surowca wtórnego, dając możliwy do sprzedaży ołów i cynk. Można w nim również zużywać pozostałości z innych procesów.

Metoda ogniowa (pirometalurgiczna) polega a na redukcji tlenku cynkowego za pomocą reduktora węglowego w muflach poziomych lub pionowych ogrzanych do ok. 1200 °C. Zredukowany cynk uchodzi z mufli w postaci pary do nadstawki (kondensatora), w której skrapla się; wybierany z nadstawek ciekły cynk surowy poddawany jest następnie rafinacji

w celu usunięcia domieszek

Proces hydrometalurgiczny jest stosowany do koncentratów siarczków cynku (blendy), tlenków, węglanów lub krzemianów i jest odpowiedzialny za około 80% całkowitej światowej produkcji . Większość urządzeń produkcyjnych UE stosuje proces

elektrolityczny.

Metoda hydroelektrometalurgiczna polega na ługowaniu wyprażonego koncentratu rozcieńczonym kwasem siarkowym. Otrzymany w wyniku ługowania roztwór siarczanu cynkowego oczyszcza się z domieszek, po czym następuje wydzielenie cynku

z oczyszczonego roztworu w wannach elektrolitycznych z nierozpuszczalnymi anodami. Wydzielony na katodach cynk zdejmuje się z nich, przetapia i odlewa w płyty.

Metoda elektrotermiczna,tj. wytwarzanie cynku z rud i koncentratów w piecach elektrycznych stosowana przez przemysłcynkowy w bardzo ograniczonym zakresie.

6. Procesy produkcji cynku wtórnego

Złom i pozostałości, które są właściwe i znaczące dla przemysłu wtórnego cynku obejmują:

• pył z wytwarzania stopów miedzi,

• pozostałości z przemysłu odlewania kokilowego,

• popioły, kożuchy powierzchniowe i twardy cynk (z dna wanny) z przemysłu cynkowania,

• stare pokrycia dachowe i inne materiały z blachy cienkiej,

• nieżelazna frakcja z rozdrabniania starych samochodów

i innych produktów zawierających głównie stal,

• pył z wytwarzania stali w łukowych piecach elektrycznych

i z wytwarzania żeliwa,

• pozostałości z chemicznego stosowania cynku i spalonych opon.

7. Rafinacja cynku

Rafinacja cynku ma na celu uzyskanie cynku o zawartości 99,8% czystego cynku, przeprowadza się ją dwoma sposobami:

Pierwszy - poprzez segregację metodą trzech warstw.

Polega ona na oddzielaniu cynku od domieszek na podstawie różnicy gęstości w wyniku przetopienia cynku w piecu wannowym w temperaturze 500-550oC przy zastosowaniu atmosfery redukcyjnej czyli zawierającej wodór.

Zn czysty 99% - I warstwa

Fe, Bi, Pb - II warstwa

Ołów twardy - III warstwa

Drugi polega na tym, że istnieją 2 lub 3 kolumny rektyfikacyjne w których znajdują się skrzynki zawierające na dnie otwory. Otrzymany rektyfikowany cynk poddawany jest powtórnemu przetopieniu w piecu wannowym i odlany do form po skrzepnięciu których poddaje się przeróbce plastycznej na gorąco. Z tak wytworzonego cynku otrzymujemy blachy, pręty, rury, itp.

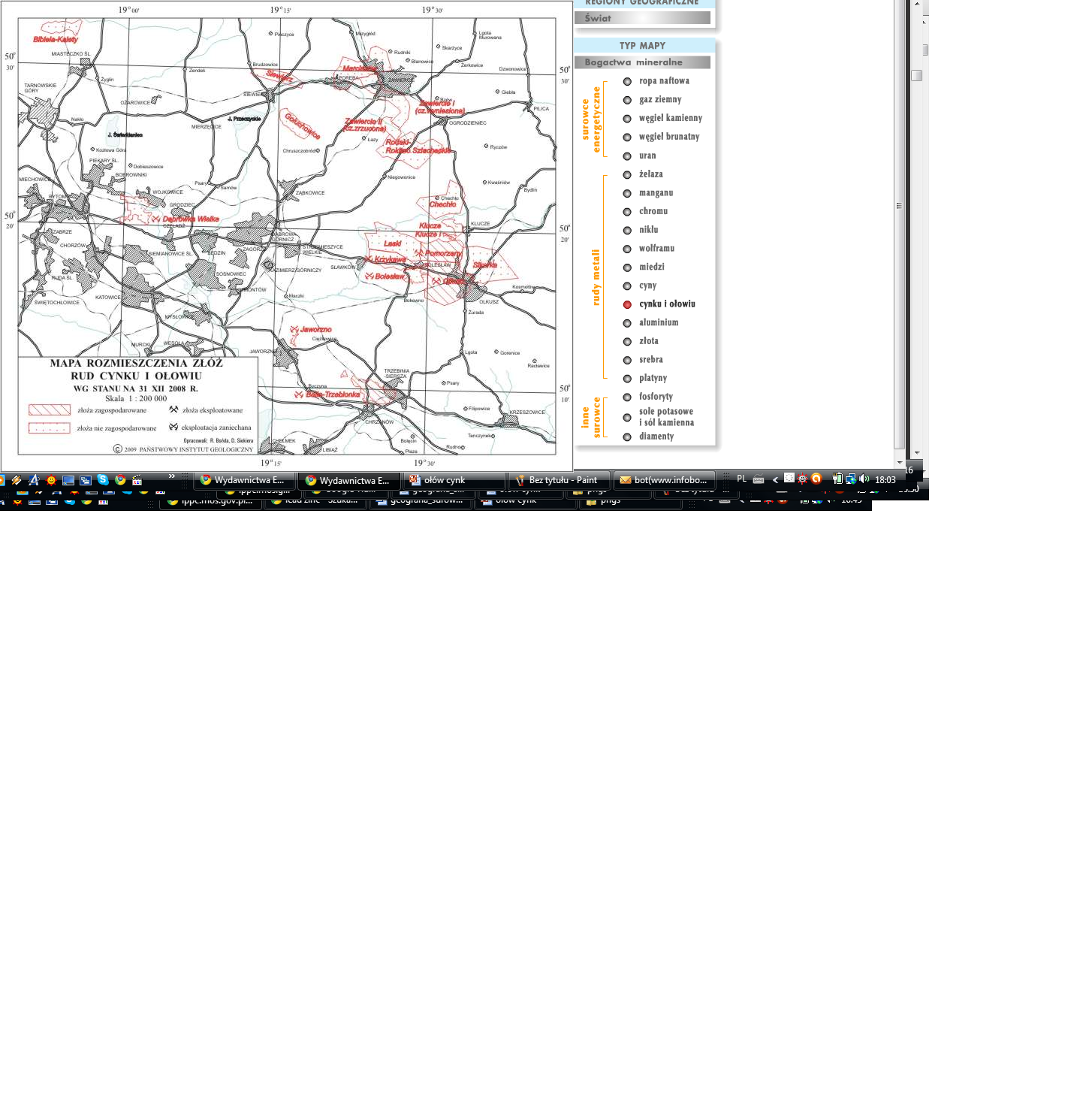

8. Występowanie rud cynku i ołowiu

Rudy cynki u ołowiu rozrzucone są praktycznie po całym świecie.

W Polsce występują w północnym i północno-wschodnim obrzeżeniu Górnośląskiego Zagłębia Węglowego.

Złoża te związane są z formacją skał węglanowych obszaru śląsko-krakowskiego, który jest zbudowany ze skał permo-mezozoicznych monoklinalnie leżących na utworach paleozoicznych. Mineralizacja cynkiem i ołowiem występuje w skałach wieku od dewonu

po jurę.

Znaczenie przemysłowe mają głównie rudy związane z tzw. dolomitami kruszconośnymi środkowego triasu (wapienia muszlowego).

Rudy występują w postaci pseudo-pokładów, poziomych soczew lub wypełnień gniazdowych.

Region śląsko-krakowski uważany jest za największy na świecie obszar wystąpień złóż Zn-Pb tzw. typu doliny rzeki Missisipi .

Eksploatacja prowadzona jest obecnie w rejonie Olkusza (dwie czynne kopalnie Olkusz

i Pomorzany). Prowadzi się ostatnio prace w kierunku częściowego zagospodarowania przez czynne kopalnie mniejszych, satelitarnych złóż, m.in. Klucze, Laski, Sikorka. Pozwoli

to nieco wydłużyć żywotność tych kopalń, choć zapewne nie dłużej niż do roku 2015-17.

Kopalnia Trzebionka znajdująca się w rejonie Chrzanowa jest obecnie w trakcie likwidacji, gdyż wyczerpane zostały ostatecznie tutejsze zasoby.

Rudy cynku i ołowiu należą do rud stosunkowo ubogich, o niskiej zawartości składników użytecznych, stąd utrzymanie rentowności czynnych kopalń oraz zakładów przeróbczych

i przetwórczych jest w chwili obecnej możliwe głównie dzięki wysokim cenom cynku

i ołowiu na rynkach światowych.

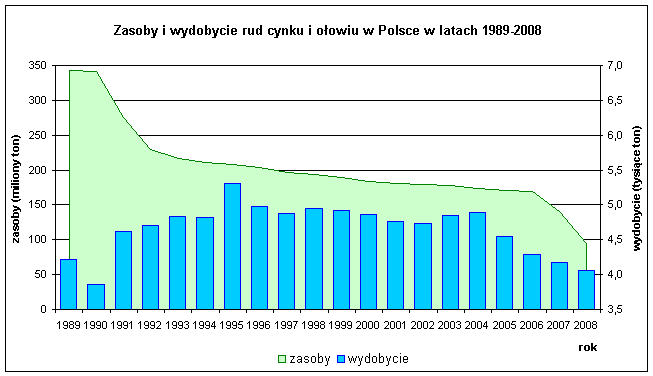

9. Zasoby i wydobycie rud cynku i ołowiu w Polsce w latach 19189-2008

Wydobycie rud cynku i ołowiu w Polsce w 2008 r. wyniosło 4 065 tys. ton rudy, zawierającej 143 tys. ton cynku i 69 tys. ton ołowiu. Krajowa produkcja górnicza cynku i ołowiu nie jest wystarczająca dla potrzeb przemysłu przetwórczego.

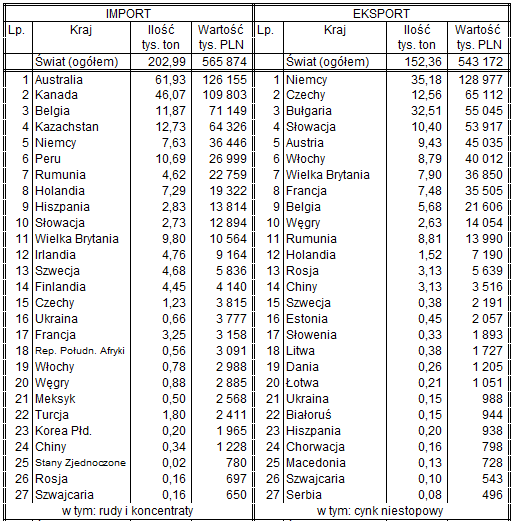

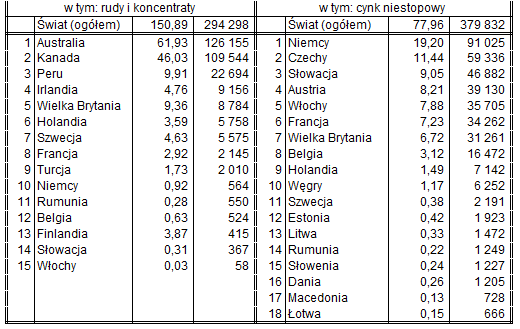

10. Kierunki polskiego importu i eksportu w 2008 r.

a) cynk

b) ołów

Zapotrzebowanie pokrywane jest również importem koncentratów. Znaczna część produkcji cynku i ołowiu przeznaczana jest na eksport. W 2008 r. import cynku wyniósł ok. 203 tys. ton i był wyższy o ok. 9 % w stosunku do roku poprzedniego, a eksport wzrósł o ok. 2,5 % tj. do 152,4 tys. ton. Import ołowiu głównie w postaci ołowiu rafinowanego i nierafinowanego oraz nieobrobionego wyniósł 38,14 tys. ton i był niższy o ok. 22 % w s stosunku do 2007 r. Podobnie zanotowano spadek eksportu ołowiu (ok. 15 %).

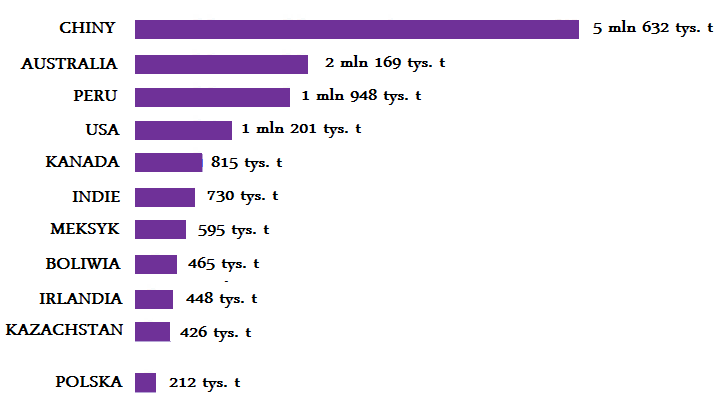

11. Państwa przodujące w wydobyciu.

* 2008 rok

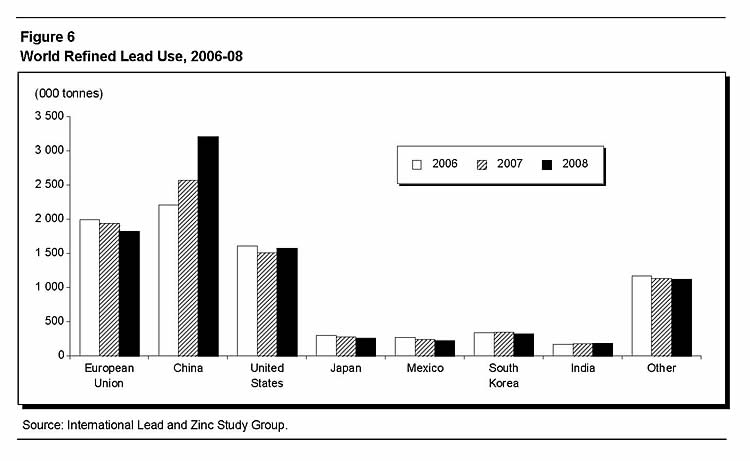

Przodującymi krajami w wydobyciu rud cynku i ołowiu w 2008 roku były Chiny, Australia i USA.

Pod koniec 2009 roku ponad 75% wydobycia przypadło zaledwie na trzy kraje: Chiny, Australię oraz Stany Zjednoczone.

Państwo Środka odpowiada za około połowę ilości ołowiu wydobywanego w kopalniach - jednak Chiny przodują także pod względem ilości metalu odzyskiwanego w procesie recyklingu (tu wyprzedzają je tylko Stany Zjednoczone, które odpowiadają za prawie połowę ołowiu pochodzącego z wtórnego źródła).

Dominacja tego kraju nie ogranicza się jednak jedynie do produkcji ołowiu, lecz także do jego konsumpcji - w Chinach zużywa się ponad 60% zasobów tego surowca.

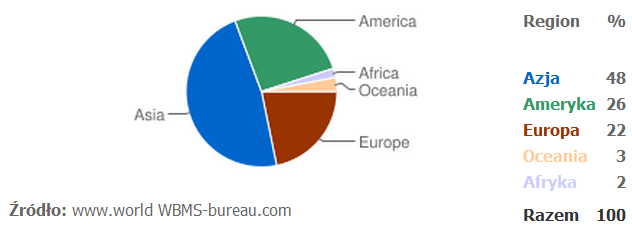

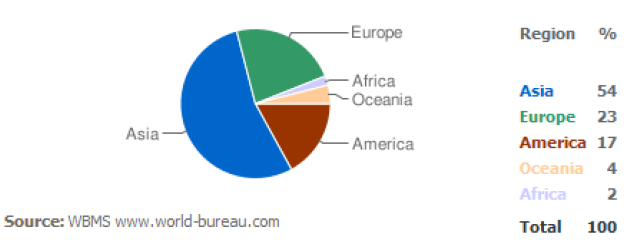

12. Światowa produkcja

a) ołów

b) cynk

*dane na 2009 rok

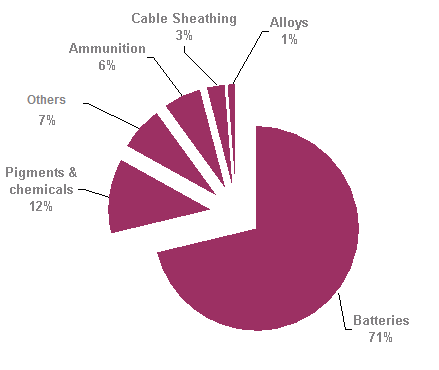

13. Wykorzystanie przemysłowe

a) ołów

Mimo toksycznych właściwości ołowiu metal ten bynajmniej nie odchodzi w zapomnienie.

Dzisiaj większość ołowiu stosuje się do produkcji akumulatorów kwasowo-ołowiowych, z których wszystkie podlegają wymianie i recyklingowi. 12% przeznacza się na pigmenty i przemysł chemiczny. Ołów stanowi doskonałą barierę dla promieniowania, dlatego pierwiastek ten ma kluczowe znaczenie w medycynie oraz energetyce jądrowej. Surowca tego używa się w konstrukcji budynków oraz do pokrycia dachów. Duża gęstość ołowiu oraz jego odporność na korozję sprawiają, że jest on wykorzystywany w budowie statków (jako balast) oraz przy produkcji obciążników dla nurków. Metalem tym pokrywa się także kable w celu ich ochrony. Ołów stosuje się także do produkcji amunicji.

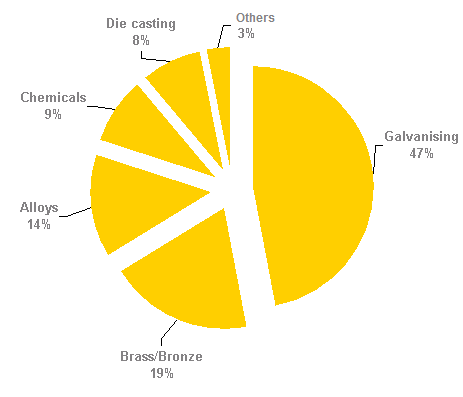

b) cynk

Metal ten jest najczęściej używany jako środek zapobiegający korozji. Galwanizacja jest najbardziej popularna formą wykorzystująca cynk w ten sposób. Cynk jest składnikiem wielu stopów, zwłaszcza z miedzią (np. mosiądz). Tlenek cynku jest powszechnie stosowany jako biały pigment w produkcji farb i jako katalizator w produkcji gumy, ma wiele innych zastosowań chemicznych.

Należy tutaj wspomnieć, ze oprócz zastosowania technologicznego, cynk ma również znaczenie biologiczne. Jest jednym z niezbędnych mikroelementów, a jego sole (II) w dużych ilościach są rakotwórcze.

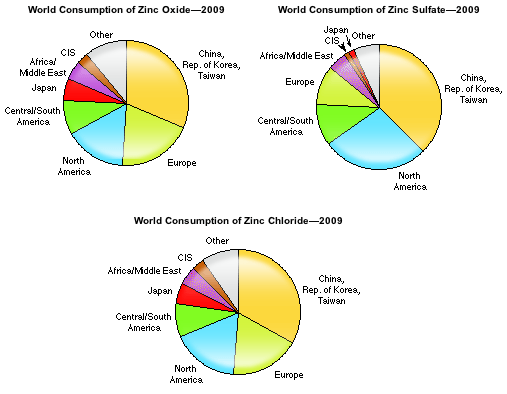

14. Światowe zużycie trzech głównych substancji chemicznych cynku

15. Światowe zużycie ołowiu

16. Odpady przemysłu cynkowo-ołowiowego

Wydobycie a następnie wielostopniowa przeróbka rud Zn-Pb powoduje powstanie różnego rodzaju odpadów, których ilość jest dosyć duża w stosunku do otrzymanego ostatecznego surowca. Odpady powstające trakcie wszystkich tych procesów możemy podzielić na:

odpady górnicze (zwaly kopalniane) - składające się głównie z dolomitów, wapieni kruszconośnych z domieszką wapieni marglistych oraz w mniejszym stopniu z iłów, piasków i żwirów.

odpady popłuczkowe (zwały popłuczkowe) będące odpadami przeróbczymi, składające się ze szlamu stanowiącego mieszaninę odpadów z płuczek blendowych

i galmanowych zawierające nieznaczne ilości Zn i Pb. Część tych odpadów została powtórnie przetworzona w celu odzyskania pierwiastków użytecznych. Inne mogą być jeszcze poddane przeróbce wtórnej.odpady poflotacyjne (zwały poflotacyjne) będące również odpadem przeróbczym -

w składzie tych odpadów dominuje dolomit (70%) oraz kalcyt i częściowo kaolinit. Stwierdza się również obecność gipsu, sfalerytu, smitsonitu, markasytu, hematytu oraz getytu. Tworzą je osadniki otoczone obwałowaniami, wypełnione materiałem poflotacyjnymna, który składają się drobne ziarna. Uziarnienie nie przekracza wielkości 1 mm, około 2/3 ogólnej masy. Obecnie stanowią podstawową grupę zwałów przemysłu rud cynku i ołowiu.uziarnienie poniżej 0,07 mm. Odpady te charakteryzują się dużą porowatością rzędu 40% oraz współczynnikiem filtracji wynoszącym 10-5 . zawartość naturalnych składników promieniotwórczych mieści się w granicach średniej dla skorupy ziemskiej, dlatego nie stanowią one zagrożenia promieniotwórczego dla środowiska.

odpady hutnicze - będące mieszaniną odpadów pochodzących z pieców przewałowych (o wsadzie kwaśnym lub zasadowym) lub pieców destylacyjnych (żużle, okruchy dolomitu, wypałki koksowe).

17. Składowanie odpadów

Składowiska odpadów Zn-Pb znajdujące się zarówno w rejonie bytomskim oraz olkuskim

i trzebińskim wykazują zróżnicowanie za względu na wysokość, która waha się najczęściej

w granicach od 4 do 14 metrów (zwały kopalniane), czasami osiągając około 20 m. (zwały popłuczkowe, poflotacyjne i hutnicze).Zwały te tworzą formy kopulaste, stożkowe, grzbietowe a ostatnio przeważają formy stołowe.

Właściwości odpadów znajdujących się na zwałach są dosyć zmienne. Odczyn najczęściej jest obojętny lub słabo alkaliczny czasami spotykane jest duże zasolenie. Na składowiskach mogą znajdować się jeszcze śladowe ilości związków Pb i Zn. Charakteryzują się zmiennymi warunkami wodnymi. Ze względu na silne zbrylenie się odpadów poflotacyjnych (duża zbitość niższych warstw) na składowiskach sukcesja naturalna roślinności jest bardzo powolna a często w ogóle roślinność nie pojawia się na tych terenach w ogóle.

Przy przeróbce rud cynku i ołowiu powstaje znaczna ilość odpadów przeróbczych. W 2008 r. powstało 2,29 mln ton odpadów poflotacyjnych, które składowano w stawach osadnikowych.

Bibliografia:

Girczys J., Sobik-Szołtysek J, Odpady przemysłu cynkowo-ołowiowego, Wydawnictwo Politechniki Częstochowskiej, Częstochowa 2002

Grodzińska K., Szarek-Łukaszewska G., Hałdy cynkowo-ołowiowe

w okolicach Olkusza - przeszłość, teraźniejszość i przyszłość, 2002,Wójcik W., Howard T., Ołów i cynk w środowisku oraz rola mokradeł

w ich usuwaniu, AGH - Uczelniane Wydawnictwa Naukowo-Dydaktyczne, Kraków 2004.

Wyszukiwarka

Podobne podstrony:

projekt wymiany dwigw szpital wrocaw dwig nr 2 183

więcej podobnych podstron