I. Procesy - własności.

Krystalizacja z fazy ciekłej - mechanizm i prawa krystalizacji

Defekty struktury krystalicznej - rodzaje, ilość

Do wad budowy krystalicznej zaliczamy:

Defekty pkt, defekty liniowe, defekty powierzchniowe. Do wad pkt. Należą wakancje tj. wolne węzły sieci krystalicznej, oraz atomy międzywęzłowe, tj. atomy, które opuściły pozycje węzłowe i przemieściły się do pozycji międzywęzłowych. Defekty pkt. Mają niewielkie wymiary w krysztale i powstają w wyniku drgań cieplnych węzłów sieci wokół położeń równowagowych. Znane są dwa mechanizmy powstawania defektów pkt. Pierwszy z nich, zwany efektem Frenkla, powstaje wskutek przemieszczenia się atomu z pozycji węzłowej w międzywęzłowo z jednoczesnym utworzeniem wakansu. Drugim z tych mechanizmów jest defekt Schottky'ego, polegający na wytworzeniu wakansu w wyniku przemieszczenia się atomu z pozycji węzłowej sieci na powierzchnię kryształu. Liniowym wadami budowy krystalicznej są dyslokacje. Do głównych rodzajów dyslokacji należą : dyslokacje krawędziowe,śrubowe i mieszane. Dyslokację krawędziową stanowi krawędź płaszczyzny sieciowej przerwanej w krysztale. Taka płaszczyzna, zwana półpłaszczyzną lub ekstra płaszczyzną sąsiaduje z dwoma płaszczyznami sieciowymi o prawidłowej budowie. Zależnie od usytuowania ekstrapłaszczyzny dyslokacja krawędziowa może być dodatnia lub ujemna.Miarą wielkości dyslokacji jest wektor Burgersa. Wlk. Tego wektora można wyznaczyć za pomocą konturu Burgersa. Dyslokacje krawędziowe leżą w płaszczyźnie poślizgu tj. w płaszczyźnie sieciowej o najgęstszym ułożeniu atomów, mogą się w krysztale przemieszczać pod działaniem naprężeń stycznych o wartości wyższej od krytycznej. Powoduje to odkształcenie plastyczne przez poślizg. Innym mechanizmem poruszania się dyslokacji krawędzi. Jest wspinanie, polegające na odłączeniu się atomów od ekstrapłasz. I ich migracji do wolnych pozycji węzłowych sieci tj. wakansów.Dyslokacja śrubowa powstaje wskutek przemieszczenia jednej części kryształu w płaszczyźnie poślizgu względem drugiej, równolegle do osi zwanej linią dyslok, śrubowej. Dyslokacj śrubowe mogą być prawoskręnte lu lewoskrętne. Dyslokacje o dowolnej orientaqcji wektora Burgersa (beta) względem lini dyslokacji noszą nazwę dyslokacji mieszanych. Można je traktować jako nałożone na siebie dyslokacje krawędziowe i śrubowe.Do powierzchniowych defektów budowy krystalicznej zaliczamy: granice ziarn i granice międzyfazowe.Granice ziarn oddzielają ziarna różniące się wzajemną orientacją krystaliczną, a wstopach technicznych ponad to składem chemicznym. W zależności od kąta dezorientacji krystalicznej granice ziarn dzieli się na wąskokątowe i szerokokątowe. Granice wąskokątowe, powstające w miejscu zetknięcia pod ziarna charakteryzują się niewielkim kątem dezorientacji krystalicznej. Granice wąskokątowe daszkowe łączą kryształy o wspólnym kierunku krystalograficznym równoległym do granicy.Granice wąskokąt, skrętne powstają w miejscu połączenia kryształow o wspólnym kierunku sieciowym prostopadłłym do granicy.Granice szerokokątowe charakteryzują się dużym kątem dezorientacji krystalicznej ziarn, na styku których powstają. Granice międzyfaszowe to granice między ziarnami różnych faz różniąćych się parametrami i typem sieci. Granice międzyfazowe można podzielić na:koherentne, półkoherentne i niekoherentne.

Defektem sieciowym kryształu jest lokalne zaburzenie w regularnym rozmieszczeniu atomów. W zależności od rozmiaru lokalnego zaburzenia defekty sieciowe dzieli się na: defekty punktowe(wakancje i międzywęzłowe), linowe, powierzchniowe.

Wakacje - zwane również wakansami oznaczają brak atomu w węźle sieci. Wakancje powstają w wyniku opuszczenia przez atom swojego miejsca w sieci. Dla utworzenia wakancji potrzebna jest energia Ew. mogą powstawać pod wpływem drgań cieplnych atomów i nazywa się je wtedy wakancjami naturalnymi.

Ksiażka str. 39

Mechanizmy odkształcenia plastycznego i umocnienia metali i stopów

Zmiany w mikrostrukturze podczas nagrzewania materiału odkształconego - mechanizm rekrystalizacji

Rekrystalizacja pierwotna

Procesem zasadniczo różniącym się od zdrowienia jest rekrystalizacja, gdyż na tym etapie tworzą się nowe nie odkształcone ziarna drogą powstawania zarodków i ich wzrostu.

Zarodkowanie polega na tworzeniu się małych obszarów o niemal doskonałej strukturze krystalicznej, zdolnych do ciągłego wzrostu kosztem odkształconej osnowy.

Mechanizmy tworzenia zarodków zależą od wielu czynników takich jak struktura materiału po odkształceniu, wielkość energii zmagazynowanej oraz temp. wyżarzania rekrystalizującego. Do mechanizmów podst. należy zaliczyć zarodkowanie poprzez migrację granic ziarn pierwotnych oraz zarodkowanie na drodze wzrostu podziarn poprzez ich koalescencję lub migrację granic podziarn.

Zarodki tworzą się lokalnie w miejscach o podwyższonej energii, tzn. na granicach ziarn, w miejscach przecięć bliźniaków odkształcenia w pasmach ścinania, itp.

Rozrost zarodków związany jest z migracją szerokokątnych ziarn, zwanych również frontami rekrystalizacji. Siłą pędną migracji frontów jest różnica energii zmagazynowanej podczas procesu odkształcenia w stosunku do energii materiału wyżarzonego. Wynika ona z różnicy gęstości dyslokacji w objętości zrekrystalizowanej i w osnowie odkształconej plastycznie. Na migrujących frontach rekrystalizacji występuje gwałtowne zmniejszenie gęstości dyslokacji.

W momencie kiedy nowe nie odkształcone ziarna zetkną się wzajemnie i odkształcona osnowa zostanie wyczerpana, rekrystalizacja pierwotna jest zakończona.

Rekrystalizacja wtórna

Z rozrostem ziarn jest związane pojęcie wtórnej rekrystalizacji, zwanej również anormalnym lub przyspieszonym rozrostem ziarn. Rozrost ziarn rozpoczyna się natychmiast po zakończeniu rekrystalizacji pierwotnej, natomiast rekrystalizacja wtórna, dopiero po pewnym czasie. Polega ona na szybkim rozroście niektórych ziarn do wielkości około 2x większej od ziarn sąsiednich. Sprzyja temu rozpuszczenie wydzieleń obcych faz, co umożliwia selektywny rozrost niektórych ziarn, stanowiących zarodki wtórnej rekrystalizacji.

Siła napędową procesu rozrostu ziarn jest dążenie układu do zmniejszenia energii powierzchniowej granic ziarn poprzez wzrost przeciętnej wielkości ziarna w czsie.

Próba statycznego rozciągania metali i stopów - jej charakterystyki Re, Rm, A4, E.

PRÓBA WYTRZYMAŁOŚCI NA ROZCIĄGANIE

Polega na powolnym rozciąganiu odpowiednio przygotowanej próbki w szczękach maszyny wytrzymałościowej, która jest wyposażona w dynamometr (odczyt siły działającej na próbkę) i rejestrator.

Na wykresach można stwierdzić występowanie charakterystycznych punktów.

FH siła odpowiadająca granicy proporcjonalności. Jest to graniczna wartość siły zgodna z prawem Hooka E=σ/ε. Granicę tą wyliczamy jako stosunek RH=FH/So. Następnym punktem Fsp jest siła odpowiadająca granicy sprężystości. Nazywamy tak maksymalne naprężenie, poniżej którego materiał odkształca się wyłącznie sprężyście i nie wykazuje odkształcenia plastycznego. Oba określa się z próby rozciągania. Trzecim punktem jest granica plastyczności Re. Może ona wystąpić w sposób wyraźny lub nie. Przy wystąpieniu granicy plastyczności do zapoczątkowania odkształcenia plastycznego konieczna jest wyższa siła, po czym metal odkształca się przy niższej sile. Taki charakter przyjmują stale niskowęglowe. Z występowaniem wyraźnej granicy plastyczności wiąże się zjawisko starzenia po zgniocie. Polega ono na ponownym pojawieniu się w materiale wyraźnej granicy plastyczności , jeżeli po odkształceniu plastycznym zostanie odłożony na dłuższy okres czasu. Pojawia się ona przy wyższych naprężeniach niż poprzednio. Re=Fe/So. W przypadku stali o większej zawartości węgla lub hartowanych, granica plastyczności nie występuje. Określa się wtedy umowną granicę plastyczności. Maksymalna wartość siły jest wykorzystywana do określenia wytrzymałości na rozciąganie Rm=Fm/So.

Oprócz własności wytrzymałościowych z próby rozciągania można wyznaczyć własności plastyczne, wydłużenie i przewężenie (stosuje się próbki znormalizowane). Wydłużenie określamy jako Ap=(l1-l0)/l0 * 100%.

Drugim parametrem cechującym plastyczność jest przewężenie. Im bardziej plastyczny jest materiał tym cieńsza staje się próbka w miejscu zerwania (tzw. szyjka).

Metody pomiaru udarności i twardości - miary udarności i twardości.

BADANIE UDARNOŚCI

Własnością materiałów jest skłonność do kruchego pękania. Czynnikiem sprzyjającym jest wzrost szybkości odkształcenia . Skłonność ta jest widoczna w warunkach obciążenia dynamicznego. Miarą odporności na pękanie jest udarność (stosunek pracy do przekroju) KC=K/So.

Najistotniejszym elementem w próbce jest karb służący do umiejscowienia przełomu. Najczęściej stosuje się karb typu U lub V. Próbki mają kształt prostopadłościanu 10x10x55mm, a na jego środku jest nacięty karb. Próbkę umieszcza się na urządzeniu do łamania (w kształcie wahadła nazywanego młotem Charpy'ego). Łatwa regulacja energii przez wysokość podniesienia młota; mierząc kąt wychylenia wahadła po złamaniu próbki łatwo wyliczyć energię pozostałą po złamaniu .

Istotnym elementem jest obserwacja przełomów. Można wyciągnąć wnioski co do jakości materiału, wielkości ziarna, charakterze pękania. Przełom kruchy jest trans krystaliczny i cechuje się płaskimi powierzchniami z szeregiem uskoków, podczas gdy przełom ciągliwy jest bardzo rozwinięty i międzykrystaliczny.

BADANIE TWARDOŚCI

Twardością nazywamy opór przeciw wciskaniu w materiał odpowiednio dobranego wgłębnika (kulka lub ostrosłup). Do metod statycznych należą Brinella, Rockwella, Vickersa, a do dynamicznej Poldi

METODA BRINELLA

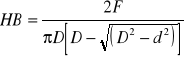

Polega na wciskaniu w materiał kulki stalowej o średnicy D=10; 5; 2,5 lub 1 mm, przy zastosowaniu siły zależnej od kulki i twardości materiału zgodnie z F=K*D2 gdzie K współczynnik zależny od twardości. Przy właściwym doborze siły średnica odcisku powinna się mieścić w przedziale <0,25D;0,6D>. Liczba twardości określona jest jako

.

Granicą stosowalności jest twardość 450HB. Stosując kulski z węglików spiekanych można mierzyć twardość do 600HB (odkształcenia kulki przy 450HB). Wadą jest konieczność stosowania mikroskopu lub lupy do odczytania średnicy. Liczbę twardości odczytuje się z odpowiednich tablic.

METODA ROCKWELLA

Jako wgłębnika używa się kulki stalowej o średnicy 1/16 cala lub stożka diamentowego o kącie 120° i promieniu zaokrąglenia 0,2mm. W zależności od niego odczytuje się twardość na odpowiedniej skali (stożek - skala C, kulka - skala B). Obciążenie całkowite przy stożku = 150kG, a przy kulce=100kG (najpierw 10/30/kG, a po wyzerowaniu czujnika 140 lub 90kG - zależnie od skali). Miarą twardości jest głębokość wniknięcia wgłębnika. Liczbę twardości odczytuje się bezpośrednio z aparatu.

METODA VICKERSA.

Wgłębnikiem jest diamentowy ostrosłup czworokątny o kącie dwuściennym 136°, który jest wciskany siłą 5, 10, 20, 30, 50, 100kG. Liczbę twardości obliczamy jako stosunek siły nacisku do pola powierzchni odcisku. HV=F/A=1,8544F/a2 (a - średnia arytmetyczna obu przekątnych odcisku). Pomiaru dokonuje się za pomocą mikroskopu, który jest wyposażony w licznik umożliwiający bezpośredni odczyt. Liczba twardości nie zależy od zastosowanego obciążenia, gdyż odciski wykazują podobieństwo geometryczne.

Na tej metodzie są oparte niektóre systemy pomiaru mikro twardości.

METODA POLDI

Należy do metod dynamicznych. Pomiaru dokonuje się za pomocą młotka Poldiego. Kulka stalowa (D=10mm) z jednej strony dotyka próbki, z drugiej płytki wzorcowej o znanej twardości. Przez uderzenie młotkiem w trzpień, dociskany sprężyną do płytki wzorcowej, powstają odciski na próbce i na wzorcu. Wtedy HBp=k*HBw. Wartości k są zestawione w tabelach dla różnych wartości Dw. Zaletą jest możliwość pomiaru twardości dużych i ciężkich elementów, jak również przy wysokich temperaturach. Wadą jest przybliżona wartość określonej liczby twardości.

Wielkości charakteryzujące odporność na pękanie materiałów - na katastroficzne zniszczenie - krytyczny współczynnik intensywności naprężeń K1c, wiązkość Gc.

Wytrzymałość zmęczenia materiałów - krzywa Wohlera.

Wytrzymałość zmęczeniową materiału - nazywamy jego odporność na pękanie w warunkach zmiennych naprężeń. Str. 484

Pełzanie stali i stopów - mechanizm i charakterystyki pełzania.

Korozja wysokotemperaturowa, mechanizm i kinetyka, sposoby jej zapobiegania

Korozja elektrochemiczna i sposoby ochrony przed korozją.

Najważniejszą cechą w korozji elektrochemicznej jest przepływ prądu elektrycznego wewnątrz materiału, między cząstkami (ziarnami) różnych faz stopu lub tej samej fazy o różnym składzie chemicznym, przy jednoczesnym przepływie jonów metalu w elektrolicie, który musi pokrywać powierzchnie. Powstają w ten sposób mikroogniwa korozyjne. Stąd wniosek ze korozja elektrochemiczna nie zachodzi w materiałach jednorodnych chemicznie. Konieczny do korozji elektrolit powstaje najczęściej przez połączenie wilgoci i zanieczyszczeń atmosfery, jak SO2, CO2, NO2. mikroogniwa działają analogiczne jak ogniwa galwaniczne.

Sposoby ochrony przed korozją odporność na korozje można zwiększyć różnymi metodami. W tym celu stosuje się:

Zmiane skąłdu chemicznego, objętościowego w procesie wytwarzania, lub powierzchniowo przez obróbke cieplną lub chemiczną lub platerowanie

Obróbke cieplną prowadzaca do jednofazowej struktury tj przesycanie a także do ujednorodnienia składu chemicznego; wyżarzanie odprężające jest zalecane w celu zapobiegania korozji naprężeniowej.

Nanoszenia na powierzchnie powłok ochronnych metalowych lub niemetalicznych, takich jak farby, lakiery, emalie, tworzywa sztuczne, smary, bitumity, a także wytwarzanych metodami inżynierii powierzchni.

Ochronę katodową, anodową, protektorową i wprowadzenie do ośrodka korozyjnego inhibitorów

Poprawę czystości atmosfery

Wyżarzanie stali, cel i rodzaje.

Wyżarzanie - jest to zabieg cieplny polegający na nagrzaniu metalu do żądanej temperatury, wygrzaniu w tej temp a następnie studzeniu.

Wyżarzanie ujednorodniające - polega na nagrzaniu stali znacznie powyżej linii GSE (100 - 150 0C), wygrzaniu w tej temp z następnym studzeniem. Zakres praktycznie stosowanych temperatur wynosi 1050 - 1200 0C.

Celem zabiegu jest zmniejszenie niejednorodności składu chemicznego, które powstaje na skutek powstałej w czasie krzepnięcia likwidacji wlewka.

Wyżarzanie grafityzujące - (grafityzowanie) - zabieg cieplny polegający na nagrzaniu materiału do temperatury, przy której zachodzi rozpad cementytu, dłuższym wygrzaniu w tej temperaturze, następnie studzeniu.

Celem tego zabiegu jest uzyskanie rozpadu cementytu na ferryt i grafit. W zależności od ilości cementytu, który nie uległ przemianie grafityzowanie może być częściowe na perlit i grafit, lub całkowite na ferryt i grafit.

Grafityzowanie występuje w stalach uważane jest raczej za zjawisko niepożądane ze względu na obniżenie własności wytrzymałościowych stali.

Wyżarzanie normalizujące - Polega na nagrzaniu stali do temp od 30 - 50 0C powyżej linii GSE, wygrzaniu w tej temp a potem studzeniu.

Celem zabiegu jest uzyskanie struktury jednolitej drobnoziarnistej, a zatem polepszenie własności mechanicznych stopu. Przy nagrzewaniu do normalizowania należy stosować możliwie duże szybkości, czas wygrzania powinien być krótki (15 - 60 min). Wyżarzanie normalizujące jest często stosowane gdyż nie wymaga dużych temp.

Wyżarzanie zupełne - polega na nagrzaniu przedmiotu zwykle od 30 - 50 0C powyżej linii GSE, wygrzaniu w tej temp i następnie powolnym studzeniu w zakresie temp krytycznych (między liniami GSE i PSK.

Celem Wyżarzania zupełnego jest nadanie stali struktury zapewniającej dobrą ciągliwość i małą twardość, usunięcie naprężeń wewn i polepszenie obrabialności materiału.

Wyżarzanie niezupełne - polega na nagrzaniu stali do temp pomiędzy AC1 i AC3 wygrzaniu w tej temp z następnym chłodzeniem.

Wyżarzanie zmiękczające - jest to zabieg cieplny na który składa się nagrzanie stali do temp zbliżonej do AC2 wygrzewanie w tej temp (przez dłuższy okres czasu) a następnie studzenie, przy wyżarzaniu zmiękczającym dąży się do uzyskania struktury cementytu kulkowego możliwie równomiernie rozmieszczonego w ferrycie. Uzyskanie cementytu kulkowego polepsza obrabialność stali.

Wyżarzanie z przemianą izotermiczną - polega na nagrzewaniu stli do temp nieco wyższej niż AC3 wygrzaniu w tej temp, szybkim ochłodzeniu do temp nieco poniżej temp AC1, przetrzymaniu w tej temp do zakończenia przemiany i kolejnym chłodzeniu.

Wyżarzanie rekrystalizujące - polega na nagrzaniu uprzednio zgniecionej stali do temp wyższej od temp rekrystalizacji, lecz poniżej AC1, wygrzaniu w tej temperaturze z następnym chłodzeniem.

Wyżarzanie odprężające - polega na nagrzaniu stali do temp poniżej AC1 (poniżęj 650 0C) wygrzaniu w tej temp i z następnym powolnym chłodzeniem.

Celem tego zabiegu jest usunięcie lub też wydatne zmniejszenie naprężeń (powstałych w wyniku krzepnięcia odlewu lub obróbki skrawającej) bez wprowadzenia zmian strukturalnych.

Wyżarzanie stabilizujące - polega na dłuższym wygrzaniu przedmiotów stalowych w temperaturze nie przekraczającej zwykle 150 0C.

Celem jest zapewnienie niezmienności wymiarów przednich, zmniejszenie naprężeń wewnętrznych.

Kinetyka przemiany przechłodzonego austenitu (perlit, bainit, mertenzyt ), wykresy CTPc i CTPi.

Str. 237

Hartowanie i hartowność stali - mechanizm przemiany martenzytycznej, austenit resztkowy.

Hartowanie - jest to zabieg cieplny polegający na nagrzaniu przedmiotu do temp powyżej AC3, wygrzaniu w tej temperaturze z następnym dostatecznie szybkim chłodzeniem w celu otrzymania struktury martenzytycznej lub pośredniej bainitycznej, celem znacznego zwiększenia twardości. Zachodząca przy hartowaniu przemiana austenitu w martenzyt zależy od składu chemicznego własności fizycznych stali oraz od szybkości krytycznej chłodzenia.

Hartowność - zdolność stali do tworzenia struktury martenzytycznej. W praktyce hartowność określa się na podstawie grubości warstwy zahartowanej. Grubość warstwy zahartowanej może być jednak miarą hartowności stali tylko w określonych warunkach jej chłodzenia.

Za miarę hartowności przyjęto tzw. średnicę krytyczną. Jest to największa średnica okrągłego pręta w danej stali, który w określonym ośrodku chłodzącym zahartuje się na wskroś. Jako kryterium zahartowania przyjmuje się obecność w ośrodku pręta co najmniej 50% martenzyt.

Metody określania hartowności: metoda próbnego hartowania, metoda próbek od czoła, metoda oparta na wykorzystaniu wykresu CTP, metoda rachunkowa.

Bezdyfuzyjna przemiana austenitu (matrenzytyczna)

Jest nazywana trzecią przemianą podstawową. Występuje w wielu stopach, ale tylko martenzyt węglowy w stalach cechuje się wysoką twardością.

Martenzytem nazywamy przesycony roztwór stały węgla w Fe![]()

. Siłą napędową tej przemiany jest różnica energii swobodnej między austenitem i martenzytem, a warunkiem powstania martenzytu jest chłodzenie austenitu z taką szybkością, aby nie uległ on wcześniej przemianie w perlit lub bainit. Drugim warunkiem rozpoczęcia tej przemiany jest chłodzenie austenitu poniżej określonej temp. zwanej temp. początkową przemiany martenzytycznej Ms. Natomiast po przekroczeniu Ms zaczyna się przemiana, która zachodzi z bardzo dużą szybkością, która świadczy o tym, że dyfuzja nie może odgrywać żadnej roli. Warunkiem dalszego przebiegu jest obniżenie temp. aż do M.f . Po przekroczeniu M.f powstaje jeszcze nie przemieniony tzw. austenit szczątkowy. Martenzyt ma strukturę tetragonalną powstałą poprzez zniekształcenie komórki obecnością atomów węgla w lukach oktaedrycznych.

Przemiany przy odpuszczaniu stali - stadia, własności, wpływ dodatków stopowych.

Odpuszczanie- polega na nagrzaniu zahartowanej uprzednio stali do temperatury niższej od A1i wytwarzaniu w tej temperaturze przez czas konieczny do zajścia przemiany. Główną przemianą jest rozkład martenzytu. Mieszanina taka ma mniejszą energię swobodną niż martenzyt, co jest siłą napędową przemiany (czwarta przemiana podstawowa)

W zakresie temperatur 80- 200°C obserwuje się skurcz próbki, co można zinterpretować rozkładem martenzytu- jest to pierwsze stadium odpuszczania. martenzyt odpuszczony-roztwór α przesyconego węglem do ok. 0,3% i wydzieleń węglika ε. Dalsze nagrzewanie próbki do temp. Powyżej 170 °C powoduje jej rozszerzenie które zachodzi aż do temperatury 300 °C -jest to drugie stadium odpuszczania, w którym przeważa proces przemiany austenitu szczątkowego w martenzyt odpuszczony. Przy końcu drugiego stadium odpuszczania roztwór stały α jest jeszcze przesycony węglem, zawiera 0,15-0,20%C. W trzecim stadium odpuszczania (290-400%C) następuje silny skurcz próbki. Jest on wywołany wydzieleniem się węgla z przesyconego roztworu α i przemianą węglika ε w Fe3C. Powyżej temperatury 400°C rozpoczyna się czwarte stadium odpuszczania polegające na koagulacji cementytu.

Pod pojęciem obróbki cieplnej rozumiemy odpowiednio dobrane zabiegi cieplne, które prowadzą do zmiany własności stali przez zmiany struktury, wywołane przemianami fazowymi zachodzącymi w stanie stałym. w obróbce rozróżnia się operacie i zabiegi. Operacja to część procesu technologicznego, natomiast zabiegiem nazywamy część operacji.

W stalach poddanych OCP zachodzą procesy prowadzące do wytworzenia się charakterystycznej struktury, cechującej się wysokimi własnościami wytrzymałościowymi i plastycznymi. Przede wszystkim następuje rozdrobnienie struktury i zwiększenie gęstości defektów.

Powierzchniowe obróbki cieplno - chemiczne, nawęglanie i azotowanie - cel, technologia, porównanie własności.

Jest to zabieg cieplny, w wyniku dający celowe wprowadzenie lub usunięcie danego pierwiastka, głównie w warstwie powierzchniowej stali, w skutek dyfuzji zachodzącej przy wygrzaniu stali w odpowiednim ośrodku.

Celem obróbki cieplno - chemicznej jest najczęściej utwardzenie powierzchni dla zwiększenia okresu trwałości przedmiotu albo uodpornienia powierzchni na działanie takich czynników jak ścieranie, korozja, itp.

Nawęglanie - jest zabiegiem polegającym na wzbogaceniu warstwy powierzchniowej w węgiel przez wygrzewaniu przedmiotu w dłuższym okresie czasu, w temperaturze powyżej AC3, w ośrodku wydzielającym węgiel. Nawęglanie oparte jest na reakcji: 2CO C+CO2.

Azotowanie - polega na nasyceniu azotem warstwy powierzchniowej przedmiotu wygrzewanego przez dłuższy czas w temp do 500 - 6000C (<AC1) w ośrodku wydzielającym azot.

Celem azotowania jest uzyskanie możliwie najtwardszej i odpornej na ścieranie powierzchni (HB=ok. 1000) bez następnej obróbki cieplnej.

II. Materiały.

Fazy i składniki strukturalne w stopach żelaza z węglem -α, γ, Fe3C - ilość nich węgla, perlit.

Wpływ pierwiastków międzywęzłowych na strukturę i własności stopów żelaza - struktury stali i żeliw.

Rola substytucyjnych pierwiastków stopowych w obróbce cieplnej stopów żelaza - wpływ na strukturę i właściwości.

Stale konstrukcyjne węglowe i stopowe, ich rodzaje i typowe obróbki cieplne.

Stale narzędziowe węglowe i stopowe, ich rodzaje i typowe obróbki cieplne.

Stale odporne na korozję, ich rodzaje, typowe wady i obróbka cieplna.

Rodzaje żeliw, osnowy żeliw szarych, rodzaje grafitu - własności i zastosowanie żeliw.

Stale i stopy żaroodporne i żarowytrzymałe.

Stale, stopy i spieki o szczególnych własnościach wytrzymałościowych i magnetycznych.

Aluminium i jego podstawowe stopy.

Miedź i jej stopy.

Polimery, ich struktura i własności - tworzywa termoplastyczne chemio i termo utwardzalne.

Szkło, jego struktura i własności.

Ceramika inżynierska. (korund, karbokorund, i inne).

Fm

Fe

Fm

Fe

Fs

Fh

Wyszukiwarka