MINISTERSTWO EDUKACJI

I NAUKI

Mieczysław Pietraszko

Weryfikowanie części maszyn i urządzeń rolniczych

722[04].Z2.01

Poradnik dla ucznia

Wydawca

Instytut technologii Eksploatacji - Państwowy Instytut Badawczy

Radom 2006

Recenzenci:

Opracowanie redakcyjne:

Konsultacja:

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej „Weryfikowanie części maszyn i urządzeń rolniczych 722[04].Z2.01zawartej w modułowym programie nauczania dla zawodu kowal.

Spis treści

Wprowadzenie

Wymagania wstępne

Cele kształcenia

Materiał nauczania

Rodzaje zużycia elementów narzędzi i maszyn rolniczych

Materiał nauczania

Pytania sprawdzające

Ćwiczenie

Sprawdzian postępów

Przygotowanie maszyn i narzędzi rolniczych do weryfikacji

Materiał nauczania

Pytania sprawdzające

Ćwiczenie

Sprawdzian postępów

Zasady demontażu maszyn na zespoły, podzespoły i części

Materiał nauczania

Pytania sprawdzające

Ćwiczenie

Sprawdzian postępów

Rodzaje narzędzi, przyrządów i urządzeń używanych do demontażu

Materiał nauczania

Pytania sprawdzające

Ćwiczenie

Sprawdzian postępów

Zasady demontażu

Materiał nauczania

Pytania sprawdzające

Ćwiczenie

Sprawdzian postępów

Mycie elementów w procesach obsługowo naprawczych

Materiał nauczania

Pytania sprawdzające

Ćwiczenie

Sprawdzian postępów

Wymiary naprawcze

Materiał nauczania

Pytania sprawdzające

Ćwiczenie

Sprawdzian postępów

Weryfikacja typowych elementów maszyn

Materiał nauczania

Pytania sprawdzające

Ćwiczenie

Sprawdzian postępów

Weryfikacja zespołów i części maszyn rolniczych

Materiał nauczania

Pytania sprawdzające

Ćwiczenie

Sprawdzian postępów

Bezpieczeństwo i higiena pracy przy obsłudze i naprawie narzędzi i maszyn rolniczych

Materiał nauczania

Pytania sprawdzające

Ćwiczenie

Sprawdzian postępów

Sprawdzian osiągnięć

Literatura

WPROWADZENIE

Poradnik ten pomoże Ci w przyswajaniu wiedzy, o zasadach i sposobach weryfikowania części maszyn i urządzeń rolniczych, ułatwić Ci opanowanie umiejętności z tego zakresu. Przydatny będzie w usprawnieniu organizacji procesu kształcenia, a w szczególności organizacji samokształcenia.

Poradnik zawiera:

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które należy opanować, aby przystąpić do realizacji jednostki modułowej,

cele kształcenia jednostki modułowej „Weryfikowanie części maszyn i urządzeń rolniczych”,

materiał nauczania, który zawiera poradnik umożliwia samodzielne przygotowanie się do wykonania ćwiczeń i zaliczenia sprawdzianów. Zagadnienia zawarte w jednostce modułowej „Weryfikowanie części maszyn i urządzeń rolniczych„ stanowią podbudowę do następnych jednostek modułowych.

Szczególne istotne zagadnienia niezbędne do wykonania przyszłych zadań zawodowych, to ćwiczenia, które zawierają

wykaz materiałów , narzędzi i sprzętu potrzebnych do realizacji ćwiczeń

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń

sprawdzian wiadomości

sprawdzian umiejętności praktycznych

Zestaw pytań oraz zadań/ ćwiczeń sprawdzających opanowanie przez Ciebie wiedzy i umiejętności z zakresu całej jednostki modułowej.

Do poszerzenia wiedzy należy wykorzystać podaną literaturę oraz skorzystać z innych źródeł informacji.

W przypadku trudności z opanowaniem materiału lub zrealizowaniem ćwiczenia poproś nauczyciela o pomoc .

Opanowanie wiadomości i umiejętności zawartych w jednostce modułowej „Weryfikowanie części maszyn i urządzeń rolniczych 722[04].Z2.O1 jest niezbędne do realizacji kolejnej jednostki modułowej tj. „Naprawianie uszkodzonych części maszyn i urządzeń rolniczych 722[04].Z2.O2.

Bezpieczeństwo i higiena pracy

W czasie zajęć dydaktycznych musisz przestrzegać regulaminów, przepisów bhp i higieny pracy, przepisów przeciwpożarowych i ochrony środowiska zgodnie z obowiązującymi normami prawnymi.

WYMAGANIA WSTĘPNE

Przystępując do realizacji jednostki modułowej Weryfikowanie części maszyn i urządzeń rolniczych 722[04]Z2.01” uczeń powinien umieć:

czytać ze zrozumieniem informacje przedstawione w formie opisu, instrukcji, rysunków, szkiców, wykresów, dokumentacji technicznej i technologicznej,

analizować dane katalogowe,

znać zasady posługiwania się instrukcjami obsługi,

czytać schematy budowy,

wskazać elementy maszyn zgodnie z instrukcją.

umieć posługiwać się narzędziami pomiarowymi,

rozróżniać konstrukcyjne materiały metalowe z uwzględnieniem ich właściwości i zakres zastosowań,

znać ogólną budowę maszyn,

rozpoznawać elementy, zespoły, i układy urządzeń rolniczych na rysunkach i schematach,

podjąć decyzje dotyczące wyboru technologii naprawy,

podejmować decyzje zgodnie z przepisami bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska,

przewidywać i wskazywać zagrożenia dla zdrowia i życia ludzkiego oraz środowiska naturalnego.

CELE KSZTAŁCENIA

Uczeń- słuchacz po zrealizowaniu modułu powinien umieć:

zorganizować stanowisko oceny stanu technicznego narzędzi i maszyn rolniczych,

dobrać przyrządy pomiarowe do oceny zużycia części,

skorzystać z instrukcji obsługi maszyn i urządzeń,

zdemontować i wykonać mycie podzespołów i części,

dokonać weryfikacji podzespołów i części,

podjąć decyzje dotyczące wyboru technologii naprawy,

określić parametry i szczegóły technologiczne procesu naprawy,

świadomie zastosować przepisy bhp, ochrony ppoż. Oraz ochrony środowiska,

Materiał nauczania

Rodzaje zużycia elementów narzędzi i maszyn rolniczych

4.1. 1. Materiał nauczania

Podstawowym czynnikiem warunkującym niezawodną pracę maszyn rolniczych jest odpowiednie przygotowanie ich do użytkowania w okresie kampanijnym, w celu usunięcie wszystkich niesprawności zaistniałych w trakcie ich użytkowania w poprzedniej kampanii jak i przechowywania. W trakcie użytkowania maszyn rolniczych różne szkodliwe obciążenia prowadzą do zużycia części maszyn.

W czasie eksploatacji maszyn ich stan techniczny ulega pogorszeniu, w wyniku:

tarcia,

wysokiej temperatury,

korozji,

uszkodzeń mechanicznych,

przeciążeń,

działania środków chemicznych,

zmęczenia materiału,

ścieranie materiału,

złamania,

pęknięcia,

odkształcenia,

Mogą ulec również uszkodzeniu całe zespoły lub podzespoły maszyn.

W celu utrzymania maszyn w sprawności technicznej, należy poznać procesy - rodzaje zużycia, odróżnić zużycie od uszkodzeń.

Zużycie jest to zmiana:

składu chemicznego, powstająca na wskutek utleniania, korozji chemicznej, przepływu elektrolitów, temperatury,

stanu powierzchni w wyniku tarcia, ubytków mechanicznych,

wymiarów i kształtu, spowodowana przez czynniki mechaniczne, przeciążenia.

Zużycie uniemożliwiające dalszą pracę maszyny nazywamy uszkodzeniem, natomiast zużycie przy którym części maszyn nie nadają się do naprawy nazywamy zniszczeniem. Zużycie części maszyn może nastąpić w dwóch przypadkach

zużycie naturalne polegające na stopniowej utracie sprawności wynikającej z długotrwałego okresu eksploatacji. Zużycie naturalne możemy podzielić na zmęczeniowe spowodowane długotrwałym obciążeniem oraz na zużycie erozyjne spowodowane wystąpieniem czynników erozyjnych tj. działaniem wody, ciśnienia płynów ( wypłukiwanie)

Zużycie awaryjne polega na wystąpieniu czynnika zewnętrznego, tarcia, przegrzania, działania czynników chemicznych, które powodują pęknięcia, odkształcenia, złamania, wykruszenia, łuszczenie.

Przykłady najczęściej występujących uszkodzeń przedstawiają rysunki - numerki wskazują miejsca występowania uszkodzeń lub zużycia

Rys. 1.Redliczki pielnika

Rys. 2.Zespół tnący kosiarki rotacyjnej

Rys. 3.Kosiarka rotacyjna

noże

bębny nożowe

talerze podporowe

listwa ustawiająca kosiarkę w położeniu transportowym

zgarniacz

osłona

skrzynia przekładniowa

4.1.2. Pytania sprawdzające

Wymień czynniki wpływające na pogorszenie stanu technicznego maszyny.

Podaj czynniki wpływające na występowanie tarcia .

Podaj lub wskaż objawy zmęczenia metalu .

Wymień czynniki wpływające na uszkodzenie awaryjne maszyny.

Wyjaśnij jak wpływa korozja na sprawność techniczną maszyny.

Wyjaśnij kiedy mówimy o zniszczeniu maszyny.

4.1.3. Ćwiczenia

Ćwiczenie1.

Pracując w parze rozpoznaj i scharakteryzuj czynniki działające na naturalne zużycie metali.

Rodzaj czynnika |

wpływa |

Nie wpływa |

Charakterystyka |

korozja, |

|

|

|

środki chemiczne |

|

|

|

zmęczenie materiału |

|

|

|

ścieranie materiału |

|

|

|

uszkodzenia |

|

|

|

złamania |

|

|

|

pęknięcia |

|

|

|

Wykonując ćwiczenie pamiętaj, że nauczyciel oceni Twoją pracę biorąc pod uwagę:

rozpoznanie uszkodzenia,

rozpoznanie czynnika powodującego dane uszkodzenie,

charakterystyka czynnika powodującego uszkodzenie

Ćwiczenie 2

Obejrzyj dokładnie wskazaną maszynę. Rozpoznaj zużycie naturalne kosiarki rotacyjnej lub innych wybranych maszyn (brona, pług, sadzarka, sadzarka do ziemniaków, roztrząsacz obornika).

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym.

Przystępując do realizacji ćwiczenia, posługuj się instrukcją obsługi maszyn oraz przypomnij sobie podstawy budowy maszyn.

Określ rodzaje materiału z jakiego są wykonane i wymień jakie czynniki zewnętrzne działają na nie niszcząco.

Wykonując ćwiczenie pamiętaj, że nauczyciel oceni Twoją pracę biorąc pod uwagę:

rozpoznanie części wskazanej maszyny,

rozpoznanie zużycia naturalnego,

określenie materiału z jakiego są wykonane części maszyn,

charakterystykę czynnika niszczącego.

Ćwiczenie 3

Na podstawie rysunku korpusu płużnego/lub korpusu płużnego/ wskaż występowanie i rodzaj zużycia w korpusie płużnym

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym.

Rysunek 4. Korpus płużny

pierś odkładnicy

odkładnica

skrzydło odkładnicy

Wynotuj jakie zużycie wystąpi w oznaczonych punktach .

Wymień i omów czynniki wywołujące zużycie.

Podsumuj ćwiczenie prezentacją swoich spostrzeżeń .

Wykonując ćwiczenie pamiętaj, że nauczyciel oceni Twoją pracę biorąc pod uwagę:

poprawne nazwanie elementów korpusu płużnego,

prawidłowe rozpoznanie czynników wywołujących zużycie

sposób prezentacji wyników,

4.1.4. Sprawdzian postępów

Lp |

Czy potrafisz :

|

Tak |

Nie |

1. 2. 3. 4. 5. 6.

7.

|

Scharakteryzować proces korozji Scharakteryzować proces tarcia Wymienić rodzaje uszkodzeń części maszyn Podać czynniki wpływające na zużycie części maszyn Podać przyczyny zmęczenia metalu Podać czynniki ogólnego pogorszenia stanu technicznego maszyny Wyjaśnić, co to jest zniszczenie maszyny

|

|

|

4.2. Przygotowanie maszyn i narzędzi rolniczych do weryfikacji.

4.2.1. Materiał nauczania

Proces identyfikacji usterek, jeżeli ustalana jest przydatność maszyny, zespołu lub części maszyny do dalszej eksploatacji nosi nazwę weryfikacji.

Maszyny rolnicze najczęściej znajdują się z dala od warsztatu lub stanowiska do naprawy. Przeprowadzenie weryfikacji wstępnej polega na oględzinach maszyn i zdecydowaniu o przeniesieniu do warsztatu, gdzie dokonujemy dalszych oględzin zespołów, podzespołów oraz części na stanowisku naprawczym.

Przed podjęciem decyzji o naprawie maszyny należy dokonać: oględzin i oceny wizualnej lub przy pomocy próby pracy zdecydować o dalszym toku postępowania. Najczęściej maszyny i narzędzia rolnicze, które mają być poddane weryfikacji są zabrudzone i zanieczyszczone. Przystępując do pracy należy w pierwszej kolejności oczyścić maszyny, umyć je, przygotować tak, aby wszystkie elementy (zespoły, podzespoły) były widoczne. Mycie maszyn przeprowadzamy na stanowisku specjalnie do tego przygotowanym zachowując określoną kolejność postępowania i środki ostrożności.

Następnym działaniem jest przeniesienie maszyny na stanowisko warsztatowe i poddanie dokładnej weryfikacji w następujących etapach, tj..

weryfikacja maszyny

weryfikacja zespołów

weryfikacja części maszyn

Przygotowanie maszyn i urządzeń do weryfikacji może przebiegać wg następującego schematu

mycie i czyszczenie

weryfikacja w stanie złożonym

rozkładanie na zespoły i części

mycie i czyszczenie części

weryfikacja wstanie rozłożonym

4.2.2. Pytania sprawdzające

Gdzie dokonujemy pierwszej weryfikacji maszyny?

Kiedy i w jakich okolicznościach dokonujemy oględzin maszyny?

Wymień czynniki utrudniające weryfikację

Ustal kolejność czynności, które należy wykonać przed przystąpieniem do weryfikacji zespołów.

Jakie działania nazywamy weryfikacją wstępną?

4.2.3. Ćwiczenia

Ćwiczenie.1 Przygotowanie narzędzi i maszyn rolniczych (kosiarki rotacyjnej) do weryfikacji.

Rysunek 5. Kosiarka rotacyjna

noże

bębny nożowe

talerze podporowe

listwa ustawiająca kosiarkę w położeniu transportowym

zgarniacz

osłona

skrzynia przekładniowa

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym.

Przystępując do ćwiczenia zapoznaj się z instrukcją obsługi, następnie podejdź do maszyny i oceń wizualnie jej stan. Na tej podstawie zdecyduj o toku dalszego postępowania

przewieźć na stanowisko,

oczyścić i umyć,

zdemontować osłony robocze,

Przystępując do weryfikacji zwróć uwagę na stan zewnętrzny maszyny bez wykonywania demontażu.

Szczególnie zwracaj uwagę na :

ubytki lakieru i konserwacji

wygięcia, odkształcenia,

pęknięcia, złamania,

ślady korozji,

inne uszkodzenia,

Wszystkie spostrzeżenia odnotuj w karcie.

Lp. |

Rodzaj uszkodzenia |

występuje |

brak |

Uwagi |

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

|

|

|

|

5 |

|

|

|

|

6 |

|

|

|

|

7 |

|

|

|

|

8 |

|

|

|

|

Zaprezentuj swoje spostrzeżenia i tok postępowania po wykonaniu ćwiczenia .

Ćwiczenie 2 -Przygotuj do weryfikacji zespół tnący kosiarki rotacyjnej

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym.

Zadanie rozpocznij od zorganizowania stanowiska pracy do wykonania ćwiczenia, ściągnięcia osłon parcianych w celu uzyskania dostępu do zespołu tnącego. Następnie oczyść talerze z resztek roślin i innych zanieczyszczeń, oceń wizualnie stan talerza i nożyków tnących. Zwróć uwagę na pęknięcia, odkształcenia i inne deformacje pokryw. Oceń stan nożyków tnących, zwracając uwagę na ich ostrość i kształt .

Rysunek 6.. Sposób zdejmowania nożyka do oceny

łyżka do podważenia talerza

uchwyt na nóż

nóż

kierunki działania

talerz

Wykonując ćwiczenie przestrzegaj zasad bezpieczeństwa przy demontażu .

Wszystkie spostrzeżenia odnotuj w karcie.

Lp. |

Rodzaj uszkodzenia |

występuje |

brak |

Uwagi |

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

|

|

|

|

5 |

|

|

|

|

6 |

|

|

|

|

7 |

|

|

|

|

8 |

|

|

|

|

3.2.4. Sprawdzian postępów

Lp.

|

Czy potrafisz |

Tak |

Nie |

1. 2. 3. 4. 5.

|

Określić cele weryfikacji Podać utrudnienia występujące podczas weryfikacji Omówić zalety weryfikacji maszyny Określić jakie elementy weryfikacji są istotne Podać czynności ułatwiające weryfikację

|

|

|

4.3. Zasady demontażu maszyn na zespoły, podzespoły i części

4.3.1. Materiał nauczania

Demontaż maszyn polega no rozebraniu maszyny na zespoły, podzespoły a następnie na pojedyncze części. Czynności demontażu można podzielić na kilka faz;

demontaż wstępny: odłączenie elementów i podzespołów łatwo dostępnych i umieszczonych na zewnątrz.

demontaż częściowy, polegający na odłączeniu od maszyny pojedynczych zespołów, podzespołów. Stosowany jest przy przeglądach okresowych i bieżących naprawach.

demontaż całkowity polegający na rozłożeniu maszyny na zespoły, a następnie na poszczególne części.

demontaż szczegółowy: wydzielenie elementów składowych zespołu, ze względu na wzajemne dotarcie i ułożenie się elementów oraz niemożność ich późniejszego połączenia, na ogół nie rozłącza się połączeń nitowanych, połączeń wtłaczanych z dużym wciskiem, połączeń skurczowych; powyższa zasada obowiązuje też przy połączeniach klejonych, zgniatanych, czy walcowanych.

Demontażu dokonujemy zgodnie z instrukcji, zapoznając się z kolejnością demontażu i budową poszczególnych części, zachowując ogólne zasady, czyli:

najpierw demontujemy osłony następnie części podatne na uszkodzenie, rozbicie, (wskaźniki, części szklane, części instalacji elektrycznej)

stosujemy narzędzia odpowiednio dobrane, zgodnie ze wskazaniami instrukcji lub wskazaniami producenta.

Uwaga! Nie stosujemy sposobów niszczących części (odrywanie, łamanie, rozbijanie, przecinanie).

Do demontażu w celu ułatwienia pracy stosujemy narzędzia podstawowe, przyrządy, urządzenia do przemieszczania oraz inny sprzęt warsztatowy. Demontaż odbywa się na stanowisku warsztatowym z zachowaniem środków bezpieczeństwa.

W zależności od charakteru uszkodzenia oraz zakresu przewidywanej naprawy stopień demontażu może być różny, lecz zawsze powinien być taki, aby umożliwiał przeprowadzenie w sposób prawidłowy weryfikacji, a następnie naprawy zgodnie z warunkami technicznymi i wymaganiami technologii.

Właściwie przeprowadzony demontaż części powinien pozwolić zachować taki stan techniczny, jaki był przed rozłączeniem i nie powodować dodatkowych uszkodzeń (zatarcia, i zarysowania, uszkodzenia krawędzi, zanieczyszczenia współpracujących powierzchni, zerwania gwintów, zanieczyszczenia elementów łożyskowych).

Opracowanie karty technologicznej i wykonanie wstępnego demontażu przyczepy ciągnikowej.

Przykładowa karta technologiczna jaką prowadzimy w czasie wykonywania demontażu maszyny .

Karta technologiczna demontażu powinna znajdować się na stanowiskach demontażowych, aby mogli z nich korzystać robotnicy zatrudnieni na tych stanowiskach oraz pracownicy bezpośredniego nadzoru.

Karta ma zapewnić właściwą kolejność demontażu maszyny na zespoły i zespołów na części oraz stosowanie do demontażu właściwego oprzyrządowania.

Zapobiega to w istotny sposób uszkodzeniom części. Na przykład niewłaściwie zdjęte z wałka łożysko (uderzane młotkiem lub ciągnięte za zewnętrzny pierścień) z reguły ulega uszkodzeniu i po takim demontażu trzeba go wybrakować na złom.

Duże znaczenie w czasie demontażu ma także właściwe segregowanie i układanie zdemontowanych zespołów i części na stojakach, regałach i w pojemnikach, co jest także uwzględnione w kartach technologicznych demontażu.

Opracowanie karty technologicznej i KARTA TECHNOLOGICZNA - demontażu wstępnego. |

||

Urządzenie-maszyna: Przyczepa ciągnikowa D43 |

||

Opis czynności |

Warunki wykonania |

Wyposażenie technologiczne |

I. Czynności przygotowawcze do wykonania demontażu: 1. Wstępnie oczyścić i wymyć zewnętrznie przyczepę. 2. Przygotować stanowisko pracy. 3. Ustawić przyczepę na stanowisku demontażu. |

Usunąć zanieczyszczenia z podłogi i zmyć przyczepę wodą. Powierzchnia stanowiska demontażu wolna i czysta, sprawne narzędzia. |

Miotła, myjka do mycia zewnętrznego maszyn. |

II. Demontaż wstępny: 1. Zdjąć instalację elektryczną: lampy, kierunkowskazy, gniazda, przewody. 2. Wymontować przewody elastyczne instalacji hamulca pneumatycznego. 3. Odłączyć przewody elastyczne i dźwigniki hydrauliczne od ramy przyczepy. |

Elementy instalacji elektrycznej kłaść na wydzielonym regale.

Przewody i elementy instalacji pneumatycznej układać na wydzielonej półce w regale.

jak wyżej |

Komplet kluczy, zestaw śrubokrętów, regał ruchomy wielopółkowy. |

III. Demontaż przyczepy na zespoły i zespołów na części.

|

|

|

4.3.2. Pytania sprawdzające

Zdefiniuj pojęcie demontażu

Przedstaw rodzaje demontażu

Podaj kolejność demontażu

Jakie narzędzia stosujemy w pracach demontażowych

4.3.3. Ćwiczenia

Ćwiczenie 1. Wykonanie demontażu wskazanej maszyny - brona zawieszana

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym.

Demontażu dokonujemy na stanowisku obsługowo naprawczym spełniającym wymogi przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska.

Posługując się instrukcją ;

dobierz narzędzia do demontażu,

wskaż kolejność demontażu maszyn na zespoły, a następnie na pojedyncze części.

Zorganizuj stanowisko pracy.

zgromadź i rozmieść na stanowisku pracy materiały, narzędzia, urządzenia i sprzęt zgodnie z zasadami bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej;

sprawdź stan techniczny maszyn i urządzeń;

dobierz odzież roboczą i środki ochrony indywidualnej.

Wykonaj demontaż zębów w bronie zębowej zawieszanej.

Kolejność postępowania

zapoznaj się z rysunkiem,

odłącz poszczególne pola brony od ramy nośnej,

przenieś jedno pole na stół warsztatowy i umocuj za pomocą ścisków,

rozpoznaj rozmiary nakrętek i dobierz klucze,

po odkręceniu nakrętek wyciągnij zęby przy pomocy wybijaka, tak aby nie uszkodzić gwintów,

-

Rys. 7.Pole brony:

ogniwo,

cięgno,

łańcuch,

belka podłużna.

Belka poprzeczna,

sworzeń zaczepu,

zaczep,

hak zaczepowy,

ząb brony,

podkładka,

nakrętka,

haczyk z łańcuszkiem

Po wykonaniu zadania uporządkuj stanowisko i omów wykonane czynności demontażowe, przeanalizuj jakość wykonania pracy.

Przedstaw wnioski jakie nasunęły ci się w czasie pracy.

4.3.4. Sprawdzian postępów

L.p. |

Czy potrafisz:

|

Tak |

Nie |

1. 2. 3. 4. 5.

|

czytać ze zrozumieniem instrukcję zdemontować pola bron prawidłowo zabezpieczyć pola na warsztacie, zgodnie z bhp określić rozmiary nakrętek i śrub zdemontować zęby nie uszkadzając gwintów

|

|

|

4.4. Rodzaje narzędzi, przyrządów i urządzeń używanych do demontażu

4.4.1. Materiał nauczania

Podczas demontażu należy używać narzędzi, przyrządów i urządzeń zgodnie z ich przeznaczeniem.

Narzędzia są najprostszym elementem wyposażenia stanowiska naprawczego i

wykaz maszyn, urządzeń , aparatów, narzędzi i innego sprzętu właściwego dla

zawodu przedstawia się następująco:

stół ślusarski z imadłem,

stojaki do demontażu i montażu podzespołów maszyn,

urządzenie do mycia części,

zestawy kluczy: płaskie, nasadowe, dynamometryczne, oczkowe, wkrętaki,

narzędzia ślusarskie,

szczelinomierz, szczypce uniwersalne, prasa śrubowa i dźwigniowa,

wiertarki elektryczne, pneumatyczne,

tulejki prowadzące, przedłużacze wierteł, rozwiertaki, pogłębiacze,

przyrząd śrubowy do wtłaczania,

trzpienie do roztłaczania,

pryzmy,

kliny, wpusty, sworznie, kołki,

znormalizowane łączniki gwintowe i podkładki,

pierścienie sprężynujące,

kołki ustalające,

rury i łączniki rurowe,

uchwyty samocentrujące,

prasa hydrauliczna,

ściągacze do łożysk,

- instrukcje obsługi maszyn,

- zestaw narzędzi potrzebnych na stanowisku przygotowany przez nauczyciela,

- maszyny wymienione w instrukcji ćwiczenia,

- literatura z rozdziału 7,

- apteczka.

Przykłady narzędzi ślusarskich:

Rysunek 8

a) Klucz nasadowy

d)

Rysunek 9.Klucze nastawne ( nazwy wg PN )

b) klucz pojedynczy

c) klucz podwójny

d) klucz główkowy

Rysunek 9..Klucz płaski o specjalnie uformowanych szczękach

Rysunek 10. Szczypce do pierścieni osadczych sprężynujących zewnętrznych

Rysunek 11. Szczypce do zakładania pierścieni tłokowych

Przyrządy

Urządzenia które mogą spełniać różnorodne zadania są to ściągacze, uchwyty, ściski, imadła, przyrządy uchwytowe służące do zamontowania zespołów w położenie dogodne do demontażu.

b)ze śrubą zaciskową

3. klin

4. wykręcana śruba

5. tuleja poprzecznym otworem

c) z zaciskiem mimośrodowym

6. tuleja

7. rolka mimośrodowa

Rysunek 14. Sprzęt warsztatowy

obejmuje wyposażenie całego warsztatu i stanowiska demontażowego. Do sprzętu zaliczmy stoły ślusarskie, stoły montażowe, regały na części, różnego rodzaju pojemniki i skrzynki.

4.4.2. Pytania sprawdzające

Podaj rodzaje i wymiary kluczy stosowanych do demontażu połączeń gwintowych.

Gdzie i kiedy stosujemy klucze nastawne?

Jakie środki bhp stosujemy przy demontażu?

4.4.3. Ćwiczenie; Organizacja stanowiska naprawczo - demontażowego

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym. Demontaż dokonujemy na stanowisku obsługowo naprawczym spełniającym wymogi przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska.

Posługując się instrukcją dobierz narzędzia do demontażu,

wskaż kolejność demontażu maszyn na zespoły, a następnie na pojedyncze części.

Zorganizuj stanowisko pracy:

zgromadź i rozmieść na stanowisku pracy materiały, narzędzia, urządzenia i sprzęt zgodnie z zasadami bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej;

sprawdź stan techniczny maszyn i urządzeń;

dobierz odzież roboczą i środki ochrony indywidualnej.

Dobierz narzędzia , przyrządy i urządzenia używane do demontażu które są niezbędne na stanowisku , określ zasadność wyboru.

dokumentację techniczną i technologiczną

komplet instrukcji obsługi,

katalogi części,

instrukcje napraw pojazdów, maszyn i narzędzi.

ława monterska,

regał części,

stół ślusarki z imadłem,

szafka narzędziowa z zestawem narzędzi pomiarowych( suwmiarka, czujnik zegarowy, szczelinomierz, próbnik ciśnienia, sprężarka, manometr.)

specjalistyczne przyrządy dostosowane do konstrukcji naprawczych.

środki do utrzymania czystości na stanowisku.

pojemniki do gromadzenia odpadów technologicznych.

środki ochrony indywidualnej rękawice, okulary

instrukcje obsługi maszyn i urządzeń.

szlifierki; piłki, przecinaki ściski itp.

zestaw młotków, wybijaków

narzędzia specjalistyczne zgodnie z instrukcją obsługi

apteczka.

Przygotuj: zestawy do wykonania następującego demontażu

Lp. |

Rodzaj demontażu |

Narzędzia |

Uwagi |

1 |

Do demontażu połączeń gwintowych

|

………………………………………………… ………………………………………………… ………………………………………………… ………………………………………………… ………………………………………………… …………………………………………………

|

|

2

|

Do demontażu połączeń nitowych

|

………………………………………………… ………………………………………………… ………………………………………………… ………………………………………………… ………………………………………………… …………………………………………………

|

|

|

Do demontażu połączeń spawanych |

………………………………………………… ………………………………………………… ………………………………………………… ………………………………………………… ………………………………………………… …………………………………………………

|

|

Zaprezentuj wykonanie ćwiczenia i uzasadnij słuszność wyboru

4.4.4. Sprawdzian postępów

L |

Czy potrafisz |

Tak |

Nie

|

1. 2. 3. 4. 5. 6.

|

Podać rozmiary kluczy płaskich Podać zalety kluczy nastawnych Podać wady kluczy płaskich Przygotować stanowisko do demontażu Podać przyczyny niepowodzeń przy demontażu Wymienić jakie środki bezpieczeństwa stosujemy przy demontażu

|

|

|

4.5. Zasady demontażu połączeń

4.5.1. Materiał nauczania

Każdej maszynie części połączone są połączone w różny sposób, tworząc całość wzajemnie z sobą współpracującą. Połączenia występujące w maszynach dzielimy na połączenia rozłączne i nierozłączne. Do połączeń rozłącznych zaliczamy połączenia gwintowe, które są najczęściej stosowane.

Rodzaje gwintów i ich zastosowanie.

Najczęściej stosowane gwinty to trójkątne, głównie metryczne oraz trapezowe: symetryczne i niesymetryczne.

Inny podział gwintów jest następujący:

zwykłe (drobnozwojowe) i grube (grubozwojowe);

jednokrotne (pojedyncze) i wielokrotne (dwukrotne, trzykrotne);

prawe i lewe;

Gwinty zwykłe stosowane są w elementach niezbyt dokładnych (np. zwykłe łączniki gwintowe - śruby), produkowanych masowo i tanich. Gwinty drobne mają mniejszą podziałkę niż grube, charakteryzują się wysoką samohamownością. Gwinty grube stosowane są głównie w gwintach trapezowych, gdy o obciążalności połączenia decydują naciski jednostkowe na powierzchniach roboczych gwintu, np. w połączeniach często odkręcanych.

Gwinty jednokrotne są stosowane we wszystkich połączeniach spoczynkowych (duża samohamowność, tańsze wykonanie). Natomiast gwinty wielokrotne są stosowane w połączeniach ruchowych, w których wymagane jest duże przesunięcie po jednym obrocie śruby, wysoka sprawność, niesamochamowność.

Podział gwintów na lewe i prawe wynika z definicji prawej i lewej linii śrubowej. Najczęściej stosuje się gwint prawy. Gwint lewy stosuje się np. w śrubach rzymskich i tam gdzie użycie gwintu prawego powodowałoby samoczynne luzowanie połączenia.

Gwint metryczny

Podstawowy gwint o zarysie trójkątnym, znormalizowany w PN-70/M-02013 - dla średnic 1 - 600 mm oraz w PN-74/M-02012 - dla średnic 0,25 - 0,9 mm Gwint ten jest stosowany głównie w połączeniach spoczynkowych. Jego zaletą jest niski koszt wykonania, duża wytrzymałość oraz duża tolerancja niedokładności obróbki, wadą natomiast niedokładne osiowanie i niska sprawność.

Gwint prostokątny

Trudny do wykonania, obecnie prawie niestosowany.

Gwint okrągły

Znormalizowany w PN-62/M-02035 charakteryzuje się dużą wytrzymałością zmęczeniową, zwłaszcza w obciążeniach udarowych. Stosowany jest w połączeniach często rozłączanych, np. w przewodach pożarniczych.

Ponieważ jednak w podnośnikach i prasach śrubowych znajdują zastosowanie tylko gwinty trapezowe symetryczne i niesymetryczne, te gwinty zostaną dokładniej omówione.

Gwint trapezowy symetryczny

Gwint trapezowy symetryczny wg PN-79/M-02017 został przedstawiony na poniższym rysunku;

Wymiary umieszczone na rysunku oznaczają:

d - średnicę gwintu śruby,

dr - średnicę rdzenia śruby,

h - skok gwintu,

D - średnicę otworu nakrętki

Gwinty te stosuje się tam, gdzie wymagane jest przenoszenie dużych obciążeń w obu kierunkach (śruby pociągowe obrabiarek) oraz przy obciążeniach jednokierunkowych i małych prędkościach ruchu (śruby podnośników). Zaletą dodatkową tych gwintów jest możliwość kasowania luzów poosiowych za pomocą nakrętek dwudzielnych.

Gwint trapezowy niesymetryczny

Gwint trapezowy symetryczny wg PN-65/M-02019 został przedstawiony na poniższym rysunku;

Wymiary umieszczone na rysunku oznaczają:

d - średnicę gwintu śruby,

dr - średnicę rdzenia śruby,

h - skok gwintu,

D - średnicę otworu nakrętki

Ten rodzaj gwintu charakteryzuje się największą wytrzymałością. Cechą charakterystyczną jest to, iż potrafi on pracować przy jednym tylko kierunku obciążeń. Gwinty trapezowe niesymetryczne stosuje się w prasach śrubowych i wszędzie tam, gdzie konieczne jest przenoszenie bardzo dużych obciążeń przy większych prędkościach.

Przykłady;

Rysunek 14. Połączenia rozłączne

Przykłady połączeń gwintowych:

a - połączenie przelotowe

b - wkręt

c - szpilkowe

d - przelotowe podwójne

Wyróżniamy połączenia rozłączne gwintowe, których rozłączenie polega na wykręceniu śrub lub odkręceniu nakrętek przy użyciu kluczy płaskich, oczkowych, nasadkowych lub śrubokrętów. Ponadto można zastosować klucze specjalistyczne zalecane przez producenta; hakowe, czołowe, przegubowe. Demontaż powinien odbywać się przy pomocy środków rozluźniających tj. nafty, oleju, odrdzewiaczy zalecanych w instrukcji obsługi. Można również stosować ostukiwanie lub punktowe nagrzewanie poszczególnych elementów maszyn i urządzeń.

Połączenia kołkowe i klinowe polegające na łączeniu elementów za pomocą specjalnie dopasowanych kołków, klinów przetkniętych przez otwory w łączonych elementów. Rozłączenie tego typu polega na wybiciu za pomocą wybijaków lub przez nacisk mechaniczny przy pomocy ( pras hydraulicznych) kołka lub klina.

Rysunek 15.Przykłady połączeń wpustowych

Rysunek 16.Przykłady połączeń klinowych

klin porzeczny

klin wzdłużny

rowek klina

Demontaż rozpoczynamy od zastosowania środków rozluźniających do kąpieli lub nawilżenia. Następnie dokładnie czyścimy miejsca wejścia i wyjścia połączenia i wybijamy lub wyciągamy połączenie kołkowe.

Rysunek 17..Połączenia nierozłączne

połączenia nitowane

Połączenia spawane

Połączenia nierozłączne to połączenia które musimy zniszczyć połączenie nie uszkadzając części maszyn. Zaliczamy do nich połączenia nitowe, lutowane, spawane oraz połączenia skurczowe. Połączenia nitowe można rozłączyć poprzez odcięcie przecinakiem lub zeszlifowanie łba następnie wybiciu trzpienia.

Połączenia lutowane rozłączamy podgrzewając lut do momentu uzyskania topliwości. Można też dokonać ścierania lub ścinania lutu do chwili oderwania połączenia.

Połączenie spawane możemy przeciąć mechanicznie lub wytopić miejsce łączenia palnikiem.

4.5.2. Pytania sprawdzające

Jakie połączenie nazywamy połączeniem rozłącznym

Jakie są zalety i wady połączeń rozłącznych

Jakie połączenie nazywamy połączeniem nierozłącznym

Jakie czynności obejmuje demontaż ?Podaj je w odpowiedniej kolejności.

Jakie środki ostrożności musimy zachować przy czynnościach demontażowych w przypadku połączeń nierozłącznych

4.5.3. Ćwiczenie; Wykonanie demontażu maszyn na zespoły, podzespoły i części.

Ćwiczenie Wykonanie demontażu połączeń gwintowych w wskazanej maszynie

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym.

przystępując do ćwiczenia przygotuj stanowisko i ustaw maszynę

zapoznaj się z instrukcją budowy i odszukaj wszystkie połączenia gwintowe, rozpoznaj wymiary

dobierz po rozeznaniu niezbędne narzędzia

rozpocznij demontaż od oczyszczenia nakrętek i łbów śrub, pasując klucze zwracaj uwagę na gwint

kolejność odkręcania zachowaj zgodnie z instrukcją

unikaj przy demontażu zerwania gwintu stosując równocześnie odkręcanie i przykręcanie

przy odkręcaniu zastosuj płyn odrdzewiający

wymontowane łączenia wraz z częściami składaj do pudełek

utrzymuj porządek na stanowisku pracy

po wykonaniu demontażu posegreguj części i odstaw na półki

oceń swoją pracę i podaj trudności z jakimi się spotkałeś podczas demontażu

Zaprezentuj efekt ćwiczenia i uzasadnij sposób wykonania. Oceń prawidłowość wykonanej pracy.

4.5.4. Sprawdzian postępów

Lp. |

Czy potrafisz |

Tak |

Nie

|

1. 2. 3. 4. 5. 6. 7. 8. 9.

|

Czytając instrukcję wskazać miejsca połączeń Dobrać klucze do odkręcania Zapobiec zerwaniu gwintu Wymienić rodzaje połączeń gwintowych Wymienić połączenia nierozłączne Wymienić zalety i wady połączeń nierozłącznych Dobrać narzędzia do demontażu połączeń nierozłącznych Stosować środki bhp przy demontażu Zastosować środki rozluźniające które ułatwiają demontaż |

|

|

4.6. Mycie elementów w procesach obsługowo naprawczych.

4.6.1. Materiał nauczania

Podczas eksploatacji na powierzchni maszyn gromadzą się zanieczyszczenia w postaci cząsteczek ziemi, resztek roślin, olejów i smarów oraz produktów korozji. Powoduje to powstanie uszkodzeń powłoki ochronnej, utrudnia pracę zwiększając opory i tarcie, a w skrajnych przypadkach może doprowadzić do unieruchomienia maszyny lub poważnych uszkodzeń. Warunki techniczne wymagają, aby maszyny przekazane do naprawy był oczyszczony z błota i kurzu. Czynność ta znacznie ułatwia weryfikację uszkodzeń i poprawia warunki pracy.

Zanieczyszczenia można usuwać:

Metodą mechaniczną polegającą na usunięciu zanieczyszczeń przy użyciu szczotek, pilników, skrobaków, oraz przez ostukiwanie, odmuchiwanie, zasysanie;

Metodą mycia polegającą na zastosowaniu cieczy pod ciśnieniem z dodatkiem środków rozpuszczających i ułatwiających neutralizację oraz rozluźniających zanieczyszczenia a następnie ich spłukaniu;

Metodą mycia w cieczy o podwyższonym ciśnieniu i podwyższonej temperaturze;

Metodą zanurzania w roztworze cieczy na pewien czas, a po wyciągnięciu spłukanie lub wytarcie.

Wykonanie mycia możemy podzielić na etapy:

mycie zewnętrzne ( wstępne);

mycie podstawowe (zespoły, części);

mycie międzyoperacyjne;

mycie przed malowaniem.

Zewnętrzne mycie maszyn i zespołów może odbywać się ręcznie z wykorzystaniem szczotek i skrobaków lub przy użyciu strumienia wody zimnej lub gorącej pod ciśnieniem, z wykorzystaniem specjalnych końcówek z regulacja strumienia cieczy. Zdemontowane zespoły przed dalszą rozbiórką powinny być ponownie zewnętrznie . umyte. Czynność tę można wykonać ręcznie, szczotkami i skrobakami, za pomocą węża z końcówką do regulacji strumienia cieczy oraz w specjalnych wannach, szczególnie , gdy stopień zanieczyszczenia powierzchni wymaga użycia dodatkowych płynów myjących. Zespoły i podzespoły po rozłożeniu na części też powinny być umyte. Ułatwia to ocenę zużycia i uszkodzeń oraz stanowi niezbędny wstępny warunek prawidłowo prowadzonej weryfikacji. Części mogą być myte w specjalnych urządzeniach o małych gabarytach

Z uwagi na sposób wykonania rozróżniamy;

mycie ręczne;

mycie zmechanizowane;

mycie automatyczne;

Rysunek 18.Schemat myjki komorowej do mycia części

pompa

filtr

zbiornik

odstojnik

stół obrotowy

dysza obracająca stół

przewód do natrysku

myta część

przewód natrysku samoczynnego

otwór do komory myjki

szyba

zawory sterujące przepływem cieczy

Przykładowe postępowanie wg opracowanej karty technologicznej obsługi wykonania czyszczenia i mycia przyczepy ciągnikowej.

Karty technologiczne obsługi powinny znajdować się na odpowiednich stanowiskach, w naszym przypadku na stanowisku mycia, czyli w myjni.

Korzystać z nich powinni robotnicy zatrudnieni w myjni oraz pracownicy nadzoru.

Na tych stanowiskach powinny się także znajdować szczegółowe instrukcje mycia, w których podane są środki do mycia różnych części i elementów, sposoby ich przygotowania oraz określone metody mycia.

Przestrzeganie tych warunków ma bardzo istotne znaczenie, gdyż na przykład mycie części aluminiowych w roztworach alkalicznych powoduje zniszczenie tych części.

KARTA TECHNOLOGICZNA - obsługi. |

||

Urządzenie-maszyna: Przyczepa ciągnikowa D43 |

||

Opis czynności |

Warunki wykonania |

Wyposażenie technologiczne |

Czyszczenie i mycie Czynności przygotowawcze na stanowisku. Po demontażu przeprowadzić wstępną weryfikację i kierować części do czyszczenia i mycia. Mycie przeprowadzić : - w rozpuszczalnikach palnych (nafta antykorozyjna) - w ciepłej wodzie pod ciśnieniem około 4 do 6 atm. |

Części przeznaczone do mycia kierować w zależności od rodzaju mycia: - w rozpuszczalnikach - w wodzie ciepłej W czasie mycia w rozpuszczalnikach palnych przestrzegać warunków bhp i p.poż. |

Urządzenia myjące, wanny i pędzle. |

1. Części myte w rozpuszczalnikach palnych - w urządzeniach myjących: - łożyska - pompa - rozdzielacz - dżwigniki - piasty kół |

Przestrzegać przepisów bhp i ppoż. |

jak wyżej |

2. Części myte w rozpuszczalnikach palnych (ręcznie pędzlem): - przewody metalowe - osie |

jak wyżej

Przestrzegać przepisów bhp i ppoż. |

Wanny i pędzle. |

3. Czyszczenie i mycie w wodzie ciepłej: - przewody gumowe - rama główna - burty skrzyni - opony, obręcze kół - trójkąt holowniczy |

|

Myjnia, szczotki mechaniczne o napędzie pneumatycznym lub elektrycznym, szczotki ręczne, skrobaki, okulary ochronne, maski przeciwpyłowe. |

4. Części do czyszczenia szczotką stalową mechaniczną: - rama główna - burty skrzyni - rama dolna skrętu - trójkąt holowniczy |

|

|

Uwaga: Pozostałe elementy i powierzchnie trudno dostępne czyścić szczotką ręczną. Części po oczyszczeniu i myciu segregować i kierować do weryfikacji. |

|

Regały, wózki transportowe, stojaki, pojemniki. |

4.6.2. Pytania sprawdzające

Wymień sposoby mycia

co ma na celu mycie maszyn po pracy

podaj kolejność czynności przy myciu maszyny

jakie są zalety i wady mycia za pomocą strumienia wody

kiedy zastosujesz mycie zanurzeniowe

czym charakteryzuje się mycie przed malowaniem

4.6.3. Ćwiczenia; Wykonanie mycia części maszyn w procesach obsługowo - naprawczych.

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym.

Dobierz kolejność postępowania podczas mycia maszyn rolniczych, korzystając z wymienionych czynności zgodnie z instrukcją

Dobierz kolejność postępowania podczas mycia części maszyn rolniczych

L. p |

Kolejne czynności podczas mycia zespołów i podzespołów maszyn rolniczych, uzasadnij decyzję |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Jakie środki ostrożności należy zachować podczas mycia maszyn rolniczych, zespołów, podzespołów i ich części?

Zaprezentuj efekt ćwiczenia i uzasadnij wybór kolejności postępowania przy myciu. Oceń prawidłowość wykonanej pracy.

4.6.4. Sprawdzian postępów

Lp. |

Czy potrafisz |

Tak |

Nie

|

1. 2. 3. 4.

5. 6.

7. 8. 9.

|

Wymienić sposoby mycia Wymienić zalety i wady mycia Wymienić środki stosowane przy myciu Dobrać odpowiedni rodzaj mycia przy konkretnych elementach Wymienić środki bhp stosowane podczas mycia Wskazać zagrożenia dla środowiska występujące podczas mycia Dobrać sprzęt do mycia maszyn Dobrać sprzęt do mycia zespołów Dobrać sprzęt do mycia części |

|

|

3.7. Wymiary naprawcze

4.7.1. Materiał nauczania

Wykonując weryfikacje części określa się stopień zużycia i sposób regeneracji. W zdecydowanej większości części można zregenerować i przywrócić do właściwej współpracy między sobą.

Właściwą pasowność części względem siebie przywraca się poprzez ;

Stosowanie części o wymiarach naprawczych

Zastosowanie elementów dodatkowych

Regeneracja części

Wymiary naprawcze to przywrócenie współpracującej porze części pierwotnego pasowania i kształtu geometrycznego przy zmianie nominalnego wymiaru jednej z nich na wymiar naprawczy. W tym celu jedną część poddaje się obróbce mechanicznej (toczenie, frezowanie, szlifowanie) a drugą wymienia się na dopasowaną do wymiaru naprawczego .

Prawidłowe wykonanie weryfikacji przeprowadzamy posługując się narzędziami pomiarowymi.

Sprawdzenie kształtu przedmiotu polega na ogół na pomiarze długości krawędzi średnic, pomiarze kątów, tj. wzajemnego położenia płaszczyzn względem siebie oraz na określeniu chropowatości powierzchni.

Narzędzia pomiarowe

Narzędzia pomiarowe podzielono na dwie grupy:

wzorce miar

przyrządy pomiarowe.

Do wzorców miar zalicza się wszystkie narzędzia pomiarowe, które odtwarzają jedną lub wiele znanych wartości danej wielkości, np. przymiary, odważniki, menzury.

W przeciwieństwie do wzorców miar przyrządy pomiarowe są wyposażone w przetworniki, które spełniają różne funkcje, np. przetwarzanie jednej wielkości w inną, powiększanie dokładności odczytania.

Suwmiarka

Suwmiarką nazywa się przyrząd pomiarowy z noniuszem, przystosowany do pomiaru wymiarów zewnętrznych i wewnętrznych, a gdy ma wysuwkę głębokościomierza - również do pomiaru głębokości. Suwmiarką można dokonać pomiaru zwykle z dokładnością do 0,1mm.

Suwmiarka uniwersalna (rys.1) składa się z prowadnicy stalowej 1 z podziałką milimetrową, zakończonej dwiema szczękami nieruchomymi 2. Po prowadnicy przesuwa się suwak 3 mający dwie szczęki przesuwne 4 (dolną dłuższą i górną krótszą), odpowiadające

Rys. 1. Suwmiarka

szczękom stałym 2. Na suwaku znajduje się specjalna podziałka długości 9mm, zwana noniuszem 5, składająca się z 10 równych części (lub więcej - zależnie od dokładności); działka tego noniusza jest równa 9/10, tj. 0,9 mm. Suwak jest wyposażony w dźwignię zacisku 6, za pomocą której ustala się położenie suwaka. Suwmiarka warsztatowa jest wyposażona w wysuwkę głębokościomierza 7 do pomiaru głębokości.

Pomiaru suwmiarką dokonuje się następująco: suwak odsuwa się w prawo i między rozsunięte szczęki wkłada się mierzony przedmiot; następnie dosuwa się suwak do zetknięcia płaszczyzn stykowych szczęk z krawędzią przedmiotu. Teraz odczytuje się, ile całych prowadnicy (milimetrów) odcina zerowa kreska noniusza, co odpowiada mierzonemu wymiarowi w milimetrach. Następnie odczytuje się, która kreska noniusza znajduje się na przedłużeniu kreski podziałki prowadnicy (kreska noniusza wskazuje dziesiąte części milimetra).

Na rys. 2 podano sposoby odczytywania wymiarów. Pomiary zostały wykonane z dokładnością do 0,1 mm.

Rys.2. Przykłady położenia podziałki noniusza suwmiarki podczas pomiaru: a) wymiar 0,0 mm, b) wymiar 80,1 mm c) wymiar 81,4 mm

Oprócz suwmiarek o dokładności pomiaru 0,1 mm niekiedy używa się suwmiarek o dokładności pomiaru 0,05 mm i 0,02 mm. Te dwie ostatnie suwmiarki różnią się nacięciami noniusza. Na rys. 3 pokazano suwmiarkę dwustronną z głębokościomierzem i czujnikiem, przeznaczoną do pomiarów zewnętrznych, wewnętrznych i mieszanych. Zakres pomiarowy tej suwmiarki wynosi 150 mm, a wartość działki elementarnej noniusza 0,05 lub 0,02 mm.

Rys. 3. Suwmiarka dwustronna z głębokościomierzem i czujnikiem

1 - czujnik, 2 - wysuwka głębokościomierza

Mikrometr

Mikrometr zewnętrzny (rys. 4) jest przeznaczony do pomiaru długości, grubości i średnicy z dokładnością do 0,01 mm. Składa się on z kabłąka 1, którego jeden koniec jest zakończony kowadełkiem 2, a drugi nieruchomą tuleją z podziałką wzdłużną 3 i obrotowym bębnem 4, z podziałką poprzeczną 5. Poza tym mikrometr jest wyposażony we wrzeciono 6, zacisk ustalający 7 i pokrętło sprzęgła ciernego 8. Wrzeciono ma nacięty gwint o skoku 0,5 mm i jest wkręcone w nakrętkę zamocowaną wewnątrz nieruchomej tulei z podziałką wzdłużną. Obracając bęben można dowolnie wysuwać lub cofać wrzeciono. Aby dokonać właściwego pomiaru i uniknąć uszkodzenia gwintu, przez zbyt mocne dociśnięcie czoła wrzeciona do powierzchni mierzonego przedmiotu, mikrometr jest wyposażony w sprzęgło cierne z pokrętłem. Obracając pokrętłem sprzęgła ciernego, obracamy wrzeciono do chwili zetknięcia go z mierzonym przedmiotem lub kowadełkiem, po czym sprzęgło ślizga się i nie przesuwa wrzeciona. Położenie wrzeciona ustala się za pomocą zacisku. Nieruchoma tuleja z podziałką jest wyposażona w kreskę wskaźnikową wzdłużną, nad którą jest naniesiona podziałka milimetrowa. Pod kreską wskaźnikową są naniesione kreski, które dzielą na połowy podziałkę milimetrową (górną). Na powierzchni bębna jest nacięta podziałka obrotowa poprzeczna dzieląca obwód bębna na 50 równych części.

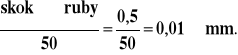

Skok śruby mikrometrycznej (gwintu wrzeciona) wynosi 0,5 mm. Pełny obrót bębna powoduje przesunięcie wrzeciona o 0,5 mm. Obrócenie wiec bębna o 1 działkę podziałki poprzecznej powoduje przesunięcie się wrzeciona o

Rys. 4. Mikrometr zewnętrzny

Wartość mierzonej wielkości określa się najpierw odczytując na podziałce wzdłużnej liczbę pełnych milimetrów i połówek milimetrów odsłoniętych przez brzeg bębna, a następnie odczytuje się setne części milimetra na podziałce bębna patrząc, która działka na obwodzie bębna odpowiada wzdłużnej kresce wskaźnikowej tulei. Przykłady położenia bębna w czasie pomiaru pokazano na rys. 5. Na rys. 5a przedstawiono położenie tulei i bębna w czasie zetknięcia się wrzeciona z kowadełkiem (odczyt - 0,00). Na rys. 5b pokazano odczytanie wymiaru 7,50 mm, na rys. 5c - 18,73 mm, a na rys. 5d - 23,82 mm.

Rys. 5. Przykłady położenia podziałki bębna mikrometru w czasie pomiaru

Mikrometry są wykonywane w różnych wielkościach o zakresach pomiarowych 0 ÷ 25 mm, 24 ÷ 50 mm, 50 ÷ 75 mm i dalej co 25 mm do 1000 mm. Duże mikrometry wykonuje się z czterema wymiennymi kowadełkami o długościach co 25 mm, dzięki czemu jeden mikrometr pokrywa zakres pomiarowy 10 mm (np. od 200 do 300 mm). Rozróżnia się trzy klasy dokładności mikrometru i zakresu pomiarowego, wynoszą ±2 ÷ ±40 μm.

Średnicówka mikrometryczna

Średnicówka służy do wyznaczania wymiarów otworów, głównie średnic, w zakresie 75 ÷ 575 mm. Średnicówka mikrometryczna (rys. 6) zbudowana jest z tulei 1, wrzeciona 6 ze śrubą mikrometryczną, bębna 2, końcówki stałej 3 z trzpieniem pomiarowym 4 i przedłużacza 5. Na tulei znajduje się kreska wzdłużna i podziałka o zakresie pomiarowym 13 mm. Na jednym końcu tulei znajduje się końcówka o powierzchni sferycznej, a na drugim nagwintowany wewnątrz otwór, w którym przesuwa się wrzeciono ze śrubą mikrometryczną o skoku 0,5 mm. Na wrzecionie jest zamocowany bęben z podziałką o zakresie pomiarowym 0,5 mm, co umożliwia odczyt z dokładnością do 0,01 mm.

Do sferycznej powierzchni tulei przylega trzpień pomiarowy osadzony w przykręconej do tulei oprawie ze sprężyną zapewniającą odpowiedni docisk. Jeden koniec wrzeciona ma sferyczną powierzchnię pomiarową i zabezpieczone nakrętką dwie śruby regulacyjne do nastawienia dolnej granicy zakresu pomiarowego.

Rys. 6. Średnicówka mikrometryczna: a) widok, b) przedłużacz, c) prawidłowe (linie grube) położenie średnicówki w otworze

Dla zwiększenia zakresu pomiarowego między tuleję a końcówkę stałą wkręca się odpowiedni przedłużacz lub ich zastaw. W skład kompleksu wchodzą przedłużacze długości 13, 25, 50, 100 i 200 mm. Zakres pomiarowy średnicówki bez przedłużacza wynosi 75 ÷ 88 mm, a ze wszystkimi przedłużaczami 75 ÷ 575 mm.

Na podstawie wykonanych pomiarów określamy sposób regeneracji czyli przywrócenia pierwotnego kształtu lub rozmiaru jednej części i dobranie do niej części współpracującej o wymiarze naprawczym.

Przykładowe rozmiary naprawcze redliczki kultywatora

4.7.2. Pytania sprawdzające

Czym charakteryzuje się zużycie?

Co to jest regeneracja?

Kiedy części poddajemy regeneracji?

Co to jest normalizacja części naprawczych?

W jakich przypadkach stosujemy element dodatkowy przy pasowaniu części?

4.7.3. Ćwiczenia; Wykonywanie weryfikacji typowych części maszyn

Ćwiczenie 1. Określ zużycie zębów kultywatora.

Rysunek 19.Ząb do kultywatora

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym.

Na podstawie rysunku określ zużycie zęba kultywatora zwracając szczególną uwagę na podane rozmiary , wielość otworów mocujących.

W celu wykonania ćwiczenia przygotuj przymiar, suwmiarkę. Wykonaj za ich pomocą pomiary i wpisz do tabeli. Zwróć uwagę na otwory do mocowania redliczek. W przypadku wyrobienia zaproponuj rozwiercenie na większy wymiar i wymianę śrub mocujących.

L.p. |

Nr kolejny zęba kultywatora |

Wysokość |

Szerokość |

Rozmiar otworu |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Porównaj zebrane dane z danymi na rysunku

Zaprezentuj efekt ćwiczenia i uzasadnij celowość działania związanego z wymiarowaniem określając stopień zużycia . Oceń prawidłowość wykonanej pracy.

4.7.4. Sprawdzian postępów

Lp. |

Czy potrafisz |

Tak |

Nie

|

1. 2. 3. 4. 5. 6. 7.

|

Przygotować stanowisko pomiarowe Wykonać prawidłowo pomiary Przeanalizować zebrane dane Określić stopień zużycia np odkształcenia, Zaproponować sposób naprawy Określić zakres regeneracji Określić co znaczy - część o wymiarach naprawczych |

|

|

4.8. Weryfikacja typowych elementów maszyn

4.8.1. Materiał nauczania

Weryfikacja ma na celu określenie stanu technicznego urządzenia, zespołu oraz określenia zakresu regulacji lub napraw.

Weryfikacja maszyn polega na wstępnej ocenie stanu technicznego maszyny lub zespołu. Wykonuje się ja prze dokładne oględziny i przeprowadzenie próby pracy. Weryfikacji zespołu dokonujemy bezpośrednio przy maszynie lub na stanowisku badawczym (po uprzednim odłączeniu go od maszyny i przeniesieniu na stanowisko badawcze). Weryfikację przeprowadza się dokonując np. pomiarów i porównania ich z wartościami granicznymi.

Do typowych elementów zużywających się najszybciej w maszynach zaliczamy elementy będące w ruchu. Są to :

Osie - części na których pracują inne elementy np. koła jezdne, koła zębate przekładni. Na osie działają siły tarcia powodując utratę wymiaru i kształtu, co powoduje wystąpienie nadmiernych luzów.

Wały -ruchome części maszyn na których osadzone są inne elementy współpracujące. Wały narażone są na skręcanie i zginanie.

Przekładnie - przenoszą ruch obrotowy. Przekazywanie napędu odbywa się przy pomocy różnych rodzajów przekładni np.: pasowych, łańcuchowych, zębatych, ciernych. Przekładnie narażone są na działanie temperatur, tarcia, zmęczenia materiału, uszkodzenia mechaniczne.

Łożyska - podczytują osadzone na nich czopy obracających się wałów i osi i dzielimy je na :

Łożyska toczne gdzie powierzchnia czopa i gniazda nie styka się lecz dzielą ją elementy toczne np. kulki, wałki, szpilki

Łożyska ślizgowe gdzie czop i gniazdo ślizgają się po sobie bezpośrednio

Łożyska są narażone na działanie sił tarcia i temperatury co powoduje utratę wymiaru pasowania i gładkości. Łożysk nie regenerujemy lecz wymieniamy na nowe.

Sprzęgła - służą do przenoszenia napędu w sposób płynny z jednego wału na inny. Spełniają rolę bezpieczeństwa tj. łagodzą uderzenia, rozłączają nadmierne przeciążenia, wyrównują zmiany długości i odejścia od osi. Na sprzęgła działają siły skrętne, naprężenia itp.

4.8.2. Pytania sprawdzające

Jakie są zadania osi i wałów

Jakie siły mechaniczne działają na osie

Jakie siły mechaniczne działają na wały

Jakie są zadania przekładni

Jakie siły działają na przekładnie

Jakie są zadania łożysk

Wymień rodzaje łożysk

Wymień rodzaje sprzęgieł

Podaj zadania sprzęgieł

Ćwiczenia; Wykonywanie weryfikacji zespołów maszyn rolniczych

Ćwiczenie 1 Wykonaj weryfikację i określić stopień zużycia kół zębatych w skrzyni przekładniowej siewnika.

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym.

Przystępując do ćwiczenia zapoznaj się z budową skrzyni przekładniowej siewnika i jej parametrami,

Przygotuj niezbędne przyrządy pomiarowe (suwmiarkę, szczelinomierz, przymiar kontowy itp.),

Wykonaj pomiary luzu międzyrębnego bez demontażu kół przy pomocy szczelinomierza, wyniki zapisz,

Zdemontuj następnie koła zębate i określ stopień zużycia wykonując pomiary u podstawy i na wierzchołku zębów , zapisując wyniki,

Oceń charakter zużycia i określ czy wystąpił w wyniku długotrwałej pracy czy w wyniku awarii (wyłamanie , pęknięcie , itp.).

4.8.4. Sprawdzian postępów

Lp. |

Czy potrafisz |

Tak |

Nie |

1. 2. 3. 4. 5. 6. 7. 8. |

Określić rodzaje zużycia osi Określić rodzaje zużycia wałów Wymienić zadania przekładni Wymienić zadania łożysk Wymienić zadania sprzęgieł Wyjaśnić jakiemu zużyciu ulegają sprzęgła Wyjaśnić jakiemu zużyciu ulegają łożyska Wyjaśnić jakiemu zużyciu ulegają przekładnie |

|

|

4.9 Weryfikacja zespołów i części maszyn rolniczych

4.9.1. Materiał nauczania

Weryfikacja jest to zespół czynności związanych z ustaleniem uszkodzeń i niedomagań powstałych w wyniku eksploatacji maszyny. Weryfikacja zespołów i części maszyn rolniczych polega na dokładnym sprawdzeniu stopnia zużycia , określenia ich przydatności do naprawy

części nadające się do dalszego użytkowania;

zespoły nadające się do dalszego użytkowania;

części wymagające regeneracji;

zespoły nadające się do regeneracji

części i zespoły zniszczone i nie nadające się do naprawy.

Weryfikacji części i zespołów maszyn rolniczych dokonuje się przy pomocy kolejnych działań:

oględziny zewnętrzne;

wykonanie pomiarów liniowych i kątowych;

sprawdzenie twardości;

kontrola płaskości płaszczyzn i chropowatości;

próby sprawności działania mechanizmów;

wykrywanie pęknięć i nieszczelności metodami ciśnieniowymi.

Weryfikacji dokonujemy przy pomocy warsztatowych przyrządów pomiarowych, stołów probierczych sprzętu pomocniczego. Do wykonania pomiarów używamy przyrządów uniwersalnych takich jak suwmiarka, średnicówka, mikroskop warsztatowy, czujniki pneumatyczno- elektryczne.

Druga grupa to urządzenia specjalistyczne do sprawdzania określonych elementów. Weryfikacji dokonuje się porównując wyniki wykonanych pomiarów z kryterium oceny. Kryteria oceny podane są przez producenta w postaci dopuszczalnych odchyleń od wartości optymalnych, np. dopuszczalne wartości luzów, zmiany stanu powierzchni, kształtu, twardości, spadku ciśnienia.

4.9.2. Pytania sprawdzające

wyjaśnij jakie zadania ma weryfikacja części i zespołów

wyjaśnij jakimi metodami dokonujemy weryfikacji

podaj sposoby określania przydatności części

podaj przykłady narzędzi stosowanych przy weryfikacji

podaj niezbędne czynności ułatwiające weryfikację części

Ćwiczenia

Ćwiczenie 1. Dokonaj weryfikacji zespołów kopaczki przenośnikowej pół zawieszanej do ziemniaków.

Przed przystąpieniem do wykonywania ćwiczenia zapoznaj się z instrukcją bhp na stanowisku ćwiczeniowym oraz stosuj się do poleceń nauczyciela zawartych w instruktażu wstępnym.

Dokonaj weryfikacji zespołów kopaczki przenośnikowej pół zawieszanej do ziemniaków.

Rozpoczynając musisz zapoznać się z instrukcją obsługi i budową kopaczki.

Następnie zgromadź niezbędne narzędzia do zdjęcia osłon roboczych utrudniających dostęp do zespołów (klucze płaskie , oczkowe , nastawne , młotek, kleszcze itp.)

Wykonaj wstępne oględziny ogólnego zużycia i mocowania osłon i innych części

Zdemontuj osłony i przystąp do dokładnej oceny poszczególnych elementów kopaczki wg przedstawionego schematu

Schemat kopaczki Z 609/0-2

Rama

układ jezdny

1emiesze,

przenośnik przedni,

przenośnik tylny,

rolka kierująca,

rolka podtrzymująca

wstrząsacz

rama zawieszenia,

wal przegubowo-teleskopowy z osłoną nierozłączną,

sprzęgło przeciążeniowe,

pośredni wał przegubowo-teleskopowy,

przekładnia zębata stożkowa.

przekładnia pasowa

koło podporowe,

ekran,

zsyp,

.napinacz,

wał tylny

Wskaż występujące uszkodzenia

Posługując się instrukcja obsługi, zmierz technologiczne luzy na wałkach, przekładniach, taśmach

Ustal czy wymagana jest naprawa. czy tylko regulacja poszczególnych zespołów i części. Zaprezentuj wyniki i spostrzeżenia z wykonanego ćwiczenia.

4.9.4. Sprawdzian postępów

Lp. |

Czy potrafisz |

Tak |

Nie |

1. 2. 3. 4.

5. 6.

|

Określić co to jest weryfikacja zespołu Określić weryfikacja części Wymienić metody weryfikacji Wymienić przyrządy pomiarowe używane do weryfikacji Opisać weryfikację wykonaną organoleptycznie Podczas weryfikacji zdecydować o przeznaczeniu części |

|

|

Zestaw zadań testowych

1.Zużycie maszyny to :

czasowy postój

przerwa w pracy

zniszczenie lub uszkodzenie

dewastacja

2. Korozja to proces

zmian zachodzących na powierzchni metalu

pęknięcie

zmęczenie metalu

odkształcenie

Weryfikacja to proces związany z

naprawą maszyny

wymianą

oceną stanu technicznego maszyny

wyceną maszyny

Demontaż to

wymiana części

odłączenie zespołów maszyny

rozłożenie maszyny na części

naprawa uszkodzeń

Do rozmontowywania połączeń gwintowych służą

klucze płaskie

klucze oczkowe

kleszcze

młotek

Do połączenia nierozłącznego zaliczamy

połączenie śrubowe

połączenie spawane

połączenie sprężyste

połączenia nitowe

Proces mycia maszyny to

naprawa

konserwacja

czyszczenia

malowania

Regeneracja to proces

Wymiany uszkodzonej części na nową

naprawa części

umycie części

montaż części

Weryfikacja czopów na wale polega na

wykonaniu pomiarów i określeniu stopnia zużycia

wymianie czopu

szlifowaniu

sprawdzeniu gładkości

Weryfikacja zespołów w maszynie polega na

ocenie maszyny

wykonaniu pomiarów i ustaleniu sposobu naprawy zespołu

ocena wizualna maszyny

wykonanie naprawy

Lutowanie to łączenie dwóch części za pomocą

lutu

elektrodą topikową

kleju

docisku

Jaka jest zasadnicza różnica w pracy czopa w łożysku ślizgowym a tocznym

brak różnic

występują różnice w oporze toczenia

w łożysku tocznym występuje tarcie toczne a w łożysku ślizgowym tarcie ślizgowe

powierzchnie robocze stykają się bezpośredni z sobą

W jaki sposób dokonujemy demontażu części

przecinając w różnych miejscach

nie uszkadzając części

wyłamując

Jak postępujemy w przypadku mycia małych części w czasie demontażu

zlewamy wodą

stosujemy metodę kąpieli

wycieramy

myjemy na gorąco w wodzie

15.Weryfikcja przeprowadzana w warunkach polowych jest weryfikacją

wstępną

weryfikacją ostateczną

wyceną

naprawą

16. Zastosowanie środków typu odrdzewiacz , olej napędowy powodują przy demontażu

utrudnienie w postaci zaklejenia

nie mają znaczenia

ułatwiają demontaż

konserwują

17. Weryfikację zespołu przeprowadzamy w warunkach

warsztatowych po zdemontowaniu z maszyny

w warunkach polowych

bez znaczenia

nie wiem

Karta odpowiedzi

Imię i nazwisko ……………………………………………………………………..

Weryfikacja części maszyn i urządzeń rolniczych

Nr pytania |

Odpowiedz a |

Odpowiedz b |

Odpowiedz c |

Odpowiedz d |

uwagi |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

5 |

|

|

|

|

|

6 |

|

|

|

|

|

7 |

|

|

|

|

|

8 |

|

|

|

|

|

9 |

|

|

|

|

|

10 |

|

|

|

|

|

11 |

|

|

|

|

|

12 |

|

|

|

|

|

13 |

|

|

|

|

|

14 |

|

|

|

|

|

15 |

|

|

|

|

|

16 |

|

|

|

|

|

17 |

|

|

|

|

|

|

|

|

|

|

|

Klucz odpowiedzi do testu

Odpowiedzi od 1 - 10 |

Odpowiedzi od 10 - 20 |

||

Nr pytania |

Odpowiedź |

Numer pytania |

Odpowiedź |

|

C A C C A i B B i D C B A B

|

|

A C B B A C A

|

Literatura

Bocheński C.: Naprawa maszyn i urządzeń rolniczych. Podstawy. WSiP, Warszawa 1997

Bocheński C.: Naprawa maszyn i urządzeń rolniczych. Podstawy. WSiP, Warszawa 1997

Buliński J.,Miszczak M.: Podstawy mechanizacji rolnictwa. WSiP, Warszawa 1996

Gródecki A.., Lorenc W.: Naprawa maszyn i urządzeń rolniczych. T 2. PWRiL, Warszawa 1988

Holubowicz Z., Lorenc W., Żak S.: Naprawa maszyn rolniczych. PWRiL, Warszawa 1984

Instrukcje obsługi wydawane przez producentów maszyn.

Kowalczuk J., Bieganowski F.: Mechanizacja ogrodnictwa. Cz. 1 i 2. WSiP, Warszawa 2000

Kozłowska D.: Podstawy techniki. Hortpress sp. z o.o. Warszawa 2001

Kozłowska d.: Podstawy mechnizacji , Wiadomości ogólne. Hortpress sp. z o.o. Warszawa 1995

Kuczewski J., Majewski Z.: Eksploatacja maszyn rolniczych. WSiP, Warszawa 1999

Lorenc W., Naprawa maszyn i urządzeń rolniczych. T 1. PWRiL, Warszawa 1985

Okoniewski S.: Technologia maszyn. WSiP, Warszawa 1999

Otmianowski T., Pilecki T., Wrotkowski J.: Technologia i organizacja napraw. Część l.

WAR, Lublin 1979

Praca zbiorowa: Maszynoznawstwo. WSiP, Warszawa 1999

Praca zbiorowa pod redakcją Cezarego Bocheńskiego. Podręcznik dla techniku mechanizacji rolnictwa. WSiP. Warszawa 1995

Uzdowski M., Bramek K., Garczyński K.,: Eksploatacja techniczna i naprawa. WKiŁ. Warszawa 2003

Waszkiewicz Cz.: Maszyny i urządzenia rolnicze. WSiP, Warszawa 1998

Wojdak J.: Naprawa sprzętu rolniczego. PWRiL, Warszawa 1987

Uzdowski M.,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

722[04].Z2

Usługi kowalskie

722[04].Z2.01

Weryfikowanie części maszyn i urządzeń rolniczych

722[04].Z2.02

Naprawianie uszkodzonych części maszyn i urządzeń rolniczych

722[04]Z2.03

Wykonywanie profilowania i deformacji konstrukcji

722[04].Z2.04

Podkuwanie kopyt końskich

722[04].Z2.05

Rozliczanie prac kowalskich

Wyszukiwarka