TEORIA NIEZAWODNOŚCI I BEZPIECZEŃSTWA

Spis treści

WPROWADZENIE ________________________________________________________ 3

POJĘCIA PODSTAWOWE _________________________________________________ 7

Podstawowe pojęcia z zakresu probabilistyki - pobieżne przypomnienie _______________ 9

PODSTAWOWE CHARAKTERYSTYKI NIEZAWODNOŚCI OBIEKTÓW

NIENAPRAWIALNYCH __________________________________________________ 13

EMPIRYCZNE OSZACOWANIE WSKAŹNIKÓW NIEZAWODNOŚCI ____________ 17

MODELOWANIE CZASU ZDATNOŚCI OBIEKTU PRZY UŻYCIU

ROZKŁADÓW TEORETYCZNYCH _______________________________________ 18

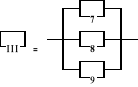

OBIEKTY ZŁOŻONE ____________________________________________________ 23

PODSTAWOWE STRUKTURY NIEZAWODNOŚCIOWE _____________________ 26

NADMIARY _____________________________________________________________ 36

ANALIZOWANIE NIEZAWODNOŚCI METODĄ DRZEWA USZKODZEŃ _____ 44

ANALIZA RODZAJÓW I SKUTKÓW USZKODZEŃ _________________________ 52

OBIEKTY ODNAWIALNE ________________________________________________ 54

PROCES ODNOWY _______________________________________________________ 55

FUNKCJA ODNOWY _____________________________________________________ 55

ANALIZOWANIE NIEZAWODNOŚCI OBIEKTÓW ODNAWIALNYCH ________ 56

ZASTOSOWANIE PROCESÓW MARKOWA DO OCENY NIEZAWODNOŚCI

OBIEKTÓW _____________________________________________________________ 57

WPROWADZENIE

Gwałtowny wzrost liczby obiektów technicznych w bezpośrednim otoczeniu człowieka i coraz większy stopień uzależnienia się człowieka od szeroko pojętej techniki sprawiły, że szczególnie istotne stały się zagadnienia związane ze zwiększaniem skuteczności działania różnego rodzaju urządzeń. Każde z nich powinno pracować bezawaryjnie, a jego ewentualne uszkodzenie nie powinno powodować następstw groźnych dla użytkownika i otoczenia. Z wielu przykładami, w których prawidłowe funkcjonowanie urządzenia ma bezpośredni wpływ na nasze życie spotykamy się codziennie.

Dyscyplina naukowa, zajmująca się opracowywaniem metod i sposobów postępowania w trakcie projektowania, wytwarzania, odbioru, transportowania i przechowywania oraz eksploatowania obiektów, mająca na celu zapewnienie skutecznego i bezpiecznego ich zastosowania, nazwana została teorią niezawodności i bezpieczeństwa.

Teoria niezawodności zajmuje się wykrywaniem praw rządzących występowaniem uszkodzeń, metodami ich prognozowania, opracowaniem sposobów podwyższania niezawodności obiektów. Większość zagadnień teorii niezawodności wymaga zastosowania metod matematycznych − w szczególności rachunku prawdopodobieństwa i statystyki matematycznej. Wynika to nie ze specyficznych zainteresowań oderwanych od rzeczywistości „teoretyków”, ale z samej istoty problemów. Niezależnie od tego jak starannie dąży się do zachowania stałości procesu przemysłowego, jednorodności stosowanych materiałów i niezmienności technologii wytwarzania, nie jest możliwe uniknięcie pewnych wahań, których efektem będzie rozrzut wartości poszczególnych cech, z pozoru jednakowych wyrobów. Wyroby te eksploatowane są w różnorodnych warunkach i poddane oddziaływaniom o charakterze przypadkowym. Czas poprawnej pracy poszczególnych wyrobów ma znaczny rozrzut i nie można precyzyjnie określić, jaką wartość przyjmie w odniesieniu do jednego, dowolnie wybranego. Jeżeli rozpatrywać będzie się pewną zbiorowość wyrobów tego samego rodzaju, to posługując się narzędziami statystyki matematycznej można, z wystarczającą dokładnością, przewidzieć, jaki procent z nich nie uszkodzi się w danym przedziale czasu. Wzrost stopnia złożoności urządzeń, wynikający ze zwiększania liczby funkcji, jaką mają one do spełnienia, powoduje zmniejszenie prawdopodobieństwa ich jednoczesnego działania. Zadaniem teorii niezawodności jest opracowanie zasad konstruowania urządzeń złożonych w taki sposób, aby były one zdolne do działania, nawet po uszkodzeniu pewnej liczby ich elementów. Zazwyczaj straty spowodowane zawodnością urządzeń nie ograniczają się jedynie do kosztów naprawy samego urządzenia, ale również obejmują koszty usuwania następstw uszkodzenia w otoczeniu, jak również „koszty utraconych szans”.

Prace zmierzające do zapewnienia odpowiedniej niezawodności urządzenia muszą być podejmowane już na etapie projektowania i konstruowania. Należy odpowiednio określić zadania, jakie stawia się przed projektowanym urządzeniem, rozpoznać obciążenia i inne oddziaływania środowiska, dobrać stosowne materiały, rozpoznać procesy powstawania uszkodzeń, przeanalizować scenariusze potencjalnych uszkodzeń i ich możliwe następstwa. Opracowane powinny zostać odpowiednie procedury badań odbiorczych, zasady postępowania z obiektem w czasie jego eksploatowania obejmujące tzw. profilaktykę techniczną, zasady diagnozowania. Niezawodność jako dyscyplina naukowa obejmuje wiele koncepcji, wskaźników, narzędzi matematycznych, jak również metody pomiaru i prognozowania wartości wykorzystywanych wskaźników.

Teoria niezawodności rozwinęła się stosunkowo późno w porównaniu z innymi obszarami wiedzy inżynierskiej. Sam termin niezawodność, w technicznym znaczeniu tego słowa, liczy sobie zaledwie kilkadziesiąt lat - został po raz pierwszy użyty jako pojęcie techniczne po I Wojnie Światowej. Określono nim liczbę uszkodzeń przypadającą na godzinę lotu, a wskaźnik ten wykorzystywano do porównywania własności samolotów jedno i wielosilnikowych (Arnljot Hoyland, Marvin Rausand).

Trudno jest w sposób jednoznaczny wskazać pierwsze prace z zakresu niezawodności. Post factum zaliczyć można do nich badania poświęcone trwałości łożysk dla taboru kolejowego prowadzone już pod koniec XIX wieku. Początkowo przedmiotem zainteresowania były systemy mechaniczne i zagadnienia związane z wydłużeniem czasu ich działania. Istotnym czynnikiem rozwoju badań o charakterze niezawodnościowym był gwałtowny rozwój elektrotechniki i wprowadzanie nadmiarów, w postaci np. równoległych uzwojeń w transformatorach, do konstruowanych urządzeń. Za początki wykorzystywania danych o charakterze statystycznym uważa się gromadzenie danych o częstości uszkodzeń elementów samolotów, a w szczególności silników lotniczych. Posłużyły one do doskonalenia tych elementów i określenia kierunków ich rozwoju. Ogólnie rzecz ujmując przed latami czterdziestymi XX wieku zagadnienia związane z niezawodnością i bezpieczeństwem obiektów technicznych były rozpatrywane w sposób intuicyjny, na ogół na podstawie subiektywnego „doświadczenia i nosa inżynierskiego”. Metody służące zagwarantowaniu niezawodności były bardziej wytworem sztuki niż wiedzy o charakterze naukowym. Wzrost zainteresowania społeczeństw zagadnieniami niezawodności miał miejsce po pojawieniu się doniesień o wielkich katastrofach z udziałem wytworów techniki takich, jak np. zatonięcie Titanica. Pierwsi inżynierowie zajmujący się niezawodnością doszli do wniosku, że obiekt jest tak trwały jak długo działa najsłabszy jego element. Łańcuch gdy będzie rosła siła, z którą jest rozciągany pęknie wtedy, gdy rozerwane zostanie najsłabsze jego ogniwo. Problem sprowadzono, zatem do odnalezienia, a następnie wzmocnienia „najsłabszego ogniwa”. Tę teorię ogłosił w 1926 r. Peirce. Na początku lat trzydziestych Walter Shewhart, Harold F. Dodge i Harry G. Roming stworzyli teoretyczne podstawy wykorzystania metod statystycznych do kontroli jakości wyrobów produkowanych masowo. Szersze ich zastosowanie można jednak zaobserwować dopiero po wybuchu II Wojny Światowej i przestawieniu gospodarek wielu krajów na wielkoseryjną produkcję zbrojeniową.

Za pierwsze modele służące prognozowaniu niezawodności uważa się te, które opracowano w Niemczech w czasie prac nad latającą bombą V1. Upadła teoria najsłabszego ogniwa, która dłuższy czas opóźniała prace zespołu konstrukcyjnego. Nie sposób było wyszukać to najsłabsze ogniwo, następujące po sobie kolejne katastrofy wywoływane były uszkodzeniami najrozmaitszych elementów. Prowadzący prace zespół doszedł do przekonania, ze niezawodność obiektu nie jest determinowana tylko przez najgorszy z nich, ale w jakiś sposób zależy od wszystkich elementów składowych. Matematyczne rozwiązanie problemu opracował Eric Pieruschka. Z jego prac wynikało, że niezawodność rozpatrywanego urządzenia jest dramatycznie mniejsza od niezawodności jego elementów, gdyż wyraża się iloczynem niezawodności wszystkich elementów składowych tzw. prawo Lussnera. Pocisk V1 podaje się za przykład pierwszego w pełni przemyślanego opracowania wymagań, co do niezawodności całego systemu i jego elementów składowych i pomyślnego zweryfikowania ich w praktyce.

W USA w latach czterdziestych działania zmierzające do podniesienia niezawodności skoncentrowano na zagadnieniach związanych z jakością projektowania i wytwarzania. Dla przykładu firma GM dzięki tego rodzaju działaniom czterokrotnie wydłużyła trwałość silników lokomotyw spalinowych. W tym samym okresie zastosowano metody probabilistyczne do określenia wielkości systemów przesyłu energii elektrycznej.

Po II Wojnie Światowej nastąpił dalszy rozwój teorii niezawodności, będący wynikiem wprowadzenia do masowej produkcji wyrobów o złożonej budowie, zawierających wielką liczbę elementów takich jak: odbiorniki telewizyjne, maszyny liczące itp. Do tego rozwoju przyczyniła się również automatyzacja produkcji, wymagająca niezawodnie i bezpiecznie działających systemów sterowania.

W latach pięćdziesiątych wzrost poziomu złożoności systemów elektronicznych, w szczególności o charakterze militarnym, zaowocował pojawieniem się problemów z utrzymaniem odpowiedniego poziomu ich gotowości i dramatycznym wzrostem kosztów tego utrzymania. Na przykład podaje się, że w 1937 r. na amerykańskim niszczycielu było 60 lamp elektronicznych, w 1952 było ich już 3200. Z raportów docierających do Departamentu Obrony wynikało, że wyposażenie, zawierające wspomniane lampy nadawało się do wykorzystania jedynie przez 30% wymaganego czasu. Wojna Koreańska dostarczyła kolejnych niezwykle interesujących obserwacji - na jeden dolar wydany na zainstalowanie wyposażenia elektronicznego przypadało w ciągu roku dwa dolary wydane na utrzymanie tego wyposażenia w stanie zdatności. Powoli do powszechnej świadomości dotarło, że lepiej jest dążyć do stworzenia niezawodnego urządzenia niż czekać na wystąpienie uszkodzenia i być zmuszonym do jego usuwania. W USA w latach pięćdziesiątych wprowadzono pierwsze wymagania niezawodnościowe, co do elementów wytwarzanych jako produkcja masowa tzw. American Military Standard.

W epoce rewolucji elektronicznej i miniaturyzacji obwodów elektronicznych jakość elementów stosowanych w produkcji urządzeń nabrała podstawowego znaczenia. Opracowano odpowiednie techniki i normy ich wytwarzania i badań, które zastosowała między innymi NASA. W 1954 roku zorganizowano pierwsze Międzynarodowe Sympozjum Niezawodności i Obsługiwalności.

W latach sześćdziesiątych pojawiły się nowe techniki niezawodnościowe i poszerzył się zakres ich zastosowań. Dokonano pierwszych analiz rodzajów uszkodzeń i ich wpływu na własności systemu oraz na bezpieczeństwo osób i mienia. W szczególności techniki te rozwinęły się w przemyśle lotniczym i kosmicznym. Analizowanie skutków przewidywanych uszkodzeń odgrywało istotną rolę w szczególności w zagadnieniach związanych z systemami przenoszenia broni atomowej. Analizy prowadzono wykorzystując metody blokowych schematów niezawodności. W 1961 w Bell Telephone Laboratories wprowadzono koncepcję drzewa uszkodzeń, jako metodę oceny bezpieczeństwa systemu sterowania wyrzutniami pocisków Minuteman. Koncepcję tę rozwinięto na potrzeby firmy Boeing. Metoda analizy rodzajów i skutków uszkodzeń (FMEA) wykorzystywana przez MacDonnell Douglas została wprowadzona do wymagań prawnych nałożonych na amerykański przemył lotniczy w końcu lat sześćdziesiątych. Podobne prace prowadzono we Francji w ramach projektów Concorde i Airbus. Metody prognozowania niezawodności zuostały wykorzystane przez NASA w ramach programu Apollo. W przemysłach lotniczych wielu krajów wprowadzono probabilistyczne miary niezawodności i bezpieczeństwa oparte na klasyfikacji uszkodzeń.

Zagadnienia niezawodności i bezpieczeństwa nabrały szczególnego znaczenia wraz z szybkim rozwojem energetyki jądrowej. W 1975 r. opublikowane zostały wyniki prac z tego zakresu, którymi kierował Norman Rasmussen, w tym Metoda Drzewa Zdarzeń. Rozpatrzono wiele scenariuszy potencjalnych wypadków w elektrowniach atomowych i ich następstw dla ludności i środowiska. Po wypadku w elektrowni Three Mile Island okazało się, że tzw. Raport Rasmussena zawierał prawie dokładny scenariusz tego wypadku. Stało się to dodatkowym impulsem do intensyfikacji prac w tym obszarze. Na zlecenie rządu USA w latach osiemdziesiątych opracowano „Przewodnik Wykonania Oceny Ryzyka Dla Elektrowni Atomowych” jak również prowadzono prace odnośnie jakościowych i ilościowych aspektów tzw. czynników ludzkich w ocenach ryzyka.

W latach osiemdziesiątych metody teorii niezawodności i bezpieczeństwa znalazły zastosowanie w przemyśle petrochemicznym, chemicznym, kolejnictwie, przemyśle motoryzacyjnym, systemach oczyszczania ścieków. Zostało to wymuszone przez odpowiednie unormowania prawne bądź wewnętrzne dążenie do podniesienia jakości wyrobów i usług.

POJĘCIA PODSTAWOWE

Niezawodność jest złożoną cechą urządzeń technicznych. W pracach z zakresu niezawodności występują różne definicje tej cechy. Można je podzielić na dwie kategorie. Do pierwszej z nich zaliczają się te, które utożsamiają niezawodność z jedną z jej liczbowych miar - najczęściej jest to prawdopodobieństwo tego, że urządzenie będzie prawidłowo wykonywało określone funkcje w określonych warunkach, przez określony czas. Do drugiej zaliczają się te, które ujmują niezawodność w sposób bardziej ogólny, jako zdolność do zachowania zdatności, którą można opisywać przy pomocy wielu miar lub wskaźników. Techniczne znaczenie słowa „niezawodność” obejmuje takie cechy jak nieuszkadzalność, podatność obsługowo − naprawcza, gotowość. Mianem urządzenia niezawodnego można określić urządzenie, które rzadko się uszkadza, a po wystąpieniu uszkodzenia daje się szybko i tanio naprawić. Oczywiście można wskazać takie obiekty, których uszkodzeniom pewnego rodzaju należy zapobiegać wszelkimi sposobami ze względu na potencjalne następstwa takich tzw. „krytycznych” uszkodzeń.

Z pojęciem niezawodności łączy się także pojęcie trwałości obiektu. Za obiekt trwały można uznać taki, który może być długo użytkowany i wielokrotnie naprawiany. Biorąc pod uwagę aktualne uwarunkowania ekonomiczne, techniczne, środowiskowe i społeczne należy dążyć do osiągnięcia możliwie wysokiej niezawodności obiektu dla przyjętej jego trwałości, mierzonej czasem lub ilością wykonanej pracy. Nie jest możliwe stworzenie obiektu absolutnie niezawodnego gdyż:

− nie można przewidzieć wszystkich oddziaływań i ich rzeczywistej „siły”,

− nie dysponuje się pełną wiedzą jakiego rodzaju procesy będą zachodzić w obiekcie,

− nie jest możliwe całkowite wyeliminowanie wad materiałowych i błędów wytwarzania.

Własność obiektu technicznego nazywana niezawodnością ściśle wiąże się z procesem powstawania uszkodzeń. Przez uszkodzenie można, ogólnie rzecz biorąc, rozumieć zdarzenie losowe, jakim jest taka zmiana fizycznych własności rozpatrywanego obiektu, która powoduje utratę możliwości prawidłowego funkcjonowania. Jeśli rozpatrywane są obiekty, które traktuje się jako złożone - składające się z poszczególnych elementów, to w zależności od funkcji, jaką każdy z elementów ma do wykonania, pojawia się problem wpływu uszkodzeń poszczególnych elementów na zdolność do działania obiektu jako całości. Badanie tego wpływu określa się mianem analizowania struktur niezawodnościowych.

Badania niezawodności stanowią podstawę doskonalenia konstrukcji maszyn i procesów ich wytwarzania, a także służą do właściwego sterowania procesem eksploatacji i odpowiedniej organizacji zaplecza technicznego. Najczęściej badany obiekt traktowany jest jako twór, którego zadaniem jest transformowanie pewnych wielkości do niego „wchodzących” na pewne wielkości z niego „wychodzące” i nie jest brana pod uwagę materialna struktura obiektu. Uznanie obiektu za tzw. „czarną skrzynkę” umożliwia badania statystycznych prawidłowości, jakie można obserwować w zbiorowościach tych obiektów. Z punktu widzenia niezawodności najczęściej przyjmuje się, że obiekt może znajdować się w jednym z dwu wzajemnie wykluczających się stanów. Gdy obiekt jest zdolny do wykonania założonych funkcji jest „zdolny do działania” mówi się o jego zdatności. W przeciwnym przypadku obiekt uważany jest za niezdatny. Oznacza to, że często nieprzeliczalne zbiory stanów technicznych odwzorowywane są w zbiór dwuelementowy. Przy takim podejściu, abstrahując od materialnych właściwości obiektu, można skoncentrować się tylko na rozważaniach czy obiekt ma albo nie taką cechę jak zdatność. Wynika stąd oczywista konieczność zdefiniowania tego, kiedy obiekt uważany jest za zdatny. Bez takiego zdefiniowania trudno jest rozważać i mierzyć niezawodność.

Niezawodność ISO 8402

Zdolność obiektu do wypełnienia wymaganej funkcji, w określonych warunkach środowiskowych i warunkach działania w zadanym przedziale czasu. Termin obiekt oznaczać może element, podsystem lub system, który może być uważany za pewną całość. Wymagana funkcja może być pojedynczą funkcją lub kombinacją wielu funkcji, niezbędną do wykonania określonego działania. Wszystkie obiekty techniczne (elementy, podsystemy, systemy) projektowane są po to, aby wypełniały, co najmniej jedną wymaganą funkcję. Funkcje te można podzielić na aktywne i pasywne. Zanim przystąpi się do oceny niezawodności obiektu wymagane funkcje muszą zostać uprzednio jednoznacznie określone. Obiekt musi nie tylko spełnić wymagania odbiorcze opuszczając zakład, w którym został wytworzony, ale musi zadowalająco działać przez określony czas, gdy jest stosowany zgodnie z przeznaczeniem.

Jakość ISO 8402

Ogół właściwości i charakterystyk wyrobu lub usługi dotyczących zdolności do zaspokojenia wymaganych lub zakładanych potrzeb. „Jakość” jest również czasami definiowana jako zgodność z wymaganiami. Jakość wyrobu jest charakteryzowana nie tylko przez zgodność z wymaganiami w momencie dostarczenia go użytkownikowi, ale również przez zdolność spełnienia tych wymagań przez cały czas jego eksploatowania.

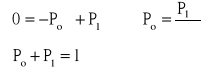

Gotowość

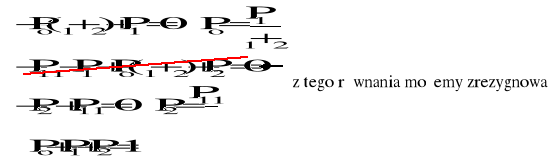

Zdolność obiektu (przy określonym powiązaniu zagadnień niezawodności, obsługiwalności i zapewnienia obsługi) do wykonania określonej funkcji w danej chwili lub w zadanym przedziale czasu. Można dokonać rozróżnienia między gotowością A(t) w chwili t i przeciętną gotowością Aav.

Gotowość w chwili t dana jest wzorem: A(t) = P(obiekt funkcjonuje w chwili t)

Gdzie P(A) oznacza prawdopodobieństwo zdarzenia A. Termin „funkcjonuje” oznacza tu, że obiekt działa lub jest zdolny do działania, jeśli jest to wymagane. Przeciętna gotowość Aav oznacza średni udział czasu funkcjonowania obiektu. Jeśli rozpatrujemy obiekt, który po każdej naprawie jest tak samo dobry jak nowy to:

![]()

gdzie:

MTTF (przeciętny czas do uszkodzenia) − przeciętny czas funkcjonowania obiektu

MTTR (przeciętny czas naprawy) − przeciętny czas przestoju lub naprawy po uszkodzeniu.

Obsługiwalność

Zdolność obiektu, w określonych warunkach użytkowania, do utrzymania lub przywrócenia go do stanu, w którym może realizować wymagane funkcje, gdy obsługiwanie jest wykonywane w określonych warunkach przy użyciu zalecanych procedur i środków. „Obsługiwalność” jest zasadniczym czynnikiem determinującym gotowość obiektu.

Bezpieczeństwo MIL-STD-882

Brak cech, które mogą powodować śmierć, obrażenia, długotrwałą chorobę, zniszczenie bądź utratę wyposażenia lub mienia. Definicja wywołuje istotne kontrowersje, w szczególności wywołane użyciem słowa „brak”. Większość działań wiąże się z pewnego rodzaju ryzykiem i nigdy nie jest całkowicie od niego wolna. W większości innych definicji bezpieczeństwo jest określane jako akceptowalny poziom ryzyka.

Miary niezawodności obiektu

Niezawodność obiektu może być mierzona na wiele sposobów zależnie od okoliczności. Na przykład:

1. Przeciętnym czasem do uszkodzenia (MTTF) - oczekiwanym czasem zdatności ET;

2. Liczbą uszkodzeń przypadających na jednostkę czasu;

3. Prawdopodobieństwem, że obiekt nie ulegnie uszkodzeniu w przedziale czasu (0,t];

4. Prawdopodobieństwem, że obiekt jest zdolny do działania w chwili t.

Ilościowe miary niezawodności obiektu nienaprawialnego

Trzy najważniejsze miary to:

Funkcja niezawodności R(t),

Intensywność uszkodzeń λ(t),

Oczekiwany czas zdatności ET (przeciętny czas do uszkodzenia MTTF).

Podstawowe pojęcia z zakresu probabilistyki - pobieżne przypomnienie

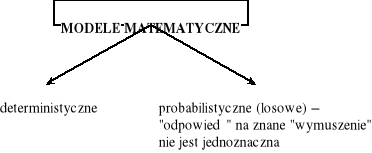

Ogólnie rzec ujmując, modele matematyczne można podzielić na deterministyczne i probabilistyczne.

Zbudowanie modelu probabilistycznego wymaga określenia:

− zbioru zdarzeń elementarnych;

− rodziny zdarzeń losowych;

− miary probabilistycznej.

Miara probabilistyczna to taka funkcja, która zdarzeniu przyporządkowuje pewną liczbę;

miara ta musi spełniać następujące warunki:

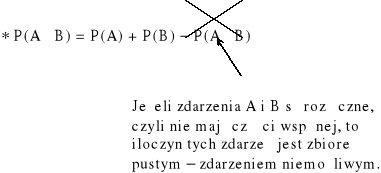

* ![]()

(prawdopodobieństwo zdarzenia pewnego);

* ![]()

(prawdopodobieństwo zdarzenia niemożliwego);

Zatem prawdopodobieństwo dowolnego zdarzenia musi spełniać poniższy warunek: 0 ≤ P(A) ≤ 1

Prawdopodobieństwo warunkowe - prawdopodobieństwo zdarzenia A pod warunkiem zajścia zdarzenia B

![]()

![]()

prawdopodobieństwo iloczynu tych zdarzeń

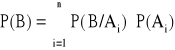

Prawdopodobieństwo całkowite

Jeżeli zdarzenie B może zajść pod warunkiem zajścia jednego z n rozłącznych zdarzeń Ai to prawdopodobieństwo zdarzenia B wyraża się wzorem:

Zmienna losowa - pewna wielkość liczbowa, która przyjmuje wartości w zależności od przypadku.

Co jest potrzebne by powiedzieć, że jest znana?

1. Zbiór wartości, jakie ta zmienna losowa może przyjmować.

2. Prawdopodobieństwa z jakimi te wartości są przyjmowane.

Rozkład zmiennej losowej - funkcja, która w sposób jednoznaczny zbiorom wartości zmiennej losowej przyporządkowuje prawdopodobieństwo przyjęcia przez zmienną losową wartości z tego zbioru.

Zmienna losowa dyskretna (skokowa, punktowa) - taka zmienna, której zbiór wartości jest skończony lub co najmniej przeliczalny.

Zmienna losowa ciągła - taka zmienna, której zbiór wartości może być ograniczony, ale jest nieprzeliczalny; pomiędzy dwie dowolne wartości tej zmiennej (np. dwie liczby rzeczywiste) możemy „włożyć” nieskończenie wiele innych wartości liczb rzeczywistych (np. temperatura).

Dyskretyzacja zmiennej losowej - zmienną losową ciągłą traktujemy jako dyskretną ze względu na skończoną dokładność przyrządów stosowanych do jej pomiaru np. przy temperaturze korzystamy z termometru o dokładności (podziałce) 0,01ºC.

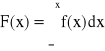

Dystrybuanta − funkcja, która danej wartości argumentu x przyporządkowuje prawdopodobieństwo tego, że zmienna losowa X przyjmie wartość niewiększą od x. Dystrybuanta jednoznacznie określa rozkład zmiennych losowych zarówno dyskretnych jak i ciągłych.

F(x) = P(X ≤ x)

zmienna losowa![]()

![]()

dana wartość argumentu

Wybrane własności dystrybuanty:

![]()

![]()

Dystrybuanta jest funkcją niemalejącą

x1 < x2 ⇒ F(x1) ≤ F(x2)

Prawdopodobieństwo tego, że zmienna losowa X przyjmie wartość z przedziału (a, b]:

P(a < X ≤ b) = F(b) - F(a)

![]()

wartość dystrybuanty w punkcie b

Gęstość prawdopodobieństwa zmiennej losowej ciągłej - granica, do której dąży iloraz prawdopodobieństwa tego, że zmienna losowa przyjmie wartość należącą do danego przedziału i długości tego przedziału, gdy długość przedziału dąży do zera.

![]()

klasyczna definicja pochodnej![]()

Zatem, gdy znana jest gęstość prawdopodobieństwa f(x) dystrybuantę zmiennej losowej można wyznaczyć następująco:

Wartość oczekiwana zmiennej losowej - charakterystyka liczbowa tej zmiennej informująca o tym, wokół jakiej liczby koncentrują się wartości przyjmowane przez zmienną losową. Można ją traktować jak wartość średnią (przeciętną) rozpatrywanej zmiennej losowej. Może być ona równa jednej z możliwych wartości, jaką może przyjąć zmienna losowa, ale nie zawsze tak być musi. Na pewno jest:

− większa od najmniejszej wartości jaką zmienna losowa może przyjąć;

− mniejsza od największej wartości jaką zmienna losowa może przyjąć.

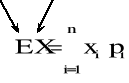

Gdy zmienna losowa jest zmienną dyskretną, jej wartość oczekiwana obliczana jest jako suma wszystkich iloczynów otrzymywanych przez pomnożenie poszczególnych wartości, jakie zmienna może przyjąć przez prawdopodobieństwo przyjęcia tych wartości.

symbol wartości oczekiwanej zmiennej losowej zmienna losowa

Na przykład, gdy zmienną losową jest wynik rzutu kostką sześcienną, każda z możliwych wartości występuje z prawdopodobieństwem równym 1/6. Wartość oczekiwana tej zmiennej zostanie obliczona następująco:

![]()

Wartość oczekiwana zmiennej losowej ciągłej obliczana jest jako całka oznaczona:

Momenty zmiennej losowej

Wyrażenie E(X − c)n − moment rzędu n zmiennej losowej X względem punktu c.

Moment zwykły − mamy do czynienia z momentem zwykłym gdy c = 0

Moment centralny − mamy do czynienia z momentem centralnym gdy c = EX (wartości oczekiwanej zmiennej losowej).

Pierwszy moment zwykły to wartość oczekiwana - wskaźnik położenia

Drugi moment centralny to wariancja − E(X − EX)2 = VarX

![]()

wariancja zmiennej losowej X

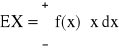

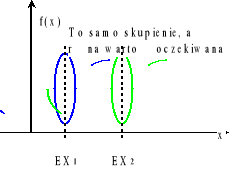

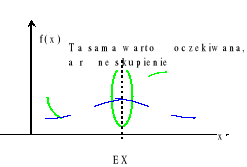

Wariancja zmiennej losowej - miara skupienia zmiennej losowej wokół wartości oczekiwanej.

![]()

→ odchylenie standardowe (im mniejsze wartości przyjmuje σ tym zmienna losowa jest bardziej skupiona).

PODSTAWOWE CHARAKTERYSTYKI NIEZAWODNOŚCI OBIEKTÓW NIENAPRAWIALNYCH

W badaniach niezawodności i bezpieczeństwa systemów technicznych często wykorzystywane są graficzne lub matematyczne modele tych systemów. Model matematyczny jest niezbędny do oszacowania parametrów niezawodności i bezpieczeństwa obiektu. Powinien on być:

− dostatecznie prosty i umożliwiający zastosowanie dostępnych metod matematycznych

− wystarczająco realistyczny, aby uzyskane przy jego pomocy wyniki miały znaczenie w praktyce.

Należy zawsze mieć w pamięci, że model jest wyidealizowanym i uproszczonym „obrazem” systemu. Co więcej, uzyskane przy użyciu modelu wyniki są „prawidłowe” tylko w takim stopniu, w jakim realistyczny jest model.

Analiza niezawodnościowa systemu opiera się na szeregu założeniach i ograniczeniach. Przykładowo należy przyjąć:

Które części systemu należy uwzględnić w analizie, a które pominąć?

Jakie są szczegółowe cele analizy?

W jaki sposób system „komunikuje się” z otoczeniem?

Jaki stopień szczegółowości jest wymagany?

Jakiej fazy „życia obiektu” dotyczy analiza?

Jakie jest oddziaływanie środowiska na system?

Jaki rodzaj zewnętrznych wymuszeń należy uwzględnić (np. sabotaż, trzęsienie ziemi, uderzenie pioruna)?

Niezależnie od tego czy rozpatrywany jest pojedynczy element, czy też złożony system zakłada się, że może on znajdować się tylko w jednym z dwu wzajemnie wykluczających się stanów; zdatności, gdy jest zdolny do działania, albo niezdatności, gdy tę zdolność utracił. Gdy następuje zmiana stanu obiektu polegająca na przejściu ze stanu zdatności do niezdatności mamy do czynienia z uszkodzeniem. Uszkodzenie traktowane jest jako zdarzenie występujące w pewnej chwili.

Jeżeli rozpatrywanym obiektem jest żarówka to może ona działać świetnie w danej chwili, a w następnej działać (świecić) przestać, gdy ulegnie przepaleniu. Chwilę wystąpienia uszkodzenia można, zatem łatwo określić. W przypadku niektórych obiektów nie jest łatwo jednoznacznie określić moment uszkodzenia. Wiele obiektów zmienia swoje właściwości w sposób ciągły - starzeją się one lub zużywają. Za przykład może posłużyć narastanie luzu w skojarzeniu czop panewka lub stopniowa utrata szczelności zbiornika. Trudno jest wskazać dokładnie, kiedy określona wartość parametru, przyjętego za kryterium oceny, została osiągnięta.

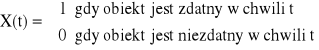

W dalszych rozważaniach założono, że chwila wystąpienia uszkodzenia obiektu jest jednoznacznie określona. Stan obiektu w chwili t może być przedstawiony jako dwuwartościowa zmienna losowa X(t):

To założenie stanowi istotny problem w przypadku obiektów stopniowo tracących zdolność do działania na przykład na skutek erozji. Czas, jaki upływa od chwili rozpoczęcia działania obiektu do chwili jego uszkodzenia jest nazywany czasem zdatności. Jest on uważany za zmienną losową i oznaczany „T”.

Należy zauważyć, że zmienna ta nie zawsze wyraża się czasem. Może to być np.:

− liczba włączeń,

− przebieg samochodu,

− liczba obrotów łożyska,

− liczba cykli pracy.

Z podanych wyżej przykładów wynika, że zmienna losowa nazywana czasem zdatności może być zarówno dyskretna jak i ciągła. Wychodząc z założenia, że zmienna losowa dyskretna może być aproksymowana zmienną losową ciągłą na ogół zakłada się, że zmienna losowa T jest ciągła i jej rozkład jest znany. Związek między zmienną stanu X(t) i czasem zdatności przedstawia poniższy rysunek.

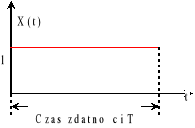

Funkcja niezawodności R(t)

Prawdopodobieństwo tego, że obiekt nie ulegnie uszkodzeniu w przedziale czasu (0, t], co jest równoważne prawdopodobieństwu tego, że zmienna losowa T nazywana czasem zdatności nie przyjmie wartości z tego przedziału.

R(t) = P(T > t)

Można również powiedzieć, że jest to prawdopodobieństwo tego, że urządzenie nie uszkodzi się przed upływem czasu t liczonego od chwili 0, odpowiadającej rozpoczęciu przez nie pracy. W dalszych wywodach założono, że obiekt w chwili „0” jest na pewno zdatny. Pominięte zostały zatem zagadnienia tzw. niezawodności początkowej.

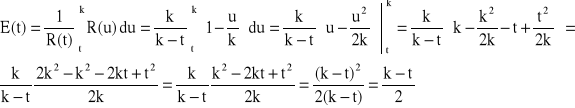

Funkcja zawodności F(t)

Prawdopodobieństwo tego, że obiekt ulegnie uszkodzeniu w przedziale czasu (0, t], co jest równoważne prawdopodobieństwu tego, że zmienna losowa T nazywana czasem zdatności przyjmie wartość z tego przedziału.

F(t) = P(T ≤ t)

Można również powiedzieć, że jest to prawdopodobieństwo tego, że urządzenie uszkodzi się przed upływem czasu t, liczonego od chwili 0 odpowiadającej rozpoczęciu przez nie pracy. Funkcja zawodności jest w istocie dystrybuantą zmiennej losowej T i jako taka ma wszystkie jej własności, należy przy tym pamiętać, że zmienna T może przyjmować tylko wartości nieujemne.

Rozpatrywany obiekt z założenia może być albo zdatny, albo niezdatny. Zatem w dowolnej chwili t prawdziwy jest poniższy związek:

R(t) + F(t) = 1.

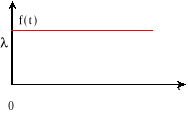

Gęstość prawdopodobieństwa uszkodzeń f(t)

Jest to granica do jakiej dąży iloraz prawdopodobieństwa tego, że obiekt uszkodzi się w

przedziale czasu (t, t+Δ t] i długości tego przedziału, gdy długość ta dąży do zera.

![]()

pochodna funkcji zawodności![]()

Gęstość prawdopodobieństwa uszkodzeń może być rozumiana jako bezwzględny spadek niezawodności w czasie.

Z powyższego wzoru wynika, że prawdopodobieństwo tego, że obiekt uszkodzi się w małym przedziale czasu ![]()

jest równe iloczynowi f(t)⋅Δt.

Intensywność uszkodzeń λ(t)

Intensywność uszkodzeń nazywana bywa funkcją ryzyka. Jest to warunkowa gęstość prawdopodobieństwa wystąpienia uszkodzenia w małym przedziale czasu ![]()

pod warunkiem, że na początku tego przedziału (w chwili t) obiekt znajdował się w stanie zdatności.

Wzór na prawdopodobieństwo warunkowe:

Zdarzenie A = (t < T ≤ t + Δt) − obiekt uszkodził się w przedziale ![]()

Zdarzenie B = (T > t) − obiekt był zdatny w chwili t

Intensywność uszkodzeń może być zatem rozumiana jako względny spadek niezawodności w czasie.

Z powyższego wzoru wynika, że warunkowe prawdopodobieństwo tego, że obiekt uszkodzi się w małym przedziale czasu ![]()

pod warunkiem, że do chwili t pracował poprawnie jest równe iloczynowi λ(t)⋅Δt.

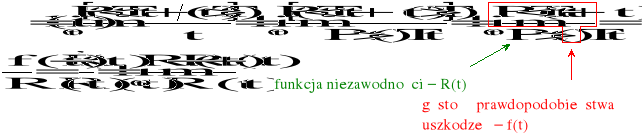

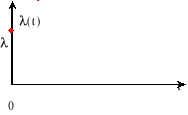

Rysunki poniżej przedstawiają związki między szybkością zużywania i intensywnością uszkodzeń, jakie można obserwować w przypadku większości obiektów mechanicznych.

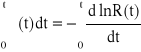

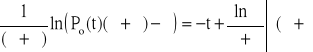

Funkcję niezawodności można wyrazić przy użyciu intensywności uszkodzeń rozwiązując

poniższe równanie:

![]()

jest ono równoważne równaniu:

![]()

po obustronnym scałkowaniu w granicach od 0 do t otrzymujemy:

⇒ ![]()

Ponieważ R(0) = 1 otrzymujemy: ![]()

Niektóre pozycje literaturowe nazywają powyższy związek wzorem Wiener'a

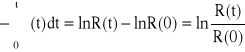

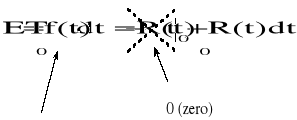

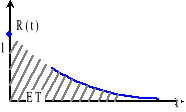

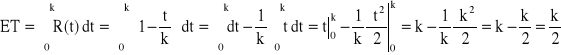

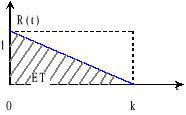

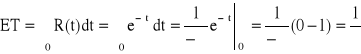

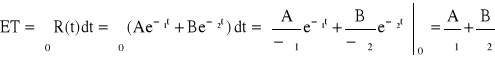

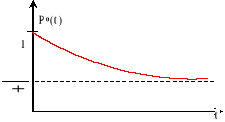

Oczekiwany czas zdatności urządzenia ET

Jest to charakterystyka liczbowa będąca wartością oczekiwaną czasu zdatności obiektu. Nazywany jest również przeciętnym czasem do uszkodzenia, przeciętnym czasem poprawnej pracy.

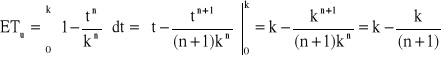

całkowanie przez części

![]()

dokonano następujących podstawień: ![]()

Powyższa zależność może być interpretowana w sposób graficzny. Oczekiwany czas zdatności obiektu ma wartość równą polu powierzchni figury płaskiej, ograniczonej osiami układu współrzędnych i wykresem funkcji niezawodności.

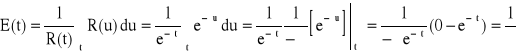

Oczekiwany pozostały czas zdatności E(t)

Nieco rzadziej wykorzystywaną charakterystyką funkcyjną czasu zdatności jest charakterystyka określona poniższym wzorem:

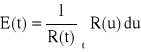

![]()

Jest to warunkowa wartość oczekiwana zmiennej losowej (T − t), nazywanej pozostałym czasem zdatności, pod warunkiem, że w chwili t obiekt jest zdatny.

Łatwo sprawdzić, że E(0) = ET.

EMPIRYCZNE OSZACOWANIE WSKAŹNIKÓW NIEZAWODNOŚCI

Oszacowanie wartości funkcji niezawodności w chwili t:

![]()

N(t) - liczba obiektów, które dotrwały do danej chwili w stanie nieuszkodzonym,

N - liczba obiektów badanych.

Oszacowanie wartości gęstości prawdopodobieństwa uszkodzeń w chwili t:

![]()

![]()

- liczba obiektów, które uległy uszkodzeniu w przedziale i,

![]()

− długość przedziału i.

Oszacowanie wartości intensywności uszkodzeń w chwili t:

![]()

Oszacowanie oczekiwanego czasu zdatności:

τi − czas, który i-ty obiekt przepracował do uszkodzenia.

MODELOWANIE CZASU ZDATNOŚCI OBIEKTU PRZY UŻYCIU ROZKŁADÓW TEORETYCZNYCH

Ze względu na prostotę obliczeń szczegółowe rozważania przeprowadzone zostaną w odniesieniu do rozkładów:

− jednostajnego,

− wykładniczego.

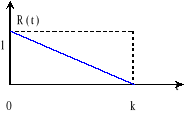

Rozkład jednostajny czasu zdatności (opisany na przedziale od 0 do k)

Jest to przykład rozkładu ograniczonego, gdyż urządzenie nie będzie działać dłużej niż k jednostek czasu.

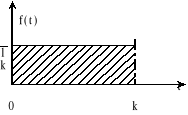

Gęstość prawdopodobieństwa

![]()

− dla t należącego do przedziału [0, k]

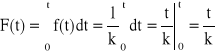

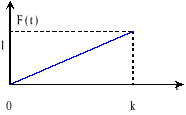

Funkcja zawodności

− dla t należącego do przedziału [0, k]

Funkcja niezawodności

![]()

− dla t należącego do przedziału [0, k]

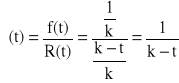

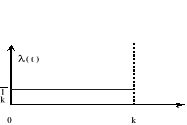

Intensywność uszkodzeń

− dla t należącego do przedziału [0, k]

Oczekiwany czas zdatności

Oczekiwany pozostały czas zdatności

Rozkład wykładniczy czasu zdatności

Funkcja zawodności

![]()

− dla t ∈ [0, ∞)

Funkcja niezawodności

![]()

− dla t ∈ [0, ∞)

Gęstość prawdopodobieństwa uszkodzeń

![]()

− dla t ∈ [0, ∞)

Intensywność uszkodzeń

![]()

W przypadku rozkładu wykładniczego, jak wykazano powyżej, intensywność uszkodzeń jest stała i nie zależy od czasu pracy obiektu.

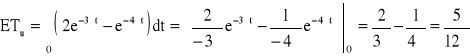

Oczekiwany czas zdatności

Oczekiwany pozostały czas zdatności

Rozważmy, jakie jest prawdopodobieństwo tego, że obiekt, który bezawaryjnie przepracował czas t, bezawaryjnie przepracuje czas t + x, gdy jego czas zdatności ma rozkład wykładniczy.

![]()

Oznacza to, że prawdopodobieństwo to jest takie samo jak prawdopodobieństwo tego, że „nowy” obiekt przepracuje czas x. W przypadku rozkładu wykładniczego czasu zdatności mamy do czynienia z tzw. „brakiem pamięci”. Obiekt używany jest tak samo dobry jak nowy, zatem nie ma powodu dokonywać np. wymian uprzedzających wystąpienie uszkodzenia. Własności obiektu nie zmieniają się z upływem czasu - nie starzeje się on. Uszkodzenia wywołane są czynnikami zewnętrznymi, czego przykładem może być zderzenie samolotu z ptakiem.

Rozkład wykładniczy czasu zdatności jest niezwykle często stosowany do analizowania niezawodności. Jest to spowodowane prostotą obliczeń i możliwością uzyskania realistycznych wyników, w przypadku pewnego rodzaju zagadnień praktycznych. Oczywiście podane wyżej przykłady rozkładów czasu zdatności nie wyczerpują zagadnienia. Do modelowania wykorzystywane są również takie rozkłady jak np.:

• Gamma,

• Pareto,

• Weibull'a,

• Normalny,

• Logarytmonormalny.

ZADANIE

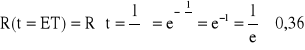

Czas zdatności obiektu może być opisany rozkładem wykładniczym. Jakie jest prawdopodobieństwo tego, że po upływie czasu równego oczekiwanemu czasowi zdatności tego obiektu, obiekt ten będzie jeszcze zdatny?

![]()

Odp.: 0,36.

ZADANIE

Czas zdatności urządzenia opisany jest rozkładem wykładniczym. Jaki co najmniej musi być oczekiwany czas zdatności tego urządzenia, aby przed upływem 100 godzin jego pracy funkcja niezawodności nie przyjęła wartości mniejszych od 0,99?

![]()

![]()

→ ![]()

logarytmując obustronnie ostatnią zależność i uwzględniając, że ![]()

otrzymujemy:

![]()

→ ![]()

→ ![]()

.

ZADANIE

Stwierdzono, że intensywność uszkodzeń pewnego urządzenia jest wprost proporcjonalna do czasu jego pracy. Wyznaczyć funkcję niezawodności tego urządzenia.

![]()

, a - współczynnik proporcjonalności

Stosujemy wzór Wiener'a:![]()

, czyli ![]()

.

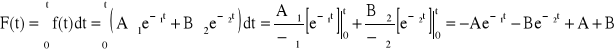

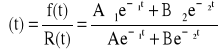

ZADANIE

Stwierdzono, że gęstość prawdopodobieństwa uszkodzeń pewnych obiektów można przedstawić w postaci zależności:![]()

. Obliczyć funkcję niezawodności, intensywność uszkodzeń i oczekiwany czas zdatności tych obiektów.

Funkcja zawodności:

Korzystając z granicznych własności funkcji zawodności nakładamy warunek na stałe A i B:

![]()

czyli: ![]()

Funkcja niezawodności:

R(t) = 1 − F(t) = ![]()

Intensywność uszkodzeń:

Oczekiwany czas zdatności:

.

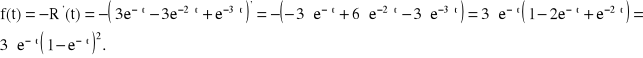

ZADANIE

Stwierdzono, że funkcja niezawodności pewnych urządzeń ma postać: ![]()

. Obliczyć gęstość prawdopodobieństwa uszkodzeń tych urządzeń.

OBIEKTY ZŁOŻONE

Na ogół obiekt może być traktowany jako system złożony z bloków funkcjonalnych, między którymi zachodzą relacje umożliwiające systemowi realizację wymaganych funkcji. Termin „blok funkcjonalny” może oznaczać zarówno pojedynczy element jak i duży podsystem. Zależy to od rodzaju systemu i sposobu podejścia do zagadnienia. Relacje niezawodnościowe między systemem jako całością i jego elementami mogą być opisane w różny sposób. Wszystkie sposoby ich przedstawienia służą zilustrowaniu „sposobu uszkodzenia” systemu. Analiza struktury niezawodnościowej systemu umożliwia podjęcie racjonalnych działań mających na celu zwiększenie jego niezawodności.

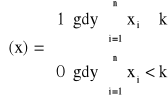

Struktura niezawodnościowa systemu jest to taka funkcja, która każdej kombinacji stanów elementów systemu w sposób jednoznaczny przyporządkowuje stan tego systemu jako całości.

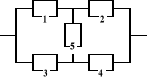

![]()

gdzie:

Si - stan elementu i;

S - stan systemu;

n - liczba elementów

Jeżeli stan elementu i, i = 1, 2, ..., n jest przedstawiony jako zmienna dwuwartościowa (binarna) xi przyjmująca wartość 1, gdy element jest zdatny albo wartość 0, gdy jest on niezdatny, a przez X oznaczony zostanie wektor stanów (x1, x2, ..., xn) to stan systemu można przedstawić jako również dwuwartościową funkcję opisaną na tym wektorze.

Jeżeli wiadomo, z jakich elementów składa się obiekt oraz jaki jest stan poszczególnych elementów, to można powiedzieć, jaki jest stan systemu tylko wówczas, gdy znana jest jego struktura niezawodnościowa. Identyfikacja struktury niezawodnościowej systemu wymaga określenia funkcji, jaką ma ten system do spełnienia oraz kryteriów uznania go za niezdatny.

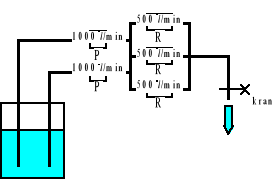

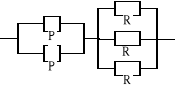

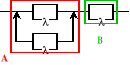

Utożsamianie struktury niezawodnościowej ze strukturą połączeń może prowadzić do istotnych błędów. Dla przykładu rozważmy system przesyłowy złożony z dwóch pomp P i trzech rurociągów R. Maksymalne wydatki pomp i przepustowości rurociągów oraz strukturę połączeń przedstawia poniższy rysunek.

W zależności od przyjętego kryterium zdatności systemu można uzyskać różne struktury niezawodnościowe, przy tej samej strukturze połączeń.

a) Gdy rozpatrywany system uważa się za zdatny jeżeli umożliwia on przetłoczenie 1500 l/min ma on szeregową strukturę niezawodnościową.

![]()

b) Gdy rozpatrywany system uważa się za zdatny jeżeli umożliwia on przetłoczenie 500 l/min ma on strukturę niezawodnościową przedstawioną na rysunku poniżej. (Odpowiada ona strukturze połączeń).

c) Gdy rozpatrywany system uważa się za zdatny jeżeli umożliwia on przetłoczenie 1000 l/min ma on strukturę niezawodnościową, którą trudno przedstawić graficznie w ten sposób, aby każdy element miał swój obraz na rysunku. Mamy w tym przypadku do czynienia z sytuacją, w której powinny działać dwa z trzech rurociągów.

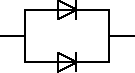

Jeśli rozpatrzymy nieco akademicki przykład obwodu, na który składają się dwie diody połączone jak na poniższym rysunku, a za uszkodzenie przyjmujemy zwarcie, to struktura niezawodnościowa tego obiektu jest szeregowa. Jeśli za uszkodzenie uważana będzie przerwa w obwodzie, to struktura niezawodnościowa jest równoległa.

Strukturę niezawodnościową systemu można przedstawić np. w postaci:

− grafu - nazywanego schematem blokowym niezawodności;

− tablicy,

− funkcji logicznej,

− funkcji analitycznej,

− ścieżek zdatności i przekrojów niezdatności,

− drzewa uszkodzeń.

Na schemacie blokowym niezawodności każdy z elementów przedstawiony jest w postaci bloku z jednym wejściem a i jednym wyjściem b. Jeżeli jest przejście między punktami a i b obiekt uważa się za zdatny - zdolny do zrealizowania określonej funkcji.

![]()

Jeżeli na schemacie zbudowanym z bloków przedstawiających poszczególne elementy jest „możliwość przejścia z jednego końca do drugiego”, to oznacza to, że obiekt jest zdatny. Wszystkie dalsze rozważania ograniczone zostaną do tzw. STRUKTUR KOHERENTNYCH

to znaczy spełniających następujące warunki:

• Jeżeli wszystkie elementy są zdatne - system jest zdatny;

• Jeżeli wszystkie elementy są niezdatne − system jest niezdatny;

• Uszkodzenie elementu nie powoduje podniesienia niezawodności systemu.

Nie będą rozpatrywane tego rodzaju sytuacje, w których jakiś mechanizm samodestrukcji „wbudowany” w urządzenie ulegnie uszkodzeniu i podniesie to niezawodność urządzenia.

Modelami występujących w rzeczywistości obiektów technicznych są na ogół systemy koherentne wśród, których wyróżnia się struktury:

− szeregowo-równoległe,

− progowe,

− mostkowe.

Wszystkie systemy o strukturze różnej od szeregowej nazywane są systemami z nadmiarowością strukturalną. Elementy nadmiarowe są wprowadzane po to, aby podnieść niezawodność systemu.

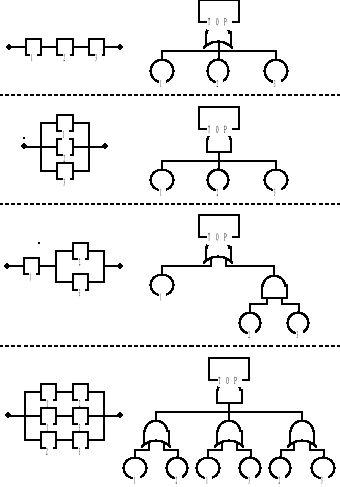

PODSTAWOWE STRUKTURY NIEZAWODNOŚCIOWE

Struktura szeregowa

Jeżeli system jest zdatny wyłącznie wtedy, gdy zdatne są wszystkie jego elementy to jego struktura niezawodnościowa nazywana jest szeregową.

![]()

![]()

Prawdopodobieństwo tego, że cały system jest zdatny dane jest wzorem:

![]()

Gdy czasy zdatności jego poszczególnych elementów są niezależnymi zmiennymi losowymi otrzymujemy:

![]()

Funkcja niezawodności takiego obiektu jest zatem iloczynem funkcji niezawodności jego elementów:

![]()

Intensywność uszkodzeń takiego obiektu jest równa sumie intensywności uszkodzeń poszczególnych elementów:

![]()

Czas zdatności obiektu jest równy czasowi zdatności „najgorszego” elementu:

![]()

Struktura równoległa

Jeżeli system jest niezdatny wyłącznie wtedy, gdy niezdatne są wszystkie jego elementy to jego struktura niezawodnościowa nazywana jest równoległą.

![]()

Prawdopodobieństwo tego, że cały obiekt jest niezdatny wyraża się wzorem:

![]()

Gdy czasy zdatności poszczególnych elementów są niezależnymi zmiennymi losowymi:

![]()

Funkcja zawodności takiego obiektu jest zatem iloczynem funkcji zawodności jego elementów:

![]()

Czas zdatności obiektu jest równy czasowi zdatności „najlepszego” elementu:

![]()

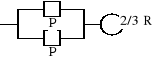

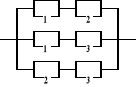

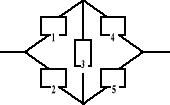

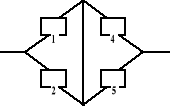

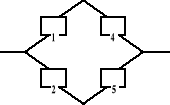

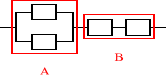

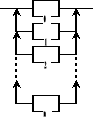

Struktura progowa (nazywana strukturą k z n )

Jeżeli system jest zdatny wtedy, gdy zdatnych jest co najmniej k spośród n jego elementów to jego struktura niezawodnościowa nazywana jest progową.

Struktury szeregowa i równoległa można uważać za szczególne przypadki struktur

progowych odpowiednio n z n i 1 z n

W przypadku np. struktury 2 z 3 można ją graficznie przedstawić przy pomocy tzw. pseudostruktury. Na rysunku jednemu elementowi odpowiadają dwa bloki:

![]()

Struktury mieszane

System o mieszanej strukturze niezawodnościowej charakteryzuje się niezawodnością nie gorszą od systemu złożonego z tych samych elementów tworzących strukturę szeregową i nie lepszą od systemu złożonego z tych samych elementów, tworzących strukturę równoległą.

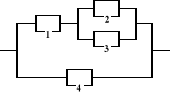

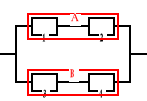

Ścieżki zdatności i przekroje niezdatności

Rozpatrzmy obiekt o następującej strukturze niezawodnościowej, a w szczególności pewne zbiory jego elementów.

Ścieżką zdatności nazywamy każdy taki zbiór elementów systemu, których równoczesne funkcjonowanie zapewnia funkcjonowanie systemu jako całości. Patrząc na schemat przedstawiony na rysunku powyżej ścieżkami są podzbiory:

{e4},{e1,e2},{e1,e3},{e1,e4},{e2,e4},{e3,e4},{e1,e2,e3},{e1,e2,e4},{e2,e3,e4},{e1,e3,e4},{e1,e2,e3,e4}.

Częściej korzysta się z tzw. minimalnych ścieżek.

Minimalna ścieżka zdatności jest to taka ścieżka zdatności, z której nie można wyłączyć żadnego elementu bez utraty statusu ścieżki. Oznacza to, że wyłączenie co najmniej jednego elementu ścieżki spowoduje uszkodzenie urządzenia. Patrząc na schemat przedstawiony na rysunku powyżej minimalnymi ścieżkami są podzbiory:

{e4},{e1,e2},{e1,e3}.

Przekrojem niezdatności nazywamy każdy taki zbiór elementów systemu, których równoczesne uszkodzenie powoduje uszkodzenie systemu jako całości. Patrząc na schemat przedstawiony na rysunku powyżej przekrojami są podzbiory:

{e1,e4},{e1,e2,e4},{e1,e3,e4},{e2,e3,e4},{e1,e2,e3,e4}.

Minimalny przekrój niezdatności (cięcie) jest to taki przekrój zdatności, z którego nie można wyłączyć żadnego elementu bez utraty statusu przekroju. Oznacza to, że wyłączenie co najmniej jednego elementu przekroju spowoduje, że uszkodzenie urządzenia nie ma miejsca. Patrząc na schemat przedstawiony na rysunku powyżej minimalnymi przekrojami są podzbiory:

{e1,e4},{e2,e3,e4}.

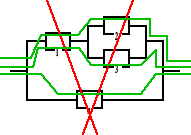

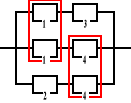

Na rysunek powyższy naniesiono:

− minimalne przekroje niezdatności (kolor czerwony),

− minimalne ścieżki zdatności (kolor zielony).

W trakcie wykonywania analizy niezawodnościowej systemów najczęściej zakłada się, że elementy rozpatrywanych systemów pracują i uszkadzają się niezależnie od siebie. Założenie takie bardzo ułatwia tworzenie modeli niezawodnościowych, a także upraszcza obliczenia prowadzone przy ich użyciu. Niekiedy przyjęcie założenia o niezależności czasów poprawnej pracy elementów systemu może prowadzić do błędnych wniosków. Jeżeli na przykład w systemie kilka elementów wykonuje tę samą funkcję, to uszkodzenie jednego z nich może spowodować zwiększenie „obciążenia” elementów pozostałych - uszkodzenie danego elementu pogarsza warunki pracy pozostałych, a zatem zmieniają się ich charakterystyki niezawodnościowe.

Do analizowania struktury niezawodnościowej wykorzystuje się często tzw. dekompozycję modułową. Polega to na przedstawieniu struktury rozpatrywanego obiektu przy pomocy modułów, tworzących strukturę możliwie prostą. Należy przy tym pamiętać, że każdy element nie może należeć do więcej niż jednego modułu. Strukturę obiektu jako całości można przedstawić jako pewną funkcje struktur modułów, na jakie podzielono obiekt:

![]()

gdzie: ![]()

jest strukturą i − tego modułu

![]()

jest strukturą organizującą moduły

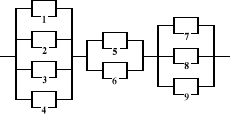

Rozpatrzmy przykład struktury przedstawionej na poniższym rysunku:

Strukturę tę można przedstawić jako strukturę zawierającą trzy moduły:

![]()

Przy czym:

![]()

Dekompozycję modułową można stosować wielokrotnie dzieląc moduły na mniejsze, aż do poziomu elementów, których podzielić nie można.

Pewnych struktur nie można tą metodą zdekomponować, aż do pojedynczych elementów. Za przykład mogą posłużyć struktury progowe i mostkowe.

Innym sposobem jest zdekomponowanie struktury niezawodnościowej względem pojedynczego elementu korzystając z zależności:

![]()

gdy element ten może być traktowany jako dwustanowy.

Jako przykład może posłużyć struktura mostkowa.

Strukturę tę można zdekomponować względem elementu „3”

Gdy element „3” jest zdatny można ją przedstawić następująco:

Gdy element „3” jest niezdatny to uzyskujemy:

Strukturę systemu koherentnego można przedstawić za pomocą tzw. pseudostruktury utworzonej jako:

• równoległe połączenie minimalnych ścieżek zdatności,

• szeregowe połączenie minimalnych przekrojów niezdatności.

ZADANIE

Urządzenie o szeregowej strukturze niezawodnościowej składa się z dwóch jednakowych elementów, których funkcje niezawodności są znane. Wyznaczyć intensywność uszkodzeń urządzenia.

![]()

![]()

![]()

Odp.: ![]()

.

ZADANIE

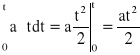

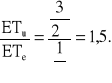

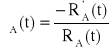

Urządzenie o równoległej strukturze niezawodnościowej składa się z dwóch jednakowych elementów, których intensywność uszkodzeń nie zależy od czasu pracy urządzenia. Obliczyć ile razy oczekiwany czas zdatności urządzenia przewyższa oczekiwany czas zdatności elementu.

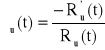

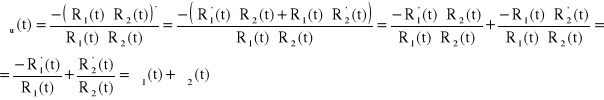

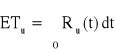

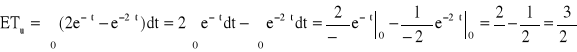

![]()

![]()

![]()

![]()

uwzględniając, że: ![]()

otrzymujemy: ![]()

Odp.: Oczekiwany czas zdatności urządzenia jest 1,5 razy dłuższy niż oczekiwany czas zdatności elementu.

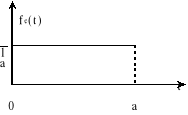

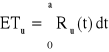

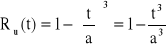

ZADANIE

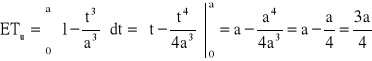

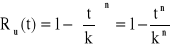

Urządzenie o równoległej strukturze niezawodnościowej składa się z trzech jednakowych elementów, których czasy zdatności opisane są rozkładem jednostajnym na przedziale od 0 do a. Stwierdzono, że oczekiwany czas zdatności tego urządzenia wynosi 90 jednostek. Obliczyć gęstość prawdopodobieństwa uszkodzeń elementów.

Te zawiera się w przedziale ![]()

![]()

![]()

→ a − kres górny czasu zdatności elementu

![]()

uwzględniając, że: ![]()

otrzymujemy:

Uwzględniając, że ![]()

, otrzymujemy: ![]()

→ ![]()

, stąd: ![]()

Odp.: ![]()

ZADANIE

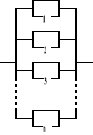

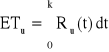

Urządzenie o równoległej strukturze niezawodnościowej składa się z n jednakowych elementów, których czasy zdatności opisane są rozkładem jednostajnym na przedziale od 0 do k. Stwierdzono, że oczekiwany czas zdatności tego urządzenia jest 1,8 razy większy od oczekiwanego czasu zdatności elementu. Z ilu elementów składa się to urządzenie?

![]()

![]()

→ ![]()

![]()

uwzględniając, że: ![]()

otrzymujemy:

wobec tego: ![]()

→ ![]()

→ ![]()

Odp.: n = 9.

ZADANIE

Urządzenie o strukturze mieszanej przedstawionej na rysunku składa się z 4 jednakowych elementów, których czasy zdatności opisane są rozkładem wykładniczym o parametrze λ. Wyznaczyć oczekiwany czas zdatności tego urządzenia.

![]()

![]()

![]()

![]()

uwzględniając, że: ![]()

otrzymujemy: ![]()

Odp.: Oczekiwany czas zdatności urządzenia jest równy ![]()

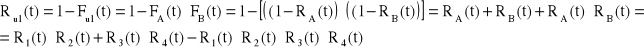

ZADANIE

Urządzenie o strukturze niezawodnościowej przedstawionej na rysunku składa się z elementów, których funkcje niezawodności są znane. Wyrazić przy ich pomocy funkcję niezawodności rozpatrywanego urządzenia.

Struktura niezawodnościowa tego urządzenia, przy założeniu, że element „5” jest niezdatny

1.

Struktura niezawodnościowa tego urządzenia przy założeniu, że element „5” jest zdatny.

2.

Dekompozycja struktury niezawodnościowej względem elementu „5”- wykorzystano założenie, że element może znajdować się tylko w jednym z wykluczających się stanów zdatności albo niezdatności.

Wyznaczamy funkcje niezawodności − Ru1(t) i Ru2(t) − dla struktur 1 i 2:

Warunkowa funkcja niezawodności obiektu pod warunkiem, że element „5” uległ uszkodzeniu:

![]()

Warunkowa funkcja niezawodności obiektu pod warunkiem, że element „5” jest zdatny:

![]()

Funkcja niezawodności rozpatrywanego urządzenia: ![]()

.

ZADANIE

Urządzenie o strukturze niezawodnościowej przedstawionej na rysunku, składa się z 6 jednakowych elementów, których intensywność uszkodzeń nie zależy od czasu ich pracy. Obliczyć, do jakiej wartości dąży intensywność uszkodzeń urządzenia, gdy czas jego pracy dąży do nieskończoności.

![]()

![]()

![]()

![]()

wykorzystując obliczenia dla ![]()

otrzymujemy:

![]()

czyli: ![]()

uwzględniając, że: ![]()

otrzymujemy:![]()

![]()

Odp. Intensywność uszkodzeń urządzenia dąży do potrojonej intensywności uszkodzeń elementu.

ZADANIE

System ma trzy minimalne ścieżki zdatności: {1,3},{1,4},{2,4} . Przedstawić jego strukturę w postaci schematu blokowego niezawodności.

Można przy pomocy minimalnych ścieżek utworzyć następującą pseudostrukturę:

Zatem schemat blokowy wygląda następująco:

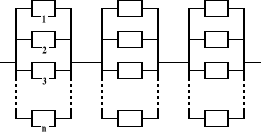

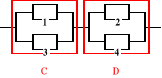

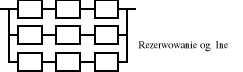

NADMIARY

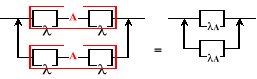

Zwiększenie niezawodności i trwałości obiektu może być wynikiem zastosowania różnych form nadmiarowości. Ogólnie rzecz biorąc nadmiary te można podzielić na:

• strukturalne - wprowadzanie do struktury urządzenia elementów rezerwowych, bez których urządzenie to może działać, a które służą tylko podnoszeniu jego niezawodności,

• funkcjonalne - inne elementy urządzenia są w stanie przejąć pewne funkcje elementu uszkodzonego, choć mogą je realizować gorzej,

• parametryczne - własności fizyczne są „lepsze” od potencjalnie niezbędnych do realizacji założonej funkcji, np. współczynniki bezpieczeństwa w budowie maszyn spełniają taką rolę,

• czasowe - uszkodzenie elementu nie powoduje natychmiastowej niezdatności obiektu, dysponuje się pewnym czasem na podjęcie działań przeciwdziałających wystąpieniu uszkodzenia urządzenia jako całości.

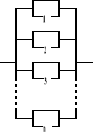

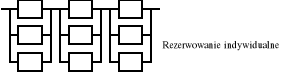

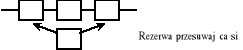

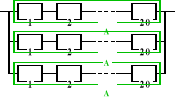

Sposobem zwiększania niezawodności obiektów jest rezerwowanie zarówno całych obiektów jak i pojedynczych elementów, czy też grup elementów. W zależności od tego, z jakim przypadkiem mamy do czynienia rozróżnia się rezerwowanie:

• globalne, zwane również ogólnym,

• grupowe,

• jednostkowe, zwane również indywidualnym,

• przesuwające się, zwane również wędrującym.

Kryterium tak dokonanego podziału stanowi sposób przyporządkowania elementów rezerwowych elementom podstawowym.

Grupa rezerwowa - zespół elementów, który składa się z elementu podstawowego i elementów rezerwowych (co najmniej jednego). W niektórych przypadkach wyróżnienie elementu podstawowego ma charakter czysto umowny.

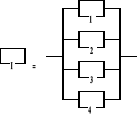

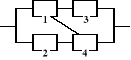

Rozpatrzmy obiekt bez nadmiarowości strukturalnej złożony z trzech elementów:

![]()

Możemy zilustrować wymienione wyżej sposoby rezerwowania zastosowane w odniesieniu do tego obiektu:

Biorąc pod uwagę stan, w jakim znajdują się elementy rezerwowe, do chwili wystąpienia uszkodzenia elementu podstawowego, spośród wielu możliwych sposobów rezerwowania wyróżnia się następujące przypadki:

− rezerwa obciążona („gorąca”),

− rezerwa nieobciążona („zimna”),

− rezerwa częściowo obciążona („ciepła”).

Rezerwa obciążona („gorąca”)

Element podstawowy „0” i rezerwowe od „1” do „n” poddawane są takim samym obciążeniom wynikającym z warunków pracy, zatem ich własności niezawodnościowe zmieniają się w taki sam sposób. Nie jesteśmy w stanie określić, który z elementów jest rezerwowy i który wcześniej ulegnie uszkodzeniu.

Czas zdatności urządzenia wyrazić można następującą zależnością: Tu = max(To, T1, T2, …,Tn)

Rezerwa nieobciążona („zimna”)

Element podstawowy „0” pracuje, a rezerwowe „czekają” na uszkodzenie elementu pracującego. Zakładamy, że mamy do czynienia z idealnym przełącznikiem bezbłędnie rozpoznającym stan elementu podstawowego; czas przeznaczony na przełączenie uznajemy za pomijalnie mały. Zakładamy również, że własności niezawodnościowe elementów rezerwowych nie zmieniają się w czasie oczekiwania na włączenie do działania. Oznacza to, że element rezerwowy, w tym czasie nie starzeje się, nie jest poddawany obciążeniu i nie uszkadza się. Przyjmuje się, że czasy pracy elementów podstawowych i rezerwowych są wzajemnie niezależnymi zmiennymi losowymi.

Czas zdatności urządzenia wyrazić można następującą zależnością: Tu = To + T1 + T2 + … + Tn

Rezerwa częściowo obciążona („letnia lub chłodna”)

Elementy rezerwowe w tym przypadku poddane są pewnemu obciążeniu w czasie oczekiwania na włączenie (jest to jednak obciążenie znacznie mniejsze niż elementu podstawowego). Zatem ich własności niezawodnościowe zmieniają się w tym czasie. Zachowanie elementu rezerwowego, gdy „zastąpi” on element podstawowy, będzie zależało od tego jak długo oczekiwał na pracę „pod pełnym obciążeniem”. Czasy zdatności poszczególnych elementów należy wówczas traktować jako zmienne zależne.

Czas zdatności urządzenia wyrazić można następującą zależnością:

Tu = To + T1/To,T1 + T2/ To,T1,T2 + ...

ZADANIE

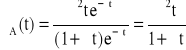

Urządzenie składa się z elementu podstawowego i jednego elementu rezerwowego będącego rezerwą nieobciążoną. Czasy zdatności elementów opisane są rozkładami wykładniczymi o jednakowych parametrach λ. Wyznaczyć funkcję niezawodności, gęstość prawdopodobieństwa uszkodzeń i oczekiwany czas zdatności tego urządzenia.

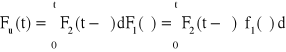

![]()

Funkcja zawodności urządzenia może być potraktowana jako dystrybuanta sumy niezależnych zmiennych losowych i wyrażona wzorem:

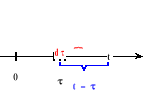

Wzór ten korzystając z oznaczeń na poniższym rysunku można interpretować jak niżej:

Iloczyn f1(τ)dτ przedstawia prawdopodobieństwo tego, że element pierwszy uszkodził się w bezpośrednim sąsiedztwie „chwili” τ (w bardzo małym przedziale czasu, którego środkiem jest τ). F2(t − τ) jest to prawdopodobieństwo tego, że element drugi przepracował mniej niż (t − τ) jednostek czasu. Należy rozpatrzyć wszystkie możliwości tego, że element pierwszy uszkodził się w chwili τ , a element drugi nie przetrwał w stanie zdatności czasu (t − τ), co przedstawia powyższa całka oznaczona obliczana w granicach od 0 do t.

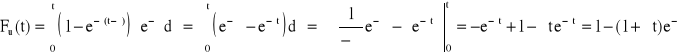

Elementy są jednakowe, zatem funkcja zawodności i gęstość prawdopodobieństwa uszkodzeń każdego z nich są odpowiednio równe:

![]()

![]()

Funkcja zawodności urządzenia jest zatem równa:

Funkcja niezawodności urządzenia może być obliczona ze wzoru:

![]()

Gęstość prawdopodobieństwa uszkodzeń urządzenia to:

![]()

Czas zdatności rozpatrywanego obiektu jest sumą dwóch niezależnych zmiennych losowych, jakimi są czasy zdatności jego elementów:

Tu = T1 + T2

Wartość oczekiwana sumy niezależnych zmiennych losowych jest równa sumie wartości oczekiwanych tych zmiennych losowych.

![]()

![]()

.

ZADANIE

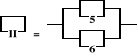

Urządzenie składa się z czterech jednakowych elementów dwa z nich są elementami rezerwowymi − jak przedstawiono na rysunku. Intensywność uszkodzeń elementów nie zależy od czasu ich pracy. Wyznaczyć funkcję niezawodności urządzenia wiedząc, że dwa elementy stanowią rezerwę nieobciążoną.

![]()

Korzystając z wyniku uzyskanego w poprzednim zadaniu oraz przedstawiając urządzenie w postaci modułów „A” jego funkcję niezawodności można wyrazić następująco:

![]()

Intensywność uszkodzeń modułu „A” jest równa:

![]()

− gdyż elementy wchodzące w skład bloku „A” „są połączone” szeregowo

czyli: ![]()

.

ZADANIE

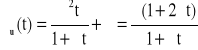

Urządzenie o strukturze niezawodnościowej, przedstawionej na rysunku składa się z trzech jednakowych elementów, których intensywności uszkodzeń nie zależą od czasu ich pracy. Obliczyć intensywność uszkodzeń urządzenia wiedząc, że element rezerwowy jest rezerwą nieobciążoną.

![]()

Intensywność uszkodzeń urządzenia można przedstawić jako sumę intensywności uszkodzeń modułów „A” i „B”

![]()

![]()

, ![]()

→ zależności wyprowadzone w poprzednim zadaniu

![]()

.

ZADANIE

Urządzenie o szeregowej strukturze niezawodnościowej, składa się z 20 elementów. W rozpatrywanej chwili czasu wartość funkcji niezawodności każdego z tych elementów jest równa 0,9. Dysponujemy czterdziestoma elementami rezerwowymi, które mogą być wykorzystane do rezerwowania ogólnego lub indywidualnego tego urządzenia.

![]()

Obliczyć wartość funkcji niezawodności urządzenia w rozpatrywanej chwili bez rezerwowania oraz w przypadku rezerwowania ogólnego i indywidualnego, gdy elementy rezerwowe pracują jako rezerwa obciążona.

Bez rezerwowania wartość funkcji niezawodności urządzenia jest równa:

![]()

Rezerwowanie ogólne pozwala uzyskać:

![]()

Rezerwowanie indywidualne pozwala uzyskać:

![]()

Prawdopodobieństwo tego, że urządzenie będzie zdatne w danej chwili wynosi 0,12. Drogą rezerwowania grupowego prawdopodobieństwo to można podnieść prawie trzykrotnie uzyskując 0,32. Przy rezerwowaniu indywidualnym i tej samej liczbie elementów rezerwowych wzrasta ono ponad ośmiokrotnie i wynosi 0,98.

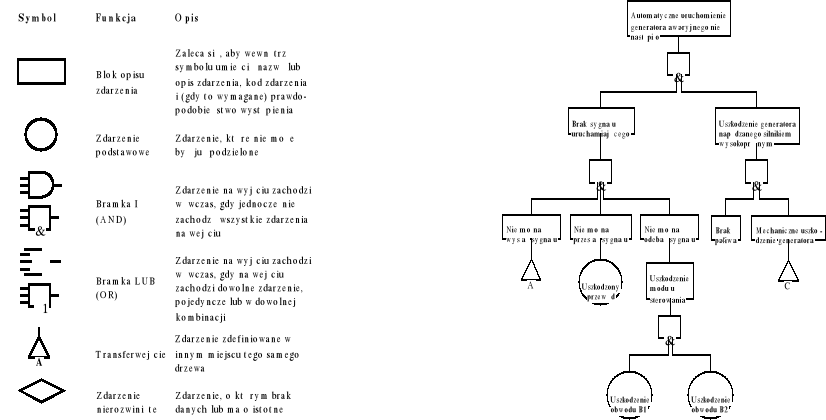

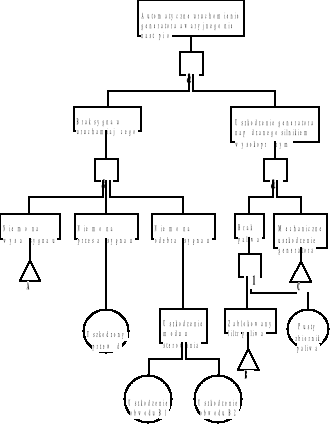

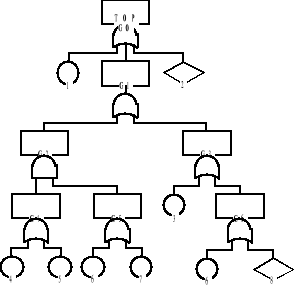

ANALIZOWANIE NIEZAWODNOŚCI METODĄ DRZEWA USZKODZEŃ

Metoda drzewa uszkodzeń została wprowadzona w 1962 w Bell Telephone Laboratories i wykorzystana do oceny niezawodności systemu wyrzutni międzykontynentalnych pocisków Minuteman. Metodę rozwinięto w Boeing Company opracowując programy komputerowe do zarówno jakościowej jak i ilościowej analizy niezawodności. Obecnie jest ona powszechnie stosowana w badaniach dotyczących niezawodności i bezpieczeństwa np. w energetyce jądrowej.

Drzewo uszkodzeń jest grafem przedstawiającym zależności między potencjalnym zdarzeniem krytycznym (wypadkiem) w systemie i jego przyczynami. Przyczynami mogą być warunki środowiskowe, błędy ludzkie, normalne zdarzenia, których wystąpienia spodziewamy się w trakcie „życia systemu”, uszkodzenia elementów. Drogą dedukcji są identyfikowane, organizowane w logiczny sposób i przedstawiane poglądowo warunki i czynniki przyczyniające się do określonego zdarzenia niepożądanego (nazywanego zdarzeniem szczytowym).

Analiza metodą drzewa uszkodzeń może być jakościowa lub ilościowa w zależności

od jej celu. Możliwymi wynikami analizy mogą być np.:

• Zestawienie możliwych kombinacji czynników środowiskowych, błędów ludzkich, normalnych zdarzeń i uszkodzeń elementów, których rezultatem może być zdarzenie krytyczne w systemie,

• Prawdopodobieństwo wystąpienia zdarzenia krytycznego w określonym przedziale czasu.

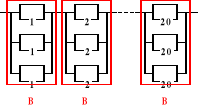

Budowa drzewa uszkodzeń

Drzewo uszkodzeń przedstawia stany poszczególnych elementów systemu (zdarzenia podstawowe) i powiązania miedzy zdarzeniami podstawowymi i stanem systemu (zdarzenie szczytowe). Symbole graficzne stosowane do zilustrowania tych powiązań nazywane są bramkami logicznymi. Wyjście z bramki logicznej jest determinowane przez jej wejścia.

Sposób graficznego przedstawienia drzewa uszkodzeń zależy od przyjętej konwencji.

Analiza metodą drzewa uszkodzeń jest na ogół przeprowadzana w pięciu krokach:

1. Zdefiniowanie problemu i określenie warunków brzegowych (co?, gdzie?, kiedy?)

2. Budowa drzewa uszkodzeń

3. Identyfikacja minimalnych przekrojów niezdatności i ścieżek zdatności

4. Jakościowa analiza drzewa uszkodzeń

5. Ilościowa analiza drzewa uszkodzeń

Zasady budowy drzewa uszkodzeń

1. Opisać zdarzenia będące uszkodzeniami. Każde zdarzenie podstawowe musi zostać wyczerpująco opisane

2. Dokonać klasyfikacji uszkodzeń dzieląc je na pierwotne, wtórne i błędy sterowania

3. Skompletować bramki.

− Symbole stosowane w drzewach uszkodzeń

(niezdatności)

Przykład drzewa niezdatności

Metoda wyszukiwania przekrojów i ścieżek MOCUS

MOCUS (method for obtaining cut sets) jest algorytmem wyszukiwania minimalnych przekrojów w drzewie uszkodzeń. Można ją zilustrować korzystając na przykład z niżej przedstawionego drzewa uszkodzeń. Bramki tego drzewa oznaczono od G0 do G6.

Jeżeli bramka jest bramką „OR” każde wejście do niej zapisywane jest w osobnym wierszu, jeżeli bramką „AND” w osobnej kolumnie.

Ponieważ bramka G0 znajduje się bezpośrednio pod zdarzeniem szczytowym rozpoczynamy od niej. Jest to bramka „OR', zatem mamy:

1

G1

2

Każde „wejście”1, G1 i 2 spowoduje wystąpienie zdarzenia szczytowego (TOP), zatem każde odpowiada przekrojowi.

Zasadą jest sukcesywne zastępowanie każdej bramki jej wejściami (zdarzeniami podstawowymi i kolejnymi bramkami) dotąd dopokąd nie zostaną zastąpione zdarzeniami wszystkie bramki drzewa. Po zakończeniu tej procedury wiersze uzyskanej tabeli przedstawiają przekroje niezdatności.

Ponieważ G1 jest bramką OR uzyskujemy:

1

G2

G3

2

Ponieważ G2 jest bramką AND uzyskujemy:

1

G4,G5

G3

2

Ponieważ G3 jest bramką OR uzyskujemy:

1

G4,G5

3

G6

2

Ponieważ G4 jest bramką OR uzyskujemy:

1

4,G5

5,G5

3

G6

2

Ponieważ G5 jest bramką OR uzyskujemy:

1

4,6

4,7

5,6

5,7

3

G6

2

Ponieważ G6 jest bramką OR uzyskujemy:

1

4,6

4,7

5,6

5,7

3

6

8

2

Procedura dobiegła końca - wiersze są przekrojami. Ponieważ z przekrojów {4,6} i {5,6} można wyłączyć {6} nie są one minimalne. Zbiorem minimalnych przekrojów, jest zatem zbiór następujący:

{1}, {2}, {3}, {6}, {8}, {4,7}, {5,7}

Do wyznaczania ścieżek zdatności wykorzystywane jest tzw. Dualne drzewo uszkodzeń tworzone poprzez zastąpienie w drzewie uszkodzeń:

• Bramek OR bramkami AND,

• Bramek AND bramkami OR,

• Zdarzeń zdarzeniami przeciwnymi.

Procedura opisana wyżej zastosowana do dualnego drzewa uszkodzeń daje w wyniku ścieżki zdatności.

Na rysunku poniżej przedstawiono te same struktury niezawodnościowe przy użyciu blokowych schematów niezawodności i drzew uszkodzeń.

Zazwyczaj przekształcenie drzewa uszkodzeń w schemat blokowy nie jest zadaniem szczególnie skomplikowanym. Dokonując takiej transformacji zaczyna się od zdarzenia szczytowego zastępując sukcesywnie poszczególne bramki. Bramki „OR' zastępowane są szeregowymi strukturami stworzonymi z „elementów” znajdujących się bezpośrednio poniżej bramki, Podczas gdy Bramki „AND” zastępowane są tak samo tworzonymi strukturami równoległymi.

Prowadzić to może czasami do tego, że ten sam rzeczywisty element może na schemacie blokowym być reprezentowany więcej niż jeden raz. Wiele osób woli do zidentyfikowania struktury niezawodnościowej wykorzystywać drzewo uszkodzeń. Twierdzą one, że jest to podejście naturalne w odniesieniu do systemów, nie przypominających sieci. Jednakże dalsze badania prowadzone są już zazwyczaj z wykorzystaniem schematów blokowych.

ANALIZA RODZAJÓW I SKUTKÓW USZKODZEŃ

Analiza rodzajów i skutków uszkodzeń (FMEA) była jedną z pierwszych usystematyzowanych technik analizowania uszkodzeń. Została opracowana przez inżynierów zajmujących się zagadnieniami niezawodności do badania problemów, jakie mogą wyniknąć z nieprawidłowego działania systemów militarnych. Analiza rodzajów i skutków uszkodzeń jest często pierwszym etapem badania niezawodności systemu. Obejmuje ona rozpatrzenie tak wielu elementów, zespołów i podsystemów jak jest to tylko możliwe celem zidentyfikowania rodzajów uszkodzeń oraz przyczyn i skutków tych uszkodzeń. Dla każdego z elementów rodzaje uszkodzeń oraz ich skutki dla pozostałej części systemu zapisywane są na specjalnym formularzu FMEA. Formularze te występują w wielu postaciach.

Podstawowymi celami analizy rodzajów i skutków uszkodzeń są:

1. Wspomaganie we wczesnej fazie procesu projektowania wyboru rozwiązań zapewniających wysoką niezawodność i bezpieczeństwo.

2. Zapewnienie, że zostały rozpatrzone wszystkie możliwe do pomyślenia rodzaje uszkodzeń i ich skutków dla systemu.

3. Sporządzenie zestawienia potencjalnych uszkodzeń i zidentyfikowanie „siły” ich skutków.

4. Opracowanie wstępnych kryteriów do projektowania testów i systemów sprawdzających.

5. Zapewnienie podstaw dla ilościowych analiz niezawodności i gotowości.

6. Zapewnienie dokumentacji, która w przyszłości będzie mogła być wykorzystana do analizowania uszkodzeń występujących w trakcie eksploatowania oraz zmian konstrukcyjnych.

7. Zapewnienie danych dla badań dotyczących wprowadzania na rynek.

8. Zapewnienie podstaw dla określenia priorytetowych działań ulepszających.

9. Wspomaganie oceny wymagań projektowych dotyczących rezerwowania, systemów wykrywania uszkodzeń, zapewnienia bezpieczeństwa w przypadku uszkodzenia, automatycznego i ręcznego zabezpieczenia.

Analiza rodzajów i skutków uszkodzeń jest zasadniczo analizą jakościowa i powinna być przeprowadzana w fazie projektowania systemu. Jej celem jest określenie tych obszarów, w których należy wprowadzić ulepszenia po to, aby spełnić wymagania niezawodnościowe. Na bieżąco uaktualniana analiza rodzajów i skutków uszkodzeń FMEA stanowi podstawę dla przeprowadzania przeglądów i kontroli projektu. Pozwala to ujawnić potencjalne niedostatki we wczesnej fazie wprowadzić do projektu odpowiednie zmiany i zabezpieczenia. Jej wyniki mogą być również użyteczne przy dokonywaniu modernizacji istniejących obiektów i opracowaniu procedur ich obsługiwania.

Podejście „z dołu do góry” i „z góry na dół”

Analiza rodzajów i skutków uszkodzeń może być przeprowadzana albo zaczynając od poziomu elementu i rozwijana „z dołu do góry”, albo z poziomu systemu i prowadzona „z góry na dół”. Podejście pierwsze określane jest mianem sprzętowego, podejście drugie funkcjonalnego.

Decyzja, do jakiego poziomu elementów należy prowadzić analizę jest trudna i wymaga uwzględnienia wielkości wymaganego do jej przeprowadzenia nakładu pracy. Zaleca się prowadzić ją do takiego poziomu, na jakim możliwe jest uzyskanie ocen intensywności uszkodzeń.

Większość analiz rodzajów i skutków uszkodzeń przeprowadzana jest z zastosowaniem podejścia „z dołu do góry”. W przypadku pewnych systemów mniej pracochłonne okazuje się jednak podejście „z góry na dół”. Przy tego rodzaju postępowaniu analiza przeprowadzana jest wieloetapowo. W pierwszej kolejności system dzielony jest na podsystemy, następnie dokonuje się identyfikacji rodzajów i skutków uszkodzeń każdego z nich opierając się na wiedzy o funkcji jaką ma on do spełnienia i doświadczeniach z systemami podobnymi. W następnej kolejności analizowane są element każdego z podsystemów. Jeżeli w danym podsystemie nie występują tzw. uszkodzenia krytyczne nie jest przeprowadzana jego szczegółowa możliwość pominięcia pewnych uszkodzeń podsystemu.

Przeprowadzenie analizy rodzajów i skutków uszkodzeń jest stosunkowo proste i nie wymaga szczególnych umiejętności analitycznych od osób ją wykonujących. Jest jednak konieczna znajomości zadania, jakie system ma spełnić i ograniczeń z nim związanych. Podstawowe pytania, na jakie należy znaleźć odpowiedź w trakcie analizy FMEA są następujące:

1. W jaki możliwy do przewidzenia sposób każda część może się uszkodzić?

2. Jakie czynniki spowodowały uszkodzenie danego rodzaju?

3. Jakie są skutki wystąpienia danego uszkodzenia?

4. Czy uszkodzenie jest niebezpieczne?

5. Jak można wykryć dane uszkodzenie?

6. Jakie zabezpieczenia zaprojektowano celem złagodzenia skutków uszkodzenia?

Analiza przeprowadzana jest zgodnie z następującym schematem:

1. Precyzyjne określenie i wydzielenie systemu z otoczenia.

2. Zdefiniowanie podstawowych zadań (funkcji) systemu.

3. Określenie możliwych stanów działania systemu.

4. Podział systemu na podsystemy tak, aby można je było efektywnie analizować.

5. Przegląd schematów i rysunków technicznych systemu celem określenia wzajemnych oddziaływań poszczególnych podsystemów. Oddziaływania te mogą zostać przedstawione w postaci funkcjonalnych schematów blokowych.

6. Sporządzenie pełnej listy elementów każdego podsystemu.

7. Określenie oddziaływań wewnętrznych i zewnętrznych mających wpływ na system jego elementy i ich działanie.

Często wymaga się, aby FMEA była integralna częścią procesu projektowania, a jej formularze znajdowały się w dokumentacji technicznej np. dzieje się tak w przemyśle lotniczym i motoryzacyjnym energetyce jądrowej. Wyniki FMEA mogą stanowić podstawę do opracowania procedur diagnozowania i naprawy. Na rynku dostępne są liczne programy komputerowe do przeprowadzania FMEA.

Analiza rodzajów i skutków uszkodzeń przynosi najlepsze efekty w przypadku systemów, które uszkadzają się najczęściej na skutek wystąpienia uszkodzenia pojedynczego elementu. W trakcie analizy każde uszkodzenie jest rozpatrywane osobno jako niezależne zdarzenie. Metoda ta nie daje dobrych wyników, gdy występują, tzw. uszkodzenia o wspólnej przyczynie oraz, gdy w rozpatrywanym systemie występuje znaczna liczba nadmiarów strukturalnych. W tego rodzaju sytuacjach za bardziej odpowiednie uważa się analizowanie metodą drzewa uszkodzeń.

Za pomocą FMEA mogą być w sposób systematyczny identyfikowane następstwa każdego rodzaju niezdatności pojedynczego elementu składowego. Jest to technika indukcyjna opierająca się na pytaniu “co stanie się, gdy...?”. Podstawową cechą każdej analizy FMEA jest rozważenie każdej głównej części/elementu składowego systemu pod kątem tego jak staje się on niezdatny i jaki będzie skutek takiego rodzaju niezdatności dla systemu Zazwyczaj analiza jest opisowa i „zorganizowana” przez tworzenie odpowiedniej tablicy lub formularza. Analiza FMEA przejrzyście wiąże rodzaje niezdatności elementów składowych,

czynniki sprawcze i skutki dla systemu oraz przedstawia je w łatwo czytelnej formie.

OBIEKTY ODNAWIALNE

Rozpatrzmy obiekt odnawialny, który rozpoczął pracę w chwili t = 0. Pierwsze uszkodzenie wystąpi w chwili S1. Po wystąpieniu uszkodzenia obiekt zostanie przywrócony do stanu zdatności w czasie tak krótkim, że uważa się go za pomijalny. Następne uszkodzenie wystąpi w chwili S2, i tak dalej. Otrzymamy w ten sposób ciąg liczb, które są czasami jakie upłynęły od chwili „0” do kolejnych uszkodzeń. Załóżmy, że zmienne losowe T1, T2, T3, ...Tn są to zmienne losowe opisujące czasy pracy omawianego urządzenia między kolejnymi jego uszkodzeniami. Ti dla i = 1, 2, ..., n oznacza czas jaki upłyną między wystąpieniem uszkodzenia i-1 i uszkodzeniem i. Zmienne Ti na ogół nie są zmiennymi niezależnymi i nie mają jednakowych rozkładów. Przyjęcie założenia, że są niezależne i mają ten sam rozkład oznacza w istocie, że:

• odnowa jest zupełna - obiekt odnowiony ma takie same własności jak „nowy”,

• warunki eksploatacji nie ulegają zmianom w rozpatrywanym okresie.

Strumień uszkodzeń (odnowy) jest to ciąg zmiennych losowych Si:

So = 0

S1 = T1

S2 = T1 + T2

S3 = T1 + T2 + T3

…

S3 = T1 + T2 + T3

Sn = T1 + T2 + T3 + … + Tn-1 + Tn

Zmienne losowe Si przedstawiają czasy, jakie upływają do chwili wystąpienia uszkodzenia „i” rozpatrywanego obiektu.

Strumienie uszkodzeń nazywane są prostymi, gdy zmienne losowe opisujące czasy pracy pomiędzy uszkodzeniami Ti są:

− niezależne,

− mają takie same rozkłady (są opisane jednakowymi rozkładami)

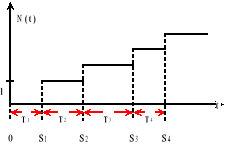

PROCES ODNOWY

Procesem odnowy {N(t),t ≥ 0} nazywany jest punktowy proces losowy przedstawiający ilość uszkodzeń, która wystąpiła do chwili t. Przyjmuje on wartości będące nieujemnymi liczbami całkowitymi: N(t) ≥ 0 oraz jest niemalejący: jeśli s < t, to N(s) ≤ N(t)

Dla s < t różnica N(t) -N(s) przedstawia liczbę uszkodzeń, jakie wystąpiły w przedziale (s, t]

Miedzy strumieniem odnowy, a procesem odnowy zachodzi związek polegający na tym, że zachodzi równość zdarzeń:

![]()

Przy czym:

![]()

− prawdopodobieństwo, że nie nastąpiło żadne uszkodzenie do chwili t.

![]()

− prawdopodobieństwo, że do chwili t nastąpiło miało miejsce n uszkodzeń, gdzie Fn(t) jest dystrybuantą czasu pracy do wystąpienia uszkodzenia n.

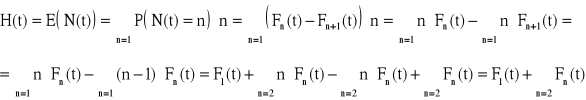

FUNKCJA ODNOWY

![]()

![]()

wartość oczekiwana procesu odnowy

Funkcja odnowy jest wartością oczekiwaną procesu odnowy, a zatem przeciętną liczbą uszkodzeń danego urządzenia, które wystąpią w przedziale czasu od 0 do t. Przy jej pomocy możemy prognozować na przykład zapotrzebowanie na części zamienne.

Funkcja odnowy może być prezentowana jako suma dystrybuant czasów do n - tego uszkodzenia, gdy „n” zmienia się od 1 do ∞.

− wzór rekurencyjny, pozwalający obliczyć ![]()

, gdy znana jest ![]()

Asymptotyczne własności funkcji odnowy

1. Elementarne twierdzenie odnowy

![]()

μ = Ε(Τt) − wartość oczekiwana czasu pomiędzy uszkodzeniami

Przeciętna liczba uszkodzeń, jakie występują w jednostce czasu jest odwrotnie proporcjonalna do wartości oczekiwanej czasu między uszkodzeniami.

2. Twierdzenie Blackwell'a

![]()

![]()

rozpatrywany odcinek czasu

Przeciętna liczba uszkodzeń, jakie występują danym przedziale czasu jest wprost proporcjonalna do długości tego przedziału, a odwrotnie proporcjonalna do wartości oczekiwanej czasu między uszkodzeniami.

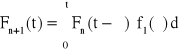

ANALIZOWANIE NIEZAWODNOŚCI OBIEKTÓW ODNAWIALNYCH

Rozpatrzmy obiekt naprawialny, którego strumień uszkodzeń i napraw można przedstawić następująco:

Gotowość (techniczna) obiektu jest mierzona prawdopodobieństwem tego, że w danej chwili obiekt jest zdatny. Prawdopodobieństwo to jest wyrażane przy pomocy tzw. współczynnika gotowości.

Dążąc do tego, by gotowość była „możliwie” duża − mamy dwie potencjalne możliwości jej podnoszenia:

I. Stworzenie takiego urządzenia, które rzadko ulega uszkodzeniu (do tego wymagane są lepsze materiały; bardzo staranna obróbka; lepsza technologia etc.).

II. Zapewnienie możliwości szybkiego naprawienia urządzenia, które uległo uszkodzeniu.

Szybkość naprawiania urządzenia zależy od:

1. podatności obsługowo naprawczej tego urządzenia, która jest jego cechą„wrodzoną” ;

2. potencjału zaplecza technicznego na co składa się:

− wielkość tego zaplecza,

− wyposażenie i oprzyrządowanie,

− wiedza i doświadczenie ludzi w nim zatrudnionych,

− sposób organizacji pracy.

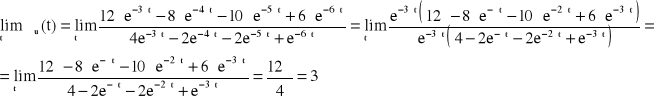

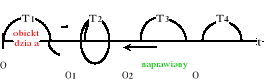

ZASTOSOWANIE PROCESÓW MARKOWA DO OCENY NIEZAWODNOŚCI OBIEKTÓW.

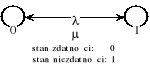

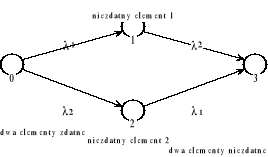

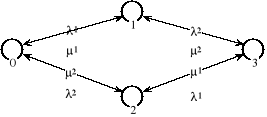

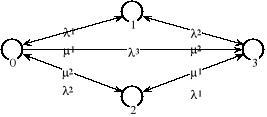

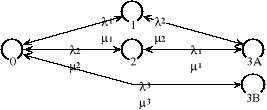

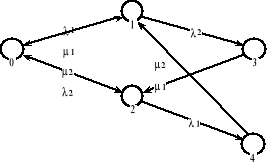

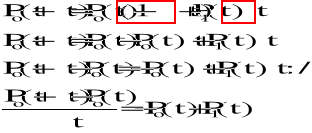

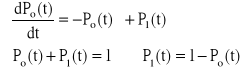

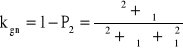

Jedną z metod analitycznych oceny niezawodności jest analiza z zastosowaniem tzw. procesów Markowa. W metodzie tej wykorzystuje się graf zmiany stanów, będący graficznym przedstawieniem właściwości niezawodnościowych systemu. Modeluje on niezawodnościowe aspekty zachowania się systemu w czasie. Za system uważa się pewną liczbę elementów, z których każdy może znajdować się tylko w jednym spośród dwu stanów: niezdatności albo zdatności. System jako całość może się jednakże znajdować w wielu różnych stanach, z których każdy wyznaczony jest przez kombinację niezdatnych i zdatnych elementów. Gdy element uszkadza się bądź jest naprawiany, system "przechodzi” od jednego stanu do następnego. Ten rodzaj modelu jest ogólnie nazywany modelem ze stanami dyskretnymi i czasem ciągłym.