Przykładowe rozwiązanie zadania egzaminacyjnego

BEZ RYSUNKU - MOŻNA ZASTOSOWAĆ DO ZADANIA ETAPU PRAKTYCZNEGO Z ROKU 2007(ANALOGICZNIE DO INNYCH DANYCH)

Dobór i rozwiązanie konstrukcyjne sprzęgła kołnierzowego oraz śrub ciasno pasowanych w otworach

Zawód: technik mechanik - 311[20]

Tytuł pracy egzaminacyjnej

Projekt realizacji prac związanych z doborem i rozwiązaniem konstrukcyjnym sprzęgła kołnierzowego oraz śrub ciasno pasowanych w otworach.

Rozwiązanie zadania obejmuje:

opracowanie propozycji doboru i rozwiązania konstrukcyjnego sprzęgła kołnierzowego oraz śrub ciasno pasowanych w otworach łączących tarcze sprzęgła w zespole przenoszącym napęd z wału czynnego na wał bierny na podstawie dokumentacji technicznej,

opracowanie projektu realizacji prac związanych z wytwarzaniem zespołu sprzęgła sztywnego w zakładzie mechanicznym w określonych warunkach organizacyjnych i technicznych na podstawie dokumentacji technicznej.

Projekt realizacji prac powinien zawierać: |

||

1. Założenia (dane do projektu realizacji prac, które należy odnaleźć w treści zadania i dokumentacji technicznej)

|

1 |

Nazwa zespołu: Sprzęgło kołnierzowe

Moc przenoszona: 40 kW Prędkość obrotowa: 150 obr/min Średnica wałów w miejscu osadzenia sprzęgła: 80 mm Rodzaj wału i charakter pracy: wał pełny, skręcany jednostronnie Przeciążenie sprzęgła: 40 % W procesie technologicznym nie uwzględniana obróbka cieplna

|

2. Wykaz materiałów konstrukcyj-nych do wytworzenia zespołu sprzęgła kołnierzowego na podstawie dokumentacji |

2 |

Zgodnie z rysunkami konstrukcyjnymi:

Materiał wału czynnego: 55 Materiał wału biernego: 55 Materiałem wyjściowym wałka jest pręt hutniczy okrągły Do doboru: Materiał na śruby ciasno pasowane w otworach tarcz sprzęgła

|

3. Propozycja rozwiązania konstrukcyjnego zespołu sprzęgła kołnierzowego przenoszącego napęd z wału czynnego na wał bierny (propozycja obejmuje dobór sprzęgła z normy wraz z uzasadnieniem, obliczenia prowadzące do ustalenia materiału na śruby ciasno pasowane w otworach łączące tarcze sprzęgła oraz wykonanie uzupełnień na rysunkach zespołu sprzęgła i wałów w zakresie przyjętego rozwiązania konstrukcyjnego. |

3.1 |

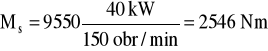

Zgodnie z rysunkami konstrukcyjnymi (Rys 1, 2, 3) oraz założeniami należy dobrać sprzęgło sztywne kołnierzowe z PN - 66/M - 85251 (zał. 3) a) Moment skręcający przenoszony przez projektowane sprzęgło należy obliczyć według wzoru:

Ms = 9550 P = 40 kW n = 150 obr/min

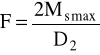

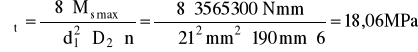

b) Moment Msmax w przypadku chwilowych przeciążeń należy obliczyć według wzoru: Msmax= K⋅Ms Przy przeciążeniu o 40 %- współczynnik przeciążenia K= 1,4 czyli: Msmax= 1,4⋅2546 Nm = 3565,3 Nm c) Na podstawie załącznika 3 dla średnicy wału d = 80 mm należy przyjąć sprzęgło przenoszące M max= 4500 Nm, w którym średnica rozstawienia śrub D2 =190mm, średnica trzpienia śruby d1 =21mm, liczba śrub n= 6. Przyjęte sprzęgło z PN przenosi maksymalny moment równy M max= 4500 Nm, a w projektowanym sprzęgle Msmax wynosi 3565,3 Nm. Maksymalny moment przenoszony przez sprzęgło jest większy od Msmax - dobór poprawny M max sprzęgła > Msmax

|

|

3.2 |

Dobór materiału na śruby ciasno pasowane w otworach należy ustalić po obliczeniu rzeczywistych naprężeń ścinających w śrubach według wzoru:

dla n = 6 D2 = 190 mm Msmax = 3565,3 Nm d1 = 21 mm

Ostatecznie

Zachowując warunek Dobieram materiał śrub stal: St0S

|

|

3.3 |

Uzupełnić dokumentację konstrukcyjną w zakresie:

poz.6 Śruba pasowana, szt. 6, PN - 91/M-82342 poz. 7 Nakrętka, szt. 6, PN - 86/M-82144 poz. 8 Podkładka szt. 6, PN - 77/M-82008

φ 80n6 es= + 0,039 mm ei= + 0,020 mm φ 92j6 es= + 0,013 mm ei= - 0,009 mm 22 N9 ES= - 0,011 mm EI= - 0,024 mm

φ 76j6 es= + 0,012 mm ei= -0,007 mm φ 80n6 es= + 0,039 mm ei= + 0,020 mm 22 N9 ES= - 0,011 mm EI= - 0,024 mm |

4.Wy narzędzi, maszyn i urządzeń do wytwarzania zespołu sprzęgła kołnierzowego z uwzględnieniem technologii wytwarzania

|

4.1

|

Do wytwarzania elementów zespołu sprzęgła kołnierzowego w warunkach produkcji małoseryjnej należy zastosować technologię obróbki wiórowej (obróbka skrawaniem) z wykorzystaniem do realizacji procesu:

Wykaz maszyn, urządzeń i narzędzi w Tabeli 1:

Tabela 1 4.1.1. Maszyny technologiczne 4.1.2. Urządzenia technologiczne

4.1.3. Narzędzia wytwórcze (obróbkowe)

Przecinarka tarczowa lub piła ramowa Imadła maszynowe Frez tarczowy lub brzeszczot do piły ramowej

Tokarki uniwersalne lub produkcyjne - kłowe

Uchwyty tokarskie 3-szczękowe samocentrujące, podtrzymki stałe, zabieraki, kły stałe i obrotowe, tuleje redukcyjne Noże tokarskie imakowe ogólnego przeznaczenia do toczenia powierzchni zewnętrznych walcowych i czołowych, nawiertaki

Frezarka wspornikowa pionowa

Przyrząd frezarski lub imadło maszynowe ze szczęką pryzmatyczną Frez palcowy do rowków wpustowych

Szlifierka do wałków - kłowa

Kieł stały i obrotowy, podtrzymka ruchoma, zabierak Ściernica tarczowa - płaska

|

5. Wykaz urządzeń i narzędzi kontrolno-pomiarowych do kontroli wielkości parametrów właściwych dla zespołu sprzęgła kołnierzowego.

|

5.1 |

Do kontroli wielkości parametrów w procesie wytwarzania elementów zespołu sprzęgła kołnierzowego niezbędne są urządzenia i narzędzia kontrolno-pomiarowe wymienione w Tabeli 2.

Tabela 2. 3.1.1 Urządzenia kontrolno-pomiarowe 3.1.2 Narzędzia kontrolno-pomiarowe

Urządzenie do kontroli bicia osiowego wałków

Przymiar kreskowy, 0-500 mm

Suwmiarki, 0-140 i 0-400 mm

Mikrometry: - zewnętrzne, 75-100 mm - wewnętrzne, 0-25 mm

Czujnik zegarowy

Wzorce chropowatości

|

6. Przebieg procesu wytwarzania zespołu sprzęgła kołnierzowego z uwzględnieniem technologii w formie schematu blokowego.

|

6.1

6.2 |

Proces technologiczny wytwarzania (obróbki) wałka czynnego, rys. 2, bez obróbki cieplnej, dostosowany do warunków produkcji małoseryjnej.

Proces technologiczny wytwarzania (obróbki) wałka biernego, rys.3, bez obróbki cieplnej, dostosowany do warunków produkcji małoseryjnej.

|

7. Przebieg montażu zespołu przekładni zębatej z uwzględnieniem kolejności zabiegów montażowych w formie schematu blokowego.

|

7.1 |

Montaż elementów zespołu - proces technologiczny montażu

|

7. Przebieg montażu zespołu przekładni zębatej z uwzględnieniem kolejności zabiegów montażowych w formie schematu blokowego.

|

7.1 |

Montaż elementów zespołu - proces technologiczny montażu

|

8. Harmonogram prac związanych z wytworzeniem zespołu przekładni zębatej.

|

8.1

8.2

8.3

8.4

8.5

8.6

|

Harmonogram prac związanych z wytworzeniem zespołu sprzęgła kołnierzowego w warunkach produkcji małoseryjnej. Etapy prac opisowo lub w formie schematu blokowego:

Przygotowanie dokumentacji konstrukcyjnej (uproszczonej)

Przygotowanie dokumentacji technologicznej (uproszczonej)

- szkice obróbki elementów,

Wytwarzanie elementów zespołu

Montaż elementów

Kontrola techniczna i jakości wykonania.

Konserwowanie i przechowywanie

|

Frezowanie rowków wpustowych

Przecinanie materiału

Toczenie zgrubne średnic zewnętrznych oraz wykonanie nakiełków w dwóch zamocowaniach

Toczenie kształtujące średnic zewnętrznych oraz fazowanie krawędzi w dwóch zamocowaniach

Kontrola jakości

Szlifowanie średnic zewnętrznych w dwóch zamocowaniach

Frezowanie rowków wpustowych

Przecinanie materiału

Toczenie zgrubne średnic zewnętrznych oraz wykonanie nakiełków w dwóch zamocowaniach

Toczenie kształtujące średnic zewnętrznych oraz fazowanie krawędzi w dwóch zamocowaniach

Kontrola jakości

Szlifowanie średnic zewnętrznych w dwóch zamocowaniach

5. Wpust pryzmatyczny sz.1

wcisnąć w rowek

3. Tarcza lewa sprzęgła

osadzić na wale i wpuście

7. Nakrętki szt.6

nakręcić na śruby (dokręcania na krzyż)

8. Podkładki szt.6

nałożyć na śruby (kolejność dowolna)

6. Śruby szt. 6

wcisnąć w otwory (kolejność dowolna)

1. Wał czynny

Zespół sprzęgła kołnierzowego

2. Wał bierny

4. Tarcza prawa sprzęgła

osadzić na wale i wpuście

5. Wpust pryzmatyczny szt.1

wcisnąć w rowek

1. Wał czynny

2. Wał bierny

5. Wpust pryzmatyczny szt.2

wcisnąć w rowek na wale (kolejność dowolna)

3. Tarcza lewa sprzęgła

osadzić na wale czynnym i wpuście

4. Tarcza prawa sprzęgła

osadzić na wale biernym i wpuście

6. Śruba pasowana szt.6

wcisnąć w otwory (kolejność dowolna)

8. Podkładka szt.6

nałożyć na śruby (kolejność dowolna)

7. Nakrętka szt.6

nakręcić na śruby (dokręcać na krzyż)

Zespół sprzęgła kołnierzowego

Wyszukiwarka

Podobne podstrony:

rozwiązanie projekt 2010, Technikum rolnicze, egzamin praktyczny

tech bezp pracy, BHP, Technik BHP Egzamin Zawodowy, Techniczne bezpieczeństwo pracy

Część pisemna - Przykładowy arkusz 01, TECHNIK FARMACEUTYCZNY, TECHNIK FARMACEUTYCZN

Kopia Praca kontrolna, BHP, Technik BHP Egzamin Zawodowy, Użytkowanie komputera

zanieczyszczenia, BHP, Technik BHP Egzamin Zawodowy, Ochrona środowiska i ppoż

PP rozpoznawanie chorób zawodowych, BHP, Technik BHP Egzamin Zawodowy, Toksykologia

12.1.2 budowa, BHP, Technik BHP Egzamin Zawodowy, Użytkowanie komputera

12.4.1 Poczta zalacznik, BHP, Technik BHP Egzamin Zawodowy, Użytkowanie komputera

12.2.4 word5, BHP, Technik BHP Egzamin Zawodowy, Użytkowanie komputera

bezp pracy przy maszynach, BHP, Technik BHP Egzamin Zawodowy, Techniczne bezpieczeństwo pracy

przepisy prawne dotyczace unieszkodliwiania odpadow, BHP, Technik BHP Egzamin Zawodowy, Ochrona środ

Technik rachunkowości - egzamin pisemny - czerwiec 2010, Inne ంం, Technik rachunkowości - egzamin za

Praca przy komputerze, BHP, Technik BHP Egzamin Zawodowy, Podstawy ergonomi i fizjologi pracy

Postępowanie w sprawach chorób zawodowych, BHP, Technik BHP Egzamin Zawodowy, Toksykologia

METODY WALKI Z MONOTONIA W MIEJSCU PRACY[1], BHP, Technik BHP Egzamin Zawodowy, Podstawy ergonomi i

wpływ zanieczyszczeń, BHP, Technik BHP Egzamin Zawodowy, Ochrona środowiska i ppoż

wpływ przemysłu, BHP, Technik BHP Egzamin Zawodowy, Ochrona środowiska i ppoż

cv new, Technik BHP Egzamin Zawodowy, inne

więcej podobnych podstron