Wytrzymałość materiałów ćwiczenia laboratoryjne |

Temat: Próba statyczna ściskania sprężyn śrubowych. |

Ćwiczenie nr 5 |

|

Data wykonania 28.02.2007 |

Data oddania 14.03.2007 |

Janik Andrzej Jasiak Paweł |

Ocena |

AKADEMIA GÓRNICZO - HUTNICZA

im. Stanisława Staszica

1. Cel ćwiczenia.

Zdjęcie charakterystyk λ = f(P) dwóch sprężyn pracujących:

pojedynczo

równolegle

szeregowo

Wyznaczenie dla każdej ze sprężyn:

modułu sprężystości postaciowej (G),

stałej sprężyny (c).

Obliczenie stałej (c) dla układu sprężyn połączonych:

równolegle,

szeregowo.

2. Wprowadzenie.

Przedmiotem badań będą sprężyny śrubowe walcowe wykonane z drutu, o przekroju kołowym.

Zależność skrócenia sprężyny (λ) od siły ściskającej (P) można przedstawić w ten sposób, że skrócenie sprężyny jest wprost proporcjonalne do działającej siły (P)

λ = c ∙ P (1)

gdzie współczynnik proporcjonalności (c) zwany jest stałą sprężyny

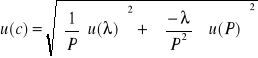

![]()

(2)

gdzie:

G - moduł sprężystości postaciowej,

d - średnica drutu,

n - liczba zwojów sprężyny,

D - średnica sprężyny.

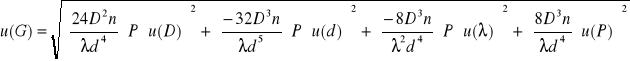

Aby wyznaczyć moduł sprężystości postaciowej (G) do równania (1) podstawimy za (c) wyrażenie (2); otrzymamy wtedy równanie:

![]()

Obliczenie niepewności złożonej z pomiarów pośrednich:

Niepewność dla:

D - średnica sprężyny,

d - średnica drutu,

P - siły dla układu,

λ - skrócenie sprężyny

obliczamy ze wzoru na niepewność przy pomiarze jednokrotnym:

![]()

gdzie:

∆ - klasa dokładności przyrządu pomiarowego

Układ równoległy:

Jeżeli mamy układ dwóch sprężyn połączonych równolegle to:

P = P1 + P2

λ = λ1 = λ2

c=![]()

stąd otrzymujemy stałą układu dwóch sprężyn połączonych równolegle

![]()

a jej niepewność:

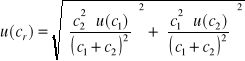

Układ szeregowy:

Jeżeli mamy układ dwóch sprężyn połączonych szeregowo to:

P = P1 = P2

λ = λ1 + λ2

stąd otrzymujemy stałą układu dwóch sprężyn połączonych szeregowo

![]()

a jej niepewność:

![]()

gdzie:

P - siła dla całego układu,

Pi - siła w i-tej sprężynie (i = 1,2),

l - odkształcenie układu,

li - odkształcenie i-tej sprężyny (i = 1,2),

ci - stała i-tej sprężyny.

3. Aparatura pomiarowa.

Do zdjęcia charakterystyk λ = f(P) wykorzystujemy maszynę wytrzymałościową o napędzie mechanicznym.

4. Tok przeprowadzenia ćwiczenia.

Określenie dla każdej sprężyny wielkości (D, d, n).

Przeprowadzenie czterech prób ściskania:

sprężyny 1,

sprężyny 2,

obu sprężyn w układzie równoległym,

obu sprężyn w układzie szeregowym.

5. Wyniki przeprowadzonego ćwiczenia.

Wymiary sprężyn:

D1 |

|

64,62 |

D2 |

|

39,46 |

d1 |

|

7,97 |

d2 |

|

4,9 |

n1 |

|

6 |

n2 |

|

7 |

W obliczeniach korzystaliśmy z wartości λmax oraz Pmax :

Przeprowadzana próba |

max

|

Pmax ) |

ściskanie sprężyny 1 |

40 |

980 |

ściskanie sprężyny 2 |

51 |

630 |

ściskanie sprężyn połączonych równolegle |

40,5 |

1240 |

ściskanie sprężyn połączonych szeregowo |

91 |

1090 |

Korzystając z powyższych zależności dostajemy następujące wyniki:

|

jednostka |

wartość |

niepewność |

G1 |

[MPa] |

78645,68 |

1,3 ∙ 103 |

G2 |

[MPa] |

73730,18 |

1,3 ∙ 103 |

c1 |

[mm/N] |

0,04 |

6 ∙ 10-4 |

c2 |

[mm/N] |

0,081 |

1,1 ∙ 10-3 |

cr |

[mm/N] |

0,032 |

3 ∙ 10-4 |

csz |

[mm/N] |

0,083 |

1,3 ∙ 10-3 |

6. Wykresy charakterystyk sprężyn λ = f (P),

Skala:

- siła P { 10 [mm] - 138 [N] }

- skrócenie λ { 10 [mm] - 10 [mm] }

C1 - punkt, w którym występuje maksymalne skrócenie sprężyny.

rys 1. Wykres charakterystyki sprężyny dużej (D = 64,62 mm) λ = f (P),

C2 - punkt, w którym występuje maksymalne skrócenie sprężyny.

rys 2. Wykres charakterystyki sprężyny małej (D = 39,46 mm) λ = f (P),

Cr - punkt, w którym występuje maksymalne skrócenie sprężyny.

rys 3. Wykres charakterystyki sprężyn połączonych równolegle λ = f (P),

Csz - punkt, w którym występuje maksymalne skrócenie sprężyny.

rys 4. Wykres charakterystyki sprężyn połączonych szeregowo λ = f (P).

7. Wnioski

Z naszych obserwacji wynika, że moduł sprężystości postaciowej G (współczynnik uzależniający odkształcenie postaciowe materiału od naprężenia w nim występującego), oraz rozmiary sprężyny decydują o wartości siły jaka jest potrzebna do ściśnięcia sprężyny.

Doświadczenie wykonaliśmy dla każdej ze sprężyn pojedynczo do momentu gdy przyrost siły jest liniowo zależny od skrócenia. W momencie gdy, następowało zgniatanie próbki odczytywaliśmy maksymalną wartość siły ściskającej i skrócenie jakie ona wywołała. Zaobserwowaliśmy, że sprężyna mała jest bardziej podatna na ściskanie niż sprężyna duża. Przy połączeniu równoległym sprężyn zauważyliśmy, że siła dla całego układu nie jest równa sumie sił maksymalnych przy pojedynczym ściskaniu sprężyn małej i dużej. Naszym zdaniem jest to spowodowane tym, że próbe przeprowadzaliśmy obserwując ściskanie sprężyny dużej i w momencie gdy zaobserwowaliśmy jej zgniatanie zakończyliśmy badanie, odczytując wartość siły i skrócenia, co spowodowało ze sprężyna mniejsza znajdująca się wewnątrz dużej nie została ściśnięta do maksymalnej wartości skrócenia przy którym nie następuje jeszcze jej zgniatanie.

Przy ściskaniu sprężyn szeregowo spełniony został warunek mówiący, że skrócenie całego układu równe jest sumie skróceń maksymalnych przy pojedynczym ściskaniu sprężyny małej i dużej. Naszym zdaniem spowodowane jest to tym, że mamy do czynienia z szybszym ściskaniem sprężyny mniejszej (bardziej podatnej), która jest na górze przy jednoczesnym ściskaniu sprężyny dużej na dole. Próbę przerwaliśmy w momencie gdy zaobserwowaliśmy zgniatanie sprężyny dużej.

Niedokładność naszych pomiarów może wynikać stąd, że nie dokładnie odczytaliśmy wartość siły i skrócenia sprężyny, a także z niedokładności przyrządów pomiarowych służących do określenia wymiarów sprężyny (suwmiarka 0,02 [mm]). Niepewność pomiaru oszacowaliśmy na podstawie pomiaru jednokrotnego, wykorzystując do tego klasę dokładności przyrządów służących do określenia siły (siłomierz) i skrócenia (wskaźnik przemieszczenia płyty oporowej).

7

Wyszukiwarka