Podział narzędzi skrawających:

Według sposobu obróbki:

-noże tokarskie, wytaczadła, noże strugarskie i dłutownicze, nawiertaki, wiertła, rozwiertaki, przeciągacze, pogłębiacze, frezy, piły, skrobaki, gwintowniki, narzynki.

Według kształtu obrabianej powierzchni:

-do obróbki powierzchni zewnętrznej

-do obróbki otworów

-do obróbki gwintów np. gwintownik

-do obróbki kół zębatych np. frezy

Według metody kształtowania obrabianej powierzchni:

-punktowe- styka się z kształtem powierzchni punktem(wierzchołkiem ostrza), który porusza się po torze wyznaczającym kształt obrabianej powierzchni. Należą do nich noże tokarskie, wieruła, rozwiertaki, frezy. Ze względu na stosowanie obrabiarek sterowanych numerycznie jest to w chwili obecnej najbardziej rozpowszechniona grupa narzędzi.

-kształtowe- charakteryzują się liniowym stykiem krawędzi skrawającej z powierzchnią obrabianą. Zarys ostrza narzędzia zgodny z zarysem obrabianej powierzchni. Należą do nich: noże kształtowe do podcięć technologicznych, frezy kształtowe(rowki trapezowe), przeciągacze rozwiertaki.

- obwiedniowe- zarys przedmiotu obrabianego wynika z kształtu zarysu narzędzia i kinematycznego powiazania ruchu narzędzia z ruchem przedmiotu tzw ruchem odtaczania. Kształt powierzchni obrabianej uzyskuje się jako obwiednie kolejnych położeń krawędzi skrawającej narzędzia. Należą do niej narzędzia do obróbki kół zębatych.

Według sposobu zamocowania:

-narzędzia trzpieniowe( część robocza stanowi jedna całość z częścią chwytową)

- narzędzia nasadzane(funkcje chwyta spełnia otwór osadczy zwany gniazdem)

Według stopnia rozpowszechnienia:

a) normalne- produkowane seryjnie przez przemysł narzędziowy i będące w obiegu handlowym(podawane w katalogach form narzędziowych)

b)specjalizowane- specjalne narzędzia dostosowane do konkretnych warunków pracy, zwykle przez korektę ostrza lub zmianę średnicy. Najczęściej są to rozwiertaki i frezy.

c) specjalne- wymagają specjalnego opracowania konstrukcyjnego i wykonania przez narzędziownie i fabrykę narzędzi np. wytaczadła, wiertła do głębokich otworów, pogłębiacze czołowe, frezy kształtowe i obwiedniowe. Maja zwykle większą wydajność niż narzędzia normalne, ale ich koszt jest kilkakrotnie wyższy. Stosowane są w produkcji wielkoseryjnej i masowej, a w produkcji jednostkowej elementów wielkogabarytowych.

Według rozwiązań konstrukcyjnych.

-jednolite- wykonane są ze stosunkowo tanich materiałów narzędziowych np. stali narzędziowych, węglowych i stopów do pracy na zimno, o małych gabarytach, o bardzo dużej dokładności.

-łączone- część robocza lub jej fragment wykonane są z materiałów narzędziowych a pozostała część z tańszych materiałów.

-łączone w sposóc trwały

-zgrzewane stykowo(konwencjonalne noże, wiertła, frezy, gwintowniki)

-lutowane

-napawane

-składane, z wkładkami i nożami wymiennymi(zaleta: łatwa wymiana zużytych elementów, stanowi dziś podstawowe rozwiązanie konstrukcyjne).

Budowa narzędzi skrawających:

Wyróżniamy trzy części:

A-część robocza narzędzia, obejmująca wszystkie elementy związane z procesem skrawania.

B- część chwytowa narzędzia, służy do zamocowania narzędzia.

C- część łączącą występującą w większości narzędzi czpieniowych, może spełniać rolę technologiczną(ułatwia wykonanie narzędzia, jest krótka i nosi nazwę szyjki), funkcjonalną (zapewnia odsunięcie części roboczej od chwytowej)

W części roboczej wyróżniamy:

A1- część skrawająca wykonująca główną pracę skrawania, w narzędziach jednostkowych część skrawająca pokrywa się z częścią roboczą, w wieloostrzowych część skrawająca odpowiada głównej krawędzi skrawającej lub części ździerającej narzędzia.

A2-część wykańczająca albo kalibrująca, odpowiada w większości przypadków pomocniczej krawędzi skrawającej lub ostatniemu fragmentowi narzędzia, który powoduje ostateczne wykończenie powierzchni.

A3-część prowadząca, jej zadaniem jest ustalenie położenia narzędzia w stosunku do przedmiotu, w niektórych przypadkach pokrywa się z częścią wykańczającą(wiertło) w innych jest wyraźnie wyodrębnione.

Geometria narzędzi skrawających.

Powierzchnia natarcia- powierzchnia po której spływa wiór.

Powierzchnia przyłożenia- ograniczająca narzędzie od strony przedmiotu.

Krawędź skrawająca- powstaje z przecięcia powierzchni natarcia z powierzchnią przyłożenia.

Wprowadzamy 4 układy odniesienia.

Układ narzędzia- układ wymiarowy narzędzia związany z tym narzędziem w celu wykonania narzędzia bądź jego kontroli.

P.U.W.(technologiczny) - znajduje zastosowanie przy rozpatrywaniu elementów geometrycznych narzędzi składanych tzn. takich których część robocza , nóż wkładka, płytka jest zamocowana mechanicznie w korpusie lub oprawce narzędzia.

Pł. Podst. w układzie technologicznym Prt, jest związana z elementami bazowymi części roboczej, a w układzie narzędzia związana jest z elementami bazowymi narzędzia jako całości.

W układzie ustawienia określa się parametry geometryczne ostrza odniesione do przedmiotu obrabianego. Pru w układzie ustawienia poprowadzona jest przez rozpatrywany punkt krawędzi skrawającej prostopadle do kierunku ruchu głównego. Pfu obejmuje wektory ruchu głównego i posuwowego i jest prostopadła do Pru, pozostałe płaszczyzny zgodnie z zasadami.

Układ roboczy- związany jest z kierunkiem ruchów występujących w czasie obróbki, służy do określenia geom.parametrów ostrza występujących w czasie skrawania, bierze się przy tym pod uwagę wzajemne ustawienie narzędzia i przedmiotu obrabianego jak i występujący między narzędziem a przedmiotem ruch względny. Pr w układzie roboczym poprowadzona jest prostopadle do wektora stycznego do toru rozpatrywanego punktu na krawędzi skrawającej.

W układzie narzędzia wprowadzamy następujące płaszczyzny:

Pr- (płaszczyzna podstawowa), prowadzi się ją równolegle bądź prostopadle do bazowych części narzędzia, ale tak aby była możliwie prostopadła do przewidywanego kierunku ruchu głównego.

Ps-(płaszczyzna krawędzi skrawających) prowadzi się ja stycznie do krawędzi skrawającej w rozpatrywanym punkcie i prostopadłej do płaszczyzny podstawowej.

Po-(płaszczyzna przekroju głównego) prowadzona jest przez rozpatrywany punkt krawędzi skrawającej prostopadle do płaszczyzn Ps i Pr.

Pf - (płaszczyzna boczna) prowadzi się ją prostopadle do Pr, czyli możliwie prostopadle do elementów bazowych narzędzia oraz możliwie równolegle do przewidywanego kierunku ruchu posuwowego.

Pp- (płaszczyzna tylna)- prowadzona jest prostopadle do płaszczyzny podstawowej oraz bocznej i przechodzi przez rozpatrywany punkt krawędzi skrawającej.

Pn- (płaszczyzna normalna) prowadzi się ją prostopadle do krawędzi skrawającej przez rozpatrywany punkt krawędzi skrawającej.

Kąty opisujące położenie krawędzi skrawającej.

χ-kąt przystawienia zawarty między płaszczyzną krawędzi skrawającej Ps a płaszczyzną boczną Pf.

χ'-pomocniczy kąt przystawienia zawarty miedzy płaszczyzna pomocniczej krawędzi skrawającej Ps' a płaszczyzną boczną Pf.

ε-kąt naroża zawarty jest miedzy płaszczyzna krawędzi skrawającej głównej Ps a płaszczyzną krawędzi skrawającej pomocniczej Ps'.

Kąty charakteryzujące położenie płaszczyzny natarcia i przyłożenia.

λ- kąt pochylenia głównej krawędzi skrawającej zawarty między krawędzią skrawającą a płaszczyzna podstawową Pr. Kat ten jest dodatni jeśli wierzchołek ostrza jest najwyższym punktem krawędzi skrawającej, równy zeru gdy wszystkie punkty krawędzi leżą w tej samej odległości od płaszczyzny podstawowej, oraz jest ujemny gdy wierzchołek ostrza jest najniższym punktem krawędzi skrawającej.

λ'- kąt zawarty miedzy pomocniczą krawędzią skrawającą a płaszczyzną podstawową Pr.

γ- kąt natarcia zawarty między płaszczyzną podstawową Pr a powierzchnią natarcia.

α- kąt przyłożenia zawarty między płaszczyzną krawędzi skrawającej Ps a powierzchnią przyłożenia.

β- kąt ostrza zawarty między płaszczyzną natarcia a powierzchnią przyłożenia.

α+β+γ = 900

Materiały na narzędzia.

Stal narzędziowa węglowa( rzadko stosowana)- jest stopem żelaza z węglem, którego zawartość wynosi 0,6- 1,24%C. Stal po zahartowaniu ma dostateczną twardość i wytrzymałość , w temperaturze podwyższonej do 200-2500C traci twardość. Stosowana na narzędzia do obróbki ręcznej lub narzędzia skrawające, które pracują z małymi prędkościami skrawania.

Stal narzędziowa stopowa- powstaje przez dodanie do stali narzędziowej węglowej takich dodatków jak: chrom, wolfram, molibden, kobalt i wanad. Zachowuje swoje właściwości skrawne w temperaturze do 4000C. Wyróżnia się stale narzędziowe stopowe do hartowania w wodzie, w oleju i w powietrzu. Stale hartujące się w wodzie są w większym stopniu narażone na pęknięcia i odkształcenia podczas hartowania niż hartowane w oleju i powietrzu. Wśród stali hartowanych w oleju najbardziej uniwersalny zakres zastosowania do wyrobu narzędzi skrawających mają stale NWC i NC6, z których wykonuje się gwintowniki, narzynki, rozwiertaki i inne narzędzia skrawające przeznaczone do obróbki ręcznej i maszynowej w niezbyt ciężkich warunkach skrawania, w produkcji jednostkowej.

Stale szybkotnące- składają się z wolframu, chromu i wanadu, dla wybranych gatunków dodaje się kobalt i molibden, zawartość węgla 0,75-1,45%. Wolfram zwiększa odporność stali na wysoką temperaturę, wanad powoduje wzrost wytrzymałości i odporność na ścieranie, chrom ułatwia obróbkę cieplną stali.

Dzielą się na:

a) stale uniwersalne- stosowane do wyrobu wszystkich narzędzi do obróbki materiałów o dobrej lub średniej skrawalności np. SW18, SW9, SW7M.

b) stale wanadowe- stosowane w obróbce dokładnej cienkimi warstwami materiałów źle skrawalnych. Dzięki wanadowi uzyskuje się większą odporność na temperaturę np. stale żaroodporne, tworzywa sztuczne.

c) stale kobaltowe- stosuje się w przypadku wysokiej temperatury skrawania(wytrz. 6700C) głównie dotyczy to skrawania bez żeliwa i stopów materiałów kolorowych, jak również przy obróbce wykańczającej materiałów trudno skrawalnych(stale austenityczne) SK5.

d) stale kobaltowo- molibdenowe- stosowane do pracy z pożądanymi długimi okresami trwałości, narzędzia do pracy na automatach i do obróbki materiałów źle skrawanych. Oprócz dużej odporności na temperaturę, posiadają odporność na ścieranie SK5V, SK10V.

Dla polepszenia właściwości stali szybkotnących stosujemy:

-ulepszanie cieplno-chemiczne

-pokrywanie cienkimi z materiałów odpornych na ścieranie

- azotek tytanu- zapobiega on tworzeniu się narostu, zmniejsza tarcie między ostrzem a wiórem, zmniejsza siły skrawania i temperaturę

- węgloazotek tytanu

- tlenki aluminium

-pokrywanie trójwarstwowe

a)pierwsza warstwa o grubości 5 mm(węglik lub węgloazotek tytanu, które zapewniają dużą przyczepność warstwy do podłoża oraz dużą odporność na ścieranie.

b) druga warstwa o grubości 0,001 mm Al203 nadaje dużą odporność na wysoką temperaturę.

c) trzecia warstwa o grubości < 0,001mm utworzona z TiN-u, zapobiega tworzeniu się narostów i zmniejsza tarcie.

Węgliki spiekane- są to spieki węglików wolframu (WC), często również węglik tytanu(TiC) i tytanu z metalem wiążącym, którym najczęściej jest kobalt.

Węgliki spiekane dzieli się na trzy grupy:

S(P)-oznaczona kolorem niebieskim, stosowana do obróbki stali i staliwa(materiały dobrze skrawalne)

U(M)- oznaczona kolorem żółtym jest grupą uniwersalną, stosuje się do obróbki stali i staliwa, oraz stali nierdzewnych, żaroodpornych a także żeliw i materiałów nieżelaznych.

H(K)- oznaczona kolorem czerwonym, jest stosowana do obróbki żeliwa białego i szarego, stali hartowanych, stali stopowych austenitycznych, największa odporność ostrza na ścieranie.

Spieki ceramiczne - stosuje się je wyłącznie do produkcji płytek wieloostrzowych, odznaczają się bardzo wysoką trwałością prawie dwa razy większą niż węgliki spiekane, odporność na temperaturę do 11000C

Spieki ceramiczne dzielimy na:

a) czyste materiały ceramiczne, które są utworzone ze sproszkowanego tlenku aluminium „ceramic”, mają kolor biały.

b) materiały cermetalowe „cermets”, w 40% składają się z tlenku aluminium a w 50% albo z węglika tytanu (cermetale tytanowe) albo węglika wolframu (cermetale wolframowe), ze względu na kolor nazywane są czarnymi spiekami ceramicznymi. Mogą być stosowane z chłodzeniem jak i bez chłodzenia.

Super twarde materiały polikrystaliczne.

Stosowane w maszynach o bardzo dużych prędkościach skrawania 2500m/min. Służą do obróbki stali i żeliw w stanie utwardzonym, węglików spiekanych, tworzyw sztucznych i różnych stopów trudnoobrabialnych. Z materiałów polikrystalicznych nie wykonuje się całych płytek lecz tylko elementy które biorą udział w skrawaniu.

Dzielą się na dwie grupy:

a) materiały karbonadowe- spęczone drobne kryształki diamentu sztucznego.

b) materiały kompozytowe- spieki z azotu boru.

Kinematyka skrawania.

Mamy cztery rodzaje ruchów:

-ruch główny( zwany ruchem skrawania) jest to ruch nadawany narzędziu przedmiotowi obrabianemu w wyniku którego następuje oddzielenie wióra od materiału.

-ruch posuwowy jest to ruch narzędzia lub przedmiotu obrabianego niezbędny do usunięcia naddatku obróbkowego z całej pow. obrabianej. Może być prostoliniowy i krzywoliniowy.

-ruch wypadkowy jest wypadkową chwilowego ruchu głównego i posuwowego.

-ruch jałowy jest częścią ruchu głównego której nie towarzyszy powstawanie wióra(ruch powrotny stołu przy struganiu lub dłutowaniu).

Ruchy pomocnicze:

-ruch dosuwania i cofania narzędzi lub przedmiotów obrabianych

-ruch zakładania i zdejmowania przedmiotów obrabianych

-ruchy związane z wymianą narzędzi

-ruchy nastawcze

-ruchy podziałowe

Technologiczne parametry skrawania.

Głębokość skrawania g -odległość miedzy powierzchniami obrobioną i obrabianą.

g=(D-d)/2

D-śr.pow. obrabianej

d-śr.pow.obrobionej

Prędkość posuwowa -chwilowa prędkość ruchu posuwowego wyrażona stosunkiem drogi, jaką przebywa w tym ruchu narzędzie lub przedmiot obrabiany, do czasu.

1.posów na ostrze(frezy, głowice frezarskie)odcinek drogi ruchu posuwowego przypadający na jedno ostrze w czasie jednego obrotu ruchu głównego.

2.posów na obrót(toczenie, wiercenie)odcinek drogi ruchu posuwowego przypadający na jeden obrót ruchu głównego.

3.posów na podwójny skok narzędzia.

4.posów minutowy-szybkość ruchu posuwowego.

Prędkość skrawania-jest prędkością ruchu głównego V m/min odpowiadającą chwilowej prędkości rozpatrywanego punktu styczności krawędzi skrawającej z przedmiotem obrabianym. Prędkość skrawania wyraża długość drogi, jaką ten punkt przebywa w jednostce czasu w ruchu głównym.

V=(πDn)/1000[m/min]

Geometryczne parametry skrawania.

Szerokość warstwy skrawanej b jest to odległość między powierzchnia obrabianą a obrobiona, mierzona na powierzchni skrawania.

b=g/sinκ

κ-kąt przystawienia głównej krawędzi noża.

Wzrost kąta przystawienia przy stałej głębokości skrawania powoduje, że grubość warstwy skrawanej wzrasta, a szerokość maleje.

Grubość warstwy skrawanej a- jest to odległość między dwoma kolejnymi położeniami głównej krawędzi skrawającej ostrza narzędzia, odpowiadającymi jednemu obrotowi przedmiotu obrabianego. Zależy ona od posuwu.

A = f•sinκ

Ustalenie ogólnych zasad doboru kolejności technologicznych parametrów skrawania wynika z analizy technicznej i ekonomicznej mającej na celu minimalizacje kosztów rozpatrywanej operacji technologicznej.

Ogólne zasady doboru parametrów technologicznych obr.skrawaniem.

1.Dobór największej w danych warunkach głębokości skrawania g w celu dokonania obróbki w możliwie najmniejszej ilości przejść.

2.Wybór największego w danych warunkach posuwu.

3.Wyznaczenie dla ustalonych wartości głębokości skrawania i posuwu, prędkości skrawania.

Zasady ustalania głębokości skrawania:

Głębokość skrawania jest bezpośrednio związana z wielkością naddatku który musi być zdjęty w danej operacji, powinien on być taki aby po jego zdjęciu zostały usunięte błędy dokładności i wady warstwy wierzchniej powstałe w skutku poprzedniej operacji oraz błędy ustawienia powstałe po poprzedniej operacji.

Wielkość naddatku operacyjnego ga obliczamy z wzoru.

ga=Ta+Ha+Wa+Sa+eb

Ta-wielkość tolerancji poprzedniej operacji mierzona w głąb materiału.

Ha-wysokość nierówności Rz uzyskana w poprzedniej operacji.

Wa -grubość warstwy wierzchniej powstałej w skutek poprzedniej operacji.

Sa- odchylenie przestrzenne obrabianych powierzchni powstałe w skutek poprzednich operacji.

eb- błąd ustawienia części podczas wykonania operacji obejmujących błąd ustalenia i błąd zamocowania.

W praktyce należy cały naddatek do zebrania podzielić na obróbkę zgrubną, średnio dokładną, dokładną i bardzo dokładną.

Ko=Ts/Ta

Ko<10 jedno przejście

10≤Ko≤50 obróbka w dwóch przejściach

Ko>50 obróbka w trzech przejściach.

Zasady ustalania wielkości posuwu:

Posuw należy dobrać jak największy ale w ten sposób aby były spełnione warunki ograniczające tą wielkość przy zadanej prędkości skrawania.

Ograniczenia:

-dopuszczalne siły i momenty ze względu na wytrzymałość.

-moc silnika oraz dopuszczalne odkształcenia układu OUPR.

Wpływ elementów geometrycznych ostrza na proces skrawania.

χ(kąt przystawienia)-wpływa on na wytrzymałość wierzchołka ostrza, dokładność obróbki, siły skrawania, drgania, chropowatość powierzchni, temperaturę skrawania, intensywność zużycia i trwałość ostrza.

χ′ (pomocniczy kąt przystawienia)-wpływa na chropowatość powierzchni i wytrzymałość ostrza,.

λ(kąt pochylenia głównej krawędzi skrawającej)-wpływa na kierunek spływu wióra(przy ujemnym kącie λ wióry spływają na powierzchnie obrabianą, a przy dodatnim spływają przed nożem),wytrzymałość ostrza, siły skrawania i dokładność obróbki, zalecane wartości odczytujemy z norm, a wartość tego kąta zależy od sztywności obrabianego przedmiotu i równomierności skrawanego naddatku.

γ0(kąt natarcia)-ma wpływ na wytrzymałość ostrza, ma na celu zmniejszenie tarcia wiórów o narzędzie, podczas obróbki materiałów miękkich przyjmuje się większe kąty natarcia niż podczas obróbki materiałów twardych i kruchych, wpływa na naprężenia i odkształcenia występujące w strefie skrawania, opory skrawania, drgania, dokładność obróbki, przebieg zużycia i trwałość ostrza.

r0-(promień zaokrąglenia ostrza ) -ma wpływ na trwałość ostrza, dokładność obróbki, odprowadzenie ciepła ze strefy skrawania, możliwość wystąpienia drgań podczas obróbki.

r0=10p p - posuw(mm/obr)

α0(kąt przyłożenia)-zmniejsza tarcie powierzchni przyłożenia o przedmiot obrabiany.

Podział wióra

-wiór odłamkowy tworzy się podczas skrawania materiałów kruchych np. żeliwa

-wiór wstęgowy powstaje przy skrawaniu miękkich stali węglowych lub stopowych w tym również nierdzewnych i żaroodpornych, przy dużej wartości kątów natarcia, średniej i dużej prędkości skrawania i przy głębokości skrawania.

-wiór schodkowy powstaje przy skrawaniu metali i stopów o większej wartości granicy plastyczności niż w przypadku materiałów tworzących wiór wstęgowy, przy mniejszych wartościach kątów natarcia małych i średnich prędkościach skrawania, większych głębokościach skrawania.

Narost- przy skrawaniu materiałów tworzących wiór ciągły powstaje narost, złożony z silnie odkształconych warstewek materiału, tworzących charakterystyczną włóknistą budowę. Powstaje on przy pewnych zakresach prędkości skrawania, dolna granica to 10m/min, istnieje prędkość krytyczna pszy której narost jest największy. Niebezpieczeństwo narostu wzrasta wraz z :

- zmniejszeniem głównej krawędzi skrawającej g

-zmniejszenie kąta przystawienia

- zmniejszenie kąta natarcia

Narost jest zjawiskiem niekorzystnym, powoduje bardzo intensywne zużycie powierzchni przyłożenia (choć chroni natarcia), pogarsza jakość powierzchni obrabianej.

Sposoby zapobiegania narostowi:

- odpowiedni dobór prędkości skrawania (wyższa niż prędkość wynikająca z górnej granicy tworzenia się narostu)

- stosowanie cieczy smarująco - chłodzących

- stosowanie cienkich powłok z materiałów trudno ścieralnych zmniejszających tarcie wióra o powierzchnie natarcia.

Ciepło w procesie skrawania

Źródło powstawania ciepła :

1. Praca odkształceń sprężystych i plastycznych materiału warstwy skrawanej (70% ciepła)

2. Praca tarcia wióra o powierzchnię natarcia ostrza (20% ciepła)

3. Praca tarcia w powierzchnie przyłożenia ostrza o materiał obrabiany (10% ciepła)

Ciepło odprowadzane:

1. Przez wiór ( 75% ciepła), im szybciej skrawamy tym więcej ciepła zabierane jest przez wiór.

2. Przedmiot obrabiany ( 15%)

3. Narzędzie (8%)

4. Inne drogi ( 2%), ciecze , powietrze, promieniowanie.

Rozkład temperatur:

W środku styku wióra z powierzchnią natarcia jest max temperatura. Na czubku noża jest duży spadek temperatury.

Sposoby obniżenia temperatury:

- doprowadzenie do miejsca obróbki czynnika chłodzącego

- stosowanie chłodziw obróbkowych

- napływ powietrza.

Ciecze obróbkowe.

Funkcje cieczy obróbkowych:

-odprowadzenie ciepła ze strefy obróbki a przez to przedłużenie trwałości narzędzia

- smarowanie- zmniejsza tarcie, poprawia jakość obróbki i trwałość narzędzia

- częściowe usuwanie wiórów i tzw. mułu szlifierskiego z miejsca obróbki

- mycie i zabezpieczenie części przed korozją w pierwszym okresie po wyprodukowaniu

Podział cieczy obróbkowych:

1. Ciecze chłodzące- wodne roztwory sody, mydeł oraz dodatków syntetycznych, stosowane przy obróbce zgrubnej gdy występuje duże wydzielanie ciepła.

2. ciecze smarująco - chłodzące (70-80%),skład- woda (90%), olej w postaci drobnych kuleczek (2-3%), emulgator lub kompozycja emulgatorów, stabilizatory które zwiększają wzajemną rozpuszczalność oleju z dodatkami, środki przeciw pienne które przeciwdziałają tworzeniu się trwałej piany, środki antykorozyjne, dodatki poprawiające smarność cieczy które współczynnik tarcia i umożliwiają zwiększenie obciążenia narzędzia, środki bakterio i grzybobójcze.

3. Ciecze smarujące - oleje których głównym zadaniem jest smarowanie ostrza, zmniejszenie jego zużycia i uzyskanie gładkiej powierzchni. Stosowane przy niewielkich prędkościach skrawania, mają dobre właściwości antykorozyjne, są to oleje mineralne z dodatkiem olejów roślinnych, tłuszczy i dodatków syntetycznych.

Rodzaj chłodziwa w zależności od obróbki:

1.Oleje mineralne- obróbka zgrubna i małe prędkości skrawania.

2. Emulsje olejowo - wodne- obróbka zgrubna i duże prędkości skrawania.

3. Emulsje + EP - obróbka zgrubna i wykańczająca z dużymi oporami skrawania ( stale stopowe i trudnoskrawalne)

4. Oleje z dodatkami- obróbka z małymi prędkościami skrawania ( szlifowanie, gwintowanie)

5. Emulsje olejowe ze zwiększoną zawartością oleju (do 10%)- obróbka wykańczająca z dużymi prędkościami skrawania.

6. Nafta- obróbka wykańczająca i odlewów żeliwnych ( rozwiercanie i gwintowanie)

Zużycie ostrza.

Zużyciem ostrza nazywamy zmiany kształtu ostrza w czasie pracy narzędzia i ograniczające jego przydatność do dalszego użytku.

Ze względu na rodzaj czynników wyróżniamy następujące odmiany zużycia:

1. Mechaniczne

a) ścierne (mikroskrawanie, bruzdowanie i rysowanie powierzchni ostrza )

b) wytrzymałościowe, będące wynikiem przekroczenia wytrzymałości doraźnej lub zmęczeniowej (wykruszanie, szczerbatość )

2. Adhezyjne- oddzielanie się cząstek materiału ostrza np. przez narost.

3. Dyfuzyjne- przenikanie atomów z ostrza do przedmiotu, na skutek bezładnego ruchu cieplnego atomów.

4. Cieplne- zmiana właściwości materiału wywołana przekroczeniem dopuszczalnej temperatury skrawania.

5. Chemiczne- zmiana właściwości materiału ostrza np. przez korozję polegającą na nieustannym tworzeniu się i usuwaniu warstewek tlenków.

Stępienie ostrza - stan ostrza, który umownie charakteryzuje utratę właściwości skrawnych. Ostrze stępione nie nadaje się do skrawania.

Hp- wskaźnik zużycia, jego wartość zależy od: rodzaju obróbki, materiału ostrza, właściwości materiału obrabianego, rodzaju ostrza i warunków chłodzenia.

Trwałość ostrza T- jest wielkością określającą w sposób bezpośredni czas skrawania lub bezpośrednio liczbę wykonanych operacji, części bądź długości drogi skrawania do chwili stępienia ostrza.

Okres trwałości narzędzia jest to trwałość narzędzia wyrażona czasem skrawania.

Żywotność (trwanie) narzędzia nazywamy sumę trwałości narzędzia liczonych od początku do końca jego eksploatacji, przy czym za koniec eksploatacji uważa się stan narzędzia nie pozwalający przywrócić mu właściwości skrawnych przez ostrzenie.

Jak wynika z tego określenia, trwanie narzędzia może być wyrażone czasem skrawania, liczbą wykonanych operacji lub długością drogi do całkowitego zużycia narzędzia. Żywotność narzędzia wyrażoną czasem skrawania nazywamy często okresem żywotności narzędzia.

Krzywa zużycia normalnego.

mm

0 czas skrawania t min

OA -naturalne docieranie się powierzchni współtrących

AB - okres normalnej pracy

BC - okres przyspieszonego zużycia (praca w tym przedziale czasu staje się nieopłacalna, gdyż niewiele zyskujemy a dużo tracimy ze względu na szybkość zużycia)

CD - okres gwałtownego zużycia które w krótkim czasie może doprowadzić do całkowitego zużycia narzędzia.

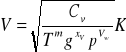

Zależność trwałości ostrza od prędkości skrawania.

Trwałość ostrza w decydującym stopniu zależy od prędkości skrawania. Można zapisać że:

![]()

lub ![]()

CT, CV- stałe zależne od warunków obróbki

m, s - wykładniki wyznaczone doświadczalnie

T - okres trwałości, w min

V - prędkość skrawania

Ekonomiczne aspekty obróbki.

Czas maszynowy tm - czas trwania ruchu posuwowego określony stosunkiem długości przejścia Lw ruchu posuwowym do prędkości ruchu posuwowego.

![]()

Czas skrawania tskr - czas trwania styku ostrza z materiałem

![]()

Niemaszynowy czas obróbki tn - czas usługi technicznej, czas przerw uzasadnionych.

Czas jednostkowy obróbki - czas potrzebny do wytworzenia jednej sztuki wyrobu ti = tm+ tn

Wydajność obróbki W - określa liczbę operacji wykonywanych w jednostce czasu.

![]()

Wydajność skrawania.

- wydajność objętościowa Qv - objętość warstwy skrawanej w jednostce czasu QV= 1000*p*g*v[mm3/min]

- wydajność wagowa Qg = 1000*p*g*v*γ*10-6[N/min]

γ = ς*g - ciężar warstwy skrawanej

- wydajność powierzchniowa Qp = 1000*p*v[mm2/min]

- wydajność długości obrabianej QL = pt [mm/min]

- właściwa wydajność skrawania q =Q/pc gdzie pc- moc skrawania

Trwałość największej wydajności - trwałość przy której czas jednostkowej obróbki =min Tw = τ (s-1)tz

Trwałość ekonomiczna- trwałość odpowiadająca najwyższym kosztom operacji.

![]()

τ -( czas skrawania/czas maszynowy)≤ 1

s =1/m - wykładnik określony doświadczalnie

tz - czas wymiany stępionego narzędzia

Kn - koszty eksploatacji narzędzia, przypadające na jedne okres trwałości.

Ko - koszty minutowe obrabiarki uwzględniające amortyzację, obsługę, koszty administracyjne i inne ogólno zakładowe.

Tw - koszty nieważne, tylko czas

Te - jak najtaniej

ti = tm + (tz/g) +tp =CmTm +τCmTm-1 tz+tp

tm =L/(p*n) = (LπD)/(p1000V) =Cm Tm

V=CV/Tm

K = tmKo+ tz(Ko/g) + Kn/g q = T/tskr

![]()

Schematyczne przedstawienie związków wpływu trwałości(prędkości skrawania, prędkości obrotowej, prędkości posuwu) na wydajność obróbki, czas maszynowy operacji i koszty zmienne operacji.

K

W

W,tm,K tm

Tw Te T

V

Tokarki

Wymagania stawiane tokarkom

1. Szybkie elastyczne przezbrajanie i nastawianie programu sterowania na nową produkcję w małych seriach.

2. Rozszerzenie możliwości obrabiarki wykonania różnych zabiegów obróbkowych, nie tylko tokarskich. Wprowadzono głowice z narzędziami obrotowymi.

3. Uzyskanie wysokiej dokładności wymiarowo kształtowej a szczególnie powtarzalność elementów wykonanych na tokarce. Uzyskuje się to przez: dokładność geometryczną tokarki, dokładności kinematyczne, niezawodność układu sterowania, właściwie dobrane czynniki i przyrządy pomiarowe, zwiększenie prędkości ruchów (6000-8000 obr/min), zwiększenie prędkości posuwów (10-30 m/min)

4. Zwiększenie mocy silników napędowych (możliwość pracy kilku narzędzi)

5. ukształtowanie przestrzeni roboczej tokarki, która zapewni swobodne bezkolizyjne wzajemne przemieszczenie wszystkich zespołów roboczych.

6. Niezawodność - realizuje się przez niezawodność

7. Zabezpieczenie w programie sterowania przed możliwymi kolizjami.

8. Stosowanie sprawdzonych rozwiązań konstrukcyjnych elementów i zespołów tokarki.

9. Ekologia i bezpieczeństwo pracy

-minimalizacja energii- zmniejszenie tarcia

- używanie mniejszej ilości smarów i płynów tokarskich

- cichobieżność

- recyrkulacja

10. Bezpieczeństwo pracy maszyny zgodnie z wymaganymi przepisami międzynarodowymi.

11. Możliwie niska cena.

Podstawowe zespoły tokarek

1. Korpus (łoże) - mocno użebrowany, bo decyduje o sztywności i stateczności tokarki.

a) jednolity odlew żeliwny łoża z podstawą

b) zespolony - dolna część z betonu górna z żeliwa, rozwiązanie to jest odporniejsze na nagrzewanie, tłumi drgania, nie wymaga specjalnego fundamentowania w celu eliminacji drgań.

c) oddzielny odlew żeliwny łoża i podstawy.

2. W podstawie korpusu transporter wiórów usytuowany wzdłuż tokarki.

3. Prowadnice do przesuwu suportu są one prowadnicami tocznymi z osłonami.

4. Wrzecienniki ( zwykle dwa - synchronizacja obrotu), napędzane silnikiem krokowym który pozwala ustawić kąt z dokładnością do ± 7''.

5. Głowice narzędziowe do mocowania od 6- 12 narzędzi, połowa stałych i połowa obrotowych. Głowice narzędziowe są znormalizowane i mają miejsce na oprawki.

6. Napęd ruchów posuwowych - realizacja przez przekładnie ślizgowo toczne, dokładność przemieszczeń 0,5 - 1μm

7. Uchwyty przedmiotu - zwykle hydrauliczne, czasem pneumatyczne.

8 .Konik - stosowany alternatywnie zamiast wrzeciona przechwytującego.

Podział obrabiarek

1. Toczenie powierzchni zewnętrznych (wzdłużne)

2. Toczenie powierzchni wewnętrznych (wytaczaki)

3. Toczenie rowków i przecinanie

4. Toczenie gwintów

Podział tokarek

1. Kłowe - przeznaczone do obróbki przedmiotów o długości

L>6D (D- średnica wałka), dzięki uchwytom istnieje możliwość obróbki krótkich. Wielkości charakterystyczne: największa średnica toczenia nad łożem, rozstaw kłów do 1500 mm, średnica toczenia nad suportem(największa średnica wału jaki można toczyć)

Podział tokarek kłowych:

a) uniwersalne - do produkcji małoseryjnej i jednostkowej, mają szeroki zakres zastosowań i umożliwiają obróbkę gwintów. Jeżeli tokarka ma śrubę pociągową to jest uniwersalna.]

b) produkcyjne - bez śruby pociągowej, do wysoko wydajnej obróbki, zwiększona moc napędu 1.5-2 razy względem uniwersalnych, częściowa lub pełna automatyzacja cyklu pracy, bogate wyposażenie specjalne, uproszczona skrzynka posuwów.

Tokarki kłowe precyzyjne- najwyższa dokładność 5-8 μm- odchyłka do obróbki wykańczającej, taką dokładność uzyskuje się przy użyciu noży diamentowych lub z węglików spiekanych. Cechą charakterystyczną jest pasowy napęd wrzeciona, najczęściej klinowe. Napęd posuwu za pomocą śruby umieszczonej wewnątrz prowadnic, skrawanie z małymi posuwami.

Tokarki ciężkie - obróbka części wałów o średnicy 1000- 5000mm i długości 3000-22000mm, można obrabiać bardzo duże masy.

Obrabiarki uniwersalne- umożliwiają obróbkę gwintów, wytaczanie otworów, oraz dzięki specjalnym wrzeciennikom umożliwiają szlifowanie i frezowanie. Uniwersalność podyktowana jest wysoką ceną, buduje się na konkretne zamówienie odbiorcy.

Cechy charakterystyczne obrabiarek ciężkich.

- masy i wymiary gabarytowe ( ciężary zespołów i siły masowe wielokrotnie przekraczają siły skrawania)

- stosowanie zdalnych odczytów przemieszczenia ( od kilku do kilkudziesięciu metrów, dokładność odczytu 0,01mm)

- obróbka wielonarzędziowa ( wyposażona w kilka suportów oraz kilka wrzecienników niezależnie sterowanych)

- bardzo szerokie stosowanie hydrauliki wysokociśnieniowej

- jednostkowość lub małoseryjność produkcji takich obrabiarek (cykl produkcji kilkanaście miesięcy)

- problemy wytwarzania i montażu wielkogabarytowych zespołów i zakupu wielkogabarytowych elementów normalnych np. łożysko.

- fundamentowanie obrabiarki ( muszą mieć specjalny fundament)

- problem z transportem.

2. Uchwytowe - stosowane do obróbki części o stosunku L/D≤0,8, Dmax< 630mm, przedmiot montowany jest w uchwycie i nie podpierany konikiem. Wyposażone w sterowanie numeryczne.

3. Wielonożowe - stosowane były do wielkoseryjnej produkcji wałów stopniowych, otoczek kół zębatych. Skrawanie odbywa się równocześnie wieloma nożami zamocowanymi w specjalnych imakach nożowych przytwierdzonych do suportu. Długość przesuwu suportu równa się najdłuższej długości toczonej jednym nożem i jest znacznie mniejsza od długości przedmiotu.

4.Rewolwerowe-przeznaczone do toczenia przedmiotów z pręta, wielkości charakterystyczne - prześwit wrzeciona, tokarka ta nie ma konika, posiada suport z głowicą rewolwerową.

5. Tarczowe - przeznaczone do obróbki przedmiotów o dużej średnicy i niewielkiej wysokości D/h>3, średnica toczenia>630mm. Cecha charakterystyczna- tarcza o dużej średnicy do której mocuje się przedmiot obrabiany. Maksymalna średnica toczenia do około 4m, os toczenia jest pozioma.

6. Karuzelowe - wrzeciono ma oś pionową, mają pozioma tarczę zwaną stołem, przeznaczone do produkcji jednostkowej ciężkich przedmiotów (220t) o dużych średnicach (do 24m) i stosunkowo niewielkiej wysokości h/d≤1. charakterystyczne wielkości to: średnica stołu i wysokość obrabianego przedmiotu.

Zalety:

- łatwiejsze zakładanie i ustawianie przedmiotów ciężkich

- większa dokładność obróbki

- większa wydajność obróbki (może odbywać się kilkoma nożami)

Wady:

- większy koszt

- gorsze odprowadzanie wiórów

Podział:

- stojakowe

- dwustojakowe

7. Automaty i półautomaty tokarskie - stosowane w produkcji seryjnej i masowej, cykl roboczy obejmuje wszystkie czynności główne i pomocnicze związane z obróbką określonego przedmiotu powtarza się niezmiennie. Materiałem wyjściowym do obróbki są pręty bądź pojedyncze przedmioty obrobione wstępnie. W półautomatach robotnik musi zdejmować i zakradać przedmiot obrabiany w automatach czyni to podajnik.

8. Tokarki kopiarki -przeznaczone do toczenia przedmiotów w kształcie brył obrotowych mających w zasadzie dowolny zarys w przekroju wzdłużnym, kształt przedmiotu obrabianego odwzorowywany jest ze wzornika o tym samym zarysie co przedmiot za pomocą urządzenia kopiującego. Mogą pracować w cyklu automatycznym.

9. Zataczarki - przeznaczone do pracy w narzędziowniach i wytwórniach narzędzi, stosuje się je głównie do obróbki zębów, frezów zataczanych, można toczyć na nich krzywki i otwory nieokrągłe. Narzędziem do zataczania jest nóż kształtowy.

Podział:

-uproszczone- bez posuwu wzdłużnego

- uniwersalne

Sterowanie posuwem wgłębnym za pomocą krzywki.

Konfiguracja współczesnych tokarek.

Tokarki o pionowej osi wrzeciona - taki układ jest korzystny przy obróbce dużych ciężkich tarcz, ciężkie przedmioty maja w tym układzie lepsze podparcie. Stosuje się je do obróbki małych przedmiotów, uchwyty przedmiotów są skierowane do góry i napędzane osobnymi silnikami, wióry maja swobodny spad do zbiornika. Zaleta jest to że zajmuje ona mniej miejsca, głowice narzędzi są przystosowane do mocowania narzędzi wirujących( wiertła frezy)

Tokarki o poziomej osi wrzeciona.

Klasyfikacja obrabiarek według PN

1. działy (tokarki, wiertarki, frezarki)

2. grupy (cecha najbardziej istotna np. tokarki kłowe)

3. podgrupy (np. tokarka uniwersalna)

4. typy

5. wielkości

Symbol 112 . 32 - 000. 00 - oznacza- tokarka(1), kłowa(1), uniwersalna(2), ze zmechanizowanym napędem posuwu(3), ze sterowaniem krzywkowym (2), typ obrabiarki oraz jej wielkość według ustalonego kodu źródłowego (000. 00)

Symbol RVB 40 - oznacza- Tokarka rewolwerowa (R), o osi pionowej (V), wersja druga(B), maksymalna średnica prześwitu wrzeciona(40).

Wiertarki

Podział wierteł

1. Wiertła kręte L/D=(3 ÷5)

2. Wiertła piórkowe - narzędzia specjalne stosowane do wykonywania otworów walcowych o niewielkiej głębokości, zwłaszcza otworów o małych średnicach od 0,05-0,8mm, oraz do wykonywania otworów kształtowych.

3. Wiertła do głębokich otworów:

- działowe- konieczne częste wycofywanie wiertła z otworu w celu usunięcia wiórów i posmarowania narzędzia olejem.

- lufowe - mogą pracować w sposób ciągły dzięki doprowadzaniu do ostrza wiertła cieczy pod wysokim ciśnieniem, zapewnia ona chłodzenie i wypłukiwanie wiórów.

- rurowe (trebunacyjne) -stosowane do wiercenia głębokich otworów o średnicach większych od 50mm i długości dochodzącej do 30m, wiertła rurowe usuwają przy wierceniu materiał w kształcie pierścienia pozostawiając wewnątrz obtoczony rdzeń. Głowica wiertła osadzona jest na rurze szlifowanej prowadzonej w jednej lub kilku podtrzymkach.

4. Wiertła stożkowe- stosowane do wykonywania otworów stożkowych o niewielkiej zbieżności, głównie otwory pod koła stożkowe.

Ostrzenie wierteł

1. Metoda Washbarnea i Weishera- wykorzystuje się stożek kołowy prosty.

2. Metoda Blowa -wykorzystuje się walec prosty.

3. Metody Olivera i Suchowa - wykorzystanie powierzchni ewolwentowo śrubowych.

4. Wykorzystanie płaszczyzny.

Sposoby korekcji wierteł

a) skrócenie długości ścina- zmniejszenie siły poosiowej, zaleca się stosować do wierteł o średnicy ponad 10mm.

b) wprowadzenie krawędzi przejściowej- powoduje wzmocnienie naroża wiertła, a przez to zwiększenie jego trwałości, stosuje się do wierteł o średnicy do 30mm

c) wiertło z żądłem- stosowane do wierceni cienkich blach, ma na celu unikniecie łamania wierteł przy wychodzeniu z wierconego otworu.

d) wprowadzenie rowków dzielących wiór na powierzchni natarcia i przyłożenia- stosuje się przy wierceniu głębokich otworów w materiałach ciągliwych, maksymalne średnice wierteł sięgają do 100mm, wiertła normalne 0,2-60mm, dokładność obróbki 10-12 klasa.

Rozwiercanie - powiększanie średnicy wywierconego otworu za pomocą rozwiertaków w celu uzyskania dokładnego wymiaru i malej chropowatości powierzchni.

Wyróżniamy:

a) rozwiercanie zgrubne- 10-11 klasa, Ra 1,25-5 μm

b) rozwiercanie wykańczające 6-9 klasa , Ra 0,32-1,25μm

Podział rozwiertaków

Ze względu na kształt obrabianego otworu :

a) do otworów walcowych

b) do otworów stożkowych

Ze względu na dokładność

a) zdzieraki - wykonane są w postaci narzędzi czpieniowych, średnice dobierane w taki sposób aby mogły służyć do obróbki zgrubnej lub bezpośrednio do rozwiercania wykonanych otworów.

b) wykańczaki- czpieniowe i nastawne z liczba ostrzy zależną od średnicy rozwiertaka, wykonane w trzech odmianach: do rozwiercania wykańczającego otworów w klasie H7, H8, jako półfabrykaty przeznaczone do rozwiercania wykańczającego otworów o tolerancji innej niż H7, H8.

Ze względu na sposób pracy

a) ręczne

b) maszynowe

Ze względu na zakres wymiarów obrabianych otworów

a) stałe- do obróbki otworów o ściśle określonej średnicy

b) nastawne -do obróbki otworów w pewnym zakresie średnic

Ze względu na długość części roboczej

a) z długą częścią roboczą

b) krotką - do wykonywania otworów bez dodatkowego prowadzenia.

PRZYKŁAD

∅40H7

-wiercenie wstępne wiertłem ∅16

- wiercenie wtórne (powiercanie) ∅38

- rozwiercanie zgrubne rozwiertakiem ∅39,6

- rozwiercanie wykańczające rozwiertakiem ∅40H7

Przy średnicy powyżej ∅60mm stosuje się 3 wiercenia.

Pogłębianie- powiększanie średnicy istniejącego otworu na pewnej części jego długości, lub poszerzanie jego części wlotowej np. pod łby wkrętów lub śrub (pogłębianie wewnętrzne) lub zmiana powierzchni czołowej dookoła otworu (pogłębianie zewnętrzne)

Rodzaje pogłębiaczy w zależności od kształtu obrabianej powierzchni.

a) walcowo czołowe -przeznaczone do pogłębień walcowych np. pod łby śrub.

b) stożkowe- do pogłębień stożkowych pod łby wkretów.

c) pogłębiacze do płaszczyzn- stosowane do obróbki nadlewów

d) różne -do obróbki powierzchni o różnych kształtach

Pogłębiacze wykonuje się z pilotem stałym lub wymiennym.

Zalety wymiennych:

- możliwość wymiany w czasie uszkodzenia

- możliwość użycia tego samego pogłębiacza do różnych średnic otworów prowadzących

- łatwiejsza wykonanie powierzchni czołowych.

Obrabiarki do otworów.

Rodzaje:

- wiertarki

- tokarki

- wiertarko-frezarki

- obrabiarki zespołowe

Dobór obrabiarek zależy od podziału procesu technologicznego na operacje i zabiegi, skali produkcji, gabarytu przedmiotu obrabianego oraz wymiarów otworów oraz ich dokładności.

Podział wiertarek

1. Słupowe - korpusem nośnym jest słup wewnątrz pusty, na słupie zamontowany jest wrzeciennik z wysuwnym wrzecionem, stół wiertarki można obracać wokół słupa i przesuwać pionowo, posuw przeważnie ręczny, średnice do 40mm.

2. Stojakowe (kadłubowe)

a) z przesuwnym wrzecionem- wrzeciennik można przesuwać, ruch posuwowy wykonuje tuleja z wrzecionem.

b) z przesuwnym wrzeciennikiem - wrzeciennik stanowi niezależny zespół w którym mieści się skrzynka prędkości i skrzynka posuwu. Ruch posuwowy realizowany jest przez ruch wrzeciennika, gdyż wrzeciono jest nie wysuwne, stół nie ma możliwości przemieszczania, wrzeciennik ma możliwość szybkiego powrotu.

3. promieniowe- do dużych ciężkich przedmiotów, które jest trudno przesuwać pod wrzecionem, duży zakres obrotowy prędkości i posuwu oraz możliwość szybkiej zmiany ich. Wrzeciennik to skrzynka w której mieści się wrzeciono. Wrzeciennik jest przesuwny. Stosuje się je do 32-100mm w produkcji jednostkowej i małoseryjnej. W wiertarce promieniowej nie ma stołu, przedmiot obrabiany kładzie się bezpośrednio na podstawie. Skrętny wrzeciennik można ustawiać pod kątem.

4. Rewolwerowe- przeważnie półautomatyczne, mają sześć wrzecion umieszczonych w głowicy rewolwerowej. Dzięki szybkiej wymianie narzędzia wiertarki rewolwerowe można wydajnie stosować w produkcji seryjnej. Są one sterowane numerycznie. Sterowanie to obejmuje: pozycjonowanie stołu krzyżowego, wybór wrzeciona głowicy rewolwerowej, zatrzymanie sań z głowicą rewolwerowa w górnej pozycji itp.

5. Wielowrzecionowe- budowane w układzie pęczkowym, w którym jednym silnikiem elektrycznym napędzany jest przez skrzynkę prędkości cały pęczek przestawnych wrzecion wiertarki.

Frezowanie

Frezowanie ze względów kinematycznych dzielimy na :

!.przeciwbieżne - przedmiot obrabiany wykonuje ruch posuwowy przeciwny do ruchu kierunku ruchu ostrzy frezu.

2.współbieżne - przedmiot obrabiany wykonuje ruch zgodny z kierunkiem ruchu freza. Jest korzystniejsze bo: 2-3-krotnie wydłuża się trwałość narzędzia, lepsza jakość powierz., 3-4-krotnie mniejsze zapotrzebowanie mocy na ruch posuwowy, siły frezowania dociskają przedmiot do stołu. Wadą jest to że przy istnieniu luzów między nakrętką i śrubą pociągową napędzającą stół frezarki wystąpienie nagłego przesunięcia stołu w kierunku zgodnym z posuwem co może doprowadzić do uszkodzenia stołu lub narzędzia. Przy frezowaniu przeciwbieżnym siły zawsze kasują luz w obrabiarce pomiędzy nakrętką a śrubą pociągową stołu. Współbieżne jest niekorzystne: gdy frezujemy materiały o twardej skorupie, przy obróbce materiałów kruchych mało podatnych na zgniot obróbkowy, ponieważ grubość warstwy skrawanej zmienia się od „g” do zera przez co wystąpią duże siły w czasie wcinania. Kruchą warstwę pow. obrabianej wygodniej jest usunąć w czasie wybiegu.

Podział ze względu na kształt ostrza:

1.frez ścinowy- o ostrzach ze ścinem kształtowanym frezowaniem a ostrzonym przez szlifowanie powierzchni przyłożenia ostrza. Powierzchnia przełożenia i natarcia są płaszczyznami, dla zachowania prawidłowego kształtu frezu zostawia się na powierzchni przyłożenia walcową łysinkę o szerokości 0,03 do 0,05 mm. Wyjątkiem są frezy kątowe. W zależności od ukształtowania grzbietu wyróżnia się frezy: jednościnowe, dwuścinowe i krzywoliniowe.

2.frezy zataczane - są to frezy o grzbiecie o zarysie spirali Arhimedesa. Wykonywane nożem tokarskim lub ściernicą. Ostrzone są przez szlifowanie powierzchni natarcia. Stosowane są wyłącznie do frezów o złożonym kształcie, których zarys ostrza nie powinien zmieniać się w skutek ostrzenia.

Frezarki dzielimy na:

1. wspornikowe - cechą charakterystyczną jest przesuwny na prowadnicach wspornik zwany konsolą, na którym jest umieszczony stół krzyżowy lub krzyżowo-skrętny. Przede wszystkim małej i średniej wielkości w produkcji jednostkowej i seryjnej. Przykładowym oprzyrządowaniem frezarki poziomej jest: głowica do frezowania pionowego, głowica do dłutowania, podzielnica, stół obrotowy.

2. bezwspornikowe (łożowe)- podstawowym układ nośny składa się ze sztywnego łoża i stojaka, wrzecienik jest przesuwny pionowo po prowadnicach stojaka, stół umieszczony na łożu. Zaletą ich jest duża sztywność (1500-2000kg)

3. wzdłużne(bezwspornikowe)- cechą charakterystyczną jest stół przesuwny tylko w jednym kierunku (wzdłużnym), droga przesuwu stołu jest mniejsza od jego długości, przesuwny wrzecienik i wysuwne wrzeciono. Są to obrabiarki przeznaczone do obróbki zgróbnej i ostatecznej płaszczyzn, głowice i walcowo-czołowe frezy, służą do obróki korpusów. Ma bardzo wiele odmian zunifikowanych. Wykorzystuje się te same elementy zmieniając ich położenie. Wrzecieniki mają indywidualny napęd. Sumaryczna moc dochodzi do 60kW. Frezarki ciężkie o szerokości stołu ponad 1000mm stosowane są do dużych korpusów w produkcji jednostkowej i wielkoseryjnej, mają możliwość wiercenia i wytaczania otworów. Sterowane z wiszących tablic sterowniczych.

4. karuzelowe - do obróbki płaszczyzn głowicami frezowymi, głównie w przemyśle motoryzacyjnym. Obrabiane przedmioty mocuje się w uchwytach szybkomocujących i ten stół może wykonywać ruch ciągły lub przeskokami. Jeśli są dwa wrzecieniki to jeden służy do obróbki zgrubnej, drugi do wykańczającej. Średnica stołu 630-2000mm, moc do 50kW.

5. narzędziowe - zbliżone są do wspornikowych uniwersalnych mniejszych wielkości, z różnicą że są przeznaczone do prac lżejszych głównie w narzędziowniach, o zwiększonej dokładności, mają stół skrętny w trzech płaszczyznach przez co są bardzo uniwersalne.

6. frezarki-kopiarki(oraz sterowane numerycznie) - szerokie zastosowanie do skomplikowanych kształtów np. matryce, wykrojniki, tłoczniki, krzywki, śruby okrętowe, łopatki turbin, korbowody. Zasada kopiowania polega na prowadzeniu narzędzia względem przedmiotu obrabianego po torze przez kształt wzornika. Żądane tory uzyskuje się w wyniku skojarzenia dwóch lub trzech ruchów składowych z których jeden jest sterowany przez urządzenie kopiujące. Po frezowaniu kopiowym przedmioty wykańcza się przez szlifowanie i polerowanie. Większość frezarek ma konstrukcję zunifikowaną. W celu zwiększenia wydajności i zmniejszenia kosztów związanych z wykonaniem wielu wzorników stosuje się kopiowanie rewersyjne-odwrócone, umożliwiające odtworzenie jego postaci prostej jak i odwróconej. Jest możliwość kopiowania centralnego tzn. z jednego wzornika może być odtworzone kilka przedmiotów obrabianych równocześnie na frezarkach które są zdalnie sterowane przez urządzenie sterujące frezarki dyspozycyjnej.

7. wytaczarko-frezarki(wiertarko-frezarki) - służą do wytaczania wytaczania otworów i frezowania płaszczyzn. Obróbka jednostkowa, mało seryjna i średnioseryjna korpusów. Wielkość charakterystyczna to średnica wrzeciona. Posiadają dwa wrzeciona: wysuwne i niewysuwne. Wyróżniamy wytaczarko-frezarki o przesuwnym i nieprzesuwnym stojaku. Z nieprzesuwnym stojakiem służą do obróbki otworów o dużym rozstawie z podparciem. Z przesuwnym stojakiem służą do średnic 160-315mm, i rozróżniamy: -łożowe ze stołem przesuwnym na prowadnicach łoża do ciężkich robót z przewagą operacji frezarskich; -płytowe do najcięższych prac o dużej masie. Przedmioty ustawiane są na zamocowanej na stałe płycie obok której ustawi się stojak przesuwny na łożu a na płycie umieszcza się wspornik wytaczadła.

Przeciąganie

Stosowane jest w produkcji średnio i wielkoseryjnej oraz masowej. Zastępuje ono struganie, wytaczanie, frezowanie. Gładkość powierzchni jest zależna od szybkości. Wadą przeciągania jest to że od długości obrabianej powierzchni zależy długość narzędzia co ograniczone jest konstrukcją przeciągarki. Ze względu na sposób przyłożenia siły wyróżnia się:

-Przeciąganie- przeciągacz jest przeciągany, wykonywane jest w poziomie.

-Przepychanie- narzędzie przepychane jest ściskiem, zwykle w pionie.

Prędkością skrawania jest prędkość ruchu głównego. Ruch posuwowy nie istnieje, choć czasem grubość warstwy skrawanej nazywa się posuwem na ostrze. Przy przeciąganiu możemy uzyskać 6-7 klasę dokładności. Przeciągacze zazwyczaj nie są znormalizowane.

Budowa;

B- część chwytowa

C- stożek przejściowy

A'3- prowadzenie przednie

A- część robocza

A1- ostrza skrawające

A2- ostrza wygładzające (zapasowe, nagniatające)

A'1- ostrza skrawające zgrubnie

A”1- ostrza skrawające wykańczająco

A”3- prowadzenie tylne

D- podparcie tylne

Pierwsze ostrze części roboczej nie skrawa, ma średnicę prowadzenia przedniego w celu uniknięcia przypadkowego przeciążenia narzędzia spowodowanego np. wtrąceniami.

Ostrza wykańczające A”1 skrawają mniejsze grubości warstwy skrawanej, ich liczba 2-3 dla mniejszych wymagań dokładności i gładkości, zaś dla dużych wymagań 5-7.

Ostrza wygładzające A2 mają jednakowe średnice i nie skrawają, na ostrzach zapasowych wykonane są niekiedy łysinki walcowe o zwiększającej się szerokości 0,15-0.9 mm. Jest ich zwykle 4-5.

W niektórych przypadkach przeciągania (stali, aluminium, brązy łożyskowe) stosuje się kilka ostrzy nagniatających. Mają one trochę większą średnicę od średnicy otworu, półokrągły kształt z powierzchnią walcową o bardzo małej długości. Ostrza nagniatające wywołują zgniot wzmacniając warstwę wierzchnią, zwiekszają odporność na ścieranie, zmniejszają chropowatość. Są stopniowane w granicach od 2.5 - 10µm.

Po ostrzeniu przeciągacza ostrza wykańczające stają się ostrzami zdzierającymi, a wygładzające - wykańczającymi. Dzięki temu żywotność narzędzi zwiększa się.

Dla zapewnienia odpowiedniego prowadzenia dobiera się tak podziałkę tak, aby pracowało kilka ostrzy jednocześnie. Przyjmuje się że liczba ostrzy jednocześnie skrawających może się wachać Zmin+1=Zmax Z- liczba ostrzy pracuj. w otworze. Zwykle od 3-8.

Z podziałką wiąrze się kształt rowka:

1) krzywoliniowe- stos. do materiałów o wiórze wstęgowym;

Wiór może zwijać się na trzy sposoby:

-q>r (promień zwijania wióra jest większy od promienia wgłębienia)- utrudnione zwijanie wióra (niekorzystne).

-q<r - swobodne zwijanie wióra.

-q=r - wymuszone zwijanie wióra.

2) prostoliniowy- stosowany do materiałów kruchych dających wiór odpryskowy;

3) wydłużony - przeciągacze do długich otworów;

Przy skrawaniu grubymi warstwami ostrz mają jednakową średnicę lecz obejmują część łuku okręgu, dąży się do symetrycznego rozłożenia ostrzy. Grubość warstwy skrawanej wacha się 0.15-0.25 mm, zaś przy skrawaniu cienkimi warstwami wynisi 0.03-0.10.

Obróbka ścierna

Jest to odmiana obróbki skrawaniem w której usuwanie zbędnego materiału odbywa się za pomocą narzędzi ściernych lub luźnych ziaren. Ziarna są nieregularne i obrabiają w sposób losowy. Narzędzia ścierne dzielimy na:

-narzędzia ścierne spojone: ściernice w postaci brył obrotowych(tarczowe, garnkowe, talerzowe, trzpieniowe), segmenty ścierne pracujące w komplecie zamacowanym w korpusie narzędzia, osełki

-narzędzia ścierne nasypowe: arkusz, taśmy i krążki.

-pasty ścierne i polerskie

Rodzaje ścierniw:

1) elektrokorund- krystaliczny tlenek glinu stosowany najczęściej w dwóch odmianach jako: - szlachetny biały lub różowy, - zwykły czerwonobrunatny

2) karbolund- węglik krzemu SiC , zielony i czarny.

3) diament syntetyczny- (SD), stosowany do szlifowania np. węglików spiekanych.

4) regularny azotek boru - właściwości zbliżone do diamentu lecz o większej odporności na temperaturę. Występuje jako: borazon, elbor, kubonit.

Podział spoiw:

1/ chemiczne- V - uzyskiwane z surowców mineralnych lub szkła, najczęściej stosowane do wyrobu ściernic dzięki odporności na wilgoć, olej, wysokie temperatury, posiada dużą wytrzymałość na rozciąganie.

2/ spoiwa żywiczne- B - utwardzone żywice naturalne (szelak), lub utwardzone żywice sztuczne. Rozpowszechnione w ściernicach diamentowych. Pozwala uzyskać dużą wydajność szlifowania oraz małą chropowatość. Jest uniwersalna, pozwala pracować z chłodzeniem i bez chłodzenia, nie ma tendencji do zapychania porów.

3/ spoiwa metalowe-

- M - spiekane z proszków metali oraz tlenków i węglików nieżelaznych.

G - galwaniczne - wytwarzane elektrolitycznie najczęściej niklowe.

Są bardziej trwałe i odporne na zużycie od ściernic o spoiwie żywicznym ale mniej od nich wydajne. Należy je stosować do obróbki wstępnej oraz do wcięć o ostrych zarysach gdyż lepiej zachowują profil. Bezwzględnie wymagają chłodzenia bo zatykają się im pory.

4/ spoiwa gumowe - L - kauczuk naturalny i kauczuk syntetyczny wulkanizowany siarką.

5/ spoiwa klejowe - KS - kleje glutynowe, tworzą spoiwo nieodporne na wilgoć, przeznaczone do produkcji narzędzi nasypowych.

Parametry narzędzi skrawających:

1. ziarnistość - wielkość ziarna lub mikroziarna podawana przez numer ziarna.

2. twardość narzędzia ściernego - opór jaki stawia spoiwo przy wyrywaniu ziarna z powierzchni narzędzia podczas działania sił zewnętrztych. (litery G-T)

3. twardość ziarna - mikrotwardość ziarn ścierniwa mierzona zwykle metodą Vikersa. Rozróżnia się materiały: -twarde-1100-4500HV ; -supertwarde- powyżej 4500HV ; -polerskie-różna twardość, drobnoziarnistość.

4. struktura narzędzia- procętowy udział ziaren ściernych w objętości całego narzędzia. Określa się literą Lz . Wyróżniamy zwarte, średnie i otwarte.

5. porowatość narzędzia- procętowy stosunek bojętości porów do całkowitej objętości narzędzia.

Odmiany szlifowania:

1_szlifowanie powierzchni walcowych-wyróżniamy:

-kłowe: -szlifowanie zewnętrzne: obwodowe wzdłużne, obwodowe wgłębne, czołowe.

-wewnętrzne: wzdłużne, poprzeczne, obiegowe (wszystkie ruchy wykonuje ściernica).

Ruch główny wykonuje zawsze ściernica.

-bezkłowe: -zewnętrzne wzdłużne z posuwem osiowym,

-zewnętrzne wgłębne z posuwem promieniowym

-wewnętrzne wzdłużne

-wewnętrzne promieniowe

Bezkłowe stosujemy w przemyśle łożyskowym do pierścieni zew. i wew., do kulek i wałeczków, także w przemyśle motoryzacyjnym do sworzni.

Zaletą jest doża dokładność i wydajność przy zachowaniu odpowiedniej chropowatości. Jest ono mniej dokładne niż kłowe.

2_szlifowanie płaszczyzn: -obwodowe- mniejsze siły skrawania i wydzielanie ciepła niż w czołowym, stosowane do przedmio. mało sztywnych a o dużych wymaganiach dokładności

-czołowe- normalne i odchylone o 2-30

3_szlifowanie głębokie (płaszczyzn)- polega na tym że szlifujemy z dużymi głębokościami przy małych prędkościach posuwu i w jednym przejściu ściernicy. Klasyczne posiada wiele wad: konieczność wychodzenia nawrotnego ściernicy (dobiegu i wybiegu) co stanowi30-70% całego czasu szlifowania, występowanie drgań spowodowanych nawrotami stołu oraz narastaniem i zanikaniem sił skrawania przy wchodzeniu i wychodzeniu ściernicy. pRzy szlifowaniu głębokim głębokość może być 1000 razy większa niż w klasycznym prostoliniowo zwrotnym, zaś posuw 1000 razy mniejszy. Szlifowanie głębokie wymaga specjalnych obrabiarek ze względu na duże siły skrawania oraz zwiększone zapotrzebowanie mocy i większą sztywność OUPN. Stół musi mieć prowadnice toczne które eliminują efekt stik slip . Ściernica musi mieć luźną strukturę i mniejszą twardość aby ciągle zapewnić ciągłe skrawanie ostrymi ziarnami. Proces wymaga aktywnego ociągania ściernicy oraz korekcji położenia ściernicy względem materiału(układ nadążny z silnikiem krokowym), ciecz obróbkowa doprowadzana jest pod ciśnieniem, aby skutecznie odprowadzić ciepło które jest znacznie większe niż w klasycznym.

4_przecinanie ściernicowe- jest dwukrotnie wydajniejsza niż przecinanie taśmowe, trzykrotnie wydajniejsze niż tarczowe, kilkakrotnie niż ramowe. Stosuje się również do przecinania na gorąco za pomocą ściernic diamentowych, z regularnego azotku boru ; może przecinać materiały bardzo twarde np. węgliki spiekane, stelity, kwarc.

Szlifierki:

Najczęściej stosuje się do obróbki wykańczającej przedmiotów stalowych o dużej twardości 65HRC przy niedużych naddatkach. Uzyskuje się 5-4 klasę dokład, chrop 0,63 (1.25).

Najważniejsze cechy szlifierki:

duża prędkość skrawania, ograniczona rodzajem spoiwa

małe siły skrawania, ale duża moc skrawania

ostrzenie ściernicy bez zdejmowania

wysokie wymagania dokładnościowe tzn.: wysoka dokładność łożyskowania wrzeciona i połączeń prowadnicowych; koniecznosć zapewnienia bardzo wolnych ruchów nastawczych; wyposażenie szlifierki w urządzenie kontrolno pomiarowe wysokiej jakości.

automatyzacja cyklu pracy.

Podział szlifierek:

1,do wałków: -kłowe;do obró. pow. zew. wałków, dzielimy na:

produkcyjne ze stołem skrętnym +_ 6˚

uniwersalne ze stołem skrętnym +_ 8˚, skrętny wrzecienik przedmiotowy +_90˚, skrętny wrzecienik ściernicy +_180˚

-bezkłowe: -obwodowe ; - czołowe.

2,do otworów: -z obracającym się przedmiotem produkcyjne i uniwersalne, najczęściej z przesuwnym wzdłużnie wrzecienikiem ściernicy.

-obiegowe z poziomą lub pionową osią wrzeciona, do przedmiotów ciężkich i skomplikowanych,

-bezuchwytowe

3,szlifierki do płaszczyzn: najczęściej posiadają stół magnetyczny. Dzielimy je na:

-obwodowe: -ze stołem prostokątnym: ze wzdłużnym posuwem stołu i poprzecznym przesuwem wrzecienika; oraz ze wzdłużnym posuwem stołu i poprzecznym stojaka na którym jest przesuwny pionowo wrzecienik.

-z zaspołem krzyrzowym o szrokości do 250mm

-ze stołem obrotowym

-czołowe

Obróbka uzębień: ogólnie:

Metoda kształtowa- krawędź skrawająca narzędzia ma zarys wrębu obrabianego koła lub ślimacznic, stosowana w ograniczonym zakresie, jedynie w przypadku gdy zarys wrębu wzdłuż zęba nie zmienia się (głównie do obróbki kół zębatch walcowych o zębach prostych).

Metoda obwiedniowa- zarys boku obrabianego zęba powstaje jako obwiednia kolejnych położeń krawędzi skrawającej narzędzia, która niejako zastępuje element współpracujący z obrotowym kołem, charakterystyczne jest to że występuje ruch odtaczania oraz że tym samym narzędziem można obrabiać koła zębate o różnej liczbie zębów(lecz o tym samym module).

Metoda kopiowa- zarys boku obrabianego zęba jest kształtowany przez narzędzie prowadzone według wzornika o zarysie takim samym jak zarys boku obrabianego zęba (do obróbki uzębień o dużych modułach).

W zależności od sposobu dokonywania podziału w celu obróbki kolejnych zębów (ruchy podziałowe)dzielimy na:

- metoda podziałowa- ruch podziałowy po całkowitym obrobieniu jednego wrębu lub zęba np. frezowanie kształtowe

- metoda ciągła - obróbka zębów i podział odbywają się nieprzerwanie (dłutowanie dłutakiem Fellowsa).

Obróbka uzębień metodą Fellowsa - narzędziem jest dłutak modułowy; służy do nacinania kół zębatych walcowych zew. i wew. o zębach prostych i śrubowych. W zależności od rodzaju skrawania i dokładności wyróżniamy: dłutaki zdzieraki, zdzieraki pod szlifowanie oraz wykańczaki. Obróbka przeprowadzona jest na dłutownicach obwiedniowych Fellowsa.

RYS

Frezowanie kół zębatych frezami ślimakowymi - odmiana obwiedniowej metody obróbki, symulująca pracę przekładni: zębatka-koło zębate. Frez ma kształt ślimaka, w którym wykonane są rowki wiórowe tworzące ostrze. Podczas frezowania oś frezu ustawia się względem powierzchni czołowej koła obrabianego pod kątem wzniosu linii śrubowej zwojów frezu na walcu podziałowym (gdy jest obrabiane koło walcowe o zębach prostych).

RYS

Frezy ślimakowe przeznaczone są do obróbki kół zębatych walcowych o zębach prostych i śrubowych oraz ślimacznic. Wyróżniamy: frezy do obróbki półwykańczającej (po niej szlifowanie lub wiórkowanie) i frezy ślimakowe wykańczaki.

Obróbka uzębień metodą Maga.

Narzędziem jest zębatka mająca ostrze o zarysie prostoliniowym. Podczas współpracy narzędzia z przedmiotem obrabianym wykonywane są ruchy przekładni, to znaczy przedmiot obrabiany (koło zębate) odtacza się po narzędziu (zębatce). Ruch odtaczania składa się z ruchu obrotowego i posuwu wzdłużnego. Ponieważ długość narzędzia jest ograniczona, proces obróbki ma charakter przerywany: po przemieszczeniu i obrocie przedmiotu obrabianego o pewien kąt narzędzie zatrzyma się ( w położeniu górnym), a koło obrabiane wraca bez obrotu do położenia wyjściowego.

Obróbka ślimacznic metodą promieniową i styczną-wykonywana jest również frezami ślimakowymi lecz występuje inny układ ruchów posuwowych niż w obróbce uzębień kół walcowych. Zamiast posuwu wzdłuż osi narzędzie wykonuje posuw promieniowy (metoda promieniowa) lub styczny (metoda styczna). W metodzie promieniowej frez i koło obrabiane obracają się tak samo jak ślimak i ślimacznica, odległość osi narzędzia obrabianego zmienia się, zęby frezu wgłębiają się stopniowo w materiał na wysokość zębów ślimacznicy. RYS

W metodzie stycznej odległość osi narzędzia od przedmiotu obrabianego jest stała. Narzędzie ustawia się od razu na właściwą dla danej przekładni odległość osi i wprowadza stycznie do obwodu ślimacznicy. Narzędzie ma dodatkową część stożkową pochyloną pod kątem. RYS

Wiórkowanie kół zębatych- jest to jeden ze sposobów obróbki wykańczającej kół zębatych nie hartowanych. Wiórkownik ma najczęściej postać koła zębatego (niekiedy listwa zębata), w którym na powierzchniach bocznych zębów nacięte są rowki z ostrymi krawędziami. Podczas współpracy wiórkownika z kołem obrabianym zachodzi wzajemny poślizg zębów i usuwanie warstw (o grubości kilku mikrometrów) z bocznych powierzchni zębów koła obrabianego. Osie wiórkownika i koła obrabianego nie są równoległe. Wiórkowniki do kół o zębach prostych mają zęby śrubowe, zaś wiórkowniki do kół zębatych śrubowych mają zęby proste lub śrubowe o innym kącie pochylenia niż koło obrabiane. Prędkość skrawania jest to prędkość względna poślizgu wzdłuż zębów.

Metody obróbki gwintów:

1)obróbka gwintów nożami - można obrabiać gwinty wew. i zew. Nóż jest narzędziem kształtowym w którym kąt naroża odpowiada kątowi zarysu gwintu. Ruch główny obrotowy (wykonuje obrobiony przedmiot) oraz ruch posuwowy narzędzia są ze sobą sprzężone: na jeden obrót przedmiotu obrabianego (nacinanego gwintu) przesunięcie narzędzia w ruchu posuwowym odpowiada skokowi gwintu.

2)obróbka gwintów gwintownikami - Gwintowniki do obróbki gwintów wew. wykonywanych w otworach wstępnie obrobionych wierceniem lub rozwiercaniem, są to narzędzia kształtowe wielostronne o liczbie ostrzy równej liczbie rowków wiórowych, przy czym każde ostrze jest ostrzem wielokrotnym, złożonym z nacięć (zębów) kształtujących zarys gwintu obrabianego. Gwintowniki ze skośną powierzchnią natarcia i lewoskrętne stosowane tylko do gwintowania otworów przelotowych (wiór kierowany w stronę wybiegu narzędzia). Gwintowniki prawozwojne do gwintowania otworów nieprzelotowych (wiór odprowadzany w kierunku chwytu narzędzia). Obróbki gwintu gwintownikiem można dokonać w jednym przejściu (jednym narzędziem) lub w 2,3 przejściach. W tym celu stosuje się tzw. gwintowniki kompletowe (złożone z 2 lub 3sztuk). Komplet złożony z 3 sztuk: gwintownik wstępny usuwa ok.60% pola całkowitego naddatku, zdzierak ok.25%, wykańczak ok.15%. Komplet z 2 sztuk: gwintownik wstępny usuwa ok.75% naddatku, wykańczak ok.25%. gwintowniki mają bardzo niekorzystne warunki pracy: duże opory tarcia, utrudnione odprowadzanie wirów i chłodzenie, niekorzystny kształt zębów ostrzy, odkształcenie sprężyste gwintownika. Nieduże prędkości skrawania zależą od:materiału ostrza,materiału obrabianego ,geometru gwintownika (średnica i skok), stanu obrabiarki.

3)obróbka gwintów narzynkami i głowicami gwinciarskimi: Narzynki - do obróbki gwintów zew. w jednym przejściu, wewnętrzna część robocza (wyróżnia się 2 części skrawające po obu stronach narzynki i środkowa część prowadząca), zewnętrzna część chwytowa. Grubość warstwy skrawanej związana jest ze skokiem gwintu, liczbą ostrzy i kątem przystawienia. Prędkości skrawania- ogólnie małe (2,5-4m/min.), większe odpowiadają większym średnicom i skokom gwintu. Mała wydajność.

Głowice gwinciarskie - by zwiększyć wydajność (wyróżniamy z nożami promieniowymi, stycznymi i krążkowymi). Zalety: możność rozsunięcia noży po nacięciu gwintu (możliwe szybkie wycofanie narzędzia), większe prędkości skrawania (14-18m/min.) większa dokładność gwintu, możliwość obróbki gwintów o różniących się średnicach.

4)frezowanie gwintów - Sposoby obróbki gwintów frezow.:

A- frezami krążkowymi (jednokrotnymi)

B- frezami wielokrotnymi (grzebieniowymi)

C- głowicami frezowymi

A,B,C- stosowane do frezowania gwintów zewnętrznych i wew. A,C- stosowane głównie do długich i krótkich gwintów trapezowych, B- do gwintów krótkich najczęściej o zarysie trójkątnym

Charakterystyki poszczególnych:

A- boczne krawędzie ostrzy frezu rozmieszczone są na przemian po obu stronach narzędzia. Tylko jedno ostrze (kontrolne) ma pełny zarys i krawędzie położone na obu powierzchniach bocznych. W czasie frezowania oś frezu nachylona do osi przedmiotu obrabianego pod kątem = kątowi wzniosu zwojów gwintu.

Ruch główny- ruch obrotowy narzędzia. Prędkość tego ruch odpowiada praktycznie prędkości skrawania.

Ruchy posuwowe- powolny obrót przedmiotu obrabianego (posuw obwodowy) i podłużny posuw frezu, zsynchronizowane z ruchem obrotowym przedmiotu, posunięcie narzędzia przypadające na 1 obrót przedmiotu frezowanego musi = skokowi gwintu nacinanego.

Frezowanie najczęściej w jednym przejściu (2_przejścia dla dużych wymiarów gwintów). Obróbka ta jest w zasadzie obróbką zgrubną.

B- do frezowania krótkich gwintów o zarysie trójkątnym, wew. i zew. o skoku od 0,5mm. Wykonywane w dwóch odmianach: nasadzane i trzpieniowe. Podczas frezowania osie przedmiotu obrabianego i narzędzia są równoległe.

Ruch główny- ruch obrotowy frezu z prędkością obrotową zależną od prędkości skrawania i średnicy frezu.

Na jeden obrót przedmiotu obrabianego frez lub przedmiot obrabiany musi przesunąć się (posuw wzdłużny) o wartość skoku frezowanego gwintu. Oprócz posuwu wzdłużnego w pierwszej fazie skrawania (ok.0,25 obrotu przedmiotu) następuje wcinanie frezu (posuw poprzeczny) ma pełną wysokość zarysu gwintu.

C- wykonuje się gwinty zew. i wew., jedno- i wielozwojne. Podczas obróbki głowicę ustawia się mimośrodowo względem przedmiotu obrabianego. Odległość pomiędzy osiami głowicy i przedmiotu jest nieco większa od wysokości obrabianego gwintu. Oś głowicy może być równoległa lub pochylona, pod kątem wzniosu zwoju, względem osi przedmiotu obrabianego. Stosuje się głowice jedno- i wielonożowe (zwłaszcza do obróbki gwintów o dużych średnicach).

Ruch główny- ruch obrotowy głowicy z v=пd*n/1000[m/min.].d-średnica toru opisywanego przez wierzchołki ostrzy w mm; n- prędkość obrotowa głowicy w obr./min.

Posuw wzdłużny frezu lub przedmiotu obrabianego zależy od skoku gwintu i prędkości obrotowej przedmiotu obrabianego. Na jeden obrót przedmiotu wartości posuwu wzdłużnego odpowiada skok frezowanego gwintu. Frezowanie w jednym przejściu, niezależnie od wielkości gwintu.

6

Wyszukiwarka