Sławomir Łukaszewski

Sebastian Sobierajski

Piotr Serwach

POLITECHNIKA SZCZECIŃSKA WYDZIAŁ MECHANICZNY |

|||

ELEKTRONIKA SPRAWOZDANIE |

|||

TEMAT:

|

Defektoskop

|

||

ROK AKADEMICKI 1995/96 ........................................................... |

WYDZIAŁ MECHANICZNY ................................................................................. |

ZESPÓŁ NR 1 B ............................................. |

|

PROWADZĄCY ĆWICZENIA

.................................................................................. |

DATA WYKONANIA ĆWICZENIA 25.05.1995 .................................................................................................. |

NR ĆWICZENIA 2.11 ............................................... |

|

1. CEL ĆWICZENIA.

Celem ćwiczenia jest zapoznanie się z zasadą działania aparatury ultradźwiękowej typu impulsowego pozwalającą na wizualne stwierdzenie wady wewnątrz materiału, jak również na podstawie obrazu oscyloskopowego, na jej lokalizację.

2. ZAGADNIENIA TEORETYCZNE.

Istota ruchu falowego - fale ultradźwiękowe określa się najogólniej jako zjawisko przenoszenia się w przestrzeni ruchu drgającego o częstotliwości ponadsłyszalnej.

Cząstka ośrodka, która zostaje pod wpływem działania siły zewnętrznej wychylona ze swego położenia równowagi, zmuszona zostaje do ruchu powrotnego wskutek sił sprężystych ośrodka. Bezwładność cząstki powoduje, że nie zatrzymuje się ona w położeniu pierwotnym, lecz mija je z pewną prędkością, a następnie wychyla się w drugą stronę tak daleko, aż jej energii kinetyczna zmieni się znów na energię potencjalną (sprężystą).

Część energii drgającej cząstki przekazana zostaje cząstkom sąsiednim, a te z kolei zaczynają drgać i przekazują energię dalej.

Zjawisko piezoelektryczne - polega ono na powstawaniu ładunków elektrycznych na określonych powierzchniach kryształu pod wpływem naprężeń lub odkształceń.

Zjawisko to jest odwracalne, to znaczy, że pod wpływem przyłożonego napięcia elektrycznego w krysztale powstają odkształcenia. Wyżej opisane własności np. kryształów kwarcu należy wiązać z ich charakterystyczną budową wewnętrzną.

3. METODY WYKRYWANIA NIECIĄGŁOŚCI.

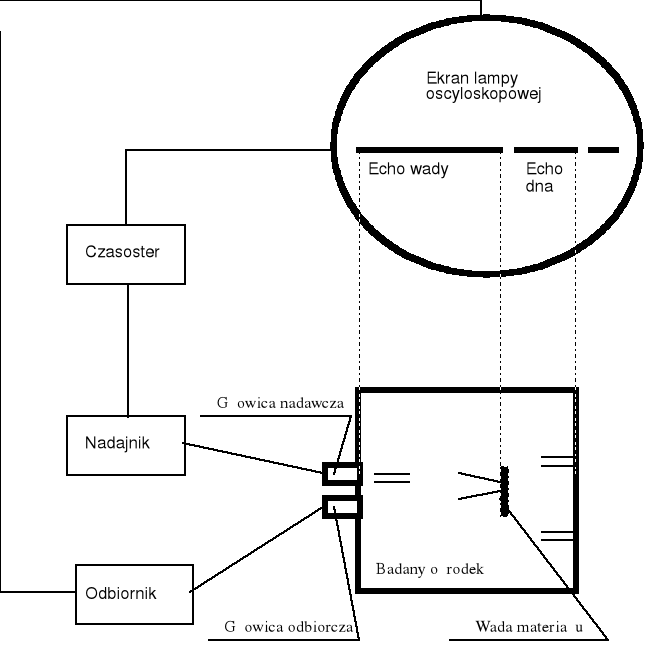

METODA ECHA - gdy fala pada na wadę materiałową, którą może być pęknięcie, pęcherz powietrza, wtrącenie niemetaliczne itp., wówczas na granicy utworzonej przez ośrodek oraz wadę, występuje zjawisko odbicia fali. Wada materiałowa jest bowiem pewnym obszarem o akustycznej oporności falowej różnej zwykle od tej którą posiada reszta badanego ośrodka.

W celu zlokalizowania wady przetwornik (piezoelektryczny kwarcowy lub ceramiczny z tytanianu baru) wytwarza impulsy fal co w konsekwencji pozwala na obserwację czoła impulsu i pomiar czasu powrotu fali odbitej.

Rys.1 Ogólny schemat defektoskopu ultradźwiękowego zastosowanego do metody echa.

Zalety metody - duża czułość, pozwalająca na wykrywanie bardzo małych wad w dużych nawet blokach materiału; możliwość jednostronnego dostępu do badanego elementu.

Wady metody - skuteczna tylko przy drobnym ziarnie badanego materiału, w przeciwnym razie, echa powstające na granicy poszczególnych ziaren przysłonią na ekranie echo wady; rozdzielczość ograniczona długością nadawanego impulsu, co utrudnia zastosowanie metody do badania małych elementów.

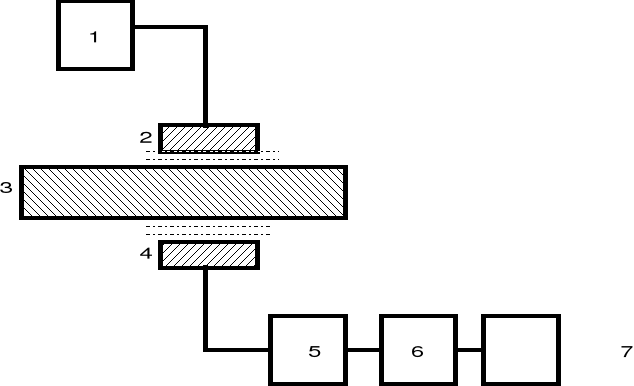

METODA CIENIA - polega na wprowadzaniu fal ultradźwiękowych z jednej strony badanego przedmiotu i na odbieraniu ich z drugiej strony, po przejściu fal przez przedmiot, przy równoczesnej obserwacji przechodzących ultradźwięków. Każda nieciągłość na drodze fal ultradźwiękowych odbija je, tworząc za sobą jak gdyby cień, co powoduje osłabienie natężenia fal przechodzących przez obszar z wadą.

Pożądane jest, aby na całej drodze w materiale badanym wiązka miała jednakowy przekrój, co zapewnia jednakowy wpływ wad tej samej wielkości, leżących na drodze wiązki w różnych odległościach od przetwornika odbiorczego.

Rys.2 Schemat metody cienia defektoskopii ultradźwiękowej.

1 - nadajnik (generator lampowy), 2 - ultradźwiękowy przetwornik nadawczy,

3 - materiał badany, 5 - ultradźwiękowy przetwornik odbiorczy, 6 - wzmacniacz (lampowy), 7 - wskaźnik natężenia ultradźwięków przechodzących przez materiał

Zalety metody - możliwość wykrywania wad mniejszych niż w metodzie echa, ale tylko w cienkich warstwach materiału (rzędu kilku mm); nie istnieje często dolne ograniczenie grubości badanego materiału, co jest decydujące np. przy automatycznym badaniu rozwarstwień w cienkich blachach; możliwość badania materiałów o gruboziarnistej strukturze (np. niektóre odlewy żeliwne) oraz materiałów o nierównej powierzchni.

Wady metody - konieczność dwustronnego dostępu do powierzchni badanego materiału oraz konieczność umieszczenia głowic dokładnie naprzeciw siebie; mniejsza wykrywalność przy wzrastającej grubości mat. badanego.

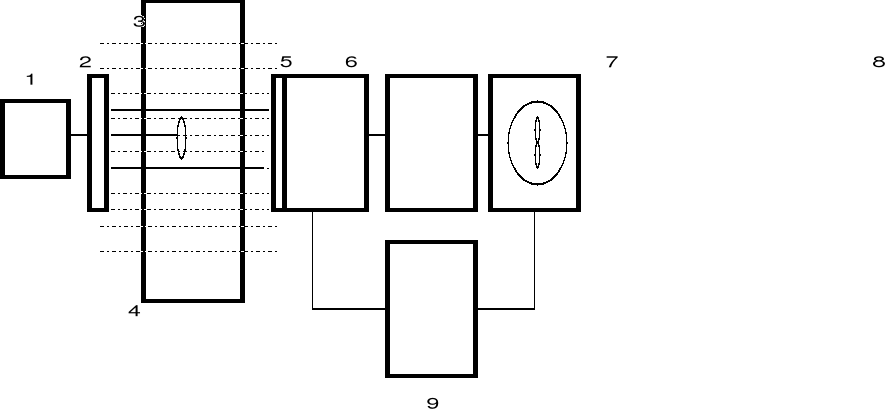

METODA REZONANSU - jest oparta na zjawisku odbicia fal ultradźwiękowych od nieciągłości (wady), jednak podczas gdy w impulsowej metodzie echa odbicie od wady obserwuje się oddzielnie od obrazu fal wysyłanych, to w met. rezonansowej obserwuje się nałożenie się na siebie fal padających i odbitych.

Zjawisko rezonansu można wykorzystać do pomiaru grubości warstwy, w której ten rezonans zachodzi, co pozwala np. określić grubość materiału obustronnie dostępnego lub odległość rozwarstwienia od powierzchni materiału.

Rys.3 Schemat sposobu Sokołowa uwidaczniania wad w defektoskopii ultradźwiękowej: 1 - nadajnik, 2 - ultradźwiękowy przetwornik nadawczy, 3 - ciecz sprzęgająca, 4 - materiał badany, 5 - ultradźwiękowy przetwornik odbiorczy (mozaikowy), 6 - układ wybierania obrazu, 7 - wzmacniacz, 8 - układ optycznego odwzorowania obrazu, 9 - synchronizator wybierania i odtwarzania obrazu

WZORCOWANIE DEFEKTOSKOPU.

Skalowanie podstawy czasu, dokonujemy na zakresie 50 cm, przy wzmocnieniu 30 dB, ustawiając głowicę na próbce o grubości 5 cm. Impuls nadawczy ustawiamy na zakresie 0 podziałki umieszczonej na ekranie oscyloskopu.

Regulując płynnością szybkości pisania, ustawiamy potencjometr tak, ażeby uzyskać dziesiąte echo na dziesiątym cm podstawy czasu. Tak ustawiony defektoskop odzwierciedla nam 1 cm na podziałce oscyloskopu 0.5 cm w rzeczywistości.

WYNIKI PRZEPROWADZONYCH POMIARÓW

TABELA WYNIKÓW OTRZYMANYCH PRZY POMOCY LINIAŁU

L.p. |

Odległość od wady [mm] |

Długość całej próbki [mm] |

0 |

145 |

245 |

1 |

298 |

742 |

2 |

210 |

770 |

3 |

300 |

800 |

4 |

600 |

800 |

TABELA WYNIKÓW OTRZYMANYCH PRZY POMOCY DEFEKTOSKOPU

Odległość od wady [mm] |

Długość całej próbki [mm] |

Błąd K [ % ] |

125 |

230 |

8,2 |

280 |

720 |

3,2 |

200 |

760 |

3,5 |

280 |

780 |

4,3 |

580 |

780 |

0,9 |

Obliczenie błędu pomiaru według wzoru

DL0 - odległość od początku próbki do miejsca wady obserwowana na ekranie oscyloskopu

L0 - długość próbki obserwowana na ekranie oscyloskopu

DLP - Odległość rzeczywista wady od początku próbki

LP - długość rzeczywista próbki

6. Wnioski.

Po przeprowadzonym doświadczeniu można powiedzieć, iż podczas badania materiału przy pomocy defektoskopu uzyskaliśmy wyniki mieszczące się w granicach dopuszczalnych, jedynie dla próbki 0 błąd wyniósł 8 %. Mogę stwierdzić iż dokładniejsze wyniki uzyskaliśmy dla próbek dłuższych. Metoda ta jest bardzo prosta oraz daje możliwość szybkiej analizy ciągłości materiału, oraz ustalenia miejsca nieciągłości z dość dużą dokładnością.

Wyszukiwarka

Podobne podstrony:

DEFEKTY I ZMIANY CHOROBOWE KOŃCZYNY GÓRNEJ, Kosmetologia

defekty enzymatyczne pytania biochem

Defekty slajdy

Defekty semanyczne semiotyka

Defektoskopia ultradzwiekowa wstep

defekty produkcyjne

defekty

Odkryto mechanizm jednego z najdziwniejszych defektów mózgu

Defekty boczek

Defektoskopia ultradźwiękowa materiałów

wydyma defektoskopia ultradľwickowa, Laboratorium wytrzyma˙o˙ci materia˙˙w

Defekty punktowe są to?fekty których pozycja w sieci jest określona punktem a ich pole napreżeń ma w

defektoskopia sprawko Full HD

defektologia

Paznokcie choroby i defekty, Kosmetologia

więcej podobnych podstron