Zarządzanie jakością w projektowaniu, metoda QFD

Quality Function Deployment oznacza dopasowanie funkcji jakości, co jednak nie oddaje w języku polskim istoty tej metody. Często jest ona także nazywana House of Quality - domem jakości.

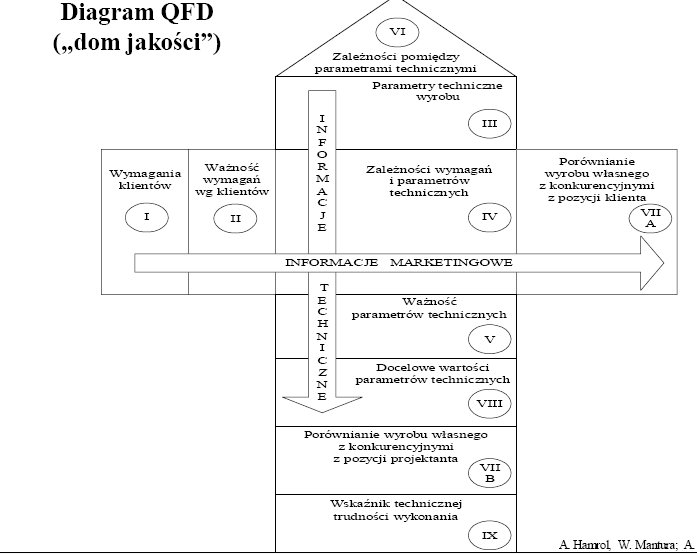

Celem QFD jest przełożenie uświadomionych i nieuświadomionych potrzeb i oczekiwań odbiorców na charakterystyki z jednoczesnym uwzględnieniem możliwości technologicznych, stopnia istotności poszczególnych cech oraz powiązań pomiędzy nimi. Głównym elementem analitycznym jest macierz składająca się z 9 elementów [1]:

Wymagania konsumenta.

Stopień ważności każdego z wymagań wraz z oceną porównawczą firm konkurencyjnych.

Cechy techniczne (projektowe, technologiczne, towaroznawcze) wyrobu.

Powiązanie pomiędzy potrzebami odbiorcy i cechami technicznymi.

Ocena względna każdej z cech technicznych.

Stopień korelacji między cechami technicznymi.

Wartości pożądane dla każdej cechy technicznej.

Techniczna ocena porównawcza.

Specjalne wymagania związane z bezpieczeństwem, regulacjami rządowymi, serwisem, itp.

W części I umieszcza się potrzeby i oczekiwania klienta (odpowiedź na pytanie: co?). Uzyskiwane są one z badań marketingowych, a więc zapisuje się je językiem nietechnicznym, używając określeń, którymi posługują się odbiorcy. Pole to w praktycznych zastosowaniach metody zawiera kilkadziesiąt, a nierzadko ponad 100 wymagań.

Część II - określenie ważności wymagań klientów (badania internetowe, badania marketingowe). Poszczególnym cechom przypisuje się współczynniki ważności (N).

I i II część schematu wypełniają specjaliści do spraw marketingu i sprzedaży.

Część III - parametry techniczne (Z) - wypełniana przez technologów, którzy każdemu wymaganiu klienta przyporządkowują jedną lub więcej cech technicznych produktu. Zadawanym tutaj pytaniem jest: jak? Parametry muszą być mierzalne oraz realne. Mogą mieć charakter minimanty (-), maksymanty (+) lub nominanty (•).

Część IV - służy powiązaniu wymagań klientów z cechami technicznymi. Niektóre wymagania mogą mieć silniejszy wpływ na cechy, a inne słabszy. Skala ocen jest indywidualnym wyborem projektanta, najczęściej (1 - 3 - 9). Jeśli nie zachodzi zależność, komórka macierzy nie jest wypełniana.

Część V - odpowiada na pytanie które? i służy uzyskaniu informacji o wzajemnej ważności cech wyrobu. Jeśli w polach II i III stosowana jest ocena liczbowa, ważność danego parametru określana jest jako suma iloczynów współczynników ważności kolejnych wymagań i współczynników ich zależności z danym parametrem technicznym (ΣNi*Zij).

Część VI - na schemacie zaznaczona jest w formie trójkąta. Służy on prezentacji wzajemnych korelacji pomiędzy cechami technicznymi. Może się bowiem okazać, że polepszenie jednego z parametrów spowoduje pogorszenie innego, np. „ilość obrotów” może być negatywnie skorelowana z „hałasem”. Wartości przypisywane są w takiej samej skali jak w przypadku części czwartej.

Część VII - porównanie do konkurencji.

Część VIII - wartości docelowe dla parametrów technicznych, tak aby spełniały wymagania klienta lub zwiększały konkurencyjność wyrobów.

Część VIX - ustalanie wskaźników technicznej trudności wykonania (najczęściej w skali 1 - 5, 5 - oznacza duże problemy i konieczność zwrócenia szczególnej uwagi na badany parametr).

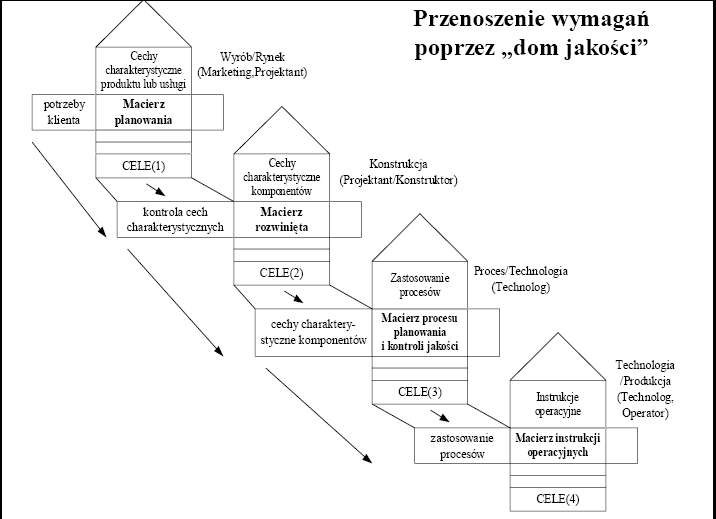

Kompletna analiza QFD obejmuje 3 fazy (sekwencja domów jakości):

wyznaczenie i ocena związków pomiędzy wymaganiami klientów a parametrami technicznymi wyrobu (planowanie produktu),

przeniesienie parametrów technicznych wyrobu na jego zespoły a następnie na poszczególne części (rozwinięcie projektu),

przeprowadzenie oceny poszczególnych operacji procesu technologicznego i montażu ze względu na wpływ na cechy określone w fazie 2 (planowanie procesu, produkcji).

Źródło: Hamrol A., Mantura W.

Efekty stosowania QFD [1]:

mniejsza liczba zmian wprowadzona do konstrukcji i procesu produkcji,

skrócenie czasu trwania cyklu rozwoju wyrobu,

niższe koszty uruchomienia produkcji,

ułatwienie kontroli zgodności z harmonogramem prac,

inicjowanie zespołowych form pracy,

przełamywanie barier pomiędzy działami,

przepływ informacji o oczekiwaniach klienta przez całą strukturę firmy,

trafne rozpoznanie hierarchii oczekiwań klienta,

możliwość przewidywania poziomu ich spełnienia,

zwiększenie potencjału firmy w zakresie pełnej realizacji wymagań,

podejmowanie trafnych decyzji na podstawie zgromadzonej wiedzy,

uniknięcie wielu kosztów i straty czasu.

Materiał dotyczący metody QFD został opracowany na podstawie:

Hamrol A., Mantura W.: Zarządzanie jakością. Teoria i praktyka, PWN, Warszawa 2004.

Hamrol A.: Zarządzanie jakością z przykładami, PWN, Warszawa 2005.

Wyszukiwarka

Podobne podstrony:

procesy kolo, Uczelnia, sem III, procesy i techniki produkcyjne

Silnki, AM Gdynia, Sem. V,VI, Okrętowe silniki spalinowe - wykład

Zarządzanie projektam1, Zarządzanie, sem VI marketing, Zarządzanie projektami

wyklad 2 (28.11.2010), Zarządzanie, sem VI marketing, Zarządzanie projektami, wykłady

test1, Zarządzanie, sem VI marketing, Zarządzanie projektami, Zarządzanie Projektami testy

PROJEKT z ZARZĄDZANIA PROJEKTEM MAGDOŃ, WSB Dąbr.Górnicza, sem. VI

wyklad 4 (29.01.2011), Zarządzanie, sem VI marketing, Zarządzanie projektami, wykłady

zarzadzanie jakoscia, Politechnika Lubelska, Studia, Studia, sem VI, VI-semestr, SJESJA, negocjacje

Formularz rozliczeniowy KFS, Zarządzanie, sem VI marketing, Marketing wewnętrzny

Regulamin przyznawania środków z Krajowego Funduszu Szkoleniowego 2016, Zarządzanie, sem VI marketin

Automatyka projekt 2 e30, UCZELNIA ARCHIWUM, UCZELNIA ARCHIWUM WGiG, WGiG Rok III sem VI (2013-2014)

mp materialy3, Zarządzanie, sem VI marketing, Marketing przemysłowy

pytania na egzamin (2), Zarządzanie, sem VI marketing, Zarządzanie ryzykiem, Zarządzanie ryzykiem W

pytania na egzamin (1), Zarządzanie, sem VI marketing, Zarządzanie ryzykiem, Zarządzanie ryzykiem W

umowa wzor-1, Zarządzanie, sem VI marketing, Marketing wewnętrzny

pytania na egzamin (3), Zarządzanie, sem VI marketing, Zarządzanie ryzykiem, Zarządzanie ryzykiem W

więcej podobnych podstron