1. Statyczna próba rozciągania: interpretacja wykresu, definicja i pokazanie na wykresie Re, Rp0,2, Rm, A, Z

2. Pełzanie: krzywa pełzania, granica pełzania i wytrzymałość na pełzanie.

3. Co to jest pękanie korozyjno naprężeniowe, jego etapy i rodzaje badań.

4. Definicja twardości i badania statyczne (sposobem: Brinella, Vickersa, Rockwella)

5. Definicja udarności, rodzaje próbek.

6. Scharakteryzować cykl obciążenia zmęczeniowego, narysować wykres Wohlera, wpływ środowiska korozyjnego i współczynnika asymetrii cyklu na ten wykres.

7. Cechy stanu metalicznego materii.

8. Budowa krystaliczna metali i stopów: rodzaje sieci i jej defektów, wpływ defektów na własności, ziarna i ich granice.

9. Mechanizm odkształceń sprężystych i plastycznych.

10. Co to jest wykres równowagi fazowej (narysować o objaśnić jakiś prosty wykres), co to jest faza, eutektyka i eutektoid.

11. Układ równowagi żelazo-cementyt, wymienić fazy (ciecz, ferryt, cementyt, austenit) i eutektoid (perlit), oraz co są te fazy i perlit.

12. Co to jest obróbka cieplna, wymienić jej rodzaje

13. Na czym polega i jaki na cel: hartowanie, odpuszczanie, ulepszanie cieplne

14. Na czym polega i jaki na cel: wyżarzanie normalizujące, zupełne, odprężające

15. Na czym polega i jaki na cel: nawęglanie, azotowanie

16. Pokazać na wykresie żelazo-cementyt zakresy temperatur wygrzewania dla różnych rodzajów obróbki, temperatury początku i końca przemiany martenzytycznej.

17. Co to są wykresy CTP

18. Hutniczy proces wytwarzania żeliwa, staliw i stali

19. Definicja stali

20. Kryteria podziału stali, znakowanie wg PN-EN ( w oparciu o własności mechaniczne lub fizyczne lub w oparciu o skład chemiczny)

21. Wpływ zawartości węgla na własności stali niestopowych, charakterystyka stali niestopowych

22. Stal odporne na korozję, oraz „maraging”

23. Definicja staliwa, znakowanie, charakterystyka staliw niestopowych, wpływ zawartości węgla

24. Definicja żeliwa, rodzaje żeliwa w zależności od szybkości chłodzenia surówki, wpływ grafitu na własności mechaniczne, technologiczne i użytkowe, charakterystyka żeliw modyfikowanych i zwykłych, sferoidalnych.

25. Charakterystyka stopów aluminium (Al-Cu, Al-Mg, Al-Mn, Al-Si)

26. Charakterystyka stopów tytanu

27. Charakterystyka stopów niklu

28. Charakterystyka stopów miedzi

29. Tworzywa sztuczne i ich podział

30. Krótka charakterystyka materiałów kompozytowych

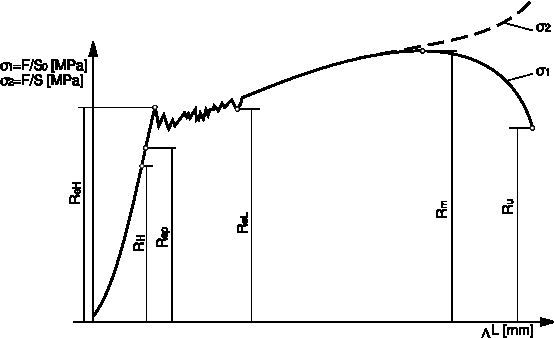

statyczna próba rozciągania: interpretacja wykresu, definicja i pokazanie na wykresie Re,[granica sprężystości] Rp0,2, Rm,[ wytrzymałość na rozciąganie] A, Z

Statyczna próba rozciągania jest najpowszechniej stosowaną próbą wytrzymałościową przy doborze materiałów na konstrukcje. Jest to próba łatwa do wykonania, dość dokładna i wszechstronna. Próbę tę przeprowadza się zgodnie z normą PN-91/H-04310.

Próby statyczne cechuje mała prędkość wzrostu naprężenia. Wzrost prędkości rozciągania znacznie zwiększa granicę plastyczności metalu, w mniejszym zaś stopniu zwiększa wytrzymałość na rozciąganie.

Podczas statycznej próby rozciągania próbkę poddaje się rozciąganiu za pomocą wolno rosnącej siły F, czemu towarzyszy wzrost długości próbki.

Celem próby statycznego rozciągania jest wyznaczenie:

- umownej granicy sprężystości,

- wyraźnej lub umownej granicy plastyczności,

- wytrzymałości na rozciąganie,

- naprężenia rozrywającego,

- wydłużenia,

- przewężenia,

- modułu sprężystości wzdłużnej.

Na początku rozciągania następuje wzrost obciążenia przy małym wzroście wydłużenia i wykres ma charakter prostoliniowy. Odkształcenia próbki są wówczas sprężyste (odwracalne) i proporcjonalne do wielkości przyłożonego obciążenia. Można wyrazić je przy pomocy prawa Hooke`a

![]()

gdzie: ![]()

- naprężenie [MPa]

ၥ - wydłużenie względne [%]

E - współczynnik sprężystości wzdłużnej, zwany także modułem Younga

Pełzanie: krzywa pełzania, granica pełzania i wytrzymałość na pełzanie.

Pełzanie - wydłużenie przy obciążeniu i wzroście temperatury; badanie na pełzanie prowadzi się przy długotrwałym obciążeniu na maszynach zwanych pełzarkami, mierzy się długość próbki względem czasu (Rx - granica pełzania; Rz - zerwanie próbki)

Granica pełzania - Rx jest to stałe obciążenie podzielone przez przekrój początkowy próbki, które po upływie określonego czasu działania w danej stałej temperaturze spowoduje wydłużenie trwałe próbki o określoną wartość. Wytrzymałość na pełzanie -… spowoduje zerwanie próbki.

Wytrzymałość na pełzanie

jest to wartość stałego obciążenia, podzielonego przez początkowe pole przekroju, które po upływie określonego czasu w danej temperaturze spowoduje zerwanie próbki.

Dla większości materiałów w temperaturach normalnych naprężenia wywołujące pełzanie są większe od naprężeń wywołujących granicę plastyczności w próbach doraźnych.

W miarę podwyższania temperatury obniża się zarówno granica plastyczności jak i granica pełzania. Dlatego przy konstruowaniu elementów maszyn pracujących w podwyższonych temperaturach o stosowaniu bezpiecznych wartości naprężeń decyduje pełzanie ,a nie granica plastyczności.

Sporządzając wykres pełzania (rys.1),można stwierdzić, że każdą krzywą cechują trzy dające się wyodrębnić okresy.

Okres I cechuje malejąca prędkość pełzania, w okresie II prędkość pełzania jest stała, okres III wykazuje gwałtowny wzrost prędkości pełzania, aż do zniszczenia próbki. W zastosowaniu praktycznym największe znaczenie mają okresy I i II, ponieważ bezpieczna eksploatacja urządzeń może być prowadzona tylko w tych dwóch okresach.

Co to jest pękanie korozyjno naprężeniowe, jego etapy i rodzaje badań.

Pękanie korozyjno - zmęczeniowe zniszczenie pod wpływem korozji zmęczeniowej, próbka ulega pękaniu przyspieszonym pod wpływem korozji.

Etapy zniszczenia korozyjno - naprężeniowego:

1. Inicjacja (zapoczątkowanie) pęknięcia;

2. Propagacja (rozwój) pęknięcia;

3. Dorwanie próbki.

tc= tI + tII + tIII ≈ tI + tII

Rodzaje badań korozyjno-naprężeniowych:

- poddanie próbki jednoczesnemu działaniu naprężeń o złożonej wartości δ i korozji, przez założony okres czasu t; następnie próbki (jeśli nie pękły) poddanie są statycznej próbie rozciągania w powietrzu), jak wczesniejsza K-N wpłynęła na Re RM Z Ap.

- wyznaczanie całkowitej trwałości próbki Tc przy różnych wartościach δ=const.

- badanie prędkości propagacji pęknięć K-N da/dN w funkcji współczynnika intensywności naprężenia K

- badania K-N przy obciążeniach wolno narastających, podobne do statycznej próby rozciągania, lecz przy dużo mniejszej szybkości odkształcenia.

Definicja twardości i badania statyczne (sposobem: Brinella, Vickersa, Rockwella)

Próba twardości - miara oporu stawianego przez materiał przy wciskaniu wgłębnika- Brinella - wciskanie w określonym czasie w badana próbkę pod działaniem siły obciążającej F [N] przyłożonej prostopadle do jeje powierzchni, kulki stalowej hartowanej lub z węglików spiekanych o średnicy D [mm] oraz zmierzeniu średnicy d [mm] trwałego odcisku kulki (po jej odciążeniu) HB = 2F0,102 / Π√(D2 - d2)- Vickersa -wciskaniu przez określony czas foremnego czworokątnego ostrosłupa diamentowego o kącie dwuściennym α=136° w płaską dostatecznie gładką powierzchnię przedmiotu pod obciążeniem prostopadle do tej powierzchni. Po odciążeniu mierzy się długość przekątnych d1,d2 odcisku na powierzchni próbki w celu określenia wart. d. HV = 2Fsin0,5α / d2 - Rockwella -dwustopniowym wciskaniu wgłębnika ostrosłupa lub kulki z węglików spiekanych siłą wstępną F0 i siłą gł. F1 w badaną próbkę przy określonych warunkach obciążenia i pomiarze trwałego przyrostu głębokości odcisku HR = K-h / c

Definicja udarności, rodzaje próbek.

Udarność - odporność materiału na złamanie przy uderzeniu. Udarność określa się jako stosunek pracy L potrzebnej na złamanie znormalizowanej próbki z karbem do przekroju pola A poprzecznego tej próbki w miejscu karbu:

U= L/A

Udarność materiałów kruchych jest mała, a ciągliwych duża.

Miarą udarności zgodnie z PN jest stosunek energii zużytej na złamanie próbki za pomocą jednorazowego uderzenia do przekroju poprzecznego próbki w miejscu karbu:

KC=K/S [J/cm2]

K - praca uderzenia [J]

S - powierzchnia początkowa przekroju w miejscu karbu cm2

Próby udarowe wykonuje się w celu określenia wpływu prędkości obciążenia i odkształcenia na własności mechaniczne materiałów przy obciążeniach dynamicznych. Wzrost prędkości obciążenia powoduje podwyższenie granicy plastyczności i wytrzymałości materiału oraz zmniejszenie odkształceń plastycznych. Materiał staje się bardziej kruchy.

Do wykonywania tych badań wykorzystuje się urządzenia umożliwiające przyłożenie dużej siły w krótkim czasie, zwane zazwyczaj młotami udarowymi. Najczęściej spotykanym urządzeniem jest młot Charpy'ego.

Rodzaje próbek: próby udarności przeprowadza się na identycznych materiałach, jakie będą zastosowane. Największą udamością charakteryzują się czyste stale lub te odpuszczone.

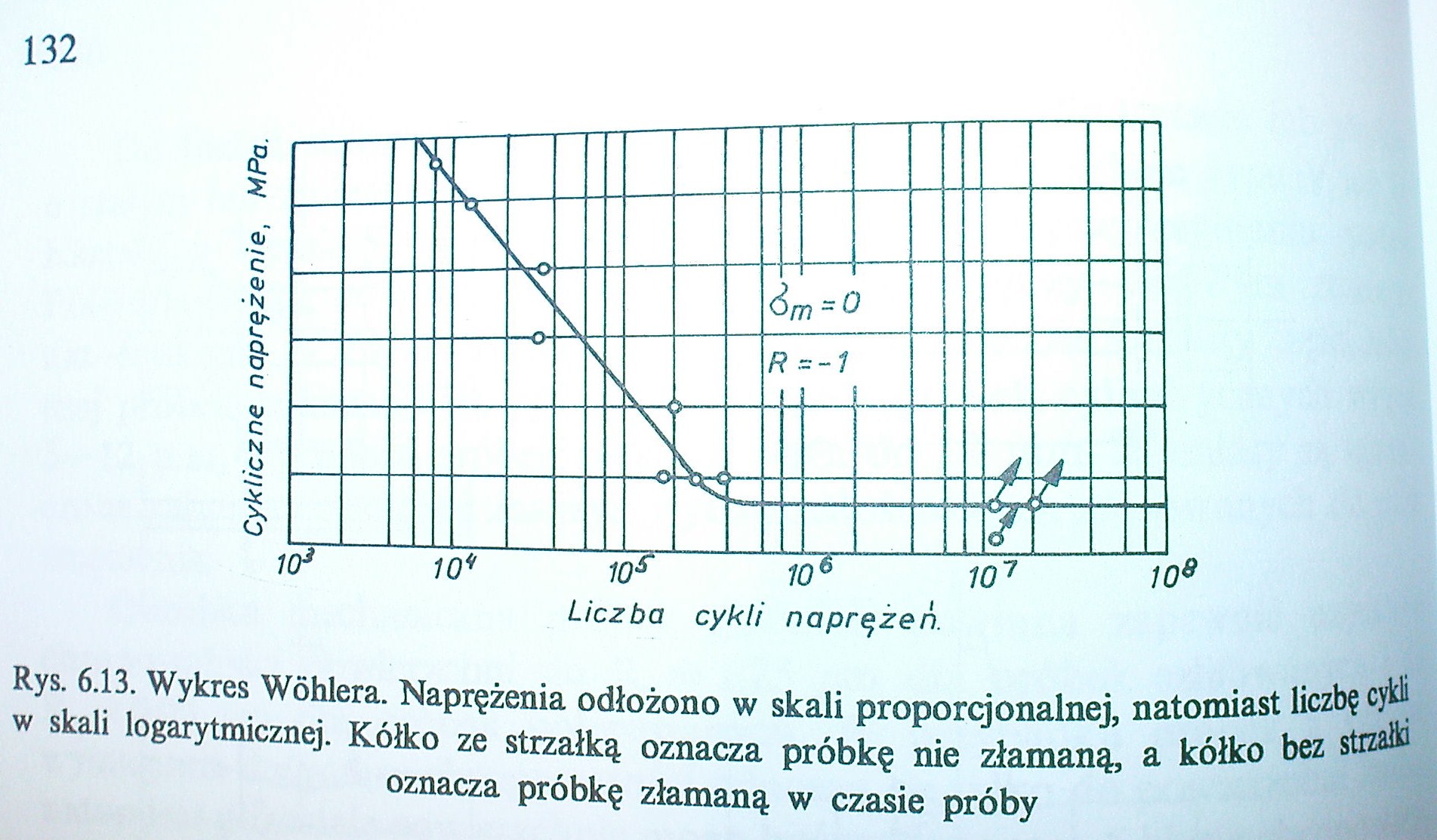

Scharakteryzować cykl obciążenia zmęczeniowego, narysować wykres Wohlera, wpływ środowiska korozyjnego i współczynnika asymetrii cyklu na ten wykres.

Zmęczeniem nazywa się zniszczenie metalu spowodowane cyklicznie zmiennymi naprężeniami, znacznie mniejszymi od niszczącego naprężenia statycznego. Cykl naprężeń charakteryzują:

a) średnie naprężenie cyklu

b) amplituda cyklu naprężeń

c) współczynnik asymetrii cyklu

Rodzaje cykli:

a) symetryczny (wahadłowy)

b) dwustronny (niesymetryczny)

c) jednostronny (tętniący)

d) odzerowo tętniący

Cechy stanu metalicznego materii.

1.nieprzezroczystość i połysk metaliczny 2. dobre przewodnictwo cieplne 3. dobre przewodnictwo elektryczne 4. zdolność od odkształceń plastycznych (trwałych) w stanie stałym 5. budowa krystaliczna (sieć krystaliczna) 6. wiązania metaliczne

Budowa krystaliczna metali i stopów: rodzaje sieci i jej defektów, wpływ defektów na własności, ziarna i ich granice.

Metale, to ciała krystaliczne. Charakterystyczną cechą ich budowy jest uporządkowane rozmieszczenie składowych elementów fizycznych (atomów lub grup atomów) w przestrzeni, zgodne z określonymi regułami.

Regularny układ atomów lub grup atomów w krysztale tworzy sieć krystaliczną (sieć Bravais'go).

Rodzaje sieci:

a) prymitywna

b) przestrzennie centrowana

c) ściennie centrowana

Defekty struktury krystalicznej można podzielić na szereg grup w zależności od przyjętych kryteriów. Najczęściej stosuje się podział w zależności od tego czy pozycja defektu jest określona punktem, linią czy powierzchnią na defekty punktowe, liniowe lub powierzchniowe. Z termodynamicznego punktu widzenia można podzielić defekty na termodynamicznie trwałe i nietrwałe. Osobną grupę stanowią defekty elektronowe (dziury i wolne elektrony przewodnictwa), które są podstawą półprzewodnictwa. Do defektów sieci zalicza się również fonony, czyli kwanty drgań sieci krystalicznej, które są odpowiedzialne na zniekształcenia sieci wywołane termicznymi drganiami atomów, ale także na skutek oddziaływania z atomami (węzłami sieci) mogą tworzyć defekty punktowe (atomy międzywęzłowe i wakancje)

Wpływ defektów:

Istnienie defektów sieci krystalicznej metali ma istotny wpływ na własności tych ciał.

Defekty elektronowe wpływają w szerokim zakresie na przewodnictwo metali. Szczególnym przykładem jest efekt nadprzewodnictwa wywołany istnieniem par Coopera w sieci krystalicznej.

Fonony mają zasadniczy wpływ na własności mechaniczne metali. Wraz ze zmianą ilości fononów, a więc w sensie fenomenologicznym ze zmianą temperatury, zmieniają się bardzo silnie własności metali. Mogą również zachodzić przemiany fazowe i strukturalne.

Ilość defektów punktowych typu wakansów ma decydujące znaczenie w procesach dyfuzji wewnątrz kryształów.

Dyslokacje mają zasadnicze znaczenie przy procesach odkształcania plastycznego.

Ilość granic ziarn wpływa na własności mechaniczne i elektryczne ciał krystalicznych.

Napromieniowanie metali może polepszyć lub pogorszyć własności metali.

Ciała stałe są na ogół złożone z wielkiej liczby kryształów, zwanych też ziarnami, które (przy tej samej konfiguracji atomów) różnią się między sobą ukierunkowaniem tej konfiguracji w przestrzeni. W miejscu zetknięcia się dwóch kryształów powstaje granica ziarn. Typowa wielkość ziarna w metalach technicznych przerobionych plastycznie zawiera się w granicach dziesiątek mikrometrów.

Mechanizm odkształceń sprężystych i plastycznych.

Odkształcenie sprężyste.

Są to odkształcenia przemijające, które znikają po odciążeniu. W zakresie odkształceń sprężystych pod wpływem przyłożonego obciążenia następuje zmiana odstępów pomiędzy atomami w sieci krystalicznej. W wyniku wzajemnego odkształcenia pomiędzy wysuniętymi ze swych położeń atomami powstają wewnątrz odkształconego materiału siły wewnętrzne, które dążą do przywrócenia stanu równowagi i pod wpływem tych sił element metalowy po odciążeniu powraca do pierwotnego kształtu.

Odkształcenie plastyczne.

Powstaje w wyniku nieodkształcalnych zbiorowych przemieszczeń atomów w sieci krystalicznej które zachodzą przy obciążeniu metalu powyżej tzw. granicy sprężystości. Odkształcenie plastyczne zachodzi głownie w drodze poślizgu oraz bliźniakowania.

Perlit - eutektoidalna mieszanina ferrytu i cementytu zawiera 0,8%C tworzy się w temp. 2730˚C.Pod mikroskopem ferryt i

cementyt mają jasne zabarwienie ale gdy są razem tworzą ciemne płytki, własności mechaniczne HB=220*260,RM=700*800Mpa

Plastyczność- Jest to zdolność materiału do odkształceń pod wpływem działania obciążenia

Przemiana eutektyczna, z cieczy powstaje mieszanina dwóch faz

Przemiana martenzytyczna, w metaloznawstwie izotermiczna przemiana austenitu w martenzyt zachodząca w wyniku gwałtownego chłodzenia nagrzanej do temperatury austenitu stali węglowej lub niskostopowej (hartowanie).

Co to jest wykres równowagi fazowej (narysować o objaśnić jakiś prosty wykres), co to jest faza, eutektyka i eutektoid.

wykres równowagi fazowej, graficzna reprezentacja krzywych opisujących równowagę termodynamiczną współistniejących ze sobą różnych faz układu

metale A i B o nie ograniczonej rozpuszczalności w stanie stałym - roztwór stały ciągły

Faza to jednorodna część układu, którą można oddzielić od pozostałych faz granicą (tzw. Granica fazowa) Eutektyka-mieszania eutektyczna austenitu z cementytem zaw. 4,3%C, krzepnie w temp. 1147C, ledeburyt w 727C wskutek przemiany austenitu w perlit staje się ledeburytem przemienionym. Eutektoid- perlit, mieszaninę eutektoidalną ferrytu z cementytem zawierającą 0,76%C powstają w stałej temp. 727C

Układ równowagi żelazo-cementyt, wymienić fazy (ciecz, ferryt, cementyt, austenit) i eutektoid (perlit), oraz co są te fazy i perlit.

Układ równowagi żelazo-cementyt (Fe-Fe3C). Stal plastycznie przerobiony i cieplnie obrabiany stop żelaza z węgłem i innymi pierwiastkami pochodzenia metalurgicznego. Jeżeli stop żelaza z węglem zawiera nieznaczne ilości węgla to nosi nazwę żelaza technicznie czystego. W temp 768'C w żelazie zachodzi przemiana magnetyczna, powyżej tej temp żelazo traci właściwości magnetyczne i poniżej jest ferromagnetyczne. Ferryt (α) roztwór stały węgla w Feα. Maksymalna rozpuszczalność węgla w ferrycie dla temp eutektoidalnej (727'C) wynosi 0,025%, a następnie maleje do temp otoczenia, przy, której osiąga wartość 0,008%. Jest charakterystyczna strukturą dla stali podeutektoidalnych. Jeżeli zawartość węgla w stali osiąga wartość jego granicznej rozpuszczalności (0,025%) to wskutek obniżania temperatury od eutektoidalnej do temp otoczenia wydziela się jego nadmiar w postaci cementytu trzeciorzędowego. Przemiany w stali: A0 (230'C magnetyczna cementytu), A1 (727'C austenitu w perlit), A2 (768-727'C magnetyczna ferrytu), A3 (910-727'C austenitu w ferryt), A4 (1398-1495'C fazowa), Acm (727-1145 graniczna rop węgla w austenicie). Cementyt (Fe3C) jest faza międzymetaliczna typu M3C, w której pewna ilości atomów Fe może być zastąpiona innymi pierw. (węglikotwórczymi), jest składnikiem strukturalnym twardym i kruczym. Jest odporny na działanie środowiska chem, trudno trawi się z nitalem. Dzielimy na: pierwotny(wydzielający się przy krzepnięciu stopów o zawartości 4,3-6,67% C z roztworu ciekłego ubożejącego w węgiel, w postaci grubych igieł; wtórny (z austenitu, w skutek obniżania się w nim rozpuszczalności węgla, wydziela się w postaci igieł, siatki na granicach ziarn perlitu oraz jest składnikiem perlitu; trzeciorzędowy (z ferrytu, na skutek obniżania się w nim rozpuszczalności węgla wraz ze spadkiem temp. Perlit wyst w strukturze stopów żelaza o różnej ilości, w zal od zawartości węgla. 100% Perlitu dla stali o zawartości 0,8% wegla. Dla zawartości mniejszych od 0,8% perlit występuje wraz z ferrytem, a w większych wraz z cementytem drugorzędowym. Stopy: do 0,02% C (technicznie czyste żelazo), 0,02-0,8% C (podeutekoidalne), 0,8%C (eutekoidalne), 0,8-1,3%C (nadeutektoidalne).

Co to jest obróbka cieplna, wymienić jej rodzaje

Obróbka cieplna jest to zespół odpowiednio dobranych zabiegów cieplnych prowadzących do zmiany właściwości stali poprzez zmiany struktury w stanie stałym w wyniku zmian tem-peratury i czasu.

Obróbka cieplna - rodzaj obróbki, w której określony zabieg technologiczny zmienia w stanie stałym strukturę stopu oraz wszelkie jego własności. Obróbka ta jest stosowana w różnego typu metalach w celu dalszej ich obróbki.

Rodzaje obróbki cieplnej:

* wyżarzanie,

* hartowanie,

* odpuszczanie,

* ulepszanie cieplne,

* przesycanie,

* stabilizowanie

Na czym polega i jaki na cel: hartowanie, odpuszczanie, ulepszanie cieplne

Hartowanie to zabieg cieplny polegający na nagrzaniu elementu do temperatury 30÷50°C, wygrzania w tej temperaturze z następnym dostatecznie szybkim oziębieniem, w celu otrzymania struktury martenzytycznej lub bainitycznej, a przez to zwiększenie twardości stali. Na zabieg hartowania składają się więc kolejno po sobie następujące czynności:

Nagrzanie stali do stanu austenitycznego i wygrzania w tej temperaturze

Szybkie chłodzenie.

Wysokość temperatury nagrzania przy hartowaniu zależy od składu chemicznego stali, a zwłaszcza od zawartości węgla.

Szybkie chłodzenie przy hartowaniu ma na celu przechłodzenie austenitu do zakresu temperatur przemiany martenzytycznej, w którym to zakresie temperatur austenit ulega przemianie na martenzyt.

Odpuszczanie.

Odpuszczanie jest to zabieg cieplny stosowany do przedmiotów uprzednio zahartowanych, polegający na nagrzaniu ich do temperatury niższej od Acl, wygrzaniu w tej temperaturze z następnym chłodzeniem powolnym lub przyśpieszonym. Jest ono zwykle stosowane w celu polepszenia właściwości plastycznych elementów przy jednoczesnym usunięciu naprężeń własnych, które mogłyby doprowadzić do ich pęknięcia. Rozróżnia się następujące rodzaje odpuszczania:

Odpuszczanie niskie - którego celem jest częściowe usunięcie naprężeń hartowniczych oraz rozkład austenitu szczątkowego, przy zachowaniu wysokiej twardości.

Odpuszczanie średnie - którego celem jest obniżenie twardości i zwiększenie odporności na uderzenie przy zachowaniu wysokiej wytrzymałości i sprężystości.

Odpuszczanie wysokie - stosowane w celu uzyskania jak najwyższej udarności, przy wystarczającej wytrzymałości na rozciągania. W wyniku tego odpuszczania otrzymuje się strukturę sorbistyczną, właściwą dla stali konstrukcyjnych.

Chłodzenie po odpuszczaniu powinno być w zasadzie powolne, a jedynie w przypadku stali' ~ skłonnych do kruchości odpuszczanie stosuje się szybsze chłodzenie w wodzie lub w oleju.

Ulepszanie cieplne - jest zabiegiem cieplnym polegającym na połączeniu hartowania z wysokim odpuszczaniem. Stosowany na odpowiedzialne wyroby stalowe, które poddawane są obróbce skrawaniem, takie jak wały okrętowe i samochodowe, wały korbowe, części broni maszynowej itp.

Na czym polega i jaki na cel: wyżarzanie normalizujące, zupełne, odprężające

Wyżarzanie normalizujące - różni się od wyżarzania zupełnego tylko sposobem chłodzenia. Celem tego zabiegu jest uzyskanie jednolitej drobnoziarnistej struktury i związane z tym polepszenie właściwości plastycznych oraz usunięcie naprężeń wewnętrznych.

Wyżarzanie zupełne - ma na celu rozdrobnieniu ziarna stali, usunięcie budowy Widmannstattena, uzyskanie jednorodności struktury oraz usunięcie naprężeń, przez co uzyskuje się polepszenie właściwości plastycznych, przy zmniejszeniu twardości, a czasem polepszenie obrabialności.

Wyżarzanie odprężające - ma na celu zmniejszenie naprężeń własnych elementów stalowych, powstałych w procesach technologicznych, jak przeróbka plastyczna na gorąco, obróbka mechaniczna, spawanie, prostowanie itp., nie powodując przy tym zmiany struktury stali i w związku z tym nie obniżając jej twardości i wytrzymałości.

Na czym polega i jaki na cel: nawęglanie, azotowanie

Nawęglanie polega na wprowadzeniu węgla do warstwy powierzchniowej celem

podwyższenia twardości i odporności na ścieranie. Warunkiem koniecznym dla wprowadzenia

węgla do stali jest uzyskanie atomów węgla in statu nascendi. Źródłem węgla w procesach

nawęglania są najczęściej CO i CH4, których rozkład do węgla atomowego w warunkach obróbki

przebiega wg następujących reakcji:

2CO = CO2+ C

CH4= 2H2+ C

Nawęglanie stosuje się przeważnie dla elementów, które powinny mieć ciągliwy rdzeń. Najczęściej

stosowane są stale o zawartości węgla do 0,20 %. W wyjątkowych przypadkach, gdy wymagane są

wyższe wytrzymałości rdzenia (np. w kołach zębatych) można stosować stale zawierające do 0,35

% węgla. Proces nawęglania przeprowadza się w temperaturach powyżej Ac3 w zakresie

występowania austenitu, gdyż rozpuszczalność węgla w austenicie jest zacznie większa niż w

ferrycie co pozwala uzyskiwać wysokie zawartości węgla. Proces nawęglania przeprowadza się

najczęściej w zakresie temperatur 920 ÷ 950°C. Wyższych temperatur nie stosuje się mimo, iż

intensyfikowałoby to przebieg procesów dyfuzyjnych, ale równocześnie podwyższenie temperatury

powodowałoby nadmierny wzrost gruboziarnistości rdzenia

Azotowanie

Azotowanie polega na wprowadzeniu azotu do warstwy powierzchniowej stali, celem

nadania jej wysokiej twardości, odporności na ścieranie, podwyższenie odporności na

zmęczenie, a także w niektórych wypadkach poniesienie odporności na korozję.

Źródłem azotu w obróbkach gazowych jest najczęściej amoniak, który w warunkach

procesu rozkłada się według równania:

2NH3 = 6H +2N

Pokazać na wykresie żelazo-cementyt zakresy temperatur wygrzewania dla różnych rodzajów obróbki, temperatury początku i końca przemiany martenzytycznej.

--

Co to są wykresy CTP

CTP- zależność struktury i własności od szybkości chłodzenia materiału. Wykresy te otrzymuje się w wyniku chłodzenia próbek danej stali z różnymi szybkościami rejestrowania punktów początku i końca przemian(np. metodą dylatacyjną). W temp. otoczenia badane są własności próbek (najczęściej twardość). Wyniki te nanosi się na wykres. Tak skonstruowany wykres nosi nazwę CTPc( ciągłe).

Hutniczy proces wytwarzania żeliwa, staliw i stali

--

Definicja stali

Stal to plastycznie przerobiony i cieplnie obrabialny stop żelaza z węglem (do ok. 1,3% C) oraz innymi pierwiastkami pochodzącymi z przerobu hutniczego, których ilość jest ograniczona i określona w normach. W procesie metalurgicznym pierwiastki mogą być wprowadzone do stali przypadkowo - jako domieszki lub zanieczyszczenia, albo celowo - jako dodatki stopowe.

Kryteria podziału stali, znakowanie wg PN-EN ( w oparciu o własności mechaniczne lub fizyczne lub w oparciu o skład chemiczny)

--

Wpływ zawartości węgla na własności stali niestopowych, charakterystyka stali niestopowych

Stale niestopowe - charakterystyka.

Stal jest stopem żelaza z węglem o zawartości do 2% węgla. Do zasadniczych domieszek zawsze występujących w stalach węglowych w mniejszej lub większej ilości należą mangan, krzem, fosfor i siarka. Zawartość tych pierwiastków w stalach węglowych nie przekracza zwykle następujących wartości: manganu 0,8%, krzemu 0,4%, fosforu 0,05%, siarki 0,05%. Ponadto stal węglowa może jeszcze zawierać małe ilości miedzi, chromu i niklu pochodzące ze złomu stalowego oraz rozpuszczone gazy, jak wodór, tlen i azot.

Wpływ zawartości węgla na własności stali niskostopowych: C - Węgiel. Wzrost zawartości węgla podwyższa wytrzymałość na rozciąganie Rm, granicę plastyczności Re oraz twardości stali, natomiast właściwości plastyczne, jak wydłużenie A, przewężenie Z oraz udarność KC ulegają obniżeniu.

Stal odporne na korozję, oraz „maraging”

Stale odporne na korozję należą do grupy stali stopowych o szczególnych własnościach fizycznych i chemicznych. Niejednokrotnie zawartość w tych stalach pierwiastków stopowych przekracza kilkadziesiąt procent.

Stale odporne na korozję dzielimy na:

stale nierdzewne- są to stale odporne na korozję admosferyczną i wodną,

stale kwasoodporne- stale o strukturze austenitycznej- są to stale, które nie ulegają działaniu większości środowisk kwaśnych.

Skład chemiczny, a zwłaszcza zawartości chromu, niklu, węgla, molibdenu, miedzi, manganu, azotu, tytanu, niobu i tantalu. Podstawowym pierwiastkiem stali odpornych na korozję jest chrom. Wprowadzony do stali w ilości większej od 13% powoduje skokową zmianę potencjału elektrochemicznego z -0,6V do +0,2 V Wynika stąd, że odporność na korozję występuje dopiero przy zawartości powyżej 13% chromu. Stale chromowe są odporne na korozję w środowiskach utleniających np. kwasu azotowego, nie są one natomiast odporne na działanie środowisk redukujących np. kwasu solnego czy siarkowego. Przy temperaturach wysokich minimalna zawartość chromu zapewniająca odporność na korozję wzrasta do 20%. Drugim oprócz chromu najważniejszym składnikiem stopowym stali odpornych na korozję jest nikiel, który podwyższa odporność stali na działanie wielu środowisk korozyjnych, a zwłaszcza kwasu siarkowego, roztworów obojętnych chlorków ( woda morska) itp. Stale zawierające nikiel nie są odporne na działanie gazów zawierających związki siarki przy podwyższonych temperaturach z uwagi na powstawanie siarczku niklu. Węgiel natomiast pogarsza odporność na korozję. Stal ulega silnemu obniżeniu odporności na korozję jeżeli węgiel występuje w niej w postaci węglików

Wysoką wytrzymałość stali maraging uzyskuje się przez starzenie zahartowanej stali tego typu. Obróbka cieplna stali mataging polega na hartowaniu z następnym starzeniem. Ze względu na zawartość niklu przemiana martenzytyczna zachodzi nawet przy niedużych szybkościach chłodzenia. W stanie zahartowanym stale maraging mają strukturę miękkiego martenzytu niklowego; są bardzo plastyczne i łatwo odkształcają się oraz są dobrze obrabialne wiórowo. Utwardzenie uzyskuje się przez następne starzenie dzięki wydzieleniu się z martenzytu faz międzymetalicznych typu Ni3Mo, Ni3T, Ni(TiAl), Ni3(TiAl). 14. Wymień właściwości stali maraging.

Stale maraging są to niskowęglowe stopy żelazo-niklowe o strukturze martenzytycznej utwardzonej wydzieleniowo. Cechują się wysoką wytrzymałością Rm=1400-2400 MPa, dobrą ciągliwością i plastycznością (przewężenie 30-50%). Podczas obróbki cieplnej (hartowanie, starzenie) nie obawiamy się odwęglania, zmiana wymiarów pod wpływem obróbki cieplnej ok. 0.05%, dobre własności odlewnicze, powyżej 600oC stale te są odporne na utlenianie.

Definicja staliwa, znakowanie, charakterystyka staliw niestopowych, wpływ zawartości węgla

--

Definicja żeliwa, rodzaje żeliwa w zależności od szybkości chłodzenia surówki, wpływ grafitu na własności mechaniczne, technologiczne i użytkowe, charakterystyka żeliw modyfikowanych i zwykłych, sferoidalnych.

Żeliwa są to stopy żelaza z węglem (od 2,5 do 4,5 % C) i innymi pierwiastkami, jak Mn, Si, P., S, przeznaczone do wykonywania części maszyn technologią odlewania. Stopy te ze względu na swoje właściwości mechaniczne nie nadają się do obróbki plastycznej ani na zimno ani na gorąco. W zależności od składu chemicznego stopu, temperatury przegrzania roztopionego żeliwa oraz warunków jego chłodzenia różnie przebiega proces krystalizacji kształtujący strukturę i właściwości, a więc różne zastosowanie stopu. Podział żeliw:

WPŁYW GRAFITU NA WŁASNOŚCI ŻELIW SZARYCH:

zależy on od: - ilości grafitu; - wielkości i kształtu wydzieleń grafitu.

Własności mechaniczne (wytrzymałość i plastyczność):

grafit obniża wytrzymałość i plastyczność żeliwa tym silniej, im: - więcej grafitu, - większe wydzielenia grafitu, - kształt wydzieleń mniej zaokrąglony.

dlatego:

a) zwykle szare żeliwa maszynowe, mające duże płatkowe wydzielenia grafitu, mają niską wytrzymałość (niższą nić stale SZW) i praktycznie zerową plastyczność (są więc tez kruche) tym bardziej, im więcej węgla zawierają;

b) modyfikowane szare żeliwa maszynowe, mające stosunkowo drobne płatkowe wydzielenia grafitu, mają większą wytrzymałość od zwykłych, chociaż plastyczność tylko nieznacznie lepszą;

c) żeliwa ciągliwe, mające wydzielenia grafitu kłaczkowe zwarte, mają dużo wyższą wytrzymałość i plastyczność, oczywiście tym lepsze, im bardziej zwarte wydzielenia;

d) żeliwa sferoidalne, mające wydzielenia grafitu kulkowe, mają najwyższą wytrzymałość i plastyczność, całkowicie porównywalne za stalami;

(Uwaga: własności mechaniczne żeliwa zależą oczywiście również od struktury, a więc i własności, osnowy).

Grafit natomiast POLEPSZA (tym bardziej, im go więcej i większe wydzielenia):

WŁASNOŚCI TECHNOLOGICZNE

1. własności odlewnicze: a) rzadkopłynność, b) obniża skurcz odlewniczy, c) stopień wypełnienia formy odlewniczej;

2. skrawalność;

WŁASNOŚCI UŻYTKOWE:

3. tłumienie drgań (najwyżej ceniona cecha żeliw szarych);

4. obniża tarcie.

żeliwo modyfikowane - żeliwo, do którego dodaje się, tuż przed zalaniem formy, pewną, niewielką, zbliżoną do 1,0% ilość modyfikatorów. Najczęściej są to żelazokrzem, stop żelazokrzemu z wapniem, magnez i inne. Działanie ich polega na zwiększeniu ilości ośrodków krystalizacji, co wpływa na podniesienie drobnoziarnistości żeliwa oraz poprawienie jego właściwości odlewniczych i wytrzymałościowych.

żeliwo zwykłe - (zawiera grafit płatkowy różnej wielkości)

żeliwo sferoidalne - żeliwo szare, w którym grafit występuje w postaci kulkowej, pod postacią sferoidalnych skupień. Uzyskuje się je w wyniku modyfikowania żeliwa o tendencji krzepnięcia jako szare, lecz o bardzo małym stężeniu siarki i fosforu. Jako sferoidyzatorów używa się ceru lub magnezu. W wyniku tego zabiegu grafit występuje w tych żeliwach w postaci kulistej. Skupienia te mogą występować w osnowie perlitu lub ferrytu. Żeliwo sferoidalne posiada dobre własności wytrzymałościowe. Może ulegać odkształceniu bez uszkodzeń, odporne na ściskanie i zginanie. Odporne na wysokie ciśnienia. Dzięki cieńszym ściankom rury z tego materiału są lżejsze. Dzięki swoim własnościom znalazło zastosowanie do wyrobu wałów korbowych silników spalinowych.

Charakterystyka stopów aluminium (Al-Cu, Al-Mg, Al-Mn, Al-Si)

Stopy z krzemem nazwano ogólnie siluminami. Stopy Al-Si o zawartości 11,7 Si krzepną jako stopy eutektyczne, przy czym uzyskana eutektyka składa się z grubych o ostrych konturach kryształów krzemu (faza β) na tle kryształków roztworu stałego α. Roztwór krzemu w aluminium w temperaturze eutektycznej (557°C) zawiera 1,65% Si. Z obniżeniem temperatury zawartość krzemu zmniejsza się i w temperaturze 300°C wynosi 0,05% a w temperaturze 20°C jego zawartość jest bardzo mała i można przyjąć ją jako 0%.

Praktyczne zastosowanie mają zarówno stopy z zakresu podeutektycznego, eutektycznego i nadeutektycznego. Stopy Al-Si z zakresu zbliżonego do eutektycznego mają doskonałe właściwości odlewnicze, mały skurcz, najmniejszą skłonność do pęknięć na gorąco oraz wysoką odporność na korozję w porównaniu z innymi stopami aluminium. Nie krzepną jednak w dostatecznie drobnoziarnistej postaci, a ich właściwości mechaniczne i technologiczne zależą przede wszystkim od rodzaju utworzonej struktury eutektyki. Dlatego podczas odlewania prowadzi się modyfikację, polegającą na zmianie struktury metalu lub stopu lanego, w wyniku działania modyfikatorów. W siluminach w wyniku modyfikowania następuje zmiana budowy eutektyki gruboziarnistej w drobnoziarnistą, przesunięcie punktu eutektycznego, a także wzrost wytrzymałości na rozciąganie odlewów, ich wydłużenia i udarności. Tradycyjnie proces modyfikacji przeprowadza się przez dodatek metalicznego sodu (0,1÷0,2% masy stopu) lub fluorku sodu (0,6÷2,0%). Modyfikacja sodem charakteryzuje się jednak krótkim okresem (20÷40 min) oddziaływania modyfikatora podczas przetrzymywania stopu w stanie ciekłym, co w konsekwencji rzutuje na dużą rozbieżność we właściwościach mechanicznych odlewów. Ostatnio do modyfikacji używa się strontu (0,03÷0,01%), dzięki czemu stopy eutektyczne i podeutektyczne nie zmieniają swej struktury, ani nie tracą właściwości zarówno podczas przedłużającego się procesu odlewania stopu, jak i po wielokrotnych przetopach.

Stopy aluminium-miedź (tzw. durale) odznaczają się dobrą lejnością, ale jednocześnie stosunkowo niską wytrzymałością na rozciąganie. Stopy te można obrabiać cieplnie, przy czym własności wytrzymałościowe wzrastają przy zmniejszaniu plastyczności. Stopy aluminium z miedzią są zawsze stopami podeutyktycznymi, składającymi się z kryształów roztworu stałego granicznego ω na tle eutektyki (ω+ν) rozmieszczonej na granicach ziarn roztworu ω. do stopów Al-Cu wprowadza się również dodatki Si, Mg, Ti, Fe, których zadaniem jest podwyższenie zarówno własności wytrzymałościowych jak i plastycznych w stosunku do stopów dwuskładnikowych. Ze względu na korozję stopy te nie nadają się do stosowania w okrętownictwie.

Stopy aluminium-magnez odznaczają się dobrymi własnościami wytrzymałościowymi przy zadawalających własnościach plastycznych. Są to stopy również podeutektyczne o strukturze roztworu stałego granicznego αoraz wydzieleń fazy Al3Mg2 (β). Własności tych stopów można kształtować obróbką cieplną. Są bardzo odporne na działanie wody morskiej. dodatek do stopów Al-Mg krzemu i manganu poprawia własności odlewnicze tych stopów. Podstawowymi dodatkami stopowymi występującymi w stopach aluminium są: Cu, Mg, Mn, Si, Zn, w mniejszym stopniu stosuje się dodatki Ni, Cr, Fe, Ti.

Stopy aluminium - mangan

Zawierają zwykle 1-1,5% Mn, struktura jednofazowa ά, świetna odporność na korozję i spawalność. Stosowane w agresywnych środowiskach, głownie w przemyśle chemicznym i spożywczym, spawane zbiorniki na ciecze i gazy techniczne i inne konstrukcje spawane i zgrzewane.

Charakterystyka stopów tytanu

Tytan Tiά o sieci HZ typu A3 i Tiβ o sieci RPC typu A2, najczęściej stosowany jako stop do przeróbki plastycznej, ale może być tez odlewany (kłopoty sprawia wysoka temperatura topnienia, duża rozpuszczalność gazów O i N w stanie ciekłym, duża lepkość przy odlewaniu. Z tych samych powodów spawanie utrudnione (należy w gazach obojętnych, próżni, pod topnikiem). Obróbka skrawaniem kłopotliwa (wiór się przykleja). Wysoka cena, ale:

- wysoka wytrzymałość

- mała gęstość (więc duża wytrzymałość właściwa)

- świetna oporność na korozję morską i w innych środowiskach, zwiększana jeszcze przez pewne dodatki stopowe, jak 0,2% Pd (struktura stopu ά). 33% Mo (β) - lecz odporność słaba np. w kwasach redukujących i gorących zasadach, wchłania wodór).

- żaroodporność i żarowytrzymałość

- paramagnetyzm

Charakterystyka stopów niklu

Sieć RSC typu A1, ferromagnetyk poniżej temperatury 350C, w stanie miękkim Rm 450 MPa A 45% żarowytrzymały, odporny na korozję atmosferyczną, w wodach mineralnych, morskiej, kwasach organicznych, nieodporny w kwasie azotowym, fosforowym i związkach siarki.

Stopy konstrukcyjne niklu

Nikiel stopowy zawierający dodatek 01=0,1-0,2% Si, lub do 0,1% Mg, lub 1-5,4% Mn, lub 3,7-4,2 W - stosowane w przemysłach: elektrycznym, elektronicznym, chemicznym i maszynowym.

Monel, np. NiCu30Ni2Fe2,5 na zbiorniki i elementy aparatury chemicznej, wymienniki ciepła, pompy, zawory, czy NiCu30Al3Ti po utwardzeniu wydzieleniowym Rm= 1000 MPa) na wały napędowe statków, sprężyny.

Stopy oporowe niklu

Chromel (9-10% Cr) duża rezystywność, żaroodporność, żarowytrzymałość; alumel (2,5% Al, 2% Mn, 2% Si) na elementy termopar; nichromy (15-20% Cr) wytrzymałość, żarowytrzymałość, rezystywność, stosowane na elementy oporowe, grzejne do pracy przy temp. 900c. a z dodatkiem 0,1% Ce temp. pracy do 1200C, a trwałość rośnie 10x

Stopy o szczególnych własnościach fizycznych

Często zawierają dodatek Fe równorzędny Ni: inwar o niezależnym od temperatury współczynniku rozszerzalności liniowej, elinwar o niezależnym module sprężystości, permalloy o wielkie przenikalności magnetycznej, itp.

Charakterystyka stopów miedzi

Stopy miedzi - stopy metali, w których głównym składnikiem jest miedź.

Wyjątkiem są tylko stopy srebra i złota, które nawet jeśli zawierają tylko 10% jakiegoś z nich nazywa się już stopami tych metali, mimo że zawierają głównie miedź. W zależności od przeznaczenia stopy miedzi dzielą się na odlewnicze i do przeróbki plastycznej.

Brązy są stopami miedzi, w których głównym składnikiem stopowym ponad 2% jest: cyna, aluminium, krzem, beryl, ołów i inne. W zależności od głównego składnika stopowego nosi taką nazwę np. brąz krzemowy, brąz ołowiowy itp.

Mosiądze ich głównym składnikiem stopowym jest cynk w ilości przekraczającej 2%. Dzielą się na mosiądze odlewnicze i do przeróbki plastycznej. Te drugie dzielą się na dwuskładnikowe zawierające 0.4 - 40,5% cynku (gatunki M95, M90, M85, M80, M75, M70, M67, M65, M63 i M60, M oznacza mosiądz, a liczba - nominalną zawartość miedzi w %), i wieloskładnikowe które dzielą się na ołowiowe i bezołowiowe.

Miedzionikle są przerabianymi plastycznie stopami miedzi, w których głównym - składnikiem stopowym jest nikiel w ilości powyżej 2%. Cechą szczególną miedzionikli jest odporność na ścieranie i korozje oraz dobra plastyczność która umożliwia wytwarzanie w nich np. monet (MN25)

Stopy oporowe miedzi są stopami z niklem (do 41%), cynkiem (do 28%), manganem (do 13%), aluminium (do 3,6%) i żelazem (do 1,5%). Charakteryzują się stosunkowo wysokim oporem elektrycznym (rezystywnością) i małym współczynnikiem cieplnym oporu.

Miedź stopowa jest to główna grupa stopowa miedzi, zawierająca nie więcej niż 2% głównego dodatku stopowego. Znormalizowane gatunki obejmują miedź arsenową, chromową, cynową, kadmową, manganową, niklową, siarkową, srebrową, tellurową i cyrkonową.

Stopy wstępne miedzi są pomocniczymi, dwu- lub trzyskładnikowymi stopami, wytwarzanymi w celu ułatwienia wprowadzenia dodatków stopowych lub technologicznych (odtlenianie). Stop zawierający 50% Al stosowany jest jako dodatek stopowy przy produkcji brązów i mosiądzów aluminiowych, stop zawierający 12% P — jako dodatek stopowy lub jako odtleniacz.

Stopami miedzi nazywa się stopy, w których metalem podstawowym (głównym

składnikiem) jest miedź, z wyjątkiem stopów zawierających złoto lub srebro, które uważa się za stopy złota lub srebra, jeśli zawartość tych metali wynosi conajmniej 10%.

Ogólnie stopy miedzi, będące obecnie najbardziej rozpowszechnionymi materiałami

konstrukcyjnymi po stopach żelaza i stopach aluminium, dzielą się na:

a) stopy wstępne miedzi, b) miedź stopową, c) mosiądze, d) miedzionikle, e) brązy, f) stopy oporowe miedzi.

W zależności od przeznaczenia stopy miedzi dzielą się na odlewnicze i do przeróbki

plastycznej.

Stopy wstępne miedzi są pomocniczymi, dwu- lub trzyskładnikowymi stopami,

wytwarzanymi w celu ułatwienia wprowadzenia dodatków stopowych lub technologicznych

(odtlenianie). Na przykład, stop zawierający 50% Al stosowany jest jako dodatek stopowy przy

produkcji brązów i mosiądzów aluminiowych, stop zawierający 12% P — jako dodatek stopowy

lub jako odtleniacz itd.

Miedź stopowa jest ogólną nazwą stopów do przeróbki plastycznej, zawierających nie więcej

niż 2% głównego dodatku stopowego. Znormalizowane gatunki obejmują miedź arsenową,

chromową, cynową, kadmową, manganową, niklową, siarkową, srebrową, tellurową i

cyrkonową. Miedź arsenowa, zawierająca 0,3 ÷ 0,5% As, jest stosowana na elementy aparatury

chemicznej, miedź chromowa (0,4 ÷ 1,2% Cr) - na elektrody zgrzewarek, miedź srebrowa (0,045

÷ 2% Ag) - na uzwojenia silników elektrycznych, luty, elektrody do spawania, druty wspierające

siatki lamp elektrycznych itd. (PN-79/H-87053).

Mosiądze są stopami miedzi, w których głównym składnikiem stopowym jest cynk w ilości

powyżej 2%. Dzielą się na mosiądze odlewnicze (tabl. 8.1) i do przeróbki plastycznej. Te

ostatnie, zgodnie z PN-92/H-87025, dzielą się na dwuskładnikowe, zawierające 0,4 ÷ 40,5%

cynku (gatunki M95, M90, M85, M80, M75, M70, M67, M65, M63 i M60, w symbolu M

oznacza mosiądz, a liczba - nominalną zawartość miedzi w %), i wieloskładnikowe. Mosiądze

wieloskładnikowe dzielą się z kolei na ołowiowe (tabl. 8.2) i bezołowiowe, zwane też

mosiądzami specjalnymi (tabl. 8.3).

Tworzywa sztuczne i ich podział

Tworzywa sztuczne (inaczej plastomery) - tworzywa na bazie polimerów syntetycznych (polireakcja produktów chemicznej przeróbki węgla, ropy naftowej lub gazu ziemnego) lub przez modyfikację produktów naturalnych (celuloza, kauczuk, białko). Zawierają dodatki: pigmenty, katalizatory, napełniacze, plastyfikatory (zmiękczacze), antyutleniacze itd.

Podstawowa cecha tworzyw: moduł sprężystości wzdłużnej przy rozciąganiu (Er) lub zginaniu (Eg). Klasyfikacja wg. tych wartości:

- <700 MPa - tworzywa miękkie

- w granicach 700 - 7000 MPa - tworzywa półsztywne

- > 7000 MPa - tworzywa sztywne

budowa makrocząsteczki (liniowe, rozgałęzione lub trójwymiarowe) złożone z monomerów (ugrupowań atomów)

struktura:

- całkowicie bezpostaciowa

- częściowo bezpostaciowa a częściowo krystaliczna

występują:

- elastomery (kauczuk naturalny i syntetyczny i produkty ich modyfikacji)

- plastomery (inne tworzywa).

wspólne cechy plasomerów:

- niewielka gęstość (0,9-2,2 g/cm3)

- niska przewodność cieplna

- niska przewodność elektryczna (elektroizolacyjność)

- dość dobre własności mechaniczne

- odporność na działanie czynników chemicznych

- łatwość formowania w stanie plastycznym (prasowanie na gorąco lub odlewanie bezciśnieniowe)

- spawalność (tylko termoplasty)

- możliwość klejenia

- duża gładkość

- estetyczny wygląd

ze względu na własności fizyczne i technologiczne plastomery dzielimy:

- tworzywa termoplastyczne (termoplasty) - plastyczne w podwyższonych temperaturach, twardnieją w niższych, a proces twardnienia jest odwracalny;

- duroplasty - proces twardnienia nieodwracalny; twardnieją bądź pod wpływem podwyższonych temperatur (termoutwardzane), lub czynników chemicznych (chemoutwardzalne)

ze względu na przeznaczenie tworzywa sztuczne dzielimy na:

konstrukcyjne, adhezyjne, impregnacyjne, powłokowe.

TERMOPLASTY

1) polistyren

zalety: odporny na działanie wody, alkoholu, kwasów, zasad, olejów, rozpuszcza się w niektórych węglowodorach i ketonach, jeden z najlepszych dielektryków; wady: mała odporność cieplna, kruchość, niska twardość powierzchni polistyren zwykły i wysokoudarowy (modyfikowany kauczukiem). Odmiana zdolna do spieniania: styropian.

2) poliamidy

3) polimetakrylan metylu (szkło organiczne - Plexiglas)

4) PCW

twardy (tzw. Winidur) i miękki, również spieniony PCW (np. na łodzie ratunkowe)

5) polietylen, polialkohol winylowy, kopolimery, itd.

DUROPLASTY

Struktura: Przestrzennie usieciowana, powstająca pod wpływem temperatury lub czynników chemicznych

Cechy:

sztywność, stabilność wymiarowa, nierozpuszczalność i nietopliwość, doskonałe własności elektroizolacyjne, kruchość (wada zmniejszana przez odpowiednie napełniacze i nośniki), niemożność powtórnego formowanie, plus cechy ogólne plastomerów.

1) fenoplasty (termoutwardzalne) żywice fenolowo formaldehydowe (napełniacze: mączka drzewna - na przedm. powszechnego użytku, obudowy telefonów, RTV, aparatów telefonicznych; azbest - odporne na wysokie temperatury czy prądy wysokiej częstotliwości; kwarc lub mika + ew. opiłki metalowe - np. na okłądziny cierne haulców i sprzęgieł) tłoczywa, żywice lane, piankowe

2) aminoplasty (termoutwardzalne)

3) żywice poliestrowe (chemoutwardzalne w temperaturze otoczenia)

4) żywice epoksydowe (chemoutwardzalne w temp. otoczenia lub podwyższonej, w zależności od utrwalacza) nazwa handlowa Epidian.

5) żywice silikonowe.

Krótka charakterystyka materiałów kompozytowych

Kompozyty - materiały utworzone przez kombinację dwóch lub więcej materiałów, które zachowują swoją tożsamość, ponieważ nie rozpuszczają się w sobie zupełnie lub częściowo i nie łączą w inne elementy, natomiast oddziaływują wspólnie tworząc materiał o nowych, pożądanych własnościach. Składają się z osnowy (zwanej tez matrycą) i wzmocnienia (zbrojenia).

beton

osnowa i wzmocnienie to materiały ceramiczne: kruszywo (piasek i żwir) w osnowie z uwodnionego cementu (wszystkie jego składniki zawierają CaO i tlenki Al, Si). Wysoka wytrzymałość na ściskanie

Asfalt

osnowa: bitum (polimer termoplastyczny uzyskiwany z ropy naftowej), wzmocnienie: piasek i żwir. Porowaty.

kompozyty o osnowie ceramicznej i węglowej zbrojone włóknem:

zastosowanie: płytki do zbrojenia narzędzi skrawających, elementy odporne na zużycie, zastosowanie lotnicze kosmiczne i militarne, inne zastosowania przemysłowe, włączając silniki i elementy urządzeń energetycznych.

Drewno

Materiał kompozytowy wzmocniony włóknami, złożony z długich, jednokierunkowo zorientowanych rurowych komórek polimerowych w osnowie polimerowej.

Materiały kompozytowe warstwowe:

wśród materiałów kompozytowych warstwowych można wyróżnić: -laminaty, - bimetale, -platery, - grube warstwy ochronne, - bardzo cienkie pokrycia.

Cele stosowania tych materiałów mogą być związane z:

- poprawą własności wytrzymałościowych (laminaty), - regulacją własności fizycznych lub mechanicznych (bimetale, platery), - zwiększeniem odporności chemicznej oraz na działanie czynników środowiskowych (laminaty, platery, grube warstwy ochronne i bardzo cienkie pokrycia), - obniżeniem kosztów produktu przez zastosowanie relatywnie tanich materiałów konstrukcyjnych o wymaganych własnościach wytrzymałościowych i/lub odpowiednio małej gęstości, jedynie pokrytych na powierzchni warstwą lub warstwami zapewniającymi wymagane własności fizykochemiczne (laminaty, platery, grube warstwy ochronne i bardzo cienkie pokrycia).

Wyszukiwarka