Wiercenie jest to rodzaj obróbki skrawaniem polegający na wykonywaniu otworów w materiale za pomocą wiertła. Przy wierceniu ruch główny jest ruchem obrotowym wykonywanym przez narzędzie lub materiał obrabiany a ruch posuwowy może być również wykonywany przez narzędzie lub względnie przez przedmiot obrabiany. Jeżeli otwory wykonywane w materiale pełnym to wiercenie nazywa się pełne. Jeżeli otwór w materiale już istnieje wiercenie w nim nazywamy wierceniem wtórnym lub inaczej powiercaniem.

Ze względu na zastosowane rodzaje wierteł i narzędzi skrawających wiercenie z grubsza podzielić można na:

powiercanie czyli inaczej wiercenie wtórne jest to powiększanie średnicy istniejącego już otworu za pomocą wiertła.

rozwiercanie jest obróbka skrawaniem mająca na celu powiększenie średnicy istniejącego już otworu za pomocą rozwiertaków. Rozwiercanie ma na celu uzyskanie dokładnego wymiaru i dużej gładkości powierzchni otworu. W zależności od stopnia uzyskanej dokładności i gładkości rozróżnia się rozwiercanie zgrubne i wykańczające. Oprócz wyżej wymienionych rozróżniamy rozwiercanie maszynowe (dokładniejsze) i ręczne. W zależności od rodzaju rozwiercania istnieją rozwiertaki ręczne i maszynowe zasadniczo różniące się konstrukcją kształtu i części narzędzia.

rozwiercanie ręczne jest to rozwiercanie za pomocą rozwiertaków ręcznych, na które nakłada się pokrętło i nadaje rozwiertakowi ruch obrotowo-posuwisty.

przeciąganie lub przepychanie jest to sposób obróbki metali skrawaniem polegający na skrawniu warstwy materiału obrabianego z obrabianego przedmiotu za pomocą narzędzia wieloostrzowego (przeciągacza) wykonującego obróbkę jednym przejściem. Rozróżnia się przeciąganie powierzchni wewnętrznych (przeciąganie wewnętrzne) i zewnętrznych (przeciąganie zewnętrzne). Odmianą przeciągania wewnętrznego jest przepychanie otworów za pomocą przepychaczy.

wiercenie trepanacyjne (rdzeniowe) jest rodzaj obróbki skrawaniem polegający na wierceniu za pomocą wiertła rurowego wycinającego z wnętrza otworu rdzeń materiałowy. Podstawową zaletą wiercenia trepanacyjnego jest małe zapotrzebowanie na moc obrabiarki ponieważ wiertło nie skrawa całej powierzchni materiału pod sobą lecz wycina pierścień o żądanej średnicy. Wiercenie trepanacyjne można stosować tylko do wiercenia przelotowego ze względu na wyciągnięcie wytworzonego rdzenia. W przypadku wiercenia otworów nieprzelotowych wiercenia trepanacyjnego stosowć nie można ze względu na niemożność usunięcia rdzenia, chyba że rdzeń jest przewidziany konstrukcyjnie.

wiercenie lufowe.

Maszyny wykorzystywane do wiercenia są to wiertarki.

Wiertarką nazywamy obrabiarkę do wiercenia, rozwiercania i pogłębiania otworów przy użyciu specjalnego wyposażenia. Wiertarka może również służyć do gwintowania, obtaczania i wytaczania. Istnieją różne rodzaje wiertarek, w tym również ręczne.

Narzędziem wykorzystanym w obróbce wiórowej - wierceniu jest najczęściej wiertło.

Wiertłem nazywamy narzędzie skrawające do wiercenia. Ze względu na rodzaje wykonywanych otworów i ich dokładność wykonania można wymienić kilka rodzajów wierteł:

wiertło kręte - najbardziej popularne wiertło do obróbki wiórowej. Wiertło o dwóch śrubowych ostrzach skrawających oddzielonych od siebie rowkami wiórowymi również śrubowymi.

wiertło piórkowe jest to wiertło płaskie o kształcie ostrza zbliżonego do łopatki.

wiertło trepanacyjne jest to wiertło w postaci rury do wiercenia otworów o dużej średnicy, wycinające rdzeń w postaci pręta o długości wierconego otworu - najczęściej przelotowego.

W obróbce wiórowej stosuje się również inne narzędzia obróbkowe takie jak:

rozwiertaki czyli narzędzia skrawające, najczęściej wieloostrzowe służące do rozwiercania. Rozróżnia się rozwiertaki do otworów stożkowych jak i do otworów walcowych.

rozwiertaki ręczne jest to narzędzie skrawające o nieco odmiennej konstrukcji od rozwiertaka maszynowego (dłuższa część wprowadzająca - dla rozwiertaka ręcznego), służące do rozwiercania ręcznego - wstępnego otworów stożkowych lub walcowych.

rozwiertak wykańczak - rozwiertak do rozwiercania wykończającego.

rozwiertak zdzierak - rozwiertak do rozwiercania zgrubnego.

przeciągacz jest to wieloostrzowe narzędzie skrawające służące do przeciągania. Składa się z części chwytowej, prowadzącej i skrawającej. Część skrawająca ma ostrza zdzierające, przeznaczone do skrawania grubych warstw metali, oraz ostrza wykończające, przeznaczone do skrawania cienkich warstw pozostałego naddatku, a ponadto ostrza wygładzające, kalibrujące, których zadaniem jest nadanie ostatecznych wymiarów obrabianemu materiałowi i wygładzenie obrabianej powierzchni.

Frezowanie

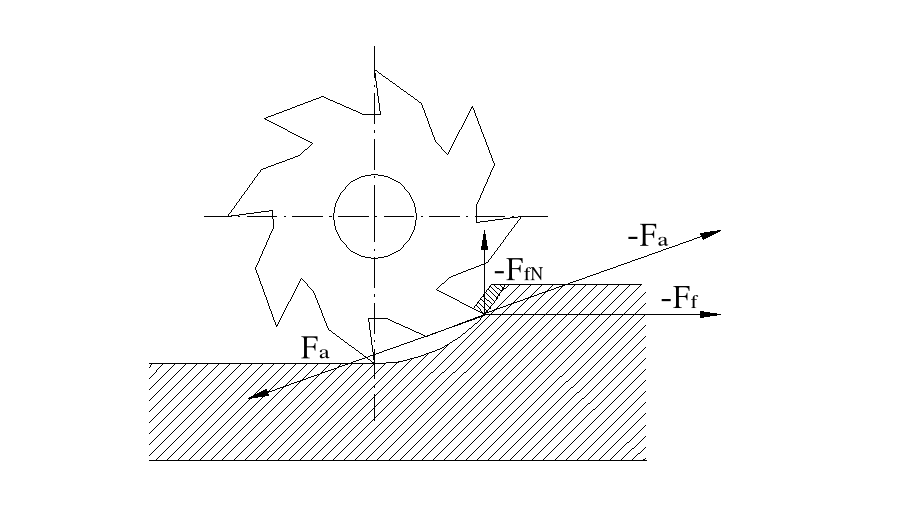

a)przy frezowaniu przeciwbieżnym

a)przy frezowaniu przeciwbieżnym

zalety: -mała czułość na luzy w mech. posuwu stołu(nakrętka dociskana do śruby)

- dobre przy frezowaniu materiałów niepodatnych na zgniot(żeliwo szare)

wady:

-składowa pionowa usiłuje podnieść obrabiany przedmiot (drgania)

- podczas wcinania następuje poślizg i zgniot przedmiotu

- pogorszona gładkość obrabianej pow.

- mniejsza trwałość ostrza

- większe zapotrzebowanie mocy poślizgu

- szybsze zużycie ostrzy

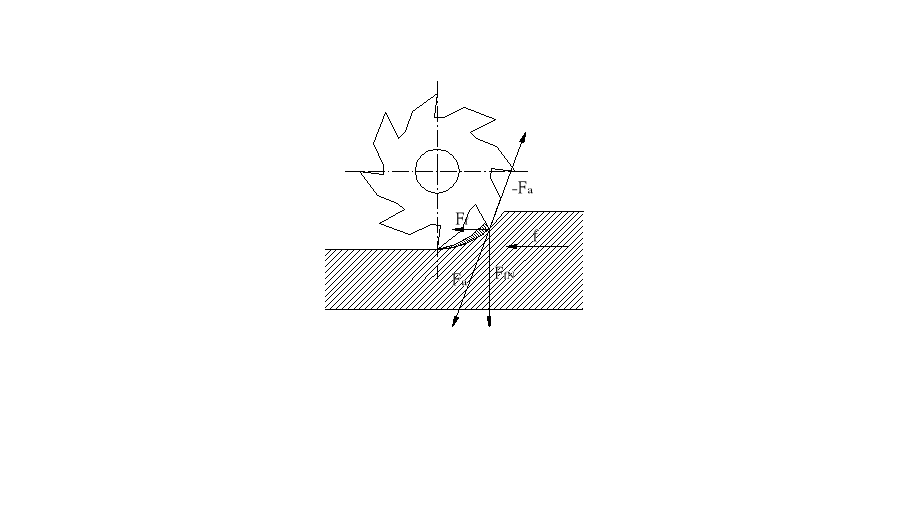

b)przy frezowaniu współbieżnym

zalety- ostrza frezu skrawa warstwę grubości od maksymalnej do zera przy wyjściu, dlatego poślizg w czasie używania ostrza nie występuje

- dociskanie przedmiotu obrabianego do stołu

-lepsza gładkość powierzchni

wady - przy frezowaniu materiałów o utwardzonej warstwy wierzchniej powierzchni obrabianej, warunki wcinania ostrza są mniej korzystne nie przy przeciwbieżnym

- możliwość występowania luzu między śrubą a nakrętką

Obróbką ścierną nazywa się sposoby obróbki skrawaniem, w których proces usuwania zbędnego materiału odbywa się za pomocą narzędzi ściernych lub luźnych ziaren charakteryzujących się nieokreśloną geometrią i nieregularnymi kształtami o wielu krawędziach i wierzchołkach, które doprowadzane są do styku z obrabianym przedmiotem. Ustalono, iż obróbka ścierna liczy sobie kilkadziesiąt tysięcy lat i należy do najstarszych metod obróbki ubytkowej.

Współczesna obróbka skrawaniem (obróbka wiórowa i ścierna) zachowuje wiodącą pozycję w technice wytwarzania, ze względu na zapewnienie dużej dokładności wymiarowo-kształtowej obrabianych przedmiotów i prawie nieograniczone możliwości jej stosowania.

W praktyce przemysłowej procesy obróbki ściernej realizowane są różnymi sposobami, które można podzielić na obróbkę ścierną luźnym i spojonym ścierniwem, w obrębie których wyróżnia się dalsze sposoby, odmiany i rodzaje obróbki.

Niemal każdy z wyszczególnionych sposobów ma technicznie i ekonomicznie uzasadniony zakres zastosowania, w którym należałoby go polecać lub umożliwia realizację takich operacji, które innymi sposobami byłyby bardzo trudne lub niemożliwe do wykonania.

Rozdział niniejszy zawiera pełen przekrój narzędzi wykorzystywanych w procesie cięcia, szlifowania i polerowania powierzchni metali: ściernice organiczne do cięcia i szlifowania, ściernice lamelowe, narzędzia ścierne spojone ceramiczne i żywiczne, tarcze diamentowe, frezy z węglików spiekanych oraz szeroką gamę materiałów ściernych nasypowych.

MECHANICZNA OBRÓBKA POWIERZCHNI STALI NIERDZEWNYCH

Pod pojęciem stali nierdzewnych kryje się obecnie ponad 120 różnych gatunków stali, które zawierają w swoim składzie chemicznym co najmniej 12% chromu. Chrom zawarty w stali reagując z tlenem z otoczenia tworzy cienką warstwę pasywacyjną. Główną cechą stali nierdzewnych i kwasoodpornych jest duża odporność na działanie wielu agresywnych środowisk korozyjnych.

Zapotrzebowanie przemysłu na stal nierdzewną nieustannie wzrasta od ponad 30 lat i praktycznie nie ma już dziedziny, w której by ona nie występowała. Produkcja urządzeń i aparatury dla przemysłu chemicznego, papierniczego, spożywczego oraz armatury, mebli kuchennych czy elementów wyposażenia wnętrz to tylko niektóre przykłady wykorzystania tego materiału. Pomimo, iż większość producentów stali nierdzewnej oferuje swoje wyroby z wysoką jakością powierzchni, to jej ostateczna obróbka szlifierska i polerska jest nadal w wielu przypadkach nieunikniona.

Przystępując do prac szlifierskich przy stalach nierdzewnych należy pamiętać o kilku zasadniczych sprawach.

Gwarancją kwasoodporności stali jest utworzona z tlenków stali warstwa pasywacyjna. Cząsteczki żelaza pochodzące z obróbki mechanicznej, cięcia termicznego lub z tarcz szlifierskich zanieczyszczonych stalami niestopowymi, korodują w wilgotnym powietrzu i naruszają warstwę pasywacyjną ograniczając tym samym odporność korozyjną stali. Wady powierzchniowe spowodowane niewłaściwym szlifowaniem zwiększają chropowatość powierzchni, która sprzyja osadzaniu się zanieczyszczeń zwiększając ryzyko korozji.

Zawsze należy stosować właściwe materiały szlifierskie nie zawierające wtrąceń żelaza. Nie należy używać również materiałów, które zostały użyte wcześniej do stali niestopowej. Obecnie używa się wyłącznie materiałów ściernych syntetycznych, nie zawierających cząstek minerałów mogących powodować korozję międzykrystaliczną. Powszechnie stosowane materiały to tlenek aluminium oraz cyrkon.

Obrabianą powierzchnię należy utrzymywać w jak najniższej temperaturze. Przewodność cieplna stali kwasoodpornej jest około 3-krotnie niższa niż stali węglowej. Próby przyspieszenia pracy poprzez zwiększenie nacisku czy też prędkości obrotowej może spowodować przegrzanie materiału i w konsekwencji doprowadzić do wytworzenia się przebarwień lub odkształceń. Materiały szlifierskie pracujące z nadmierną prędkością obrotową ulegają przyspieszonemu zużyciu, tak więc niezwykle istotne jest prawidłowe dobranie urządzeń szlifierskich tak, aby charakteryzowały się optymalną liczbą obrotów. Należy pamiętać, iż producenci podają na materiałach szlifierskich obroty maksymalne, natomiast obroty optymalne są na ogół o około 30% niższe. I tak przykładowo dla materiałów takich jak włóknina czy płótno ścierne o średnicy 30-50 mm zalecane obroty to 9.000-14.000 obr/min, dla średnicy 50-100 mm to 4.000-9.000 obr/min, a dla 100-160 mm to 2.000-4.000 obr/min.

Obróbka ściernicami listkowymi stali nierdzewnych

Istnieje wiele odmian obróbki narzędziami ściernymi nasypowymi, wśród których najpopularniejsze jest szlifowanie ściernicami listkowymi. Proces szlifowania ściernicami listkowymi, jako narzędziami najbardziej elastycznymi stosowany jest do obróbki przedmiotów zarówno o prostych, jak i złożonych kształtach.

Ściernice listkowe wykonywane są z przeznaczeniem do pracy obwodem oraz czołem narzędzia. Ich cechą charakterystyczną jest bezudarowa praca na krawędziach i w kątach oraz duży wybór rozmiarów i uziarnienia dla różnych rodzajów prac. Z uwagi na pracę ze zróżnicowanymi obrotami w zależności od średnicy ściernicy, idealnym napędem są szlifierki z wałkiem giętkim ze zmiennymi prędkościami obrotowymi.

Obróbka taśmami bezkońcowymi stali nierdzewnych

Następnym popularnym sposobem obróbki stali nierdzewnych materiałami nasypowymi jest szlifowanie taśmą bezkońcową. Odbywa się ono najczęściej na szlifierkach stacjonarnych, taśmowych ręcznych lub na specjalnych przystawkach. Układ napędowy takich urządzeń składa się na ogół z rolki napędowej oraz napinającej. Oprócz podstawowej roli związanej z nadaniem narzędziu odpowiedniej prędkości obrotowej może on spełniać jeszcze kilka innych funkcji pomocniczych, takich jak: odpowiednie napinanie taśmy na rolkach, sterowanie położeniem taśmy czy profilowanie taśmy do kształtu obrabianego przedmiotu.

Szczególnie uniwersalne są przystawki bezkońcowe do szlifierek kątowych elektrycznych, pneumatycznych oraz do wałków giętkich produkowane m.in. przez szwajcarską firmę SUHNER. Zróżnicowane kształty ramion kontaktowych oraz różne szerokości kółek prowadzących umożliwiają wyszlifowanie i wypolerowanie trudno dostępnych miejsc, drobnych elementów lub precyzyjnych spawów pachwinowych. Szczególnie przydatne okazują się przy obróbce stali nierdzewnej, gdzie liczy się końcowy efekt wizualny, np. przy produkcji balustrad ze stali nierdzewnej lub elementów armatury spożywczej czy farmaceutycznej. Wykorzystując specyficzne kształty ramion kontaktowych i profili kół prowadzących można bez problemów prowadzić obróbkę szlifierską rur i prętów, fazować krawędzie czy wchodzić w profile zamknięte. Do dyspozycji jest cała gama taśm bezkońcowych wykonanych z płótna ściernego i włókniny o szerokości od 3 mm.

Do ciężkich prac szlifierskich szczególnie przydatne są duże przystawki na taśmy bezkońcowe o szerokości do 63 mm i długości 950 mm. Ponieważ wymagają szlifierek o dużej mocy najlepszym dla nich napędem są duże szlifierki elektryczne z wałkiem giętkim typu ROTOFERA i ROTAR o mechanicznie regulowanych obrotach i mocy do 3,2 kW produkowane przez szwajcarską firmę SUHNER.

Obróbka włókninami szlifierskimi stali nierdzewnych

Włókniny szlifierskie są nowym, trójwymiarowym wyrobem ściernym. Podłoże włókniny wykonane jest z niesplecionych włókien syntetycznych, które cechuje duża odkształcalność i odporność na działanie płynów obróbkowych. Do włókien przyczepione są, za pomocą żywic, drobne cząstki ścierne składające się z ziaren ściernych i spoiwa. Cząstki te są rozmieszczone równomiernie w przestrzeni wyrobu, tworząc bardzo korzystną strukturę w czasie obróbki. Materiały ścierne stosowane do budowy włóknin to ziarna z elektrokorundu, węglika krzemu, krzemienia, granatu lub talku specjalnego.

Główne zalety włóknin to:

równomierne rozmieszczenie ziaren ściernych,

brak uszkodzeń i przypaleń obrabianej powierzchni,

przejęcie zabrudzeń z obrabianej powierzchni (przedmiot jest obrabiany przez czystą włókninę),

łatwość dopasowania się do skomplikowanych kształtów.

Urządzenia szlifierskie do obróbki stali nierdzewnych

Specyfika obróbki stali nierdzewnej może przynosić niekiedy problemy z doborem odpowiednich napędów. Wymagane są bowiem obroty zarówno wysokie, jak i niskie (praca frezami lub włókninami szlifierskimi), a także i duża moc niezbędna np. przy długotrwałych wykończeniowych pracach polerskich.

Z uwagi na ogólnie znane słabe punkty urządzeń elektrycznych jednofazowych (mała odporność na długotrwałą pracę pod dużym obciążeniem) idealnym napędem są indukcyjne silniki trójfazowe izolowane od kurzu i zapylenia z wałkiem giętkim przenoszącym moment obrotowy. Pełną ofertę szlifierek trójfazowych z wałkiem giętkim prezentuje szwajcarska firma SUHNER od 80 lat rozwijająca i produkująca ten typ urządzeń. Oferuje ona urządzenia o mocy od 0,5 kW do 3,2 kW o obrotach 850-40.000/min., niewrażliwe na obciążenia, mogące pracować w sposób ciągły w systemie trójzmianowym.

Przykładem wszechstronności i wytrzymałości tego typu urządzeń jest najbardziej popularna i najczęściej sprzedawana szlifierka z wałkiem giętkim ROTOFERA F10 firmy SUHNER o mocy 1 kW. Produkowana od 60 lat jest znana i ceniona przez wielu odbiorców przede wszystkim z tytułu uniwersalności oraz niezawodności i długowieczności. Mechaniczna redukcja obrotów umożliwia pracę z siedmioma prędkościami od 850 do 12.000 obr/min. Zastosowanie wałka giętkiego przenoszącego napęd na lekki uchwyt końcowy sprawia, iż praca jest lżejsza i bardziej efektywna niż standardowymi szlifierkami elektrycznymi. W zależności od potrzeb można stosować wałki giętkie o różnych średnicach i długościach. Gama uchwytów i przystawek do wałka giętkiego mogących pracować z Rotoferą jest bardzo duża. Najczęściej stosowane to uchwyt prosty pod narzędzia trzpieniowe o średnicach trzpieni od 3-12 mm, analogiczny uchwyt kątowy, przystawka kątowa do cięcia i szlifowania, przystawka kątowa do szlifowania na mokro, przystawka na taśmy bezkońcowe o różnych długościach i szerokościach, głowica matująca i bęben pneumatyczny. Dzięki w/w oprzyrządowaniu można wykonywać takie operacje jak szlifowanie, cięcie, zdzieranie, gratowanie, wiercenie, polerowanie, matowanie, szczotkowanie, itp. Dodatkową zaletą urządzenia jest brak wibracji oraz niski poziom hałasu podczas pracy wynoszący 79 dB. Jedyną czynnością serwisową jest okresowe smarowanie wkładu wałka giętkiego.

Nowością w ofercie firmy SUHNER są dwa nowe napędy szlifierskie do wałka giętkiego typu ROTOMAX. Opracowane w ostatnich latach przez zespół szwajcarskich inżynierów stanowią odpowiedź na wciąż rosnące wymagania ze strony profesjonalnych użytkowników.

Pierwszy z nich ROTOMAX 1,5 kW jest urządzeniem zasilanym przez prąd jednofazowy 220 V. Płynna regulacja obrotów umożliwia pracę w zakresie 500 - 15 000 obr/min. Moc wyjściowa 1,5 kW gwarantuje bezproblemową pracę w większości przypadków obróbki szlifierskiej.

Drugie urządzenie ROTOMAX 3,5 kW to już prawdziwy "kombajn" szlifierski. Dwa napędzane wałki giętkie mogą pracować na obrotach w zakresie 500 - 25 000 obr/min. Możliwość przyłączenia wszystkich dostępnych przystawek szlifierskich oraz moc wyjściowa 3,5 kW sprawia, iż nie ma dla niego zadań nie do wykonania.

Generalnie proces szlifowania i polerowania materiałów nierdzewnych nie jest prosty i czasami wymaga stosowania specjalistycznych materiałów i urządzeń. Dlatego też istnieją firmy takie jak SUHNER, które wyspecjalizowały się w konstruowaniu i produkcji ręcznych narzędzi i materiałów szlifierskich do obróbki powierzchni. Ich celem jest najwyższa jakość dostarczanych wyrobów, bezpośredni kontakt z klientem na miejscu wraz z pokazaniem technologii i możliwości urządzeń oraz praktyczne rozwiązywanie problemów klienta.

Podział obróbki ściernej:

Ścierniwem spojonym - szlifowanie ścierniwem o spoiwie żywicznym lub ceramicznym; szlifowanie materiałami ściernymi nasypowymi(płótna i papiery ścierne); szifowanie pastami szlifierskimi; szlifowanie i polerowanie materiałami z włókniny szlifierskiej

Ścierniwem luźnym - docieranie; obróbka udaroo-, tłoczno-, wibracyjno-rotacyjna; obróbka aero-ścierna; obróbka strumieniowo ścierna

Obróbka skrawaniem-ścierna

Obróbka ścierna stanowi odmianę obróbki skrawaniem. W procesach obróbki ściernej naddatki obróbkowe są usuwane przez dużą liczbę ziarn ściernych, mających nieregularne kształty oraz dużą liczbę krawędzi i naroży.

W zależności od kształtu szlifowanych powierzchni oraz względnych ruchów ściernicy i przedmiotu rozróżnia się szlifowanie :

wałków, otworów, płaszczyzn, gwintów, kół zębatych, kształtowe i kopiowe

Szlifowanie wałków dzieli się na : kłowe i bezkłowe.

Szlifowanie otworów dzieli się na : zwłykłe, planetarne, bezuchwytowe.

Szlifowanie płaszczyzn dzieli się na : obwodową powierzchnią ściernicy lub czołową powierzchnią ściernicy.

Szlifowanie polega na usuwaniu naddatku obróbkowego za pomocą ściernic. Umożliwia - w odróżnieniu od opisanych dotychczas sposobów obróbki skrawaniem obróbkę materiałów o dużej twardości. Szlifowanie jest stosowane do obróbki zgrubnej z dużą wydajnością oraz do obróbki wykańczającej różnych przedmiotów. Najczęściej jednak jest końcową operacją obróbki skrawaniem; uzyskuje się wówczas dużą dokładność i małą chropowatość powierzchni obrobionej.

Szlifowanie bardzo dokładne można wykonać w piątej klasie dokładności oraz uzyskać chropowatość Ra = 0,32 ¸ 0,16 mm.

Szlifowanie gwintów jest obróbką kosztowną i stosowaną głównie do wykończania dokładnych gwintów wykonanych na przedmiotach hartowanych (sprawdziany do gwintów, doładne śruby przyrządów pomiarowych noże krążkowe do gwintów, gwintowników itp.). Stosuje się następujące metody szlifowania gwintów :

szlifowanie przelotowe pojedyńczą ściernicą (bardzo dokładna)

szlifowanie przelotowe ściernicą z zastosowaniem zaskoku (gwintowniki, frezy modułowe)

szlifowanie wgłębne ściernicą wielokrotną

szlifowanie wzdłużne ściernicą wielokrotną stożkową (gwint o skokach od 6 mm)

szlifowanie wzdłużne dwuprzejściowe (gwinty długie)

Szlifowanie uzębień - stosuje się do kół zębatych utwardzanych metodami obróbki cieplnej. Dzieli się je na :

Szlifowanie kształtowe

Szlifowanie obwiedniowe

Szlifowanie ślimakiem ściernym (ściernica ślimakowa)

Szlifowanie kształtowe odznacza się wieloma zaletami jest ono wydajniejsze od metod obwiedniowych, umożliwia szlifowanie kół o małych modułach, zezwala na dokonanie poprawek.

Szlifowanie obwiedniowe uzębień - najbardziej rozpowszechniona jest metoda Maaga, umożliwiająca obróbkę uzębień prostych i śrubowych kół walcowych. Metoda ta opiera się na zasadzie współpracy koła walcowego z zębatką.

Szlifowanie ślimakiem ściernym jest najbardziej wydajną obróbką szlifowania kół walcowych o uzębieniu prostym lub śrubowym. Obróbka jest wykonywana na szlifierkach typu Reishauer lub Matrix.

Szlifowanie - ostrzenie narzędzi jest ważnym elementem obróbki ściernej dokładnościowo - gładkościowej. Odpowiednie naostrzenie, dotarcie lub dogładzenie ostrza narzędzia gwarantuje uzyskanie odpowiedniej gładkości obrabianego materiału.

Gładzenie - nazywane również honowaniem jest stosowane głównie jako wykańczająca obróbka bardzo dokładnych otworów walcowych. Narzędziami do gładzenia są głowice wyposażone w kilka, a nawet w kilkadziesiąt osełek. Gładzenie umożliwia dużej dokładności wymiarowej (tolerancja wykonania otworów 25 ¸5 mm.) i małej (Ra = 0,32 ¸ 0,04 mm. ) chropowatości powierzchni otworów

Dogładzanie oscylacyjne (superfinisz) jest stosowane do obróbki wykańczającej powierzchni wewnętrznych i zewnętrznych, od których jest wymagana bardzo mała chropowatość (Ra= 0,08 ¸0,01 mm.) i duża nośność. Narzędziami do dogładzania oscylacyjnego są głowice wyposażone w drobnoziarniste osełki ścierne. Dogładzanie oscylacyjne jest bardzo wydajne, czas dogładzania powierzchni wynosi od kilkunastu do kilkudziesięciu sekund.

Obróbka ścierna luźnym ścierniwem

Docieranie kół zębatych stosuje się w celu zmniejszenia chropowatości ich powierzchni. Zabieg ten stosuje się głównie do kół po obróbce cieplnej, których zęby nie są szlifowane. Docieranie przeprowadza się za pomocą drobnoziarnistego proszku elektrokorundowego tworzącego zawiesinę w nafcie lub w smarze. Rolę docieraka spełnia koło zębate wykonane z żeliwa. Można również docierać parami współpracujące ze sobą koła zębate.

Docieranie (lapping) polega na wygładzeniu za pomocą luźnego materiału powierzchni uprzednio obrobionej szlifowaniem. Materiał ścierny, w postaci zawiesiny proszku ściernego w oleju lub nafcie, wprowadza się między powierzchnię narzędzia a powierzchnię przedmiotu. Narzędzie do docierania, zwane docierakiem, wykonuje się z materiału o mniejszej twardości od obrabianego przedmiotu, np. z żeliwa, miedzi, ołowiu, drewna. Kształty docieraków zależą od kształtów docieranych powierzchni i mogą być np. płaskie, okrągłe, pierścieniowe.

Proces docierania polega na usuwaniu mikronierówności powierzchni przez ziarna proszku ściernego wbite pod niewielkim naciskiem w powierzchnię roboczą docieraka. Docieranie może odbywać się ręcznie lub mechanicznie na obrabiarkach zwanych docierarkami. Metodą docierania można obrabiać wszystkie metale, z wyjątkiem miękkich stopów łożyskowych. Docieranie znajduje szerokie zastosowanie w przemyśle samochodowym.

Wygładzanie polega na zmniejszeniu chropowatości powierzchni obrobionego przedmiotu. Rozróżnia się wygładzanie:

Strumieniowo-ścierne, rotacyjne, wibracyjne i ultradźwiękowe.

Wygładzanie strumieniowo-ścierne, nazywane jest również polerowaniem hydrodynamicznym. Do dyszy jest doprowadzana mieszanina ścierna (ścierniwo i woda z dodatkiem antykorozyjnym) oraz powietrze o ciśnieniu 30-100 Mpa. Strumień uderzający w obrabianą powierzchnie powoduje skrawanie mikronierówności oraz zgniot warstwy wierzchniej. Wygładzanie to umożliwia uzyskanie powierzchni o chropowatości Ra=0,04um pod warunkiem, że przed wygładzaniem chropowatość

nie przekraczała 0,16 um.

Wygładzanie rotacyjno - wibracyjne polega na umieszczeniu w zbiorniku zawierającym mieszaninę ścierną przedmiotu. Zbiornik wykonuje ruch obrotowy lub planetarny(rotacyjne) albo poddawany wstrząsom(wibracyjne). Parametry ruchu zbiornika są tak dobrane, by występowało bezustanne przemieszczanie się przedmiotów i ścierniwa, co powoduje ścieranie nierówności powierzchni przedmiotów. Wygładzanie wibracyjne trwa krócej niż rotacyjne. Obie odmiany są stosowane w produkcji masowej.

Wygładzanie ultradźwiękowe nazywane również wygładzaniem udarowo-ściernym. We wsadzie wypełniającym zbiornik są wywoływane drgania ultradźwiękowe. Cząstki ścierniwa, mające dużą energie kinetyczną, usuwają nierówności z obrabianej powierzchni. Wygładzanie ultradziwiękowe jest stosowane w produkcji masowej do obróbki małych przedmiotów o skomplikowanych kształtach, wykonywanych z twardych i kruchych materiałów.

Wyładzanie chemiczno-ścierne jest wykonywane w kąpielach aktywnych chemicznie (CuSo4 , Fe2 (So4 )3 , HCL i innych) z zawiesiną twardych materiałów ściernych z użyciem narzędzia w kształcie tarczy ze stali kwasoodpornej. Wirujące narzędzie za pomocą ścierniwa usuwa z płaskich powierzchni przedmiotu kruche warstwy powstające w aktywnej kąpieli. Obróbka ta jest stosowana do ostrzenia narzędzi z węglików spiekanych, bez obawy, że wystąpią pęknięcia.

Polerowanie umożliwia uzyskanie powierzchni o bardzo małej chropowatości i dużym połysku. Polerowanie wykonuje się w kilku zabiegach, podczas których są stosowane pasty polerskie o coraz mniejszych wymiarach ziaren ściernych. Polerowanie jest stosowane raczej do wykańczania powierzchni swobodnych, często elementów dekoracyjnych. Rozróżniamy polerowanie ręczne oraz mechaniczne na maszynach zwanych polerkami.

Obróbka erozyjna

Wraz z rozwojem techniki rosną wymagania dotyczące kształtów, dokładności wymiarowej oraz chropowatości powierzchni elementów urządzeń technicznych. Ponadto coraz częściej są stosowane materiały o korzystnych własnościach konstrukcyjnych (np. stopy tytanu), lecz o złej skrawalności. W związku z tym w ostatnim trzydziestoleciu opracowano i wdrożono do praktyki przemysłowej wiele metod obróbki materiałów trudno skrawalnych. Metody te - nazywane ogólnie obróbką erozyjną - charakteryzują się tym, że usuwanie zbędnych warstw materiału następuje na skutek erozji-ubywania drobnych jego cząstek, niedostrzegalnych okiem nie uzbrojonym.

Obróbka elektroerozyjna - obróbka erozyjna, w której wykorzystuje się zjawisko erozji elektrycznej, tj. powstawania uszkodzenia materiału pod wpływem wyładowań elektrycznych; wyładowania te występują w płynach roboczych (dielektryk ciekły lub gazowy) między dwiema elektrodami: jedną elektrodę stanowi przedmiot obrabiany a drugą jest elektroda robocza.

Obróbka elektroiskrowa - obróbka elektroerozyjna metali polegająca na wykorzystaniu jako źródła erozji niestacjonarnych wyładowań elektrycznych (napięcie i natężenie prądu mają wartości zmienne lub przemienne) zachodzących między przedmiotem obrabianym i erodą (stanowiącymi elektrody), zanurzonymi w ciekłym dielektryku. Obróbka elektroimpulsowa - obróbka elektroerozyjna metali polegająca na wykorzystaniu źródła erozji stacjonarnych wyładowań elektrycznych (napięcie i natężenie prądu mają wartości zmienne lub przemienne) zachodzących między przedmiotem obrabianym i erodą (stanowiącymi elektrody).Drążarka elektroiskrowa - obrabiarka elektroerozyjna do obróbki otworów i wgłębień metodą elektoiskrową Znajduje zastosowanie przy wyrobie i regeneracji matryc, wykrojników, ciągadeł i kokil.

Obróbka elektrochemiczna - obróbka erozyjna polegająca na wykorzystaniu elektro- chemicznego roztwarzania, tj. agresywnego działania roztworów kwaśnych lub zasadowych (elektrolitów) na będące z nimi w kontakcie metale, oraz prądu elektrycznego, który poprzez wywoływanie odpowiedniego napięcia pomiędzy elektrodą roboczą (katodą) i przedmiotem obrabianym (anodą) przyczynia się do intensyfikacji procesu.

Obróbka elektrolityczna - obróbka elektrochemiczna polegająca na wykorzystaniu jedynie energii reakcji chemicznych zachodzących pod wpływem energii elektrycznej.

Obróbka strumieniowa - sposób obróbki erozyjnej polegający na wykorzystaniu strumienia cząstek (np. elektronów, jonów, fotonów) o wysokim stopniu koncentracji energii kinetycznej zamieniającej się w cieplną po zetknięciu się z przedmiotem obrabianym, co wywołuje gwałtowny miejscowy wzrost temperatury (powyżej temperatury topnienia) materiału i w efekcie odparowywanie materiału w danym punkcie.

Obróbka elektronowa - obróbka strumieniowa polegająca na wykorzystaniu strumienia elektronów do wywołania erozji. Proces ten jest przeprowadzany w wysokiej próżni.

Obróbka jonowa, obróbka plazmowa - obróbka strumieniowa polegająca na wykorzystaniu strumienia jonów do wywołania erozji obrabianego materiału.

Obróbka fotonowa, obróbka laserowa - obróbka strumieniowa polegająca na wykorzystaniu wiązki światła (strumienia fotonów) monochromatycznego wysyłanego przez laser. Obróbka ta stosowana jest do wykonywania precyzyjnych i bardzo drobnych wgłębień, otworów i przecięć w materiałach trudno skrawalnych.

Obróbka strugą cieczy - obróbka polegająca na usuwaniu określonej objętości materiału strugą cieczy o bardzo wysokim ciśnieniu.

EROZYJNA OBRÓBKA

obróbka materiałów polegająca na kształtowaniu przedmiotu lub podwyższaniu jakości jego powierzchni przez usuwanie kolejnych warstw materiału z wykorzystaniem zjawiska erozji wywołanej oddziaływaniem na obrabianą powierzchnię różnych postaci energii. Ze względu na rodzaj energii stanowiącej podstawę procesu wyróżnia się trzy podstawowe metody o.e.: OBRÓBKĘ ELEKTROEROZYJNĄ - z zastosowaniem impulsowych wyładowań elektr. niestacjonarnych pod względem napięcia i natężenia prądu (obróbka elektroiskrowa) lub stacjonarnych izoenergetycznych albo o zmiennej energii (obróbka elektroimpulsowa); OBRÓBKĘ ELEKTROCHEMICZNĄ- z usuwaniem zbędnego materiału ze szczeliny roboczej za pomocą wtłaczanego do niej elektrolitu (obróbka strumieniowa) albo za pomocą tarczy szlifierskiej pełniącej jednocześnie rolę elektrody (obróbka elektrochemiczno-ścierna); OBRÓBKĘ STRUMIENIOWO-EROZYJNĄ, w ramach której erozja następuje pod wpływem energii przekazywanej przez skoncentrowaną wiązkę elektronów (obróbka elektronowa) lub z wykorzystaniem strumienia zjonizowanego gazu, czyli plazmy (obróbka jonowa, zwana też plazmową) albo z zastosowaniempromieniowania świetlnego emitowanego przez laser (obróbka fotonowa, inaczej zwana laserową), czy też wysokociśnieniową strugą cieczy (obróbka strugą cieczy). W zakres o.e. wchodzą także: metoda obróbki anodowo-mechanicznej (termoelektrolitycznej), wykorzystująca zjawiska erozji elektr. i elektrochemicznej w połączeniu z mechanicznym usuwaniem osłabionych tymi procesami warstw materiału; elektropolerowanie (polerowanie elektrolityczne); trawienie kształtowe, tj. chem. rozpuszczanie warstw materiału w miejscach niezabezpieczonych powłoką ochronną oraz obróbka termiczno-wybuchowa, polegająca na usuwaniu elementów powierzchni, np. zadziorów po skrawaniu, przez ich spalenie, następujące w temp. rzędu 3500oC podczas eksplozyjnej reakcji termicznej mieszanki wodoru z tlenem. Metody o.e. stosowane są gł. do wytwarzania wyrobów o skomplikowanych kształtach (matryce, wykrojniki, niektóre narzędzia do obróbki skrawaniem, łopatki turbin itp.), w szczególności z materiałów trudnoskrawalnych, np. z węglików spiekanych lub stali hartowanej.

SZLIFOWANIE

Szlifowanie-jest to obróbka skrawaniem za pomocą tarcz ściernych zwanych ściernicami. Szlifowanie ma na celu nadanie obrabianym powierzchniom żądanej gładkości. Obrabiarki przeznaczone do obróbki za pomocą ściernic nazywają się szlifierkami.

Ściernica jest to bryła obrotowa, na przykład w postaci tarczy, garnczka, talerza, pierścienia, lub krążka wykonana z drobnych ziarn ścierniwa, którym najczęściej jest karborund lub elektrokorund, połączonych spoiwem.

ZASADY SZLIFOWANIA

Skrawanie następuje wskutek tego, że wystające ostre krawędzie ziarn ściernych wirującej ściernicy zaczepiają o obrabianą powierzchnię i skrawają z niej cienką warstwę materiału. Zwykle warstwa ta wynosi 0,005-0,001 mm.

Podczas szlifowania wydziela się duża ilość ciepła. Nagrzewanie się powierzchni szlifowanych do wysokiej temperatury może mieć wpływ na powstawanie naprężeń w materiale lub nawet być przyczyną zmiany jego struktury. To szkodliwe zjawisko powoduje, że przedmioty szlifowane powinny być intensywnie chłodzone.

Podczas obróbki szlifowaniem szybkość skrawania określa się nie w metrach na minutę, lecz w metrach na sekundę. Szybkość skrawania przy szlifowaniu można w przybliżeniu uważać za prędkość obwodową ściernicy.

Szybkość skrawania, a więc i prędkości obrotowe ściernic są bardzo duże. W razie małej szybkości skrawania ściernica zaciera się opiłkami z obrabianego materiału i przestaje szlifować.

Ze względu na bardzo szybki ruch obrotowy ściernic powstają w nich podczas tego ruchu znaczne naprężenia, dlatego też muszą mieć one odpowiednią wytrzymałość.

Niezależnie od tego osadzenie ściernicy na wrzecionie szlifierki powinno być bardzo staranne. W otworze ściernicy umocowana jest tuleja pośrednicząca, wykonana z ołowiu lub niekiedy ze stopionej siarki. Otwór tej tulei jest dokładnie dopasowany do średnicy czopa wrzeciona. Ściernica nasadzona na czop wrzeciona jest ściśnięta nakrętką za pośrednictwem tarcz dociskowych i podkładek z tekstury, skóry lub gumy. Ten sposób umocowania tarczy umożliwia jej wyrównoważenie, co pozwala unikać drgań tarczy.

Ze względu na dużą dokładność szlifowania stosuje się je jako obróbkę wykańczającą.

RODZAJE SZLFIEREK

Szlifierki podobnie jak tokarki , dzielimy na następujące trzy grupy:

-Szlifierki ogólnego przeznaczenia,

-Szlifierki specjalizowane,

-Szlifierki specjalne.

Do szlifierek ogólnego zastosowania zalicza się: szlifierki kłowe i bezkłowe do wałków; szlifierki do otworów zwykłe, planetarne i bezkłowe; szlifierki do płaszczyzn obwodowe i czołowe.

Do szlifierek specjalizowanych zalicza się: szlifierki taśmowe, szlifierki wygładzarki (honownice), szlifierki dogładzarki, szlifierki docieraczki

Do szlifierek specjalnych zalicza się: szlifierki do walców, szlifierki do zaworów i gniazd zaworowych, szlifierki do wałów korbowych, szlifierki-ostrzałki.

Powszechnie znanymi i najczęściej spotykanymi w praktyce szlifierkami są szlifierki kłowe do wałków, szlifierki do płaszczyzn i szlifierki-ostrzaczki.

SZLIFIERKI KŁOWE

Szlifierki te przeznaczone są do szlifowania wałków.

Zasada pracy szlifierki tego typu:

- przedmiot szlifowany umocowany jest w kłach na stole szlifierki. Za pośrednictwem zabieraka ruch obrotowy wrzeciona przenosi się na przedmiot. Szybkość tego ruchu jest w stosunku do szybkości ruchu tarczy nieduża i wynosi zależnie od rodzaju obróbki i materiału 10-40 m/min. Ponadto przedmiot wraz ze stołem przesuwa się ruchem wzdłużnym z określoną szybkością p mm na 1 obrót. Ściernica napędzana silnikiem wykonuje ruch obrotowy zaznaczony strzałką. Po dosunięciu obracającej się ściernicy do materiału i zagłębieniu jej na głębokość skrawania g uruchomienie posuwu wzdłużnego umożliwia oszlifowanie wałka. Po nastawieniu mechanizmów praca przebiega samoczynnie. Stół samoczynnie zmienia kierunek posuwu wzdłużnego tyle razy, ile potrzeba do oszlifowania wałka na nastawioną średnicę, a wrzeciennik przy każdej zmianie tego kierunku otrzymuje posuw wgłębny, równy głębokości skrawania.

Stosowane są następujące posuwy wzdłużne (na 1 obrót przedmiotu) podczas szlifowania wałków:

-2/3 - 3/4 szerokości ściernicy - do zdzierania stali,

-3/4 - 5/6 szerokości ściernicy - do zdzierania żeliwa,

-1/4 - 1/3 szerokości ściernicy - do wykańczania.

Szlifierki te mają dwa silniki elektryczne: jeden napędza wrzeciennik, a drugi głowicę szlifierską ze ściernicą.

SZLIFIERKI DO PŁASZCZYZN

- przeznaczone są one do szlifowania powierzchni płaskich obwodem lub czołem ściernicy i stąd podział tych szlifierek na obwodowe i czołowe.

Szlifierki obwodowe mniej nagrzewają materiał szlifowany, dlatego stosuje się je do cienkich przedmiotów. Szlifowanie na nich przebiega na sucho dlatego muszą być wyposażone w wyciągi pyłu. Na stole szlifierskim jest zwykle umieszczony uchwyt magnetyczny lub elektromagnetyczny, który służy do przytrzymania przedmiotów podczas szlifowania.

Budowa uchwytu elektromagnetycznego: w korpusie uchwytu umieszczone są cewki wytwarzające pod wpływem przepływajacego prądu pole magnetyczne. Linie sił pola magnetycznego zamykają się poprzez przedmiot i przyciągają go do powierzchni płyty uchwytu. Wyłączenie prądu umożliwia zdjęcie przedmiotu z uchwytu. Uchwyty te służą do mocowania przedmiotów z materiałów ferromagnetycznych.

SZLIFIERKI-OSTRZAŁKI

-szlifierki te przeznaczone są do ostrzenia narzędzi produkowanych oraz stępionych w czasie pracy. Dzielą się na:

-Ostrzałki do noży tokarskich i strugarskich,

-Ostrzałki do wierteł krętych,

-Ostrzałki do narzędzi wieloostrzowych, jak frezy, rozwiertarki itp.

-Ostrzałki uniwersalne.

Szlifierka-ostrzałka uniwersalna umożliwia ostrzenie na niej różnych narzędzi dzięki wyposażeniu jej w specjalne przyrządy. Stół tej szlifierki ma posuw wzdłużny i nastawny posuw poprzeczny. Na górnej powierzchni stołu osadzona jest płyta skrętna, którą można ustawiać pod kątem. Na kolumnie zamocowany jest wrzeciennik szlifierki ze ściernicą napędzany własnym silnikiem. Wrzeciennik ten może być skręcany pod dowolnym kątem i podnoszony lub opuszczany zależnie od wymiaru ostrzonego narzędzia. Na stole mogą być ustawiane koniki do zamocowania przedmiotów w kłach lub wrzeciennik przedmiotu obrabianego napędzany własnym silnikiem.

Na szlifierkach tych można szlifować wałki i stożki oraz powierzchnie natarcia w ostrzach prostych i śrubowych.

Obróbka elektroerozyjna

W obróbce elektroerozyjnej usuwanie materiału z części obrabianej następuje w wyniku erozji elektrycznej zachodzącej w czasie wyładowań elektrycznych pomiędzy elektrodami zanurzonymi w dielektryku. Jedną z elektrod jest materiał obrabiany (PO), a drugą - eroda, nazywana też elektrodą roboczą (ER). Obróbce elektroerozyjnej podlegają praktycznie wszystkie materiały przewodzące prąd elektryczny tj. wszystkie metale i ich stopy oraz duża grupa materiałów niemetalowych i kompozytowych z ceramicznymi włącznie.

Najprościej rzecz ujmując by zjawisko mogło mieć miejsce spełnione muszą być następujące warunki:

-elektroda i przedmiot obrabiany wykonane są z materiałów przewodzących prąd.

-elektroda musi być oddzielona od materiału dielektrykiem (woda dejonizowana, nafta kosmetyczna, olej transformatorowy) czyli materiałem o bardzo niskiej przewodności.

-napięcie wytworzone w szczelinie pomiędzy materiałem a elektrodą musi być na tyle wysokie by wywołać miejscowe przebicie dielektryka i wytworzyć w nim kanał przewodzący prąd.

Obecnie można wyróżnić dwie główne odmiany obróbki elektroerozyjnej, a mianowicie:

drążenie nazywane w skrócie EDM (Electrical Discharge Machining), gdzie elektroda odwzorowuje swój kształt (powiększony o wartość tzw. szczeliny elektroerozyjnej) w materiale wykonując ruch pionowy - w przypadkach prostych, lub ruch złożony (łącznie z obrotem elektrody) - w przypadkach elektrodrążarek nowszej generacji.

wycinanie drutem nazywane WEDM (Wire Electrical Discharge Machining), gdzie elektrodą jest drut przewijany pomiędzy górną a dolną głowicą.

Jako materiał na elektrody w przypadku drążarek wgłębnych stosuje się najczęściej:

- miedź, która posiada bardzo dobrą przewodność cieplną i elektryczną

- grafit, posiadający dobrą przewodność cieplną i bardzo dobrą elektryczną

- miedziowolfram, charakteryzujący się dużo większą od miedzi odpornością na zużycie w procesach erozyjnych

Jako materiał na drut do wycinarek elektroerozyjnych stosowany jest:

-mosiądz, lub mosiądz modyfikowany najczęściej cynkiem

-nowością są druty miedziane z rdzeniem stalowym

Wybór materiału na elektrodę nie jest prosty gdyż uwarunkowany jest z jednej strony tolerancją danej maszyny na dany rodzaj materiału, z drugiej strony możliwością odwzorowania zadanego kształtu w danym gatunku materiału na elektrodę.

2

Wyszukiwarka