METODY PODEJMOWANIA DECYZJI

Metody podejmowania decyzji - modele decyzyjne

Podejmowanie decyzji jest podstawową funkcją kierowania systemem eksploatacji. Dla podjęcia optymalnej decyzji niezbędne jest posiadanie określonego zbioru informacji charakteryzującego system lub jego element, którego dana decyzja dotyczy.

W zakresie decyzyjnym kierowanie eksploatacją powinno:

- znajdować odpowiedzi na pytania

- rozwiązywać problemy

- opracowywać bardziej skuteczne sposoby postępowania lub udowadniać, że aktualna rzeczywistość eksploatacyjna jest najlepsza ze wszystkich możliwych w danych warunkach

Problem decyzyjny rozwiązywany jest według określonego algorytmu wyznaczającego metodę podejmowania decyzji. Proces decyzyjny realizowany jest zazwyczaj z wykorzystaniem modelu decyzyjnego opisującego system, odpowiednio do zastosowanej metody. Proces podejmowania decyzji powinien przebiegać następująco:

Ze względu na sposób i warunki podejmowania decyzji wyróżniamy następujące metody i odpowiadające im modele decyzyjne:

intuicyjne - brak jest danych pozwalających przewidzieć skutki decyzji. Prawdopodobieństwo podjęcia poprawnej decyzji jest zależne od liczby możliwych wyborów i co najwyżej równe 0,5, jeżeli dokonywany jest wybór spośród dwu możliwych rozwiązań,

pragmatyczne (doświadczalne) - decyzja jest wynikiem nabytego doświadczenia podczas wielokrotnego podejmowania decyzji dotyczących analogicznych problemów. Skutki decyzji można na ogół przewidzieć. Określane są także mianem „rutyny zawodowej”,

normatywne - dany i znany jest zbiór decyzji D oraz zbiory warunków determinujących podjęcie określonej decyzji ze zbioru D. Oznacza to, że fakt wystąpienia danego zbioru warunków wymaga jedynie wyboru odpowiedniej decyzji ze zbioru D. Przykład: opracowane przez producentów maszyn instrukcje eksploatacji, szczególnie w zakresie ich obsługiwania,

analityczne - dla podjęcia decyzji wymagają wykonania ciągu operacji logicznych lub matematycznych. Wykonane operacje pozwalają na ocenę skutków decyzji, a więc także i wybór decyzji optymalnej spośród możliwych. Zastosowanie tych metod wymaga ścisłego, formalnego opisu problemu decyzyjnego. Opisem takim jest tzw. matematyczny model decyzyjny MMD = {D, R, Z, F, P} ,którego elementami są:

D - dziedzina modelu - zbiór obiektów (elementów rzeczywistości) i wielkości, których model dotyczy;

R - relacje modelu - zbiór zależności między elementami dziedziny modelu;

Z - założenia modelu - zbiór ograniczeń nałożonych na dziedzinę i relacje modelu;

F - kryterium modelu (funkcja celu) - kryterium optymalizacyjne podejmowanej decyzji;

P - problem decyzyjny - pytanie, na które model decyzyjny powinien umożliwić udzielenie odpowiedzi.

Matematyczny model decyzyjny budowany jest w trzech etapach:

opis identyfikacyjny - opis danego fragmentu rzeczywistości pozwalający na określenie dziedziny i relacji modelu;

opis problemowy - pozwala na sformułowanie problemu, sporządzenie listy pytań, przyjęcie założeń i kryterium podejmowania decyzji;

opis matematyczny - sprowadza się do przedstawienia w języku matematyki poszczególnych elementów modelu.

W szczególności matematyczne modele decyzyjne w kierowaniu eksploatacją maszyn bazują na metodach:

programowania liniowego

programowania sieciowego

programowania dynamicznego

teorii obsługi masowej

teorii gier

ekspertów - stosowana do rozwiązywania złożonych problemów decyzyjnych, gdy dla podjęcia właściwej decyzji niezbędne jest uzyskanie opinii eksperta (lub ekspertów) w danej dziedzinie. Pozyskiwanie opinii ekspertów jest organizowane przez decydenta i może mieć różne formy:

dyskusja z ekspertem lub bezpośrednia dyskusja wielu ekspertów w danej dziedzinie;

pozyskiwanie opinii ekspertów w postaci odpowiedzi pisemnych na przygotowane wcześniej pytania ankietowe;

uzyskiwanie opinii i propozycji rozwiązań problemu proponowanych przez ekspertów, które ocenia i dokonuje ostatecznego wyboru decydent;

uzyskanie opinii i propozycji rozwiązań ekspertów połączone z wzajemną oceną anonimową lub jawną, co ma tę zaletę, że wielokrotnie umożliwia znaczne zbliżenie stanowisk ekspertów i wypracowanie rozwiązania kompromisowego, zwłaszcza gdy początkowo poglądy ekspertów różnią się znacznie.

Pewną uproszczoną i sformalizowaną formą podejmowania decyzji metodą ekspertów jest zastosowanie komputerowych programów doradczych - systemów ekspertowych.

Kryteria optymalizacji decyzji eksploatacyjnych

Optymalna decyzja powinna w danych warunkach zapewnić postać systemu eksploatacji najefektywniejszą dla celów tej eksploatacji.

Kryteriami optymalizacji decyzji eksploatacyjnych mogą więc być:

- minimalizacja jałowej pracy maszyn

- minimalizacja przestojów maszyn w obsłudze o raz przestojów organizacyjnych

- dopasowanie systemu obsługiwania do potrzeb systemu użytkowania

- dopasowanie struktury rodzajowej i ilościowej parku maszyn do możliwości i zadań systemu użytkowania

- wybór optymalnego sposobu odnowy potencjału eksploatacyjnego parku maszyn

- wybór optymalnego systemu obsługowego i optymalnej metody obsługi maszyn

Pojęcie efektywności można interpretować w różny sposób w zależności od przyjętego kryterium. Kryteria te można podzielić na techniczne, ekonomiczne i niezawodnościowe. Najogólniej można powiedzieć, że efektywność wyrażana jest poprzez stosunek wyniku (efektu) działania do poniesionych kosztów (nakładów) na osiągnięcie danego wyniku działania:

gdzie: E - wskaźnik efektywności (efektywność) działania;

W - uzyskany wynik działania (np. zysk, wydajność, wykorzystanie czasu pracy itp.) - intensywność uzyskiwania rezultatów;

W1 - wskaźnik zysku

W2 - wskaźnik wydajności

W3 - wskaźnik wykorzystania czasu pracy maszyny

W4 - wskaźnik wykorzystania możliwości maszyny

K - koszt poniesiony w celu osiągnięcia wyniku W - intensywność inwestowania;

K1 - koszt konstrukcji i budowy

K2 - koszt eksploatacji

I - nakłady inwestycyjne;

T - parametr normatywny, ustalony w wyniku analizy optymalnego stosunku nakładów inwestycyjnych do kosztów eksploatacji i uwzględniający np. stopy procentowe spłaty kredytów inwestycyjnych;

KE - koszty eksploatacji.

Istnieje względna łatwość określenia efektywności działania, jeżeli efekt i koszt działania mogą być wyrażone wartościowo lub w jednostkach naturalnych.

Wynik działania jest wyrażony za pomocą wielkości charakterystycznych, właściwych dla danego rodzaju działania.

Mierniki efektów działania można podzielić na: syntetyczne (ogólne) i cząstkowe. Mierniki syntetyczne charakteryzują się dużą pojemnością i są przydatne do oceny globalnej danej dziedziny działalności. Mierniki cząstkowe służą do oceny zjawisk jednorodnych, prostych, będących składowymi procesów zachodzących w systemie działania.

Do oceny efektów działania systemu eksploatacji maszyn stosuje się metody i kryteria teorii niezawodności. Efekt działania może być wtedy określony poprzez uzyskany poziom gotowości tych maszyn.

Koszt jest pieniężnym (finansowym) wyrazem celowego i uzasadnionego zużycia określonych nakładów pracy żywej i uprzedmiotowionej dla uzyskania planowanego efektu działania.

Z pojęciem kosztów ściśle związane są pojęcia wydatku budżetowego oraz nakładów. Wydatek budżetowy obejmuje środki finansowe wydatkowane w danym okresie na cele związane z wypełnianiem funkcji systemu. Wydatek budżetowy nie jest równoznaczny z poniesionymi kosztami, np. kosztem staje się część wydatku poniesionego na zakup maszyny równa wielkości jego zużycia w danym okresie (amortyzacji). Nakłady to część zasobów finansowych oraz pracy żywej i uprzedmiotowionej przeznaczona na realizację celu działania. Nakłady stanowią koszty kolejnych etapów działania systemu.

Poprawa efektywności systemu działania jest możliwa poprzez:

optymalizowanie wyników działania - gdy znane (stałe) są nakłady na daną sferę działalności, a nie jest ściśle określony wynik końcowy działania optymalizacja polega na maksymalizowaniu wyników przy danych nakładach;

minimalizowanie nakładów (kosztów) - gdy znane są zadania i określony cel działania, a nie są określone nakłady wzrost efektywności można osiągnąć przez minimalizację nakładów;

maksymalizowanie stosunku wyników do nakładów - optymalizacji podlegają dwa czynniki determinujące efektywność działania jednocześnie. W tym przypadku cele działania są w pewnym zakresie zmienne, a nakłady nieokreślone.

W wielu systemach eksploatacji maszyn wprowadza się dodatkowe mechanizmy kształtowania efektywności, jak: limitowanie i normowanie. Jako limit rozumie się nieprzekraczalną wysokość nakładów ponoszonych na funkcjonowanie systemu i realizację jego celów działania w określonym czasie. W systemie eksploatacji maszyn stosowane są np. limity resursu technicznego (jednostek miary eksploatacji, jednostek energii zasilających maszyny, ilości części wymiennych itp.). Limitowanie wynika z ograniczenia środków finansowych na funkcjonowanie przedsiębiorstwa, a jego celem jest utrzymanie tzw. dyscypliny eksploatacyjnej. Normowanie może dotyczyć zużycia energii zasilających maszyny, wielkości miar eksploatacji maszyn zużytych w ciągu roku, wielkości miar eksploatacji międzyobsługowych i międzyremontowych.

Analiza efektywności działania powinna stanowić integralny czynnik procesu zarządzania tym działaniem. Analiza efektywności zarówno w zakresie efektów jak i kosztów działania jest zadaniem rachunku ekonomicznego. Rachunek ten powinien pełnić funkcje:

analityczne - służące przewidywaniu procesów gospodarczych, budowie optymalnych planów eksploatacji, budowie eksploatacyjnych modeli decyzyjnych (elementy rachunku ekonomicznego efektów eksploatacji jako parametry modeli decyzyjnych);

kontrolne - umożliwiające kontrolę efektów gospodarowania, porównanie wyników i kosztów działalności różnych oddziałów przedsiębiorstwa.

Korzystanie z rachunku ekonomicznego wymaga ścisłego ewidencjonowania niezbędnych informacji obejmujących wszystkie elementy rachunku zarówno po stronie efektów jak i kosztów.

Koszty eksploatacji maszyn mają znaczny udział w całkowitych kosztach funkcjonowania przedsiębiorstwa. Wynikają one z użycia maszyn dla realizacji funkcji przedsiębiorstwa.

Według kryterium rodzaju wykonywanych zadań przez przedsiębiorstwo jako system eksploatacji, koszty eksploatacji można podzielić na koszty:

wykonywania zewnętrznych zadań operacyjnych przedsiębiorstwa;

utrzymywania odpowiednio wysokiego wskaźnika gotowości technicznej (poprzez diagnozowanie, obsługiwanie i naprawianie maszyn oraz odnowę potencjału eksploatacyjnego parku maszyn);

doskonalenia zawodowego pracowników (użytkowników i obsługujących maszyny);

realizacji wewnętrznych zadań operacyjnych, porządkowych i gospodarczych;

działalności organizacyjno-administracyjnej.

Koszty eksploatacji maszyn można podzielić ze względu na rodzaje maszyn oraz działy przedsiębiorstwa.

Koszty działania systemu eksploatacji maszyn składają się z kosztów działania poszczególnych jego podsystemów, wyodrębnionych ze względu na rodzaj procesów jakim podlega maszyna, czyli z kosztów:

użytkowania i diagnozowania ruchowego ciągłego;

diagnozowania ruchowego okresowego i diagnozowania stacjonarnego, obsługiwania i napraw (odnowy);

konserwacji i przechowywania;

obrotu maszynami (przesunięć wewnątrz systemu eksploatacji, zakupu nowych i likwidacji zużytych maszyn).

Według kryterium celi ponoszonych kosztów (podziału rodzajowego kosztów), koszty można podzielić na koszty:

utrzymania personelu (w tym płace);

materiałów i energii, z wyodrębnieniem energii zasilających maszyny;

części wymiennych (podzespoły i zespoły);

amortyzacji;

usług obcych.

Najbardziej ogólny podział kosztów eksploatacji pozwala na wyróżnienie:

bezpośrednich kosztów użytkowania:

kosztów zależnych od czasu użytkowania (utrzymanie personelu użytkującego maszyny, amortyzacja, magazynowanie);

kosztów zależnych od wykonanej pracy (energia i paliwa, wynagrodzenia pracowników użytkujących maszyny, amortyzacja maszyn użytkowych).

bezpośrednich kosztów obsługiwania, naprawy i przechowywania;

materiały techniczne (wkłady filtracyjne, uszczelki, podkładki, plansze, diagramy, papier i tonery do drukarek maszyn, nośniki danych itp.);

smary i płyny eksploatacyjne;

części wymienne;

koszty utrzymania personelu obsługującego maszyny (w tym administracyjnego potrzebnego do funkcjonowania systemu eksploatacji (przedsiębiorstwa));

amortyzacja budynków, maszyn i urządzeń obsługowych;

energia elektryczna, woda, gaz, itp.

kosztów odnowy potencjału eksploatacyjnego zbioru maszyn (naprawa i zakup nowych maszyn użytkowych i obsługowych).

Wymienione składowe kosztów użytkowania mogą wystąpić jednocześnie, stąd też koszt bezpośredni użytkowania nie zawsze ma właściwości addytywne względem parametrów takich, jak czas użytkowania czy wykonana praca.

Koszty obsługiwania i napraw maszyn pozwalają na kontrolę prawidłowości ich wykonywania. Znaczne, gwałtowne zmniejszenie kosztów obsługiwania może świadczyć o zaniechaniu ich wykonywania lub pogorszeniu jakości. Wzrost kosztów napraw może być rezultatem zaniedbań w trakcie obsługiwania lub niskich kwalifikacji użytkowników i obsługujących.

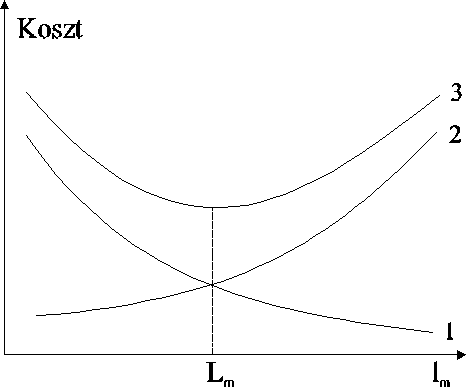

Z punktu widzenia całkowitych kosztów eksploatacji istotne jest właściwe określenie częstości wykonywania obsług maszyn. Przy małej częstości obsług uzyskuje się zmniejszenie kosztów ich realizacji, jednakże konsekwencją tego jest konieczność zwiększenia nakładów na odnowę potencjału eksploatacyjnego. Można więc tak dobrać wielkość międzyobsługowej miary eksploatacji Lm maszyn w danych warunkach eksploatacji, aby całkowity koszt utrzymania potencjału eksploatacyjnego na wymaganym poziomie osiągnął wartość minimalną.

Zależność kosztów eksploatacji od przebiegu międzyosługowego lm:

1. jednostkowy kosztu obsług, 2. jednostkowy kosztu odnowy potencjału eksploatacyjnego,

3. suma kosztów jednostkowych obsługiwania i odnowy.

Koszty składowe konserwacji i przechowywania są analogiczne jak koszty obsługiwania. Ich całkowita wartość jest zależna od przyjętej metody przechowywania. Z trzech podstawowych metod przechowywania maszyn: hermetyzacji, luźnopokrowcowej i pokrowców wielokrotnego użytku, najniższą wartość kosztów zapewnia metoda ostatnia. Z przechowywaniem maszyn związane są także koszty zużycia fizycznego i moralnego.

Główne składniki kosztów całkowitych eksploatacji pojedynczego egzemplarza maszyny to:

koszty zakupu KZ, skorygowane poprzez przyjęcie do obliczeń cen zakupu aktualnych w chwili wyznaczania efektywności lub poprzez przyjęcie ustaleń szacunkowych;

koszty energii zasilających KEN;

sumaryczne koszty obsług, zabiegów konserwacyjnych i napraw bieżących KC;

sumaryczne koszty planowanych napraw odnawiających KN;

inne koszty eksploatacyjno-techniczne KIN, do których należą: koszty usług transportowych, ekspertyz, legalizacji, ubezpieczeń itp.

Całkowite koszty eksploatacji KE można zapisać jako sumę kosztów użytkowania KU i obsługiwania KO: KE = KU + KO = KZ + KEN + KC + KN + KIN

Jednostkowy wskaźnik kosztów eksploatacji jest ilorazem całkowitych kosztów eksploatacji i resursu docelowego RD: ![]()

Charakterystyki i parametry ilościowe eksploatacji maszyn

Każda maszyna może być charakteryzowana przez parametry użytkowe, np. zużycie energii, sprawność, ergonomia, gabaryty, ciężar

Próbując przedstawić charakterystyki ilościowe użytkowania można przyjąć, że każdą realizację użytku opisuje trójka parametrów:

wielkość zużytej przez maszynę miary jej eksploatacji w danym stanie użytkowania L

czas przebywania maszyny w danym stanie użytkowania Tu

ilość wykonanej przez maszynę pracy Q

Oprócz nich można określić:

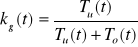

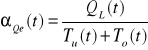

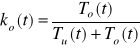

współczynnik gotowości

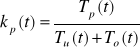

, gdzie To jest czasem przebywania maszyny w stanie obsługiwaniawskaźnik wykorzystania maszyny zdatnej (nie wymagającej obsługi)

, gdzie Tp jest czasem przebywania maszyny w stanie pracywskaźnik wykorzystania maszyny

średni dobowy czas pracy maszyny

czas oczekiwania maszyny zdatnej na użytkowanie (czas biernego postoju w systemie użytkowania) Tu1 (Tu = Tp + Tu1)

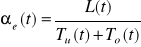

wskaźnik intensywności użytkowania maszyny zdatnej

, gdzie L jest wielkością miary eksploatacji zużytej przez maszynę w czasie twskaźnik intensywności użytkowania (intensywność eksploatacji)

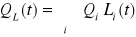

wykonana praca podczas realizacji kolejnych użytków i w okresie t

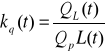

wskaźnik wykorzystania możliwości maszyny

, gdzie

jest teoretyczną ilością wykonanej przez maszynę pracy w warunkach jej ciągłego maksymalnego obciążeniaśrednia wydajność użytkowania maszyny

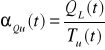

średnia wydajność użytkowania maszyny zdatnej (nie wymagającej obsługi)

koszty użytkowania KU

Proces obsługi maszyn jest procesem losowym, co wynika z różnego zakresu czynności obsługowych i naprawczych i warunków realizacji obsługi - każdemu z wyróżnionych stanów obsługowych można przyporządkować czas trwania będący zmienną losową.

Jako charakterystyki ilościowe procesu obsługi najczęściej wykorzystuje się:

czas przebywania maszyny w danym stanie obsługiwania To

czas wykonywania obsługi maszyny Too

czas oczekiwania maszyny na obsługę (biernego postoju w systemie obsługiwania) To1 (To = Too + To1)

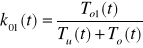

wskaźnik postojów maszyn w obsłudze

;wskaźnik postojów biernych maszyn w obsłudze

, gdzie To1 jest łącznym czasem postojów biernych (bez obsługiwania) w obsłudze, tj. czasem oczekiwania na obsługę.koszty obsługiwania KO

sformułowanie problemu decyzyjnego

stwierdzenie co jest celem eksploatacji

budowa modelu decyzyjnego dla danego systemu eksploatacji

określenie zmiennych decyzyjnych, stałych (parametrów), postaci funkcji celu oraz ograniczeń i warunków początkowych i brzegowych

badanie modelu decyzyjnego

rozwiązywanie modeli symulacyjnych

weryfikacja uzyskanych rozwiązań dla eksploatacji małej próby maszyn

wprowadzenie uzyskanych rozwiązań dla całego systemu eksploatacji

weryfikacja modelu decyzyjnego

opracowanie systemu kontroli

i kontrola działania systemu eksploatacji

Wyszukiwarka