STATYCZNA PRÓBA ROZCIAGANIA:

Statyczną próbę rozciągania przeprowadza się na maszynach wytrzymałościowych zwanych zrywarkami. Obecnie zrywarki budowane są jako maszyny uniwersalne, pozwalające na wykonanie poza rozciąganiem: prób ściskania, zginania, ścinania oraz szeregu innych prób.

Wytrzymałość na rozciąganie (naprężenie normalne w próbce), jest jedną z wielkości opisujących własności mechaniczne materiałów. Jest to największy stosunek siły rozciągającej Fm do pola powierzchni przekroju początkowego próbki: Rm=Fm/S0.

Granica plastyczności jest to naprężenie po osiągnięciu, którego występuje wyraźny wzrost wydłużenia rozciąganej próbki bez wzrostu lub nawet spadku obciążenia: Re=Fe/S0

Według normy PN-EN 10002-1+AC1 rozróżnia się górną granicę plastyczności ReH i dolną granicę plastyczności ReL . Umowną granicę plastyczności wyznaczamy w przypadku, kiedy nie występują wyraźne cechy granicy plastyczności (naprężenie graniczne Rp przy przyroście nieproporcjonalnym)

Rp0,2=F0,2/S0

Umowną granicę sprężystości Rp0,05 nazywamy naprężenie wywołujące w próbce wydłużenie trwałe równe 0,05% długości pomiarowej Rp0,05=F0,05/S0

Względne przewężenie Z określane jest jako iloraz zmniejszania powierzchni przekroju poprzecznego próbki w miejscu rozerwania do powierzchni jej pierwotnego przekroju, wyrażonej w procentach: ![]()

Względne wydłużenie równomierne jest niezależne od długości pomiarowej próbki i wpływu wydłużenia w pobliżu miejsca rozerwania próbki. Dla próbek okrągłych wydłużenie równomierne określa się ze wzoru przybliżonego: ![]()

dr -średnica w połowie dłuższej części próbki po zerwaniu

d0 - początkowa średnica próbki

Do przeprowadzenia próby statycznej rozciągania metali najczęściej stosowane są znormalizowane próbki. Próbki wykonane są metodą obróbki mechanicznej według normy PN-EN 10002-1+AC1, przy czym należy unikać zmiany właściwości materiału próbki na skutek wystąpienia zgniotu lub nagrzania.

W badaniach wykorzystywana jest typowa maszyna wytrzymałościowa o napędzie mechanicznym. W maszynie wytrzymałościowej można wyróżnić 4 zasadnicze zespoły:

- Zespół napędzający,

- Zespół realizujący obciążenie,

- Układ pomiarowy,

- Układ rejestrujący.

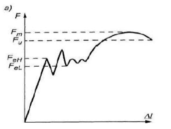

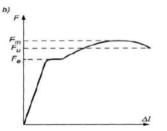

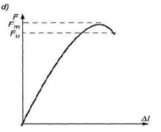

Wykres rozciągania F=F(∆L) przedstawia przebieg zarejestrowanej wartości siły rozciągającej F, potrzebnej do spowodowania odpowiedniego wydłużenia części pomiarowej próbki. Na rysunku typowe wykresy rozciągania metali i ich stopów.

dla materiałów wykazujących b) dla materiałów z wyraźną granicą plastyczności górną i dolną granicę plastyczności

c) dla materiałów bez wyraźnej granicy d) dla materiałów kruchych

plastyczności

Materiały ciągliwe

Metale wykazujące dużą zdolność do odkształceń trwałych w jednoosiowym stanie naprężeń określa się je jako plastyczne. W grupie tej można wyszczególnić metale wykazujące wyraźną granicę plastyczności i nie wykazujące tej granicy.

Materiały kruche

Metale i ich stopy ulegające zniszczeniu przy małych odkształceniach trwałych podczas statycznej próby rozciągania określa się jako kruche.

PRÓBY UDAROWE NA MŁOCIE TYPU CHARPY'EGO

Nowoczesne maszyny w czasie pracy często są narażone na obciążenia dynamiczne. Istnieje, więc konieczność badania właściwości charakteryzujących zachowanie się materiału w przypadku wystąpienia nagłych zmian obciążeń. W tym celu stosuje się próby dynamiczne, w których działanie siły trwa bardzo krótko, a nagły wzrost obciążenia powoduje duże szybkości odkształcenia. Na ogół udarność obniża się wraz ze spadkiem temperatury. Każda stal charakteryzuje się tzw. temperaturą krytyczną, poniżej której wartość udarności gwałtownie spada.

Próbki do badań

Zastosowanie karbu do próby na udarność ma na celu zlokalizowanie pęknięcia i stworzenie warunków do powstania kruchego pęknięcia w materiałach ciągliwych. Kruchym pęknięciem materiału nazywane jest takie, przy którym nie dostrzega się objawów odkształcenia materiału (np. zwężenia przekroju przy pęknięciu). Przełom w próbie udarnościowej jest na ogół błyszczący, ziarnisty a nie matowy oraz włóknisty jak przy próbie na rozciąganie. Wartości udarowe uzyskane na próbkach różnego kształtu nie są ze sobą porównywalne. W polskich normach zalecane do badań są próbki o przekroju prostokątnym i wymiarach 55x10x10 mm z karbem w kształcie litery U, o wysokości w miejscu karbu h=8 mm, h=7 mm oraz h=5 mm oraz próbki z karbem w kształcie litery V, o wysokości w miejscu karbu h=8 mm.

Młot wahadłowy typu Charpy

Próbę udarności przeprowadza się przy użyciu młotów wahadłowych. Próbę należy przeprowadzić tak, aby uderzenie młota było środkowe oraz oś karbu leżała w płaszczyźnie ruchu młota i karb był po stronie przeciwnej do uderzenia. Do próby udarności służy według normy PN-EN ISO 14556 młot wahadłowy typu Charpy.

Schemat działania młota

Po opuszczeniu luzem z położenia 0 młot osiągnie położenie 1. Jeżeli natomiast w położeniu równowagi młota jest umieszczona próbka udarnościowa, to młot spadając musi wykonać pracę na zniszczenie tej próbki i po jej złamaniu wznieść się do położenia 2.

Zatem energia zużyta na złamanie próbki będzie równa różnicy zasobów energii potencjalnej w położeniu 1 i 2:

K=L1-L2=Gh1-Gh2

G - ciężar młota

L1 - zasób energii młota na wysokości

h1 - wysokość podniesienia młota swobodnego, puszczonego z wysokości

L2 - zasób energii młota w położeniu 2

h2 - podniesienia młota, puszczonego z wysokości po złamaniu próbki

Początkowa energia uderzenia młota według PN powinna wynosić: 300, 150, 100, 50, 10 lub 5 J. Należy ją dobierać w ten sposób, aby wartość energii zużytej na złamanie próbki wynosiła powyżej 10% wartości energii początkowej młota. Młoty udarnościowe zaopatrzone są zwykle w skalę, na której można bezpośrednio odczytać energię. Miarą udarności zgodnie z PN jest stosunek energii zużytej na złamanie próbki za pomocą jednorazowego uderzenia do przekroju poprzecznego próbki w miejscu karbu:

KC=K/S0[J/cm2] K - praca uderzenia [J], S0 - powierzchnia początkowa przekroju w miejscu karbu [cm2]

TWARDOŚĆ

Twardość jest miarą oporu, jaki wykazuje ciało przeciw lokalnym odkształceniom trwałym, powstałym na powierzchni badanego materiału wskutek wciskania weń drugiego twardszego ciała, zwanego wgłębnikiem lub penetratorem.

Metody badania twardości dzielimy na dwie grupy: statyczne i dynamiczne.

Kształt próbki może być dowolny, pod warunkiem zastosowania do pomiarów twardościomierza ze stolikiem zapewniającym:

- prostopadłość powierzchni pomiarowej do kierunku działania obciążenia,

- ułożenie próbki bez odkształceń sprężystych i przesunięć pod wpływem działania obciążenia.

Twardościomierz powinien być ustawiony w miejscu wolnym od wstrząsów i drgań. Konstrukcja twardościomierza powinna zapewniać:

- uzyskanie wartości sił obciążających wgłębnik,

- zwiększenie nacisku na wgłębnik wzdłuż osi działania obciążenia do osiągnięcia żądanej siły wstępnej oraz do osiągnięcia żądanej siły obciążającej

- stałość siły obciążającej w czasie działania obciążenia całkowitego

Zasada pomiaru twardości metodą Rockwella polega na dwustopniowym wciskaniu w badany materiał stożka diamentowego lub kulki stalowej, o określonych wymiarach, a następnie zmierzeniu trwałego przyrostu głębokości odcisku. Przyrost głębokości jest podstawą do określenia twardości.

Zasada pomiaru twardości metodą Brinella Polega na wgniataniu pod obciążeniem F, stalowej kulki hartowanej o średnicy D w badany materiał, w czasie t. Średnica odcisku kuli d, jako średnica dwóch pomiarów w kierunkach wzajemnie prostopadłych, służy do obliczenia pola powierzchni odcisku. Twardość HB oblicza się jako iloraz siły obciążającej i pola powierzchni powstałego odcisku (czaszy kulistej).

Zasada pomiaru twardości metodą Vickersa Metoda polega na wciskaniu w próbkę, diamentowego wgłębnika w kształcie ostrosłupa o podstawie kwadratu. Po odjęciu obciążenia mierzy się długości przekątnych i czworokątnego odcisku. Twardość Vickersa wyraża się stosunkiem siły F do powierzchni pobocznicy odcisku.

HV=0,0189 F/d2 [MPa] d=(d1+d2)/2

Siła obciążająca wgłębnik może przyjmować wartości od 9,8 N do 981 N, przy czym jako podstawowe przyjęto obciążenie siłą F = 294 N (obciążenia poniżej 9,8 N stosuje się w próbach mikrotwardości).

Wyszukiwarka