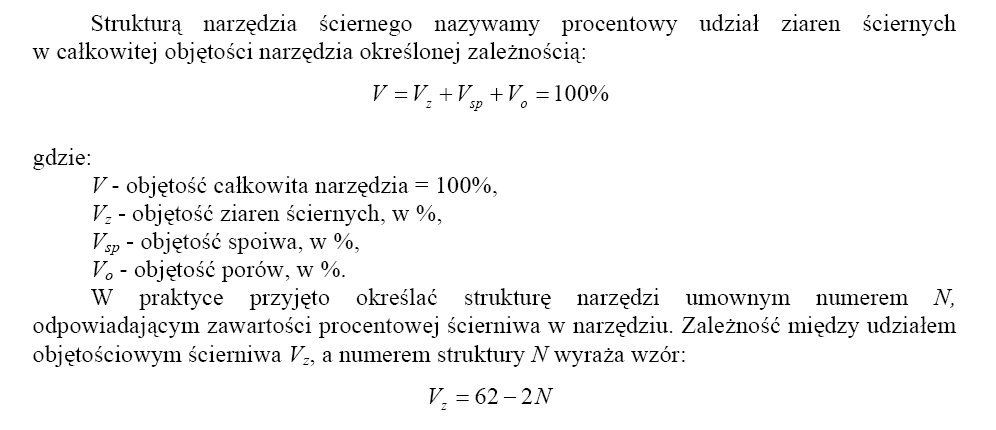

Frezowanie współ i przeciw bieżne :

Frezowanie - obróbka mechaniczna skrawaniem za pomocą wirującego narzędzia wieloostrzowego zwanego frezem.

Cechą charakterystyczną frezowania jest ruch obrotowy narzędzia - freza (prostopadle do osi posuwu) z jednoczesnym ruchem posuwistym przedmiotu obrabianego względem freza lub freza względem przedmiotu obrabianego.

Frezowanie może być

współbieżne, kiedy ruch obrabianego przedmiotu jest zgodny z kierunkiem obrotu freza

przeciwbieżne, kiedy kierunki ruchu przedmiotu i obrotu freza są przeciwne.

Obrabiarka, na której wykonuje się frezowanie nazywa się frezarką.

Metodą frezowania obrabia się metale, tworzywa sztuczne, drewno.

Frezowanie przeciwbieżne

Frezowanie współbieżne

Struktura narzędzi ściernych :

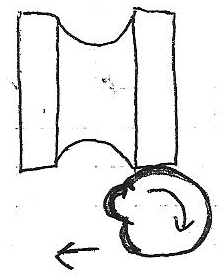

3.Układy odniesienia ostrza :

Układ odniesienia jest to zbiór płaszczyzn przechodzących przez

rozpatrywany punkt krawędzi skrawającej służący do określania geometrii

ostrza narzędzia. Wyróżnia się układ narzędzia , roboczy i pomocniczy.

Układ narzędzia - określa geometrię ostrza

Układ roboczy - określa geometrię narzędzia w warunkach skrawania .Jest układem ruchomym

Układ pomocniczy - układ ustawienia , służy do zorientowania narzędzia względem obrabiarki .

4.Prędkość wypadkowa frezowania :

5.Środki smarująco -chłodzące :

Jako ciecze obróbcze mogą być stosowane:

- oleje obróbcze,

- emulsje do obróbki metali, zwane chłodziwami lub cieczami chłodząco-smarującymi, otrzymywane przez zmieszanie olejów emulgujących z wodą,

- mikroemulsje,

- ciecze syntetyczne - roztwory substancji chemicznych,

-pasty obróbcze,

- gazy.

W szczególnych przypadkach jako ciecze obróbcze są ponadto stosowane: stopy metali, sole, różnego rodzaju związki organiczne i inne.

-Oleje obróbcze

Oleje obróbcze są to oleje o lepkości kinematycznej w temperaturze 40°C w przedziale 10 … 800 mm2/s: mineralne, zwierzęce (olej smalcowy) lub roślinne (rzepakowy), niekiedy syntetyczne oraz ich mieszaniny. Rozróżnia się oleje obróbcze zwykłe (chemicznie bierne) i oleje obróbcze aktywowane. Te ostatnie uzyskuje się przez wprowadzenie do zwykłego oleju substancji aktywnych: siarki elementarnej, związków siarki, chloru lub innych. Olej zawierający związki siarki jest nazywany sulfofrezolem, oleje z zawartością chloru (najczęściej chlorowanych parafin) - olejami chlorowanymi. Oleje aktywowane wykazują lepsze właściwości smarne i przeciwzużyciowe, istotne zwłaszcza przy dużych prędkościach obrabiania metalu i dużych naciskach.

Wadą olejów obróbczych jest ich małe ciepło właściwe, co powoduje powolniejsze odprowadzanie ciepła z narzędzia i obrabianego materiału.

-Oleje emulgujące (koncentraty) i emulsje olejowe

Oleje emulgujące (koncentraty emulsji) są to oleje o lepkości kinematycznej w temperaturze 40°C, w przedziale 30 … 200 mm2/ s: mineralne, zwierzęce (olej smalcowy) lub roślinne (rzepakowy), niekiedy syntetyczne oraz ich mieszaniny. Zawartość oleju w koncentracie jest nie mniejsza niż 60%(V/V). Zawierają one: inhibitory korozji i utlenienia, dodatki EP oraz biocydy.

Emulsje olejowe są otrzymywane z olejów emulgujących (koncentratów), przez ich zmieszanie z wodą średnio twardą (nigdy twardą). Oleje emulgujące mieszają się z wodą w dowolnym stosunku, tworzą stabilne emulsje, koloru mleka. W praktyce eksploatacyjnej stosuje się emulsje olejowe zawierające najczęściej 2 … 8%(V/V) oleju emulgującego. W niektórych tylko przypadkach są stosowane emulsje o stężeniu do 10%(V/V). Wielkość cząstek oleju w cieczach chłodząco-smarujących będących emulsjami wynosi, według różnych autorów, 0,1 … 20 mikrometrów. Emulsje olejowe znajdują szerokie zastosowanie w przypadkach obróbki z dużymi prędkościami, przy niewielkich obciążeniach w strefie kontaktu narzędzie - obrabiany metal.

-Mikroemulsje

Mikroemulsja, zwana niekiedy pseudoemulsją, jest to specyficzny rodzaj stanu skupienia. Składniki mikroemulsji są tak dokładnie zdyspergowane, że tworzą mieszaninę zbliżoną do mieszaniny cząsteczkowej (roztworu). Oznacza to, że każda cząsteczka składnika fazy zdyspergowanej (oleju) znajduje się w odpowiadającym jej otoczeniu fazy ciągłej (wody). Z tego względu mikroemulsje są przeźroczyste lub tylko lekko białawe. Czasami są one barwione na różne kolory. W czasie pracy stopniowo stają się nieprzejrzyste.

Niektóre koncentraty cieczy chłodząco-smarujących, obok oleju zawierają składniki syntetyczne - są one nazywane cieczami półsyntetycznymi lub semisyntetycznymi. Koncentraty mikroemulsji lub cieczy półsyntetycznych zawierają olej w ilości poniżej 60%(V/V), najczęściej 10 … 40%(V/V) oraz większą zawartość emulgatora. Starsze wersje zawierają azotyny i azotany oraz dietanoloaminę - szkodliwe dla organizmu człowieka.

-Pasty

W niektórych przypadkach, np. przy wytłaczaniu lub przy braku w maszynie układu chłodzenia, jako czynnik chłodzący i smarujący są stosowane różnego rodzaju pasty, zawierające drobno zdyspergowane substancje smarujące, jak: grafit, disiarczek molibdenu, azotek boru, tlenki metali (zwane wypełniaczami) i substancje wiążące, np. mydła, parafiny, cerezyny itp. Pasty niekiedy są stosowane jako mieszaniny z wodą lub dodawane do innych cieczy chłodząco-smarujących. Zastosowanie tego typu cieczy obróbczych jest ograniczone do przypadków, gdy występują bardzo duże naciski, w szczególności podczas kształtowania na gorąco.

-Gazy

Podczas tzw. obróbki na sucho jako czynnik chłodzący niekiedy są stosowane gazy (chłodziwa gazowe): powietrze, ditlenek węgla w postaci tzw. suchego lodu, otrzymywanego w wyniku rozprężania ciekłego ditleneku węgla, azot oraz inne gazy. Wyróżnia się chłodziwa gazowe: obojętne i aktywne. Tego typu chłodzenie nie jest rozpowszechnione, stosuje się je najczęściej przy obróbce narzędziami skrawającymi wykonanymi ze spiekanych węglików

6. Podział obróbki skrawaniem ze względu na metody (rysunki) :

-Punktowa - bardzo mały styk z przedmiotem :

- kształtowa -odrębne narzędzie do jednego przedmiotu ;kinematyka jest prostsza niż punktowa :

-Obwiedniowa - Wykorzystywana do skomplikowanych kształtów :

7.Kąt natarcia narzędzia w układzie narzędzia i roboczym .

Kąt natarcia γ jest to kąt zawarty między styczną do powierzchni natarcia, a prostą równoległą do podstawy noża przechodzącą przez wierzchołek.

8.Cele trzech rodzajów toczenia :

toczenie powierzchni zewnętrznych(obtaczanie), toczenie pow. wew.(wytaczanie), toczenie czuł(czołowanie); zależne od kierunku ruchu posuwowego noża względem osi obrotu przedmiotu: toczenie wzdłużne(kierunek posuwu noża równoległy do osi obrabianego przedmiotu), toczenie poprzeczne (kierunek posuwu noża jest prostopadły do osi obrotu), toczenie kopiowe(wykonuje się według wzornika sterującego ruchem posuwowym noża po dowolnej linii)

Podział tokarek:

Kłowe

Tarczowe

Karuzelowe

Wielonożowe

Rewolwerowe

Tokarka kłowa pozwala na zamocowanie przedmiotu obrabianego w specjalnych kłach znajdujących się we wrzecionie i koniku. W procesie produkcji, wrzeciono jest napędzane silnikiem elektrycznym za pośrednictwem przekładni zębatych. Przekładnie te są odpowiedzialne za nadawanie przedmiotowi na którym przeprowadzana jest obróbka skrawaniem różnych prędkości obrotowych, które są zależne od wymagań prędkości skrawania i średnicy przedmiotu.

-Uniwersalna : do obróbki różnorodnych elementów , produkcji jednostkowej i małoseryjnej. Posiadają rozbudowany napęd ruchu głównego, skrzynkę gwintową i śrubę pociągową umożliwiającą wykonanie gwintu .

-precyzyjna : do obróbki wykańczającej i otworów , gdy wymagana jest wysoka dokładność kształtu i mała chropowatość.

-wielonożowa

-cieżka

9.Obciąganie ściernicy:

Obciąganie ściernicy ma na celu wytworzenie odpowiedniego profilu czynnej powierzchni ściernicy oraz przywrócenie jej zdolności skrawnych.

Profilowanie czynnej powierzchni ściernicy dotyczy jej makrogeometrii i wiąże się z geometrycznym kształtem odwzorowanym na przedmiocie szlifowanym (ściernice do szlifowania gwintów, kół zębatych lub innych powierzchni kształtowych).

Ostrzenie ściernicy ma na celu przywracanie zdolności skrawnych czynnej powierzchni przez wytworzenie nowych ostrzy na ziarnach ściernych, wskutek wykruszania lub rozłupywania stępionych ziaren i cząstek spoiwa oraz usuwanie zalepień. Proces ten dotyczy mikrogeometrii ściernicy, a więc jej topografii.

Profil i topografia czynnej powierzchni ściernicy ulegają zmianom podczas szlifowania, wskutek zużywania się ściernicy. Powoduje to określone, ujemne następstwa natury fizycznej i technologicznej. Wzrastają siły skrawania (zwłaszcza siła odporowa) i ilości wytwarzanego ciepła, powstają przypalenia, drgania i odkształcenie przedmiotu. Objawy te wskazują, że przekroczony został okres trwałości ściernicy, że jest ona stępiona i należy dokonać obciągania. Sytuacja ta dotyczy pracy ściernicy bez samoostrzenia.

10.Ocena powierzchni obrobionej :

I .Na jakość powierzchni obrobionej mają wpływ :

a.) Stan nierówności powierzchni:

-chropowatość

-falistość

-przyleganie powierzchni

-kierunkowość struktury

-skażenia

b.) Stan warstwy wierzchniej :

-stopień zgniotu

-grubość warstwy zgniotu

-wada warstwy wierzchniej

II. Stan powierzchni przy toczeniu zależy w dużej mierze od wartości posuwu oraz geomtrii ostrza .

11. = 6.

12.Obróbka ścierna - rodzaje i efekty

Obróbka ścierna jest rodzajem obróbki skrawaniem, w której narzędziem skrawającym są ziarna ścierne luźne albo w postaci pasty, tarczy, osełki, papieru lub płótna ściernego. Liczba ostrzy skrawających i ich geometria są niezdefiniowane.

Obróbka ścierna charakteryzuje się najczęściej bardzo małą głębokością skrawania.

Przykłady obróbki ściernej:

Gładzenie metali, honowanie, wykańczająca obróbka ścierna za pomocą drobnoziarnistych pilników (osełek) zamocowanych w głowicy. W czasie gładzenia narzędzie wykonuje ruch obrotowy i prostoliniowo-zwrotny, przedmiot zaś spoczywa nieruchomo. Jedynie przy obróbce otworów w przedmiotach niezbyt ciężkich ruch prostoliniowo-zwrotny zamiast narzędzia może wykonywać obrabiany przedmiot wraz ze stołem obrabiarki.

Gładzenie stosuje się głównie przy obróbce stali oraz do stopów miedzi i aluminium. Gładzenie ma na celu zmniejszenie chropowatości powierzchni walcowych (zewnętrznych i wewnętrznych), stożkowych i płaskich, np. cylindry silnika spalinowego, narzędzia pomiarowe.

Dogładzanie oscylacyjne (superfinisz) jest stosowane do obróbki wykańczającej powierzchni wewnętrznych i zewnętrznych, od których jest wymagana bardzo mała chropowatość (Ra= 0,08 ¸0,01 mm.) i duża nośność. Narzędziami do dogładzania oscylacyjnego są głowice wyposażone w drobnoziarniste osełki ścierne. Dogładzanie oscylacyjne jest bardzo wydajne, czas dogładzania powierzchni wynosi od kilkunastu do kilkudziesięciu sekund.

Gładzenie - nazywane również honowaniem jest stosowane głównie jako wykańczająca obróbka bardzo dokładnych otworów walcowych. Narzędziami do gładzenia są głowice wyposażone w kilka, a nawet w kilkadziesiąt osełek. Gładzenie umożliwia dużej dokładności wymiarowej (tolerancja wykonania otworów 25 ¸5 mm.) i małej (Ra = 0,32 ¸ 0,04 mm. ) chropowatości powierzchni otworów

Szlifowanie - jest to obróbka wykończeniowa powierzchni za pomocą narzędzi ściernych w wyniku której uzyskujemy duże dokładności wymiarowe i kształtowe oraz małą chropowatość. Szlifowanie możemy wykonywać na otworach, wałkach i płaszczyznach.

Docieranie (lapping) polega na wygładzeniu za pomocą luźnego materiału powierzchni uprzednio obrobionej szlifowaniem. Materiał ścierny, w postaci zawiesiny proszku ściernego w oleju lub nafcie, wprowadza się między powierzchnię narzędzia a powierzchnię przedmiotu. Narzędzie do docierania, zwane docierakiem, wykonuje się z materiału o mniejszej twardości od obrabianego przedmiotu, np. z żeliwa, miedzi, ołowiu, drewna. Kształty docieraków zależą od kształtów docieranych powierzchni i mogą być np. płaskie, okrągłe, pierścieniowe.

Proces docierania polega na usuwaniu mikronierówności powierzchni przez ziarna proszku ściernego wbite pod niewielkim naciskiem w powierzchnię roboczą docieraka. Docieranie może odbywać się ręcznie lub mechanicznie na obrabiarkach zwanych docierarkami. Metodą docierania można obrabiać wszystkie metale, z wyjątkiem miękkich stopów łożyskowych. Docieranie znajduje szerokie zastosowanie w przemyśle samochodowym.

Polerowanie - to obróbka wykańczająca, która ma na celu uzyskanie żądanej gładkości i połysku powierzchni przedmiotu polerowanego.

Polerowanie dokonywane jest zwykle za pomocą miękkich tarcz i materiałów ściernych (najczęściej past polerskich) lub metodami elektrochemicznymi. Wyróżnia się:

polerowanie chemiczne

polerowanie elektrolityczne (elektrochemiczne)

polerowanie hydrodynamiczne (strumieniowe)

polerowanie ścierne (ręczne lub mechaniczne)

Wygładzanie strumieniowo-ścierne, nazywane jest również polerowaniem hydrodynamicznym. Do dyszy jest doprowadzana mieszanina ścierna (ścierniwo i woda z dodatkiem antykorozyjnym) oraz powietrze o ciśnieniu 30-100 Mpa. Strumień uderzający w obrabianą powierzchnie powoduje skrawanie mikronierówności oraz zgniot warstwy wierzchniej. Wygładzanie to umożliwia uzyskanie powierzchni o chropowatości Ra=0,04um pod warunkiem, że przed wygładzaniem chropowatość

nie przekraczała 0,16 um.

13.Kryteria zużycia ostrza :

Zużycie i trwałość ostrzy rodzaje zużycia: wytarcie rowka, starcie powierzchni przyłożenia, narost na powierzchni natarcia, rysy, wyszczerbienia, pęknięcie;; przyczyny zużycia: dyfuzja, adhezja, zużycie ścierne, zmęczenie materiału, szoki termiczne, przeciążenie mechaniczne.

-Zużycie mechaniczno - ścierne : Przekroczenie doraźnej lub zmęczeniowej wytrzymałości ostrza spowodowane również przez tarcie i przy zbyt dużym statycznym oddziaływaniu ił tarcia i dużych obciążeniach dynamicznych.

-Zużycie adhezyjne - w wyniku silnego przywierania wióra do ostrza występuje duże działanie sił adhezyjnych ale jednocześnie przy dużej prędkości skrawania wiązania adhezyjne są zrywane (ale wyrwane zostają także części narzędzia.)

-Zużycie dyfuzyjne : szkodliwe przenikanie atomów pomiędzy przedmiotem obrabianym a narzędziem , ostrze staje się bardziej miękkie , zależne od temperatury w jakiej odbywa się skrawanie , atomy ostrza przenikają do materiału zwiększając jego twardosć.

-Zużycie cieplne : Polega na zmianie własności materiału pod wpływem przekroczenia dopuszczalnej temperatury skrawania i przekroczenia możliwości skrawalnych. Następuje uplastycznienie materiału ostrza -utrata właściwości . Szybka zmiana temperatury powoduje szok termiczny .

-Zużycie chemiczne : Ciągłe powstawanie i usuwanie warstw tlenków , siarczków i azotków w wyniku czego następuje zużycie ostrza .

15. Narzędzia do wykonania otworu H7

- Wiertarka stołowa -rozwiertak wykańczający ( jeżeli nie mamy takiego to ewentualnie można zeszlifować superfiniszem jeżeli zalezy nam na bardzo gładkiej powierzchni)

-Tokarka - bardziej precyzyjne rozwiązanie związane z mniejszym „rozrzutem”

16.Zadanie :

20.Rodzaje wiertarek:

Do grupy wiertarek ogólnego przeznaczenia zalicza się wiertarki: stojakowe (słupowe i kadłubowe), promieniowe, wielowrzecionowe.

Wiertarka stojakowa kadłubowa

- wspornik stołu jest podtrzymywany podpórką śrubową, która opiera się o płytę podstawy. Z uwagi na ciężar obrabianych przedmiotów oraz duże siły posuwu podpórka jest konieczna. Skrzynka posuwów może być napędzana mechanicznie lub przesuwana za pośrednictwem dźwigni.

Wiertarka promieniowa

- składa się z podstawy, kolumny, słupa, ramienia promieniowego, wrzeciennika, stołu i przeważnie dwóch silników elektrycznych (jeden do napędu wrzeciennika, drugi do przesuwania ramienia). Ramię, zwane wysięgnikiem, można obracać dokoła słupa i przesuwać w kierunku pionowym. Wrzeciennik napędzany silnikiem przesuwa się na prowadnicach wzdłuż ramienia. Dzięki takiej budowie na wiertarkach promieniowych można wiercić otwory w różnych miejscach przedmiotu bez zmiany jego położenia.

Wiertarki wielowrzecionowe (pęczkowe)

- służą do jednoczesnego wiercenia wielu otworów w przedmiotach obrabianych seryjnie. Wrzeciennik w tych wiertarkach jest wyposażony w wiele wrzecion, które mogą być ustawiane w dowolnej odległości od osi głównego wrzeciona wiertarki.

Wiertarki specjalizowane współrzędnościowe

-do grupy wiertarek specjalizowanych należy m.in. wiertarka współrzędnościowa. Służy ona do obróbki dokładnych otworów o bardzo dokładnym rozstawieniu ich osi. Odznacz się sztywną i precyzyjną budową, odporną na drgania i odkształcenia oraz bardzo doładnym ułożyskowaniem wrzeciona. Stół wiertarki z zamocowanym przedmiotem można przesuwac w dwóch prostopadłych do siebie kierunkach. Do dokładnego przesuwu stołu służą prezyzyjne urządzenia nastawcze, najczęściej optyczne, dzięki którym można uzyskać bardzo wielką dokładność rozstawienia osi otworów w obrabianym przedmiocie.

21. Materiały narzędziowe :

I. Materiały stosowane na narzędzia skrawające:

1. Stale narzędziowe węglowe,

2. Stale narzędziowe stopowe do pracy na zimno,

3. Stale narzędziowe wysokostopowe (stale szybkotnące).

4. Materiały narzędziowe spiekane:

a) węgliki spiekane,

b) spieki ceramiczne,

c) cermetale,

d) twarde stopy narzędziowe (stelity),

e) super twarde materiały polikrystaliczne.

5. Materiały ścierne,

6. Diament,

Wyszukiwarka