Sprawozdanie

1.wiadomości ogólne

Badania mikroskopowe metali i stopów przeprowadza się w celu określenia ich struktury pod znacznym powiększeniu . Do celów metalograficznych używa się zwykle mikroskopów optycznych, umożliwiających obserwację powierzchni przygotowanych do tego celu próbek pod powiększeniem 100 - 900-krotnym . przy zastosowaniu specjalnych metod obserwacji i odpowiednich układów optycznych można uzyskać powiększenie nawet 2000-krotne. Jeszcze większe powiększenia, rzędu 10000 do 100000 razy, uzyskuje się w mikroskopach elektronowych.

Za pomocą mikroskopu optycznego można określić strukturę badanego metalu, wielkość ziaren, czy znajdują się mikropęknięcia w metalu , zawartość niektórych zanieczyszczeń w metalu oraz określić, jakiej obróbce cieplnej lub plastycznej metal był poddawany.

Próbki podlegające badaniu pod mikroskopem mają najczęściej kształt walca o średnicy i wysokości 10 -15 mm lub sześcianu o boku również 10 -15 mm. Przygotowanie powierzchni próbek o rozmiarach normalnych lub większych polega na szlifowaniu i polerowaniu powierzchni.

Próbki mniejsze powinny być przed szlifowaniem zatopione w pierścieniu , gdyż przygotowanie powierzchni małych przedmiotów jest bardzo kłopotliwe. Do zatapiania próbek używa się głównie tworzyw sztucznych.

Próbki następnie szlifujemy, polerujemy mechanicznie lub elektrolitycznie i wytrawia.

Tak przygotowane próbki możemy poddać badaniu.

2. Zasada działania mikroskopu metalograficznego

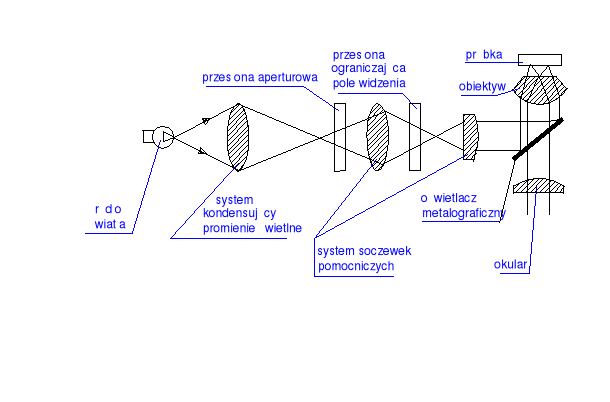

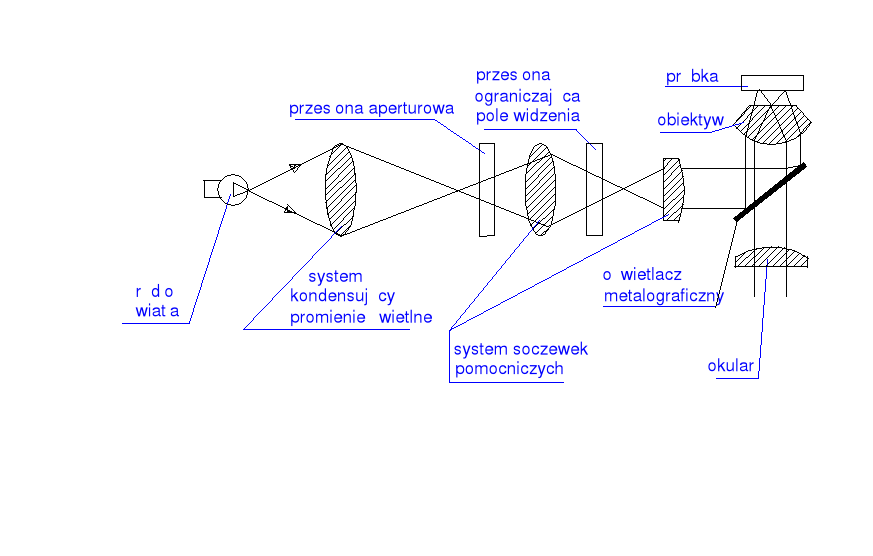

próbkę, przechodzące przez nią wskroś, w mikroskopach metalograficznych zaś promienie odbite od powierzchni próbki. Składowe części mikroskopu metalograficznego pokazano na rys.1 Mikroskop metalograficzny tym różni się od biologicznego, że próbki bada się w nim świetle odbitym. W mikroskopach biologicznych obraz tworzą promienie podświetlające

Rys.1 Schemat części optycznych w mikroskopie metalograficznym:

Lampa żarowa Z o gęstym uzwojeniu stwarza punktowe żródło światła, soczewki kondensorowe K wytwarzają równoległe wiązkę promieni świetlnych o dużej intensywności. Przesłona P1 przepuszcza środkową częśc wiązki promieni zatrzymując promienie zewnętrzne powodujące błędy optyczne. Zmniejszenie przesłony aperturowej P2 zmniejsza ilość światła biorącego udział w powstawaniu obrazu, ale jednocześnie powoduje wyostrzenie obrazu. Oświetlacze metalograficzne bywają w zasadzie trzech typów.Są dwa typy oświetlaczy do światła prostopadłego, padającego prostopadle na szlif i jeden do światła padającego ukośnie na szlif, jest to tzw. oświetlacz ciemnego pola. Każdy mikroskop metalograficzny ma możliwość łatwej wymiany oświetlaczy. Zastosowanie poszczególnych oświetlacz dostosowuje się do charakteru badań i rodzaju struktury. .Z pośród dwóch rodzaj oświetlaczy prostopadłych płytka szklana równoległa ustawiona pod kątem 45 do biegu promieni daje obrazy ciemniejsze, gdyż promienie świetlne pochodzące ze żródła ze względu na przezroczystość płytki wykorzystane są tylko w 15 do 45%.Płytkę stosuje się przy dużych powiększeniach, gdy chodzi o jak najlepsze uzyskanie zdolności rozdzielczej obiektywu. Płytka bowiem zajmuje cały przekrój obiektywu daje najlepszą możliwość wykorzystania zdolności powiększających obiektywu.

3. Wyjaśnić symbole materiału

Stale i ich klasyfikacja

Stale dzielimy na :

węglowe -konstrukcyjne - zwykłej jakości , wyższej jakości ,

najwyższej jakości,

narzędziowe - płytko hartujące się , głęboko hartujące się ,

zgrzewane

c) o szczególnych własnościach - magnetycznie miękka , łatwo

obrabialna mechanicznie ,

d) stopowe - konstrukcyjne - do budownictwa i na konstrukcje

stalowe(niskostopowe ) , sprężynowe ,do wywęglania , do ulepszania

cieplnego , do azotowania , na łożyska toczne ,

e) narzędziowe - do pracy na zimno , na gorąco , szybko tnąca ,

f ) o szczególnych własnościach - do pracy przy podwyższonej

temperaturze , odporna na korozję , żaroodporna , o szczególnych

własnościach magnetycznych i fizycznych ,

Podział stali pod względem struktury

Stale podeutektoidalne - zawierają od ( 0 - 0,8 ) % węgla , w

strukturze możemy wyróżnić : ferrytyczne , ferrytyczno-perlityczne ,

perlityczno-ferrytyczne

Stale eutektoidalne - mają stałą zawartość węgla 0,8 % -czysty perlit ,

Stale nadeutektoidalne - zawartość węgla od ( 0,8 - 2 ) % , w strukturze

występuje perlit + cementyt ,

Oznaczenia stali węglowych i stopowych

Do sali węglowych zalicza się takie , w których zawartość poszczególnych pierwiastków stopowych nie osiąga wymienionych ilości : Mn = 0,8 % , Si = 0,4 % , Ni = 0,3 % , Cr = 0,3 % , W = 0,2 % , Cu = 0,2 % Al. = 0,1 % , a zawartość fosforu i siarki określają normy dla poszczególnych gatunków stali .

Stale węglowe konstrukcyjne

Znak gatunku stali niestopowej , konstrukcyjnej , ogólnego przeznaczenia składa się z liter ST oraz liczb porządkowych 0 , 3 , 4 , 5 , 6 , 7. Gatunki stali przeznaczone na konstrukcje spawane to ST 0S , ST 3S , ST4S , w przypadku określonej zawartości miedzi to ST3SCu , ST4SCu , stale o podwyższonych wymaganiach jakościowych i o obniżonej zawartości fosforu i siarki to S T3V , ST4W . W przypadku dodatkowo określonej zawartości węgla , manganu i krzemu uzupełnia się nazwę na początku literą M np. MST5, natomiast X dopisujemy w przypadku stali nie uspokojonej np. S T4SX , a Y w przypadku stali półuspokojonej .

Stale węglowe konstrukcyjne , wyższej jakości dostarczane są do hut w postaci kutych lub walcowanych na gorąco kęsów , prętów , odkuwek , grubych blach .Znak takiej stali składa się z dwucyfrowej liczby określającej średnią zawartość węgla w setnych procent . Na końcu znaku często dodaje się literę np. : G -stal uspokojona z zawartością krzemu (0,17 - 0,37 % ) , o podwyższonej zawartości manganu ( od 0,7 - 1 % ) , X - stal uspokojona z maksymalną zawartością krzemu (do 0,07%) Y - stal półuspokojona z zawartością krzemu od 0,05 - 0,17 % , U -stal uspokojona z zawartością krzemu od 0,17 - 0,37 % z wymaganą udarnością .

Przed liczbą określającą zawartość węgla występują litery które oznaczają przeznaczenie stali np. : A - stal automatowa , D - stal na druty , N - stal narzędziowa , P - stal dla kolejnictwa ; natomiast litera podana po liczbie oznacza : A -o zawężonym zakresie pierwiastków , H - zawartość chromu , D - zawartość manganu , P - podwyższona zawartość fosforu .

Stale stopowe konstrukcyjne

Są to stale do których celowo wprowadzono pierwiastki stopowe . Znak stali stopowej konstrukcyjnej zawiera średnią zawartość węgla oraz ważniejsze składniki stopowe z podaniem przybliżonej ich wartości. Znak ten składa się z paru liter i cyfr np. 35H2N2H jest znakiem stali chromowoniklolibdenowej , gdzie 35 określa zawartość węgla w setnych procentu , natomiast litery są symbolami głównych składników stopowych lub grupy składników , a liczby określające w przybliżeniu procentową zawartość pierwiastka stopowego . W stopowych obowiązuje następująca symbolika: G - mangan , S - krzem , H - chrom , N - nikiel , M - molibden , F - wanad ,

W - wolfram , K - kobalt , T - tytan , J - aluminium . stale o obniżonej zawartości fosforu i siarki oznaczamy literą A , natomiast stale modyfikowane związkami chemicznymi litu , wapnia oznaczamy literą D .

Ogólne wiadomości dotyczące żeliw

Żeliwo- jest to stop żelaza, otrzymany w drodze przetopienia surówki, zawierający ponad 2,5 ÷ 4,5% C oraz inne składniki, z których krzem, mangan, fosfor i siarka są zawsze obecne.

Węgiel w żeliwach może występować w dwóch postaciach: w stanie wolnym jako grafit lub w postaci związanej jako cementyt.

Żeliwa węglowe.

Struktura żeliw zależy zarówno od ich składu chemicznego jak i szybkości krystalizacji metalu, co jest związane z grubością ścianek odlewu. Krzem, którego zwartość w żeliwach waha się od 0,3 do 5%, sprzyja tworzeniu się grafitu. Zmieniając zawartość krzemu można otrzymać różne rodzaje żeliw, całkowicie odmienne zarówno pod względem struktury, jak i własności, od ż. białego do ferrytycznego szarego. Proces grafityzacji ułatwiają również takie pierwiastki jak miedź i nikiel. Mangan utrudnia proces grafityzacji sprzyjając tworzeniu się cementytu. Podobnie działa siarka, której zawartość w żeliwach nie może przekraczać (0,08% ÷ 0,12%), ponieważ pogarsza ona własności odlewnicze i zwiększa kruchość. Poza tym do pierwiastków grafityzacji należą między innymi chrom, wolfram, molibden i wanad. Ważnym składnikiem żeliw jest fosfor, który zwiększa ich rzadkopłynność dzięki tworzeniu eutektyki fosforowej nie oddziałując w wyraźnym stopniu na proces grafityzacji.

Żeliwa szare

W żeliwach tych grafit występuje w postaci nieregularnych płatków różnej wielkości, tworząc nieciągłość w osnowie metalicznej. Odznaczają się niską wytrzymałością na rozciąganie i zgniatanie przy dość dobrej wytrzymałości na ściskanie. Również wytrzymałość zmęczeniowa żeliw jest niewielka, ze względu na istnienie karbów naturalnych. Główną zaletą ż. szarego są przede wszystkim dobre własności odlewnicze, przejawiające się wysoką rzadko płynnością, dobrym wypełnianiem form, małym skurczem odlewniczym

Grafit, będący jednym z głównych składników, jest rozmieszczony w osnowie ferrytycznej, ferrytyczno-perlitycznej lub perlitycznej, przy czym ferryt jest tu nie tylko roztworem stałym węgla w żelazie α, także roztworem krzemu oraz ewentualnie innych pierwiastków i dlatego nosi nazwę krzemoferrytu. Oczywiście perlit jest mieszaniną krzemoferrytu i cementytu.

Żeliwa sferoidalne

Żeliwami sferoidalnymi nazywa się ż., których grafit wydziela się podczas krzepnięcia w postaci kulek. Otrzymuje się je w wyniku procesu modyfikacji, który polega na wprowadzeniu do metalu - bezpośrednio przed jego odlewaniem - niewielkiego dodatku magnezu (w stopie z niklem lub miedzią).

Struktura osnowy żeliw sferoidalnych, podobnie jak u zwykłych żeliw szarych, może być ferrytyczna, ferrytyczno-perlityczna lub perlityczna.

Żeliwa sferoidalne są w Polsce znormalizowane, przy czym podstawą klasyfikacji są ich własności mechaniczne. PN poddaje dwie odrębne klasyfikacje żeliw sferoidalnych.

Pierwsza opiera się na własnościach mechanicznych określanych na próbkach wyciętych z wlewków próbnych oddzielnie odlewanych. Według tej klasyfikacji rozróżnia się 9 gatunków żeliw o wytrzymałości na rozciąganie 350÷900MPa , granicy plastyczności 250÷600MPa, wydłużeniu 22÷2% i twardości HB 130÷360. Oznaczenie poszczególnych gatunków składa się z liczby określającej minimalną wytrzymałość na rozciąganie w MPa oraz liczby określającej minimalne wydłużenie w procentach.

Druga klasyfikacja opiera się na własnościach mechanicznych określanych na próbkach wykonanych z wlewków próbnych odlewanych razem z odlewem. W tym przypadku, oznaczeniu gatunku za liczbą określającą minimalne wydłużenie podaje się literę A, np.400 - 15A. Ta klasyfikacja zawiera 6 gatunków żeliw o wytrzymałości na rozciąganie 320÷700MPa, granicy plastyczności 210÷400MPa, wydłużeniu 15÷2% i twardości HB 130÷320.

Żeliwo sferoidalne zastępuje z powodzeniem nie tylko staliwo, lecz także niektóre odkuwki stalowe. Wytwarza się z niego takie części silników samochodowych, jak wały wykorbione, wałki rozrządcze, cylindry i pierścienie tłokowe.

Żeliwa białe.

Żeliwa białe ze względu na zawartość węgla dzielą się na: podeutektyczne, eutektyczne i nadeutektyczne.

Żeliwa białe, jako materiał konstrukcyjny, prawie nie mają bezpośredniego zastosowania technicznego, natomiast powierzchniowa warstwa żeliwa białego na żeliwie szarym, powstająca przez tzw. Zabielenie (tj. szybkie lokalne ochłodzenie odlewu), jest często stosowana w celu zwiększenia odporności materiału na ścieranie. Taką twardą warstwę w żeliwie otrzymuje się umieszczając w formie tzw. Ochładzalniki, czyli odpowiednie wkładki metaliczne szybko odprowadzające ciepło.

Żeliwo białe jest materiale wyjściowym przy wytwarzaniu przedmiotów z żeliwa ciągłego.

Żeliwa ciągliwe.

Żeliwami ciągliwymi nazywa się żeliwa białe, które wskutek długotrwałego (rzędu kilkudziesięciu godzin) wyżarzania w wysokiej temperaturze (ok.. 1000°C) ulegają określonemu uplastycznieniu, dzięki odwęgleniu lub grafityzacji lub obu tym procesom łącznie. W zależności od sposobu przeprowadzenia tej obróbki otrzymuje się:

a) Ż. ciągliwe białe, przez wyżarzanie żeliw białych w środowisku utleniającym np. w rudzie żelaza. Podczas wyżarzania znaczna część węgla zawartego w żeliwie utlenia się, a w warstwie powierzchniowej o grubości 1,5÷2mm zachodzi zupełne odwęglenie. Przy ochładzaniu zazwyczaj nie wygrzewa się żeliwa w temperaturze poniżej temperatury przemiany, w wyniku czego w metalicznej osnowie rdzenia zachowuje się znaczna ilość perlitu. Przy powierzchni żeliwo to wykazuje matowobiałą barwę przełomu (ferryt) przechodzącą łagodnie w srebrzystą bliżej środka ścianki odlewu (perlit).

b) Ż. ciągliwe czarne, przez wyżarzanie żeliw białych w środowisku obojętnym. W czasie tego wyżarzania cementyt zawarty w żeliwie rozpada się, a wydzielający się z niego węgiel w postaci grafitu tworzy skupienia zwane węglem żarzenia. Struktura żeliwa w temperaturze wyżarzania składa się z austenitu i węgla żarzenia. Kolejnym zabiegiem jest bardzo wolne chłodzenie, warunkujące zachodzenie przemian fazowych zgodnie ze stabilnym układem równowagi żelazo-grafit (z austenitu zamiast cementytu wydziela się grafit). W efekcie, w temperaturze pokojowej otrzymuje się żeliwo, którego struktura składa się ze skupień grafitu (węgla żarzenia) rozmieszczonych w ferrytycznej osnowie. Duża ilość wydzieleń grafitu wywołuje ciemną barwę przełomu.

Ż. ciągliwe perlityczne, przez wyżarzanie żeliw białych w środowisku obojętnym, lecz bez temperatury doprowadzania do końca procesu grafityzacji (szybsze chłodzenie poniżej temperatury przemiany, dzięki czemu w strukturze zachowuje się część cementytu). W wyniku uzyskuje się żeliwo o osnowie perlitycznej lub perlityczno-ferrytycznej i srebrzystej barwie przełomu.

Żeliwa ciągliwe |

Litera oznaczenia |

Min. Wytrzymałość na rozciąganie Rm[Mpa] |

Min. wydłużenie A3 [%] |

Max. Twardość - HB |

Białe |

W |

340-480 |

4-15 |

200-300 |

Czarne |

B |

300-350 |

6-12 |

150 |

Perlityczne |

P |

450-800 |

1-6 |

150-310 |

Zazwyczaj skład chemiczny żeliwa ciągliwego jest następujący: 2,4÷2,8% węgla, 0,8÷1,4% krzemu, do 1% manganu, do 0,1% siarki i do 0,2% fosforu.

Żeliwo ciągliwe odznacza się dobrą skrawalnością, dużą odpornością na działanie dymu i kwaśnej wody kopalnianej. Wykonuje się z niego odlewy o dużej wytrzymałości, dobrej plastyczności, obrabialności i odporności na uderzenia, gdyż łączy w sobie dobre własności odlewnicze żeliwa z dobrymi własnościami mechanicznymi staliwa. Jest szeroko stosowane w przemyśle maszyn rolniczych, samochodowym, obrabiarkowym, w kolejnictwie itp.

Żeliwa stopowe.

Żeliwami stopowymi nazywa się żeliwa zawierające dodatkowo pierwiastki takie jak nikiel, chrom, molibden, aluminium, tytan, wanad, miedź, wolfram, bor lub zwiększone ilości krzemu i manganu. Dobór wyżej wymienionych składników oraz ich wzajemne stosunki ilościowe decydują o własnościach wytrzymałościowych żeliw stopowych, ich odporności na ścieranie i działanie środowisk korozyjnych oraz na oddziaływanie utleniających atmosfer w wysokich temperaturach. Polska Norma podaje 48 gatunków żeliw stopowych dzielących się, w zależności od własności i zastosowania, na 3 grupy: żaroodporne, odporne na korozję i odporne na ścieranie.

Żeliwo stopowe oznacza się znakiem gatunku, który zawiera:

litery Zl dla ż. stopowego szarego i połowicznego,

litery Zb dla ż. stopowego białego,

litery Zs dla ż. stopowego sferoidalnego,

Oprócz liter posiadają symbole chemiczne pierwiastków stopowych wg malejącej procentowej zawartości składnika, oraz liczby określające średnią procentową zawartość pierwiastka stopowego, jeżeli jest ona równa lub większa od 0,8%.

Żeliwa stopowe żaroodporne.

Jest to grupa żeliw wykazujących odporność na korozyjne działanie gazów utleniających w wysokich temperaturach dzięki zawartości takich dodatków stopowych, jak krzem (do 6%), chrom (do 34%), i aluminium (do 8%). Graniczna temperatura pracy żeliw zależy od zawartości i wzajemnego stosunku ilościowego wyżej wymienionych dodatków stopowych i w zależności od gatunku żeliwa wynosi 550÷1100°C. Oprócz żaroodporności, ta grupa żeliw charakteryzuje się również dobrą odpornością na ścieranie i twardością, a także odpornością na korozyjne oddziaływanie różnych środowisk chemicznych

Żeliwa stopowe odporne na korozję.

Żeliwa węglowe zwykłe są stosunkowo mało odporne na działanie czynników chemicznych. Wprowadzenie do tych żeliw dodatków stopowych, takich jak krzem, nikiel, chrom i miedź znakomicie podwyższa ich odporność na korozyjne i erozyjne oddziaływanie różnorodnych środowisk chemicznych..

Żeliwa stopowe odporne na ścieranie.

Jest to najliczniejsza grupa żeliw stopowych, obejmująca zgodnie z Polską Normą 33 gatunki. W większości są to żeliwa niskostopowe zawierające: 0,5÷3,1%Si, 0,5÷1,2%Mn, (tylko 1 gatunek zawiera do 12%Mn), 0,15÷2,4%Cr (tylko 2 gatunki żeliw mają wysoką zawartość chromu: jeden do 19%, drugi - do30%Cr), 0,13÷5%Ni, 0,5÷2,0%Cu. Ponadto w 7 gatunkach występują niewielkie zawartości molibdenu, tytanu, wanadu bądź boru. Skład chemiczny tych żeliw jest tak dobrany, że wykazują dobre własności przeciwcierne oraz wytrzymałościowe przy zadawalającej odporności korozyjnej w określonych ośrodkach chemicznych. Niektóre gatunki zachowują te własności również w podwyższonych temperaturach.

Przykłady oznaczeń

35HM

Stal oznaczona takim symbolem jest to stal stopowa konstrukcyjna do ulepszania cieplnego chromowomolibdenowa. Cyfra 35 określa średnią zawartość węgla w setnych procentach. Litery H i M oznaczają pierwiastki stopowe (chrom i molibden). Najważniejsze składniki to : węgiel (C)-0,35% ; molibden (M)-0,4-0,7% ; krzem (Si) -0,17-0,37 .Własności mechaniczne :Rm-1000 MN/m ;Re-800 MN/m.

Hartowanie przebiega w temp. 850 C i chłodzenie olejem. Odpuszczanie w temp. 540 C. Stal ta jest stosowana na wały korbowe, osie tylnie, sworznie resorowe. Stale chromowo-molibdenowe posiadają wyższe własności wytrzymałościowe i plastyczne niż stale chromowe. Podczas ich odpuszczania występuje wzrost twardości. Dodatek wanadu do stali podwyższa ich wytrzymałość przy zachowaniu własności plastycznych oraz pozwala na chłodzenie w powietrzu po odpuszczaniu.

SW18

Jest to stal stopowa narzędziowa szybkotnąca. S-oznacza że jest to stal narzędziowa szybkotnąca. W-oznacza ważniejszy składnik stopowy (W-wolfram), 18-liczba ta oznacza procent składnika stopowego. Najważniejsze składniki stali to : C-0,75-0,85%, chrom (Cr)-3,8-4,8%;

Wolfram (W)-17-19%. Stal ta jest stosowana na noże tokarskie. Obróbka cieplna stali szybkotnących polega najczęściej na zmiękczającym wyżarzaniu, chromowaniu i zazwyczaj kilkakrotnym odpuszczaniu.

ZL40

Jest to żeliwo szare. Litery ZL oznaczają że jest to żeliwo szare, natomiast liczba przy symbolu ZL oznacza wartość minimalną Rm. Własności mechaniczne : Rm-40 kg/mm ;Rg-60 kg/mm ; HB-powyżej 223 kg/mm. Własności wytrzymałościowe żeliwa szarego są wybitnie zależne od przekroju odlewu. W cienkich przekrojach powstaje grafit drobny i drobnopłytkowy perlit , a więc tym samym własności są wyższe niż w odlewach grubszych. Również ważną cechą żeliwa jako materiału konstrukcyjnego jest jego mała rozszerzalność cieplna. Dlatego żeliwa szare mają zastosowanie na takie części jak: tłoki i panewki. Ponieważ żeliwo płatkowe ma bardzo małą udarność nie nadaje się na części narażone na naprężenia udarowe i nie jest odpowiednie na części, od których wymaga się pewnej plastyczności materiału.

ZcB3003

Jest to żeliwo ciągliwe białe. Litery Zc oznaczają że jest to żeliwo ciągliwe a litera B że białe. Pierwsze dwie cyfry oznaczają wytrzymałość na rozciąganie Rm , natomiast druga dwucyfrowa liczba oznacza min. wydłużenie A%. Właściwości mechaniczne : Rm-30 kg/mm

A3-3% ; HB-zależnie od grubości i odległości od powierzchni 140 do 201 kg/mm.

Żeliwo ciągliwe białe różni się od czarnego tym, że podczas procesu wyżarzania w żeliwie białym zachodzi nie tylko gratyfikacja ale i odwęglanie. Wyżarzanie odlewów prowadzi się bowiem w atmosferze utleniającej, wobec czego część węgla zostaje utleniona i ogólna jego ilość w gotowym produkcie jest mniejsza niż w wyjściowym odlewie. Wobec tego zawartość węgla w odlewach z żeliwa białego może być większa i na ogół skład wyjściowego żeliwa białego jest następujący: 2,5-3,3%C; 0,6-1,1%Si; max 0,5%Mn; 0,15%P; 0,1%S. Żeliwo to jest stosowane na części maszyn.

4. Własności i zastosowanie żeliw i metali.

Frezy

Jest to narzędzie stosowane do bezpośredniego nadawania kształtów różnym przedmiotom i materiałom. Materiał który zastosowałbym do produkcji frezów powinien być twardy i odporny na ścieranie oraz także odporny na uderzenia. Zastosował bym więc stal stopową narzędziową szybkotnącą która spełnia powyższe cechy . Poza tym stal ta odznacza się także dużą odpornością na odkształcenia trwałe.

Wałek sprzęgłowy

Wałek ten pracuje pod dużym obciążeniem skręcającym i zginającym. Dlatego materiał na ten wałek powinien odznaczać się odpornością na skręcanie i odpornością na zginanie. Takim właściwościom odpowiada żeliwo ZsP50f i dlatego wybrałem je na materiał na wałek. Za doborem żeliwa odpowiadają również koszty materialne. Gdyż części z żeliwa sferoidalnego są wytwarzane po znacznie niższych kosztach niż np. ze stali. Przy wytwarzaniu takiego wałka łatwiejsza jest obróbka mechaniczna jeżeli zastosujemy żeliwo a nie stal.

5.Przebieg ćwiczenia

Do badania otrzymaliśmy cztery próbki. Dwie próbki żeliwa i dwie próbki metalu. Próbki były już przygotowane. Naszym zadaniem było rozpoznać próbki zidentyfikować . Ponadto musieliśmy narysować widok próbek badanych Na następnej stronie zamieszczone są widoki zgładów tych próbek wraz z ich opisami oraz składy chemiczne stali.

Ze względu na bardzo delikatną powierzchnię próbek na rysunkach pominięto widoczne uszkodzenia próbek takie jak np. zarysowanie badanej powierzchni próbki twardym przedmiotem.

6. Wnioski

Dzięki badaniom mikroskopowych mogliśmy zbadać struktury próbek poddanych badaniu. Bardzo duży wpływ na dokładny wynik badania ma dokładne przygotowanie próbki. Próbkę należy zeszlifować następnie poleruje się próbkę najlepiej elektrolitycznie. Jest to metoda o wiele szybsza niż metoda mechaniczna. Tą metodą więc szybko można uzyskać podobny wynik polerowania , a nieraz nawet lepszy niż w metodzie mechanicznej. Po polerowaniu stosuje się jeszcze wytrawianie próbek. Dzięki temu próbka która po polerowaniu była zupełnie gładka, będzie po wytrawieniu w niektórych miejscach pochylona w stosunku do pierwotnej powierzchni lub nawet wykazuje znaczne wgłębienia. Dzięki temu, oglądając powierzchnię próbki pod mikroskopem możemy zaobserwować zarysy budowy ziarnistej metalu. Niestety próbki które otrzymaliśmy do badania nie były dostatecznie przygotowane gdyż wiele z nich posiadało drobne zarysowania na powierzchni. Efektem tego mogą być błędy powstałe w identyfikacji ziaren i struktury stopów.

Wyszukiwarka

Podobne podstrony:

425

425 ac

870 425 adapter pomiarowy

32 425 436 Ifluence of Vacuum HT on Microstructure and Mechanical Properties of HSS

425 , Pojęcie środowiska może być interpretowane we wszystkich naukach w różny sposób z których dwa

OLYMPUS CAMEDIA D 425; C 170 instrukcja obsługi

425

20030902205456id$425 Nieznany

425

Wosińska, Psychologia życia społecznego- str. 425, 427

425

425

425

425

425

425

425

424 425

więcej podobnych podstron