Podział mas formierskich

Ze względu na zastosowanie:

- masy formierskie

- masy rdzeniowe

Ze względu na przeznaczenie

--przymodelowe

-wypełniające

-jednolite

ze względu na rodzaj stopu-

- do zeliwa

- do staliwa

- do met. Nieżelaznych

Ze względu na stopień zużycia

- wyjściowa

- używana

- odświeżona

- zużyta

Podział materiałów formierskich

materiały stanowiące osnowę mas i powłok ochronnych

- piasek kwarcowy, cyrkonowy, chromitowy, oliwinowi, magnezytowy, korundowy, glinokrzemianowy, węglowyczynniki wiążące

-lepiszcze

-glina formierska

- spoiwo

-podciśnienie

-pole elektromagnetyczne

-ujemna temperaturamateriały pomocnicze

-skrzynki formierskie

-materiały zapobiegające przypalaniu się

-tworzywa formy do powierzchni odlewu

-materiały zmniejszające chropowatość powierzchni odlewu

-materiały zapobiegające przylepianiu się

-dodatki specjalne polepszające właściwości

-materiały ochronne

Masy klasyczne (I generacja)

Głównymi składnikami mas klasycznych (MK) są: osnowa piaskowa i glina formierska lub piaski naturalne same bądź też z dodatkiem osnowy albo gliny formierskiej. Zależnie od tego, które z podanych materiałów wchodzą w skład masy, wyróżnia się [5.5]: masy syntetyczne, masy naturalne, masy półsyntetyczne, masy gliniaste. Masy te są najstarszymi kompozycjami stosowanymi do sporządzania form i rdzeni odlewniczych. O tak ciągle dużym zastosowaniu mas klasycznych decyduje wiele korzystnych ich cech, z których najważniejsze to:

• dostępność i taniość podstawowych surowców,

• duża trwałość i praktycznie nieograniczona żywotność mas,

• dostateczna wytrzymałość mas ~ tak w stanie wilgotnym, jak i po wysuszeniu,

• mała szkodliwość dla otoczenia - dotyczy mas klasycznych bez dodatków.

Masy klasyczne mają jednak także wiele ujemnych cech. Do najważniejszych należą:

• mała płynność, powodująca duże zużycie pracy na zagęszczenie form i wymagająca zastosowania określonych sposobów zagęszczania,

• stosunkowo mała wytrzymałość w stanie wilgotnym tych mas ograniczająca wielkość odlewów możliwych do wykonania w formach wilgotnych,

• mała podatność i zła wybijalność mas suszonych, eliminujące w zasadzie ich zastosowanie do sporządzania rdzeni,

• konieczność długotrwałego suszenia w przypadku odlewania do form suszonych.

Masy syntetyczne

Masy syntetyczne to takie kompozycje, których głównymi składnikami są: osnowa piaskowa i glina formierska. Używana do sporządzania mas syntetycznych osnowa piaskowa jest uprzednio uszlachetniana i charakteryzuje się określonym składem ziarnowym i mieszczącą się w ściśle oznaczonych granicach zawartością lepiszcza. Materiałem o określonych i ustabilizowanych właściwościach jest także drugi zasadniczy składnik mas syntetycznych, a mianowicie glina formierska. Tego korzystnego układu nie pogarsza wprowadzenie takich dodatków, jak: zapobiegające przypalaniu, polepszające podatność i wybijalność, zmniejszające skłonność do tworzenia wad powierzchniowych (żyłek, strupów), zmniejszające osypliwość, gdyż dodatki te są uprzednio odpowiednio przygotowane i powinny mieć ustabilizowane właściwości.

Osnowa piaskowa. Osnowę piaskową mas syntetycznych stanowią głównie piaski kwarcowe. Niewielki udział mają także piaski: cyrkonowy, chromitowy, magnezytowy, staurolitowy i mulitowy. Musi charakteryzować się :

-odpornością na działanie wysokiej temperatury

-odporność na działanie tlenków metali

-małą rozszerzalnością cieplną

-brakiem przemian polimorficznych

-odpowiednim składem ziarnowym

Glina formierska. Według dotychczasowych danych największe znaczenie dla zdolności wiązania glin formierskich ma wielkość (wymiary) cząstek. (montmorillonit, illit, kaolinit)

Woda-Jest ona trzecim głównym składnikiem mas klasycznych, a zatem i mas syntetycznych. Jest to składnik niezbędny, którego obecność warunkuje związanie ziarn osnowy przez glinę, czyli nadanie masie odpowiedniej wytrzymałości. Woda jest niezbędnym składnikiem masy syntetycznej, a równocześnie składnikiem niepożądanym lub wręcz szkodliwym.

Dodatki-W celu uzyskania odlewów o złożonej jakości wymagane jest wprowadzenie do masy syntetycznej odpowiednich dodatków, mających na celu polepszenie niektórych właściwości masy lub też nadanie masie pewnych dodatkowych cech. Najczęściej jest to pył węglowy lub jego wymienniki.

Właściwości mas- W przypadku mas syntetycznych do form wilgotnych trzeba zwracać uwagę na : zawartość wilgoci, płynności, zagęszczalność, formowalność, osypliwość, wytrzymałość na ściskanie, rozciąganie, przepuszczalność, skłonność do powstawania wad powierzchniowych.

Masy naturalne

Głównymi składnikami mas naturalnych są piaski naturalne (o osnowie kwarcowej), czyli te gatunki piasków formierskich, które w stanie naturalnym (kopalnym) zawierają dostateczną ilość lepiszcza, zapewniającą masie wymaganą wytrzymałość. Piaski naturalne, jako surowce kopalne nie poddawane procesowi uszlachetniania, często wykazują zmienność właściwości podstawowych (zawartości lepiszcza, składu ziarnowego).

Masę sporządza się z jednego piasku lub z mieszaniny kilku piasków. W przypadku mieszania różnych piasków naturalnych należy zwracać uwagę, aby ich osnowy miały taką samą lub zbliżoną wielkość ziarn frakcji głównej. Zmieszanie piasków o zbyt zróżnicowanej wielkości ziarna może spowodować nadmierne zmniejszenie przepuszczalności masy.

Masy naturalne są stosowane głównie do sporządzania form suszonych, a w mniejszym stopniu form wilgotnych, przeznaczonych do wykonywania odlewów o różnej masie i z różnych stopów. Ze względu na zmienność podstawowych właściwości piasków naturalnych oraz wyczerpujące się zasoby tych surowców zastosowanie mas naturalnych jest małe.

Masy pólsyntetyczne

Masy półsyntetyczne stanowią kompozycje pośrednie pomiędzy masami naturalnymi i syntetycznymi. Zazwyczaj są to masy naturalne, do których - w celu otrzymania kompozycji o założonych właściwościach - dodaje się piasku kwarcowego lub gliny formierskiej, a niekiedy również obydwu tych składników.

Masy te stosuje się do sporządzania form wilgotnych i suszonych, przeznaczonych do odlewania różnych stopów.

Masy gliniaste

Masy gliniaste są to masy o zwiększonej zawartości lepiszcza. Sporządza się je z piasków naturalnych zawierających dużo lepiszcza (7 K), a stosuje do formowania wzornikowego. Zwiększona zawartość lepiszcza, przy odpowiedniej zawartości wilgoci, zapewnia masie dobrą plastyczność, co ma duże znaczenie przy formowaniu wzornikowym. Równocześnie masa ma małą podatność i przepuszczalność. Dlatego też sporządza sieją ze znacznym dodatkiem trocin lub pyłu koksowego. Masy te są rzadko stosowane, przede wszystkim do produkcji jednostkowej dużych odlewów - głównie żeliwnych - w formach suszonych.

Masy generacji II

Masy samoutwardzalne

SMS ze szkłem wodnym i sypkimi utwardzaczami

Słaba zdolność do regeneracji , zła wybijalnosc

długa żywotność

Proces Akali

piasek kwarcowy 100 cz. Wag.

szkło wodne 6 - 8 cz. Wag.

utwardzacz : krzemian dwuwapnowy 4 cz. Wag.

Dodatki : pył węglowy lub melasa lub mączka drzewna - max 2 cz. wag

Proces Nishiyamy

Piasek kwarcowy 100 cz wag

Szkło wodne 4 -8

Utwardzacz : żelazo krzem 75%owy - 1 - 4 najczęściej 2 cz wag

Proces AMG (głupta)

piasek kwarcowy 100

szkło wodne sodowe 5 - 7

Utwardzacz : sproszkowany CaC2 0,5- 2 cz wag

Dodatki : melasa, dekstryna, bentonit 0,5 - 2

SMS ze szkłem wodnym i ciekłymi utwardzaczami (estry gliceryny i glikolu etylenowego)

lepsza wybijalnosc, łatwiejsze dozowanie utwardzacza

tech. Flaster S

Piasek kwarcowy 100 cz wag

Szkło wodne 2,5 - 3,5

Flodur 10 % spoiwa

CMS ze szkłem wodnym

Piasek kwarcowy 100 cz wag \ regenerat 0 - 85 cz

Szkło wodne 4 -5

Utwardzacz: 3,5 - 4,5

srodek powierzchniowo czynny 0,3 - 0,5

woda 1 - 3

Przyspieszacz 0- 0,5

Rozluzniacz 0 - 3

SMS z cementem

Piasek kwarcowy 100 cz wag \ regenerat 50 - 80 %

Cement 6- 12

Woda 0,6 - 0,8

CMS z cementem i szkłem wodnym

Piasek kwarcowy 100 cz wag

Szkło wodne 1,5 - 3

Cement 5 - 6

Woda ok. 0,8

SMS z fosforanami (mała szkodliwość, dobra wybijalnosc, krótka żywotność)

Piasek kwarcowy 100 cz wag

H3PO4 60-70% stez 2-6 cz wag

Sproszkowany magnezyt (85% MgO i min CaO)

MASY ZE SPOIWAMI NIEORGANICZNYMI NA BAZIE SOLI

Nie szkodliwe dla środowiska (do skomplikowanych rdzeni i ze stopów lekkich)

SMS z olejami( wiązanie w temp. Otoczenia, dobra płynność, wybijalność, krótka żywotność, wysoka cena, szkodliwe)

Spoiwo: olej schnący z utleniaczem

Rdzen musi dodatkowo się utwardzić w temp ok. 250 st.

SMS ze spoiwem uretanowym lub żywicami syntetycznymi

Procesy:

-alkidowo-uretanowy

Piasek kwarcowy 100 cz wag

Zywica alkilowa modyfikowana olejem schnącym 1 -1,5

Poliizocyjanian 18% żywicy

Utwardzacz : sykatywa i amina III rzędu 2 - 10 % do żywicy

-fenolowo-uretanowy

Piasek kwarcowy 100 cz wag

Zywica fenylowa 0,4 - 0,74

Poliizocyjanian 0-4 - 0,75

Amina 0,02 - 0,06

-poliolowo-uretanowy ( do stopów lekkich)

Piasek kwarcowy 100 cz wag

Poliol (alkohol wielowodorotlenowy) 0,4 - 0,74

Poliizocyjanian 0-4 - 0,75

Amina 0,02 - 0,06

ZYWICA FENYLOWO-FORMA-LDEHYDOWA

Zerowa żywotność, szybkie zalanie i utwardzenie, do odlewów żeliwnych i staliwnych, oraz do małych odlewów

SMS z żywicami FURFURYLOWYMI

+Duza dokładność wymiarowa, dobra wybijalnosc, do skomplikowanych rdzeni, łatwo oczyszczalna, łatwe wykonanie form i rdzeni, mała zawartość spoiwa

-długi czas wiązania, krótka żywotność, szkodliwość emitowanych gazów, wysoki koszt

Piasek kwarcowy 100 cz wag (mala zawartość lepiszcza, mała zawartość domieszek zasadowych, niska wilgotność, kulisty kształt)

Spoiwo 0,8 - 0,5 (żywice mocznikowo formaldehydowo furfurylowe, fenylowo formaldehydowo furfurylowe, formaldehydowo furfurylowe)

Utwardzacze 20 - 70 % spoiwa (kwas ortofosforowy, mieszanka fosforowego z siarkowym, kwas PTS)

Dodatki 0,2 % tlenki żelaza i silanu

SMT sypkie masy szybkowiążące

Procesy

Croninga (formowanie skorupowe)

Zalety : cienkie sciany odlewów, dokładność wymiarowa, gęstość powierzchni

Wady: wysoki koszt, ograniczona wielkość odlewów

Skład

Piasek kwarcowy 100

Fenylowo formaldehydowa zywica 2,5

Urotropina- heksametylenotetramina 12- 16 %

Stearynian wapnia 5- 10 %

Hot box (do rdzeni, reakcja egzotermiczna, produkcja seryjna)

rdzenie - duza dokładność wymiarowa, dobra wybijalnosc i wytrzymałość, szybki proces utwardzania, tanisza niż met. Cronina, gorsza płynność, mniejsza żywotność)

Masa jest wstrzeliwana do gorącej rdzennicy 180-280 C

Warm box (met. Zuzywa mniej energii, temp utwardzania 80 - 120 C )

piasek kwarcowy -mało lepiszcza

Spwoiwo : zywica z alkoholem (moło wody, mało azotu)

utwardzacz: sole miedziowe

Thermoshock ( do produkcji cienkich i płaskich rdzeni, dobre odprowadzanie gazów, dobra wybijalnosc, do unikniecia operacji sklejania rdzeni)

Piasek kwarcowy

Zywica fenolowo mocznikowo formaldehydowa

Utwardzacz : mocznik gliceryna woda

Warm air ( głównie do produkcji rdzeni, stosuje się spoiwa organiczne i nieorganiczne, przedmuchuje się gorącym powietrzem 100-230 C 0,35 - 0,7 MPa 10 - 20 s ; czas utwardzania 6- 20 min)

SMSZ (szybko-utwardzalne) ze szkłem wodnym (szkło wodne + CO2)

Dostępność i taniość, dobra wyrzymałosc

skład

Pisaek kwarcowy 100

szkło wodne Ms = 2 - 3,3 (2,4 - 2,6) 2,5 - 6

Dotadki : dekstryna , melasa, ług posiarczanowy 1,5 , zywica syntetyczna, cukier, asfalt, MgO, Cr203, Na2SO4, boksyt, kaolin, glina ogniotrwała 3 - 4, fosforany

Dodatki zapobiegające przypalaniu się masy: pył węglowy 3-7, pył wegla drzewnego, grafit

Proces VHR

Zageszczony rdzen lub forme umieszcza się w komorze z podcisniem

Proces SOCOR

Dla odlewów z Al. Samorozpadanie się w wodzie.

Proces Cold-box

(Zalety:Wysoka wydajnośc produkcji, duża szybkość utwardzania, wysoka wytrzymałość rdzenia, gładkość powierzchni,, dobra płynnośc, wybijalność, długa żywotnośc, mała zaw. Mat. Wiążących, małe zużycie energii,Wady:budowa systemów neutralizacji amin, szkodliwość dla środowiska, wrażliwość na wilgoć)

-alkidowy proces Ashlanda

-fenolowy proces Ashlanda

-cold-box plus

-FRC

-proces syncor

STOSOWANE AMINY:TEA,DMEA,DMIA

Neutralizacja amin:

-węglem aktywnym

-spalanie aminy

-oczyszczanie biologiczne

-neutralizacja chemiczna

Dwuskładnikowe masy zamrażane(osnowa+woda)

Zlety:

-składa się z łatwo dostępnych komponentów (piasek + woda),

- łatwe sporządzenie i zagęszczenie masy ,

-mała szkodliwość

-nie wymaga regeneracji

-umożliwia stosowanie drozszych wysokoogniotrwałych materiałów na osnowe

wady

-bardzo mała wytrzymałosc w stanie świeżym

-duze zuzycie energi na zamrozenie masy

Sposoby zamrazania

- oziębionym oprzyrządowaniem

-przedmuchanie substancją o niskiej temperaturze wrzenia np. ciekły azot lub CO2

-oziębienie niezagęszczonej masy

Dwuskładnikowe masy proces podciśnieniowy V

modele z wieloma kanalikami oraz płyta podmodelowa ułozona nad komorą prozniową ,

nałozenie na układ formy na układ, wyssanie powietrza, ułożenie skrzynki formierskiej, zasypanie piaskiem, nałozenie foli od góry, odessanie powietrza z komory z piaskiem, wykonanie obu części formy

folia: polimer etylenu zawierający 14 - 18 % octanu winylu, zywice polimeryzujące jonowo

podcisnienie 0,05 MPa , grubosc 0,05 - 0,1mm

PROCES FORMY PEŁNEJ

Model ze styropianu , produkcja seryjna

- wadą może być wydzielanie się węgla błyszczącego

Odmiany procesów:

Lost Foam(klasyczna)

Proces Shroyera(bez powłok)

Proces Simplicast FM(z powłoką ochronną)

Proces Replicast FM(podciśnienie)

Proces Replicast CS (pokryty ciekłą warstwą dwufazowa+ podciśnienie)

Powłoki

-pasywne(ochronne)-nie powodują zmian składu chemicznego odlewu

-aktywne-zmieniają właściwości naskórka odlewu poprzez wprowadzenie do jego zew. Warstwy składników

-wzmacniające- polepszają jakość zewnętrznej powierzchni formy lub rdzenia dla np. obniżenia osypliwości

-absorbujące- przeciwdziałają przejściu składników do masy

Konsystencja:

Ciekłe

Ciastowate

Sypkie

Cele powłok:

Zabezpieczenie przed przypalaniem, polepszenie gładkości, ułatwienie wyjęcia odlewu

Powłoka powinna:

- mieć ogniotrwałość osnowy wyższą niż temperatura ciekłego stopu odlewniczego

- wykazywac odpowiednią wytrzymałość poiweszchniową

-być silnie związana z powierzchnią formy lub rdzenia

-nie pękac w czasie suszenia lub zalewania

-nie luszczyc się podczas zalewania

-nie reagowac z tlenkami metali w podwyższonej temperaturze

-mieć dużą odporność na erozyjne działanie ciekłego metalu

ZASADY PROCESU REGENERACJI

Regeneracja jest procesem mającym na celu odzyskanie ze zużytej masy składników o właściwościach możliwie najbardziej zbliżonych do właściwości wyjściowych składników masy.

Regeneracja ma przede wszystkim duże znaczenie gospodarce i ekologiczne. Największą rolę odgrywają czynniki:

•zmniejszenie zużycia świeżych piasków (ochrona zasobów naturalnych)

• zmniejszenie kosztów transportu spowodowanych wywozem zużytej masy oraz przywozem świeżych piasków,

• zmniejszenie kosztów składowania - wymagany jest mniejszy zapas świeżych piasków

Proces regeneracji zapewnia wyraźne zmniejszenie ilości szkodliwych dla otoczenia zużytych mas, wywożonych na składowiska.

Pewne znaczenie, szczególnie w przypadku osnowy kwarcowej, mają także względy technologiczne, związane z właściwościami regeneratu (zregenerowanej osnowy). Regenerat kwarcowy ma mniejszą rozszerzalność niż świeży piasek.

Stopień zużycia masy w jednym cyklu obiegowym (sporządzane masy, formowanie, zalewanie form, wybijanie odlewów)zależy przede wszystkim od trwałości masy.

Proces regeneracji, w którego wyniku odzyskuje się osnowę piaskowa, ma w ogólnym ujęciu na celu:

• usunięcie zanieczyszczeń mechanicznych, głównie metalowych,

• usunięcie warstewki materiału wiążącego z powierzchni ziarn osnowy paskowej (główna czynność procesu regeneracji),

• usunięcie oddzielonego od ziarn osnowy materiału wiążącego oraz pyłu zawartego w zużytej masie,

• wyodrębnienie ziarn regeneratu o określonej wielkości i jednorodności (klasyfikacja).

Wśród opracowanych dotychczas metod można wyróżnić:

• regenerację mechaniczną,

• regenerację pneumatyczną,

• regenerację cieplną (termiczną),

• regenerację mokrą,

• regenerację kombinowaną.

W zasadzie we wszystkich metodach regeneracji realizowane są następujące czynności:

• usuwanie masy z form oraz z odlewów (rdzenie),

• wstępne rozdrabnianie lub mielenie masy,

• przesiewanie i usuwanie nadziarna,

• usuwanie zanieczyszczeń mechanicznych, głównie metalowych,

• usuwanie warstewki materiału wiążącego z powierzchni ziarn osnowy piaskowej (właściwa regeneracja),

• dodatkowa obróbka materiału (odpylanie, klasyfikacja),

• transportowanie,

• składowanie.

Właściwa regeneracja jest wykonywana przy użyciu róznych urządzeń zależnych od metody regeneracji:

-metoda mechaniczna- najczęściej stosowane SA tu maszyny, w których zachodzi kruszenia ( mielenie), ścieranie lub uderzanie ziarn masy. Te procesy mają na celu usunięcie z powierzchni ziarn osnowy piaskowej warstewki materiału wiążącego.

-metoda pneumatyczna(szczególny przypadek regeneracji mechanicznej)- polega na usuwaniu warstewki materiału wiążącego w wyniku zderzania się i ocieranie ziarn masy w strumieniu powietrza. Zwykle stosuje się układ kilkustopniowy. Zużytą masę o większej wilgotności należy wysuszyć do 0,5-1% wilgotności.

-metoda cieplna- zasadnicze usuwanie materiału wiążącego odbywa się głównie przez spalanie lub rozkład (spoiwa organiczne). W przypadku zużytych mas klasycznych i ze spoiwami nieorganicznymi mogą w materiałach wiążących zachodzić również inne zmiany, zależne od materiału i temperatury w regeneratorze. Najkorzystniejsze byłoby takie oddziaływanie temperatury, aby nastąpiło ogrzanie warstewki materiału wiążącego bez nagrzania ziarn osnowy piaskowej.

-W metodzie regeneracji mokrej mieszaninę masy i wody (pulpę) poddaje się operacji ocierąjąco-płuczącej. Zazwyczaj realizuje się te procesy w urządzeniach wytwarzających silny ruch wirowy, w czasie którego ziarna masy ocierają się o powierzchnię elementów wytwarzających ruch i o siebie. Powoduje to nie tylko usunięcie z powierzchni ziarn osnowy materiałów rozpuszczalnych w wodzie, lecz także zanieczyszczeń nierozpuszczalnych w wodzie, ale dyspergujących

-metody regeneracji kombinowanej zostały zastosowane celem zwiększenia efektywności procesu, a ich wprowadzenie pozwala: wykorzystać zalety poszczególnych metod wchodzących w skład kombinowanego procesu, uzyskać regenerat o lepszych właściwościach, poddać racjonalnej regeneracji zużyte masy składające się z różnych rodzajów mas. Kojarzenie metod zależy od składu zużytej masy oraz od przeznaczenia regeneratu. Dotychczas najczęściej kojarzy się metodę cieplną z pozostałymi metodami. Równocześnie wprowadza się przeważnie elastyczny układ w zakresie wykorzystania metod kombinowanych, np. możliwość okresowego wyłączenia regeneracji cieplnej w metodzie cieplno-mechanicznej, jeśli jakość regeneratu uzyskanego metodą mechaniczną odpowiada stawianym wymaganiom.

Dodatkowa obróbka obejmuje następujące czynności: odpylanie, klasyfikację, chłodzenie.

W metodach suchych jest stosowane odpylanie powietrzne, przy czym zapylone powietrze oczyszcza się zwykle dwustopniowo: grawitacyjnie, a następnie za pomocą cyklonów lub filtrów tkaninowych. W metodzie pneumatycznej, w której powstaje szczególnie duża ilość pyłu stosuje się często mokre systemy odpylania, ze względu na niebezpieczeństwo zatykania tkanin w suchych filtrach. W metodzie mokrej usuwanie pyłu następuje za pomocą wody na zasadzie różnicy prędkości osiadania cząstek o różnych wymiarach i gęstości Zanieczyszczoną wodę zwykle oczyszcza się i ponownie wykorzystuje w procesie regeneracji.

Klasyfikację regeneratu uzyskanego metodami suchymi wykonuje się za pomocą sit, kaskadowych przesiewaczy wibracyjnych, klasyfikatorów powietrznych lub fluidyzacyjnych itp. Często proces klasyfikacji jest połączony z metodą odpylania. Połączenie takie ma zwykle miejsce również w przypadku metody mokrej, w której rolę czynnika nośnego spełnia woda (hydrocyklony, hydroklasyfikatory, klasyfikatory spiralne).

Regenerat uzyskany metodami suchymi, a szczególnie z zastosowaniem metody cieplnej, wymaga ochłodzenia. Czynność tę wykonuje się za pomocą chłodziarek fluidyzacyjnych, przeciwprądowych z regulowanym przepływem wody lub zbiorników ochładzanych wodą.

Regenerat uzyskany metodą mokrą wymaga odwodnienia (wirówki, filtry podciśnieniowe, zbiorniki obciekowe), a następnie wysuszenia i ochłodzenia.

Wybór odpowiedniej metody regeneracji zależy ogólnie od:

• składu zużytej masy.

• rodzaju i ilości dopuszczalnych zanieczyszczeń w regeneracie,

• przeznaczenia regeneratu.

Ogólnie można przyjąć następujące obszary zastosowania znanych sposobów regeneracji:

1. Mokra

• masy ze szkłem wodnym, najkorzystniej z wodnym wybijaniem odlewów (hydrooczyszczanie),

• masy klasyczne,

2. Cieplna

• masy z żywicami,

• masy klasyczne z dużym udziałem mało przepalonych mas ze spoiwami organicznymi,

3. Cieplno-mechaniczna

• masy klasyczne z udziałem mało przepalonych mas z żywicami,

4. Sucha mechaniczna (ścierna)

• sypkie i ciekłe masy z żywicami,

• masy ze szkłem wodnym,

• masy z cementem,

5. Sucha pneumatyczna (udarowo-ścierna)

• głównie jako część składowa metod kombinowanych,

• masy z cementem.

Ogólnie można zalecić:

1. Regenerat z klasycznych mas najlepiej stosować do mas klasycznych. Nie należy go używać do sporządzania mas z żywicami.

2. Regenerat z mas z żywicami najlepiej stosować do mas z takimi samymi żywicami.

3. Regenerat z masy ze szkłem wodnym należy stosować wyłącznie do sporządzania takiej samej masy.

SZKODLIWOŚĆ DLA OTOCZENIA TWORZYW FORMIERSKICH

Tworzywa formierskie stanowią istotny czynnik szkodliwości odlewnictwa dla otoczenia. Na tę szkodliwość składają się: szkodliwe i toksyczne świeże składniki mas, szkodliwe pyły, toksyczne gazy, odpady (masy zużyte i/lub odpady poregeneracyjne), hałas, drgania. mikroklimat, pole magnetyczne.

Szkodliwe i toksyczne świeże składniki mas. Zalicza się do nich pyły świeżych piasków, a przede wszystkim pył wolnej, krystalicznej krzemionki oraz toksyczne i/lub łatwopalne składniki mas i powłok ochronnych, takie jak: niektóre spoiwa (np. silnie zasadowe lub zawierające izocyjaniany), utwardzacze kwaśne (np. kwasy sulfonowe) lub zasadowe (np. aminy), rozcieńczalniki spoiw i powłok ochronnych.

Pyły. Powstają one podczas przesypywania, transportu i mieszania suchych, sypkich składników mas i powłok, takich jak: świeża osnowa piaskowa, masa używana, masa zużyta, regenerat, odpady poregeneracyjne. Dużo pyłu powstaje podczas wybijania i oczyszczania odlewów oraz regeneracji zużytej masy suchymi metodami. Spośród pyłów najszkodliwsze są te, które zawierają powyżej 50% wolnej, krystalicznej krzemionki, czyli przede wszystkim pył najszerzej stosowanego piasku kwarcowego.

Do bardzo szkodliwych należą pyty zawierające azbest, dlatego należy eliminować z odlewni wszystkie materiały zawierające azbest.

Gazy. Źródłem toksycznych gazów są składniki mas i powłok ochronnych, a przede wszystkim organiczne składniki i dodatki do mas oraz organiczne materiały wiążąco-stabilizujące i rozcieńczalniki powłok. Skład wydzielających się gazów zależy od składu masy i/lub powłoki i obok takich podstawowych substancji, jak: para wodna,

CO2,CO, N2, H2, mogą wydzielać się między innymi: NH3, HCN, S04, H2S, PH3, fenol, formaldehyd. benzen, toluen, akroleina, izocyjaniany i inne. Mogą także wydzielać się wielopierścieniowe węglowodory aromatyczne.

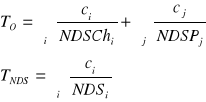

Celem stworzenia warunków do oceny i porównania mas pod względem szkodliwości wydzielanych gazów zastosowano kryteria TO, TOI, TNDS i TNDSI ujęte wzorami

Ci , Cj -stężenia i-tej substancji szkodliwej powstającej podczas rozkładu 1 grama masy( mg/m3)

a-zawartość materiału wiążącego i dodatków gazotwórczych w masie w częściach wagowych na 100 części wagowych osnowy.

NDS -najwyższe dopuszczalne stężenie czynnika szkodliwego określane jako średnia ważona, którego oddziaływanie na pracownika w ciągu 8-godzinnego czasu pracy - przez okres jego aktywności zawodowej - nie powinno spowodować ujemnych zmian w jego stanie zdrowia oraz w stanie zdrowia jego przyszłych pokoleń,

NDSCh - najwyższe dopuszczalne stężenie chwilowe czynnika szkodliwego (określane jako wartość średnia), którego oddziaływanie na pracownika w ciągu 8-godzinnego czasu pracy - przez okres jego aktywności zawodowej nie powinno spowodować ujemnych zmian w jego stanie zdrowia oraz w stanie zdrowia jego pokoleń. jeżeli utrzymuje się w środowisku pracy nie dłużej niż 30 minut w czasie zmianyroboczej.

NDSP- najwyższe dopuszczalne stężenie progowe, które ze względu na zagrożenie życia lub zdrowia pracownika nie może być w środowisku

Odpady: są to wszystkie przedmioty oraz substancje stałe, a także nie bedące ściekami substancje ciekłe, powstałe w wyniku działalności gospodarczej lub bytowania człowieka, nie przydatne i uciążliwe dla środowiska. Typowe w przypadku mas są odpady powstałe po regeneracji osnowy piaskowej z masy zużytej. Do odpadów niebezpiecznych można zaliczyć masy zawierające: fenole, formaldehyd, pierścieniowe związki heteroaromaryczne, związki chromu, związki wydzielające pary lub gazy stwarzające niebezpieczeństwo pożaru lub wybuchu, odpady poregeneracyjne, które mają charakter silnie zasadowy lub silnie kwaśny.

Składowane odpady dzieli się pod względem stopnia ich szkodliwości (a zatem i opłat za ich składowanie) na 4 grupy.

Do grupy I (najbardziej szkodliwych) zalicza się odpady lakiernicze, szlamy i pyły z oczyszczania gazów i odpady odlewnicze, których wyciągi wodne 1:10 (wypłuczyny) charakteryzują się co najmniej jedną z następujących cech:

zawierają fenole w ilościach powyżej 10 mg/dm3

mają pH powyżej 12, lub poniżej 2,

charakteryzują się wartością ChZT* powyżej 700 mg dm3 O2.

Zawierające duże ilości metali ciężkich

(Do tej grupy mogą należeć odpady poregeneracyjne (regeneracja mechaniczna lub pneumatyczna) z mas z żywicami fenolowymi, zawierające dużo masy nie przepalonej lub odpadowych rdzeni (zawartość fenol w wyciągu wodnym powyżej 10 mg/dm3) oraz z mas zawierających spoiwo silnie alkaliczne( szkło wodne - pH powyżej 12) lub silnie kwaśne (masy z silnie kwaśnymi utwardzaczami,szczególnie przy nadmiarze utwardzacza - pH poniżej 2).

Do grupy II zalicza się :

Szlamy z oczyszczenia urządzeń wentylacyjnych

Zawierające Metale ciężkie

Odpady odlewnicze, których ciągi wodne charakteryzują się co najmniej jedną z następujących cech:

• zawierają łatwo wymywalne fenole w ilościach 4-10 mg,dm3

• mają pH od 11 do 12 lub poniżej 3.

• charakteryzują się wartością ChZT'' od 300 do 700 mg dm3 O2.

Do grupy III zalicza się pozostałe odpady odlewnicze (nie zaliczone do gr I i II) z wyłączeniem odpadowej krzemionki zaliczanej do grupy IV.

Hałas w środowisku pracy jest charakteryzowany przez:

• poziom ekspozycji na hałas odniesiony do 8-godzinnego dnia pracy i odpowiadającą mu ekspozycję dzienną, lub poziom ekspozycji na hałas odniesiony do tygodnia pracy i odpowiadającą mu ekspozycję tygodniową (w przypadku nierównomiernego oddziaływania hałasu w poszczególnych dniach tygodnia),

• maksymalny poziom dźwięku A,

• szczytowy poziom dźwięku.

Drgania (wibracja) mogą oddziaływać na cały organizm człowieka albo przez kończyny górne. Są one charakteryzowane przez: zakres częstotliwości, wartość współczynnika szczytu, wartości skuteczne przyspieszenia drgań i czas oddziaływania na organizm człowieka. Dopuszczalne wartości tych parametrów są podane w odpowiednich przepisach.

Mikroklimat - wyróżnia się gorący i zimny, przy czym w odlewnictwie silniej odczuwalny jest gorący. Ten mikroklimat charakteryzuje się za pomocą wskaźnika obciążenia termicznego (WBGT) wyrażonego w °C, którego wartości maksymalne - zależnie od poziomu ciężkości pracy - mieszczą się w granicach od 20°C (praca bardzo ciężka) do 33°C (spoczynek osoby zaaklimatyzowanej)

Wyszukiwarka

Podobne podstrony:

Seminarium Tworzywa na formy odlewnicze

Tworzywa na formy odlewnicze L1

Tworzywa na formy odlewnicze L2

Sprawozdanie z laboratorium Tworzywa na formy odlewnicze

Tworzywa na formy, Piaski

Wymywalnośc Sprawozdanie wersja nr 2, AGH Wydział Odlewnictwa, Ochrona środowiska

WatroŠ mediany, edukacja, tworzywa na formy

smsz (1), edukacja, tworzywa na formy

Tworzywa na formy, Woda w masach I generacji, Woda w masach I generacji

Tworzywa na formy, MASY FORMIERSKIE, MASY FORMIERSKIE-są to wszystkie materiały, surowce i produkty,

Tworzywa na formy, Opracowane pytania wersja 1736, 1

WatroŠ mediany, edukacja, tworzywa na formy

1 2711 na formy do tworzyw

Wydział Odlewnictwa

1 2711 na formy do tworzyw

1 2085 (2316+S) odporna na korozję na formy

PKM-wały, Akademia Górniczo-Hutnicza AGH, Wydział Inżynierii Mechanicznej i Robotyki WIMiR IMiR, Aut

więcej podobnych podstron