Politechnika Warszawska

Wydział Inżynierii Środowiska

Projekt stacji uzdatniania wody powierzchniowej z przedmiotu

„Urządzenia do uzdatniania wody i oczyszczania ścieków”

Ćwiczenie nr 1

Projekt ciągu technologicznego SUW składający się z mieszalników, komór flokulacji, osadników, filtrów pośpiesznych grawitacyjnych

Wykonała: Prowadzący:

Iwona Nietubyć dr inż. Ryszard Wenda

Gr. ISiW-1

Rok akademicki: 2006/2007

Warszawa dn. 17.01.2007 r

Dane do projektu

średnia dobowa wydajność stacji uzdatniania wody

Qdśr = 55 000 m3/d

maksymalna dobowa wydajność stacji uzdatniania wody

Qdmax = 65 000 m3/d

rodzaj stosowanego reagentu: siarczan glinu, produkt uwodniony, gatunek I

przewidywane dawki reagentu w przeliczeniu na produkt bezwodny, chemicznie czysty oraz w przeliczeniu na CaO:

Liczba dni |

Lato |

Jesień |

Zima |

Wiosna |

|

90 |

93 |

85 |

97 |

Dawka siarczanu glinu [g/m3] Dawka wapna [g/m3] |

50 |

60 |

45 |

65 |

|

10 |

12 |

9 |

13 |

magazynowanie siarczanu glinu: „na mokro”

stężenie zawiesin w ujmowanej wodzie:

lato Z = 290 g/m3

zima Z'= 400 g/m3

barwa ujmowanej wody:

lato B = 30 g Pt/m3

zima B'= 65 g Pt/m3

Schemat stacji uzdatniania wody powierzchniowej przy zastosowaniu koagulacji objętościowej

Woda powierzchniowa z ujęcia

Skratki

Czynnik bakteriobójczy

Do pompowni

i do sieci

wodociągowej

Magazynowanie reagentu

Wielkość magazynu reagentu na stacji uzdatniania wody zależy od:

- zużycia reagentu

- wymaganego zapasu

- sposobu składowania

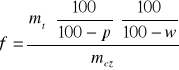

1. Współczynnik f

gdzie: f - współczynnik przeliczeniowy masy reagentu w postaci chemicznie czystej i bezwodnej na masę produktu technicznego

mt, mcz - gramocząsteczka reagentu, odpowiednio produktu technicznego oraz

produktu chemicznie czystego bezwodnego,

mt = 666,4 g

mcz = 342,2 g

p - zawartość obcych domieszek (zanieczyszczeń) w produkcie technicznym w % (wagowo) w stosunku do suchej masy, p = 1,4 %

w - wilgotność produktu technicznego % (wagowo), w = 7 %

2. Całkowite roczne zużycie reagentu w postaci produktu technicznego

![]()

[kg/a]

gdzie: ti - liczba dni występowania dawki

Di - wielkość dawki koagulantu [g/m3]

![]()

2356486 kg/a = 2 356 t/a

3. Średnie dobowe zużycie reagentu

![]()

![]()

kg/d

4. Maksymalne dobowe zużycie reagentu

![]()

[kg/d]

gdzie: Qdmax - maksymalna dobowa wydajność stacji uzdatni wody brutto [m3/d]

Dmax - maksymalna dawka reagentu w postaci czystej i bezwodnej [g/m3]

![]()

kg/d

5. Wielkość zapasu reagentu

![]()

![]()

kg

gdzie: Tmin - minimalny normatywny czas zapasu = 15 d

Przy minimalnym dobowym zużyciu reagentu

(dawka minimalna Dmin = 45 g/m3, Qd = 55 000 m3/d) zapewniony czas zapasu:

![]()

![]()

d

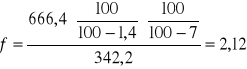

6. Objętość magazynu „na mokro”

![]()

gdzie: cn - stężenie roztworu reagentu w zbiornikach,

dla stanu nasycenia Al2(SO4)3 w temperaturze 10º C, c = 25%

ρ - gęstość roztworu, ρ = 1260 kg/m3

αz - współczynnik zapasu, przyjmowany w zależności od średniego dobowego zużycia reagentu. Dla M = 6456 kg/d współczynnik αz został przyjęty na poziomie 1,4

![]()

m3

7. Liczba i wymiary zbiorników

Przyjęto n = 3 zbiorniki o objętości V1 = 199 m3 każdy. Przyjmując napełnienie zbiornika

H = 3 m i wymiary w planie B = 8 m i L = 8,5 m otrzymuje się rzeczywistą objętość

V1 = 204 m3.

8. Instalacja sprężonego powietrza

Wymagany łączny przepływ powietrza do mieszania zawartości magazynu „na mokro” wyniesie

![]()

[l/s]

gdzie: n - liczba zbiorników

qp - intensywność doprowadzania powietrza (przyjęto qp=10 l/s·m2)

B, L - wymiary w planie zbiornika [m]

![]()

l/s = 567 m3/h

Magazyn do mokrego składowania koagulantu

1. Koagulant; 2. Ruszt drewniany; 3. Doprowadzenie wody; 4. Doprowadzenie sprężonego powietrza; 5. Odprowadzenie roztworu koagulantu; 6. Spust; 7. Transporter podający koagulant

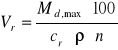

II. Objętość zbiorników roztworowych

Przy założeniu, że stężenie roztworu roboczego wyniesie cr = 5% sumaryczna objętość zbiorników roztworowych wyniesie

gdzie: Md,max - maksymalne dobowe zużycie koagulantu [kg/d]

cr - stężenie roztworu roboczego [%]

ρ - gęstość roztworu (dla stężenia 5% ρ = 1051 kg/m3)

n - liczba przygotowań roztworu w ciągu doby (przyjęto n = 3 d-1)

![]()

m3

Przyjęto n = 2 zbiorniki roztworowe o pojemności 28,4 m3 każdy.

Przyjmując napełnienie zbiornika h0 = 2,4 m i wymiary w planie br = 3,5 m, lr = 3,5 m otrzymuje się rzeczywistą objętość V1 = 29,4 m3.

Całkowita wysokość zbiornika po uwzględnieniu wysokości krawędzi nad zwierciadłem roztworu w zbiorniku hk = 0,5 m wyniesie

![]()

m

III. Przygotowanie mleka wapiennego

1. Całkowite roczne zużycie wapna

![]()

[kg/a]

gdzie: f - współczynnik przeliczeniowy masy reagentu w postaci chemicznie czystej i bezwodnej na masę produktu technicznego (dla zastosowanego tlenku wapna wynosi 1,46)

ti - liczba dni występowania dawki

Di - wielkość dawki wapna [g/m3]

![]()

324572,6 kg/a = 325 t/a

2. Średnie dobowe zużycie wapna

![]()

![]()

kg/d

3. Maksymalne dobowe zużycie wapna

![]()

[kg/d]

gdzie: Qdmax - maksymalna dobowa wydajność stacji uzdatni wody brutto [m3/d]

Dmax - maksymalna dawka wapna w postaci czystej i bezwodnej [g/m3]

![]()

kg/d

4. Wielkość zapasu wapna

![]()

gdzie: Tmin - minimalny normatywny czas zapasu = 15 d

![]()

kg

Przy minimalnym dobowym zużyciu wapna

(dawka minimalna Dmin = 9 g/m3, Qd = 55 000 m3/d) zapewniony czas zapasu:

![]()

![]()

d

5. Powierzchnia magazynu

[m2]

gdzie: F - powierzchnia netto magazynu do przechowywania wapna palonego w postaci pylistej

ρn - gęstość nasypowa wapna (przyjęto ρn = 1000kg/m3)

hs - wysokość warstwy składowej (przyjęto hs = 1,5 m)

![]()

[m2]

gdzie: Fb - powierzchnia brutto magazynu do przechowywania wapna palonego w postaci pylistej

α1 - współczynnik zwiększający ze względu na komunikację wewnętrzną = 1,2

![]()

m2

6. Objętość zbiornika

![]()

gdzie: ![]()

- maksymalne dobowe zapotrzebowanie na mleko wapienne

![]()

- wymagane stężenie roztworu, cmw = 5%,

ρ - gęstość roztworu, ![]()

kg/m3,

n - liczba przygotowań roztworu w ciągu doby, n = 4d-1

![]()

m3

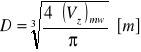

7. Wymiary zbiornika

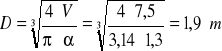

Zbiornik do przygotowania mleka wapiennego jest zbiornikiem o przekroju poprzecznym kołowym. Zakładam średnicę zbiornika D równą wysokości czynnej zbiornika H stąd D:H = 1

![]()

m

H = 1,99 m

Wysokość całkowita wynosi Hc = 2,49 m

8. Wymiary mieszadła

Powierzchnia łap:![]()

m2

Długość łap: ![]()

m

Szerokość łapy: ![]()

m

9. Moc silnika poruszającego mieszadło

![]()

[W]

gdzie: ![]()

moc silnika poruszającego mieszadło,

![]()

moc na wale mieszadła,

![]()

współczynnik zapasu mocy, ![]()

,

![]()

sprawność przekładni, ![]()

,

![]()

liczba łapek mieszadła,

![]()

współczynnik hydraulicznych oporów łap mieszadła, dla ![]()

![]()

![]()

gęstość wody, ![]()

kg/m3

n = 25 obr/min = 0,42 obr/s,

![]()

m

k = 1,5

![]()

![]()

Dobrano silnik o mocy 3,0 kW

10. Wymagana wydajność pompy dawkującej reagent

Przewiduje się dawkowanie roztworu siarczanu glinu do wody uzdatnionej przed mieszalnikiem

![]()

gdzie: Qmax - maksymalne natężenie przepływu uzdatnionej wody [m3/s]

Dmax - maksymalna dawka reagentu [g/m3]

![]()

stężenie dawkowanego roztworu ![]()

ρ - gęstość roztworu [t/m3]

![]()

współczynnik przeliczeniowy masy reagentu w postaci chemicznie czystej i bezwodnej na masę produktu chemicznego

![]()

l/s = 7092 l/h

11. Dobór pompy

Ponieważ założono dwa zbiorniki roztworowe reagentu z każdego z nich będzie pobierane

3546 l/h roztworu. W każdym zbiorniku zostanie umieszczony zespół trzech pomp typu ND-B produkcji Wojewódzkiego Zakładu Doskonalenia Zawodowego w Toruniu o skoku nurnika

60 mm i jego średnicy 80 mm. Trzy pompy pokryją wymaganą wydajność (łącznie będą w stanie dawkować 4350 l/h). W jednym ze zbiorników zostanie zainstalowana dodatkowa pompa na wypadek awarii jednej z pozostałych.

12. Wymagana wydajność pompy dawkującej mleko wapienne

Przewiduje się dawkowanie roztworu siarczanu glinu do wody uzdatnionej przed mieszalnikiem

![]()

gdzie: Dmax - maksymalna dawka tlenku wapna [g/m3]

![]()

l/s = 1025 l/h

13. Dobór pompy

Ponieważ założono jeden zbiornik mleka wapiennego pobierane będzie 1025 l/h roztworu.

W zbiorniku zostanie umieszczony zespół pięciu pomp typu ND-B produkcji Wojewódzkiego Zakładu Doskonalenia Zawodowego w Toruniu o skoku nurnika 60 mm i jego średnicy 80 mm. Pięć pompy pokryją wymaganą wydajność (łącznie będą w stanie dawkować 1155 l/h).

W zbiorniku zostanie zainstalowana dodatkowa pompa na wypadek awarii jednej z pozostałych.

Zbiornik do przygotowania mleka wapiennego

1. Doprowadzenie wody; 2. Wsyp wapna; 3. Mieszadło łapowe; 4. Odprowadzenie mleka wapiennego

IV. Mieszalniki

Mieszalniki są urządzeniami służącymi do szybkiego wymieszania reagentu z wodą.

Przyjęto cztery mieszadła mechaniczne łapowe .

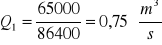

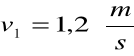

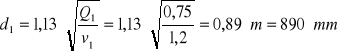

Natężenie przepływu wody przez jeden mieszalnik:

![]()

1. Objętość czynna mieszalnika

![]()

gdzie: V - objętość czynna mieszalnika

Q - natężenie przepływu przez jeden mieszalnik [m3/h]

t - czas przebywania wody w mieszalniku, przyjmuję t = 40 s

![]()

2. Średnica i wysokość czynna mieszalnika

![]()

stąd ![]()

gdzie: D - średnica mieszalnika [m]

H - wysokość czynna mieszalnika [m]

Przyjmując, że stosunek wysokości czynnej mieszalnika H do jego średnicy D powinien wynosić

α = 0,8 ÷ 1,3

![]()

3. Wymiary mieszadła

Przyjęto mieszadło dwułapowe, bez przegród w mieszalniku

Średnica mieszadła ![]()

m, przyjęto d = 0,8 m, wysokość łapy mieszadła ![]()

4. Sprawdzenie warunków mieszania

W celu uzyskania zadowalających warunków mieszania konieczne jest zapewnienie ruchu burzliwego w mieszalniku. Sprawdzenia czy w mieszalniku występuje ruch burzliwy dokonujemy za pomocą miarodajnej liczby Reynolds'a

![]()

gdzie: n - prędkość obrotowa mieszadeł ![]()

d - średnica zewnętrzna mieszadła [m]

ν - kinematyczny współczynnik lepkości ![]()

Dla utrzymania ruch burzliwego ![]()

![]()

Rem > 104 w mieszalniku więc zapewnione będą dobre warunki mieszania

5. Moc na wale mieszadła i moc silnika

Ponieważ wymiary mieszalnika i mieszadła odbiegają od warunków standardowych moc na wale mieszadła obliczono ze wzoru:

gdzie: C - współczynnik oporu mieszadła zależny od liczby Re

ρ - gęstość wody [kg/m3]

n - prędkość obrotowa mieszadeł [s-1]

d - średnica mieszadła [m]

W

Moc silnika

![]()

Przyjęto współczynnik zapasu masy k = 2,5, sprawność przekładni η = 0,9

![]()

Mieszalnik mechaniczny z mieszadłem łapowym

1. Doprowadzenie wody; 2. Mieszadło łapowe; 3. Otwory; 4. Koryto zbiorcze; 5. Odprowadzenie wody

V. Komory flokulacji

Komory flokulacji przeznaczone są do powolnego mieszania wody z rozprowadzonym w niej

koagulantem celu szybszego powstawania kłaczków.

Zgodnie z zaleceniami Kulskiego przy wydajności stacji uzdatniania wody powyżej 45 000 m3/d zastosowano komorę mechaniczną.

1. Objętość i wymiary komory flokulacji

![]()

gdzie: Qmax - maksymalne natężenie przepływu wody uzdatnionej [m3/h]

T - czas przebywania wody w komorze, T = 20 ÷ 40 min (przyjęto T = 30 min)

Przyjęto dwuczęściową komorę flokulacji o objętości każdej części ![]()

2. Długość komory flokulacji

![]()

gdzie: β - współczynnik doświadczalny, przyjęto β = 1,5

z - liczba osi mieszadeł, przyjęto z = 2

H - głębokość wody w komorze, przyjęto H = 4,0 m

![]()

3. Szerokość komory flokulacji

![]()

![]()

4. Ustalenie wymiarów mieszadła łopatkowego

Obracająca się rama wyposażona jest w cztery wzajemnie prostopadłe łopatki.

5. Średnica ramy

![]()

gdzie: h - odległość minimalna od łopatki do zwierciadła wody i do dna komory, przyjmuję h = 0,15 m

![]()

6. Długość łopatki

![]()

gdzie: n - liczba mieszadeł w jednej części komory, umieszczonych na 2 osiach, w układzie szachowym n = 4

p - odległość między końcami łopatek i ścianą komory, a także pomiędzy łopatkami umieszczonymi na sąsiednich osiach, przyjęto p = 0,25m

![]()

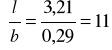

7. Szerokość łopatki

![]()

![]()

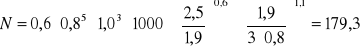

8. Zapotrzebowanie mocy dla mieszadła

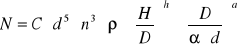

![]()

gdzie: N - moc na wale mieszadła, zużywana na pokonanie oporów środowiska wodnego przy obrocie [W]

z - liczba osi mieszadeł, z = 2

m - liczba łopatek na jednej osi, m = 4n = 16

ζ - współczynnik oporów hydraulicznych mieszanego środowiska zależny

od stosunku l/b

, ξ = 1,32

k -stosunek względem prędkości wody i łopat mieszadła, przyjęto k = 1,0

n - prędkość obrotowa mieszadła, przyjęto n = 0,07 s-1

ρ - gęstość wody, ρ = 1000 kg/m3

l - długość łopatki mieszadła, l = 3,21 m

r2 - zewnętrzny promień łopatki mieszadła

r1 - wewnętrzny promień łopatki mieszadła

![]()

![]()

![]()

9. Sprawdzenie warunków mieszania

Kryteria działania komory flokulacji wg Campa

Średni gradient prędkości ruchu cieczy

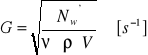

gdzie: Nw - zapotrzebowanie mocy [W], przy założeniu stosunku prędkości

względnych k = 0,75

ν - kinematyczny współczynnik lepkości, ν = 1,306 ·10-6 m2/s

ρ - gęstość wody, ρ = 1000 kg/m3

V - objętość komory flokulacji

![]()

Wartość G = 44,6 s-1 mieści się w przedziale określonym przez Campa ![]()

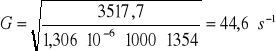

Kryterialna liczba bezwymiarowa

![]()

gdzie: T - czas przebywania wody w komorze flokulacji, T = 30 · 60 = 1800 s

![]()

Wartość M = 80280 mieści się w przedziale określonym przez Campa ![]()

10. Moc silnika poruszającego mieszadło

![]()

gdzie: Nw - moc na wale mieszadła, Nw = 8338,2 W

k2 - współczynnik zapasu mocy, przyjęto k2 = 2,0

η - sprawność przekładni, przyjęto η = 0,9

![]()

Mechaniczna komora flokulacji

Doprowadzenie wody; 2. Mieszadła łopatkowe; 3. Odprowadzenie wody

VI. Osadniki

Osadniki są urządzeniami służącymi do usuwania z wody zawiesin.

Wykorzystują w tym celu zjawisko sedymentacji.

Projektowany osadnik jest osadnikiem przepływowym poziomym podłużnym.

1. Prędkość opadania zawiesin

Uwzględniając stan zanieczyszczenia ujmowanej wody wyrażony koncentracją zawiesin

Z = 290 g/m3, przyjęto prędkość opadania zawiesin u = 0,5 mm/s.

2. Pozioma prędkość przepływu

![]()

gdzie: u - prędkość opadania zawiesin [mm/s]

k - współczynnik zależny od stosunku długości osadnika L do jego średniej głębokości H

(dla przyjętego L/H = 15 k = 10)

Prędkość v spełnia warunki dotyczące wód mętnych o zawartości zawiesin powyżej 290 g/m3.

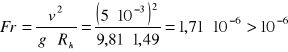

3. Współczynnik zapasu

4. Długość osadników

![]()

gdzie: v - pozioma prędkość przepływu wody [mm/s]

u - prędkość opadania zawiesin [mm/s]

H - średnia głębokość części przepływowej osadnika (przyjęto H = 4 m)

α - współczynnik zapasu

5. Powierzchnia osadników w planie

![]()

6. Szerokość osadnika

Sumaryczna szerokość wszystkich osadników

![]()

Przyjęto n = 8 osadniki o szerokości każdego z nich B = 4,75 m

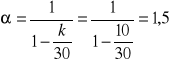

7. Sprawdzenie wartości liczby Reynoldsa i liczby Froude'a

Prędkość przepływu wody w osadnikach poziomych powinna być tak dobrana, aby liczba Reynolds'a była mniejsza od 12 500, natomiast liczba Froude'a większa od 10-6.

Przy H = 4m i B = 4,75m, promień hydrauliczny wynosi

![]()

Liczba Reynoldsa

![]()

gdzie: ν = 1,31·10-6 m2/s dla wody o temp. 10˚C

Liczba Froude'a

.

8.Głębokość osadnika

Całkowita średnia głębokość osadnika:

![]()

[m]

gdzie: hk - wysokość wyniesienia ściany osadnika ponad zwierciadło wody, przyjęto

hk = 0,3m

h0 - wysokość części osadnika przeznaczonej na osad i zgrzebło zgarniacza, przyjęto h0 = 0,5m

![]()

Przy spadku dna osadnika w kierunku do wlotu wody do osadnika i = 2%, całkowita wysokość osadnika:

- przy wlocie

![]()

- przy wylocie

![]()

9. Doprowadzenie wody do osadnika

W celu zapewnienia równomiernego rozdziału wody w poprzecznym przekroju osadnika zaprojektowano przegrodę perforowaną, przy czym otwory będą umieszczone na wysokości 0,75 Hc' licząc od zwierciadła wody.

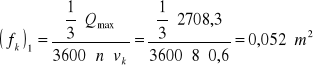

Wymagana powierzchnia otworów:

![]()

gdzie: Qmax - maksymalne natężenie przepływu wody uzdatnionej [m3/h]

n - liczba osadników (n = 8)

v0 - prędkość przepływu wody przez otwory, przyjęto v0 = 0,22 m/s

![]()

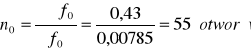

Przyjmując średnicę otworu d0 = 0,1 m, co odpowiada powierzchni f0 = 0,00785m2, liczba otworów:

10. Odprowadzenie wody z osadnika

Do odprowadzania wody uzdatnionej z osadnika stosuje się koryta z przelewami Thomsona.

Wymagana długość koryt przelewowych w jednym osadniku

gdzie: qk - dopuszczalne obciążenie krawędzi koryta zbiorczego, przyjęto qk = 25 m3/h·m

![]()

Przy szerokości osadnika B = 4,75 m przyjęto jedno koryto jednostronnie zasilane i drugie zasilane dwustronnie (rzeczywista długość koryt przelewowych lk = 13,5 m).

Rzeczywiste obciążenie hydrauliczne krawędzi przelewowych wynosi

![]()

Koryta będą wyposażone w typowe przelewy pilaste (Thomsona) o kącie rozwarcia 90º.

Na podstawie nomogramu do wymiarowania przelewów Thomsona, dla qk = 25,1 m3/h·m napełnienie przelewów h'= 6 cm.

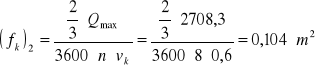

Przekroje czynne koryt zbiorczych obliczono przy założeniu prędkości przepływu vk = 0,6m/s.

Przekrój czynny koryta o jednostronnym zasilaniu

Przekrój czynny koryta o dwustronnym zasilaniu

Przyjęto następujące wymiary koryt

- dla koryt zasilanych jednostronnie: szerokość - 0,23m,

wysokość czynna - 0,23m

- dla koryt zasilanych dwustronnie: szerokość - 0,33m,

wysokość czynna - 0,32m

11. Komora osadowa

Przyjęto komorę osadową o kształcie ostrosłupa ściętego prawidłowego czworokątnego o

następujących wymiarach podstawowych:

- bok większej podstawy komory osadowej B = 4,75 m

- bok mniejszej podstawy komory osadowej b = 1,0m

- kąt pochylenia krawędzi bocznej komory osadowej względem poziomu α = 50˚

Wysokość komory osadowej:

![]()

Objętość komory osadowej:

![]()

![]()

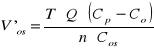

Aby określić czas zagęszczania należy ustalić objętość zatrzymywanego osadu

gdzie: T - czas zatrzymywania osadu, T = 8h

Cos - średnia koncentracja zagęszczonego w komorze osadowej osad,

Cos = 25000 g/m3

C0 - koncentracja zawiesin w wodzie odprowadzanej z osadnika, C0 = 12 g/m3

n - liczba osadników (n = 8)

Cp - koncentracja zawiesin w wodzie doprowadzanej do osadnika

![]()

gdzie: Z' - koncentracja zawiesin w ujmowanej wodzie, Z = 400 g/m3

Dk - dawka koagulantu, Dk = 45 g/m3

K - współczynnik przeliczeniowy, K = 1,0

B' - barwa ujmowanej wody, B = 65 gPt/m3

A - ilość zanieczyszczeń wprowadzanych do wody razem z wapnem, Dw = 9 g/m3

![]()

Ponieważ objętość osadu zatrzymanego w ciągu 8 godzin znacznie przekracza objętość komory osadowej, to rzeczywisty czas zagęszczania wyniesie:

![]()

Ostatecznie przyjęto czas zatrzymania osadu T = 5 h

Osadnik poziomy podłużny

Doprowadzenie wody; 2. Ściana perforowana; 3. Komora osadowa; 4. Odprowadzenie wody

VII. Filtry grawitacyjne pospieszne

Filtry pospieszne są urządzeniami służącymi do uzdatniania wód, których zasada działania opiera się na procesie filtracji. Uzdatniana woda przepływa przez materiał filtracyjny i pozbawiona zanieczyszczeń odpływa pod złożem filtracyjnym. Przepływ wody przez projektowany filtr odbywa się grawitacyjnie (filtr otwarty).

1. Założenia do obliczeń

Ponieważ badania technologiczne nie zostały wykonane, wartości parametrów zostały dobrane orientacyjnie na podstawie tablic

1. Złoże średnioziarniste (piasek kwarcowy)

minimalna średnica ziaren dmin = 0,7 mm

maksymalna średnica ziaren dmax = 1,6 mm

równoważna średnica ziaren złoża filtracyjnego de = 0,8

współczynnik nierównomierności uziarnienia K = 1,8

2. Wysokość złoża przyjęto H = 0,8m

3. Warstwa podtrzymująca ze żwiru średnioziarnistego

4. Uziarnienie warstwy podtrzymującej 2-4mm

5. Wysokość warstwy podtrzymującej Hp = 0,35m

6. Prędkość filtracji vf =8m/s dla przeciążenia normalnego

7. Płukanie wodą przy qpł = 50m3/(hm2)

8. Liczba płukań n = 2/d

9. Czas płukania t2 = 6min = 0,1h

10. Czas wyłączenia filtru t1 = 0,33h

11. Drenaż płytowy z dyszami filtracyjnymi

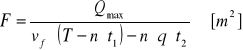

2. Całkowita wymagana powierzchnia filtrów

gdzie: Qmax - dobowa dostawa wody do wodociągu [m3/ d]

vf - obliczeniowa prędkość filtracji przy normalnym obciążeniu filtrów [m/h]

T - nominalny czas pracy filtrów w ciągu doby [h/d]. Przyjęto T = 24 h/d

n - liczba płukań każdego filtru w ciągu doby [1/d] Przyjęto n = 2 d-1

q - intensywność płukania filtru wodą ustalona dla przeciętnej temperatury wody uzdatnionej = 50 l/(s·m2)

t1 - czas wyłączenia filtru z pracy w związku z płukaniem [h]. Przyjęto t1 = 0,33 h

t2 - średni czas płukania filtru wodą [h]. Przyjęto t2 = 0,1 h.

![]()

3. Wymiary pojedynczego filtru oraz liczba filtrów

Zgodnie z zaleceniami przyjęto 1 filtrów długość powierzchni 40 m2 każdy.

Powierzchnia jednego filtru

![]()

,

Przyjęto filtr o wymiarach

Długość L = 8 m

Szerokość B = 5 m

Pole jednego filtru f = L×B = 40 m2

Całkowite pole filtrów = 440 m2

4. Sprawdzenie prędkości filtracji przy przeciążeniu

Zakładając, że 1 filtr jest wyłączony do płukania i 1 filtr jest remontowany. Prędkość filtracji wynosiłaby

![]()

m/h

gdzie: N - liczba wszystkich filtrów na stacji o sumarycznej powierzchni F

N1 - liczba filtrów wyłączonych do remontu

vf - obliczeniowa prędkość filtracji przy normalnym obciążeniu filtrów [m/h]

Prędkość filtracji przy przeciążeniu mieści się w dopuszczalnym przedziale vfp ≤ 10 m/h

5. Obliczenie liczby dysz filtracyjnych w dnie filtru

Wymagana sumaryczna powierzchnia otworów w dyszach przy założeniu procentowego stosunku powierzchni otworów w dyszach do powierzchni filtrów p =1,2%.

![]()

gdzie: p - procentowy stosunek powierzchni otworów w dyszach do powierzchni otworów w dyszach do powierzchni filtru, przyjęto p = 1,2%

F1 - powierzchnia jednego filtru [m2]

Liczba dysz przy założeniu, że dysza ma 36 szczelin o wymiarach 0,8 × 10 mm, wynosi

![]()

6. Rozwiązanie drenażu i dna filtru

Zaprojektowano płyty drenażowe o wymiarach 1 × 1 m w osi. Liczba płyt wynosi 39. W każdej z płyt powinno być n1 = 1625/39 = 41,7 dysze (przyjmuje się n1 = 42 dysz rozstawionych równomiernie w układzie 6,5 × 6,5 sztuk). Stąd dysze powinny być rozstawione w odstępach

![]()

Łączna liczba dysz: nd = 39⋅ 42 = 1638 szt.

7. Wysokość strat ciśnienia przy płukaniu filtru

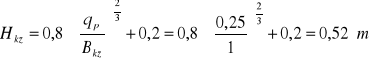

Strata ciśnienia w drenażu w czasie płukania

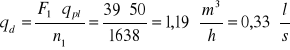

Przepływ wody przez jedną dyszę w czasie płukania

8. Strata ciśnienia w drenażu

![]()

gdzie: α, β - współczynniki oporów

9. Strata wysokości ciśnienia w warstwie podtrzymującej

Wysokość warstwy podtrzymującej przyjęto Hp = 0,35 m

![]()

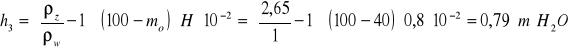

10. Strata wysokości ciśnienia we właściwej warstwie filtracyjnej

Przy założeniu ρz = 2,65 g/m3, ρw = 1 g/m3 oraz porowatości mo = 40%, H = 0,8m

11. Całkowita strata wysokości ciśnienia przy przepływie wody przez filtr w czasie płukania

![]()

12. Koryta zbiorcze

Przyjęto koryto zbiorcze o przekroju złożonym;

w górnej części o ścianach pionowych, a w dolnej o kształcie trójkąta.

Przy długości filtru L = 8m, przyjęto dwa koryta zbiorcze, o odległości między osiami 4m.

Natężenie odpływu ścieków jednym korytem

![]()

Wykorzystując zależności przedstawione na nomogramie (przy a = 1,5), szerokość koryta zbiorczego będzie wynosiła B = 0,9 m

Wysokość prostokątnej części koryta

![]()

Całkowita wysokość koryta

![]()

Wzniesienie krawędzi koryt zbiorczych ponad powierzchnię złożą filtracyjnego

![]()

gdzie : H- wysokość złoża właściwego [m]

e- ekspansja złoża, przyjęto ją na poziomie 40%

Ponieważ ![]()

przyjęto, że koryto zostanie umieszczone tak , aby górna krawędź znalazła się 1,23 m nad powierzchnią złoża filtracyjnego.

13. Kanał zbiorczy

Przyjęto kanał zbiorczy o szerokości Bzk = 1,0 m.

Wysokość kanału zbiorczego mierzona od dna koryt zbiorczych wynosi

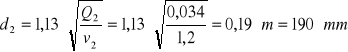

14. Średnice przewodów doprowadzających i odprowadzających wodę

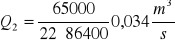

Przewód doprowadzający wodę uzdatnianą

przepływ wody

,prędkość przepływu

,średnica przewodu

Przewód doprowadzający wodę do każdego filtru

przepływ wody

prędkość przepływu

średnica przewodu

Przewody odprowadzające wodę przefiltrowaną

z każdego filtru - 190 mm

ze wszystkich filtrów - 940 mm

Przewód doprowadzający wodę do płukania

przyjęto średnicę jak głównego przewodu drenażowego, czyli 940 mm

Przewód odprowadzający wodę po płukaniu

przepływ wody - qpł = 0,25 m3/s

prędkość przepływu - v > 0,8 m/s

średnica przewodu - 940 mm

Filtr pospieszny grawitacyjny

Krata (sito)

Ścieki po płukaniu filtru

Osady

Komora flokulacji

Osadnik

Filtr pospieszny

Dawkownik siarczanu glinu

Zbiornik roztworowy

Magazyn siarczanu glinu

Dowóz siarczanu glinu

Mieszalnik

Roztwór siarczanu glinu

Roztwór wapna

Dawkownik wapna

Zbiornik mleka wapiennego

Magazyn wapna

Dowóz wapna

Urządzenia do dezynfekcji

Zbiornik wody czystej

![]()

![]()

![]()

Wyszukiwarka

Podobne podstrony:

Projekt z urządzen 2 do WYDRUKU, PW IŚ, Inżynier, sem V, Urządzenia, projekt

zageszcza osad spr 7 do dokończenia, PW IŚ, Inżynier, sem V, TOŚ

projekt Wenda, PW IŚ, Inżynier, sem V, Urządzenia, projekt

Zagęszczanie osadów, PW IŚ, Inżynier, sem V, TOŚ

Analiza fiz-chem sciekow, PW IŚ, Inżynier, sem V, TOŚ

scieki2, PW IŚ, Inżynier, sem V, TOŚ

Meteorologia, PW IŚ, Inżynier, sem III, meteorologia

maciejtos - osad czynny, PW IŚ, Inżynier, sem V, TOŚ

5 - defosfatacja chemiczna, PW IŚ, Inżynier, sem V, TOŚ

osad czynny, PW IŚ, Inżynier, sem V, TOŚ

Defosflatacja Chemiczna, PW IŚ, Inżynier, sem V, TOŚ

programwykładów, PW IŚ, Inżynier, sem V, TOŚ

Meteorologia, PW IŚ, Inżynier, sem III, meteorologia

Zagęszczanie osadów, PW IŚ, Inżynier, sem V, TOŚ

Czesc III - opis jazy na rzece, PW IŚ, Magister, Sem I, metalowe konstrukcje hydrotechniczne, Projek

Geodezja test, PW IŚ, Inżynier, SemII, Geodezja, Egzamin

wm wy egz180902 zad, PW IŚ, Inżynier, SemII, WMiMB

więcej podobnych podstron