|

INSTYTUT MASZYN, NAPĘDÓW I POMIARÓW ELEKTRYCZNYCH POLITECHNIKI WROCŁAWSKIEJ |

|

LABORATORIUM

MONITOROWANIE I DIAGNOSTYKA W PRZEMYŚLE

Diagnostyka eksploatacyjna silników indukcyjnych

na podstawie analizy drgań

część II

1. Wstęp

Dyspozycyjność, bezpieczeństwo eksploatacji oraz trwałość i niezawodność maszyn i urządzeń wykorzystywanych w przemyśle ma olbrzymie znaczenie ekonomiczne dla zakładu przemysłowego. Znaczne straty produkcyjne mogą być skutkiem nieprzewidzianych awarii maszyn i urządzeń, ich postoju i bardzo kosztownych napraw. Konieczne, więc jest jak najwcześniejsze rozpoznanie aktualnego stanu technicznego urządzenia. Tym problemem zajmuje się diagnostyka techniczna rozumiana jako rozpoznawanie aktualnego stanu technicznego urządzenia na podstawie obserwacji symptomów uszkodzenia [3], [7].

Aby postawić diagnozę należy monitorować wielkości fizyczne odpowiadające symptomom stanu maszyny oraz dysponować wiedzą określającą związek między symptomami a stanem technicznym. Monitorowanie i diagnostyka w zakładzie przemysłowym umożliwiają prowadzenie remontów uwarunkowanych stanem technicznym maszyny lub urządzenia i zaniechanie remontów zapobiegawczych warunkowanych czasem lub wręcz remontów poawaryjnych [7].

Postęp w technice pomiarowej, komputerowej oraz w metodach diagnostyki eksploatacyjnej umożliwia znaczne usprawnienie obsługi technicznej maszyn kosztem stosunkowo niewielkich nakładów finansowych. Rozpowszechnienie metod diagnostyki

i instalowanie odpowiednich systemów nadzoru i diagnostyki daje podstawę do realizowania celowego i czasooszczędnego systemu remontów. Umożliwia ponadto ocenę czasu dalszej bezawaryjnej eksploatacji oraz dostarcza danych do zaplanowania zakresu remontów maszyn w zależności od ich stanu. Obecnie, dla racjonalnego prowadzenia ruchu całego zakładu przemysłowego, znajomość aktualnego stanu technicznego parku maszynowego jest jednym z podstawowych elementów zarządzania.

Najwcześniejsze rozpoznanie zmian stanu technicznego maszyn dają systemy monitorujące poprzez pomiar drgań [1], [2]. Dobrze zaprojektowana maszyna charakteryzuje się niskim poziomem drgań. W trakcie eksploatacji ulega zużyciu, fundamenty osiadają, elementy maszyn ulegają deformacji i z czasem dochodzi do zmian właściwości dynamicznych maszyny. Pojawia się nie współosiowość wałów, zużycie części, niewyważenie elementów wirujących itp. [3], [7]. Sygnał drganiowy niesie wiele informacji związanych ze stanem technicznym maszyn jest podstawą do wykorzystania do ciągłego monitorowania i używania jako wskaźnika trendu stanu maszyny. Ponadto analiza widmowa tych sygnałów pozwala na identyfikację rodzaju uszkodzenia i obserwację rozwoju uszkodzenia w czasie eksploatacji.

2. Diagnostyka w przemyśle

2.1 Miejsce diagnostyki w przemyśle

Nowoczesny przemysł wymaga dokładnych i szybkich metod diagnozowania stanu technicznego urządzeń. Wprowadzenie nowoczesnych technik i technologii w budowie maszyn, wymusza na konstruktorach i użytkownikach zastosowanie aparatury diagnostycznej pozwalającej w pełni wykorzystać zalety wprowadzonych unowocześnień. Główny wysiłek konstruktorów idzie w kierunku wydłużenia żywotności maszyn oraz zapewnienia oszczędności zużywanej przez nie energii. Realizowane jest to zazwyczaj m.in. poprzez zastosowanie lepszych materiałów, dokładniejszą obróbkę oraz precyzyjne dobieranie współpracujących ze sobą urządzeń - elementów. Wszystkie te działania powinny prowadzić do wielokrotnego wydłużenia pracy maszyny. Ponadto wiele zależy od osób użytkujących daną maszynę. Chodzi tu o służby eksploatacyjne i remontowe. Podstawą ich działania jest prowadzenie prawidłowej eksploatacji i remontów, wspomaganych odpowiednim nadzorem (monitorowaniem) oraz diagnostyką. Praktyka potwierdza fakt, że precyzyjne osiowanie i wyważanie, jak i kontrola oraz analiza drgań, pozwalają w pełni wykorzystać walory zastosowanych rozwiązań. Nowoczesne urządzenia diagnostyczne i rozwój technologiczny, zrewolucjonizowały współczesną działalności służb remontowych i nadzoru technicznego. Ograniczenie kosztów, precyzja pomiarów i łatwość obsługi tych urządzeń powodują, że zajmują one coraz bardziej liczące miejsce we współczesnym przemyśle [4], [7]. Praktyczne zastosowanie tych urządzeń na szeroką skalę daje doskonałe wyniki, przynosząc wymierne korzyści finansowe, w postaci wydłużonych czasów międzyremontowych oraz skracania czasu samych remontów.

2.1 Organizacja diagnozowania w przemyśle

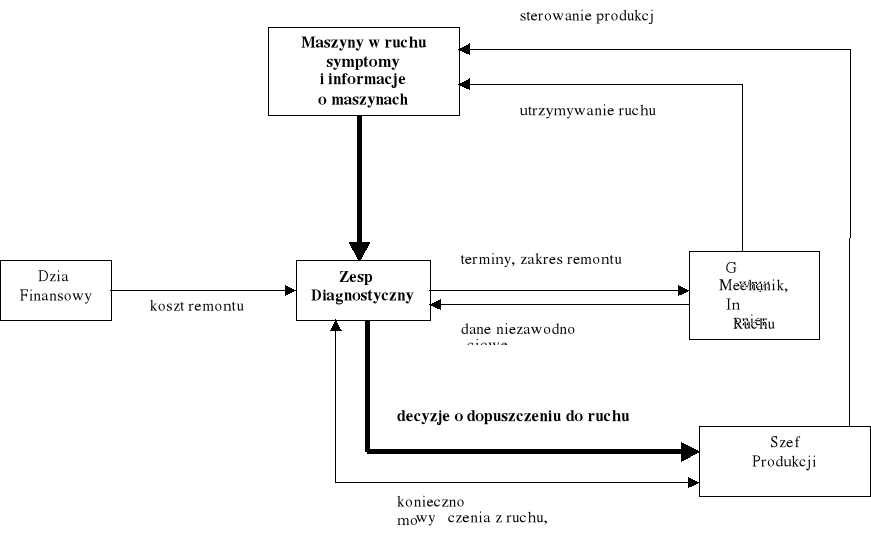

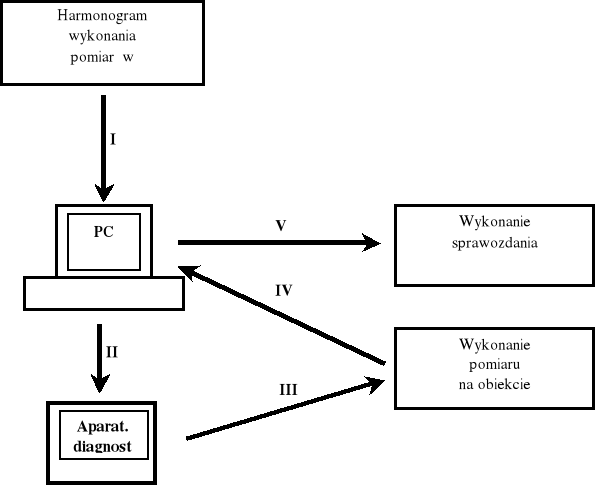

Przykład organizacji zespołu diagnostyki w zakładzie o ruchu ciągłym przedstawiono na rys.1.

Rys. 1. Przepływ informacji do/z zespołu diagnostyki w zakładzie o ruchu ciągłym.

Zespół diagnostyczny pozyskuje i przetwarza informacje o maszynach i na tej podstawie podejmuje odpowiednie decyzje. Informacja powinna być prowadzona

w postaci: baz danych (np. na nośnikach elektronicznych), kart diagnostycznych, w których powinny być zamieszczone następujące informacje:

symptomy, trendy, prognozy,

terminy i zakresy obsługi przez inne działy,

status ruchu maszyn (postój, ruch, niepełne obciążenie, itd.),

terminy i zakres przyszłego badania.

Zgodnie z Rys.1. decyzje o dopuszczeniu do ruchu odpowiedniej maszyny, konieczność wyłączenia maszyny oraz informację o możliwości obciążenia, przekazywane są do szefa produkcji. Zespół diagnostyczny przekazuje informacje o terminie i zakresie spodziewanego remontu do głównego mechanika lub inżyniera ruchu. W zamian otrzymuje od nich dane niezawodnościowe, w celu lepszego zorientowania swych prac. Informacje o kosztach napraw i postojów uzyskuje od działu finansowego. Nadmienić należy, że diagnostyka jest jedynie elementem w programie utrzymania ruchu maszyn, gdy relacje ekonomiczne wymuszają jej wprowadzenie [4].

2.3 Celowość wprowadzenia diagnostyki

Wprowadzenie diagnostyki uwarunkowane jest dwoma czynnikami [4]:

- pożądaną wysokością niezawodności lub gotowością G,

- możliwościami oszczędzania dzięki zmniejszeniu strat produkcyjnych, kosztów robocizny i materiałów ( efekt ekonomiczny diagnozowania ED).

Ad. 1. Nie są znane wartości wskaźnika gotowości G, powyżej których należy wprowadzić określoną formę diagnostyki. Dla celów praktyczno - poglądowych można przyjąć graniczną wartością jest G>0,9

gdzie:

![]()

(0.1)

Z powyższego wzoru wynika, że czas napraw nie można przekroczyć 10% czasu zdatności.

Ad. 2. Ekonomiczny efekt diagnozowania można zamiennie liczyć w trzech kategoriach (rocznie lub miesięcznie):

ED1=30÷40% kosztów naprawy,

ED2=0,5÷3% produkcji czystej (netto),

ED3≈do 10% produkcji globalnej (brutto).

Jako przykład rozważań na temat celowości wprowadzenia diagnostyki można przyjąć następujący przypadek:

na minimalny stały koszt diagnostyki składa się pensja diagnosty + koszty amortyzacji urządzeń diagnostycznych (w przybliżeniu przyjmuje się równy pensji

diagnosty),nie wlicza się kosztu jednorazowego zakupu oprzyrządowania.

Do obliczeń przyjmuje się więc jako koszt diagnostyki 2P, (gdzie P - płaca diagnosty). Tak więc w skali miesięcznej można oszacować celowość wprowadzenia diagnostyki, jeśli ED>2P to uwzględniając rachunek ekonomiczny, stosowanie diagnostyki ma rację bytu [4].

3.4 Formy diagnozowania obiektów

Zależą od sposobu użytkowania urządzeń - obiektów (ciągły, okresowy) oraz wymaganej dyspozycji i niezawodności. Ogólna klasyfikacja niezawodności urządzeń dzieli maszyny na krytyczne i ogólnego przeznaczenia. Do pierwszej grupy należą urządzenia, których praca jest niezbędna do prawidłowej pracy innych urządzeń, np. do odstawienia bloku energetycznego. Natomiast do drugiej grupy należą maszyny przeznaczone do „usprawnienia” procesu produkcji.

Diagnostyka może przyjmować następujące formy:

ciągłego monitorowania,

diagnozowania okresowego,

diagnozowania wejściowo - wyjściowego w chwili rozpoczęcia i/lub zakończenia użytkowania obiektu.

Organizacja diagnozowania dla maszyn ogólnego przeznaczenia zależy od sposobu użytkowania, poziomu wymaganej niezawodności oraz kosztów ekonomicznych. Diagnozowanie urządzeń polega na ocenie stanu podczas włączania, wyłączania i pracy maszyny. Przeprowadzone prace diagnostyczne będą miały na celu ocenę jakości przeprowadzonych remontów, eksploatacji jak i otrzymania niezbędnych wiadomości na temat zakresu następnego remontu. Zespól diagnostyczny powinien zbierać dane o symptomach maszyny w ruchu, w celu opracowania trendów i prognoz, a także określenia terminu i zakresu remontu.

Do diagnozowania maszyn krytycznych stosuje się rozbudowane formy i systemy pokładowe (zainstalowane w/na maszynie), z bieżącym śledzeniem najważniejszych symptomów oraz system okresowy uzupełniony diagnozowaniem podczas włączenia i wyłączenia.

3. Kryteria oceny drgań

3.1 Wielkości charakteryzujące drgania

Wibracje można scharakteryzować za pomocą następujących wielkości:

Przemieszczenie, przemieszczenie względne - jest to wielkość wektorowa określająca zmianę pozycji obiektu lub punktu materialnego względem układu odniesienia. System odniesienia jest zwykle układem współrzędnych o początku odpowiadającym położeniu spoczynku lub równowagi. Przemieszczenie względne układu odniesienia innego niż podstawowy określane jest jako względne. Przemieszczenie względne między dwoma punktami jest różnicą wektorów ich przemieszczeń [7].

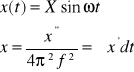

(1)

gdzie:

X - amplituda,

ω - pulsacja,

t - czas.

Prędkość, prędkość względna - jest to wektor reprezentujący pochodną przemieszczenia względem czasu. Prędkość mierzona względem układu odniesienia, innego niż uznany za podstawowy, określana jest jako względna. Prędkość względna punktu względem drugiego jest określona różnicą wektorową ich prędkości [7].

(2)

Przyspieszenie - jest to wektor pochodnej prędkości względem czasu [7].

![]()

(3)

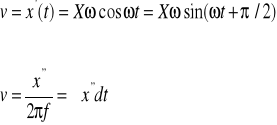

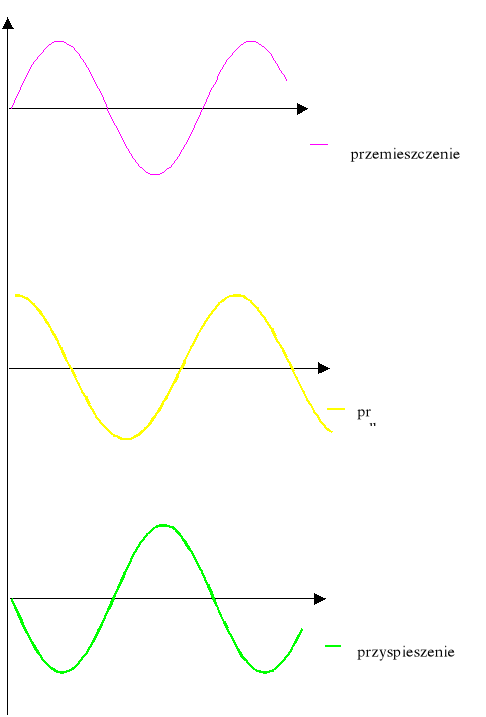

Na Rys.2 zostały przedstawione zależności pomiędzy poszczególnymi wielkościami.

a)

b)

Rys.2. Zależności pomiędzy wielkościami: przemieszczenie, prędkość i przyspieszenie:

Amplituda w [dB] w funkcji częstotliwości,

Amplituda a funkcji czasu.

Wielkości pomiarowe

Wybór odpowiedniej wielkości pomiarowej jest szczególnie ważny przy prowadzeniu pomiarów w szerokim paśmie częstotliwości, (jeśli sygnał wibracyjny posiada składowe o różnych częstotliwościach). Pomiar przemieszczenia uwypukla składowe o niskich częstotliwościach, podczas gdy przy pomiarze przyspieszenia uwypuklone zostają składowe o wysokich częstotliwościach. Natomiast najlepszą wielkością charakteryzujące drgania w zakresie od 10 od 1000Hz, jest wartość skuteczna szybkości drgań. Przy analizie wąskiego pasma częstotliwości wybór wielkości pomiarowej ma wpływ jedynie na jej nachylenie na wykresie analitycznym. Każda wielkość pomiarowa (przemieszczenie, prędkość i przyspieszenie) daje prawdziwy obraz widma wibracji, przy czym istnieją proste zależności matematyczne pomiędzy nimi, określone wzorami: 1-3

Wybór skal amplitudy i częstotliwości

Powszechnie stosowane w praktyce są liniowe i logarytmiczne skale amplitud. Skala logarytmiczna - decybelowa, jest wielkością bezwymiarową, wyraża stosunek danego poziomu do poziomu odniesienia:

![]()

(4)

gdzie:

N - ilość decybeli,

a - poziom mierzony,

aref - poziom odniesienia.

Oznacza to, że do znalezienia absolutnego poziomu wibracji konieczna jest znajomość poziomu odniesienia. Skala ta powoduje rozszerzenie zakresu niskich i zagęszczenie zakresu wysokich częstotliwości. W ten sposób otrzymuje się procentowo tę samą dokładność odczytu w całym zakresie, ale przy redukcji rozmiaru wykresu. Widmo częstotliwości, wykreślone w liniowej skali amplitudy będzie mieścić tylko dominujące wierzchołki amplitud. Natomiast przejście na skalę decybelową uwypukli nam wszystkie wierzchołki. Na rys. 3. została przedstawiona różnica pomiędzy poszczególnymi charakterystykami tego samego widma w różnych skalach.

a)

b)

c)

d)

Rys.3. Widmo sygnału diagnostycznego:

prędkości, w skali liniowej,

przemieszczenia, w skali liniowej,

przyspieszenia, w skali liniowej,

prędkości, w skali logarytmicznej.

3.2 Akty prawne normalizujące pomiar drgań maszyn

Polska Norma - 88/E - 06714 (IEC 34-14(1982))

„Maszyny elektryczne wirujące.

Drgania, Metody badań i dopuszczalna intensywność”

Norma dotyczy maszyn elektrycznych wirujących o wzniosłości wału od 56mm i mocach do 50MW, znamionowych prędkościach obrotowych od 600 do 6000obr/min oraz dla maszyn przeznaczonych do pracy w pozycji pionowej o wzniosłości wału do 400mm (przy ustawieniu sprężystym). W normie określono warunki badań i pomiarów oraz ustalono dopuszczalne wartości intensywości drgań maszyn elektrycznych zmierzone w odpowiednich warunkach na tej maszynie.

Norma nie dotyczy:

maszyn zainstalowanych w miejscach pracy,

trójfazowych silników komutatorowych,

maszyn trójfazowych zasilanych w sieci jednofazowej,

hydrogeneratorów,

prądnic o magnesach trwałych,

maszyn sprężystych z napędem głównym lub z napędzanymi urządzeniami obciążającymi.

Norma wprowadza i określa:

prędkość drgań jest to prędkość określonego punktu badanej maszyny w ruchu drgającym,

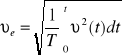

wartość skuteczną prędkości - wartość wg wzoru

(0.1)

gdzie:

v2(t) - chwilowa prędkość drgań, mm/s,

T - okras drgań, s.

w przypadku drgań harmonicznych odkształconych o amplitudach prędkości

voi (i=1, 2, ...n), skuteczną wartość prędkości drgań określa wzór

(0.2)

jeżeli drgania odkształcone mają tylko dwie odkształcone składowe o wyraźnie zbliżonych częstotliwościach powodujących dudnienia (wahania), wartości skutecznej prędkości od vemin do vemax , wartość skuteczną prędkości określa wzór

![]()

(0.3)

wielkość mierzona - jest nią prędkość drgań w mm/s,

ustawienie maszyny do pomiarów - konieczne jest mierzenie drgań samej maszyny w ustalonych i kontrolowanych warunkach badań,

ustawienie sprężyste - uzyskuje się przez zawieszenie maszyny na sprężynie lub posadowienie jej na sprężystej podstawie (sprężyny, guma itp.),

ustawienie sztywne - uzyskuje się przez zamocowanie maszyny do sztywnego podłoża (fundamentu, posadzki) bezpośrednio lub przez płytę (ramę) podstawy

maszyny,aparatura pomiarowa - do pomiaru należy stosować aparaturę o charakterystyce liniowej w zakresie częstotliwości co najmniej od 10 do 1000Hz,

punkty pomiarowe - drgania mierzy się na oprawach łożysk, a jeżeli jest niemożliwe, to na tarczach łożysk lub kadłubie. Rozmieszczenie punków pomiarowych

i kierunki powinny być w trzech osiach wzajemnie prostopadłych,czujniki drgań należy mocować na powierzchni maszyn, zgodnie z instrukcją producenta czujników,

dopuszczalna intensywność drgań - dla znormalizowanych wzniosów osi wałów

i dla obu rodzajów ustawienia maszyn podano w tabeli1.

Tabela 1. Dopuszczalne intensywności drgań

|

|

|

|

|

obrotowa n |

|

|

|

|

|

56≤H≤132 |

132≤H≤225 |

H>225 |

H>400 |

|

|

mm/s |

|

|

600≤n≤1800 |

1,8 |

1,8 |

2,8 |

2,8 |

1800≤n≤3600 |

1,8 |

2,8 |

4,5 |

2,8 |

3600≤n≤6000 |

2,8 |

4,5 |

7,1 |

4,5 |

Polska Norma - 90/N - 01358 (ISO 2372-1974)

„Drgania. Metody pomiarów i oceny drgań maszyn”

Przedmiotem normy są metody pomiarów i oceny drgań maszyn stacjonarnych

o prędkościach obrotowych od 10 do 200obr/s (od 600 do 12000obr/min). Normę należy stosować do oceny drgań badanych maszyn w miejscach ich eksploatacji. Norma nie uwzględnia:

silników do wbudowania,

obrabiarek i maszyn zainstalowanych w środkach transportu,

oceny wpływu drgań badanych maszyn na stanowiska pracy.

Ponadto norma wprowadza i określa:

podział maszyn na grupy ze względu na ich wielkości i moce oraz sposób posadowienia - wg tabeli 5.2. ,

parametry i zakres częstotliwości. W badaniach drgań maszyn należy mierzyć wartość skuteczną prędkości drgań Vc , w zakresie częstotliwości od 10 do 1000Hz,

prędkość drgań należy mierzyć w trzech wzajemnie prostopadłych kierunkach,

przyrząd pomiarowy zastosowany do badania powinien umożliwiać pomiar parametrów drgań wg pkt. 2,

mocowanie przetworników drgań należy wykonać poprzez wkręty bezpośrednio do elementów konstrukcyjnych obudowy łożysk. Jeżeli przetwornik nie może być zamocowany w podany powyżej sposób, to sposób jego mocowania powinien zapewnić liniowe przetwarzanie badanego sygnału w zakresie podanym w pkt. 2,

kryteria oceny stanu pracy maszyn ze względu na wytwarzane drgania wg tabeli 5.3,

po zakończeniu badań należy sporządzić protokół, w którym powinno być podane:

nazwa, typ oraz dane techniczne badanej maszyny,

kategoria maszyny,

opis stanowiska, na którym wykonano badanie,

rozmieszczenie punktach pomiarowych (szkic), sposób mocowania

przetworników,dane dotyczące aparatury pomiarowej, legalizacja i wzorcowanie,

wyniki pomiarów wartości skutecznej prędkości, w poszczególnych punktach pomiarowych,

kwalifikacja stanu pracy badanej maszyny,

datę przeprowadzenia badania,

nazwisko osoby przeprowadzającej pomiar.

Tabela 2. Podział maszyn

Grupa |

Moc i sposób posadowienia |

I |

maszyny, w tym silniki o mocy do 15 kW |

II |

maszyny, w tym silniki o mocy 15 |

III |

maszyny o mocy powyżej 300 kW, w tym silniki o mocy powyżej 75 kW, posadowione na fundamentach spełniające warunki ustawienia sztywnego |

IV |

maszyny o mocy powyżej 300 kW, w tym silniki o mocy powyżej 75 kW, posadowione na fundamentach, spełniających warunki ustawienia sprężystego |

gdzie:

ustawienie sztywne - sposób posadowienia maszyny bez dodatkowych elementów sprężystych, przy dziesięciokrotnie większej masie od masy maszyny sztywno związanej i drgającej wraz z badaną maszyną,

ustawienie sprężyste - sposób posadowienia maszyny zapewniający podczas badań, swobodne przemieszczanie maszyny tak, aby jej najniższa częstotliwość własna nie była większa niż 25% częstotliwości obrotowej wirnika.

Tabela 3. Kryteria oceny

Wartość skuteczna prędkości drgań |

Grupa |

||||

mierzona w paśmie 10-1000 Hz w mm/s |

I |

II |

III |

IV |

|

powyżej |

do |

|

|

|

|

|

0,71 |

A |

|

|

|

0,71 |

1,12 |

|

A |

|

|

1,12 |

1,80 |

B |

|

A |

|

1,80 |

2,80 |

|

B |

|

A |

2,80 |

4,50 |

C |

|

B |

|

4,50 |

7,10 |

D |

C |

|

B |

7,10 |

11,20 |

|

D |

C |

|

11,20 |

18,00 |

|

|

D |

C |

18,00 |

|

|

|

|

D |

A - stan dobry B - stan zadawalający C - stan przejściowo dopuszczalny D - stan niedopuszczalny |

|||||

Polska Norma PN - ISO 10816-1

Drgania mechaniczne

Ocena drgań maszyn na podstawie pomiarów na częściach niewirujących

Wytyczne ogólne

Powyższa norma jest tłumaczeniem angielskiej wersji normy międzynarodowej ISO 10816-1:1995, i jest wydana jako identyczna z wprowadzoną normą międzynarodową. Przedstawia, ogólne warunki i procedury dotyczące pomiaru oraz oceny drgań na podstawie zebranych danych na niewirujących i niesuwliwych częściach całkowicie zmontowanych maszyn. Określa ogólne kryteria oceny, w odniesieniu do intensywności oraz zmian drgań, dla nadzoru ruchowego, jak i prób odbiorczych.

Ponadto norma określa:

Parametry pomiarowe:

zakres częstotliwości - drgania powinny być mierzone w szerokim paśmie

tzn. obejmującym zakres widma częstotliwościowego maszyny (zakres ten zależy od rodzaju maszyny),Wielkości pomiarowe - mogą być stosowane następujące wielkości:

przemieszczenie drgań mierzone w μm,

prędkość drgań, mierzona w mm/s ,

przyspieszenie drgań, mierzone w m/s2 ,

Punkty pomiarowe - zaleca się przeprowadzanie pomiarów na obudowach łożysk

i ich podporach lub innych elementach konstrukcyjnych, przenoszących siły dynamiczne, charakteryzujące stan drganiowy maszyny. Pomiary należy wykonywać w trzech wzajemnie prostopadłych kierunkach.Ocena drgań otoczenia - pomiary należy przeprowadzać przy wyłączonej maszynie. Jeżeli intensywność drgań otoczenia jest wyższa niż jedna trzecia zalecanych wartości granicznych, należy przedsięwzięć wszelkie możliwe kroki zmierzające do jej obniżenia,

Kryteria oceny drgań - stosuje się dwa rodzaje kryteriów:

intensywność punktowa drgań - polega na określeniu granic intensywności punktowej drgań bezwzględnych. Powyższe drgania klasyfikuje się na strefy:

drgania maszyny bezpośrednio po odbiorze,

dopuszczalne drgania maszyny, do długotrwałej pracy eksploatacyjnej,

dopuszczalne drgania maszyny, do długotrwałej ciągłej pracy, maszyna może być eksploatowana w tym stanie przez ograniczony czas, do chwili podjęcia kroków zaradczych,

intensywność drgań mieszczących się w tej strefie wystarczy aby spowodować uszkodzenie maszyny.

Kryterium zmiany intensywności drgań - pozwala na ocenę zmiany intensywności drgań w stosunku do wcześniej ustalonej wartości odniesienia,

Eksploatacyjne wartości progowe - powinno się określić eksploatacyjne wartości granicznych drgań:

progi alarmowe - ustala się na poziomie ostrzeżenia o przekroczeniu wartości drgań, przy czym po wystąpieniu stanu alarmowego można kontynuować pracę maszyny przez pewien czas,

progi wyłączenia - ustala się poziom powyżej, którego eksploatacja maszyny może spowodować awarię. Jeżeli wartość progowa została przekroczona, należy natychmiast przedsięwziąć działania zmierzające do ograniczenia drgań lub wyłączyć maszynę; wartości progowe ustala się dla różnych typów maszyn, zwykle na podstawie poziomu podstawowego określonego doświadczalnie.

stanu mechanicznego (np. asymetrii masy),

parametrów warunków pracy (prędkości obrotowej, temperatury itd.).

wyłamania łopatek obracającego się wału; towarzyszy temu zmiana widma drgań,

modyfikacje montażowe - poślizg tarczy sprzęgła jest przyczyną gwałtownej zmiany poziomu drgań synchronicznych. Tego typu przypadki występują podczas przepięcia w sieci zasilającej lub raptownych zmianach obciążenia;

erozja, osady - erozja łopatek w przypadku niesymetrycznego rozkładu osadu, występująca przy wentylatorach pracujących w środowisku silnie zanieczyszczonym (np. wentylatory spalin),

pełzanie - występuje podczas uruchamiania maszyny po długim postoju. Powstaje w wyniku trwałego odkształcenia wirnika [3],[4],[7].

deformacja wirników turbiny - jeżeli materiał wirnika jest niejednorodny lub rozkład temperatur jest nierównomierny to wirnik ulega deformacji pod wpływem naprężeń termicznych,

deformacja wirników generatorów - duża ilość energii rozproszonej w wyniku strat, stwarza konieczność ciągłego chłodzenia. Jakakolwiek asymetria przepływu (np. niedrożne kanały), ujawnia się poprzez zmianę poziomu drgań w trakcji wzrostu obciążenia. Poziom drgań związany jest z intensywnością wzbudzania, oddawaną mocą, a także temperaturą i ciśnieniem czynnika chłodzącego [3],[4],[7].

osie obrotu pokrywają się, nie powstaje więc niewyważenie,

reakcje podpór odpowiadają statycznemu rozkładowi ciężarów wirników.

łożyska ślizgowe - uszkodzenia spowodowane są przede wszystkim zużyciem panewek, czopów, elementów oporowych. Do najczęstszych przyczyn zniszczenia warstwy ślizgowej zalicza się: nieosiowość, wysoki poziom drgań, zaburzenia lub/i przerwy w smarowaniu powodujące zanik filmu olejowego. Do przyspieszenia zużycia prowadzi obecność twardych cząstek w oleju, a w przypadku maszyn elektrycznych, przepływający prąd przez łożysko powodujący uszkodzenia punktowe,

łożyska toczne - podstawowe wady eksploatacyjne to: złuszczenie, korozja, falistość powierzchni tocznych itd. Wszystkie defekty charakteryzują wcześniejszy czy późniejszy ubytek materiału - metalu, prowadząc do zniszczenia łożyska. Uszkodzenia łożysk tocznych mogą być spowodowane następującymi defektami [3],[4],[7]:

koszyka

elementu tocznego

bieżni zewnętrznej

bieżni wewnetrznej

częstotliwość obrotowa - składowa o częstotliwości równej częstotliwości obracania się zespołu wirującego maszyny,

częstotliwość sieciowa - składowa o częstotliwości równej częstotliwości napięcia zasilającego maszynę [1],[2].

remont awaryjny - jest wykonywany, gdy wystąpi awaria eksploatowanego urządzenia, prace remontowe trwają do kilku zmian, w zależności od sytuacji ruchowej, usuwane są niezbędne usterki,

remont bieżący - jest wykonywany w zależności od sytuacji ruchowej i stanu technicznego urządzenia, prace remontowe trwają do kilku dni, usuwane są usterki wynikłe z eksploatacji obiektu,

remont średni - jest wykonywany planowo, usuwane są usterki w zależności od zakresu remontu, remont średni wykonywany jest co roku i trwa około jednego miesiąca,

remont kapitalny - jest wykonywany planowo, usuwane są usterki w pełnym zakresie, remont kapitalny wykonywany jest zazwyczaj co trzy lata i trwa do około trzech miesięcy.

1330 PLUS firmy TEC z oprogramowaniem Intelli Trend. Przyrząd stosowany jest do badań standardowych urządzeń pomocniczych bloku energetycznego. Charakteryzuje się m.in. następującymi właściwościami metrologicznymi: częstotliwość pomiarowa do 30000Hz, rozdzielczość do 12800 linii, obróbka sygnału - FFT, jeden kanał pomiarowy.

Bentley Nevada z oprogramowaniem Data Menager 2000. Przyrząd stosowany jest do badań standardowych turbin i badań niestandardowych urządzeń pomocniczych. Charakteryzuje się szesnastoma kanałami pomiarowymi.

Multianalizator PULSE 3560 firmy Bruel&Kjaer [8], stosowany jako przyrząd stacjonarny i przenośny do analizy drgań i hałasu.

Bruel & Kjaer: „Monitorowanie stanu maszyn przemysłowych z wykorzystaniem wibracji mechanicznych jako wskaźnika stanu maszyny”, Broszura BG 0016.

Bruel & Kjaer: „Wibracje i wstrząsy”, Broszura BG 0018.

Cempel Cz., F. Tomaszewski.: „Diagnostyka maszyn”, Międzyresortowe Centrum Naukowe Eksploatacji Majątku Trwałego, Radom 1992.

Cempel Cz.: „Wibroakustyka stosowana”, PWN, Warszawa 1989.

Cholewa W., Moczulski W.: „Diagnostyka techniczna maszyn, Pomiary i analiza sygnału”, Skrypt Politechniki Śląskiej nr1758.Gliwice 1993.

Dwojak J., Rzepiela M., Diagnostyka drganiowa stanu maszyn i urządzeń, Wyd. Biuro Gamma, Warszawa 1999.

Morel J.: „Drgania maszyn i diagnostyka ich stanu technicznego”. Polskie Towarzystwo Diagnostyki Technicznej, Warszawa 1994.

Kowalski Cz., Zagadnienia diagnostyki eksploatacyjnej napędów elektrycznych z silnikami indukcyjnymi, 2 Konferencja Naukowo- Techniczna UNAPEN'99, Łódź 27-28 maja 1999.

Polska Norma,: PN - ISO 10816-1 „Drgania mechaniczne Ocena drgań maszyn na podstawie pomiarów na częściach niewirujących Wytyczne ogólne”.

Polska Norma,: PN-88/E-06714. Polska Norma - 88/E - 06714 (IEC 34-14(1982)) „Maszyny elektryczne wirujące. Drgania, Metody badań i dopuszczalna

intensywność”.Polska Norma,: PN-90/N-01358. Polska Norma - 90/N - 01358 (ISO 2372-1974) „Drgania. Metody pomiarów i oceny drgań maszyn”.

Tabela 4 Typowe wartości graniczne stref klasyfikacyjnych intensywności drgań

Średniokwadratowa wartość prędkości drgań mm/s |

Klasa I |

Klasa II |

Klasa III |

Klasa IV |

0,28 |

|

|

|

|

0,45 |

A |

|

|

|

0,71 |

|

A |

|

|

1,12 |

|

|

A |

|

1,8 |

B |

|

|

A |

2,8 |

C |

B |

|

|

4,5 |

|

C |

B |

|

7,1 |

D |

|

C |

B |

11,2 |

|

D |

|

C |

18 |

|

|

D |

|

28 |

|

|

|

D |

45 |

|

|

|

|

gdzie:

Klasa I - poszczególne części silników i maszyn połączone na stałe z całą maszyną podczas jej normalnej pracy (np. silniki o mocy do 15kW),

Klasa II - maszyny średniej wielkości (silniki o mocy od 15 do 75kW), bez specjalnego fundamentu, sztywno zamontowane silniki lub maszyny (do 300kW) na specjalnych fundamentach,

Klasa III - wielkie silniki napędowe i inne wielkie maszyny z masami wirującymi, zamontowane na sztywnych i ciężkich fundamentach o małej podatności w kierunku pomiaru drgań,

Klasa IV - wielkie silniki napędowe i inne wielkie maszyny z masami wirującymi, zainstalowane na fundamentach stosunkowo miękkich w kierunku pomiaru drgań (np. turbozespoły energetyczne i turbiny gazowe o mocach przekraczających 10MW).

4. Diagnostyka napędów z silnikami indukcyjnymi w zakładzie przemysłowym

4.1 Diagnostyka stanu technicznego maszyny

Diagnostyka wibroakustyczna (WA), oparta jest na obserwacji jednego z wielu procesów, podczas ruchu maszyny. Śledzenie procesów WA daje bezpośrednią informację o zaawansowaniu degradacji i uszkodzeniu urządzenia. Powyższą informację,

o stanie technicznym można uzyskać w sposób nieinwazyjny, (co jest bardzo ważną zaletą), obserwując drgania np. na obudowie łożyska.

Generalnie można powiedzieć, że intensywność procesów WA zależy odwrotnie proporcjonalnie do jakości pracy maszyny, na każdym etapie jej istnienia. Dlatego, też nie można dobrze diagnozować maszyny bez dobrej znajomości przyczyn i lokalizacji uszkodzeń. U źródeł procesów drganiowych występują siły: sinusoidalne, złożone

i przypadkowe. Siły te powstają w rezultacie funkcjonowania maszyny i zależą od [3]:

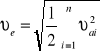

Relacje pomiędzy przyczynami i skutkami drgań maszyn zostały przedstawione na rys.4.

Rys.4. Przyczyny i skutki drgań maszyn

Pierwsza relacja I jest pomiędzy stanem maszyny a powstającymi w niej siłami. Siły te pobudzają układ mechaniczny, jakim jest urządzenie na swoim fundamencie. Amplitudę drgań determinują charakterystyki mechaniczne układu m. in.: moment bezwładności, stałe sprężystości i tłumienia, formy geometryczne itd. Relacja II występuje między siłami i drganiami mechanicznymi. Drgania są charakterystyczne dla stanów naprężeń przemiennych, prowadzących do uszkodzeń części w wyniku zmęczenia materiału (relacja III) i w konsekwencji do modyfikacji mas lub sztywności struktury (relacja IV), a nawet sił (relacja VI), np. przy wyłamaniu prętów wirnika silnika indukcyjnego klatkowego [7].

Podsumowując, sygnał drganiowy zawiera nie tylko informacje o siłach dynamicznych związanych z pracą maszyny, lecz także o stanie mechanicznym struktury pośredniczącej w tworzeniu i modyfikacji sygnału.

4.2 Identyfikacja uszkodzeń

Wstępem przy organizacji diagnozowania maszyn powinno być rozeznanie najczęściej występujących wad i sposobów, w jaki się ujawniają. Poniżej przedstawiono typowe, najczęściej występujące uszkodzenia i sposoby ich ujawniania

Niewyważenie masowe wirników

Bez względu na staranność zabiegów konstrukcyjnych, nie udaje się sprawić,

by środki masy wszystkich elementarnych części wirnika leżały na osi obrotu.

W rezultacie powstałe skutkiem wirowania siły odśrodkowe powodują jego deformację, której towarzyszą drgania związane z prędkością obrotową. Główne przyczyny niewyrównoważenie to wady obróbki fabrycznej lub montażu wirników. W czasie pracy mogą również występować deformacje wywołane nierównomiernym nagrzewaniem się wirnika [3],[4],[7].

Degradacja mechaniczna

Degradacja mechaniczna może powstać w następujących przypadkach:

Degradacja termiczna

Degradacja termiczna może powstać w następujących przypadkach:

Utrata współliniowości

W trakcie montażu, wykonuje się osiowanie, które polega na równomiernym

i koncentrycznym ustawieniu tarcz sprzęgła, tak by osie wałów znalazły się na jednaj prostej. Weryfikacja odbywa się w dwu płaszczyznach, poziomej i pionowej. Spełnione są wówczas dwa warunki [3],[4],[7]:

Wady łożysk

Wady łożyskowe można podzielić w zależności od budowy łożyska:

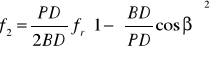

![]()

(0.1)

(0.2)

![]()

(0.3)

![]()

(0.4)

gdzie:

n - liczba elementów tocznych,

fr - częstotliwość odpowiedająca prędkości obrotowej silnika,

β - kąt styku łożyska,

BD - średnica elementu tocznego,

PD - średnica podziału łozyska.

Pęknięcia wałów

Chociaż nie jest to częste zjawisko, niemniej jednak ich konsekwencje mogą być bardzo poważne dla całości maszyny i bezpieczeństwa otoczenia. Sposób pęknięcia wału zależy od kierunku działających sił (głównie własnego ciężaru) i reakcji podpór. Ugięcie wału zależy od pozycji pęknięcia: górnej - ścinanie warstwy powierzchni, szczelina zamknięta, lub dolnej - rozciąganie warstwy powierzchni, szczelina otwarta. Obrotom wału towarzyszy ruch okresowy. Powstają w rezultacie drgania o częstotliwościach harmonicznych prędkości obrotowej [3],[4],[7].

Przekładnie zębate

Uszkodzenia charakterystyczne dla przekładni związane są z degradacją zazębień np. złamany lub zniszczony ząb, zużycie równomierne lub nierównomierne zębów, wadliwe osiowanie kół. Zaobserwować można także korozję tarciową - złe smarowanie, nadmierne obciążenie. Siły powstają przy każdym kontakcie zębów, stanowiąc dominujący czynnik kształtowania drganiowego obrazu przekładni [3],[4],[7].

Luzy, obluzowanie, wadliwe mocowanie

Defekty mocowania maszyny na fundamentach i podstawach są przyczyną wielu zmian w drganiach. Wyraźny wzrost częstotliwości obrotowej może świadczyć o wystąpieniu luzów montażowych w mocowaniu układu napędowego do fundamentów.

W takim przypadku, należy wykonać pomiar różnicy amplitud oraz przesunięcia fazowego w drganiach maszyny, fundamentach i konstrukcji wsporczej [3],[4],[7].

W tabeli 5 zestawiono podstawowe wady i symptomy ich występowania.

Tabela 5. Zestawienie podstawowych uszkodzeń i ich symptomów.

Rodzaj usterki |

Dominująca składowa wibracji |

Kierunek drgań |

UWAGI |

Niewyważenie elementów wirujących. |

1 obrotowa. |

Promieniowy. |

Powszechny powód nadmiernego poziomu wibracji w maszynach. |

Nieosiowość i zgięcie wału. |

Zwykle 1, często 2, czasem 3 i 4 |

Promieniowy i osiowy. |

Pospolita usterka. |

Uszkodzony element toczny łożyska (kulka, rolka itp.). |

Częstotliwość udarów pojedynczego elementu łożyska.

Również wibracje |

Promieniowy i osiowy. |

Niestabilny poziom wibracji, często |

Luz łożyska ślizgowego w obudowie. |

Podharmoniczna, 1/2 lub 1/3 |

Głównie promieniowy. |

Poluzowanie może uwidaczniać się tylko przy eksploatacyjnej prędkości i temperaturze (np. maszynach turbinowych). |

Wir olejowy lub bicie w łożysku ślizgowym. |

Nieco niższa niż połowa obrotowej wału (42% do 48%). |

Głównie promieniowy. |

Występuje w maszynach o dużej prędkości obrotowej (np. maszynach |

Zniszczone lub zużyte koła zębate. |

Częstotliwość zazębiania (obroty wału razy liczba zębów) oraz harmoniczne. |

Promieniowy i osiowy. |

Wstęgi boczne wokół częstotliwości zazębiania wskazują na modulację |

Uszkodzony fundament, niedokręcona śruba kotwiczna. |

Dominuje 1 obrotowa. |

Promieniowy |

Poziom drgań w odróżnieniu od niewyważenia zespołu wirującego silnie uzależniony jest od obciążenia. |

Niewspółosiowe zesprzęglenie wałów. |

2 obrotowa. |

Promieniowy |

Występuje na pierwszych łożyskach od strony sprzęgła. |

Luzy mechaniczne. |

2 obrotowa |

|

Również pod- i interharmoniczne, jak przy luzach łożyska ślizgowego. |

Uszkodzony pas napędowy. |

1, 2, 3 i 4 obrotowa pasa. |

Promieniowy. |

Problem może być zwykle dokładnie zidentyfikowany wizualnie za pomocą stroboskopu. |

Wzrost turbulencji. |

Częstotliwość „mijania” łopatek (liczba łopatek razy obrotowa) i harmoniczne. |

Promieniowy i osiowy. |

Wzrastanie poziomu oznacza wzrost |

Wibracje wzbudzane elektrycznie. |

1 obrotowa względnie 1 lub 2 sieciowa. |

Promieniowy i osiowy. |

Powinna zniknąć po wyłączeniu prądu.. |

gdzie:

4.3 Gospodarka remontowa w zakładzie przemysłowym

W zakładzie przemysłowym można wyróżnić następujące etapy gospodarki remontowej:

4.4 Wykonywanie pomiarów diagnostycznych na obiekcie

Rys. 6. przedstawia algorytm prowadzenia diagnostyki eksploatacyjnej w zakładzie przemysłowym.

Rys.6. Diagnostyka eksploatacyjna w zakładzie przemysłowym

Relacja I określa: ustalenie terminu, zakresu i grup urządzeń, przeznaczonych do badania. Pierwsze z tych czynników uzależnione są od trendów pomiarowych, zalecanych przeglądów i stanu technicznego maszyny. Grupę urządzeń określa się na podstawie ważności danego napędu w procesie technologicznym. Po określeniu ww. zadań ustalane są punkty pomiarowe. Ścieżka pomiarowa wprowadzana jest do przyrządu diagnostycznego (II). Badania wibroakustyczne mogą być oparte na różnych przyrządach (systemach) diagnostycznych np:

Wykonanie pomiarów na obiekcie realizowane jest w wcześniej określonych punktach. Po dokonaniu pomiarów, zebrane wyniki wprowadzane są do komputera (IV). Następnie zostaje przeprowadzona analiza zgromadzonego materiału: określenie przyczyn drgań (usterki), wyznaczenie trendów, przewidzenie rozwoju usterki, zalecenie wykonania remontu, określenie terminu następnego badania i wykonanie sprawozdania itp.(V).

Przedstawiony powyżej sposób zbierania, analizowania danych, pozwala na wykonanie dużej ilości pomiarów przez niewielką ilość pracowników.

Literatura

36

1

Największa wartość skuteczna prędkości drgań maszyny o wzniosie osi wału H, mm

ustawienie

sztywne

ustawienie sprężyste

Wyszukiwarka

Podobne podstrony:

instrukcja drgania 2, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem, Mate

!!! Zagadnienia, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem, Opracowan

Pytanie nr 9, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem, Opracowane z

zag 1 i 5, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem, Opracowane zaga

Laboratorium Diagnostyki, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem,

DIAGNOSTYKA, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem

PODSTA~1, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem, Opracowane zagad

Sprawko wektor przestrzenny, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w prze

stopa, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem, Opracowane zagadnie

Pytanie nr 4, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem, Opracowane z

DIAGNOSTYKA pyt 5, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem, Opracow

diagnostyka wszystko, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i diagn. w przem, Opra

wektor przestrzenny- syst.mon i diagn, Automatyka i robotyka air pwr, VI SEMESTR, Syst. monit. i dia

rownania nieliniowe, Automatyka i robotyka air pwr, VI SEMESTR, Notatki.. z ASE, metody numeryczne,

stany awaryjne, Automatyka i robotyka air pwr, VI SEMESTR, Notatki.. z ASE, naped elektrryczny lab,

Metody numeryczne 8, Automatyka i robotyka air pwr, VI SEMESTR, Metody numeryczne

analogowe sprawko cw B, Automatyka i robotyka air pwr, VI SEMESTR, Analogowe i cyfr. syst. pom

30, Automatyka i robotyka air pwr, VI SEMESTR, Notatki.. z ASE, Automatyka 20zabezpieczeniowa 20-%20

więcej podobnych podstron