Politechnika Śląska w Katowicach

Wydział Transportu

Rok akademicki 2010/2011

Podstawy Konstrukcji Maszyn

Projekt 2

Temat: Konstrukcja wału maszynowego.

DARIUSZ WALENCIK

GRUPA TS 37

Dane: |

OBLCZENIA: |

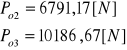

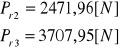

Wyniki: |

l = 0,8 [m] Stosunek: a:b:c = 1:2:3 |

1. Obliczenie długości odcinków wału:

Odcinek a:

Odcinek b:

Odcinek c: |

|

m= 4 z1 = 15 z2 = 30 z3 = 20 z4 = 40

Przyjęta wartość:

|

Korzystamy z następujących wzorów:

KOMENTARZ: obliczenia wykonano w arkuszu kalkulacyjnym i zestawiono w kolumnie Wyniki |

b2 = 60 [mm] b3 = 40 [mm] |

n = 3000 [obr/min] N = 64 [kW]

|

|

|

z1 = 15 z2 = 30

|

|

|

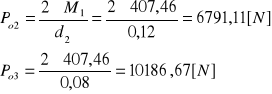

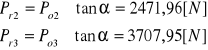

α = 20° tan α = 0,364

|

|

|

|

|

|

|

(2)

(1)

|

|

|

(4)

(3)

|

|

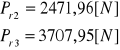

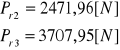

x1=0,13(3)[m] x2=0,4[m] x3=l=0,8[m]

|

(0)

x1(0,C):

x2(0,D):

x3(0B): Wykres Mg w tej płaszczyźnie przedstawia rys nr1.

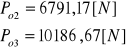

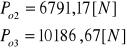

(0)

x1(0,C):

x2(0,D):

x3(0B):

Wykres Mg w tej płaszczyźnie przedstawia rys nr2.

(0):

x1(0,C):

x2(0,D):

x3(0B):

Wykres Mg wypadkowego przedstawia wykres nr3.

|

|

|

Komentarz: Obliczymy jedynie potrzebne nam dalej 2/3 jego wartości:

Wykres Ms przedstawia rysunek nr 4.

|

|

|

(0):

x1(0,C):

x2(0,D):

x3(0B):

Wykres momentu zastępczego przedstawia rys nr 5.

|

(0):

x1(0,C):

x2(0,D):

x3(0B):

|

Wybrany materiał: stal C45 kgo=75[MPa]

|

Wykorzystujemy wzór:

W przekrojach otrzymano następujące wartości: l[m] Mz[Nm] d[m]

0 0 0

0,05 59,17 0,020033

0,1 118,34 0,02524

0,13 153,84 0,027547

0,2 576,81 0,042795

0,3 1205,34 0,054713

0,4 1833,88 0,062928

0,5 1375,41 0,057174

0,6 916,94 0,049946

0,7 458,47 0,039642

0,8 0 0

W obliczeniach skorzystano z arkusza kalkulacyjnego. Wykres zarysu teoretycznego wału przedstawia rysunek nr 6 wykonany na papierze milimetrowym.

|

|

q=3 Lh=10000 [h] n=3000 [obr/min]

założone ft=1 (150stopni)

|

Obliczenie obciążeń zastępczych:

Obliczenie współczynników trwałości - fh oraz obotów - fn: Założenie q=3 - dla łożyska kulkowego.

Obliczenie nośności rzeczywistej:

C0=7,31[kN]6407

Następnie skorzystano z katalogu łożysk firmy SKF: Wybrano łożysko 6302 o następujących parametrach: d= 15[mm] D=42[mm] B=13[mm] C=11,9[kN] nn=38000[obr/min] ngr=24000[obr/min] masa=0,082[kg]

Łożysko to spełnia stawiane mu wymagania (Ckat>Cobl oraz

|

fh=2,71

fn=4,48

C0=7,31[kN]

|

q=3/10 Lh=10000 [h] n=3000 [obr/min]

|

Obliczenie obciążeń zastępczych:

Obliczenie współczynników trwałości - fh oraz obotów - fn: Założenie q=10/3 - dla łożyska kulkowego.

Obliczenie nośności rzeczywistej:

C0=39,77[kN]

Wybrano łożysko NU 2304 ECP o następujących parametrach: d= 20[mm] D=52[mm] B=21[mm] C=47,5[kN] nn=15000[obr/min] ngr=18000[obr/min] masa=0,21[kg]

Łożysko to spełnia stawiane mu wymagania (Ckat>Cobl oraz

|

fh=2,45

fn=3,85

C0=39,77[kN]

|

|

Zarys rzeczywisty wału zaczynamy kształtować od czopów głównych, a następnie kierujemy się zasadą: Powinniśmy też uwzględnić kryteria ekonomiczności, technologiczności i funkcjonalności. Zaczęliśmy od punktu A i następnie ustalano kolejne średnice, które przedstawiono w kolumnie obok:

Zarys rzeczywisty wału przedstawia rysunek nr 6. |

dA=15mm d1=18mm d2=21mm d3=25mm d4=30mm dC=36mm d5=42mm d6=50mm d7=60mm d8=64 dD=68mm d9=74mm d10=64mm d11=60mm d12=52mm d13=44mm d14=38mm d15=32mm d14=28mm d14=24mm dB=20mm |

dC=36mm

ko=0,8*kr kr = 170 Mpa z=1 µ=1

dD=68mm

|

b*h=> d wału - odczytujemy te wymiary z norm:

dla d=36 wymiary wpustu wynoszą: PN - 73/M-85008

Sprawdzenie wytrzymałości wg wzoru:

Pdop = ko = 170*0,8 = 136 [MPa] s=h/2=6,5[mm]

b*h=> d wału - odczytujemy te wymiary z norm:

dla d=36 wymiary wpustu wynoszą: PN - 70/M-85005 L=56[mm] - wymiar ten przekracza długość czopa wału s=h/2=6[mm]

Jednak, z powodu tego, iż odczytana wartość l jest większą od wartości długości czopa wału zastosujemy 2 wpusty - oto obliczenia dla takiego rozwiązania: (z=2)

|

s=6,5[mm] Pdop = 136 [MPa]

|

d6=50[mm] d7=60[mm]

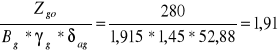

W danym punkcie odczytano wartości: Mg=648,58[Nm] Ms=203,73[Nm] Odczytane dane: Zgo=280[MPa] Zso=170[MPa] Zgi=340[MPa] Rr=610-730[MPa] |

Poszukujemy odpowiedniego przekroju kierując się zasadą: Wybrano przekrój pomiędzy d6 - d7

αkg oraz αks αkg (rodzaj karbu, rodzaj obciążenia, ρ/d, D/d)

ρ=R+ ρm natomiast ρm =f(Rr)

Odczytano z wykresu wartość: ρm = 0,58 natomiast R=2,5 ρ=R+ ρm = 2,5 + 0,58 = 3,08

Stosunki Dzięki tym danym - odczytano z wykresu wartości: αkg = 1,85 oraz αks = 1,48

|

ρm = 0,58 R=2,5 Ρ=3,08

αkg = 1,85 αks = 1,48

|

|

η=f(Zgo) odczytano wartość: η=0,89

Współczynnik działania karbu: βkg = 1+ η(αkg -1) = 1+0,89(1,85-1)=1,7565 βks = 1+ η(αks -1)= 1+0,89*0,48= 1,4272 |

η=0,89

βkg = 1,7565 βks = 1,598

|

|

βp = f(Rr) odczytano wartości: βpg = 1,09 βps = 1,12

|

βpg = 1,09 βps = 1,12

|

|

βg = [1+ η(αkg -1)*βpg] = 1,7565*1,09=1,915 βs = [1+ η(αks -1)*βps] = 1,4272*1,12=1,598

|

βg = 1,915 βs = 1,598

|

|

γg=1,45 γs=1,36 |

γg=1,45 γs=1,36 |

d= 50 Mz=648,58[Nm] Ms=203,73[Nm]

|

δag =

τm =

Xg =

Xs = |

δag = 52,88 [MPa]

τm = 4,15 [MPa] |

Wyszukiwarka