![]()

Projekt nr 2

Obliczenia wytrzymałościowe wciągarki do pojazdu ratowniczego

Dane:

Rodzaj silnika -12V

Rodzaj przekładni: obiegowa

Przełożenie ok. 250

Udźwig P=30kN

Dane |

Obliczenia |

Wyniki |

x=1.8 Rm=1800MPa P=30000N |

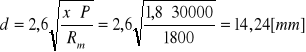

1.Obliczam średnice liny d ze wzoru:

przyjmuje średnice liny 14 mm |

d = 14mm |

E=210000MPa |

2.Obliczam średnice bębna wciągarki ze wzoru:

Przyjmuje średnicę bębna 300 mm |

|

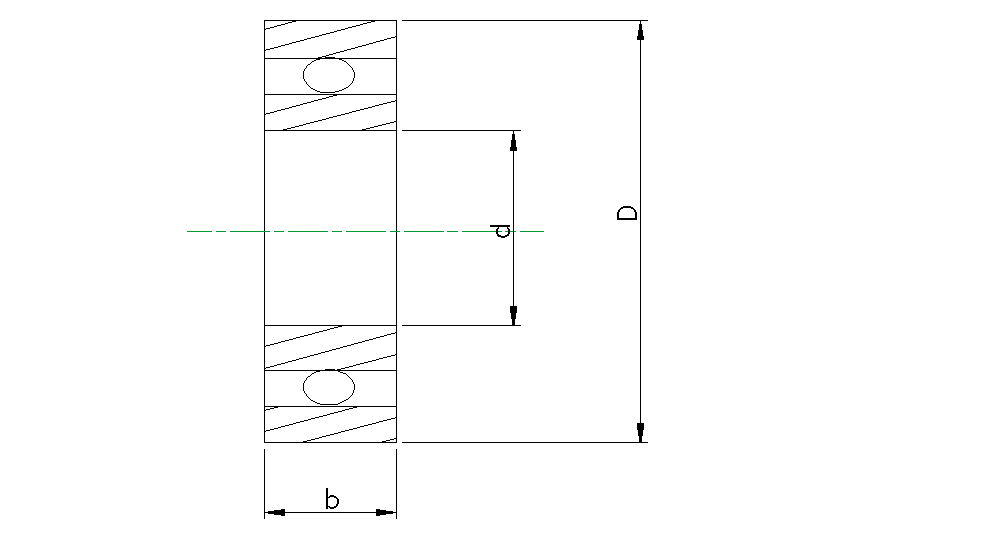

|

3.Obliczam moment obrotowy potrzebny do osiągnięcia wymaganego udźwigu:

|

|

i = 250 |

4. Obliczam moment na wale silnika:

|

|

|

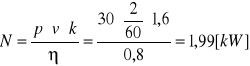

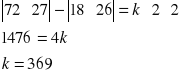

5. Obliczam moc silnika elektrycznego:

przyjmuje moc silnika elektrycznego 2kW |

|

|

6. Obliczam predkość obrotową bębna wyciągarki:

|

|

|

|

|

|

8. Przyjmuje silnik elektryczny prądu stałego typ LA3C wedłóg normy PN-72/E-06001 |

|

|

9. Przyjmuje sprzegło: KTR-SI 1 |

|

d = 14mm

|

10. Obliczam długość bebna wyciągarki: z = 13- liczba zwojów długość liny zwijana przy jednym obrocie bębna

ilość warstw liny 1

przyjmuje długość bębna wyciągarki 182mm |

|

moc = 2kW prędkość=2100 obr/min i =ok 250 trwałość=500 tyś. godzin

|

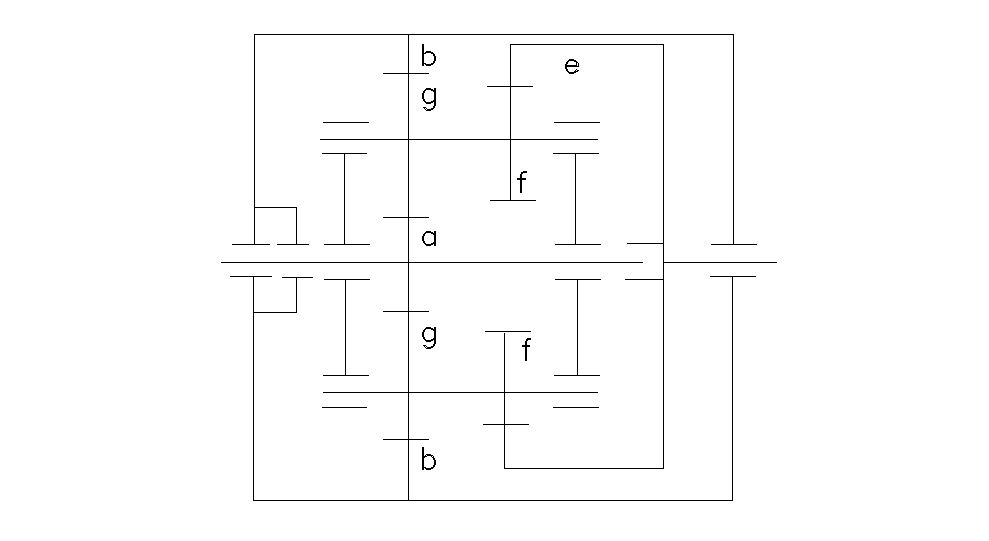

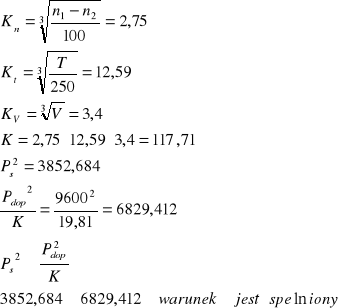

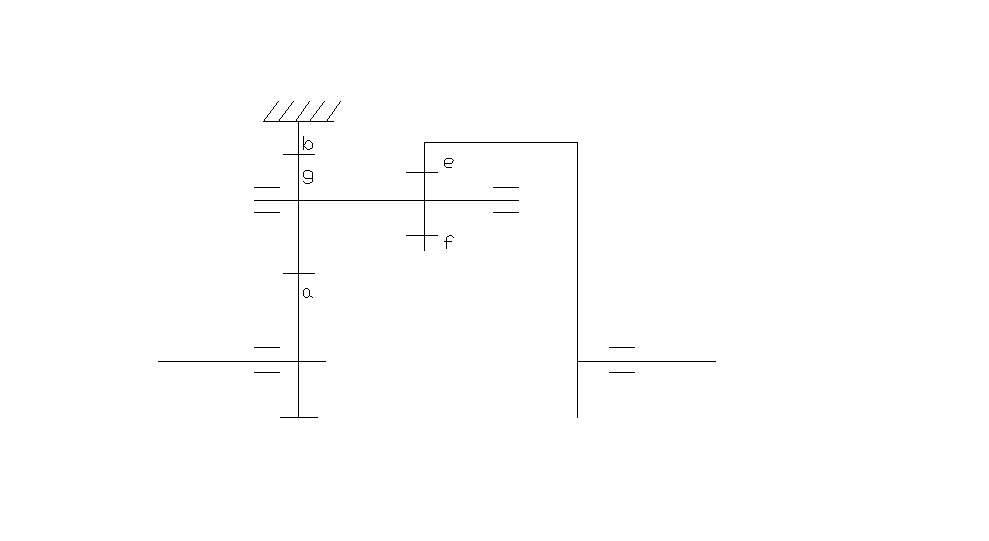

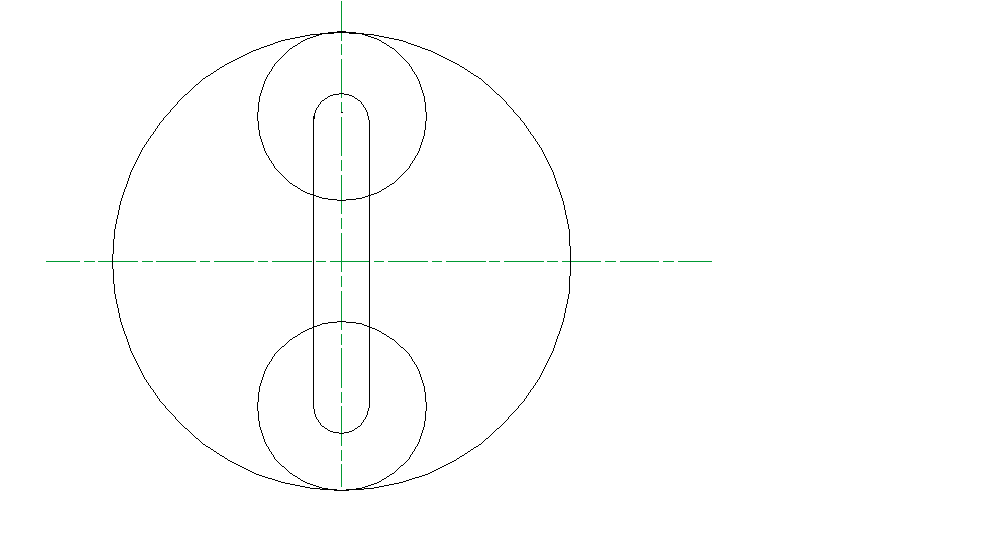

11. Schemat przekładni obiegowej:

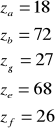

Liczba zebów na poszczególnych kołach

|

|

p = 2 q = 2

|

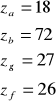

12.Warunek montażu kół przy założeniu równomiernego rozmieszczenia kół.

gdzie: p- liczba kół obiegowych q- najiększy wspólny dzielnik k- gdy wyjdzie liczba całkowita to warunek jest spełniony

warunek jest spełniony |

k = 369 |

|

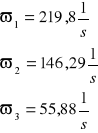

13. Prędkości obrotowe

|

|

|

14.Moment obrotowy.

|

M1=9.05 Nm=Ms |

Re=360MPa Ms= M1=9.05Nm |

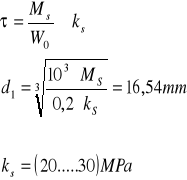

15. Średnica wału napędowego. Wał będzie wykonany ze stali 45. Występują tylko naprężenia skręcające.

Ze względu na optymalizację trwałości i dobór łożysk przyjmuję średnicę wału napędowego d1=20mm. |

d1=20mm |

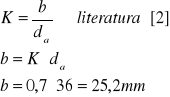

K( współczynnik szerokości wieńca)= 0,7 literatura [2] iae=210 n1=2100 obr/min N=2kW Qu=3,3 |

16. Średnica obliczona po to aby wyznaczyć moduł normalny.

gdzie: Qu- statyczna wartość dozwolonego obciążenia, 3,3- dla kół hartowanych ogólnego przeznaczenia

|

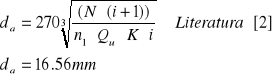

da=16.56mm |

Za=18 β=20º da=16.56mm |

17. Moduł normalny.

przyjmuje moduł |

mn=2,0 |

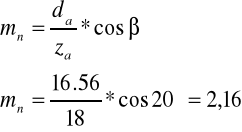

m=2 za=18 zb=72 ze=68 zf=26 zg=27 |

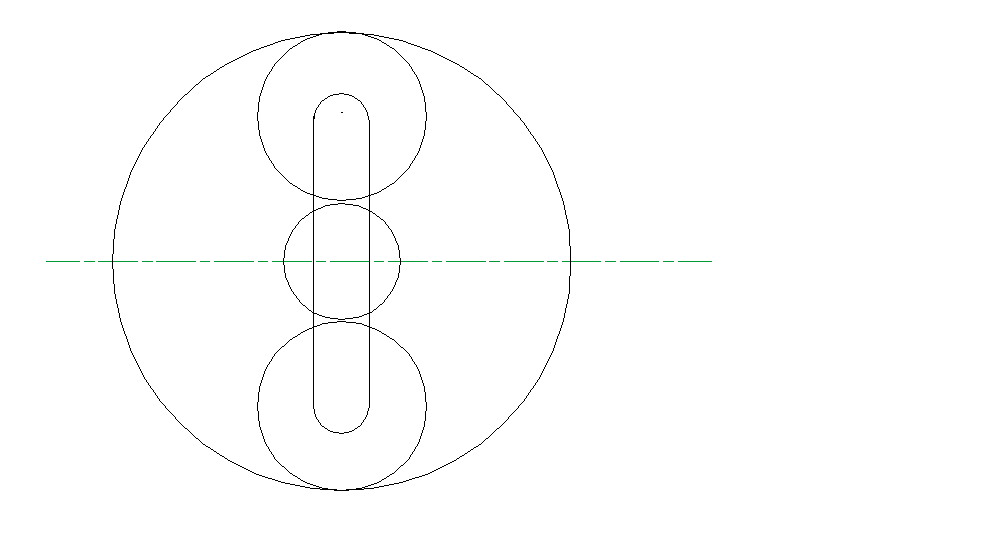

18. Średnice podziałowe kół.

|

dpa=36mm dpb=144mm dpg=54mm dpf=52mm dpe=142mm |

K- współczynnik szerokości wieńca=0,7 da=36mm |

19. Szerokość koła.

Przyjmuję b=25mm, ze względu na możliwość montowalności. |

b = 25mm |

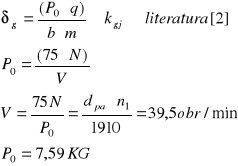

N=4kW b=25mm n1=2100obr/min m=2,0 q=3,01literatura kgj - wytrzymałość na zginanie zmęczeniowe= 1500KG/cm2 da=36mm |

20. Wytrzymałość zębów. Obliczanie naprężeń gnących.

q- współczynnik kształtu zęba dla zębów stalowych = 3,01

|

|

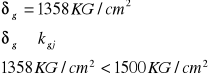

n1=2100obr/min n2=10obr/min T=500000h V=39,5obr/min P0=7,59KG b=25mm B=1410000 Pdop=9600KG/cm2 za=18 zg=27 |

21. Nacisk jednostkowy.

|

|

m=2,0 za=18 y=1literatura[1]

z

z

z

|

22. WYMIARY KÓŁ ZĘBATYCH Koło za Średnica podziałowa dśpa=m*za=2,0*18=36mm Średnica wierzchołków

dwa=m(z Średnica podstaw dpa=m(z1-2y-0,5)=2,0(18-2-0,5)=31mm Wysokość stopy hsa=m(y+0,25)=2,0(1+0,25)=2,5mm Wysokość głowy hga=y*m=2mm Wysokość zęba ha=m(2y+0,25)=4,5mm Teoretyczny luz wierzchołkowy Lw=0,25*m=0,5mm Teoretyczny luz obwodowy L0=0,04*m=0,08mm Grubość zęba g=0,5(π*m-L0)=0,5(3,14*2,0-0,08)=3,1mm

Koło zb Średnica podziałowa dśpb=m*zb=2,0*72=144mm Średnica wierzchołków dwb=m(zb+2y)=2,0(72+2)=148mm Średnica podstaw dpb=m(zb-2y-0,5)=2,0(72-2-0,5)=139mm Wysokość stopy hsb=m(y+0,25)=2,0(1+0,25)=2,5mm Wysokość głowy hgb=y*m=2,0mm Wysokość zęba hb=m(2y+0,25)=4,5mm Teoretyczny luz wierzchołkowy Lw=0,25*m=0,5mm Teoretyczny luz obwodowy L0=0,04*m=0,08mm Grubość zęba g=0,5(π*m-L0)=0,5(3,14*2,0-0,08)=3,1mm

Koło zg Średnica podziałowa dśpg=m*zg=2,0*27=54mm Średnica wierzchołków dwg=m(zg+2y)=2,0(27+2)=58mm Średnica podstaw dpg=m(zg-2y-0,5)=2,0(27-2-0,5)=49mm Wysokość stopy hsg=m(y+0,25)=2,0(1+0,25)=2,5mm Wysokość głowy hgg=y*m=2,0mm Wysokość zęba hg=m(2y+0,25)=4,5mm Teoretyczny luz wierzchołkowy Lw=0,25*m=0,5mm Teoretyczny luz obwodowy Lo=0,04*m=0,08mm Grubość zęba g=0,5(π*m-L0)=0,5(3,14*2,0-0,08)=3,1mm

Koło zf Średnica podziałowa dśpf=m*zf=2,0*26=52mm Średnica wierzchołków dwf=m(zf+2y)=2,0(26+2)=56mm Średnica podstaw dpf=m(zf-2y-0,5)=2,0(26-2-0,5)=46mm Wysokość stopy hsf=m(y+0,25)=2,0(1+0,25)=2,5mm Wysokość głowy hgf=y*m=2,0mm Wysokość zęba hf=m(2y+0,25)=4,5mm Teoretyczny luz wierzchołkowy Lw=0,25*m=0,5mm Teoretyczny luz obwodowy Lo=0,04*m=0,08mm Grubość zęba g=0,5(π*m-L0)=0,5(3,14*2,0-0,08)=3,1mm

Koło ze Średnica podziałowa dśpe=m*ze=2,0*68=142mm Średnica wierzchołków dwe=m(ze+2y)=2,0(68+2)=136mm Średnica podstaw dpe=m(ze-2y-0,5)=2,0(68-2-0,5)=145mm Wysokość stopy hse=m(y+0,25)=2,0(1+0,25)=2,5mm Wysokość głowy hge=y*m=2,0mm Wysokość zęba He=m(2y+0,25)=4,5mm Teoretyczny luz wierzchołkowy Lw=0,25*m=0,5mm Teoretyczny luz obwodowy Lo=0,04*m=0,08mm Grubość zęba g=0,5(π*m-L0)=0,5(3,14*2,0-0,08)=3,1mm

|

|

n dpa=36mm dpb=144mm dpg=54mm dpf=52mm dpe=136mm |

23. Obliczanie prędkości obrotowych.

|

|

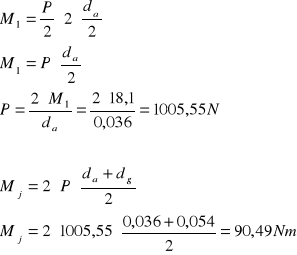

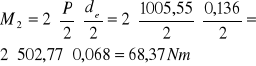

M1=18,1Nm da=36mm de=136mm dg=54mm |

24. Rozkład sił w przekładni.

|

|

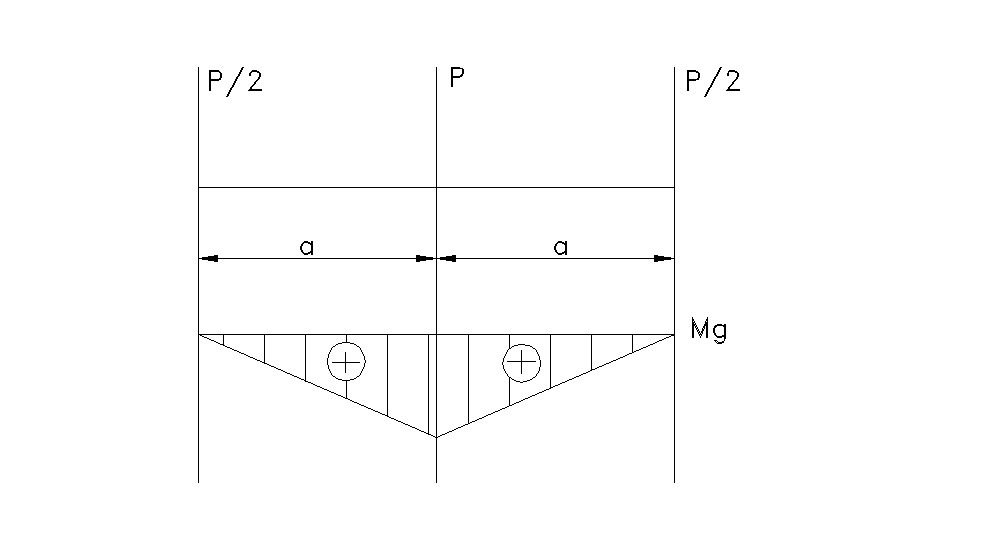

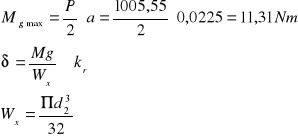

P=1005,55N Stal typu 45 kr=95MN/m2 literatura[4] a=2,25cm |

25. Średnica wału pod koła zg i zf. Wałek nie przenosi momentu skręcającego

Przyjmuję średnicę wału pod koła d2=20mm.

Koło zębate z b x h x l = 6x6x30. |

d2=20mm

|

Mg=11,31Nm kr=95MN/m2 literatura[4] d2=20mm h=6 |

26. Sprawdzenie wałka po uwzględnieniu wpustu.

warunek jest spełniony |

|

Stal gat. 45 ks=94MN/m2 M2=68,37Nm |

27. .Średnica wału pędzonego. Wałek jest skręcany.

Przyjmuję średnicę wału pędzonego d3=25mm. |

d3=25mm |

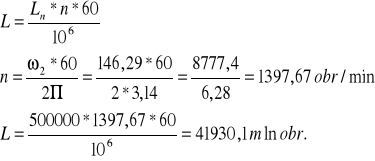

Ln=500000 h ω2=146,29 1/s |

28. DOBÓR ŁOŻYSK Obliczam trwałość łożyska.

Obliczam nośność ruchową C

Z KATALOGU DOBIERAM ŁOŻYSKA Łożysko kulkowe 6404 według katalogu ( literatura [3]).

d=20mm, D=72mm, b=19mm, c=30700N, m=0,4kg. sztuk 4

Łożysko wałeczkowe RSTO 15 szt.6 d=20mm, D=35mm, b=11,8mm, c=12800N, m=0,05kg.

łozysko kulkowe 6405 szt. 2 d=25mm, D=80mm, b=21mm, c=35900N, m=0,5kg. |

n=1397,67obr/ min L=41930,1mln obr.

C=34932,8N |

ω1=219,8 1/s P1=18,6N d=0,02m μ=0,0018

ω2=146,29 1/s P1=18,6N d=0,02mm μ=0,002

ω3=55,88 1/s P1=18,6N d=0,03m μ=0,002

k=6 μ=0,08 y=1 N=4kW za=18 zb=72 ze=68 zf=26 zg=27

N=4kW NT=385,83W |

29. Straty w łożyskach.

Straty w łożysku 6404.

Straty mocy w łożyskach RSTO15 Nt2=ω*0,5P1*d*μ=0,05W

Straty mocy w łożysku 6405 Nt3=ω*0,5P1*d*μ=0,03W

SUMA STRAT W ŁOŻYSKACH NTt= Nt1+ Nt2 + Nt3 = 0,07+0,05+0,03=0,15W

Sprawność zazębienia NT= N*k*y2*μ*1/za(1+za/zg)

Straty mocy w zazębieniu kół za i zg NTzag=4*6*1*0,08*1/18(1+18/27)=174W Straty mocy w zazębieniu kół zg i zb NTzbg=4*6*1*0,08*1/27(1+27/72)=97,68W Straty mocy w zazębieniu kół zf i ze NTzfe=4*6*1*0,08*1/23(1+26/68)=114W

Straty mocy w zazębieniu NTz= NTzag+ NTzbg+ NTzfe = 174+97,68+114=385W

Całkowite straty mocy NT=NTz+NTt=385,68+0,15=385,83W

SPRAWNOŚĆ

|

Nt1=0,07W Nt2=0,05W Nt3=0,03W NTt=0,15W

η=0,91 |

NT=385,83W Cpr=165kJ/m2h˚C - wsp. Wypromienio wania ciepła |

30. Dobór oleju Olej Transol CLP Lepkość w temperaturze 20˚C-120mm2/s.

OBLICZENIA NA ROZGRZANIE

Temperatura otoczenia t0max=38˚C Temperatura pracy oleju tmax=60˚C Ciepło wydzielone podczas tarcia Qw=3600* NT=3600*385,83=1388kJ/h

Ciepło odprowadzone: Q0= Cpr8F(tmax- t0max ) Gdzie: F- pole powierzchni korpusu F=F1+F2 F1=0,287m2 F2=0,103m2 F=0,287+0,103=0,39 m2 Q0=165*0,39*(60-38)=1286,7kJ/h

Q0< Qw

|

|

![]()

Wyszukiwarka