POLITECHNIKA BIAŁOSTOCKA

WYDZIAŁ BUDOWNICTWA I INŻYNIERII ŚRODOWISKA

KATEDRA TECHNOLOGII, ORGANIZACJI I EKONOMIKI BUDOWNICTWA

PRZEDMIOT: TECHNOLOGIA ROBÓT BUDOWLANYCH

PROJEKT TECHNOLOGII REALIZACJI BUDYNKU

SPIS TREŚCI

1.0. Dane wyjściowe do projektu.

1.1.Charakterystyka techniczna obiektu.

1.1.1 Siatka konstrukcyjna

2.0. Opis techniczny obiektu

2.1.Rysunki :

Rzut fundamentów

Rzut kondygnacji

Przekrój pionowy budynku

3.0. Roboty powierzchniowe.

3.1. Identyfikacja procesu technologicznego.

3.2. Obliczenie objętości robót.

3.3. Obliczanie wydajności i czasu pracy maszyn.

3.4. Schematy pracy maszyn - rysunki.

4.0. Roboty kubaturowe.

4.1. Identyfikacja procesu technologicznego.

4.2. Obliczenie objętości robót.

4.3. Obliczanie wydajności i czasu pracy maszyn.

4.4. Schematy pracy maszyn - rysunki.

5.0. Bezpieczeństwo i ochrona zdrowia przy robotach ziemnych.

2.0. Opis techniczny obiektu.

2.0.1.Dane ogólne.

Hala zaprojektowana jest jako jednonawowa z przybudówką o rozpiętości nawy 18,0m i rozpiętości przybudówki 6m i długości 18 m. Długość budynku 36m. - słupy w rozstawie co 6,0m. Hala nie jest podpiwniczona.

Wymiary hali:

długość 36 m

szerokość 24 m Powierzchnia 756 m²

2.0.2.Dane szczegółowe.

Dach.

Dach jest kryty płytami dachowymi typu PŻFF - 2 o rozpiętości 6,00m. Pochylenie dachu wynosi 5,6%.

Dźwigar.

Konstrukcja dachu składa się z dźwigarów strunobetonowych SBSFF - 90/18

Słupy.

Zastosowano trzy rodzaje słupów:

Słup skrajny o wymiarach 4040 cm typu S1.

Słup pośredni o wymiarach 4040 cm typu S2.

Słup skrajny o wymiarach 4040 cm typu S3.

Ściany.

Pozostałe ściany nadziemne zostały wykonane z płyt typu „KOLBET”.

Posadzki.

Następujące warstwy stanowią posadzki:

Zagęszczony piasek 5cm

Podkład betonowy z betonu C15 20cm

Izolacja przeciwwilgociowa 2×papa na lepiku

Podłoże betonowe 20cm

Stopy fundamentowe.

Zastosowano żelbetowe stopy kielichowe z betonu C15/20.

Otwory.

Zastosowano okna przemysłowe zespolone „TERMIZOL” i bramy przemysłowe BP - 123.

Belka podwalinowa.

Zastosowano belkę podwalinową typu BPFF - 1 o rozpiętości 6,00m.

Izolacje.

Zastosowano następujące izolacje przeciwwilgociowe:

Izolacja dachu 3× papa na lepiku,

Izolacja pozioma posadzki 2× papa na lepiku.

Naroża.

Naroża zostały zmontowane z prefabrykowanych elementów narożnych typu N - 1.

2.1. Rysunki, skala 1:100

Rzut fundamentów

Rzut kondygnacji

Przekrój pionowy

3.0. Roboty powierzchniowe.

3.1. Identyfikacja procesu technologicznego.

Celem procesu technologicznego jest zdjęcie warstwy humusu z terenu pod zabudowę hali.

3.1.1. Podział procesu na operacje.

skrawanie i przemieszczanie

składanie ziemi roślinnej

3.1.2 Parametry operacji technologicznych.

zdjęcie warstwy ziemi roślinnej grubości 15 cm na powierzchni = 1564,00 m2

kategoria gruntu I ; objętość ziemi V=234,60m3

odległość wywozu urobku 8,5 km

3.1.3. Dobór maszyn.

- spycharka typu D3G XL

Spycharka typu TD - 7H

Wywrotka KAMAZ 65115

Koparka podsiębierna KS-251

Koparka gąsiennicowa Crawler Excavacator F250H

3.2. Obliczenie ilości robót ziemnych.

3.2.1. Zdjęcie warstwy ziemi roślinnej.

Pole powierzchni humusu do zdjęcia:

Vh = Ph × hh [m3]

Ph = (5,00 + 24,00 + 5,00)×(5,00 + 36,00 + 5,00) = 1564m2

Vh - objętość ziemi do usunięcia.[m3]

Ph - powierzchnia [m2]

hh - głębokość [m]

Objętość humusu do zdjęcia:

Vh = (5,00 + 24,00 + 5,00)×(5,00 + 36,00 + 5,00) × 0,15= 234,60m3

Ziemia na odkład została rozmieszczona w nasypie przedstawionym na rysunku.

3.3. Obliczanie wydajności i czasu pracy maszyn.

Wydajność pracy spycharki gąsiennicowej D3G XL

- czas cyklu pracy spycharki [Tc]

Tc = tst + tzm

tst - czas trwania operacji stałych

tst= tzb + tzk + tpo

tzb = 10s -czas zmiany biegów

tzk =10s - czas zmiany kierunku

tpo= 15s - czas opuszczenia i podniesienia lemiesza

tst= 10s +10s +15s =35s

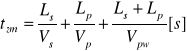

tzm- czas trwania operacji zmiennych [s]

Ls- droga skrawania urobku do chwili napełnienia lemiesza

![]()

l = 2,92m -szerokość lemiesza

hs = 0,15m - głębokość skrawania

Sn = 0,85m - współczynnik wypełnienia lemiesza

![]()

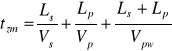

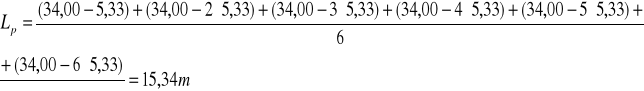

Lp- droga przemieszczania urobku

Zakładam, że hałda znajduje się 5 metrów poza granicą skrawania. Ponieważ droga skrawania odpowiada szerokości działki, droga przemieszczania urobku Lp wynosi 16,85 m.

Vs = 5,6km/h - prędkość jazdy przy skrawaniu(na 1 biegu)

Vp = 3,3km/h - prędkość jazdy podczas przepychania(na 2 biegu)

Vpw = 6,6km/h - prędkość powrotu(na 3 biegu)

![]()

T c = 35s + 32,10s = 67,1s

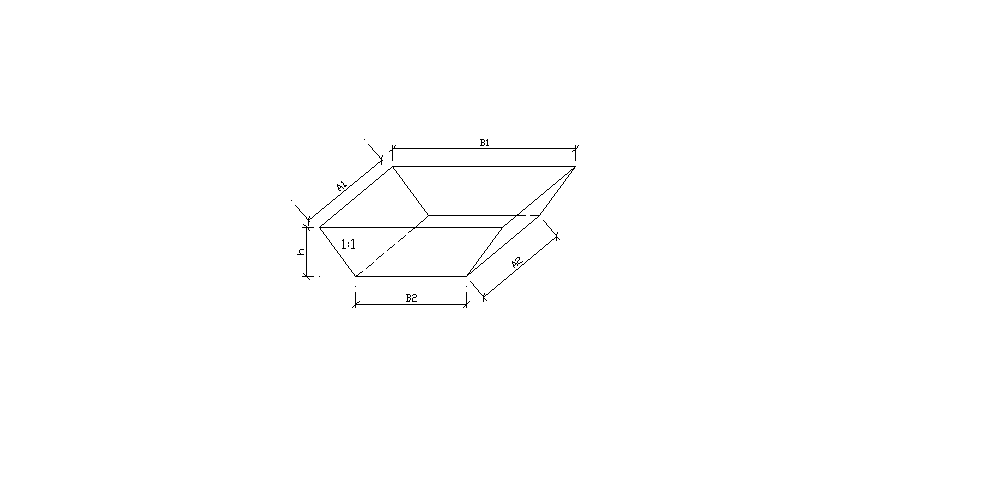

wydajność eksploatacyjna spycharki [Qe]

![]()

ss=0,83 - współczynnik spoistości gruntu (wg tabl. 4-26/s.234 w [1])

sn=0,85 - współczynnik napełnienia lemiesza (wg tabl. 4-26/s.234 w [1])

sw=0,85 - współczynnik wykorzystania czasu pracy spycharki w czasie trwania zmiany roboczej (wg s.234 w [1])

![]()

- czas pracy spycharki [t]

t =V/Qe

V = 234,60m3 -objętość humusu

t= (234,60m3)/(45,69m3/h) = 5,13h=5h8min

Czas pracy spycharki 5 h 8 min.

Wydajność pracy spycharka gąsiennicowej TD - 7H

- czas cyklu pracy spycharki [Tc]

Tc = tst + tzm

tst - czas trwania operacji stałych

tst= tzb + tzk + tpo

tzb = 10s -czas zmiany biegów

tzk =10s - czas zmiany kierunku

tpo= 15s - czas opuszczenia lemiesza

tst= 10s +10s +15s =35s

Ze względu na to, że proces zdjęcia warstwy humusu przyjęliśmy jako proces jednooperacyjny (humus zostaje na terenie budowy) wyróżnimy w nim następujące ruchy robocze:

skrawanie do napełnienia lemiesza;

przemieszczanie z pełnym lemieszem;

jazda powrotna (jałowa) z podniesionym lemieszem.

Założono do wykonania procesu spycharkę gąsienicową TD - 7H Standard (HSW),

o parametrach:

Szerokość lemiesza 2,37m

Wysokość lemiesza 0,84m

Największa wysokość podnoszenia lemiesza 0,94m

Maksymalne opuszczanie 0,45m

Prędkość jazdy: I bieg 3,60 km/h = 1,00 m/s

II bieg 6,00 km/h = 1,67 m/s

III bieg 9,30 km/h = 2,58 m/s

Spycharka ta zostanie dostarczona na plac budowy zestawem transportowym składającym się z:

ciągnika siodłowego Jelcz 317

naczepy ND - 160 o ładowności 16 ton.

obliczam pojemność lemiesza czołowego

![]()

gdzie:

h=0,84m - wysokość lemiesza

l=2,37m - szerokość lemiesza

(dane katalogowe firmy HSW)

obliczam czasy zmienne pracy spycharki

gdzie:

Ls - droga skrawania urobku do chwili napełnienia lemiesza [m]

Lp - droga przemieszczania urobku [m]

Ls+Lp - droga jazdy powrotnej (jałowej) [m]

Vs - prędkość jazdy podczas skrawania (I bieg) i wynosi 3,60km/h

Vp- prędkość jazdy podczas przemieszczania urobku (II bieg) i wynosi 6,00km/h

Vpw- prędkość jazdy powrotnej - jałowej (III bieg) i wynosi 9,3km/h

![]()

gdzie:

g - grubość warstwy humusu,

l - szerokość lemiesza,

Sn - współczynnik napełnienia lemiesza wg tab. 4-26/234 w [1]

![]()

obliczam czas cyklu pracy spycharki

![]()

obliczam wydajność pracy spycharki

gdzie:

ss=0,83 - współczynnik spoistości gruntu (wg tabl. 4-26/s.234 w [1])

sn=0,85 - współczynnik napełnienia lemiesza (wg tabl. 4-26/s.234 w [1])

sw=0,85 - współczynnik wykorzystania czasu pracy spycharki w czasie trwania zmiany roboczej (wg s.234 w [1])

obliczam czas pracy spycharki

![]()

Czas pracy spycharki 3 h 53 min.

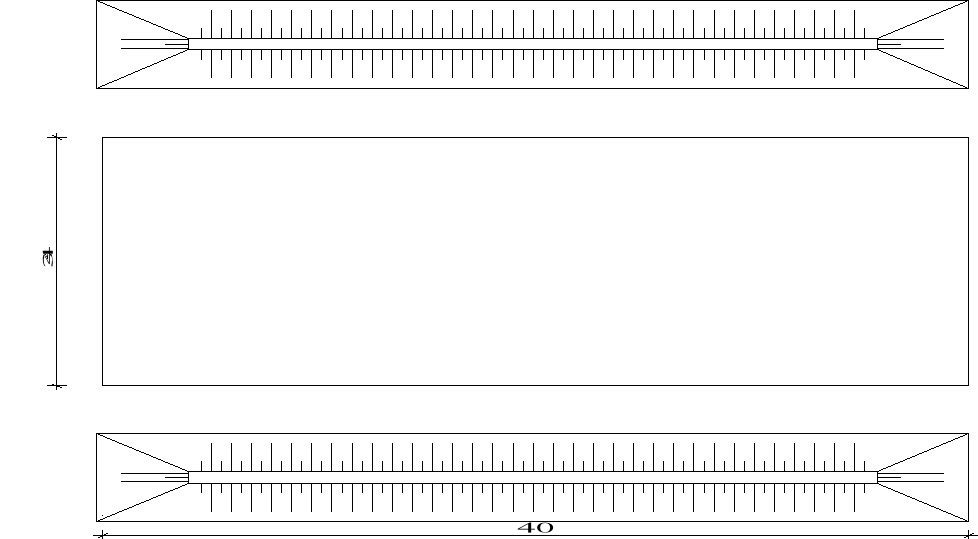

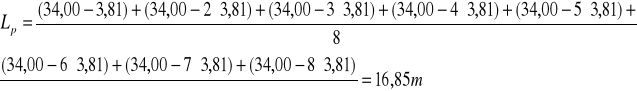

3.4. Schemat pracy maszyn.

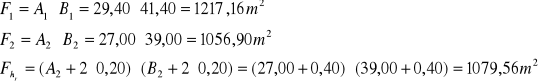

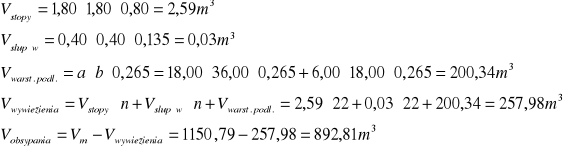

4.2. Obliczenie objętości robót.

4.1. Identyfikacja procesu technologicznego.

4.1.1. Cel procesu.

Cele procesu jest zdjęcie wykonanie wykopu pod stopy fundamentowe, w tym część ziemi na odkład i do wywiezienia.

4.1.2. Podział procesu technologicznego na operacje technologiczne.

WYKOP I ZAŁADUNEK

TRANSPORT I ROZAŁADUNEK

4.2.1. Wykopy.

Dane wyjściowe:

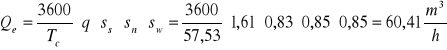

- głębokość wykopu - h = 1,20 m

- kategoria gruntu II - nachylenie skarpy 1: 1( tabela 4-2 „Zmechanizowane roboty budowlane ”L. Rowiński )

- l =1,20

Całkowity wykop dla stóp fundamentowych i posadzki:

Vc - całkowita objętość gruntu do odspojenia

![]()

Vm - objętość gruntu do wykopu mechanicznego

![]()

Vhr -objętość gruntu do odspojenia ręcznego

![]()

Vobs - objętość gruntu na obsypanie fundamentów

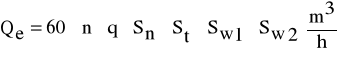

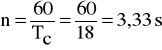

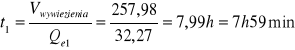

4.3. Obliczanie wydajności i czasu pracy maszyn.

4.3.1. Obliczenie wydajności i czasu pracy koparki.

![]()

gdzie:

Qe1 - wydajność eksploatacyjna(na odkład) [m3/h]

Qe2 - wydajność eksploatacyjna(na wywóz) [m3/h]

n - liczba cykli pracy koparki w ciągu 1 minuty

q - pojemność łyżki koparki

Sn - współczynnik napełnienia łyżki [0,68]

q = 0,25m3 -geometryczna pojemność naczynia roboczego (dane techniczne koparki z pkt. 1.5)

st =0,95 - współczynnik trudności odspojenia gruntu wg tab. 4-17/226 w [1]

sn =0,85 - współczynnik napełnienia naczynia, stanowiący stosunek objętości gruntu pobranego do geometrycznej pojemności naczynia wg tab. 4-16a/225 w [1]

sw1 =0,92 - współczynnik wykorzystania czasu, wprowadzony dla uwzględnienia przerw związanych z technologią pracy maszyny, a przede wszystkim związany ze zmianą stanowiska pracy koparki wg tab. 4-17/226 w [1]

sw2 (załadunek) =0,80, sw2 (odkład) = 0,87 - współczynnik wykorzystania czasu pracy maszyny w okresie zmiany roboczej wg tab. 4-17/226 w [1]

Tc - czas cyklu koparki

t - czas pracy koparki [h]

V - objętość ziemi do wykopania [m3]

a) koparka podsiębierna KS-251

Hkop=3,20m,Hwył=5,20m,Rkop=6,45m

Parametry maszyn (wg tab. 4-13/218 w [1])

koparka podsiębierna KS-251

moc silnika 25KM,

prędkość jazdy (km/h)

I bieg 4,82

II bieg 7,17

III bieg 9,99

IV bieg 15,34

Wsteczny 6,29

ciężar maszyny ( z osprzętem koparki i spycharki) 10,44T,

pojemność naczynia 0,25m3,

największy promień kopania 6,45m,

największa wysokość wyładunku 5,20m,

największa głębokość kopania 3,20m.

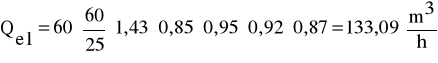

Wydajność eksploatacyjna koparki przy załadunku:

![]()

Wydajność eksploatacyjna koparki przy pracy na odkład:

![]()

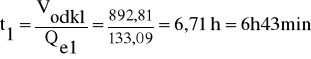

Obliczam czas pracy koparki na załadunek:

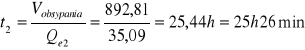

Obliczam czas pracy koparki na odkład:

![]()

b)Koparka gąsiennicowa Crawler Excavacator F250H

-typ koparki- podsiębierna

-pojemnośc łyżki- 1,43m3

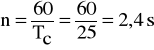

Dla pojemności łyżki równej 1,43m3 przyjmuję Tc=25s

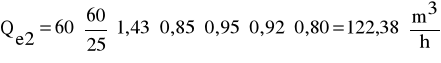

![]()

4.3.2. Jednostki transportowe do przewozu urobku.

Pojemność użyteczna środka transportowego.

N - nośność środka transportu N = 15t

γ0 =1800kG/m3 -ciężar objętościowy gruntu w stanie rodzimym,

Ss - współczynnik spoistości gruntu , jest to odwrotność

współczynnika spulchnienia SS = 0,855

wariant I ![]()

wariant II ![]()

Liczba cykli pracy ładowarki niezbędna do napełnienia skrzyni jednostki transportowej.

Pjt - pojemność użyteczna jednostek transportu Pjt = 9,75 m3

q - pojemność naczynia roboczego ładowarki q = 0,25m3

Sn - współczynnik napełnienia łyżki Sn = 0,85

wariant I ![]()

Przyjęto 46 cykli.

wariant II ![]()

Przyjęto 8 cykli.

Czas załadunku jednostki transportowej.

wariant I tz = n⋅![]()

![]()

wariant II tz = n⋅![]()

![]()

Czas trwania cyklu jednostki transportowej.

![]()

tp = czas podstawienia jednostki transportowej pod załadunek wraz z podjazdami, manewrowaniem odjazdem tp = 1,2 min

tz - czas załadunku tz = 9,30min

tw - czas wyładunku tw = 3min

tj = czas jazdy jednostki transportowej

L - odległość wywozu urobku L = 8,5km

Vśr - przeciętna prędkość jazdy w obu kierunkach.

Vśr - 30 km/h( dla I kategorii drogi i stanu nawierzchni dobrej, tab. 4-17 str.226 „Zmechanizowane roboty budowlane ” L. Rowiński )

![]()

wariant I ![]()

wariant II ![]()

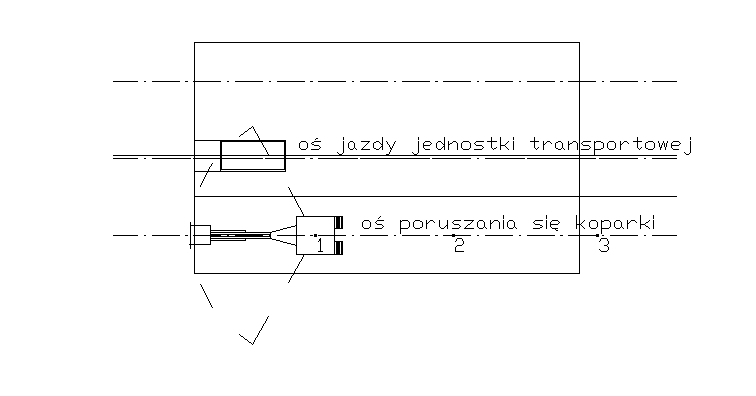

4.4. Schematy pracy maszyn - rysunki

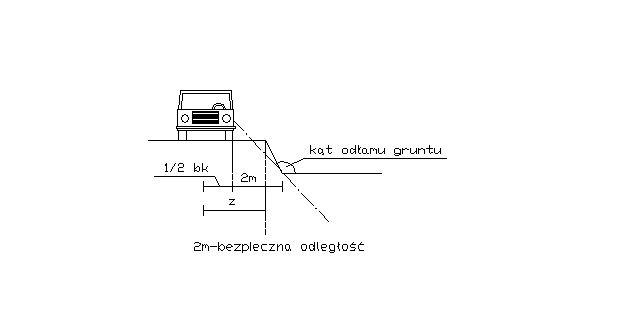

Schemat pracy koparki podsiębiernej , sposób podłużny.

Koparka Gąsienicowa crawler, excavator M150H i F250H wykona wykop szerokoprzestrzenny

5.0. Bezpieczeństwo i ochrona zdrowia przy robotach ziemnych.

Roboty ziemne

§ 143. Roboty ziemne powinny być prowadzone na podstawie projektu, określającego położenie instalacji i urządzeń podziemnych, mogących znaleźć się w zasięgu prowadzonych robót.

§ 144. 1. Wykonywanie robót ziemnych w bezpośrednim sąsiedztwie sieci, takich jak: elektroenergetyczne, gazowe, telekomunikacyjne, ciepłownicze, wodociągowe i kanalizacyjne powinno być poprzedzone określeniem przez kierownika budowy bezpiecznej odległości, w jakiej mogą być one wykonywane od istniejącej sieci, i sposobu wykonywania tych robót.

2. Bezpieczną odległość wykonywania robót, o których mowa w ust.1, ustala kierownik budowy w porozumieniu z właściwą jednostką, w której zarządzie lub użytkowaniu znajdują się te instalacje. Miejsca tych robót należy oznakować napisami ostrzegawczymi i ogrodzić.

3. W czasie wykonywania robót ziemnych miejsca niebezpieczne należy ogrodzić i umieścić napisy ostrzegawcze.

4. Prowadzenie robót ziemnych w pobliżu instalacji podziemnych, a także głębienie wykopów poszukiwawczych powinno odbywać się ręcznie.

§ 145. 1. W czasie wykonywania wykopów w miejscach dostępnych dla osób niezatrudnionych przy tych robotach należy wokół wykopów pozostawionych na czas zmroku i w nocy ustawić balustrady, o których mowa w § 15 ust. 2, zaopatrzone w światło ostrzegawcze koloru czerwonego.

2. Poręcze balustrad, o których mowa w ust. 1, powinny znajdować się na wysokości 1,1 m nad terenem i w odległości nie mniejszej niż 1 m od krawędzi wykopu.

3. Niezależnie od ustawienia balustrad, o których mowa w ust. 1, w przypadkach uzasadnionych względami bezpieczeństwa wykop należy szczelnie przykryć, w sposób uniemożliwiający wpadnięcie do wykopu.

4. W przypadku przykrycia wykopu, zamiast balustrad, o których mowa w ust. 3, teren robót można oznaczyć za pomocą balustrad z lin lub taśm z tworzyw sztucznych, umieszczonych wzdłuż wykopu na wysokości 1,1 m i w odległości 1 m od krawędzi wykopu.

§ 146. Jeżeli teren, na którym są wykonywane roboty ziemne, nie może być ogrodzony, wykonawca robót powinien zapewnić stały jego dozór.

§ 147. 1. Wykopy o ścianach pionowych nieumocnionych, bez rozparcia lub podparcia, mogą być wykonywane tylko do głębokości 1 m w gruntach zwartych, w przypadku gdy teren przy wykopie nie jest obciążony w pasie o szerokości równej głębokości wykopu.

2. Wykopy bez umocnień, o głębokości większej niż 1 m, lecz nie większej od 2 m, można wykonywać, jeżeli pozwalają na to wyniki badań gruntu i dokumentacja geologiczno-inżynierska.

3. Zabezpieczenie ażurowe ścian wykopów można stosować tylko w gruntach zwartych. Stosowanie zabezpieczenia ażurowego ścian wykopów w okresie zimowym jest zabronione.

4. Niedopuszczalne jest używanie elementów obudowy wykopu niezgodnie z przeznaczeniem.

§ 148. W czasie wykonywania wykopów ze skarpami o bezpiecznym nachyleniu, zgodnym z przepisami odrębnymi, należy:

1) w pasie terenu przylegającego do górnej krawędzi skarpy, na szerokości równej trzykrotnej głębokości wykopu, wykonać spadki umożliwiające łatwy odpływ wód opadowych w kierunku od wykopu;

2) likwidować naruszenie struktury gruntu skarpy, usuwając naruszony grunt, z zachowaniem bezpiecznego nachylenia w każdym punkcie skarpy;

3) sprawdzać stan skarpy po deszczu, mrozie lub po dłuższej przerwie w pracy.

§ 149. Bezpieczne nachylenie ścian wykopów powinno być określone w dokumentacji projektowej wówczas, gdy:

1) roboty ziemne są wykonywane w gruncie nawodnionym;

2) teren przy skarpie wykopu ma być obciążony w pasie równym głębokości wykopu;

3) grunt stanowią iły skłonne do pęcznienia;

4) wykopu dokonuje się na terenach osuwiskowych;

5) głębokość wykopu wynosi więcej niż 4 m.

§ 150. W czasie wykonywania koparką wykopów wąskoprzestrzennych należy wykonywać obudowę wyłącznie z zabezpieczonej części wykopu lub zastosować obudowę prefabrykowaną, z użyciem wcześniej przewidzianych urządzeń mechanicznych.

§ 151. 1. Jeżeli wykop osiągnie głębokość większą niż 1 m od poziomu terenu, należy wykonać zejście (wejście) do wykopu.

2. Odległość pomiędzy zejściami (wejściami) do wykopu nie powinna przekraczać 20 m.

3. Wchodzenie do wykopu i wychodzenie po rozporach oraz przemieszczanie osób urządzeniami służącymi do wydobywania urobku jest zabronione.

§ 152. Każdorazowe rozpoczęcie robót w wykopie wymaga sprawdzenia stanu jego obudowy lub skarp.

§ 153. 1. Jeżeli roboty odbywają się w wykopie wąskoprzestrzennym jednocześnie z transportem urobku, wykop przykrywa się szczelnym i wytrzymałym zabezpieczeniem.

2. Pojemniki do transportu urobku powinny być załadowane poniżej górnej ich krawędzi.

§ 154. Składowanie urobku, materiałów i wyrobów jest zabronione:

1) w odległości mniejszej niż 0,6 m od krawędzi wykopu, jeżeli ściany wykopu są obudowane oraz jeżeli obciążenie urobku jest przewidziane w doborze obudowy;

2) w strefie klina naturalnego odłamu gruntu, jeżeli ściany wykopu nie są obudowane.

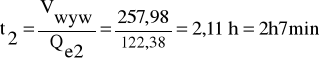

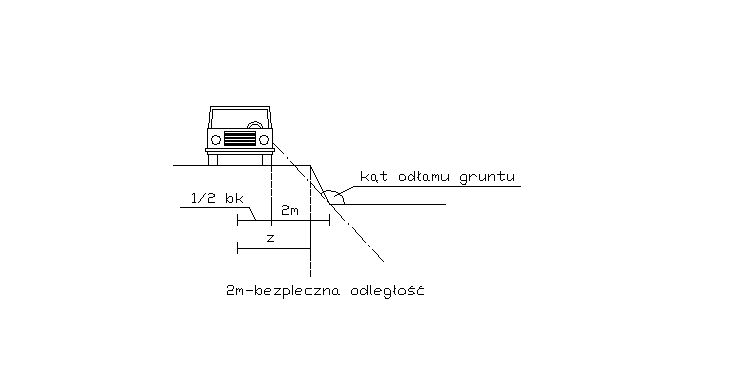

§ 155. Ruch środków transportowych obok wykopów powinien odbywać się poza granicą klina naturalnego odłamu gruntu.

§ 156. 1. W czasie zasypywania obudowanych wykopów zabezpieczenie należy demontować od dna wykopu i stopniowo usuwać je, w miarę zasypywania wykopu.

2. Zabezpieczenie można usuwać jednoetapowo z wykopów wykonanych:

1) w gruntach spoistych - na głębokości nie większej niż 0,5 m;

2) w pozostałych gruntach - na głębokości nie większej niż 0,3 m.

§ 157. W czasie wykonywania robót ziemnych nie powinno dopuszczać się do tworzenia się nawisów gruntu.

§ 158. 1. Koparka w czasie pracy powinna być ustawiona w odległości od wykopu co najmniej 0,6 m poza granicą klina naturalnego odłamu gruntu.

2. Przy wykonywaniu robót ziemnych sprzętem zmechanizowanym należy wyznaczyć w terenie strefę niebezpieczną i odpowiednio ją oznakować.

§ 159. Przebywanie osób pomiędzy ścianą wykopu a koparką, nawet w czasie postoju, jest zabronione.

§ 160. Podgrzewanie, rozmrażanie lub zamrażanie gruntu powinno być prowadzone zgodnie z dokumentacją projektową oraz instrukcją bezpieczeństwa, opracowaną przez wykonawcę.

§ 161. Teren, na którym odbywa się podgrzewanie, rozmrażanie lub zamrażanie gruntu powinien być przez cały czas procesu ogrodzony i oznakowany tablicami ostrzegawczymi, oświetlony o zmroku i w porze nocnej oraz fachowo nadzorowany.

§ 162. Zakładanie obudowy lub montaż rur w uprzednio wykonanym wykopie o ścianach pionowych i na głębokości poniżej 1 m wymaga tymczasowego zabezpieczenia osób klatkami osłonowymi lub obudową prefabrykowaną.

§ 163. 1. Grodzie i kesony powinny być:

1) zbudowane z materiałów trwałych o wymaganej w projekcie wytrzymałości;

2) wyposażone w urządzenia zapewniające osobom schronienie w przypadku wpływu wody lub innych substancji.

2. Budowa, przebudowa oraz demontaż grodzi i kesonów powinny odbywać się pod nadzorem osób, o których mowa w § 5.

3. Grodzie i kesony powinny być regularnie kontrolowane przez osoby, o których mowa w § 5.

4. W czasie wbijania grodzi przebywanie osób w odległości mniejszej niż 10 m od miejsca ich wbijania jest zabronione.

5. W czasie wyrywania grodzi przebywanie osób w promieniu równym długości grodzi powiększonym o 5 m jest zabronione.

§ 164. 1. Pomieszczenia zamknięte, tunele, zbiorniki, studnie, urządzenia techniczne, kanały powinny być wyposażone w wentylację grawitacyjną lub w razie potrzeby w wentylację mechaniczną.

2. Urządzenia elektryczne, stosowane w pomieszczeniach, o których mowa w ust. 1, powinny posiadać zabezpieczenia chroniące przed porażeniem prądem elektrycznym i wybuchem.

3. Stanowiska pracy na otwartym powietrzu powinny być wydzielone, właściwie oznakowane i zabezpieczone przed wejściem osób postronnych.

4. Osoby powinny mieć zapewnioną szybką drogę ewakuacyjną na wypadek zalania, pożaru lub wystąpienia szkodliwych gazów, a także możliwość uzyskania niezwłocznie pierwszej pomocy medycznej.

§ 165. 1. W czasie prowadzenia robót ziemnych metodą bezodkrywkową należy zapewnić osobom bezpieczne połączenie podziemnych stanowisk pracy ze stanowiskami pracy zlokalizowanymi na powierzchni terenu, za pomocą szybów i tuneli, obudowanych w sposób uwzględniający parcie ziemi i wód gruntowych.

2. Każda osoba pracująca w wyrobiskach podziemnych lub udająca się pod ziemię, niezależnie od oświetlenia ogólnego, powinna posiadać sprawnie działającą lampę z własnym zasilaniem, zapewniającym nieprzerwane oświetlenie co najmniej przez 10 godzin.

3. Na każdym odcinku prowadzenia robót podziemnych należy zapewnić:

1) system łączności, umożliwiający porozumiewanie się z podziemnych stanowisk roboczych ze stanowiskami na powierzchni ziemi oraz z pogotowiem zabezpieczającym;

2) ustalony system alarmowania osób, znajdujących się pod poziomem terenu i pogotowia zabezpieczającego na wypadek zagrożenia, wymagającego wycofania osób z wyrobisk podziemnych.

4. W przypadku zagrożenia w czasie wykonywania robót pod ziemią, osoba sprawująca nadzór techniczny jest obowiązana do niezwłocznego wstrzymania robót na zagrożonych stanowiskach pracy i wycofania osób w bezpieczne miejsce.

5. Wyrobiska i pomieszczenia podziemne z dostępem dla ludzi powinny być przewietrzane w taki sposób, aby zawartość tlenu w powietrzu nie była mniejsza niż 19%. W przypadku gdy zawartość tlenu jest mniejsza, osoby znajdujące się w tych pomieszczeniach należy niezwłocznie ewakuować w bezpieczne miejsce.

6. Temperatura powietrza w miejscu pracy nie powinna przekraczać 301 K (28°C).

7. Ilość powietrza doprowadzonego do wyrobisk powinna zapewniać utrzymanie wymaganego składu i temperatury powietrza. Objętość dostarczanego powietrza powinna wynosić co najmniej 6 m3, na jedną osobę najliczniejszej zmiany.

8. Prędkość ruchu powietrza w wyrobiskach korytarzowych powinna wynosić nie mniej niż 0,1 m/s i nie więcej niż 8 m/s.

§ 166. Wykonawca robót tunelowych powinien zapewnić stały nadzór nad działaniem wentylacji.

§ 167. Stan urządzeń wentylacyjnych należy systematycznie kontrolować, a stwierdzone usterki natychmiast usuwać.

§ 168. Wykonawca robót tunelowych powinien zapewnić na powierzchni terenu, odpowiednio wyposażony w środki medyczne, punkt pierwszej pomocy medycznej, czynny w czasie każdej zmiany roboczej, na poszczególnych odcinkach zaś, na których trwają roboty, punkty wyposażone w niezbędne środki opatrunkowe i nosze.

§ 169. Tymczasowa obudowa wykopów i wyrobisk podziemnych nie powinna być eksploatowana dłużej niż 2 lata, jeżeli projekt zabezpieczeń nie przewiduje inaczej.

Pod kierunkiem:

mgr inż. E. Ołdakowskiej

Wykonał: Bartłomiej Sienkiewicz

Semestr IV

grupa P6

Rok akademicki 2005/2006

1,40

0,00

![]()

![]()

- 0,20

![]()

![]()

![]()

![]()

![]()

0,135

![]()

![]()

![]()

![]()

![]()

0,265

0,80

- 1,40

Wyszukiwarka