Ćwiczenie 1

Co to jest współczynnik rozmiękania materiału? W jaki sposób go obliczamy?

Podatność na rozmiękanie jest to destrukcyjny wpływ wody na cechy wytrzymałościowe materiału.

Współczynnik na rozmiękanie określa stosunek wytrzymałości na ściskanie materiału nasyconego wodą do wytrzymałości na ściskanie w stanie suchym.

Napisać definicje, wzory i jednostki wilgotności, nasiąkliwości i mrozoodporności materiału budowlanego.

Nasiakliwość - nazywamy nia zdolność wchłaniania oraz utrzymywania wody, przy maksymalnej jej zawartości. Wartość liczbową nasiąkliwości oblicza się ze stosunku ilości wody wchłoniętej do masy objętości próbki materiału suchego. Jeżeli wartość tę obliczamy w stosunku do masy próbki, to mamy do czynienia z nasiąkliwością wagową, natomiast jeżeli obliczamy w stosunku do objętości próbki, mamy do czynienia z nasiąkliwością objętościową, wartości ich obliczamy ze wzorów:

Nwag=((masa próbki nasyconej wodą - masa próbki suchej)/masa próbki suchej)*100% (1)

Nobj=((masa próbki nasyconej wodą - masa próbki suchej)/V)*100% (2)

Jednostki:

Wilgotność materiału - nazywamy nią procentową zawartość wody w materiale. Określając wartość wilgotności, stosujemy wzór (1). Wilgotność materiału ma duży wpływ na inne cechy, np. w większości materiałów budowlanych zmniejsza cechy wytrzymałościowe oraz pogarsza izolacyjność cieplną a niekiedy jest przyczyna zmiany wymiarów (drewno) w stosunku do stanu suchego.

Mrozoodpornośc - nazywamy właściwość, polegającą na przeciwstawianiu się całkowicie nasyconego wodą materiału niszczącemu działaniu zamarzającej wody, znajdującej się wewnatrz materiału przy wielokrotnych zamrażaniach i odmrażaniach. Na przykład w betonach cementowych do nawierzchni drogowych dopuszcza się ubytek masy po 5- cyklach zamrażania o 5% u spadek wytrzymałości o 20%

Współczynnik odporności na zamrażanie (Wz), który oznacza stosune wytrzymałości na ściskanie (Rz) po ostatnim cyklu i zamrażania do wytrzymałości na ściskanie (R) przed zamrażaniem :

Wz=Rz/R.

3.Napisać definicje, wzory i jednostki gęstości, gęstości pozornej, szczelności i porowatości materiału budowlanego.

Gęstość-- nazywamy masę jednostki materiału bez uwzględnienia porów wewnątrz materiału. Innymi słowy jest to stosunek masy wysuszonej próbki materiału do jego objętości bez porów, tzw. objętości technicznie „absolutnej”. Gęstość oblicza się z wzoru:

D=m/V [g/cm^3, kg/dm^3, t/m^3]

Gęstość pozorna - nazywamy nią masę jednostki objętości materiału. Inaczej jest to stosunek masy wysuszonej próbki do jego objętości

Wzór jak wyżej. Wartość liczbowa gęstości pozornej zależy od struktury materiału i jest zwykle mniejsza od gęstości.

Szczelność - nazywamy stosunek gęstości pozornej do gęstości materiału. Wartość S oblicza się ze wzoru : S=dp/d. dp - gęstość pozorna, d - gęstość materiału

Przez pojęcie szczelności materiału możemy rozumieć objętość szkieletu tworzywa, z którego jest wykonany materiał, w jednostce objętości tego materiału.

Porowatość (p) - nazywamy procentową objętość wolnych przestrzeni w tym materiale.

Wartość p obliczamy:

P = (1-S)*100%

Czyli

P=(1-dp/d)*100%

4.Wymienić właściwości materiału związane z oddziaływaniem wody.

Nasiąkliwość, Wilgotność, higroskopijność, kapilarność, szybkość wysychania materiału, paroprzepuszczalność

5.Napisać definicje, wzory i jednostki szczelności, porowatości i higroskopijności materiału budowlanego.

Dwa jak wyżej.

Higroskopijność - nazywamy nią zdolność wchłaniania wilgoci z otaczającego powietrza.

Napisać definicje gęstości nasypowej, wzór i jednostki. Dla jakich materiałów budowlanych oznaczamy tą cechę?

Gęstość nasypowa - nazywamy gęstość pozorną materiałów sypkich. Przez pojęcie gęstości nasypowej rozumiemy stosunek masy proszku nasypanego w określony sposób do znormalizowanego naczynia do zajmowanej przez niego objętości..z instrukcji definicja to - jest to masa jednostki objętości materiałów sypkich, w stanie luźnym

Wzór jak na gęstość pozorną.

Ćwiczenie 2

Co to są wady optyczne szkła ?

Są to wady, które powodują zniekształcenie obrazu przedmiotów oglądanych przez szkło.

Wymienić rodzaje pustaków szklanych.

Pustak szklany bezbarwny; pustak szklany barwiony w masie; pustak szklany barwiony powierzchniowo.

Opisać oznaczenie zdolności rozpraszania światła przez kształtkę szklaną.

Obserwowano drucik żarówki 60W poprzez ustawienie badanej kształtki szklanej 30cm od niego. Obserwator stał 70cm od kształtki. Podczas badania sprawdza się widoczność drucika żarówki (w przypadku jego „rozmazania” zdolność rozpraszania jest dobra).

Jakie wady powodują zniekształcenie obrazu przedmiotów oglądanych przez szkło?

Wady optyczne.

Jakie wady zaliczamy do wad widocznych szkle?

Wady punktowe - są to wtrącenia gazowe lub inne wady, np. wtrącenia ciał stałych, zatarcia lub drobne przylegające cząstki.

Wady liniowe/wydłużone - wady te mogą występować na powierzchni szkła lub w nim, w postaci wtrąceń, zatarć lub zadrapań, które mają określoną długość lub powierzchnię.

Wymienić kształtki szklane stosowane w budownictwie.

Pustaki szklane - wykonywane są z dwóch identycznych wyprasek szklanych, połączonych w procesie termicznego spawania.

Luksfery - są to kształtki szklane o kwadratowej powierzchni licowej.

Opisać oznaczenie szczelności pustaka.

Sprawdza się na próbkach ogrzanych do temperatury 20 stopni Celsjusza, które następnie umieszcza się w kąpieli wodnej o temperaturze 50 stopni na 20 minut. Po zakończeniu badania należy wzrokowo sprawdzić obecność wody wewnątrz pustaka.

Opisać oznaczenie wad optycznych w szkle płaskim ciągnionym.

Przez ekran oglądać ekran z siecią linii.

Ekran powinien mieć w przybliżeniu te same wymiary, co badana szyba. Jego tło powinno być matowoszare z siecią linii grubości 10mm w kolorze zdecydowanie kontrastującym z tłem. Sieć powinna obrazować ścianę z cegieł o wymiarach 200mmx70mm, przy czym każda linia poprzeczna powinna być przesunięta o 100mm od linii górnych i dolnych.

Ekran powinien być oświetlony naturalnym światłem rozproszonym lub sztucznym odpowiadającym dziennemu oświetleniu. Badaną szybę ustawić pionowo w odległości 3 m od ekranu. Punkt obserwacji powinien być umieszczony w odległości 1m od szyby, a kierunek obserwacji powinien być prostopadły do ekranu. Obserwować próbkę i zanotować wszelkie zakłócenia obrazu.

Do jakiego rodzaju wad zaliczamy wady punktowe? Wymienić przykładowe wady punktowe występujące w szkle.

Wady punktowe zaliczamy do wad widocznych w szkle.

Wady punktowe - są to wtrącenia gazowe lub inne wady, np. wtrącenia ciał stałych, zatarcia lub drobne przylegające cząstki.

Do jakiego rodzaju wad zaliczamy wady liniowe/wydłużone? Wymienić przykładowe wady liniowe występujące w szkle.

Wady liniowe zaliczamy do wad widocznych.

Wady liniowe/wydłużone - wady te mogą występować na powierzchni szkła lub w nim, w postaci wtrąceń, zatarć lub zadrapań, które mają określoną długość lub powierzchnię.

Jakie wady powodują zniekształcenie obrazu przedmiotów oglądanych przez szkło?

Są to wady optyczne.

Opisać oznaczenie wad widocznych liniowych/wydłużonych w szkle.

Szybę badać obserwując ją na tle matowego, czarnego ekranu w oświetleniu zbliżonym do rozproszonego światła dziennego. Badana szybę ustawić pionowo i równolegle do ekranu. Punkt obserwacyjny powinien być oddalony o 2m od szkła, w kierunek obserwacji powinien być prostopadły do powierzchni szkła.

Podczas oględzin szyby należy zanotować występujące wady powodujące zakłócenia wizualne.

Opisać oznaczenie próby odporności pustaka szklanego na nagłe zmiany temperatury.

W zależności od sposobu nagrzewania próbki i wymagań w stosunku do odporności termicznej wyrobów rozróżnia się:

Metodę A - jednorazowe nagrzewanie próbki w wodzie (stosuje się ją do oznaczania odporności termicznej wyrobów przy różnicy temperatur mniejszej niż 90oC).

Metodę B - jednorazowe nagrzewanie próbki w piecu (stosuje się ją do oznaczania odporności termicznej wyrobów przy różnicy temperatur przekraczającej 90oC)

Metodę C - wielokrotne nagrzewanie próbki w wodzie lub piecu (stosuje się ją jako badanie uzupełniające przy ustalaniu odporności termicznej wyrobów).

Odporność termiczną szkła określa się jako różnicę temperatur, jaką wytrzymują próbki bez pękania.

Po zakończeniu badania wyroby należy wyjąć, osuszyć, i poddać oględzinom nieuzbrojonym okiem. Ustala się liczbę wyrobów, w których powstały pęknięcia, odpryski lub stłuczenia. Do wyrobów uszkodzonych należy doliczyć te, które uległy uszkodzeniom w czasie umieszczania lub nagrzewania w piecu lub w wodzie.

Badanie metodą C prowadzi się analogicznie do metod A i B, z tą różnicą, iż nagrzewanie i ochładzanie powtarza się wielokrotnie każdorazowo podwyższając temperaturę nagrzewania, aż do momentu uszkodzenia wszystkich próbek.

Ćwiczenie 3

Co to struktura skały?

Struktura skały to zespół cech określających sposób wykształcenia, wielkość i formę oraz sposób współwystępowania składników skałotwórczych. Rozróżnia się między innymi strukturę:

- krystaliczną (grubokrystaliczna, średniokrystaliczną, drobnokrystaliczną, skrytokrystaliczną, równokrystaliczną, różnokrystaliczną)

- porfirową,

- ziarnistą (gruboziarnistą, średnioziarnistą, drobnoziarnistą, skrytoziarnistą, róznoziarnistą)

- szklistą

Co to jest tekstura skały?

Tekstura skały - przestrzenne rozmieszczenie (ułożenie) oraz sposób wypełnienia przez składniki skałotwórcze masy skalnej. Rozróżnia się m.in. teksturę:

zbitą

porowatą (np. mikroporowatą, komórkową, jamistą, pęcherzykową, gąbczastą),

migdałowcową,

bezładną,

uporządkowaną (np. warstwową, łupkową, kulistą).

Opisać oznaczenie wytrzymałości na ściskanie materiałów budowlanych.

Oznaczenie wytrzymałości na ściskanie wykonujemy na 6-ściu próbkach dla każdego ze stanów wymienionych poniżej:

- w stanie powietrzno-suchym

- w stanie nasycenia wodą

- w stanie nasycenia wodą po zakończeniu badania mrozoodporności

Kształty i wymiary próbek:

- sześcian o boku 50 +/- 3 mm

- walec o h równej 50 +/- 3mm

- próbka walcowa odcięta z rdzenia odwiertu o h=135÷160 mm

Próbkę poddajemy ściskaniu w prasie hydraulicznej aż do momentu zniszczenia próbki. Następnie wytrzymałość obliczamy ze wzoru:

![]()

gdzie: Pn - największa siła zgniatająca, kN,

F - pole powierzchni ściskanej, cm2

Opisać metodę ścieralności materiałów budowlanych.

Ścieralność oznacza się na tarczy Bohmego. W uchwycie mocuje się uprzednio zważoną przygotowaną próbkę kamienną o kształcie sześcianu i długości krawędzi 71 mm .Próbka jest dociskana do tarczy za pomocą ciężaru przenoszonego przez ramię dźwigni. Na tor ruchu próbki kamiennej posypuje się 20 g proszku ściernego i uruchamia tarczę. Po każdych 22 obr. należy zmieść starty materiał oraz posypać nowy proszek. Po każdych 110 obr. należy obrócić próbkę o 900. Miarą ścieralności jest ubytek wysokości próbki mierzony w mm lub ubytek masy. Ścieralność obliczamy ze wzoru:

a) w przypadku mierzenia ścieralności w mm

![]()

gdzie: K1, K2, K3, K4 - różnice wysokości próbki, mierzone wzdłuż prostych prostopadłych do przyjętej podstawy

b) w przypadku liczenia ścieralności na podstawie ubytku masy

![]()

gdzie: M - strata masy próbki po 440 obrotach tarczy, g

F - powierzchnia próbki poddana ścieraniu, mm2

ς p - gęstość pozorna

W jaki sposób wyznaczamy współczynnik odporności na zamrażanie dal materiałów kamiennych?

Odporność na zamrażanie oznacza się przez całkowite nasycenie 5-ciu próbek kamienia wodą, po czym odważonych z dokładnością do 1 g. Próbki zamraża się w temperaturze - 20 stopni Celsjusza w ciągu 4 godzin i kolejno przez 4 godziny odmraża się w wodzie o temperaturze 20 stopni Celsjusza .Po każdym cyklu zamrażania i odmrażania sprawdza się odkruszenia , ubytki , pęknięcia itp.

Współczynnik odporności na zamrażanie określa się stosunkiem wytrzymałości próbki poddanej pełnej liczbie cykli zmrażania. Stosunek ten oblicza się z dokładnością do 0,001 ze wzoru:

![]()

gdzie: m0 - masa próbki nasyconej wodą przed rozpoczęciem badania

mn - masa próbki po zakończeniu badania

Opisać metodę pomiaru twardości materiałów kamiennych.

Badaną próbkę próbuje się zarysować minerałami uporządkowanymi według twardości. Kolejno 1-talk, 2-gips, 3-kalcyt, 4-fluoryt, 5-apatyt, 6-ortoklaz, 7-kwarc, 8-topaz, 9-korund, 10-diament. Skala jest dziesięciostopniowa, a oznaczamy ją numerem poprzedzający minerał, , który zarysował próbkę.

Wymienić podstawowe ( 2 lub 3 ) wyroby kamienne stosowane w budownictwie wykonane z piaskowca.

Fasady, Elewacje; kamień okładzinowy oraz konstrukcyjny na wszelkiego rodzaju budowle inżynierskie, gzymsy i obramienia, okładziny pionowe zewnętrzne i wewnętrzne, budownictwo inżynierskie mostowe i wodne, krawężniki, znaki i słupy, kostka i brukowiec, kruszywa drogowe i kolejowe, kruszywa do betonów

Materiały z niego zostały użyte jako okładziny na elewacji zewnętrznych Muzeum Narodowego w Warszawie oraz ściany oporowe Trasy W-Z.

Wymienić podstawowe ( 2 lub 3 ) wyroby kamienne stosowane w budownictwie wykonywane z granitu lub marmuru.

Marmur - elewacje budynków, płyty posadzkowe, stopnie schodów, okładziny ścian, portale, kominki, cokoły i parapety okienne.

Granit - materiał na bruki, kruszywo, kamienie budowlane i dekoracyjne.

Wymienić podstawowe właściwości, jakie sprawdza się dla materiałów kamiennych.

Gęstość, gęstość pozorna, szczelność i porowatość, nasiąkliwość, mrozoodporność, ścieralność, wytrzymałość na ściskanie.

Wymienić przykładowe surowce skalne stosowane do produkcji kruszyw budowlanych.

Granit, porfiry nadają się na kruszywo drogowe i kolejowe, bazalt do kruszywa wysokiej jakości, piasek, żwiry i pospółki.

Ćwiczenie 4

Opisać oznaczenie czasu wypływu farby.

Do badania lepkości umownej stosowana jest metoda, która polega na pomiarze czasu wypływu badanego materiału przy użyciu określonego naczynia pomiarowego. Wyniki oznaczeń są zależne zarówno od specyficznych właściwości badanego materiału, jak i warunków prowadzenia pomiaru. Wyniki pomiaru czasu wypływu są powtarzalne tylko w przypadkach produktów mających charakter cieczy newtonowskich lub prawie newtonowskich. Norma wyszczególnia trzy kubki wypływowe o podobnych wymiarach, ale mające różne otwory: 3, 4 i 6 mm. Metodę tę stosujemy jedynie w przypadku produktów, dla których przerwanie się strumienia wypływowego z otworu kubka może być określane jednoznacznie. Czas wypływu to czas, jaki upływa od momentu, gdy badany produkt zaczyna wypływać z otworu pełnego kubka, do momentu, gdy wypływający strumień przestaje być ciągły przy otworze. Wpływ temperatury na czas wypływu jest bardzo ważny i zależy od typu produktu. Do celów arbitrażu międzynarodowego ważne jest znormalizowanie temperatury próby (23 +/- 0,5ºC). Dopuszcza się przeprowadzenie w innej, lecz uzgodnionej temperaturze (przy zapewnieniu wahań temperatury nie większych niż 0,5ºC w czasie badania). W celu uzyskania żądanej dokładności pomiarów, należy dla danego produktu wybrać taki kubek wypływowy, z którego czas wypływu byłby większy od 20 s. Wstępne sprawdzenie wykonuje się w celu określenia zdolności produktu do przeprowadzenia badania, tzn. czy zachowuje się on jak ciecz newtonowska lub prawie newtonowska. W tym celu należy dobrze ujednorodnić produkt, napełnić nim kubek i po upływie 5 s od napełnienia kubka usunąć palec z otworu zatykającego. Następnie należy powtórzyć pomiar pozostawiając produkt w kubku przez 60 s przed usunięciem palca. Jeśli drugi wynik różni się od pierwszego o więcej niż 10% produkt ten powinien być uznany za nie newtonowski, a więc nieodpowiedni do pomiaru tą metodą. Jeżeli produkt spełnia powyższe wymagania przechodzi się do pomiaru czasu wypływu. Zatykając otwór palcem, należy napełnić kubek próbką (przesączoną przez odpowiednie sito). Nadmiar próbki wraz z ewentualnymi pęcherzykami powietrza należy usunąć linijką lub szklaną płytką. Pod kubkiem wypływowym umieścić naczynie tak aby odległość między otworem kubka a powierzchnią ściekającej próbki była nie większa niż 100 mm. Usunąć palec z otworu, włączając jednocześnie czasomierz. Czas wypływu należy mierzyć z dokładnością do 0,5 s do pierwszego przerwania strumienia wypływającej próbki. Za wynik przyjmuje się średnią z dwóch pomiarów, nie różniących się więcej niż o 5% od ich średniej. Jeśli dwa oznaczenia różnią się więcej niż o 5% od ich średniej wartości, należy wykonać trzecie oznaczenie. Jeśli trzecie oznaczenie i jedno z dwóch poprzednich oznaczeń nie różnią się o więcej niż o 5% od ich średniej wartości, należy wyeliminować poprzedni wynik. Jako wynik przyjąć średnią arytmetyczną dwóch wybranych oznaczeń.

Druga krótsza wersja do tego pytania:

Czas wypływu to czas, jaki upływa od momentu, gdy badany produkt zaczyna wypływać z otworu pełnego kubka, do momentu, gdy wypływający strumień produktów przestaje być ciągły przy otworze.

Pomiar czasu wypływu

Zatykając otwór palcem, należy napełnić kubek próbką (przesączoną przez odpowiednio sito). Nadmiar próbki (wraz z ew. pęcherzykami powietrza) usunąć

linijką lub szklaną płytką. Pod kubkiem wypływowym umieścić naczynie tak, aby odległość między otworem kubka a powierzchnią ściekającej próbki była nie większa niż 100 mm. Usunąć palec z otworu, włączając jednocześnie czasomierz. Czas wypływu należy mierzyć z dokładnością do 0,5 s do pierwszego przerwania strumienia wypływającej próbki.

Za wynik przyjmuje się średnią z dwóch pomiarów, nie różniących się więcej niż o 5% od ich średniej. Jeśli dwa oznaczenia różnią się więcej niż o 5% od ich średniej wartości, należy wykonać trzecie oznaczenie. Jeśli trzecie oznaczenie i jedno z dwóch poprzednich oznaczeń nie różnią się o więcej niż o 5% od ich średniej wartości, wyeliminować poprzedni wynik. Jako wynik przyjąć średnią arytmetyczną dwóch wybranych oznaczeń.

Wymienić materiały termoizolacyjne z tworzyw sztucznych.

- polistyren ekstradowany (wytłaczany) XPS

- poliestyren ekspandowany PS-E (EPS) - styropian

- piankowy poliuretan (płyty, kształtki, spienianie ,,in situ”)

- piankowy polietylen (płyty, maty - izolacja cieplna, przeciwdźwiękowa, przeciwwilgociowa)

Opisać oznaczenie zdolności krycia farbą. Co jest miarą tego oznaczenia?

Wizualna ocena powłoki w czasie nanoszenia kolejnych warstw na czarno-białe podłoże oraz porównanie grubości powłoki zapewniającej krycie z największą grubością powłoki przewidzianą w normie przedmiotowej dla danego wyrobu.

Na umyte i odtłuszczone płytki szklane z przymocowanymi pod nimi szachownicami (dopuszcza się wykonanie szachownicy na papierze fotograficznym w sposób zapewniający współczynniki luminacji pola białego nie mniejszy niż 0,75, zaś czarnego — nie większy niż 0,05) nakłada się warstwami badany wyrób do momentu niewidoczności szachownic. Grubość poszczególnych warstw nie powinna przekraczać grubości powłoki określonej w normie przedmiotowej. Kolejne warstwy należy suszyć w warunkach podanych również w normie przedmiotowej dla każdego rodzaju wyrobu.

Po otrzymaniu suchej powłoki zapewniającej krycie szachownicy należy zmierzyć jej grubość w pięciu różnych miejscach i obliczyć średnią arytmetyczną.

Wartość krycia jakościowego (K) ustala się na podstawie stosunku grubości

gdzie:

K=![]()

d{ — grubość powłoki zapewniającej krycie [mm].

dQ — największa grubość powłoki przewidziana w normie przedmiotowe; fam].

Za krycie jakościowe pierwsze uważa się krycie wyrobu, dla którego wartość

K mieści się w granicach od 0 do 1. Za krycie jakościowe drugie uważa się

krycie wyrobu, dla którego wartość A.' mieści się w granicach od 1 do 2.

Analogicznie oznacza się dalsze stopnie krycia.

Opisać oznaczenie odporności powłok na zarysowanie. Co jest miarą tego oznaczenia?

Sprawdzenie, czy w znormalizowanych warunkach badania rylec przyrządu typu Clemena obciążony zgodnie z wytycznymi normy przedmiotowej powoduje zarysowanie powierzchniowe powłoki bez odsłonięcia podłoża.

Do badań należy stosować płytki o wymiarach 100x80x1 mm. przygotowane zgodnie z PN-64/C-S1513. Powłoki należy wykonać zgodnie z wytycznymi normy przedmiotowej. Jeśli norma przedmiotowa nie ustali inaczej, grubość powłoki powinna wynosić 30 - 40 m. Próby zarysowania dokonuje się obciążając rylec obciążnikiem o masie przewidzianej w normie przedmiotowej badanego wyrobu. Badaną próbkę umieszcza się na stoliku który się przesuwa na długości co najmniej 60 mm (z prędkością ok. 40 mm/s). Należy wykonać trzy zarysowania odlegle od siebie na co najmniej 10 mm. Powstawanie zarysowania należy obserwować nieuzbrojonym okiem. W przypadku braku normy przedmiotowej za odporność na zarysowanie należy przyjąć największe obciążenie rylca przyrządu, które powoduje zarysowanie powierzchniowe, bez odsłonięcia podłoża.

Opisać oznaczenie odporności powłok na uderzenie. Co jest miarą tego oznaczenia?

Określenie maksymalnej wysokości z jakiej spada na badaną powłokę ciężarek

1-kilogramowy, nie powodując przy tym jej uszkodzenia mechanicznego.

Do badania przygotowywane są próbki zgodnie ze wskazaniami norm przedmiotowych. Przy braku wskazań w normie przedmiotowej, powłoki wykonuje się na płytkach stalowych o wymiarach 100x100x0,5 mm. Płytkę z naniesioną powloką, klimatyzowaną zgodnie z normą przedmiotową umieszcza się powłoką ku górze na kowadełku pod iglicą. Płytka powinna

przylegać do kowadełka, część płytki powinna znajdować się w odległości nie mniejszej niż 20 mm od krawędzi płytki lub środka wgłębienia pochodzącego z poprzedniego pomiaru. Ciężarek zamocować za pomocą urządzenia na wymaganej wysokości. Zwolnić zacisk. Po opadnięciu ciężarka wraz z iglicą, na badaną próbkę, unieść ciężarek i dokonać obserwacji badanej powłoki. Jeżeli nie stwierdza się pęknięć lub odprysków powłoki od płytki, wówczas należy opuścić ciężarek z większej wysokości. Odporność powłoki na uderzenie określa się najwyższą wysokością przy której nie nastąpiło uszkodzenie powłoki.

Za ostateczny wynik przyjmuję się średnią arytmetyczną poszczególnych wyników.

Opisać ścieralność powłok. Co jest miarą tego oznaczenia?

Oznaczanie ścieralności powłok za pomocą swobodnie spadającego materiału ściernego (elektrokorund szlachetny 99A o uziarnieniu 30). Materiał ścierny przesypywany przez lej zasypowy spada na umocowaną pod kątem 45° próbkę. Pierwsza porcja elektrokorundu wynosi 3,5 kg, następne po 0,5 kg każda. Oznaczenie wykonuje się aż do momentu przetarcia powłoki. Ścieralność obliczamy za pomocą wzoru

X =![]()

[kg/mm]

m — masa użytego materiału ściernego [kg]

S — średnia grubość badanej powłoki [mm].

Za wynik należy przyjąć średnią arytmetyczną co najmniej 3 oznaczeń, których wyniki nie różnią się więcej niż o 10% od wartości średniej.

Podać orientacyjne wartości gęstości pozornych dla polistyrenu ekspandowanego i ekstradowanego.

Ekspandowany - 10-40 kg/m^3

Ekstradowany - 25-45 kg/m^3

Podać orientacyjnie wartości współczynników przewodności cieplnej dla polistyrenu ekspandowanego i ekstradowanego.

przew. cieplna dla eksp 0,033-0,042 ; ekst 0,030-0,035 [W/m*K]

Podać ogólną klasyfikacje wykładzin podłogowych z tworzyw sztucznych.

- Wykładziny dywanowe (z włókien poliamidowych, polipropylenowych, poliestrowych, akrylowych, mieszanych)

Tkane - z okrywą (runem) pętelkowym, włókienniczym lub mieszanym

Dziane - wykonane na maszynach dziewiarskich, z okrywą lub bez

Igłowe - z okrywą pętelkową, strzyżone

Igłowane - z okrywą pętelkową lub włókienną oraz bez okrywy, podobne do filcu

Flokowane - produkowane metodą elektrostatycznego osadzania włókien

- Posadzki bezspoinowe z mas żywicznych (z chemoutwardzalnych żywic epoksydowych, poliuretanowych, akrylowych, poliestrowych i innych)

- wykładziny elastyczne (rulonowe, płytki).

Do jakich materiałów podłogowych zaliczamy wymienione rodzaje wykładzin: tkane, igłowe i igłowane?

Do wykładzin podłogowych z tworzyw sztucznych.(chyba nie mam pomysłu na to ).

*Zaliczamy je wykładzin dywanowych.

Wymienić typy posadzek żywicznych.

- Cienkowarstwowe, powłokowe (nakładane techniką malarską, grubość 0,5 - 1,0 mm)

- Wylewane, samopoziomujące (wykonywane techniką wylewania i rozprowadzania, grubość 2 - 4 mm)

- Szpachlowe - nakładane techniką rozsypywania, rozprowadzania i zacierania, grubość 3 - 25 mm)

> gładkie

> antypoślizgowe

Wymienić polimery stosowane do produkcji wykładzin podłogowych.

- polichlorek winylu

- poliolefin

- kauczuk

- lej lniany

****poliolefin, poliamid i poliester

wersy z gwiazdka są warte do przeczytania, gdyż mogą być uzupełnieniem lub nawet poprawną wersją odpowiedzi do pytania.

CECHY MECHANICZNE

41. Wytrzymałość na ściskanie to największe naprężenie, jakie przenosi próbka badanego materiału podczas zgniatania. Wzór:

Rc=Pn/F MPa (N/mm2)

Pn-siła statyczna niszcząca

F-pole powierzchni ściskanej

42. Sprężystość - zdolność materiału do przyjmowania pierwotnej postaci po usunięciu siły zewnętrznej, pod wpływem której nastąpiło odkształcenie. Sprężyste właściwości materiału charakteryzuje współczynnik E obliczany ze wzoru:

δ= ε*E, stąd E=δ/ε (MPa)

gdzie δ=P/F ; ε=Δl/l

δ- naprężenie powstające przy rozciąganiu (lub ściskaniu) siłą P(N) próbki o przekroju F(mm2)

ε- odkształcenie sprężyste

43. Twardość:

-metoda Mohsa

-metoda Janki

-metoda Brinella

Metoda Mohsa-(skala) do badania głównych minerałów. 10 minerałów uszeregowanych wg wzrastającej twardości. Próba polega na zarysowaniu powierzchni badanego materiału jednym z kolejnych materiałów, a twardość określa się stopniem materiału poprzedzającego ten, który zarysował próbkę.

44. Statycznie:

-metoda badania ścieralności próbki o kształcie sześcianu o boku 7 cm w maszynie Alpha

-badanie ścieralności za pomocą tarczy Boehmego

Dynamicznie:

-w bębnie Devala

-w bębnie kulowym Los Angeles

45.

46. Przez kruchość (k) rozumie się stosunek wytrzymałości na rozciąganie (Rr) do wytrzymałości na ściskanie (Rc) danego materiału. Gdy jest on mniejszy od 1/8 (0,125) mamy doczynienia z materiałem kruchym.

k= Rr/Rc <0,125

47. h=4 cm

b=4 cm

l=16 cm

Rg=M/W

gdzie:

M- moment zginający (Nm)

M=P*l/4

P- siła naciskająca na próbkę

W=b*h2/6

czyli ogólnie:

Rg=(3P*l)/(2h3), bo b=h

A dla badanej próbki, gdy siła w kN:

Rg=3,75*P (MPa)

47.Próbkę o przekroju kwadratowym, prostokątnym lub okrągłym umieszcza się na podstawie aparatu Charpy'ego, na dwóch podporach. Środek próbki jest obciążony dynamicznie młotem wahadłowym aż do zniszczenia próbki. Udarność oblicza się ze wzoru:

U=A/(a*b) [J/m2]

gdzie:

A-praca użyta na złamanie próbki, J

a, b- wymiary poprzeczne próbki, m

48. Patrz 43.(to samo)

DREWNO

49. Oznaczenia:

-gęstości pozornej,

-wilgotności,

-wytrzymałości na ściskanie,

-wytrzymałości na rozciąganie,

-wytrzymałości na ścinanie,

-twardości,

-modułu sprężystości przy zginaniu statycznym

50. Po oznaczeniu masy próbki z dokładnością 0,01 g i jej wymiarów z dokładnością do 0,1 mm określa się gęstość wg wzoru:

ςw=mw/(awbwlw)

gdzie:mw- masa próbki o wilgotności W [g]

aw,bw - wymiary próbki [cm]

lw-długość próbki [cm]

Przeliczanie na wartość przy 12% wilgotności:

Jeżeli 7<=W<=17 to należy wykonać wg wzoru:

ς12=ςw[1-[(1-Kβ)(W-12)/100]] [g/cm3]

gdzie Kβ- współczynnik skurczu objętościowego, do obliczeń przyjmuje się K=0,85 ςw gdy gęstość w g/cm3

51. Gęstość umowną określa się z dokładnością do 0,005 g/cm3 według wzoru:

ς=m0/(amax*bmax*lmax) [g/cm3]

gdzie:

m0-masa próbki laboratoryjnej w stanie całkowicie suchym

amax,bmax,lmax- wymiary liniowe przekroju poprzecznego i długości próbki

52. Próbkę o przekroju 50 x 50 mm i długości wzdłuż włókien nie mniejszej niż 50 mm umieszcza się w urządzeniu, na którego końcu znajduje się metalowa kulka, tak aby była ona wgniatana w miejscu przecięcia powierzchni próbki przekątnymi. Głębokość wgniatania powinna wynosić 5,64 mm, a w przypadku rozłupywania się próbki - 2,82 mm . Próbkę należy obciążać ze stałą prędkością, taką by uzyskanie żądanego wgniotu nastąpiło w ciągu 1-2 min . Twardość określa wartość siły pod wpływem której nastąpiło wgniecenie kulki na żądaną głębokość.

Twardość statyczną H próbki oblicza się z dokładnością do 1N, wg wzoru:

HstW = K*P [N]

P - siła obciążająca przy wgniataniu stempla w próbkę [N]

K - współczynnik równy 1 (w przypadku wgniatania stempla na głębokość 5,64 mm, powierzchnia wgniotu równa 100 mm2)

53.Wzdłuż: Do badania wytrzymałości na ściskanie wzdłuż włókien stosuje się próbki o następujących wymiarach: 20 x 20 x30. Wymiary przekroju określa się z dokładnością do 0.1 mm . Próbka jest poddawana ściskaniu w maszynie probierczej, ze stałą prędkością, dobraną tak, aby zniszczenie próbki nastąpiło w czasie 90+ - 30 s od chwili rozpoczęcia obciążania . Wytrzymałość na ściskanie wzdłuż włókien oblicza się z dokładnością do 0,5 MPa wg wzoru:

RcW = P /(a*b) [MPa]

P - siła użyta do zniszczenia próbki [N]

a - wymiar próbki w kierunku promieniowym [mm]

b - wymiar próbki w kierunku stycznym [mm]

W poprzek: Do badania stosuje się próbki prostopadłościenne o przekroju 20 x 20 mm i długości wzdłuż włókien 30 i 60 mm .

Po określeniu przekroju z dokładnością do 0.1mm próbka jest poddawana ściskaniu w maszynie probierczej, tak aby naprężenie na granicy proporcjonalności nastąpiło w czasie 90+-30 s. Badanie prowadzi się do wyraźnego przekroczenia umownej wytrzymałości.

Wytrzymałość obliczamy ze wzoru :

RcP = P / (a*b) [MPa]

Gdzie:

P - siła użyta do zniszczenia próbki [N]

a - wymiar próbki w kierunku promieniowym [mm]

b - wymiar próbki w kierunku stycznym [mm]

53. Po oznaczeniu masy próbki z dokładnością 0,01 g i jej wymiarów z dokładnością do 0,1 mm określa się gęstość wg wzoru:

ςw=mw/(awbwlw)

gdzie:mw- masa próbki o wilgotności W [g]

aw,bw - wymiary próbki [cm]

lw-długość próbki [cm]

55. Wypust(pióro) - wysunięta część deszczułki posadzkowej litej, wyprofilowana na czole i boku służąca przy układaniu posadzki do łączenia sąsiednich deszczułek.

Wpust - wycięcie z boku i czole deszczułki posadzkowej litej, do którego wkładany jest wypust sąsiedniej deszczułki lub wpustka. Rozróżnia się wpust boczny i czołowy

Wpustka - element montażowy o prostokątnym przekroju przeznaczony do łączenia ze sobą dwóch deszczułek posadzkowych litych z wpustami.

56.P1- deszczułka z wypustem i wpustem - na jednym boku i czole wpust na drugim boku i czole wypust, deszczułki przytwierdzane do podłoża gwoździami.

P2- deszczułka uniwersalna - na jednym boku i czole wpust na drugim boku i czole wypust, w dolnej warstwie wyprofilowanie w kształcie jaskółczego ogona; deszczułki przytwierdzane do podłoża lepikiem, klejem lub gwoździami.

P3- deszczułka z czterostronnym wpustem (na wpustkę) - wpusty na bokach i czołach, w dolnej warstwie wyprofilowanie w kształcie jaskółczego ogona, deszczułki przytwierdzane do podłoża lepikiem, klejem lub gwoździami.

P4- deszczułka na asfalt - bez wypustów i wpustów, w dolnej warstwie wyprofilowanie w kształcie jaskółczego ogona; deszczułki układa się na podstawie asfaltu.

57.Podstawowe wady drewna:

-sęki

-pęknięcia

-wady budowy i zabarwienia

-porażenia przez grzyby

-uszkodzenia

-zabitka

58. . Oznaczenia:

-gęstości pozornej,

-wilgotności,

-wytrzymałości na ściskanie,

-wytrzymałości na rozciąganie,

-wytrzymałości na ścinanie,

-twardości,

-modułu sprężystości przy zginaniu statycznym

Pytania 50,51,52,53 do wyboru do koloru :P

CERAMIKA

59.Oznaczenia dachówek:

-badanie masy

-badanie nośności na zginanie

-badanie przesiąkliwości

-badanie mrozoodporności

Badanie masy - zważenie produktu i porównanie z wymaganiami normowymi, które należy przeprowadzić na wadze laboratoryjnej, dla próbek będących w stanie powietrzno suchym. Odczyt pomiaru należy wykonać z dokładnością do 5g.

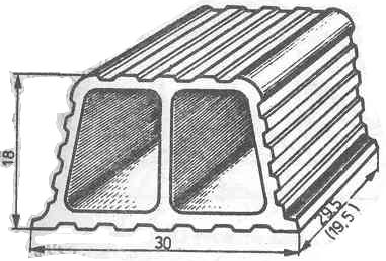

60. Oznaczenia pustaków ceramicznych stropowych:

-badanie masy

-badanie wytrzymałości na ściskanie

-badanie przesiąkliwości

-badanie mrozoodporności

Badanie wytrzymałości na ściskanie - Po przygotowaniu próbki w sposób normowy umieszczając ją centrycznie na płycie ściskającej maszyny wytrzymałościowej, przykładane jest równomiernie rozłożone obciążenie i zwiększane w sposób jednostajny, aż do zniszczenia elementu. Wytrzymałość na ściskanie obliczamy jako wartość średnią wytrzymałości poszczególnych próbek z dokł. Do 0,1 N/mm2

61. Badanie wytrzymałości na ściskanie - Po przygotowaniu próbki w sposób normowy umieszczając ją centrycznie na płycie ściskającej maszyny wytrzymałościowej, przykładane jest równomiernie rozłożone obciążenie i zwiększane w sposób jednostajny, aż do zniszczenia elementu. Wytrzymałość na ściskanie obliczamy jako wartość średnią wytrzymałości poszczególnych próbek z dokł. Do 0,1 N/mm2. Badanie to przeprowadzamy w celu sprawdzenia przydatności danej cegły do celów budowlanych.

62. patrz 61.

63.patrz 61. Wykonujemy dla elementów murowych i dachowych ceramicznych

64. ?

65.Wartość deklarowana - wartość, której osiągnięcie zapewnia producent, biorąc pod uwagę dokładność i zmienność procesu produkcji.

66.Klasyfikacja wyrobów murowych ceramicznych ze względu na gęstość:

-LD, gęstość brutto w stanie suchym=<1000kg/m3

-HD, gęstość brutto w stanie suchym>=1000kg/m3

67. Wymiar nominalny-wymiar elementu murowego określany w cale wytworzenia elementu, którego wymiar rzeczywisty zawiera się w granicach dopuszczalnych odchyłek wymiarów.

68. Wymiar rzeczywisty-wymiar elementu murowego wynikający z pomiaru.

69. Wymiar koordynacyjny-wymiar wynikający z koordynacji wymiarowej, któremu odpowiada wymiar elementu murowego łącznie z naddatkami na spoiny (złącza) z uwzględnieniem odchyłek wymiarów.

70.Gęstość brutto w stanie suchym-iloraz masy do objętości brutto po wysuszeniu elementu do stałej masy.

71. Gęstość netto w stanie suchym-iloraz masy do objętości netto po wysuszeniu elementu do stałej masy.

72.Objętość brutto-objętość elementu liczona na podstawie długości, szerokości i wysokości łącznie z objętością otworów, drążeń, wgłębień lub wycięć przeznaczonych do wypełnienia zaprawą.

73. Objętość netto-objętość brutto elementu pomniejszona o objętość wszelkich otworów lub drążeń nie przeznaczonych do wypełnienia zaprawą

74.LD-gęstość =<1000kg/m3 HD-gęstość >=1000kg/m3

75. Wstępne badania:

Sprawdzenie wymiarów i kształtu wyrobu poprzez oględziny i pomiar z dokładnością do 1mm za pomocą szablonu suwakowego lub linijki z podziałką; porównanie wyników pomiarów z wymaganiami normy przedmiotowej.

Sprawdzenie dopuszczalnych wad poprzez oględziny wyrobu i pomiar uszkodzeń z dokładnością do 1mm, a takie podanie liczby uszkodzeń danego rodzaju.

76.Typy pustaków:

-pustak stropowy Ackermana

-pustak stropowy Terriva

-pustak stropowy DZ 3

77.Typy dachówek:

-mniszka

-karpiówka

-esówka

-zakładkowa

78.Badanie odporności na działanie siły zgniatającej wykonuje się dla elementów murowych i stropowych ceramicznych.

79.?

80.Klasy wytrzymałości na ściskanie: 5; 7,5; 10; 15; 20; 25; 30; 35; 40; 45; 50; 60; 75

81. Badanie odporności na działanie obciążeń statycznych wykonuje się dla elementów murowych i stropowych ceramicznych.[???] Wartości te wahają się w przedziale 5->75 N/mm2 [MPa]. Zależą od tego, jak wytrzymały jest dany materiał ceramiczny na działanie obciążeń siłami statycznymi.

82.

83. Dwa podstawowe oznaczenia dla dachówki ceramicznej to badanie mrozoodporności i przesiąkliwości.

ASFALTY PAPY ITD.

84. Podział pap na tekturze budowlanej:

-izolacyjna

-wierzchniego krycia

-podkładowa

85.Oznaczenia asfaltów:

-penetracji

-temperatury mięknienia

-ciagliwości

-temperatury łamliwości

Temperatura łamliwości asfaltów:

Polega na oziębieniu w aparacie Frassa płytki stalowej z naniesioną warstwą badanego asfaltu i przeprowadzeniu prób zginania. Początkowa temperatura jest o 10°C wyższa od przewidywanej temperatury łamliwości. Następnie temperaturę obniża się i płytkę stalową przegina aż do uzyskania temperatury w której zauważa się pierwszą rysę lub pęknięcie warstwy badanego asfaltu. Za wynik należy przyjąć średnią arytmetyczna co najmniej 3 pomiarów. Wynik należy poda z dokładnością do 1°C.

86. Oznaczenia pap:

-giętkości

-odporności na działanie temperatury

-przesiąkliwości

-siły zrywającej

-wydłużenia przy zrywaniu

Sprawdzanie odporności na działanie podwyższonej temperatury: przeprowadza się je na sześciu próbkach jednostkowych (trzy z kierunku podłużnego i trzy z kierunku poprzecznego), które należy swobodnie zawiesić w kierunku dłuższej krawędzi .W suszarce ogrzanej do stałej temperatury, podanej w normie przedmiotowej. Po upływie 2h, próbki należy wyjąć z suszarki i po ostygnięciu opisać ewentualne zmiany wyglądu zewnętrznego papy (spływanie masy powłokowej, pęcherze, zgrubienia itp.)

Jeżeli pięć z sześciu badanych próbek nie wykaże w wyglądzie zewnętrznym ujemnych zmian określonych w normach przedmiotowych wynik sprawdzenia należy uzna za dodatni.

87. Gatunki asfaltów drogowych: 20/30, 35/50, 50/70, 70/100, 100/150, 150/160, 160/220, 250/330. Klasyfikacja została wykonana w zależności od stopnia penetracji asfaltu, który jest miarą jego konsystencji.

88. Są to symbole gatunków asfaltów drogowych, symbole te oznaczają przedział w jakim znajduje się stopień penetracji danego asfaltu np. 20/30 oznacza przedział od 20 do 30 mm stopnia penetracji danego asfaltu drogowego.

89. Symbole te oznaczają rodzaj papy na tekturze budowlanej:

W/400/1200-wierzchniego krycia o nominalnej grubości 4 mm i gramaturze 1200 g/m2

P/400/1600-podkładowa o nominalnej grubości 4 mm i gramaturze 1600 g/m2

I/333-izolacyjna o gramaturze 333 g/m2

90. Penetracja asfaltu: polega na tym, że mierzy się głębokość, na jaką zanurza się w badanym asfalcie igła penetracyjna (średnica 1 mm), pod obciążeniem 100g w temperaturze 25°C w ciągu 5s. Jednostką penetracji jest liczba niemianowana odpowiadająca zagłębieniu 0,1 mm igły penetracyjnej. Do pomiaru wielkości penetracji używa się penetrometru. Za wyniki przyjmuje się średnią arytmetyczną wyniki co najmniej trzech pomiarów (z dokładnością do jedności).

91. Sprawdzanie przesiąkliwości przeprowadza się przyrządem. Do rury l, średnicy wewnętrznej 52,5 mm i długości 500-2000 mm, szczelnie przymocowany jest pierścień o średnicy zewnętrznej 165 mm i grubości 678 mm. Dolna powierzchnia pierścienia jest oszlifowana i wypolerowana. Na wysokości około 80 mm nad pierścieniem znajduje się wygięta rurka średnicy 5-10 mm, w której szczelnie umieszczona jest szklana cechowana rurka do określania poziomu cieczy w rurze . Do pierścienia przymocowany jest za pomocą trzech śrub , pierścień o średnicach zewnętrznej i wewnętrznej, równych odpowiednio średnicom górnego pierścienia. Górna powierzchnia dolnego pierścienia powinna by oszlifowana i wypolerowana. Miedzy obydwa pierścienie wkłada się dwie uszczelki gumowe 7 o wewnętrznej średnicy około 53 mm i grubości 375 mm. Trzy nóżki stanowiące podstawę przyrządu przymocowane są do dolnego pierścienia. Sprawdzenie należy wykonać następująco: próbki jednostkowe w liczbie 3 sztuk umieszcza się oddzielnie miedzy gumowymi uszczelkami przyrządu. Od spodu próbki umieszcza się, przed założeniem uszczelki, krążek bibuły do sączenia, tak aby przylegał szczelnie do papy. Po włożeniu do przyrządu próbki wraz z uszczelkami zaciska się ja równomiernie trzema śrubami dla uzyskania dobrej szczelności, lecz nie za silnie, tylko lak aby nie uszkodzić badanej próbki. Do rury przyrządu ostrożnie nalewa się wodę do wysokości określonej w odpowiedniej normie przedmiotowej, Po upływie czasu określonego w odpowiedniej normie przedmiotowej obserwuje się, czy badana papa wykazała przeciek, widoczny w postaci plam występujących na bibule. Wynik należy uznać za dodatni, jeżeli wszystkie badane próbki spełniają wymagania.

92. Osnowa - materiał wprowadzony do wyrobu lub na wyrób wodochronny, produkowany fabrycznie w celu zapewnienia stabilności i/lub odporności mechanicznej. Występuje w papach asfaltowych np. tektura budowlana, welon szklany, włóknina poliestrowa.

93. Temperatura łamliwości asfaltów: Polega na oziębieniu w aparacie Frassa płytki stalowej z naniesioną warstwą badanego asfaltu i przeprowadzeniu prób zginania. Początkowa temperatura jest o 10°C wyższa od przewidywanej temperatury łamliwości. Następnie temperaturę obniża się i płytkę stalową przegina aż do uzyskania temperatury w której zauważa się pierwszą rysę lub pęknięcie warstwy badanego asfaltu. Za wynik należy przyjąć średnią arytmetyczna co najmniej 3 pomiarów. Wynik należy poda z dokładnością do 1°C.

94. Gramatura papy jest to waga 1m2 wyrobu mierzona w gramach.

95. Normowa klasyfikacja asfaltów drogowych jest wykonana ze względu na przedział stopnia penetracji danego asfaltu.

Powierzchnia kładzenia(wsporna)

Szerokość

wysokość powierzchnia boczna(główkowa)

powierzchnia licowa(wózkowa)

długość

Wyszukiwarka