Wyższa Szkoła Morska W Sczecinie Zakład Diagnostyki i Remontów Maszyn Okrętowych

|

|||||||||

Imię i nazwisko: |

Kołakowski Sławomir Orszanowski Paweł Niewierowski Jan |

Grupa: IVMAb mgr |

Zespół

I

|

||||||

Temat ćwiczenia: |

|

Numer ćwiczenia 115 |

|

||||||

Data wykonania ćwiczenia: |

|

Data oddania sprawozdania: |

29.05.2000 |

||||||

Prowadzący: |

|

Ocena: |

|

Podpis: |

|

||||

I.Uszkodzenia i zużycie tłoków

1. Typowymi, najczęściej spotykanymi uszkodzeniami tłoków są:

- pęknięcia głowic, piast sworznia i części prowadzącej,

- wypalenia, wżery korozji gazowej denek,

- wykruszenia, odkształcenia plastyczne powierzchni rowków pierścieniowych oraz polek miedzy sąsiednimi rowkami,

- głębokie porysowanie, nawalcowanie materiału, odkształcenie plastyczne, pęknięcia spowodowane zatarciem (zużyciem adhezyjnym II rodzaju) części prowadzącej.

Najczęstszą postacią uszkodzenia tłoka jest uszkodzenie jego części prowadzącej, wynikające z warunków współpracy gładzi cylindrowej i części prowadzącej,

Najczęściej powstające rodzaje uszkodzeń części prowadzącej to:

- nierównomierne zużywanie się wskutek nierównoległości osi tłoka i cylindra oraz

- najrozmaitsze postacie zatarcia, od drobnych pojedynczych rys az do silnego zatarcia, które w wielocylindrowym silniku może prowadzić do pokruszenia tłoka.

Zużycie tłoków następuje w wyniku złożonego układu sil działających na poszczególne ich elementy.

Rowki w tłoku zużywają się wskutek oddziaływania na nie pierścieni tłokowych, które zmieniają swoje położenie w rowku w zależności od ruchu tłoka.

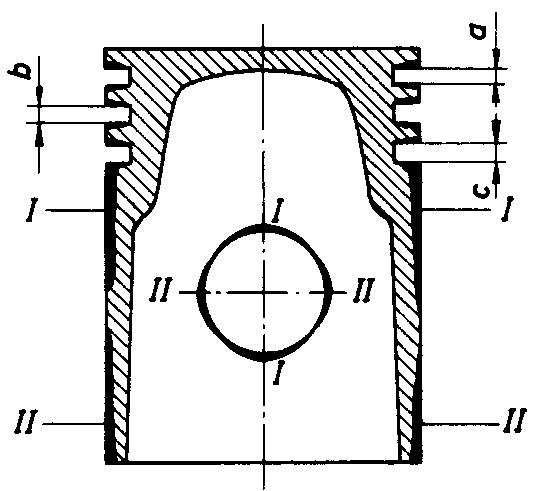

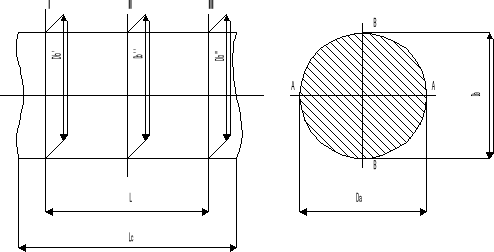

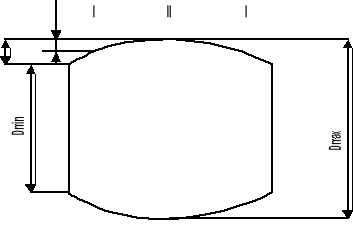

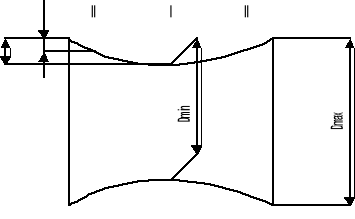

I, 11 - płaszczyzny pomiaru zużycia części prowadzącej i otworu na sworzeń tłokowy;

a, b, c, - miejsce pomiaru zużycia rowków tłoka

Oprócz opisanych postaci uszkodzeń i zużycia tłoków występują i inne, związane ze specyfiką ich konstrukcji: zużycie i rozluźnienie osadzenia pierścieni prowadzących, uszkodzenia i zużycie powłok chromowych ścianek rowków pierścieni oraz wkładek pierścieniowych w rowkach, korozję elektrochemiczną ścian przestrzeni chłodzonych wodą oraz osady skoksowanych frakcji oleju na powierzchniach przestrzeni chłodzonych olejem. Mogą wystąpić również nieszczelności tłoków chłodzonych.

2.Weryfikacja tłoków

Weryfikacje tłoka przeprowadza się po jego dokładnym oczyszczeniu. Weryfikacja tłoka obejmuje:

- oględziny zewnętrzne (uzupełnione w razie potrzeby badaniami nieniszczącymi),

- pomiary mikrometryczne,

- sprawdzenie układu chłodzenia.

Oględziny zewnętrzne mają na celu wykrycie uszkodzeń i nadmiernego zużycia tłoka, w szczególności:

- pęknięć o rożnych rozmiarach,

- zatarć, porysowań, wżerów na powierzchniach zewnętrznych, wypaleń denka,

- wgłębień, wybrzuszeń i zadziorów na powierzchniach przylgowych tłoków składanych,

- uszkodzeń śrub mocujących poszczególne elementy tłoka,

- zużycia i uszkodzeń powłok chromowych na ściankach rowków i powłokach cynowych na powierzchni części prowadzącej.

Dokładną lokalizację pęknięć umożliwia zastosowanie badań metodą penetracyjną.

Jeśli wynik oględzin i badań nieniszczących tłoka są pozytywne, przystępuje się do pomiarów mikrometrycznych, mających na celu określenie wartości zużycia, a pośrednio wartości luzów pomiędzy elementami tłoka i tleją cylindrową oraz wartości odchyłek kształtu powierzchni i odchyłek położenia powierzchni lub osi.

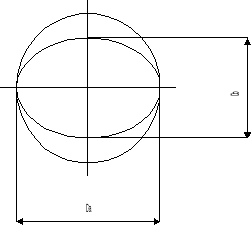

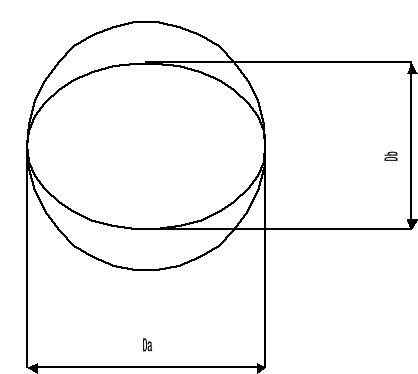

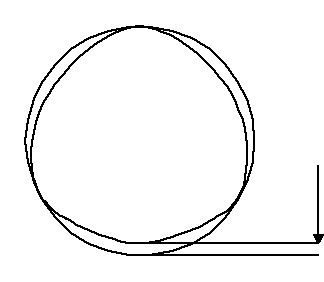

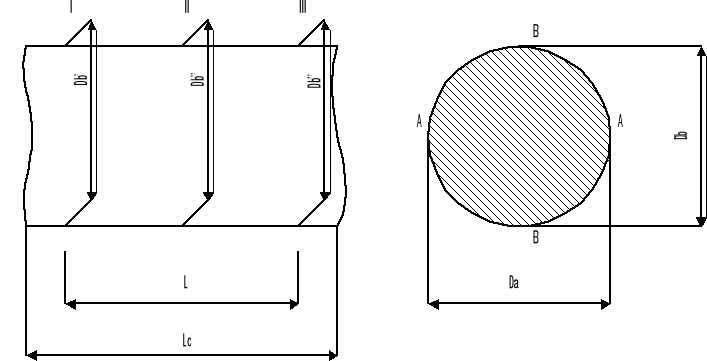

Sposób wykonywania pomiarów jest bezpośrednio związany z charakterem zużycia tłoka i powinien być tak dobrany, aby miejsca największego zużycia były objęte pomiarami, jak na rys.., pomiar zużycia tłoka silnika bezwodzikowego przeprowadza się w płaszczyznach I-I i 11-11 przechodzących prostopadle do osi tłoka w miejscu jego maksymalnego zużycia, poniżej części pierścieniowej i u dołu części prowadzącej, w dwóch kierunkach wzajemnie do siebie prostopadłych, lezących w każdej wyróżnionej płaszczyźnie. Jeden z kierunków jest równoległy do osi wału korbowego silnika (osi sworznia). Te pomiary umożliwiają określenie zużycia tłoka na jego średnicy, odchyłki okrągłości i walcowości oraz luzów pomiędzy tłokiem i tleją. Wykonuje się je mikromierzem zewnętrznym

Pomiary otworów piast sworznia tłokowego wykonuje się najczęściej w płaszczyznach I-I i 11-11. Z wyników tych pomiarów określa się: luz sworznia w piaście tłoka oraz odchyłki walcowości i okrągłości otworów piast. Ponieważ najistotniejszym parametrem weryfikacyjnym jest wartość luzu pierścienia w rowku, pomiar wykonywany jest najczęściej po założeniu pierścienia tłokowego w odpowiadający mu rowek.

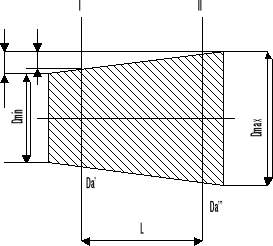

Przy pomiarach należy pamiętać, ze tłoki bywają rożnych kształtów (najczęściej mają stożkową część pierścieniową i eliptyczną część prowadzącą) i pomiary mają sens jedynie wtedy, gdy są wykonywane ściśle w tych samych płaszczyznach i kierunkach, a następnie porównywane z wymiarami znamionowymi, dając w ten sposób obraz zużycia.

a) b)

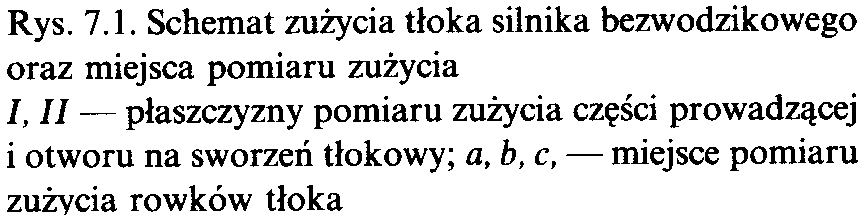

Rys. . Schemat pomiarów weryfikacyjnych tłoka silnika Sulzer typu RTA58

a -- średnica tulei cylindrowej; b --- średnica górnej części głowicy tłoka; c -- srednica dolnej częsci glowicy ttoka; d - - srednica głowicy tłoka poniżej czgsci pierścieniowej; e - średnica częsci prowadzącej tłoka; f -- średnica pierścienia prowadzącego; h - wysokość rowka pierścieni uszczelniających; i --- wysokość rowka pierścieni zgarniających; m - gtgbokosc rowka pierścieni uszczelniających; cr -- głębokość powłoki chromowej

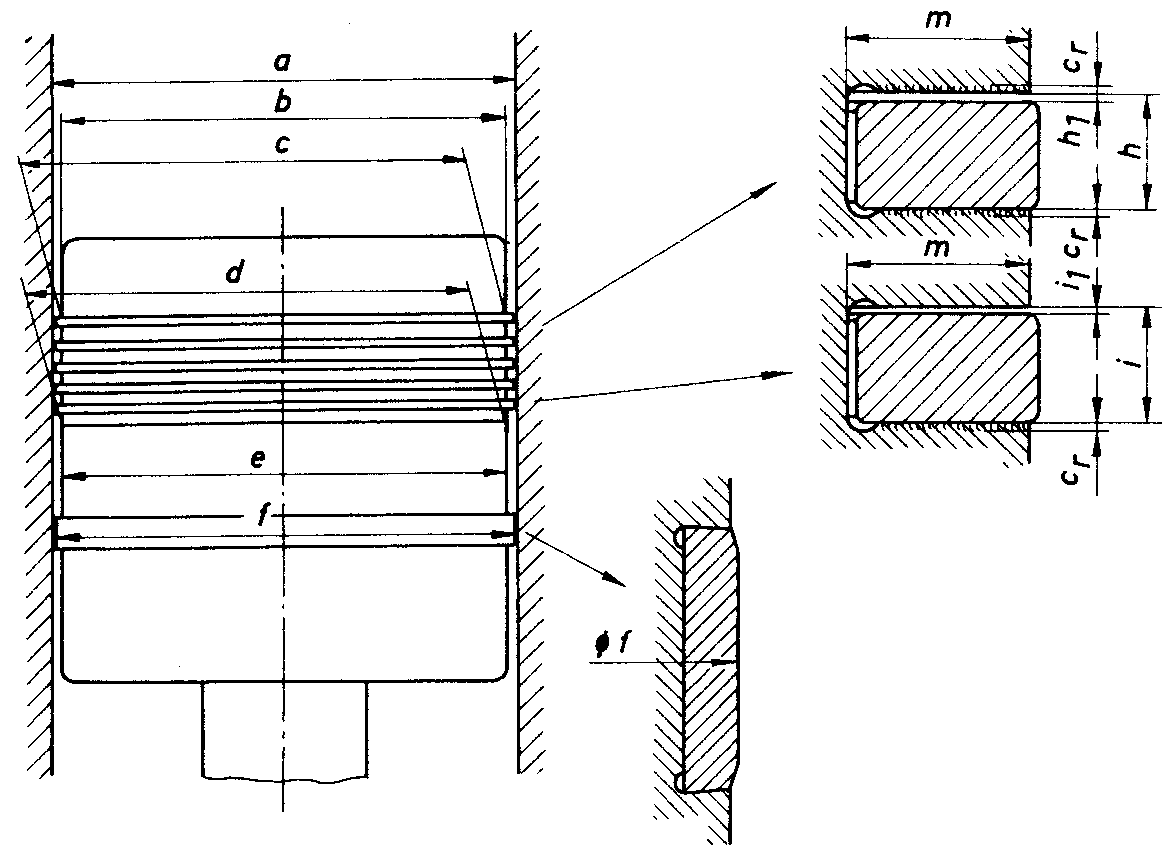

Wymagane luzy pomiędzy tłokiem i tleją podane są w specjalnych tabelach. Głębokość ubytków erozyjno-korozyjnych denka tłoka mierzy się szablonem dostarczonym przez niektórych producentów silników (np. BiW). (rys. b)

Dopuszcza się miejscowe ubytki określone prześwitem nie przekraczającym 0,2 mm. W ten sam sposób sprawdza się profil denka po regeneracji jego powierzchni napawaniem.

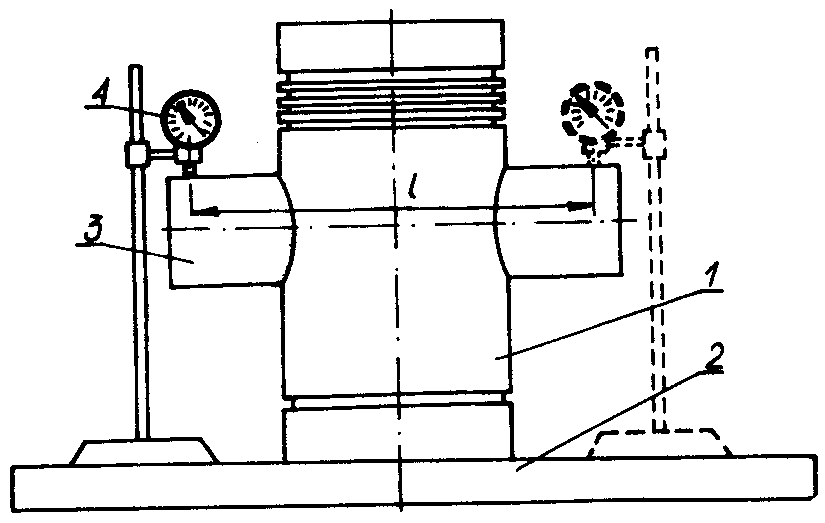

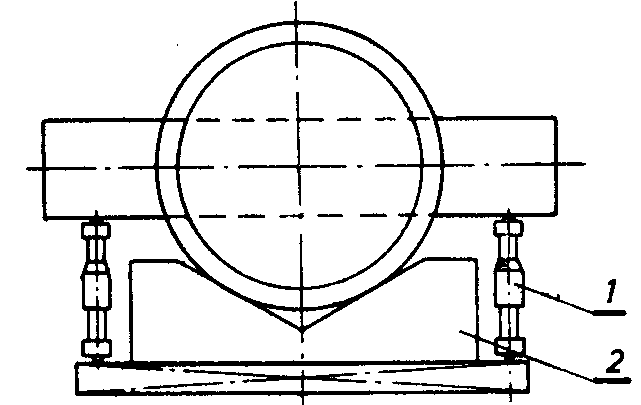

3.Sprawdzenie prostopadłości osi tłoka i otworów piast sworznia

Graniczna odchyłka prostopadłości wynosi zazwyczaj 0,1 = 0,15 mm na 1 m długości pomiarowej. Graniczna odchyłka

przecinania się osi tłoka i otworów piast sworznia wynosi 0,2=0,4 mm. Sprawdzenie wykonuje się w sposób pokazany na rys.

Średnicówką mikrometryczną 1 mierzy się odległości miedzy płytą mierniczą a wałem kontrolnym z dwóch stron tłoka ułożonego w pryzmach. Wa1 kontrolny ustawia się tak, aby odległości te były równe, po czym tłok obraca się wokół jego osi o 180° i powtarza się pomiar tych odległości. Połowa różnicy odległości miedzy płytą i wałem kontrolnym, zmierzonych przy dwóch położeniach tłoka, odpowiada odchyłce przecinania się osi tłoka i otworów piast sworznia

4.Regeneracja denek

Tłoki pęknięte, rozerwane lub przepalone wymienia sie. Pęknięcia nie przechodzące na wskroś materiału denek staliwnych lub stalowych można likwidować automatycznym napawaniem lukiem krytym lub napawaniem ręcznym elektrodami otulonymi. Materiały spawalnicze użyte do napawania muszą być odporne na temperatur~ do 550°C., a w celu usunięcia naprężeń pospawalniczych głowice wyżarza sig w temperaturze 680 = 720°C w czasie 2 = 3 minut/ I mm maksymalnej grubości głowicy.

Pękniętych żeliwnych denek tłoków nie można regenerować spawaniem. Pęknięcia denek i innych części tłoków wykonanych ze stopów aluminium dyskwalifikują tłok, ponieważ żaden sposób regeneracji nie będzie skuteczny.

Uszkodzenia erozyjno-korozyjne (wżery) i drobne miejscowe wypalenia

powierzchni denek tłoków można pozostawić bez regeneracji, jeśli nie tworzą skupisk niebezpiecznie osłabiających głowicę tłoka, a ich głębokość nie przekracza 10% grubości denka tłoka. Wżery i wypalenia głębsze można likwidować napawaniem łukowym lub gazowym sproszkowanymi stopami metali. Grubość warstwy napawanej powinna być większa od głębokości ubytku materiału o grubość naddatku na obróbkę mechaniczną.

5.Regeneracja części pierścieniowej

Sprowadza się najczęściej do regeneracji rowków pierścieniowych i zewnętrznej powierzchni walcowej półek pomiędzy rowkami. Rowki pierścieniowe żeliwnych głowic tłoków w razie zużycia powodującego przekroczenie dopuszczalnego luzu pierścienia w rowku wytacza się lub szlifuje na najbliższy wymiar naprawczy, odpowiednio do posiadanych pierścieni o wymiarach naprawczych. Jeżeli powierzchnie ścian rowków mają powłokę chromową, to po obróbce mechanicznej rowków na wymiar naprawczy zaleca się nałożenie nowych galwanicznych powłok chromowych

6.Regeneracja części prowadzącej

Zużyte trybologiczne powierzchnie części prowadzącej staliwnego tłoka, powodujące przekroczenie dopuszczalnego luzu miedzy tłokiem i tuleją cylindrową, można regenerować zblazowaniem galwanicznym lub napawaniem z odpowiednim naddatkiem na obróbkę mechaniczną. Dobre wyniki daje napawanie gazowe sproszkowanym stopem metali Bronzo Chrom 10185 . Tłok przed regeneracją podgrzewa się do temperatury 200°C. Ta metoda regeneracji nie wymaga wygrzewania odprężającego po napawaniu.

Jeżeli odchyłki okrągłości i walcowosci części prowadzącej tłoka wykonanego z żeliwa lub stopów A1 przekroczą wartość wynoszącą 0,001 jej średnicy, to tłoki lub tylko ich dolne części wymienia się. Odchyłki o mniejszej wartości usuwa się przez przetoczenia i szlifowanie (7 = 8 klasa dokładności, RQ = 0,32 ~m - tłoki żeliwne),

Niezbyt głębokie rysy i zadziory ręcznie wygładzamy drobnym kamieniem karborundowym.

Tłoki niektórych wodzikowych silników wolnoobrotowych mają w dolnej części pierścienie prowadzące, które zapobiegają zatarciu w początkowym okresie pracy silnika i zmniejszają zużycie płaszcza tłoka w późniejszym okresie pracy silnika. Pierścienie takie zakuwane są w obwodowych rowkach o przekroju trapezowym. Materiałem pierścieni jest najczęściej brąz odlewniczy B1010. Powierzchnia zewnętrzna pierścieni wystaje 0,2=0,35 mm nad powierzchnią walcową

7.Regeneracja otworów piast sworznia

Pęknięcia piast sworznia w tłoku silnika bezwodzikowego dyskwalifikują tłok lub jego część, w której wykonana jest piasta. W razie zużycia powierzchni otworów (porysowania) lub przekroczenia ich granicznej odchyłki okrągłości (0,1 mm) otwory piast można regenerować wytaczaniem lub szlifowaniem na najbliższy wymiar naprawczy, zapewniający otrzymanie odpowiedniej okrągłości przekroju

8.Sprawdzenie tłoka po regeneracji

Regeneracja powinna zapewniać wymiary i odchyłki tłoka, a także chropowatość powierzchni wymagane w procesie technologicznym wytwarzania. średnica cylindrycznej głowicy tłoka powinna mieć luz w tulei cylindrowej wynoszący (0,006 = 0,007)D, gdzie D - średnica cylindra. Głowica stożkowa tłoka powinna mieć zapewniony luz (0,006=0,007)D - w górnej części i (0,002=0,003)D - w części dolnej.

Tłoki powinny spełniać następujące główne wymagania :

- odchyłka okrągłości części prowadzącej nie powinna być większa niż 0,5 tolerancji średnicy,

- odchyłka okrągłości otworów piast sworznia nie powinna być większa niż 0,35 tolerancji średnicy,

- odchyłka prostopadłości osi otworów piast sworznia wzglądem osi tłoka: nie większa niz 0,02 mm na 100 mm długości,

- odchyłka przecinania się osi otworów piast sworznia i osi tłoka: nie większa od 0,2 mm (dla D ~ 200 mm) i 0,4 mm (dla D > 200 mm),

- chropowatość powierzchni otworu piasty Ra = 0,63= 1,25 ~m, - bicie promieniowe części prowadzącej: nie większe niż 0,05 mm,

- bicie promieniowe głowicy tłoka jednolitego: nie większe niż 0,1 mm,

- bicie promieniowe głowicy tłoka składanego maks. 0,10 mm (dla D ~ 300 mm) i maks. 0,15 mm (dla D > 300 mm),

- bicie promieniowe powierzchni zewnętrznej pierścieni prowadzących: maks. 0,03 mm (dla D ~ 300 mm) i maks. 0,05 mm (dla D > 300 mm),

- odchyłka prostopadłości osi otworów gwintowanych wzglądem ich powierzchni czołowych: maks. 0,03 mm na 100 mm długości,

- graniczny luz miedzy szablonem a zewnętrzną powierzchnią denka tłoka: maks. 0,25 mm (dla D ~ 300 mm) i maks. 0,5 mm (dla D > 300 mm),

- dokładność przylegania do płyty traserskiej płaszczyzn podziału głowicy i części prowadzącej: nie mniejsza niż dwie plamy tuszu w kwadracie o boku 1 cm,

odchyłka równoległości tworzącej powierzchni walcowej tłoka w stanie zmontowanym: nie większa niż 0,02 mm na każde 100 mm średnicy tłoka,

odchyłka grubości denka tłoka: nie większa niż 5 % (dla tłoków wykonanych ze stopów A1 - 10%).

II.Pomiary odchyłek kształtu i położenia czopów wału korbowego

Celem pomiarów weryfikacyjnych, w skład których wchodzą również pomiary odchyłek kształtu, położenia i chropowatości jest określenie zmian wymiarów luzów, odchyłek kształtu i odchyłek położenia osi i powierzchni elementów lub zespołów silnika. Zmiany te mogą być spowodowane procesami starzenia fizycznego silnika lub uszkodzeniami nagłymi jego węzłów konstrukcyjnych. Wyniki pomiarów weryfikacyjnych służą również do oceny intensywności zużycia elementów silnika i narastanie luzów w ich skojarzeniach. Ocena ta jest niezbędna do prognozowania terminu kolejnej naprawy silnika oraz do podejmowania działań zapobiegających nadmiernej intensywności zużycia. W zakres pomiarów weryfikacyjnych wchodzą pomiary warsztatowe oraz pomiary specjalne określone konstrukcją silnika oraz wymagania stawiane przez DTR. Pomiary warsztatowe wykonuje się metodami i przyrządami pomiarowymi dobranymi zależnie od stosowanej metody pomiaru, kształtu mierzonego elementu , dokładności wykonywania pomiaru, chropowatości powierzchni ograniczającej, rodzaju wymiaru, wartości liczbowej wymiaru oraz pracochłonności i kosztu wykonania pomiaru. Nasze pomiary ograniczały się do wykorzystania dwóch przyrządów pomiarowych: mikromierza i pryzmy z czujnikiem zegarowym.

1.SPOSOBY WYKONANIA POMIARÓW

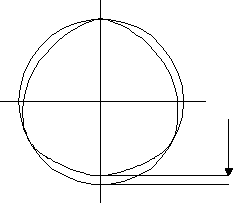

Owalności

Δo = ![]()

Graniastości

δ = ![]()

S - współczynnik wykrywalności

zależny od kąta ∝ pryzmy i

krotności graniastości

Δg = Wmax - Wmin

Lc- długość czopa

L- odległość między krańcowymi przekrojami

D- średnica czopa głównego

d- średnica czopa korbowego

Niewalcowości

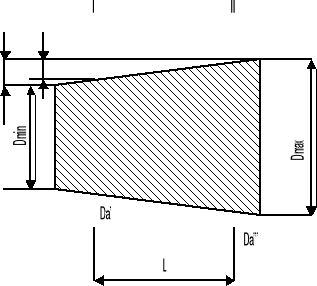

Stożkowość przekroju A-A

Δs= ![]()

Stożkowatość przekroju B-B

Δs= ![]()

![]()

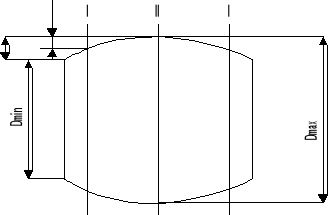

Baryłkowatość przekroju A-A i B-B

Δb=![]()

Δb=![]()

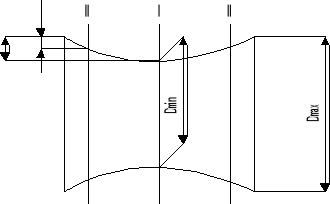

Siodłowatość przekroju A-A i B-B

Δgd= ![]()

Δsd= ![]()

![]()

Wszystkie pomiary wykonywane są od tzw. wolnego końca wału korbowego.

Aby określić stopień zużycia wału korbowego, który poddaliśmy pomiarom należy porównać wyniki z kart weryfikacyjnych z danymi z DTR-u ( dokumentacji techniczno-ruchowej silnika ).

POMIARY :

graniastośĆ

Nr czopa gł. |

L.p. pomia-ru |

Pomia-ry n=5 |

Średnice czopa [mm] w przekrojach |

|||||||

|

|

|

i-i |

ii-ii |

iii-iii |

|||||

|

|

|

w'max |

w'min |

W”max |

w”min |

w”max |

w”min |

||

I |

1 |

|

0,1 |

0 |

0,12 |

0 |

|

|

||

|

2 |

|

0,1 |

0 |

0,12 |

0 |

|

|

||

|

3 |

|

0,1 |

0 |

0,12 |

0 |

|

|

||

|

4 |

|

|

|

|

|

|

|

||

|

5 |

|

|

|

|

|

|

|

||

|

Σ= xi [mm] |

0,3 |

0 |

0,36 |

0 |

|

|

|||

|

X [mm] |

0,1 |

0 |

0,12 |

0 |

|

|

|||

|

S,Sr [mm] |

0,10000009 |

0 |

0,1200012 |

0 |

|

|

|||

|

ε [mm] |

0,00000009 |

0 |

0,0000012 |

0 |

|

|

|||

|

N=X +/- ε |

0,00000009 |

0 |

0,0000012 |

0 |

|

|

|||

Błąd graniastości [mm] |

δk' |

δk'' |

δk''' |

|||||||

|

0,05 |

0,06 |

|

|||||||

α |

90 |

s |

2 |

|||||||

Przyrząd pomiarowy |

Zakres [mm] |

działka elementarna |

||||||||

Pryzma z czujnikiem zegarowym |

10 |

0,01 |

||||||||

graniastośĆ

Nr czopa gł. |

L.p. pomia-ru |

Pomia-ry n=5 |

Średnice czopa [mm] w przekrojach |

|||||||

|

|

|

i-i |

ii-ii |

iii-iii |

|||||

|

|

|

w'max |

w'min |

W”max |

w”min |

w”max |

w”min |

||

I |

1 |

|

0,06 |

0 |

0,03 |

0 |

|

|

||

|

2 |

|

0,06 |

0 |

0,03 |

0 |

|

|

||

|

3 |

|

0,06 |

0 |

0,03 |

0 |

|

|

||

|

4 |

|

|

|

|

|

|

|

||

|

5 |

|

|

|

|

|

|

|

||

|

Σ= xi [mm] |

0,18 |

0 |

0,09 |

0 |

|

|

|||

|

X [mm] |

0,06 |

0 |

0,03 |

0 |

|

|

|||

|

S,Sr [mm] |

0,0600006 |

0 |

0,0300003 |

0 |

|

|

|||

|

ε [mm] |

0,0000006 |

0 |

0,0000003 |

0 |

|

|

|||

|

N=X +/- ε |

0,0000006 |

0 |

0,0000003 |

0 |

|

|

|||

Błąd graniastości [mm] |

δk' |

δk'' |

δk''' |

|||||||

|

0,03 |

0,045 |

|

|||||||

α |

90 |

s |

2 |

|||||||

Przyrząd pomiarowy |

Zakres |

działka elementarna |

||||||||

|

10 |

0,01 |

||||||||

owalność

Nr czopa gł. |

L.p. pomia-ru |

Pomia-ry n=5 |

Średnice czopa [mm] w przekrojach |

|||||||

|

|

|

i-i |

ii-ii |

iii-iii |

|||||

|

|

|

Da' |

Db” |

Da' |

Db” |

Da' |

Db” |

||

I |

1 |

|

105,44 |

105,42 |

105,39 |

105,4 |

105,41 |

105,42 |

||

|

2 |

|

105,44 |

105,42 |

105,39 |

105,4 |

105,41 |

105,42 |

||

|

3 |

|

105,44 |

105,42 |

105,39 |

105,4 |

105,41 |

105,42 |

||

|

4 |

|

|

|

|

|

|

|

||

|

5 |

|

|

|

|

|

|

|

||

|

Σ= xi [mm] |

316,32 |

316,26 |

316,17 |

316,2 |

316,23 |

316,26 |

|||

|

X [mm] |

105,44 |

105,42 |

105,39 |

105,4 |

105,41 |

105,42 |

|||

|

S,Sr [mm] |

105,441 |

105,421 |

105,391 |

105,401 |

105,411 |

105,421 |

|||

|

ε [mm] |

0,001 |

0,001 |

0,001 |

0,001 |

0,001 |

0,001 |

|||

|

N=X +/- ε |

+/- 0,001 |

+/- 0,001 |

+/- 0,001 |

+/- 0,0001 |

+/- 0,001 |

+/- 0,001 |

|||

Błąd owalności [mm] |

Δo' |

Δo” |

Δo''' |

|||||||

|

0,01 |

0,005 |

0,005 |

|||||||

|

|

|

|

|||||||

Przyrząd pomiarowy |

Zakres |

działka elementarna [mm] |

||||||||

Mikrometr |

|

0,01 |

||||||||

owalność

Nr czopa gł. |

L.p. pomia-ru |

Pomia-ry n=5 |

Średnice czopa [mm] w przekrojach |

|||||||

|

|

|

i-i |

ii-ii |

iii-iii |

|||||

|

|

|

Da' |

Db” |

Da' |

Db” |

Da' |

Db” |

||

I |

1 |

|

95,42 |

95,4 |

95,4 |

95,39 |

95,41 |

95,39 |

||

|

2 |

|

95,42 |

95,4 |

95,4 |

95,39 |

95,41 |

95,39 |

||

|

3 |

|

95,42 |

95,4 |

95,4 |

95,39 |

95,41 |

95,39 |

||

|

4 |

|

|

|

|

|

|

|

||

|

5 |

|

|

|

|

|

|

|

||

|

Σ= xi [mm] |

286,26 |

286,2 |

286,2 |

286,17 |

286,23 |

286,17 |

|||

|

X [mm] |

95,42 |

95,4 |

95,4 |

95,39 |

95,41 |

95,39 |

|||

|

S,Sr [mm] |

95,4209 |

95,4009 |

95,4009 |

95,3909 |

95,4109 |

95,3909 |

|||

|

ε [mm] |

0,0009 |

0,0009 |

0,0009 |

0,0009 |

0,0009 |

0,0009 |

|||

|

N=X +/- ε |

+/- 0,0009 |

+/-0,0009 |

+/-0,0009 |

+/-0,0009 |

+/-0,0009 |

+/-0,0009 |

|||

Błąd owalności [mm] |

Δo' |

Δo” |

Δo''' |

|||||||

|

0,03 |

0,015 |

0,03 |

|||||||

|

|

|

|

|||||||

Przyrząd pomiarowy |

Zakres |

działka elementarna [mm] |

||||||||

Mikrometr |

|

0,01 |

||||||||

niewalcowość

Nr czopa gł. |

L.p. pomia-ru |

Pomia-ry n=5 |

Średnice czopa [mm] w przekrojach |

||||||||||

|

|

|

a-a |

b-b |

|||||||||

|

|

|

|

|

|

|

|

|

|||||

I |

1 |

|

105,44 |

105,39 |

105,41 |

105,42 |

105,4 |

105,42 |

|||||

|

2 |

|

105,44 |

105,4 |

105,42 |

105,41 |

105,4 |

105,42 |

|||||

|

3 |

|

105,44 |

105,4 |

105,42 |

105,42 |

105,4 |

105,42 |

|||||

|

4 |

|

|

|

|

|

|

|

|||||

|

5 |

|

|

|

|

|

|

|

|||||

|

Σ= xi [mm] |

316,31 |

316,29 |

316,25 |

316,25 |

316,2 |

316,26 |

||||||

|

X [mm] |

105,436 |

105,43 |

105,416 |

105,416 |

105,4 |

105,42 |

||||||

|

S,Sr [mm] |

105,359 |

105,4306 |

105418 |

105,418 |

105,401 |

105,421 |

||||||

|

ε [mm] |

0,077 |

0,0006 |

0,02 |

0,02 |

0,001 |

0,001 |

||||||

|

N=X +/- ε |

+/- 0,077 |

+/- 0,0006 |

+/- 0,02 |

+/- 0,02 |

+/- 0,001 |

+/- 0,001 |

||||||

Błąd stożkowości Δs |

0,0012 |

0,0002 |

|||||||||||

błąd baryłkowości Δb |

0,01 |

0,025 |

|||||||||||

Błąd siodłowości Δsd |

0,01 |

0,025 |

|||||||||||

Przyrząd pomiarowy |

Zakres |

działka elementarna |

|||||||||||

Mikrometr |

|

0,01 |

|||||||||||

Odległość między przekrojami I [mm] |

50 |

||||||||||||

|

|||||||||||||

niewalcowość

Nr czopa gł. |

L.p. pomia-ru |

Pomia-ry n=5 |

Średnice czopa [mm] w przekrojach |

||||||||||

|

|

|

a-a |

b-b |

|||||||||

|

|

|

|

|

|

|

|

|

|||||

I |

1 |

|

95,42 |

95,4 |

95,41 |

95,4 |

95,39 |

95,39 |

|||||

|

2 |

|

95,42 |

95,41 |

95,41 |

95,4 |

95,39 |

95,39 |

|||||

|

3 |

|

95,42 |

95,4 |

95,41 |

95,4 |

95,39 |

95,39 |

|||||

|

4 |

|

|

|

|

|

|

|

|||||

|

5 |

|

|

|

|

|

|

|

|||||

|

Σ= xi [mm] |

286,26 |

286,21 |

286,23 |

286,2 |

286,17 |

286,17 |

||||||

|

X [mm] |

95,42 |

95,4 |

95,41 |

95,4 |

95,39 |

95,39 |

||||||

|

S,Sr [mm] |

95,29 |

95,405 |

95,4109 |

95,4009 |

95,3909 |

95,3909 |

||||||

|

ε [mm] |

0,15 |

0,005 |

0,0009 |

0,0009 |

0,0009 |

0,0009 |

||||||

|

N=X +/- ε |

+/- 0,15 |

+/- 0,005 |

+/- 0,0009 |

+/- 0,0009 |

+/- 0,0009 |

+/- 0,0009 |

||||||

Błąd stożkowości Δs |

0,00075 |

0,00075 |

|||||||||||

błąd baryłkowości Δb |

0,025 |

0,015 |

|||||||||||

Błąd siodłowości Δsd |

0,025 |

0,015 |

|||||||||||

Przyrząd pomiarowy |

Zakres |

działka elementarna [mm] |

|||||||||||

Mikrometr |

|

0,01 |

|||||||||||

Odległość między przekrojami I [mm] |

40 |

||||||||||||

|

|||||||||||||

Wyszukiwarka

Podobne podstrony:

AKCELE~2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, FIZA, FIZAII

AOL2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń

Diesel engine, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, Szkoła moje

MP, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, kwity, SEMESTR II, EPEC

A4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

sterówka, Akademia Morska -materiały mechaniczne, szkoła, GRZES SZKOLA, szkoła, automaty, aytomaty,

Badanie tyrystorów, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Praca Piotra, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III

Zabezpieczenia, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

BADANI~4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA, ELEKTRA

SWIAT~42, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, AUTO

Łopatki, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, AM2, Siłownie, Maszyny przepły

tab lam, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblic

ciasne22, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Projekt, Pkm

POMIA~68, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, TECH REM

Montaz ukladu tlokowo korbowego, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1,

ELEKTRA-EGZAM, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

więcej podobnych podstron