Materiały ceramiczne to zagęszczone tworzywa polikrystaliczne nieorganiczne - niemetaliczne, uzyskujące charakterystyczne dlań właściwości podczas wytwarzania w wysokiej temperaturze, przeważnie 800˚C.

Ważniejszymi gatunkami ceramik są:

Tlenek aluminium Al2O3

Azotek krzemu Si3N4

Ceramika cyrkonowa ZrO2

Ceramika karborundowa SiC

Podstawowymi zaletami ceramik są duża twardość, żaroodporność, żarowytrzymałość.

Ceramikę techniczną dzielimy na:

funkcjonalną - spełniającą funkcje: dielektryczną, magnetyczną, optyczną, chemiczną lub inną

konstrukcyjną - materiały, które przenoszą obciążenia mechaniczne.

Ceramika oferuje szereg właściwości użytkowych:

korzystny stosunek masy do objętości,

określona względna przenikalność dielektryczna,

zdefiniowana piezoelektryczność,

duża przenikalność magnetyczna i przeźroczystość optyczna,

duża odporność korozyjna,

biokompatybilność

wysoka temperatura topnienia,

duża stabilność termiczna oraz wytrzymałość mechaniczna w podwyższonej temperaturze (żaroodporność, żarowytrzymałość),

duża twardość i związana z nią odporność na ścieranie.

Z punktu widzenia inżyniera mechanika najważniejsza jest ceramika przeznaczona na elementy pracujące pod obciążeniem mechanicznym. Ceramika konstrukcyjna znajduje bardzo szerokie zastosowanie - przykładowo:

elementy silników i turbin gazowych,

części statków powietrznych i sprzętu wojskowego,

łożyska, prowadnice,

narzędzia do obróbki skrawaniem,

osłony bojowe śmigłowców, system ochrony termicznej promów kosmicznych

Z analizy powyższych informacji wynikają szczególne właściwości ceramiki, wśród których na pierwszym miejscu należy wymienić bardzo dużą sztywność, twardość i kruchość. Zestawienie wyjątkowych właściwości ceramiki i wynikające z nich zastosowania przedstawia poniższy rysunek.

Struktura materiałów ceramicznych

Cechą charakterystyczną ceramiki są bardzo silne wiązania kowalencyjne lub jonowe, a najczęściej mieszane o różnym udziale jednych i drugich. Odzwierciedleniem silnych wiązań między atomami jest wysoka temperatura topnienia.

Temperatura topnienia ceramik w porównaniu z metalami żaroodpornymi

RODZAJ CERAMIKI |

Ttopnienia [˚C] |

METALE ŻAROODPORNE |

Węglik hafnu HfC |

4150 |

|

Węglik tantalu TaC |

3850 |

|

Grafit C |

3800 |

|

Węglik cyrkonu ZrC |

3520 |

|

Węglik niobu NbC |

3500 |

|

|

3370 |

Wolfram W |

Azotek tantalu TaN |

3350 |

|

Borak hafnu HfB2 |

3250 |

|

Węglik tytanu TiC |

3120 |

|

Tlenek toru ThO2 |

3110 |

|

Borek cyrkonu ZrB2 |

3060 |

|

Borek tantalu TaB2 |

3000 |

|

RODZAJ CERAMIKI |

Ttopnienia [˚C] |

METALE ŻAROODPORNE |

|

2996 |

Tantal Ta |

Borek tytanu TiB2 |

2980 |

|

Węglik wolframu WC |

2850 |

|

Tlenek magnezu MgO |

278 |

|

Tlenek cyrkonu ZrO2 |

2770 |

|

Azotek boru BN |

2730 |

|

|

2622 |

Molibden Mo |

Tlenek berylu BeO |

2570 |

|

Węglik krzemu SiC |

2500 |

|

Krzemian cykonu ZrO•SiO2 |

2495 |

|

|

2468 |

Niob Nb |

Węglik boru B4C |

2450 |

|

Tlenek glinu Al2O3 |

2050 |

|

Tlenek chromu Cr2O3 |

1990 |

|

Krzemian magnezu 2MgO•SiO2 |

1830 |

|

|

1800 |

Tytan Ti |

|

1772 |

Platyna Pt |

Krzemionka (krystobalit) SiO2 |

1715 |

|

Tlenek tytanu TiO2 |

1605 |

|

|

1554 |

Pallad Pd |

|

1527 |

Żelazo Fe |

|

1490 |

Kobalt Co |

|

1455 |

Nikiel Ni |

Rozkład atomów w materiale ceramicznym

Wiele ceramik odznacza się uporządkowanym rozkładem atomów. Wśród materiałów ceramicznych wyróżniamy ceramiki:

kowalencyjne - czyste pierwiastki (diament, grafit, krzem) albo związki dwóch niemetali, np. SiO2

jonowe związki chemiczne metali z niemetalami, np. Al2O, ZrO2 czy MgO.

Większość materiałów ceramicznych krystalizuje w taki sposób, że aniony wyznaczają sieć RSC, RPC, HZ, podczas gdy kationy lokują się w przestrzeniach międzywęzłowych - lukach.

Komórka elementarna: a) diamentu (krzemu) i b) grafitu

Wyróżnia się luki czworościenne i ośmiościenne. Podstawowa różnica między metalami a ceramiką, mimo że często krystalizują w podobnych sieciach, polega na rodzaju wiązań miedzy atomami.

Położenie luk w sieci regularnej przestrzennie centrowanej: a) luki ośmiościenne, b) luki czworościenne; w sieci płasko centrowanej: c) luki ośmiościenne i d) czworościenne

Warto podkreślić, ze właśnie wiązania posiadają ogromny wpływ na właściwości ceramik. Wystarczy wspomnieć, że diament o bardzo silnych wiązaniach kowalencyjnych, odznacza się wyjątkową twardością, podobnie jak SiC utworzony z diamentu, w którego sieci co drugi atom C został zastąpiony atomem Si. Warto tu wspomnieć o graficie posiadającym strukturę heksagonalną, gdzie atomy w warstwach o wskaźnikach (001) są połączone za pomocą silnych wiązań atomowych, podczas gdy same warstwy łączą słabe oddziaływania Van der Waalsa. Umiejętne wykorzystanie silnych oddziaływań atomowych w warstwach umożliwia zastosowanie, wydawałoby się mało użytecznego grafitu, jako włókien wzmacniających w kompozytach o osnowie polimerowej.

Wśród ceramiki jonowej na szczególną uwagę zasługuje Al2O3, w którym jony tlenu (O2-) tworzą sieć heksagonalną zwartą zaś jonyAl3+, zajmują 4 spośród 6 dostępnych luk ośmiościennych. Dzięki silnym oddziaływaniom jonowym Al2O3 wyróżnia się wyjątkową twardością i sztywnością dzięki czemu jest często stosowany jako włókna lub cząstki wzmacniające w kompozytach o osnowie metalowej.

Krzemiany i szkła

Oddzielną grupę stanowią krzemiany i omówione nieco wcześniej szkła krzemianowe. Podstawowym „budulcem” pierwszych z nich są czworościany SiO44-, które mogą łączyć się bezpośrednio lub za pośrednictwem jonu metalu M.

Cząsteczki tego rodzaju często posiadają postać łańcuchów, połączonych między sobą za pośrednictwem wiązań jonowych, które są słabsze od silnych wiązań atomowych między atomami w łańcuchu. Taka budowa decyduje o anizotropii właściwości ceramiki krzemionkowej. Szkło jest ciałem stałym zakrzepłym bez udziału krystalizacji, przypominającym przechłodzoną ciecz. Podstawową różnicą między krzemionką a szkłem, zbudowanym z czworościanów SiO44-, jest brak uporządkowania w szkle trójwymiarowej sieci przestrzennej, wyznaczonej przez czworościany.

Czworościan SiO44-: a) monomer, b) dimer

Wytwarzanie ceramiki

Materiałem wyjściowym w procesie wytwarzania jest proszek (materiał syntetyczny) z pewną ilością ciekłego spoiwa. Temperatura spiekania sięga niekiedy do 1800˚C. Do spiekania stosuje się proszki silnie zdyspergowane o wielkości ziarna 0,5 - 1 μm. Tak rozdrobnione proszki charakteryzują się znaczną energią powierzchniową, która stanowi siłę napędową procesu spiekania. Podczas spiekania, w układzie zachodzą procesy wzajemnego przemieszczania atomów względem siebie.

Model spiekania cząstek proszku

Pewnym utrudnieniem są silne wiązania między atomami, przeciwstawiające się opuszczeniu przez nie ich dotychczasowych położeń. O tym, jaki mechanizm dominuje podczas spiekania oraz o efektach procesu, decydują temperatura oraz promień szyjki, zależny od wielkości cząstek proszku.

W największym skrócie, proces wytwarzania wyrobów z ceramiki obejmuje szereg etapów:

wytwarzanie surowców w postaci proszku o określonej wielkości ziarna,

wytwarzanie masy roboczej zawierającej dodatki, wprowadzane w celu ułatwienia formowania lub/i spiekania,

formowanie z masy roboczej określonego półfabrykatu,

wypalanie (spiekanie) półfabrykat,

obróbka końcowa w celu nadania wyrobom odpowiedniego kształtu, wymiarów i jakości powierzchni.

Schematyczna ilustracja metod kształtowania i łączenia ceramiki

Mikrostruktura materiałów ceramicznych

Mikrostruktura ceramiki w dużym stopniu jest rezultatem sposobu ich wytwarzania polegającego na łączeniu silnie zdyspergowanych cząstek. Z tego względu większość ceramik posiada budowę polikrystaliczną jak na rysunku.

Model mikrostruktury ceramiki krystalicznej

Poszczególne ziarna są mniej lub bardziej doskonałymi monokryształami stykającymi się ze sobą w obszarach, które można traktować jako granice ziaren (bardziej złożone niż w przypadku metali i ich stopów).

Materiały ceramiczne praktycznie nigdy nie osiągają gęstości teoretycznej ponieważ charakteryzują się większą lub mniejszą gęstością porów wpływającą na właściwości ceramiki. Obok udziału objętościowego porów bardzo ważna jest ich geometria i wielkość. Gdy szczeliny posiadają ostre zakończenia działają jako koncentratory naprężeń, zaś jeśli idzie o ich wielkość to jest ona bardzo ważna ze względu na długość krytyczną pęknięcia, po przekroczeniu której następuje katastroficzne zniszczenie elementu.

Bardziej złożoną mikrostrukturę posiadają ceramiki wielofazowe złożone z wielu faz:

krystalicznych,

amorficznych (szklistych),

gazowych wypełniających pory.

Mikrostruktura ceramiki wielofazowej

Rys A - struktura składa się z ziaren krystalicznych i zestalonej fazy ciekłej, która nie zwilża ziaren w podwyższonej temperaturze, po zakrzepnięciu pozostaje w postaci odizolowanych wtrąceń w przestrzeni międzyziarnowej.

Rys B i C - faza ciekła (zwykle niskotopliwe eutektyki bogate w krzemionkę) zwilża otaczające ziarna fazy krystalicznej, faza szklista wypełnia przestrzenie między ziarnami pozostawiając minimalną objętość w postaci porów.

Rys D - dla wielu krzemianowych materiałów ceramicznych, podczas spiekania powstaje znaczna ilość fazy ciekłej. Często krzepnięciu fazy ciekłej towarzyszy proces wydzielania z przesyconego roztwory ciekłego fazy bądź faz krystalicznych.

Właściwości ceramiki

Właściwości mechaniczne

Ceramiki można uznać za całkowicie kruche (zniszczenie nie jest poprzedzone odkształceniem plastycznym). Zdecydowanie większa wytrzymałość ceramiki na ściskanie w porównaniu z wytrzymałością na rozciąganie oraz większa sztywność materiałów ceramicznych w porównaniu do metali.

Twardość

Większość ceramik odznacza się dużą twardością. Twardość jest również miarą plastyczności, ponieważ pomiar twardości wiąże się z odkształceniem trwałym w bezpośrednim otoczeniu wgłębnika, penetrującego materiał pod wpływem przyłożonego obciążenia. Odkształcenie trwałe - plastyczne występuje wtedy gdy zajdzie przemieszanie się jednej objętości materiału względem drugiej co zwykle odbywa się za pośrednictwem defektów liniowych zwanych dyslokacjami.

Wobec silnych wiązań kowalencyjnych czy jonowych występujących w ceramikach, krytyczne naprężenie poślizgu dyslokacji powinno być odpowiednio duże. Ruch dyslokacji jest dodatkowo utrudniany przez to, że wiązania w materiałach ceramicznych są zlokalizowane.

O ile w metalach przesunięcie atomów nad płaszczyzną poślizgu minimalnie oddziałuje na wiązania między elektronami i jonami o tyle w ceramikach przemieszczenie atomów wymaga rozerwania i odbudowy wiązań między atomami. Tak więc duża twardość materiałów ceramicznych jest wynikiem dużego oporu jaki stawia sieć poruszającym się dyslokacjom. Skutkiem tego krytyczne naprężenia uruchamiające dyslokacje są odpowiednio duże i osiągają wartość rzędu E/30, podczas gdy w przypadku metali wynoszą ono E/1000 lub mniej.

Moduł sprężystości

W pierwszej kolejności złożymy, że interesuje nas ceramika polikrystaliczna, której struktura zawiera przynajmniej dwie fazy. Jeśli skoncentrować się na materiale dwufazowym i poczynić pewne założenia upraszczające, to korzystając z tzw. reguły mieszanin możemy zapisać, że:

E = EIVI + EII(1-VI)

gdzie: EI oraz EII - moduły sprężystości fazy I i II, VI i (1-VI) - udział objętościowy każdej fazy. Innymi słowy, moduł sprężystości Younga materiału dwufazowego jest średnią ważoną modułów obu faz. Jeśli drugą „fazą” będą po prostu pory, dla których EII=0, można wówczas zapisać, że:

E=EIVI

przy czym należy pamiętać, że objętość VI nie równa się 1 lecz jest pomniejszona o objętość porów. Należy również pamiętać, że wykorzystana reguła mieszanin jest tylko pierwszym przybliżeniem, ponieważ nie uwzględnia oddziaływania nieciągłości jako koncentratorów naprężeń, zwiększających gęstość zmagazynowanej energii odkształcenia sprężystego. Przedstawia to poniższy rysunek.

Koncentracja naprężeń u wierzchołka pęknięcia

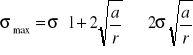

Jeśli rozważyć sytuację kiedy, w wyniku równomiernego obciążenia, zachodzi rozciąganie wiązań między atomami a tym samym wzrost energii odkształcenia sprężystego to może się zdarzyć, iż np. trzy spośród wiązań zostaną rozerwane (rys. b). W związku z tym, że przenoszenie obciążenia przez rozerwanie wiązania jest niemożliwe, „nadwyżka” tego obciążenia musi być przekazana pozostałym - nie rozerwanym wiązaniom. Tym samym rozkład naprężenia przyjmie postać jak na rysunku c, którą opisuje równanie:

w którym: a - długość pęknięcia, r - promień krzywizny wierzchołka pęknięcia.

Z analizy równania wynika jednoznacznie, że σmax może być znacznie większy od wartości średniej i to tym bardziej im mniejszy jest promień krzywizny wierzchołka pęknięcia - r. Jest to szczególnie ważne w przypadku materiałów ceramicznych. Wiąże się to z małą zdolnością ceramiki do odkształceń plastycznych, które mogłyby po pierwsze umożliwić relaksacje naprężenia, po drugie doprowadzić do „stępienia” wierzchołka pęknięcia. Stępienie to jest równoznaczne zwiększeniu promienia krzywizny - r, a tym samym zmniejszeniu lokalnego naprężenia σmax, które jest większe od naprężenia średniego - σ, operującego w znacznej odległości od wierzchołka pęknięcia. Jeśli uwzględnić koncentrację naprężeń u wierzchołków nieciągłości (porów), wówczas równanie na moduł sprężystości E przyjmie postać:

E=kEIVI,

Gdzie k - współczynnik odzwierciedlający koncentrację naprężeń równy σ/ σmax.

Wykres ilustrujący zmianę modułu sprężystości E w funkcji udziału objętościowego porów przestawia poniższy rysunek. Na zakończenie warto jeszcze raz zwrócić uwagę na rolę geometrii porów, ponieważ w przypadku porów o kształcie kulistym ich wpływ jest ilościowo znacznie mniejszy (3) niż w przypadku nieciągłości w postaci szczelin o ostrych brzegach, szczególnie zorientowanych prostopadle do osi obciążenia (1).

Zmiana modułu względnego w funkcji udziału objętościowego porów

Kruchość

Kruchość jest jednym z najważniejszych mankamentów materiałów ceramicznych. Objawia się uszkodzeniem materiału albo jeszcze podczas jego wytwarzania albo już w czasie eksploatacji . Skłonność do kruchego pękania , która zależy od ciągliwości twardości, opisuje wskaźnik kruchości:

Lb=H/Kc H - twardość, Kc - odporność na kruche pękanie.

Wskaźnik kruchości wykorzystuje się w procesie projektowania przy wyznaczaniu obciążenia progowego po przekroczeniu którego następuje rozprzestrzenienie się pęknięcia, prowadzącego do zniszczenia.

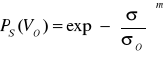

Mikrostruktura materiałów ceramicznych, w szczególności obecność defektów statystycznie rozmieszczonych w objętości wyrobu, zmusza do zupełnie innej filozofii projektowania. Oznacza to, iż podczas obliczeń nie można bezkrytycznie posługiwać się stałymi materiałowymi lecz wykorzystywać je przy założeniu określonego prawdopodobieństwa przetrwania Ps(V).

Pojęcie to zostało zdefiniowane przez Weibull'a jako udział identycznych próbek o objętości jednostkowej Vo, które wytrzymują naprężenia rozciągające. Prawdopodobieństwo przetrwania próbki Ps(Vo) poddanej działaniu naprężenia σ opisuje zależność:

gdzie σo i m są stałe, m - moduł Weibull'a.

Jeśli do równania wstawimy σ = σo wówczas otrzymamy Ps(Vo) = 1/e = 0,37. Oznacza to, iż dla naprężenia rozciągającego równego σo, 37% próbek wytrzyma obciążenia. Im mniejsza jest wartość modułu Weibull'a, tym większy jest rozrzut wytrzymałości materiału - tym mniejsze jest prawdopodobieństwo, że wiele próbek jest w stanie przetrwać. Z kolei duża wartość modułu m zwiększa zaufanie do materiału. Wartość modułu dla stali wynosi 100, co oznacza, iż jej wytrzymałość jest reprezentowana przez jedną wartość.

Zależność wytrzymałości ceramiki od czasu

Znajomość wytrzymałości jako funkcji geometrii i wymiarów elementów oraz rozrzutu wytrzymałości nie jest wystarczająca dla konstruktora, ponieważ wytrzymałość ceramiki, podobnie jaki innych materiałów zmienia się w czasie. Wiąże się to z podkrytycznym wzrostem pęknięć, przebiegającym przy wartościach współczynnika intensywności naprężeń K1<K1C. Jest to spowodowane powolnym rozrastaniem się powierzchniowych mikropęknięć w wyniku wzajemnego chemicznego oddziaływania ceramiki z wodą obecną w otaczającym ją środowisku. Woda lub para wodna docierają do wierzchołka mikropęknięcia i wchodzą w reakcję chemiczną z cząstkami metalu, w wyniku czego rozrywają wiązania Si-O-Si lub M-O-M i tworzy się wodorotlenek. Szkło hartowane jest szczególnie podatne na ten rodzaj zniszczenia, ponieważ występują w nim naprężenia własne, które przyspieszają rozrost mikropęknięć.

Właściwości cieplne ceramiki

Właściwością charakterystyczną, wyróżniającą ceramikę techniczną jest jej wysoka żaroodporność oraz żarowytrzymałość, a także stabilność termiczna.

Odporność ceramiki na nagłe zmiany temperatury - szok cieplny jest poważnym problemem. Materiały ceramiczne pękają niestety pod wpływem gwałtownych zmian temperatur - ich odporność na udary cieplne waha się od 80˚C (popularne gatunki szkła) do 500C (azotek krzemu). Ceramika wysokotemperaturowa może być zastosowana nawet w tak „szokowo” zmiennych temperaturach, jakie panują w silnikach spalinowych. Maksymalny dopuszczalny spadek temperatury można obliczyć ze wzoru:

EαΔT = Rm

gdzie Rm - wytrzymałość materiału na rozciąganie, α - współczynnik liniowej rozszerzalności, αΔT - skurcz ochłodzonej warstwy powierzchniowej. Warstwa stanowi jednak część całej próbki, która nadal jest gorąca, wymiary warstwy nie mogą się zmienić, natomiast powstanie w nich sprężyste naprężenie rozciągające równe - EαΔT.

Właściwości ceramiki technicznej

Mimo znaczących osiągnięć inżynierii materiałowej, ceramika mimo, że bardzo atrakcyjna ze względu na unikatowe właściwości, nie spotykane wśród innych grup materiałów, nadal pozostaje materiałem kruchym. Dodatkowym problemem jest omówiony wcześniej rozrzut właściwości mechanicznych. Stwarza to specyficzne problemy podczas projektowania wyrobów z jej udziałem. Charakterystyczne właściwości ceramiki zmuszają do przestrzegania pewnych zasad przy projektowaniu wyrobów, które można przedstawić następująco.

zasady konstrukcyjne:

unikanie rozwiązań, które mogą prowadzić do koncentracji naprężeń,

zachowanie jednorodności strukturalnej,

w miarę możliwości minimalizacja gabarytów wyrobu,

zasady eksploatacyjne:

unikanie obciążeń skoncentrowanych,

minimalizacja gwałtownych zmian temperatury (szok cieplny),

unikanie obciążeń udarowych,

zasady kształtowania:

staranna i powolna obróbka mechaniczna powierzchni w celu minimalizacji defektów powierzchniowych.

Spełnienie tych zasad umożliwia szerokie zastosowanie nowoczesnej ceramiki technicznej w dziedzinach, gdzie sprawą pierwszoplanową jest sztywność, twardość i odporność na działanie wysokiej temperatury.

Możliwości podwyższania właściwości mechanicznych materiałów ceramicznych

Zwiększenie wytrzymałości materiałów ceramicznych dotyczy ich odporności na kruche pękanie. Odporność na kruche pękanie przy rozciąganiu jest w przybliżeniu równa:

![]()

a wytrzymałość na ściskanie 15 razy większa. Pierwszy sposób zwiększenia odporności na kruche pękanie polega na:

Zmniejszeniu wymiarów naturalnych defektów struktury - (a)

Większość defektów ma rozmiary odpowiadające rozmiarom cząstek proszków, z którego ceramika została wyprodukowana. Średnią wytrzymałość elementów ceramicznych można poprawić przez zmniejszenie wymiarów zawartych w nich defektów lub przez wyselekcjonowanie i odrzucenie elementów zawierających defekty o wymiarach znacznie przekraczających średnie. Jest to w dużym stopniu problem kontroli jakości. Można to osiągnąć przez precyzyjne sterowanie procesem technologicznym.

Powiększeniu odporności na kruche pękanie (KIC - krytyczny współczynnik intensywności naprężeń)

Uzyskać to można przez wprowadzenie cząstek drugie fazy, hamującej rozprzestrzenianie pęknięć. Mechanizm ten zbliżony jest do tego jaki funkcjonuje w stopach metali umacnianych wydzieleniowo bądź dyspersyjnie. W inny nieco sposób wykorzystana jest również obecność przeszkód ale o odmiennych właściwościach. Nie są to cząstki twarde lecz przeciwnie dość podatne, które wyhamowują pęknięcia zmuszając je do wykonania pracy, która jest spożytkowana na bezdyfuzyjną przebudowę sieci.

Przykładem są ceramiki zawierające dyspersyjne cząstki ZO2 o strukturze heksagonalnej. Podczas rozprzestrzeniania się wierzchołka pęknięcia cząstki te, pod wpływem oddziaływania pola naprężeń, przebudowują swoją sieć w jednoskośną, pochłaniając przy tym znaczną część energii sprężystej propagującego pęknięcia.

Materiały Ceramiczne 10.10.2008

Wykład nr 1

- 12 -

Wyszukiwarka

Podobne podstrony:

Matematyka sem III wyklad 2, Studia, ZiIP, SEMESTR III, Matematyka

Materiały ceramiczne ćw.1 mini, Studia, ZiIP, SEMESTR III, Materiały Ceramiczne (MC)

szkła sciaga, Studia, ZiIP, SEMESTR III, Materiały Ceramiczne (MC)

Materiały ceramiczne ćw.1, Studia, ZiIP, SEMESTR III, Materiały Ceramiczne (MC)

Sciaga Z Ceramiki II, Studia, ZiIP, SEMESTR III, Materiały Ceramiczne (MC)

Szkła, Studia, ZiIP, SEMESTR III, Materiały Ceramiczne (MC)

Materiały ceramiczne ćw. 2, Studia, ZiIP, SEMESTR III, Materiały Ceramiczne (MC)

Materiały ceramiczne ćw.1 mini, Studia, ZiIP, SEMESTR III, Materiały Ceramiczne (MC)

WzoryZadania, Studia, ZiIP, SEMESTR III, Wytrzymałość Materiałów (WM)

WM.wyk3, Studia, ZiIP, SEMESTR III, Wytrzymałość Materiałów (WM)

WM.wyk1, Studia, ZiIP, SEMESTR III, Wytrzymałość Materiałów (WM)

Mat met Wykład 1, Studia, ZiIP, SEMESTR II, Materiały metalowe

Wm sciąga, Studia, ZiIP, SEMESTR III, Wytrzymałość Materiałów (WM)

Wm sciąga1, Studia, ZiIP, SEMESTR III, Wytrzymałość Materiałów (WM)

WM.wyk2, Studia, ZiIP, SEMESTR III, Wytrzymałość Materiałów (WM)

Matematyka sem III wyklad 1 SAME WZORY, Studia, ZiIP, SEMESTR III, Matematyka

Filozofia wykład 2, Studia, ZiIP, SEMESTR V, Fizozofia

Filozofia wykład 1, Studia, ZiIP, SEMESTR V, Fizozofia

więcej podobnych podstron