1.CO TO JEST OBROBKA CIEPLNA

Obróbka cieplna jest to zespół odpowiednio dobranych zabiegów cieplnych prowadzących do zmiany właściwości stali poprzez zmiany struktury w stanie stałym w wyniku zmian tem-peratury i

czasu

2.CO TO JEST ZABIEG LUB OPERACJA CIEPLNA?

-OPERACJA to czesc procesu technologicznego (np.hartowanie,wyzarzanie)i operacja sklada się z kilku zabiegow, wykonywana w sposób ciągły, przeważnie na jednym stanowisku roboczym ,natomiast

-ZABIEGIEM nazywamy czesc operacji(np.nagrzewanie,wygrzewanie,chlodzenie).

3.jakie parametry decyduja o przemianach fazowych?

Podstawowymi parametrami, które decydują o przemianach fazowych są: szybkość nagrzewania, temperatura wygrzewania, czas nagrzewania, wygrzewania i chłodzenia oraz szybkość chłodzenia w zależności od temperatury wygrzewania. Nagrzewanie i chłodzenie materiału może przebiegać w sposób ciągły lub stopniowy. Podczas nagrzewania stopnio-wego rozróżnia się: podgrzewanie - nagrzewanie do temperatury pośredniej i dogrzewanie - nagrzewanie do temperatury wygrzewania. Podobnie podczas chłodzenia stopniowego wyróżniamy pojęcia: podchładzanie - chłodzenie do temperatury pośredniej oraz wychładzanie - chłodzenie do temperatury końcowej. Chłodzenie powolne (w piecu, spokojnym powietrzu) nazywamy studzeniem, natomiast chłodzenie szybkie (w wodzie, oleju) nazywamy oziębianiem. Ochłodzenie i wytrzymanie materiału w temperaturze poniżej 0°C nazywamy wymrażaniem.

4.KLASYFIKACJA RODZAJOW OBROBKI CIEPLNEJ.

• obróbkę cieplną zwykłą,

• obróbkę cieplno-chemiczną,

• obróbkę cieplno-mechaniczną (zwaną także obróbką cieplno-plastyczną),

• obróbkę cieplno-magnetyczną.

5.RODZAJE WYZARZANIA STALI

W praktyce zależnie od celu rozróżnia się następujące rodzaje wyżarzenia:

ujednorodniające

normalizujące

odprężające

zmiękczające

rekrystalizujące

odpuszczające

starzące.

Do obróbki cieplnej stali stosuje się zależnie od celu obróbki i sposobu jej przeprowadzenia dwa rodzaje wyżarzania:

Przeprowadzane z wygrzaniem powyżej temperatur krytycznych:

wyżarzanie normalizujące

wyżarzanie zmiękczające

Przeprowadzane z wygrzaniem poniżej temperatur krytycznych:

wyżarzanie odpuszczające dla stali poddanych przedtem hartowaniu

wyżarzanie odprężające

6.SPOSOB PRZEPROWADZANIA I CEL NASTEPUJACYCH RODZAJOW WYZARZANIA

-UJEDNORODNIAJACEGO(homogenizujące) polega na nagrzaniu materiału do temperatury 1000-1200°C (o ok.100-200°C niższej od temperatury solidusu), długotrwałym wygrzaniu w tej temperaturze aż do wyrównania składu chemicznego oraz powolnym chłodzeniu. Celem zabiegu jest zmniejszenie niejednorodności (mikrosegregacji) składu chemicznego.

-NORMALIZUJACEGO(normalizowanie) polega na nagrzaniu do stanu austenitycznego, tzn. 30-50°C powyżej temperatury linii GSE (Ac3, Acm) i następnie studzeniu w powietrzu. Celem operacji jest uzyskanie jednorodnej struktury drobnoziarnistej, a przez to poprawa właściwości mechanicznych stali. Jest stosowane do niestopowych stali konstrukcyjnych i staliwa - często przed dalszą obróbką cieplną w celu ujednorodnienia struktury.

-ZUPELNEGO polega na nagrzaniu stali, jak przy wyżarzaniu normalizującym i powolnym studzeniu (np. z piecem). Celem zabiegu jest zmniejszenie twardości, usunięcie naprężeń własnych, poprawa ciągliwości stali. Procesowi temu poddaje się zwykle stale stopowe, dla których szybkość chłodzenia w spokojnym powietrzu podczas normalizowania jest za duża i może prowadzić do zahartowania stali.

-NIEZUPELNEGO

-IZOTERMICZNEGO jest odmianą wyżarzania zupełnego i polega na nagrzaniu stali o 30-50°C powyżej temperatury Ac3, Acm, wygrzaniu w tej temperaturze, szybkim chłodzeniu do temperatury zawartej pomiędzy temperaturą Ar1, a temperaturą najmniejszej trwałości przechłodzonego austenitu i izotermicznym wytrzymaniu w tej temperaturze aż do zakończe-nia przemiany perlitycznej. W wyniku wyżarzania izotermicznego uzyskuje się równomierne rozmieszczenie cementytu w perlicie, ziarna średniej wielkości, dobrą obrabialność oraz twardość w granicach 150 - 220 HB. Z tych względów proces ten jest zalecany dla stali stopowych do nawęglania i ulepszania, przeznaczonych na koła zębate, wałki wielowypusto-we itp.

-SFEROIDYZUJACEGO (zmiękczanie) polega na nagrzaniu stali do temperatury zbli-żonej do Ac1 wygrzaniu w tej temperaturze i powolnym chłodzeniu. Wygrzewanie może się odbywać w temperaturze do 20°C powyżej lub poniżej temperatury Ac1. Najbardziej efek-tywne jest wygrzewanie wahadłowe wokół temperatury Ac1, trudne jednak do realizacji w warunkach przemysłowych.

W wyniku operacji wyżarzania sferoidyzującego uzyskuje się strukturę cementytu kulko-wego w osnowie ferrytycznej tzw. sferoidyt. Struktura taka odznacza się najmniejszą twardo-ścią, dobrą skrawalnością oraz podatnością na odkształcenia plastyczne w czasie obróbki plastycznej na zimno.

-REKRYSTALIZUJACEGOprzeprowadza się po obróbce plastycznej na zimno. Polega na nagrzaniu materiału do temperatury wyższej od temperatury początku rekrystalizacji, wygrzaniu w tej temperaturze i chłodzeniu. Celem wyżarzania rekrystalizującego jest usunięcie skutków zgniotu i przywrócenie pierwotnych właściwości materiału. Temperaturę rekrystalizacji można w przybliżeniu określić:

-ODPREZAJACEGO (odprężanie) polega na nagrzaniu materiału do temperatury po-niżej Ac1, najczęściej 600-650°C, wygrzaniu w tej temperaturze i powolnym studzeniu. Celem wyżarzania odprężającego jest zmniejszenie naprężeń własnych bez wyraźnych zmian struktury i właściwości uzyskanych w wyniku wcześniejszej obróbki, stosowane jest do odlewów staliwnych, elementów spawanych oraz utwardzonych przez odkształcenia plastyczne

.-WYZARZANIE STABILIZUJACE Wyżarzanie stabilizujące przeprowadza się w temperaturze do 150°C i ma na celu zapewnienie niezmienności wymiarowej oraz zmniejszenie naprężeń własnych. Najczęściej jest stosowane do narzędzi, sprawdzianów, odlewów żeliwnych, walców hutniczych itp. Jeżeli wyżarzanie przebiega w temperaturze otoczenia w czasie od kilku miesięcy do kilku lat, to nosi nazwę sezonowanie.

7.SPOSOB PRZEPROWADZANIA I CEL ODPUSZCZANIA STALI

Odpuszczanie - jest operacją cieplną, któremu poddawana jest stal wcześniej zahartowana. Celem odpuszczania jest usunięcie naprężeń hartowniczych oraz zmiana własności fizycznych zahartowanej stali, a przede wszystkim zmniejszenie twardości, a podniesienie udarności zahartowanej stali.

Odpuszczanie polega na rozgrzaniu zahartowanego wcześniej przedmiotu do temperatury w granicach 150° do 650°C, przetrzymywaniu w tej temperaturze przez pewien czas, a następnie schłodzeniu. W czasie odpuszczania całość lub część martenzytu zawartego w zahartowanej stali rozpada się, wydzielając bardzo drobne ziarna cementytu, tworząc fazę zwaną sorbitem lub troostytem.

Rodzaje odpuszczania ze względu na temperaturę:

Odpuszczanie niskie

Przeprowadza się je w temperaturach w granicach 150 do 250°C. Celem jego jest usuniecie naprężeń hartowniczych, przy zachowaniu w strukturze wysokiego udziału martenzytu, a przez to zachowanie wysokiej twardości. Stosuje się przy narzędziach.

Odpuszczanie średnie

Przeprowadza się je w temperaturach w granicach 250° do 500°C. Stosowane w celu uzyskania wysokiej wytrzymałości i sprężystości przy znacznym obniżeniu twardości. Stosowane przy obróbce sprężyn, resorów, części mechanizmów pracujących na uderzenie np. młoty, części broni maszynowej, części samochodowych itp.

Odpuszczanie wysokie

8.CO TO JEST ULEPSZANIE CIEPLNE? - jest zabiegiem cieplnym polegającym na połączeniu hartowania z wysokim odpuszczaniem. Stosowany na odpowiedzialne wyroby stalowe, które poddawane są obróbce skrawaniem, takie jak wały okrętowe i samochodowe, wały korbowe, części broni maszynowej itp.

9.SPOSOB PRZEPROWADZANIA I CEL NASTEPUJACYCH RODZAJOW HARTOWANIA:

-Zwyklego Polega na nagrzaniu przedmiotu hartowanego do zakresu austenitu, a następnie szybkim schłodzeniu w kąpieli chłodzącej, zwykle wodnej lub olejowej, poniżej temperatury początku przemiany martenzytycznej, aż do temperatury otoczenia. Szybkość chłodzenia powinna być dobrana tak, by nie nastąpiły odkształcenia hartownicze. Chłodzenie w wodzie jest bardziej intensywne, niż w oleju.

-Przerywanego

-Stopniowego W wyniku hartowania stopniowego uzyskuje się również martenzyt jako przeważający składnik struktury. Hartowanie stopniowe jest operacją trudną technologicznie. Jest stosowane do przedmiotów o małych wymiarach oraz o złożonych kształtach i zmiennych przekrojach.

Zastosowanie hartowania stopniowego jest ograniczone do przedmiotów o przekrojach od 10 do 15mm ze stali niestopowych i do 50mm ze stali stopowych. Operacji tej poddaje się elementy, które ze względu na kształt są szczególnie podatne na odkształcenia hartownicze.

Na zakres zastosowania hartowania stopniowego wpływa również łatwość prostowania, a także nadawania kształtu w odpowiednich przyrządach, bezpośrednio po wyjęciu części zgorącej kapieli. Metoda kształtowania jest wykorzystywana w produkcji takich przedmiotów, jak sprężyny, matryce, długie narzędzia.

-Bainitycznego można realizować:

- stosując chłodzenie ciagłe w zakresie bainitycznym

- wykorzystując przemianę izotermiczną austenitu w bainit

- wykorzystując częściową przemianę izotermiczną austenitu w bainit i częściową przemianę austenitu na martenzyt przy spadku temperatury

- stosując chłodzenie izotermiczne w temperaturze zbliżonej do temperatury B (patentowanie)

Hartowanie bainityczne ciągłe polega na chłodzeniu stali z taką szybkością, aby otrzymać strukturę wyłącznie bainityczną. Hartowanie tego typu jest możliwe tylko dla pewnych stali stopowych wykazujących małą trwałość austenitu przechłodzonego w zakresie temperatur przemiany bainitycznej.

-Hartowanie izotermiczne Jest hartowaniem, w którym nie zachodzi przemiana martenzytyczna. Nagrzany przedmiot utrzymuje się w kąpieli z roztopionej saletry lub ołowiu, w temperaturze powyżej początku przemiany martenzytycznej. Nazwa metody pochodzi od faktu, iż kąpiel zachowuje stałą temperaturę. W hartowaniu tego typu nie powstaje martenzyt, lecz następuje rozpad austenitu na inne fazy, np. bainit, dając stali własności podobne jak po hartowaniu z odpuszczaniem. Zaletą metody jest brak naprężeń hartowniczych, lecz jest ona procesem długotrwałym, niekiedy przeciągającym się do kilku godzin.

10.SPOSOB PRZEPROWADZANIA I CEL PATENTOWANIA.

Patentowanie - rodzaj obróbki cieplnej drutu stalowego przed ciągnieniem na zimno. Proces ten polega na podgrzaniu drutu do temperatury 850-1100°C, wygrzaniu w tej temperturze i następnie chłodzeniu w roztopinym ołowiu lub soli w temperaturze 400-550°C lub w powietrzu. Celem patentowania jest otrzymanie struktury troostytu (drobnodyspersyjny perlit o odległości miedzy płytkami około 1μm), zapewniającej dobre właściwości plastyczne materiału i bardzo dużą wytrzymałość (patentowanie po ciągnieniu Rm=3500MPa).

11.NA CZYM POLEGA UTWARDZANIE WYDZIELENIOWE STOPOW.

Połączone procesy przesycania i starzenia określa się wspólną nazwą utwardzanie wydzieleniowe. Utwardzaniu wydzieleniowemu poddawane są stopy charakteryzujące się zmienną rozpuszczalnością jednego ze składników w stanie stałym i ma zastosowanie do umacniania metali nieżelaznych oraz stopowych stali austenitycznych i ferrytycznych.

Rys. 18. Wpływ temperatury starzenia na twardość.

Jeżeli celem utwardzania dyspersyjnego jest uzyskanie maksymalnej twardości i wytrzymałości należy zwrócić szczególną uwagę na dobór odpowiedniej temperatury starzenia (rys.18). Ponieważ przeprowadzenie operacji w zbyt wysokiej temperaturze powoduje tzw. przestarzenie czyli następuje utrata koherencji fazy wydzielonej z osnową oraz koagulacja wydzielonych cząstek. Jest to przyczyną zmniejszenia twardości i wytrzymałości.

Zachodzące procesy starzenia mogą być niekorzystne w stalach przeznaczonych do głębokiego tłoczenia oraz kotłowych, gdyż powodują zmniejszenie plastyczności i wzrost kruchości.

12.OBROBKA MODZEROWA,SPOSÓB PRZEPROWADZANIA I CEL.

Podzerowa obróbka, wymrażanie, obróbka cieplna polegająca na oziębianiu uprzednio zahartowanej stali (zwykle do temperatury poniżej -70°C) w celu zmniejszenia zawartości austenitu szczątkowego (przemiany austenitu szczątkowego w martenzyt).

13.CO TO JEST DYFUZJA proces samorzutnego rozprzestrzeniania się cząsteczek lub energii w danym ośrodku (np. w gazie, cieczy lub ciele stałym), będący konsekwencją chaotycznych zderzeń cząsteczek dyfundującej substancji między sobą i/lub z cząsteczkami otaczającego ją ośrodka. Ze względu na skalę zjawiska, rozpatruje się dwa podstawowe rodzaje dyfuzji:

14.ZNACZENIE PROCESOW DYFUZJI W OBROBCE CIEPLNEJ. Celem tego procesu jest uzyskanie żądanych właściwości w warstwie wierzchniej najczęściej podwyższonej twardości i odporności na ścieranie (ale także np. odporności korozyjnej) przy zachowaniu nie zmienionych właściwości rdzenia przedmiotu obrabianego.

Do podstawowych obróbek cieplno-chemicznych należą: azotowanie, nawęglanie, ich kombinacje z innymi pierwiastkami takimi jak tlen, siarka. Do rzadziej stosowanych zabiegów należą chromowanie, aluminiowanie, krzemowanie, borowanie, itd.

Nawęglanie polega na wprowadzeniu węgla do warstwy powierzchniowej celem podwyższenia twardości i odporności na ścieranie. Warunkiem koniecznym dla wprowadzenia węgla do stali jest uzyskanie atomów węgla in statu nascendi. Źródłem węgla w procesach nawęglania są najczęściej CO i CH4, których rozkład do węgla atomowego w warunkach obróbki przebiega wg następujących reakcji:

2CO = CO2 + C

CH4 = 2H2 + C

Azotowanie polega na wprowadzeniu azotu do warstwy powierzchniowej stali, celem nadania jej wysokiej twardości, odporności na ścieranie, podwyższenie odporności na zmęczenie, a także w niektórych wypadkach poniesienie odporności na korozję.

Źródłem azotu w obróbkach gazowych jest najczęściej amoniak, który w warunkach procesu rozkłada się według równania:

2NH3 = 6H +2N

15.PRAWA DYFUZJI Dyfuzją rządzą dwa prawa sformułowane przez Ficka: Pierwsze ma postać: dc J = - D ÄÄ dx i mówi, że strumień dyfuzji J jest proporcjonalny do gradientu koncentracji dc/dx, a stała D jest współczynnikiem dyfuzji, który jest miarą szybkości dyfuzji. Znak - oznacza, że dyfuzja zachodzi w kierunku przeciwnym do gradientu koncentracji t.zn. od wyższej koncentracji do niższej. Drugie prawo Ficka zapisujemy w postaci równania różniczkowego: Šc Š2c ÄÄ = D ÄÄÄ Št Šx2 Stwierdza ono, że szybkość dyfuzji jest proporcjonalna do pochodnej z gradientu koncentracji (lub drugiej pochodnej stężenia względem odległości). Współczynnik dyfuzji jest w tym przypadku niezależny od koncentracji. Wymiar D jest cm2/s lub m2/s.

16.CO JEST SIŁA NAPEDOWA DYFUZJI CHEMICZNEJ.(heterodyfuzyjna)nazywamy przemieszczanie się atomow domieszek,natomiatsamodyfuzyjna-wzgledne zmiany polozen atomow tego samego rodzaju.Istotnymi parametrami decydującymi o dyfuzji sa:temp.,czas oraz gradient koncentracji składnika.

Sila napedowa jest roznica energi swobodnej stopu miedzy stanem rzeczywistym i stanem równowagowym w warunkach przechlodzenia(przegrzania)

17.PODSTAWOWE MECHANIZMY DYFUZJI. Są dwa zasadnicze mechanizmy dyfuzji: wakancyjny (zachodzący w roztworach substytucyjnych) i międzywęzłowy (w roztworach międzywęzłowych). Poza tym mogą działać specyficzne mechanizmy związane z obecnością określonych defektów sieci (dyslokacji, granic ziarn) lub tworzenia związków (dyfuzja reaktywna)

-Mechanizm wakancyjny polega na wymianie atomu z wakancją. Warunkiem zajścia takiego podstawowego aktu dyfuzji jest, że muszą znajdować się w sieci wakancje (co wymaga dostarczenia odpowiedniej energii cieplnej) oraz musi zostać pokonana bariera potencjału otaczająca atomy, co także wymaga odpowiedniej energii (rys.7.1)(rys.7.1- linia ciągła). Energia ta, która jest miarą energii aktywacji dyfuzji jest dostarczana przez drgania termiczne atomów i dlatego, ze wzrostem temperatury prawdopodobieństwo wymiany atomów z wakancjami gwałtownie rośnie (wykładniczo). W przypadku tego mechanizmu, każdemu ukierunkowanemu strumieniowi dyfundujących atomów towarzyszy przeciwnie skierowany strumień wakancji.

-Mechanizm miedzywezłowy ten polega na kolejnym przeskakiwaniu atomów międzywęzłowych, t.zn. o małych średnicach w porównaniu z atomami osnowy, z jednej luki międzyatomowej do drugiej - sąsiedniej. Luki takie zawsze są obecne, nawet w sieciach o najgęstszym wypełnieniu. Są dwa rodzaje luk: oktaedryczne - większe i tetraedryczne - mniejsze (. Do atomów dyfundujących tym mechanizmem zaliczamy: H, C, N, B, O. Z wyjątkiem atomów wodoru, pozostałe mają średnice większe od wielkości luk, na skutek czego wywierają naprężenia ściskające w sieci. Ponieważ przy dyfuzji tym mechanizmem wakancje nie są konieczne, szybkość dyfuzji jest znacznie większa niż mechanizmem wakancyjnym, gdyż energia aktywacji jest o około połowę mniejsza)(rys.7.1 - linia przerywana). Szybkość ta zależy jednak istotnie od gęstości wypełnienia sieci i np. jest większa dla sieci A2 niż A1

-Dyfuzja reaktywna

-Dyfuzja granicami ziarn

-Dyfuzja przez dyslokacje

18.CO TO JEST STAN METASTABILNY? Metastabilny stan, metatrwały poziom, stan wzbudzony układu kwantowego (stan układu kwantowego), charakteryzujący się względnie małym prawdopodobieństwem powrotu do stanu podstawowego (tj. długim średnim czasem trwania wzbudzenia). Jest to możliwe tylko wtedy, gdy takie przejście jest wzbronione przez reguły wyboru.

19.RODZAJE PRZEMIAN FAZOWYCH

-dyfuzyjne-jest w nich konieczna dyfuzja,a wiec istotna role odgrywa w nich ,oprucz temp. ,czas.Zachodz one przez zarodkowanie i wzrost zarodkow.

-bezdyfuzyjne-dyfuzja nie odgrywa zadnej roli.wiecmoga one zachodzic z bardzo dużymi prędkościami(czs jest tutaj nieistotny)

-martenzytyczna-wywolana przez ochłodzenie austenitu odpowiednio duza szybkością.

20.ZNACZENIE ZARODKOWANIA W PRZEMIANACH FAZOWYCH.

Zarodkowanie w przemianach dyfuzyjnych opiera się na analogicznych podstawach termodynamicznych.Rowniez przy zarodkowaniu w stanie stalym musza powstawac fluktuacje cieplne,zdolne wywołać powstanie zarodka o wymiarach większych od krytycznego.Im wieksza jest prędkość zarodkowania,tym szybciej zachodzi dana przemiana fazowa.

21.WYMIEN PODSTAWOWE PRZEMIANY ZACHODZACE W STALACH.Mamy do czynienia z 4 podstawowymi przemian.fazowymi:

-przemiana perlitu w austenit(utworzenie austenitu jednorodnego,niejed.,rozrost ziarn austenitu)

-rozrost ziarn austenitu(badanie wielkości ziarna austenitu)

-przemiany przy chlodzeniu stali(perlityczna,bainityczna,bezdyfuzyjna)

-przemiany w stali przy odpuszczaniu(rozklad martenzytu w mieszanine faz zlozona z ferrytu i węglików)

22.NARYSUJ I OBJASNIJ WYKRES IZOTERMICZNY PRZEMIANY PERLITU W AUSTENIT.

Linia Ap oznacza początek przemiany,linia Ak-koniec przemiany.Im wyzsza jest temp.przemiany,tym mniej czasu upływa od zapoczątkowania do zakończenia przemiany perlitu w austenit.Powstajacy austenit nie będzie jednorodny i do pełnego wyrównania koncentracji węgla konieczne jest dalsze wygrzewanie Az do przecięcia lini izotermicznej z krzywa Aj.Z wykresu można odczytac wpływ szybkości nagrzewania na postep przemiany.Z porównania 2 szybkosci nagrzewania v1 i v2 wynika ,ze przy większej szybkości v2 przemiana konczy się po krótszym czsie,ale zachodzi w wyższych temp.niz przy mniejszej szybkości nagrzewania v1.

23.JAKI JEST CEL PRZEGRZANIA STALI O 30-50 C PONAD GOS PRZY AUSTENITYZOWANIU?

Nagrzewanie stali nieco powyżej temp.A1 wumagaloby bardzo długiego czasu do zapoczątkowania przemiany perlitu w austenit.Ze względów ekonomicznych dazymy do skrócenia tego czasu i dlatego zwykle stosuje się przegrzanie 30-50 stopni C powyżej temp. Równowagi-wtedy przemiana zachodzi po niezbyt dlugim czasie .Szybkosc przemiany zalezy tez od struktury perlitu-najszyb.zachodzi ona w drobnopłytkowym perlicie(duza liczba zarodkow i małe drogi dyfuzji).a najwolniej w sferoidycie,gdy cementyt wystepuje w postaci kulek.

24.W JAKICH WARUNKACH NASTEPUJE ROZDROBNIENIE ZIARNA W STALI?

Przemianie perlitu w austenit towarzyszy rozdrobnienie ziarna, jednak dalszy wzrost temperatury lub czasu austenityzowania sprzyja rozrostowi ziaren. Skłonność do rozrostu ziaren austenitu zależy w znacznym stopniu od rodzaju stali, które możemy podzielić na dwie grupy:

• stale drobnoziarniste o małej skłonności do rozrostu ziaren austenitu w zakresie tempera-tur do 900-950°C,

• stale gruboziarniste, w których rozrost ziaren austenitu następuje bezpośrednio po zakończeniu przemiany austenitycznej

25.CO HAMUJE ROZROST ZIARNA STALI?

Głownym czynnikiem hamuj.wzrost ziarna austenitu są bowiem dyspersyjne czastki obcych faz,które rozpuszczaja się zwykle w temp.950-1000stopniC.Uniemozliwiaja one migracje granic ziarn,gdyz powstaje siła przyciagająca granice do czastki.Czastki takie stanowią wiec skuteczna bariere utrudniajaca rozrost ziarn.

26.ISTOTA PRZEMIANY DYFUZYJNEJ AUSTENITU.

Po ochłodzeniu austenitu poniżej Ar1 powstaje roznica energii swobodnych,która jest sila napedowa tej przemiany,ma różny przebieg.Wzakresie powyżej temp.max zarodkowania istnieje zakres przemiany perlitycznej,poniżej -zakres przemiany bainitycznej.Temp.graniczna oddzielajaca te zakresy odpowiada przechlodzeniu ok.200 stopni C poniżej A1.Najlatwiej można zrozumiec istote przemiany dyfuzyjnej austenitu,rozpatrując ja w warunkach izotermicznych.Zalozmy ze cienka próbkę ze stali eutektoidalnej poddajemy austenityzowaniu,a nastepnie zanurzamy ja w kapieli chłodzącej o stałej temp.-ponizej A1,ale w zakresie perlitycznym.Zauwazymy wówczas,ze postep przemiany może być przedstawiony za pomoca krzywej S.Z przebiegu krzywej wynika ,ze początkowo,Az do czasu przemiana nie zachodzi.Jest to tzw.okres inkubacyjny,konieczny do utworzenia sie zarodkow.

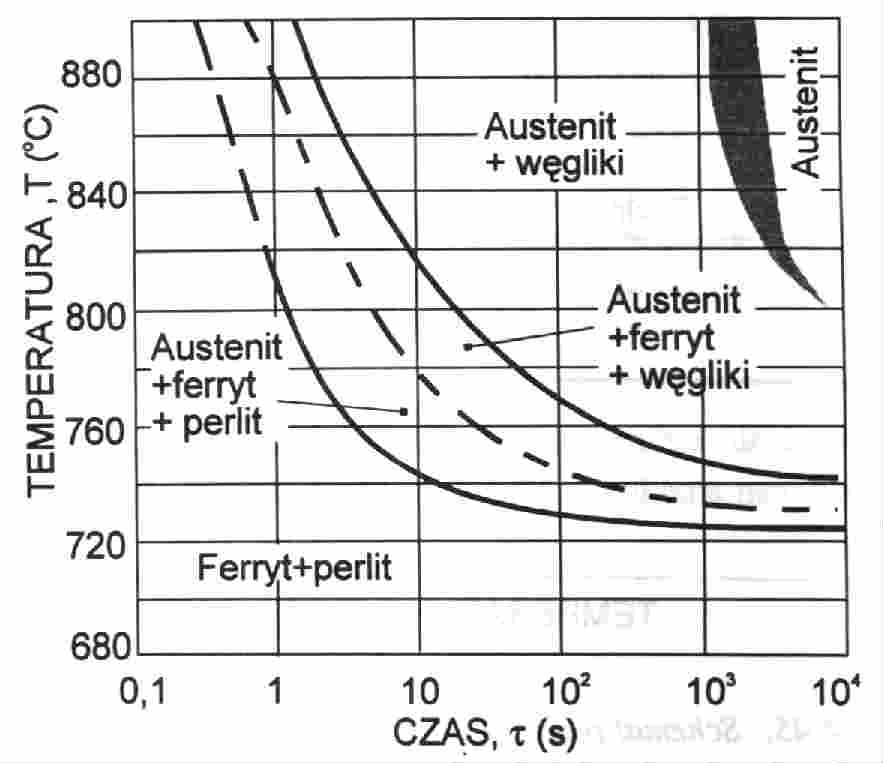

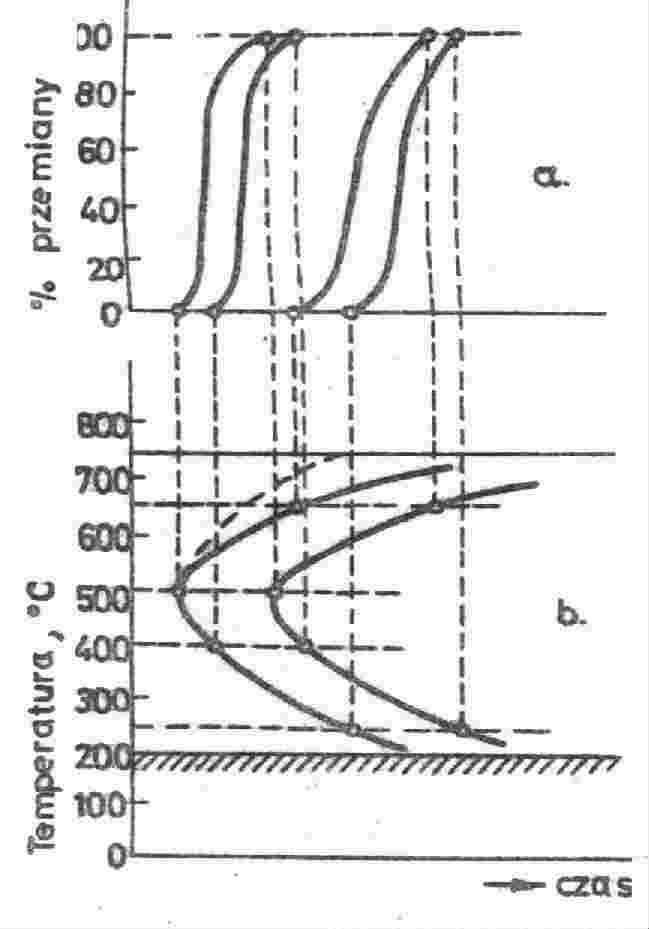

27.ZASADA BUDOWY WYKRESU CTPi.

Przebieg procesu przemiany przechłodzonego austenitu wygodnie jest rozpatrywać na

podstawie wykresów rozpadu austenitu, zwanych wykresami CTP (czas, temperatura,

przemiana). Na wykresach tych naniesione są linie początku i końca przemian we

współrzędnych logarytm czasu-temperatura, przy czym rozróżnia się wykresy dla przemian

austenitu w warunkach izotermicznych oznaczane CTPi oraz wykresy przemian austenitu w

warunkach chłodzenia ciągłego, oznaczane CTPc.

Wykresy CTPi (przy chłodzeniu izotermicznym) są sporządzane dla różnych stali i określają temperaturę i czas wygrzewania podczas wyżarzania izotermicznego oraz wychładzania w kąpieli solnej przy hartowaniu izotermicznym lub stopniowym.

Wykresy CTPi, buduje się wykorzystując krzywe kinetyczne przemiany austenitu, dla

określonego stopnia przechłodzenia, wskazujące ilość wytworzonego perlitu w zależności od

czasu jaki upłynął od początku przemiany.

28.ZASADA SPORZADZANIA WYKRESU CTPc.

Przebieg procesu przemiany przechłodzonego austenitu wygodnie jest rozpatrywać na

podstawie wykresów rozpadu austenitu, zwanych wykresami CTP (czas, temperatura,

przemiana). Na wykresach tych naniesione są linie początku i końca przemian we

współrzędnych logarytm czasu-temperatura, przy czym rozróżnia się wykresy dla przemian

austenitu w warunkach izotermicznych oznaczane CTPi oraz wykresy przemian austenitu w

warunkach chłodzenia ciągłego, oznaczane CTPc. Na rysunku 4.6 podany jest schematycznie

wykres CTP; dla stali węglowej eutektoidalnej. Trwałość przechłodzonego austenitu zmienia się

w zależności od temperatury. Dla stali eutektoidalnej przy małych przechłodzeniach trwałość

austenitu jest duża, następnie zmniejsza się i minimum występuje w temperaturze ok. 500°C, po

czym znowu trwałość austenitu jest coraz większa aż do temperatury ok. 200°C, poniżej której

przechłodzony austenit przechodzi w martenzyt.

29.MECHANIZM WZROSTU PERLITU.

Perlit obserwowany pod dostatecznie dużym

powiększeniem charakteryzuje się budową pasemkową, gdyż składa się z płytek ferrytu i

cementytu ułożonych na przemian. Odległości między płytkami zmniejszają się ze wzrostem

szybkości chłodzenia i jednocześnie następuje wzrost twardości struktury.

30.OD CZEGO ZALEZY SZYBKOSC ZARODKOWANIA I WZROSTU PERLITU?

Szybkość wzrostu perlitu vpjest wprost proporcjonalna do strumienia atomow i odwrotnie prop.do odległości miedzy płytkami d.Ze spadkiem temp. Rosnie c alfa -cc i maleje d.Czynniki te działają w kierunku zwiekszenia vp ,jednak czynnik ekspotencjalny dziala przeciwnie,co powoduje ,ze szybkość wzrostu perlitu wprawdzie wzrasta z przechlodzeniem,ale tempo tego wzrostu stopniowo maleje.Szybkosc wzrostu bardzo zalezy od składu chem.austenitu,a nie zalezy od jegi struktury.Pierwiastki tj:Mo,Cr,Mn,Ni zmniejszaja szybkość wzrostu perlitu.

Im drobniejsze jes ziarno i wieksze zróżnicowanie składu chem.,tym zarodkowanie jest szybsze,a struktura perlitu bardziej drobnoziarnista,gdyz powstaje wiecej kolonii perlitu i sa one mniejsze.

31.ISTOTA PRZEMIANY BAINITYCZNEJ.

Przemiana bainityczna łączy w sobie cechy przemiany bezdyfuzyjnej i dyfuzyjnego przemieszczenia węgla. Zachodzi prze chłodzeniu stali do temperatury w zakresie 450-200oC. W wyniku tej przemiany powstaje bainit, będący mieszaniną przesyconego ferrytu i wydzielonych węglików (dyspersyjnych

32.CECHY MORFOLOGICZNE I WŁASNOSCI BAINITU.

Bainit górny - powstaje w wyniku przemiany zachodzącej w temperaturze powyżej 300 C. Składa się z cementytu oraz przesyconego ferrytu. Jest strukturą niekorzystną ze względu na kruche pękanie.Jest pierzasty.wydzielenia węglików sa grubsze i przewaznie rownolegle do osi płytek ferrytu.

Bainit dolny -jest iglasty, powstaje w wyniku przemiany zachodzącej w temperaturze poniżej 300 C. Składa się z węglika ε oraz przesyconego ferrytu. Jest on twardszy od bainitu górnego gdyż wydzielone węgliki są bardziej dyspersyjne.

Twardosc bainitu jest wieksza od perlitu,ale mniejsza niż martenzytu(waha się w granicach 40-58HRC)

33.ISTOTA PRZEMIANY MARTENZYTYCZNEJ. DEFINICJA MARTENZYTU.

Przemiana martenzytyczna ma charakter bezdyfuzyjny i zachodzi przy dużym przechłodzeniu austenitu do około 200oC. W wyniku przemiany powstaje martenzyt (przesycony roztwór węgla w Feα).Martenzyt - metastabilna faza stopu żelaza i węgla powstała podczas szybkiego schłodzenia z prędkością większą od prędkości krytycznej z temperatury w której występuje austenit. Przemiana ta ma charakter bezdyfuzyjny i polega na przebudowie sieci krystalicznej RSC (sieć Regularna Ściennie Centrowana) na sieć TPC (sieć Tetragonalna Przestrzennie Centrowana). Temperatura początku i końca przemiany martenzytycznej w dużym stopniu zależy od zawartości węgla w stopie.

34.CO TO JEST KRYTYCZNA SZYBKOSC CHŁODZENIA.

Szybkość chłodzenia przy której zaczyna występować martenzyt nazywamy dolną, a taką przy której nie występuje już troostyt lecz tylko martenzyt (ew. austenit szczątkowy) górną krytyczną szybkością chłodzenia. Kiedy mówimy o krytycznej szybkości chłodzenia, mamy na myśli górną szybkość krytyczną. Krytyczna szybkość chłodzenia stali zależy nie tylko od zawartości składników stopowych, ale również od zawartości węgla.

35.WARUNKI POWSTAWANIA MARTENZYTU.

Martenzyt ma strukture tetragonalna,powstala przez zniekształcenie komorki sieci A2 obecnoscia atomow wegla w lukach oktaedrycznych

36.WYJASNIJ PRZYCZYNY POWSTAWANIA AUSTENITU SZCZATKOWEGO.

Austenit szczątkowy w stopach Fe-C powstaje w trakcie przemiany martenzytycznej. Jest to pozostałość austenitu, która nie uległa przemianie na wskutek powstałych w trakcie procesu naprężeń ściskających. Naprężenia te utrudniają tworzenie się martenzytu.Przyczyna nieukończenia przemiany martenzytycznej jest znaczny wzrost objętości martenzytu porównaniu z austenitem.Austenitem szczatk.nazywa się cały austenit ,który nie ulegl przemianie podczas hartowania(temp.pokojowa)

37.OD CZEGO ZALEZY ILOSC AUSTENITU SZCZATKOWEGO?

Ilość austenitu szczątkowego zależna jest od temperatur początku i końca przemiany martenzytycznej. Im temperatury te są niższe tym większe występują naprężenia i wskutek tego zwiększa się ilość austenitu szczątkowego.

Na ilość austenitu szczatkowego wpływa skład chem.stali a szczególnie zawartość wegla,sposób chlodzenia austenitu.Im wyzsza jest temp.wytrzymania izotermicznego,tym wieksza jest skłonność austenitu szczatk.do przemiany martenzytycznej.Zmniejszenie szybkości chlodzenia powoduje ,ze przemianna martenzytyczna zachodzi w większym stopniu(ilość austenitu szczatkowego maleje),natomiast przy przechlodzeniu duzo poniżej MS-odwrotnie-spowolnienie chlodzenia stabilizuje austenit.

38.CECHY MORFOLOGICZNE ,STRUKTURA I WŁASNOSCI MARTENZYTU.

Martenzyt - forma stopu żelaza i węgla powstała przez rozpad austenitu przy jego szybkim schładzaniu tak, by nie było czasu na jego naturalną przemianę na ferryt i cementyt. Temperatura początku i końca przemiany martenzytycznej w dużym stopniu zależy od zawartości węgla w stopie.

Martenzyt ma strukturę drobnoziarnistą. Ziarna mają kształt igieł przecinających się pod kątem około 60°. Martenzyt jest fazą bardzo twardą i kruchą. Martenzyt powstaje w czasie hartowania stali. Martenzyt - przesycony roztwór węgla w żelazie alfa .

Martenzyt - metastabilna faza stopu żelaza i węgla powstała podczas szybkiego schłodzenia z prędkością większą od prędkości krytycznej z temperatury w której występuje austenit. Przemiana ta ma charakter bezdyfuzyjny i polega na przebudowie sieci krystalicznej RSC (sieć Regularna Ściennie Centrowana) na sieć TPC (sieć Tetragonalna Przestrzennie Centrowana). Temperatura początku i końca przemiany martenzytycznej w dużym stopniu zależy od zawartości węgla w stopie.

Wykres temperatury początku (linia czerwona)

i końca (linia niebieska) przemiany martenzytycznej

w zależności od zawartości węgla.

Martenzyt ma strukturę drobnoziarnistą. Ziarna obserwowane pod mikroskopem na zgładzie mają kształt igieł przecinających się pod kątem około 60° 120°. W rzeczywistości martenzyt posiada strukturę listwową lub płytkową. Listwy występują najczęściej w postaci pakietów składających się z wielu listew. Martenzyt jest fazą bardzo twardą i kruchą, powstaje w czasie hartowania stali.

39.POWSTANIE,CECHY MORFOLOGICZNE ORAZ WŁASNOSCI SORBITU I

SFEROIDYTU.

Perlit jest składnikiem strukturalnym stali i surówek podeutektycznych białych i surówek szarych perlitycznych.

Niekiedy perlitem kulkowym nazywa się strukturę złożoną ze sferoidalnych wydzieleń cementytu na tle ferrytu. Strukturę taką uzyskuje się w wyniku długotrwałego wyżarzania stali eutektoidalnych lub nadeutektoidalnych. Ostatnio częściej jest stosowana nazwa cementytu kulkowego lub sferoidytu.

Przy wysokim odpuszczaniu własności wytrzymałościowe wyraznie maleja,a plast.wzrastaja,wiaze się to z istotnymi zmianami strukturalnymi,które zachodza w tym zakresie temperatur.Powstaje bowiem struktura zlozona z ferrytu i b.drobnych,kulistych wydzielen cementytu zwanych sorbitem.

40.DOBÓR TEMP. I CZASU GRZANIA W OBRÓBCE CIEPLNEJ.

Prawidłowe dobranie parametrow obrobki cieplnej ma decydujący wpływ na jakość wyrobow i zalezy od składu chem.obrabianej stali i własności.Temp.grzania jest uwarunkowana położeniem pkt krytycznych,które dla stali weglowych można określić za pomoca układu równowagi Fe-Fe3C;w stalach stopowych należy uwzględnić przesuniecie punktow krytycznych wywolane dodatkami stopowymi.Przy obrobcecieplnej stali nowych najlepiej jest wyznaczyc polozenie pkt krytycznych metoda dylatometryczna lub droga analizy termicznej.

Czas grzania jest rownie b,waznym parametrem,gdyz zbyt krotki czas grzania może być nie wystarczający do zajscia przemiany,a zbyt dlugi-może doprowadzic do rozrostu ziarna,nadmiernej koagulacji faz,wzrostu utleniania i odweglanie

41.DZIALANIE ATMOSFERY PIECA NA STAL

W piecach bez atmosfer ochronnych na stal Dziaka nagrzaniedo wysokiej temp.powietrze w wyniku czego występują 2 niekorzystne zjawiska:utleniania i odwęglania stali.W atmosferze pieca ogrzewanego spalinami gazu mogą znajdowac się oprocz azotu gazy:CO2,CO,H2,H2O,węglowodory i związki siarki.Dzialanie atmosfery pieca na stal jest zagadnieniem dosc złozonym,gdyz zalezy od zawartości poszczególnych składnikow,ich rodzaju ,temp.,i składu stali.Najwiekszym problemem jest utlenianie i odwęglania.

Do piecow z atmosfera ochronna zaliczamy:piece próżniowe,piece elektryczne do których wdmuchiwany jest gaz.Atmosfera w tych piecach powinna być obojetna względem metalu,tania i bezpieczna.A piece opalane gazem sa najmniej efektywne,bo nie usuwaja całkowicie utleniania stali,stanowi marnotrawstwo paliwa i zanieczyszcza atmosfere.Srodkiem zapobiegającym utlenianie jest wegiel drzewny,grafit lub koks.

42.OŚRODKI CHŁODZACE STOSOWANE PRZY HART. I ICH ZDOLNOSC CHLODZENIA.

43.CO TO JEST HARTOWNOSC STALI I JAKIE SĄ JEJ KRYTERIA?

Hartowność jest miarą podatności stali do tworzenia w 100% struktury martenzytycznej

podczas hartowania. Stal, w której austenit szybko zamienia się na ferryt i węglik ma małą

hartowność. Natomiast jeśli w stali przemiana austenitu w ferryt i węglik przebiega bardzo

wolno - ma duzą hartowność.

Hartowność nie jest związana z twardością powstającego martenzytu, a jedynie zaleŜy od

krytycznej szybkości chłodzenia, koniecznej do uzyskania 100% martenzytu. Przy czym, jak

to przedstawiono wcześniej na rys. 7, sam martenzyt ma róŜną twardość, zaleŜną od

zawartości węgla w stali.

Hartowność jest zdolnością stali do tworzenia struktury martenzytycznej podczas chłodzenia

z temperatury austenityzacji. Za strefę zahartowaną przyjmuje się objetości zawierający co

najmniej 50% martenzytu. Twardość strefy półmartenzytycznej (zawierającej 50%

martenzytu), określa się mianem twardości krytycznej.

Hartowność stali zależy od:

- składu chemicznego - węgiel i wszystkie pierwiastki z wyjątkiem kobaltu, jeżeli są

rozpuszczone w austenicie, zwiększają hartowność stali (przesuwają linie wykresu

CTPc w prawo). Węgiel zwiększa hartowność a jednocześnie bardzo zwiększa

twardość martenzytu (rys.1). Mimo wzrostu hartowności wzrost zawartości węgla

obniża odporność stali na pękanie i utrudnia obróbkę plastyczną na zimno,

- jednorodności austenitu - im większa jednorodność austenitu tym hartowność stali

większa, ponieważ brak jest dodatkowych zarodków przyśpieszających rozkład

3

austenitu w zakresie przemiany perlitycznej. Niejednorodność austenitu może być

spowodowana obecnością wtrąceń niemetalicznych (tlenki, azotki itp.) i węglików lub

również brakiem wyrównania składu chemicznego w objętości ziaren austenitu,

- wielkości ziarna austenitu - im większe ziarno tym większa hartowność. Wynika to z

faktu zmniejszania się, ilości uprzywilejowanych miejsc zarodkowania cementytu,

którymi są m.in. granice ziaren. Struktura gruboziarnista -ma mniejszą sumaryczną

powierzchnię ziaren w stosunku do struktury drobnoziarnistej.

44.ZASADA OKRESLANIA HARTOWNOSCI STALI W PROBIE HARTOWANIA OD CZOŁA.

Najpowszechniej stosowaną metodą badania hartowności jest próba hartowania od czoła według

Jominy'ego. W próbce tej pręt o określonych wymiarach, po nagrzaniu do austenitu, jest od czoła

chłodzony strumieniem wody o odpowiedniej szybkości wypływu i ciśnienia, jak to pokazano na rys.

17. Po ochłodzeniu próbki zeszlifowuje się warstwę o grubości 0,4 mm z jej powierzchni bocznej,

mierzy twardość wzdłuŜ tworzącej i przedstawia graficznie w układzie współrzędnych: twardość -

odległość od czoła (rys. 18). Określone odległości od czoła, nanosi się na górną oś odciętych (na rys.

18 określone są szybkości chłodzenia dla temperatury 700°C).

Hartowność stali

Metoda hartowania od czoła (PN-79/H-04402) polega na zahartowaniu od czoła próbki

cylindrycznej o średnicy 25 mm i długości 100 mm z kołnierzem strumieniem wody wypływającej z

dyszy o średnicy 12,5 mm (Rys. 10). Po zahartowaniu zeszlifowuje się po 0,4-0,5 mm wzdłuŜ

przeciwległych tworzących próbki i dokonuje się pomiarów twardości na aparacie Rockwella w skali

C w następujących odległościach od czoła:

- 2 pomiary co 1,5 mm,

- 6 pomiarów co 2 mm,

- dalej co 5 mm.

Następnie sporządza się wykres prezentujący twardość stali w układzie twardość HRc- odległość

od czoła (Rys. 11). W wyniku jednokierunkowego odprowadzania ciepła szybkość chłodzenia jest

funkcją odległości od czoła, a więc tak struktura jak i twardość zmieniają się w sposób ciągły od

martenzytu na powierzchni chłodzonej do perlitu w głębi próbki. Znając twardość strefy

półmartenzytycznej dla badanego gatunku stali, moŜna znaleźć odległość od czoła, w której

występuje 50% martenzytu, czyli tzw. odległość krytyczną tk. Na podstawie wykresu ilustrującego

zaleŜność Dkl od lk i H (Rys. 12) moŜna określić idealną średnicę krytyczną lub średnicę krytyczną

dla dowolnego ośrodka chłodzącego.

45.WADY OBROBKI PLASTYCZNEJ.

-wysoki koszt narzedzi ,

droga technologia

skomplikowane maszyny

labolatoria badawcze

46.WPŁYW ODPUSZCZANIA NA WŁASNOSCI STALI.

Martenzyt jest bardzo twardy, ale i bardzo kruchy, tym bardziej, im więcej zawiera węgla.

Twardość i ciągliwość są przeciwstawne sobie, im większa twardość, tym mniejsza

ciągliwość. W przypadku odpuszczania martenzytu

w większym stopniu rośnie ciągliwość i udarność niŜ maleje twardość i wytrzymałość.

Martenzyt odpuszczony ma stosunkowo duŜą wytrzymałość i dobrą udarność, jeŜeli jest

odpowiednio obrobiony cieplnie (odpuszczony). Następuje to dzięki rozdrobnieniu twardych

wydzieleń węglikowych wewnątrz ciągliwej ferrytycznej osnowy. Wydzielenia węglikowe

utrudniają ruch dyslokacji, a tym samym poślizg i umacniają stop. Z odpuszczaniem wiąŜe się

zjawisko kruchości odpuszczania. Związane jest ono z temperaturą odpuszczania i szybkością

chłodzenia w zakresie: temperatura odpuszczania - temperatura otoczenia (rys. 15).

47.RODZAJE KRUCHOSCI ODPUSZCZANIA I SPOSOBY JEJ ZAPOBIEGANIA.

Martenzyt jest bardzo twardy, ale i bardzo kruchy, tym bardziej, im więcej zawiera węgla.

Twardość i ciągliwość są przeciwstawne sobie, im większa twardość, tym mniejsza

ciągliwość. W przypadku odpuszczania martenzytu

w większym stopniu rośnie ciągliwość i udarność niŜ maleje twardość i wytrzymałość.

Martenzyt odpuszczony ma stosunkowo duŜą wytrzymałość i dobrą udarność, jeŜeli jest

odpowiednio obrobiony cieplnie (odpuszczony). Następuje to dzięki rozdrobnieniu twardych

wydzieleń węglikowych wewnątrz ciągliwej ferrytycznej osnowy. Wydzielenia węglikowe

utrudniają ruch dyslokacji, a tym samym poślizg i umacniają stop. Z odpuszczaniem wiąŜe się

zjawisko kruchości odpuszczania. Związane jest ono z temperaturą odpuszczania i szybkością

chłodzenia w zakresie: temperatura odpuszczania - temperatura otoczenia

RozróŜnia się dwa rodzaje kruchości odpuszczania.

1. Kruchość odpuszczania pierwszego rodzaju powstaje podczas odpuszczania przy ok.

300°C we wszystkich stalach, niezaleŜnie od ich składu chemicznego i szybkości

chłodzenia przy odpuszczaniu. Prawdopodobnie przyczyną tej kruchości jest

nierównomierność w procesie rozkładu martenzytu odpuszczonego, który

najintensywniej przebiega na granicach ziaren w temperaturach 250 ÷ 350°C. Z tego

powodu warstwy przy granicach ziaren mają mniejszą wytrzymałość, stają się miejscem

koncentracji napręŜeń, co prowadzi do kruchego pękania.

2. Kruchość odpuszczania drugiego rodzaju ujawnia się przy powolnym chłodzeniu z temperatury

odpuszczania 500 ÷ 600°C stali stopowych zawierających nikiel, chrom i mangan.

Prawdopodobnie wiąŜe się ona

z bardziej intensywnym procesem tworzenia się węglików manganu

i chromu przy granicach niŜ w samych ziarnach. ZuboŜenie warstw przygranicznych w

pierwiastki węglikotwórcze (tj. Mn i Cr) wywołuje dyfuzję fosforu do tych stref, który

wykazuje dąŜność do dyfuzyjnego przemieszczenia atomów do obszarów uboŜszych w wyŜej

wymienione pierwiastki (zjawisko dyfuzji wstępującej). Przy temperaturach 500 ÷ 600°C

ruchliwość dyfuzyjna atomów fosforu jest dostatecznie duŜa. Wydzielenia fosforu osłabiają

połączenie ziaren. Wygrzanie ponowne w temperaturze nieco powyŜej 600°C i szybkie

chłodzenie w wodzie usuwa kruchość, gdyŜ nie zachodzi segregacja fosforu. Kruchości

odpuszczania drugiego rodzaju moŜna uniknąć równieŜ przez dodanie do stali 0,5% molibdenu.

Wyszukiwarka

Podobne podstrony:

ZESTAW C, Studia, ZiIP, SEMESTR II, Materiały metalowe, Zestaw C

zestaw C 15-29, Studia, ZiIP, SEMESTR II, Materiały metalowe, Zestaw C

Zestaw C (od gr2), Studia, ZiIP, SEMESTR II, Materiały metalowe, Zestaw C

Zestaw 3, Studia, ZiIP, SEMESTR II, Materiały metalowe, Zestawy

MINI Zestaw B, Studia, ZiIP, SEMESTR II, Materiały metalowe, Zestawy

MINI Zestaw A, Studia, ZiIP, SEMESTR II, Materiały metalowe, Zestawy

Zestaw B odp mini, Studia, ZiIP, SEMESTR II, Materiały metalowe, Zestaw B

ZESTAWY PYTAŃ Z PNOM, Studia, ZiIP, SEMESTR II, Materiały metalowe, kartkówka 1

Stale Konstrukcujne, Studia, ZiIP, SEMESTR II, Materiały metalowe

materiały metalowe zestaw 4, Studia, ZiIP, SEMESTR II, Materiały metalowe, kartkówka 1

Obróbka cieplna mini, Studia, ZiIP, SEMESTR II, Materiały metalowe

Pytania na kartkówke 12.04.08, Studia, ZiIP, SEMESTR II, Materiały metalowe

Stale węglowe, Studia, ZiIP, SEMESTR II, Materiały metalowe

odkształcenie pla i rekrystalizacja, Studia, ZiIP, SEMESTR II, Materiały metalowe

materiały metalowe zestaw 4 mini, Studia, ZiIP, SEMESTR II, Materiały metalowe, kartkówka 1

materiały, Studia, ZiIP, SEMESTR II, Materiały metalowe

więcej podobnych podstron