Katalogi nakładów rzeczowych

Katalogi nakładów rzeczowych - katalogi opracowane i wydane przez właściwych ministrów ( na podstawie odrębnych przepisów ), obejmujące m.in.: katalogi norm kosztorysowych oraz zestawienia cen jednostkowych w zakresie szeroko rozumianego budownictwa ze szczególnym uwzględnieniem analizy robót budowlanych.

Katalogi Nakładów Rzeczowych zawierają nakłady robocizny, materiałów i sprzętu, niezbędne do poniesienia przy wykonaniu jednostki produkcji w przeciętnych warunkach.

Każdy katalog ma swoją nazwę i numer.

Przykładowo,

KNR 2-02 - Konstrukcje budowlane

KNR 13-01 - Roboty budowlane budowli górniczych węgla kamiennego

Na rynku znajduje się sto kilkadziesiąt Katalogów Nakładów Rzeczowych.

KNR-y o numerach początkowych 2, 4, 5 i 7, to katalogi powszechnie stosowane. Pozostałe katalogi (o numerach początkowych 11, 13, 15, 19, 21 i 23), to katalogi branżowe, obejmujące roboty specjalistyczne (np w kopalniach węgla kamiennego czy elektrociepłowniach).

Każdy KNR rozpoczyna się od części ogólnej oraz założeń ogólnych, dotyczących wszystkich robót ujętych w KNR. Roboty w poszczególnych KNR-ach pogrupowane są w rozdziały.

Każdy rozdział zawiera:

I założenia szczegółowe:

• zakres stosowania (rodzaj robót i elementów budowlanych ujętych w rozdziale)

• założenia kalkulacyjne (tj ustalenia, dotyczące sposobu opracowania norm i zasad ich różnicowania)

• warunki techniczne (tj. podstawowe wymagania technologiczne i jakościowe oraz warunki wykonania, z powołaniem się na odpowiednie normy jakościowe)

• zasady przedmiarowania (określające sposób pomiaru i obliczenia ilości robót oraz sposób korygowania norm dla robót, wykonywanych w odmiennych, niż to przyjęto, warunkach)

II stablicowany zestaw norm nakładów dla każdej roboty w rozdziale

Roboty, dla których opracowane zostały stablicowane zestawy norm kosztorysowych są zwykle prostymi, bądź złożonymi procesami roboczymi, składającymi się z szeregu operacji prostych czynności. Zestaw składowych operacji i czynności podaje wyszczególnienie robót umieszczone nad tablicą. Normy zawarte w tablicy są normami dla czynności złożonych, a więc tzw. normami scalonymi, gdyż powstały ze scalenia norm operacji i czynności składowych.

Normy kosztorysowe (zwane również normami jednostkowymi) określają ilości nakładów rzeczowych niezbędne do wykonania jednostki roboty. Jednostka roboty jest zapisana w lewym górnym rogu tablicy. Jest zgodna z przyjętymi zasadami przedmiarowania, nie zawsze jest oczywista (np. dla ścianek działowych m2, a nie m3). Ponadto normy zawarte w tablicy odnoszą się czasem do jednej jednostki, a czasem do jej dziesiętnej krotności.

W prawym górnym rogu tablicy podany jest numer tablicy. Jest on zawsze czterocyfrowy. Dwie pierwsze cyfry, to numer rozdziału, w którym się zawiera.

Każda tablica, zawierająca normy nakładów, dzieli się na trzy poziome obszary. Górny zawiera informacje dotyczące robocizny, środkowy - materiałów, dolny — sprzętu.

Tablica ma kilka kolumn.

Pierwsze kolumny, literowe (a - e) zawierają informacje, dotyczące nakładów.

Dla nakładów robocizny liczby porządkowe mieszczą się w przedziale (1-19),

dla materiałów (20-69), dla sprzętu (70-99).

Kolumna a podaje liczbę porządkową nakładu.

Kolumna b podaje symbole elektronicznej techniki obliczeniowej.

Kolumna c podaje przypisaną danemu symbolowi nazwę nakładu.

Kolumna d, to 3-cyfrowy symbol identyfikacyjny jednostki nakładu.

Zaś kolumna e, to odpowiadająca mu jednostka nakładu.

Kalkulację kosztorysową prowadzi się dla robót precyzyjnie zdefiniowanych. Nagłówki kolumn podają opis poszczególnych robót, pozwalając na znalezienie szukanej roboty. Każda kalkulowana robota jest identyfikowana miejscem zestawu norm dla tej roboty, tj. numerem katalogu, numerem tabeli i numerem kolumny.

Przykład:

izolacja przeciwwilgociowa z papy, pionowa, na lepiku na gorąco, pierwsza warstwa, to KNR 2-02, tab. 0604, kol. 08

Do czego potrzebne są KNR?

1. Aktualizują bazę normatywną stanowiącą podstawę sporządzania kosztorysów robót budowlanych.

2. Zapewniają szybki dostęp do potrzebnych informacji.

3. Znacznie ułatwiają pracę budowlaną.

4. W dużym stopniu pomagają w organizacji pracy.

KERAMZYT

Podstawowe informacje.

Czym jest keramzyt?

W formie użytkowej jest to granulowane kruszywo o strukturze porowatej, owalnym kształcie i różnym stopniu uziarnienia wynikającym z rodzaju frakcji.

Podstawowe informacje c.d.

Od kiedy jest stosowany?

Od początku XX wieku wytwarzany jest na skalę przemysłową. Produkcję rozpowszechnili Amerykanie. Bardzo szybko rozpowszechnił się na zachodnich i skandynawskich rynkach budowlanych. W Polsce produkcję rozpoczęto w latach 70.

Produkcja.

Surowcem do produkcji jest oczyszczona glina.

Kolejne etapy produkcji to: leżakowanie, rozdrabnianie, wypalanie, sortowanie.

Nie powstają odpady.

W Polsce wykorzystywane są rodzime złoża glin ilastych na Pomorzu Gdańskim i Mazowszu.

Glina podawana do pieca

Frakcje.

- frakcja 0-2 mm (ciężar objętościowy - 425-575 kg/m3)

- frakcja 2-4 mm (ciężar objętościowy - 332-449 kg/m3)

- frakcja 4-8 mm (ciężar objętościowy - 280-380 kg/m3)

- frakcja 4-10 mm (ciężar objętościowy - 270-370 kg/m3)

- frakcja 8-20 mm - (ciężar objętościowy - 230-310 kg/m3)

- frakcja 10-20 mm - (ciężar objętościowy - 230-310 kg/m3)

Do czego stosowane są poszczególne frakcje?

0-2mm produkcja zapraw ciepłochłonnych

2-4, 4-8, 4-10mm produkcja pustaków, elementów drobno i wielkowymiarowych

10-20mm wykorzystywany w geotechnice, ogrodnictwie, izolacjach

Do czego stosowane są poszczególne frakcje?

0-2mm produkcja zapraw ciepłochłonnych

2-4, 4-8, 4-10mm produkcja pustaków, elementów drobno i wielkowymiarowych

10-20mm wykorzystywany w geotechnice, ogrodnictwie, izolacjach

Właściwości.

niski współczynnik przewodności cieplnej

doskonały kumulator ciepła

paroprzepuszczalność

odporny na czynniki chemiczne, atmosferyczne, grzyby, owady i gryzonie

bezwonny, mrozoodporny,posiada małą nasiąkliwość

lżejszy od kruszyw naturalnych

niepalny

doskonałe właściwości dźwiękochłonne

Zastosowanie.

budownictwo

drogownictwo

rolnictwo

ogrodnictwo

kwiaciarstwo

hydroponika

geotechnika

radiestezja

drenaż

Zastosowanie w budownictwie.

Stosowane są wszystkie frakcje.

Gatunki keramzytu o najdrobniejszej granulacji są składnikami:

zapraw cienkowarstwowych

tynków ciepłochronnych

Zastosowanie w budownictwie.

Stosowane są wszystkie frakcje.

Gatunki keramzytu o najdrobniejszej granulacji są składnikami:

zapraw cienkowarstwowych

tynków ciepłochronnych

Zastosowanie w budownictwie c.d.

Granulaty keramzytu są składnikami lekkich betonów oraz wytwarzanych z nich produktów. Należą do nich:

murowe elementy konstrukcyjne ścian

- cegły, bloczki, pustaki, prefabrykowane ściany

zachowują w sobie wszystkie właściwości keramzytu

odporność na czynniki atmosferyczne

znakomite przenoszenie obciążeń konstrukcyjnych

Zastosowanie w budownictwie c.d.

Granulaty keramzytu są składnikami lekkich betonów oraz wytwarzanych z nich produktów. Należą do nich:

elementy stropowe gęstożebrowe

- stropowe pustaki keramzytobetonowe

elementy wieńcowe i nadproża

- monolityczne belki prefabrykowane i kształtki U, pustaki wieńcowe

systemy kominowo-wentylacyjne

odpowiednio ukształtowane pustaki: jedno- bądź wielokanałowe

Zastosowanie w budownictwie c.d.

W formie zasypowej granulat keramzytu wykorzystywany jest do:

rozwiązań izolacji i drenażu podłoża

na gruntach spoistych ułatwia odprowadzanie wód opadowych z dużej powierzchni

na gruntach o zmiennym poziomie wód gruntowych do wykonywania drenażu

odciążenia gruntów słabonośnych

- na gruntach niejednorodnych i o małej nośności nadaje podłożu wymaganą stateczność

Zastosowanie w budownictwie c.d.

W formie zasypowej granulat keramzytu wykorzystywany jest do:

stabilizacji gruntów pod zabudowę na terenach pochyłych

wypełniania nierówności i ubytków

tynki i zaprawy budowlane

mają one głównie własności ciepłochronne

ich atutem jest duża odporność na warunki atmosferyczne

Zastosowanie w budownictwie c.d.

W formie zasypowej granulat keramzytu wykorzystywany jest do:

izolacji sieci instalacji podziemnych doprowadzanych do budynku

zabezpieczenie instalacji, rurociągów podziemnych i przyłączy oraz urządzeń przydomowych

izolacja jest szybka i łatwa do przeprowadzenia

ociepleń posadzek na gruncie

Ocieplanie keramzytem.

Zastosowanie w budownictwie c.d.

W formie zasypowej granulat keramzytu wykorzystywany jest do:

ociepleń ścian szczelinowych i piwnicznych

ocieplania stropów

systemów termoizolacji dachów

stropodachy niewentylowane

stropodachy wentylowane

dachy odwrócone

systemów hydroizolacyjnych dachów zielonych jako element drenujący

Keramzyt na stropie.

Powyższe spektrum zastosowań dowodzi, że ten materiał możne być obecny niemal we wszystkich podstawowych elementach konstrukcji budynku.

Zalety:

znakomite parametry cieplne, akustyczne, przeciwpożarowe, higroskopijne i wytrzymałościowe.

jest materiałem bezwonnym, niepalnym, mrozoodpornym o małej nasiąkliwości

zapewnia utrzymanie zdrowego mikroklimatu w pomieszczeniach.

surowiec łatwy w transporcie, nie nastręczający kłopotów przy składowaniu, prosty, a zarazem wszechstronny w użyciu, przy produkcji nie powstają odpady

Wady:

kruchość

cena

Konstrukcje Stalowe

Technologię szybkiej budowy hal stalowych opracowano w latach 60 w USA. Uniwersalne zastosowanie oraz niskie koszty inwestycji spowodowały, że obecnie w Ameryce konstrukcje stalowe są najpopularniejszą technologią budowy takich obiektów.

Całkowity koszt gotowego pod klucz budynku jest od 50% do 70% niższy, niż przeciętnej hali stalowej, a czas wznoszenia nie przekracza 7 dni - niezależnie od jej rozmiarów.

Szerokości od 6,6 do 33,0 metrów. Najbardziej ekonomiczne konstrukcje.

Szerokości od 5,3 do 10,0 metrów. Najmniejszy z budynków i najbardziej tradycyjny w wyglądzie. Ma proste boczne ściany i dwuspadowy dach. Sprawdza się jako niewielki garaż, warsztat, magazyn czy sklep.

Konstrukcje stalowe można wykorzystać również jako przykrycie dachowe dla dowolnego typu obiektów budowlanych co może, stanowić bardziej ekonomiczną alternatywę dla tradycyjnych konstrukcji dachów. Samonośne konstrukcje dachów typu R, oraz typu T pozwalają na dowolną zabudowę wnętrza budynku, nie ograniczając projektantów żadnymi elementami konstrukcji

Zastosowanie konstrukcyjne - przykłady:

Garaże

Handel

Hobby

Lotnictwo

Produkcja

Przemysł

Rolnictwo

Składy materiałowe

Obiekty sportowe

Terminale towarowe

Wojsko

Dachy stalowe

Zastosowanie :

prefabrykowane budownictwo - domy

Dla realizacji potrzeb mieszkaniowych i wypoczynkowych, gdy bardzo duży metraż nie jest konieczny, doskonale nadają się zaadaptowane prefabrykowane hale. Mogą one spełniać role zarówno wolnostojących domków rekreacyjnych jak i przekryć dachowych dla już wybudowanych domów mieszkalnych. A wszystko to we własnym unikalnym stylu.

prefabrykowane budownictwo biurowo - magazynowe

Hale stalowe sprawdzają się w budownictwie pomieszczeń biurowych oraz biurowo-magazynowych, same konstrukcje stalowe dzięki swojej rozpiętości do 33 metrów, oraz dowolnej długości zapewniają 100% powierzchni biurowej, która może być dowolnie zaadoptowana do wymogów firmy, hala może być w każdej chwili rozbudowana i może rosnąć wraz z rozrostem firmy w zależności od potrzeb

Wady i zalety konstrukcji stalowych

Zalety:

1. Szybkość i powtarzalność prac - mogą być one wykonywane w hali bez względu na warunki atmosferyczne czy też porę roku, co wiąże się z utrzymaniem większej rytmiki produkcji.

2. Możliwość zapewnienia wysokiej jakości wytwarzania.

3. Mniejsza ilość odpadów, a co za tym idzie mniejsza szkodliwość dla środowiska.

4. Wysoka podatność na recykling (64% materiałów )-możliwość oszczędności zarówno materiałów jak i energii potrzebnej do wytwarzania produktu z materiałów pierwotnych.

5. Niskie koszty oraz krótszy czas budowy stalowego szkieletu .

Wady:

1. Znaczna podatność cienkich profili stalowych na korozję.

2. Niewielka ilość firm specjalizujących się w budowie domów mieszkalnych ze stali.

3. Konieczność starannego rozwiązywania detali.

4. Zdecydowanie większy problem zachowywania energii niż w konstrukcjach tradycyjnych.

(ogrzewnictwo i wentylacja)

5. Mentalność społeczeństwa - niechęć do rewolucyjnych zmian (budowle mieszkalne).

KSZTAŁTKI STYROPIANOWE

STYROPIAN- to tworzywo piankowe otrzymywane z polistyrenu. Powstaje poprzez ciśnieniowe i termiczne oddziaływania na granulki polistyrenu do spieniania. Pod wpływem temperatury granulki pęcznieją i sklejają się ze sobą tworząc strukturę komórkową.

Wyróżnimy postacie styropianu:

Granulat lub bloki

Płyty

Łubki

Inne kształtki

Styropian samogasnący twardy:

wykorzystywany do produkcji kształtek styropianowych

praktycznie nienasiąkliwy

odporny na działanie wilgoci

słabo przepuszczający parę wodną

odporny zarówno na niskie jak i wysokie temperatury, działanie czynników biologicznych i część substancji chemicznych

Kształtki styropianowe ze styropianu samogasnącego

Produkowane są jako:

Elementy wieńców stropowych

Elementy dachowe

Elementy nadprożowe

Elementy ścienne

Gdzie kształtki styropianowe znajdują swoje zastosowanie?

budownictwo mieszkaniowe

obiekty gospodarcze

obiekty przemysłowe

obiekty użyteczności publicznej

nadbudowy

garaże

baseny

Do Polski technologia ta dotarła dopiero na początku lat 90. Początkowo kształtki wykorzystywano jedynie do budowy ścian. Teraz coraz częściej tę nową technologię stosuje się kompleksowo w budowie całego domu, także do stropów i dachu.

Budowa domu ze styropianu jest prawie tak prosta jak zabawa klockami. Najpierw zestawiamy ze sobą kształtki styropianowe. Wkładamy w nie zbrojenie, a następnie kształtki wypełniamy betonem. Styropian zastępuje deskowanie, a jednocześnie jest izolacją termiczną ściany.

Zalety styropianu:

Trwały

Samogasnący

Bezpieczny i łatwy w obróbce

Nietoksyczny

Nienasiąkliwy

Stabilny wymiarowo

Wady styropianu:

Mała odporność na działanie związków chemicznych

Mała odporność na ogień

Mała odporność polistyrenu na działanie promieni UV i temperatury

Znikoma przepuszczalność

2.Beton komórkowy - jest wyrobem budowlanym uzyskiwanym z mieszaniny surowców wiążących (cementu, wapna, gipsu) oraz mikrokruszyw (piasku, popiołów lotnych lub ich mieszaniny) odpowiednio spulchnionych gazem (powietrzem, wodorem, tlenem)

3. Podział. Mianem betonu komórkowego określa się na ogół pianobeton i gazobeton. Obecnie w budownictwie najczęściej stosuje się wyroby z betonu komórkowego poddawanego autoklawizacji .

Pianobeton- beton, w którym składniki podstawowe dodatkowo zostają wymieszane ze specjalnie preparowaną pianą.

Gazobeton- do podstawowych składników dodaje się środek chemiczny, który po pewnym czasie od wymieszania powoduje wydzielanie pęcherzyków gazu. Najczęściej używa się domieszki proszku aluminiowego, jako środka porotwórczego, który wchodząc w reakcję z wodorotlenkiem wapniowym (z hydratacji wapna lub hydrolizy cementu) powoduje wydzielanie wodoru.

Pytanie na koniec:

autoklawizacji -czyli działaniu wysokoprężnie nasyconej pary wodnej i podwyższonej temperatury celem utwardzenia betonu.

4. Wyroby

Wyroby z betonu komórkowego :

-bloczki (tradycyjne, uzupełniające, wyrównawcze, pomocnicze, wentylacyjne)

- półbloczki

- płyty (dachowe, stropowe)

- elementy nadprożowe

- elementy szalunkowe

-dyle

-Kształtki U

-Multielementy

Wchodzi katalog.

5. Zastosowanie:

-wznoszenie wszelkiego rodzaju budynków i ścian np. piwniczne, zewnętrzne i wewnętrzne nośne, wewnętrzne działowe, ogniowe i kompleksowe przegrody ścienne

-beton komórkowy w postaci zmodyfikowanej jest stosowany do wytwarzania ekranów akustycznych w formie płyt charakteryzujących się pochłanianiem i odbijaniem dźwięków.

6. Budowa

Pierwsza warstwa bloczków- Najistotniejsze jest prawidłowe położenie i wypoziomowanie pierwszej warstwy bloczków. Górna krawędź fundamentów jest zazwyczaj nierówna, stąd pierwszą warstwę bloczków układamy na zwykłej zaprawie cementowej jako warstwie wyrównawczej. W tym miejscu należy również pamiętać o izolacji poziomej w postaci folii oraz o nałożeniu następnej warstwy zaprawy pełniącej rolę ochronną dla folii.

Kolejne warstwy

Każdą kolejną warstwę bloczków szlifujemy za pomocą pacy do szlifowania. Powstały przy tym pył należy bezwzględnie zamieść, gdyż może pogorszyć przyczepność zaprawy.

Spoina

Do nakładania zapraw służy kielnia, przy użyciu której uzyskuje się spoiny o grubości 1¸3 cm. Spoiny pionowe w kondygnacjach nadziemnych, pozostają niewypełnione. Natomiast w ścianach piwnicznych, z uwagi na działające parcie gruntu, spoiny pionowe wypełnia się zaprawą.

Z bloczków i płytek z betonu komórkowego można wznosić wszelkie ściany naziemnej części budynków do wysokości 3 kondygnacji

7. obrazek

8.Transport i składowanie- Składowanie i transport betonu komórkowego, zarówno u producenta jak i u odbiorcy, wymaga zachowania wysokiej kultury technicznej

Transport :

Najkorzystniej jest, jeśli wyroby układane są u wytwórcy na paletach, foliowanych, i na paletach są transportowane do odbiorcy, w dodatku środkami lokomocji wyposażonymi w urządzenie wyładowcze całych palet.

Składowanie:

Z betonem komórkowym należy obchodzić ze starannością zabezpieczając go zarówno przed uszkodzeniami jak i zawilgoceniem. Szczególnie wrażliwe na złe warunki transportu i składowania są elementy profilowane oraz najlżejsze odmiany.

Nie wskazane jest składowanie więcej niż 2-3 palet w stosie.

9.obrazek

10. Właściwości fizyczno-mechaniczne

Gęstość objętościowa - wyrażająca stosunek masy betonu komórkowego do objętości, jaką zajmuje łącznie z porami - jest niezmiernie istotną cechą betonu komórkowego, gdyż od niej zależą pozostałe parametry. Podwyższaniu gęstości objętościowej towarzyszy zwykle wzrost wytrzymałości. Natomiast im gęstość objętościowa mniejsza, tym izolacyjność cieplna jest większa (materiał jest cieplejszy). W prosty sposób można to wytłumaczyć następująco: im mniejsza masa, ciężar) betonu, tym więcej znajduje się w nim porów i tym mniej szkieletu betonowego.

Wytrzymałość na ściskanie-jak wcześniej wspomniano wytrzymałość zależy od gęstości objętościowej, nie bez znaczenia jest tez stopień zawilgocenia. W zależności od potrzeby wytrzymałości na ściskanie produkuje się betony różnych marek lub klas wytrzymałości.

Termoizolacyjność- najkorzystniejsza izolacyjność cieplna spośród materiałów konstrukcyjnych stosowanych do wznoszenia Ścian zewnętrznych. Zależy od gęstości objętościowej, porowatości i wilgotności.

Mrozoodporność- Beton komórkowy, niezawilgocony nadmiernie jest materiałem odpornym na działanie mrozu i nie ulega destrukcji pod wpływem działania cyklicznych zamrażań.

Akumulacja ciepła i dyfuzja pary wodnej- beton komórkowy bardzo powoli oddaje zakumulowane w sobie ciepło .Panują w nim optymalne warunki cieplno wilgotnościowe; nie jest ani za sucho ani za wilgotno. Taki mikroklimat jest wynikiem paro przepuszczalności betonu komórkowego; pochłania on bowiem nadmiar pary znajdującej się w powietrzu pomieszczenia a oddaje ją gdy w pomieszczeniach jest sucho. Dlatego właśnie mówi się, że ściany z betonu komórkowego oddychają.

Ognioodporność- Beton komórkowy jest materiałem niepalnym, zabezpiecza też budynek przed rozprzestrzenianiem się ognia. W wyniku działań ognia beton komórkowy, podobnie jak beton zwykły, ulega tylko powierzchownym spękaniom. Odporność ogniowa betonu komórkowego przewyższa inne materiały budowlane. Ściana grubości 24 cm z betonu komórkowego wytrzymuje czterogodzinną próbę ogniową. Dla porównania wymagana odporność ogniowa ścian zewnętrznych w budynkach jednorodzinnych wynosi 0,25 godziny, a budynkach szeregowych i bliźniaczych 1 godzinę.

Promieniotwórczość naturalna- beton komórkowy ma niskie stężenie naturalnych pierwiastków promieniotwórczych - na poziomie 15 - 65 % wartości dopuszczalnych. W betonie komórkowym produkowanym na bazie piasku promieniowanie jest najniższe spośród wszystkich materiałów budowlanych. Jest ono około 5-krotnie niższe niż dla cegły ceramicznej czerwonej uznawanej powszechnie za "najzdrowszy materiał budowlany".

Odporność mikrobiologiczna- beton komórkowy mimo swej porowatości wykazuje całkowitą odporność na działanie pleśni, bakterii, grzybów i pod tym względem nie zagraża ludzkiemu zdrowiu.

Odporność na wstrząsy sejsmiczne- Ocena ta potwierdziła się w czasie trzęsienia ziemi w Turcji w sierpniu 1999 r. [8]. Obserwacja budynków wykazała, że najlepiej zachowały się wówczas domy mieszkalne niskie z bloczków z betonu komórkowego - nie uległy one trwałym zmianom i nie zagrażały bezpieczeństwu mieszkańców.

Izolacyjność akustyczna -beton komórkowy ma Zdolność do tłumienia dźwięków powietrznych. Najlepszą izolacyjność posiadają cięższe odmiany betonu komórkowego. Ściany wykonane z betonu komórkowego mają większą zdolność tłumienia dźwięków w porównaniu do innych materiałów budowlanych o tej samej gęstości. Ściany z betonu komórkowego zapewniają wysoki poziom ochrony przed hałasem.

Trwałość- Beton komórkowy nie starzeje się, jest odporny na korozję chemiczną i biologiczną. Jest odporny na działanie pleśni, bakterii oraz kwaśnego deszczu w regionach przemysłowych. Skład betonu komórkowego eliminuje powstawanie wykwitów i wysoleń, grzybów oraz szkodliwych dla zdrowia mikroorganizmów. Zachowuje swoje właściwości przez cały okres użytkowania budynku.

Wysoka efektywność ekonomiczna-Beton komórkowy jest dużo lżejszy od cegły i betonu kruszywowego, a przy wznoszeniu ścian jednowarstwowych z zasady nie ma potrzeby stosowania materiałów izolacyjnych, co powoduje, że jest on niezmiernie efektywny kosztowo

Łatwość obróbki - Bloczki i płytki można, przy użyciu najprostszych narzędzi, dowolnie obrabiać, przycinać, wykonywać w nich różnej wielkości otwory pod instalacje elektryczne i wodno-kanalizacyjne.

DOKŁADNOŚĆ WYMIARU -Technologia produkcji betonu komórkowego zapewnia uzyskanie najwyższej dokładności wymiarów

11.obrazek- struktura komórkowa. Wchodzi „cegła”

12.zalety i wady.

Zalety:

dobra izolacyjność termiczna

łatwość obróbki

niewielka masa

przystępna cena

dobre właściwości ciepłochronne

duża wytrzymałość na ściskanie

odporne na działanie ognia i mrozu

wady :

znaczna nasiąkliwość i łatwość wchłaniania wilgoci

kruchość

wymaga „wysokiej kultury technicznej” podczas przechowywania oraz transportu

autoklawizacji -czyli działaniu wysokoprężnie nasyconej pary wodnej i podwyższonej temperatury celem utwardzenia betonu.

Slajd 1

Technologie prefabrykowane

To najszybszy sposób na budowę domu. Montowanie na budowie z elementów przygotowanych w fabryce pozwala oszczędzić nie tylko czas, ale i osiągnąć wysoką jakość.

Drewniane domy z prefabrykatów nie zdobyły jeszcze w Polsce zaufania. Nic dziwnego: technologia to u nas młoda, a słowo "prefabrykacja" wciąż źle się kojarzy. Przypomina przede wszystkim bloki z wielkiej płyty, podczas gdy u nas wciąż za najsolidniejsze uchodzą domy murowane w tradycyjny sposób - cegła po cegle.

Bądźmy szczerzy. Poglądy te są przestarzałe i nie na czasie. Dom prefabrykowany można nie tylko wznieść w ekspresowym tempie (zmontowanie elementów do stanu surowego zamkniętego zajmuje 2-3 dni), ale też znacznie łatwiej zapewnić mu wysoką jakość. Elementy domu przygotowane w suchej i ciepłej hali fabrycznej, niezależnie od pogody, są lepsze niż zmontowane na placu budowy. Zwłaszcza gdy dom ma zostać wybudowany w technologii lekkiego szkieletu drewnianego, która wymaga od wykonawców szczególnie dużej precyzji

Planując wybudowanie własnego domu jednorodzinnego należy zastanowić się, czego oczekujemy od tej inwestycji i zgodnie z naszymi wymaganiami wybrać odpowiednią technologię, w której będziemy ją realizować. Obecnie nadal najbardziej popularną technologią jest wznoszenie budynku metodą tradycyjną (murowaną), jednak w niniejszym opracowaniu zostanie przedstawiona technologia wznoszenia konstrukcji z elementów prefabrykowanych, czyli z tzw. prefabrykatów.

Slajd 2

Prefabrykat - półprodukt, typowy element budowlany służący do montażu na placu budowy np. płyta stropowa.

Prefabrykatem jest każdy element budowlany lub konstrukcyjny, którego parametry użytkowania są zbliżone do pożądanych lub wymagają niewielkiej obróbki (np. mechanicznej).

Prefabrykacja opiera się na wykorzystaniu elementów wykonywanych poza placem budowy, czyli na fabrycznym wytworzeniu elementów konstrukcyjno-budowlanych, i późniejszym łączeniu ich w konstrukcyjną całość w trakcie montażu obiektu już na placu budowy.

Obecnie na polskim rynku możemy spotkać coraz więcej firm oferujących usługi budowlane przy wykorzystaniu elementów prefabrykowanych dla budownictwa mieszkaniowego: jednorodzinnego, wielorodzinnego, wielkoblokowego jak również przemysłowego i drogowego oraz elementów małej architektury. Prefabrykacja często jest uznawana za uprzemysłowienie budownictwa, co wiąże się z przyspieszeniem realizacji inwestycji poprzez przeniesienie poszczególnych etapów z placu budowy do specjalnych wytwórni.

Fundamenty

Prefabrykowane domy stawia się na gotowym fundamencie - najczęściej na płycie fundamentowej. Powinien być on wykonany z dużą dokładnością, tak aby powierzchnia płyty była równa i płaska, a ewentualne odchylenie od poziomu nie przekroczyło 2 mm na całej długości ściany zewnętrznej budynku. Dlatego też, choć fundament może wykonać ekipa wynajęta przez inwestora, to lepiej zlecić jego przygotowanie firmie, w której został zamówiony dom (nawet gdy nie jest to wliczone w cenę). W ten sposób najłatwiej zapobiec sytuacji, w której niedokładności w wykonaniu fundamentu utrudniają montaż prefabrykatów. Niektóre firmy nie godzą się zresztą na to, by fundament wykonywał ktoś inny. Kiedy robią to same, mają gwarancję, że będzie należytej jakości.

Slajd 3,4,5

ELEMENTY

Ściany zewnętrzne

Układ warstw ścian zewnętrznych w technologii prefabrykowanego lekkiego szkieletu drewnianego zapewnia trwałość, "oddychanie", a także energooszczędność budynku. Każda warstwa ściany pełni przypisaną jej funkcję. Pominięcie którejkolwiek z nich może pozbawić ścianę wymienionych właściwości. A oto typowy układ warstw ściany zewnętrznej (zaczynając od wewnątrz):

płyty gipsowo-kartonowe lub gipsowo-włóknowe; są wewnętrzną warstwą wykończeniową;

paroizolacja; ogranicza przepływ wilgoci do wnętrza ściany, a tym samym chroni izolację i konstrukcję budynku przed zawilgoceniem;

izolacja cieplna; warstwa wełny mineralnej bądź też coraz popularniejszej izolacji z włókien celulozowych; minimalna grubość tej warstwy wynosi 140 mm;

poszycie zewnętrzne; usztywnia konstrukcję szkieletu ścian; stanowi również izolację akustyczną ściany zewnętrznej, a także podkład pod materiały elewacyjne; wykonuje się je zazwyczaj z drewnopochodnych płyt o wysokiej odporności na wilgoć (OSB/3 lub wiórowych V-100);

wiatroizolacja; chroni płyty poszycia (i dom) przed wodą i wilgocią z zewnątrz; zapewnia też odprowadzanie pary wodnej nagromadzonej wewnątrz ściany na zewnątrz budynku, a ponadto chroni budynek przed wychładzaniem przez wiatr;

wykończenie zewnętrzne ściany; może to być siding winylowy lub oblicówka drewniana, ale także tynk na styropianie albo obmurówka z cegieł klinkierowych.

Gotowe do montażu elementy mają kanały instalacyjne, które znacznie ułatwiają podłączenie rur wodno-kanalizacyjnych oraz prowadzenie przewodów elektrycznych.

SLAJD 6,7

Stropy

Ich konstrukcję stanowią belki drewniane lub prefabrykowane elementy stropowe. Zwykle wypełnia się je wełną mineralną pełniącą funkcję izolacji akustycznej i obija od góry płytami OSB/3, a od dołu - płytami gipsowo-kartonowymi lub gipsowo-włóknowymi.

SLAJD 8,9

Dachy

Prefabrykowana konstrukcja dachu. Elementy więźby dachowej dostosowane do pokrycia dachowego montuje się na budowie. W najbardziej zaawansowanych systemach prefabrykacji konstrukcji dachowych na plac budowy przywożone są elementy połaci dachu z gotowym pokryciem. Dom o tak zaawansowanej prefabrykacji można zmontować w kilka lub kilkanaście godzin.

Slajd 10

System małoblokowy polega na montażu ścian na miejscu budowy ze standardowych elementów ściennych tzw. paneli o szerokości dostosowanej do łatwego transportu np. zwykłym samochodem ciężarowym i łatwego montażu, nawet baz użycia ciężkiego sprzętu. Panele mogą zawierać w sobie element okienny, drzwiowy, pośredni, narożny itd. Zaletą systemu jest łatwość wznoszenia, możliwość produkowania większej ilości elementów i łatwego ich przechowywania. Wadą jest konieczność stosowania dużej ilości łączników i większa pracochłonność niż w systemie wielkoblokowym.

System wielkoblokowy to stosowanie większych elementów, nawet całych ścian, wiązarów dachowych i dużych elementów stropowych. Istnieje tu konieczność stosowania specjalnych środków transportu z tzw. dłużycą oraz sprzętu dźwigowego. Zaletą jest ekonomiczność, szybkość i wyższa jakość w stosunku do systemu małoblokowego. Wadą jest konieczność stosowania ciężkiego sprzętu. Domy w obu systemach są realizowane na ogół w krótkim czasie- montaż szkieletu do kilku dni, realizacja całości ok. dwa do trzech miesięcy.

System modułów przestrzennych jest najbardziej zaawansowany technologicznie, polega na budowaniu kompletnych, wykończonych części budynku wielkości kontenera. Praca na budowie ogranicza się do ustawienia modułów przestrzennych na fundamencie, podłączeniu mediów i ukryciu złączy. System wymaga użycia ciężkiego sprzętu ale jest najszybszy ze wszystkich.

Najbardziej rozpowszechnioną metodą prefabrykacji jest metoda wielkoblokowa.

Slajd 11

Technologia wznoszenia budynków z prefabrykatów jest coraz częściej stosowana przy wznoszeniu konstrukcji różnego rodzaju. Zwiększa się asortyment dostępnych elementów prefabrykowanych, co sprzyja zwiększeniu się grona inwestorów zainteresowanych realizacją projektów budowlanych właśnie w tej technologii z uwagi na jej zalety, takie jak np.: przyspieszenie procesu budowy czy uniezależnienia procesu budowlanego od warunków atmosferycznych, co z punktu widzenia inwestycji terminowych jest bardzo ważne.

Możemy się tutaj spotkać z następującymi rozwiązaniami:

Prefabrykowane domy z keramzytu (w systemie Praefa), bardzo popularne w Skandynawii, domy keramzytowe dzięki swoim zaletom mają w Polsce coraz więcej zwolenników. Mają zalety budynków murowanych z cegły, lecz stawia się je w czasie nieporównywalnie krótszym i za mniejsze pieniądze, niż budynki wznoszone metodami tradycyjnymi. Szybko się je buduje. Gotowe ściany z keramzytu są transportowane na plac budowy i przy pomocy dźwigu montowane. Stan surowy otwarty powstaje w ciągu kilku dni. Na wykończenie domu tak, aby był gotowy do zamieszkania, potrzebujemy ok. 4 miesięcy. Są ciepłe. Współczynnik przenikalności cieplnej dla ściany zewnętrznej ocieplonej 12-centymetrową warstwą styropianu lub wełny mineralnej i otynkowanej wynosi 0,25 W/m²K. Zapewniają dobry mikroklimat wewnątrz pomieszczeń i idealne warunki dla człowieka, a to przez zastosowanie keramzytu, materiału w pełni naturalnego, czystego ekologicznie i zdrowego, który nie zawiera żadnych szkodliwych związków i gazów. Mają najwyższą klasę odporności ogniowej, keramzyt jest bardzo odporny na działanie wysokich temperatur.

Prefabrykowane domy w konstrukcji drewnianej są bardzo popularne za naszą zachodnią granicą. To domy dla osób, które mają mało czasu. Powstają bardzo szybko. Od momentu przywiezienia gotowych elementów domu na plac budowy potrzeba nam zaledwie kilku dni, aby przy pomocy dźwigu zmontować taki dom do stanu surowego zamkniętego. Po tygodniu od rozpoczęcia budowy dom jest pokryty dachówką, a po dwóch tygodniach otynkowany. Cała budowa trwa 3-4 miesiące (zależy to od wielkości domu) i dzięki zastosowaniu suchej technologii budowy są gotowe do zamieszkania od razu po wybudowaniu. Są bardzo ciepłe, , co w związku z niewielkim zużyciem energii potrzebnej do ogrzania domu oznacza tanią eksploatację. Pod względem solidności wykonania i trwałości są absolutnie porównywalne z technologią tradycyjną. Drewniana konstrukcja jest bardzo mocna, przystosowana do betonowych wylewek na stropach i ciężkiego pokrycia dachu, na przykład dachówką. Dzięki zastosowaniu płyt OSB na wszystkich ścianach, również wewnętrznych działowych, można bez problemu wieszać nawet bardzo ciężkie półki z książkami, szafki kuchenne. Są zdrowe, panuje w nich przyjazny dla ludzi mikroklimat. Do budowy takich domów używa się wyłącznie naturalnych materiałów, takich jak drewno czy wełna mineralna. Zastosowanie wełny mineralnej i tynku mineralnego (a więc materiałów o bardzo dobrych parametrach przepuszczalności pary wodnej) do elewacji budynku sprawia, że ściany oddychają. Są ciche, mają bardzo dobrą izolacyjność akustyczną, co sprawia, że mieszkańcy takiego domu czują się komfortowo. Technologia jest bardzo plastyczna, nie ma żadnych ograniczeń, jeśli chodzi o projekt domu (z wyjątkiem wysokości domu - do 4½ kondygnacji). Są wybudowane z zachowaniem najwyższej jakości, dzięki systemowi podwójnej kontroli: w fabryce i na budowie. Drewniane domy prefabrykowane wymagają zachowania reżimu technologicznego.

Prefabrykowane domy w konstrukcji drewnianej (tzw. domy kanadyjskie) mają lżejszą konstrukcję niż domy opisane powyżej. Na stropach nie ma betonowych wylewek, a na ścianach dodatkowej płyty OSB. Dach pokryty jest zwykle gontem bitumicznym. Poza tymi różnicami domy kanadyjskie są w swoich zaletach bardzo podobne do niemieckich domów gotowych, tylko zdecydowanie tańsze.

Slajd 12

ZALETY

Do zalet prefabrykacji należą:

łatwiejsza kontrola procesu produkcyjnego umiejscowionego 'pod dachem',

lepsza jakość dzięki powtarzalności czynności wykonywanych taśmowo,

mniejsza groźba zawilgocenia drewna czy elementów izolacyjnych,

niższe koszty robocizny dzięki mechanizacji,

duża wydajność,

przedłużenie sezonu budowlanego dzięki przeniesieniu części procesu budowy do wytwórni,

szybkość realizacji 'skorupy' domu.

domy prefabrykowane są dostosowane do montowania każdego rodzaju stolarki okiennej i drzwiowej;

szeroki dobór materiałów - elementy prefabrykowane mogą być wykonane z drewna, stali, betonu.

SLAJD 14,15

Wady, jakie wiążą się z zastosowaniem technologii prefabrykacji są następujące:

- wyższy koszt budowy - mimo zwiększania się liczby firm oferujących wznoszenie budynków w tej technologii, nadal jest ich stosunkowo mało w porównaniu z ofertą spotykaną na rynkach zachodnich (mała konkurencja). Koszty budowy wzrastają także ze względu na konieczność zatrudnienia specjalistów, którzy poprawnie wzniosą konstrukcję;

- konieczność szczegółowego zaplanowania wszystkich punktów elektrycznych, wodnych już na etapie tworzenia projektu - każdy element prefabrykowany musi być dokładnie zaprojektowany dla indywidualnego projektu. Najpierw, zgodnie z projektem, opracowywane są szczegółowe rysunki poszczególnych elementów domu tj. paneli ściennych, stropowych i więźby dachowej. Następnie w zakładzie, przy użyciu precyzyjnych maszyn, przygotowuje się prefabrykaty;

- zastosowanie wielkowymiarowych elementów prefabrykowanych wiąże się z koniecznością użycia ciężkiego sprzętu na placu budowy, co pociąga za sobą spore koszty;

- w przypadku planowania innych instalacji, np.: alarmowej czy teleinformatycznej, trzeba się odpowiednio wcześniej skonsultować ze specjalistami;

- wraz z rosnącą wielkością elementów ogranicza się różnorodność form elementów prefabrykowanych;

- problem może stanowić utylizacja betonu po rozbiórce domu.

Podsumowanie?????

Duża liczba projektów budowlanych wymaga nadal dostosowywania rozwiązań do prefabrykacji, a brak możliwości kredytowania budowy w dłuższym czasie, jak przy budynkach murowanych, skutecznie odpycha osoby zainteresowane budową własnych czterech kątów.

Cegła - materiał budowlany w kształcie prostopadłościanu (także klina, wycinka pierścienia kołowego lub kształtki) uformowany z gliny, wapna, piasku, cementu (bloczki betonowe) lub innych surowców mineralnych, który wytrzymałość mechaniczną i odporność na wpływy atmosferyczne uzyskuje poprzez proces suszenia, wypalania lub naparzania parą wodną. Cegły służą m.in. do wznoszenia ścian, murów, filarów, słupów, a także fundamentów i ścian fundamentowych. Cegły mogą też być wypełnieniem stropów (→strop Kleina).

Historia

Początki produkcji cegieł

Najwcześniej zalety cegieł odkryli i wykorzystywali mieszkańcy starożytnej Mezopotamii, Egiptu i Babilonu. Stosowały ją również cywilizacje Dalekiego Wschodu. Pierwsze cegły, które pojawiły się na przełomie V i VI tysiąclecia przed naszą erą nie były wypalane, a jedynie suszone na słońcu.

Znacznie większą trwałość - właśnie dzięki procesowi wypału - ceramika zyskała już w połowie III tysiąclecia p.n.e. w Mezopotamii.

Zaczęły powstawać pierwsze monumentalne światynie, takie jak w Susie czy Uruk. Około 2000 lat przed naszą erą rozpoczęto budowę wieży w Babilonie. Była ona potem wielokrotnie niszczona, ale równie często odbudowywana. Całe miasto Babilon było wówczas bardzo intensywnie rozbudowywane, a podstawowym materiałem była właśnie cegła. Tutaj powstała także slynna brama Isztar .

Cegła w Starożytnym Rzymie

Sztuka produkcji cegieł była rozpowszechniana przez Rzymian we wszystkich krajach przez nich podbitych. Gdziekolwiek prowadziły ich kampanie wojenne, tam prawie zawsze towarzyszyła im cegła. Rzymianie jako pierwsi rozwinęli konstrukcje na bazie łuku.

Od XII wieku centrami budownictwa ceglanego były Lombardia, Francja i Niemcy. Począwszy od architektury romańskiej, poprzez Gotyk aż do Renesansu - cegła zawsze była bardzo cenionym materiałem konstrukcyjnym.

Pomimo tego, że maszynową produkcję cegieł rozpoczęli Anglicy, to epokowy przełom w produkcji cegieł został dokonany w Niemczech. Zastosowanie prasy ceglarskiej berlińskiego fabrykanta Schlickeysena w roku 1854 i prusko-austiackie zgłoszenie patentowe na piec kręgowy do wypału ceramiki budowlanej, skonstruowanego przez Friedricha Hoffmanna w roku 1858, były prawdziwymi "krokami milowymi" umożliwiającymi przemysłową produkcję cegieł.

Ceramika wypalana w sposób tradycyjny miała i ma niewystarczające dla naszego klimatu właściwości termoizolacyjne, wymagające stosowania różnych systemów dociepleń. Dlatego kolejnym, współczesnym już przełomem w rozwoju tego materiału okazała się produkcja tak zwanej "ciepłej ceramiki" czyli ceramiki poryzowanej. Zastosowanie w procesie produkcyjnym domieszek z mączki drzewnej lub trocin, ulegającym wypaleniu podczas wypały ceramiki w piecu, powoduje powstanie w strukturze materiału sieci zamkniętych mikroporów, znacznie poprawiających właściwości termoizolacyjne.

Rodzaje cegieł

Cegła suszona (określana często w rozmaitych językach w tym w angielskim i w polskim terminem adobe, pochodzącym z języka hiszpańskiego) - podstawowy, obok drewna i kamienia, materiał budowlany używany w rejonach świata o gorącym klimacie. Cegła ta jest suszona na słońcu, ale nie jest dodatkowo wypalana.

Otrzymywana jest z gliny, iłu lub mułu wymieszanego z trawą lub słomą, ukształtowanego najczęściej w prostopadłościan i wysuszonego na słońcu. Cegła tak otrzymana jest tania, ale brak jej odporności na opady deszczu i wilgoć. W suchym, pustynnym klimacie sprawdza się dobrze. Zapewnia stosunkowo niską i stałą temperaturę wnętrza

Cegła ceramiczna - materiał budowlany otrzymywany z glin ilastych, morenowych, wstęgowych, łupków, mułków oraz lessów. Surowcami pomocniczymi przy produkcji ceramiki budowlanej są piasek kwarcowy, złom suszarniowy. Podstawowym składnikiem jest kaolin. Całość surowców poddaje się rozdrobnieniu i wymieszaniu z wodą na jednolitą masę, formowaniu wyrobów (na tym etapie otrzymujemy surowe wyroby, czyli tzw. surówkę), suszeniu ich i wypalaniu w temperaturze od 850°C do 1000°C.

Cegłę ceramiczną produkowano przez wieki ręcznie (tzw. palcówka, nazwa pochodzi od odciśniętych palców podczas formowania), proces mechanizacji produkcji rozpoczął się ok. 150 lat temu.

Gotowe wyroby można podzielić ze względu na stopień wypalenia (niedopałkę, wiśniówkę, zendrówkę, kopciałkę)

Produkowane w Polsce cegły, w zależności od sposobu wykonania ewentualnych drążeń podzielone są na następujące typy, które oznacza się literami:

B - bez otworów

P - pełne, dopuszczalne są drążenia w podstawie, ale o łącznej powierzchni nie przekraczającej 10% powierzchni podstawy i maksymalnej powierzchni otworu 2,0 cm²

D - drążone, z otworami o łącznej powierzchni powyżej 10% i nie więcej niż 40% powierzchni podstawy; powierzchnia pojedynczego otworu nie większa niż 6,0 cm²

S - szczelinowe, z otworami o łącznej powierzchni jak dla cegieł typu D, szczeliny o szerokości do 15 mm

W zależności od sposobu wykończenia powierzchni bocznych cegły podzielone są na dwie grupy wyrobów, które są oznaczone literami:

Z - zwykłe

L - licowe

Wszystkie cegły i pustaki ceramiczne produkowane są w podziale na klasy, które określają wytrzymałość mechaniczną wyrobu. W Polsce produkowane są wyroby w klasach (liczba odpowiada wytrzymałości na ściskanie wyrażonej w MPa:

dla grupy Z - 3,5; 5; 7,5; 10; 15; 20 i 25

dla grupy L - 10; 15; 20; 25

Rodzaje cegieł:

cegła zwykła pełna - typu B lub P, obecnie produkowane w Polsce cegły mają najczęściej wymiar (h x b x l) =6,5 x 12,0 x 25,0 cm.

cegła dziurawka - o wymiarach jak cegła pełna lecz z otworami przelotowymi (prostokątnymi, owalnymi, okrągłymi) biegnącymi wzdłuż główki (G - główkowe) lub wozówki (W - wozówkowe).

cegła sitówka - o dużej liczbie (60 do ponad 100) małych, najczęściej kwadratowych otworów, prostopadłych do podstawy cegły).

cegła kratówka - cegłą typu D o rombowych otworach prostopadłych do podstawy,

cegły poryzowane cechują się mniejszą gęstością i przewodnością cieplną osiągniętą przez dodatek do gliny środków powodujących zwiększenie porowatości wyrobu. Maksymalna gęstość wyrobów wynosi 1,2 kg/dm³.

cegła klinkierowa - produkowana jako pełna lub z otworami o różnej kolorystyce i różnym wykończeniu powierzchni bocznych. Cegły klinkierowe stosowane są w budownictwie do murowania ścian i ich licowania.

cegła kanalizacyjna - stosowana do wykonywania murowanych przewodów kanalizacyjnych, produkowana jako prosta (P)

Cegła wapienno-piaskowa (wapienno-krzemianowa, silikatowa) - materiał budowlany otrzymywany z mieszaniny zmielonego piasku kwarcowego (ok. 90-92% masy) i wapna palonego (ok. 5 - 8% masy) z małą ilością wody.

Otrzymany materiał cechuje się jasną barwą. Barwę można zmieniać przez dodanie pigmentów.

Zaletą wyrobów wapienno-piaskowych jest ich znaczna wytrzymałość mechaniczna, mrozoodporność i niska cena (tańsza w produkcji od cegły ceramicznej). Metoda produkcji na skalę przemysłową opracowana w 1880 r.

Używana jest do murowania ścian konstrukcyjnych wewnętrznych i zewnętrznych (tynkowanych i nietynkowanych), ścianek działowych, ogrodzeń, licowania elewacji itp. Nie sprawdza się natomiast w przypadku murów podziemnych (fundamentów) - nie jest odporna na zawilgocenie.

Zalety i wady

1. Wysoka wartość budynku

Wysokiej jakości ściany z ceramiki podwyższają atrakcyjność rynkową budynku przy jego ewentualnej sprzedaży. Dom z cegieł zachowuje wysoką, stałą wartość rynkową pomimo upływu lat, ponieważ ściany ceramiczne w miarę upływu czasu nie zmieniają swych właściwości użytkowych - ceramika była, jest i bedzie zawsze w cenie.

2. Wielopokoleniowa trwałość

Cegły ceramiczne, wśród wszystkich materiałów budowlanych, wykazują jedną z najmniejszych podatności na zmienności kształtu np. pod wpływem obciążeń statycznych, ciepła lub niskich temperatur.

Konstrukcje z cegły są szczególnie trwałe i odporne na działanie czynników atmosferycznych. Budynki z ceramiki wymagają niewielkich nakładów finansowych przy ewentualnych naprawach bądź renowacjach.

3. Izolacyjność termiczna

Tradycyjnie wypalana ceramika nigdy nie posiadała parametrów termoizolacyjnych, zapewniających wystarczającą ochronę cieplną. Dopiero dzięki procesowi poryzacji możliwe stało się wytwarzanie tzw. ciepłej ceramiki.

Takie Cegły charakteryzują się bardzo wysoką izolacyjnością cieplną. Z ceramiki poryzowanej można wykonywać obecnie jednowarstwowe ściany bez dodatkowego ocieplenia.

4. Izolacyjność akustyczna

Dzięki temu ściany z cegieł wykazują doskonałą izolacyjność akustyczną i w połączeniu z ceramicznymi stropami zapewniają spokojne, komfortowe mieszkanie oraz pewne zabezpieczenie przed uciążliwymi dźwiękami pochodzącymi zarówno spoza, jak i z wewnątrz budynku.

5. Ognioodporność

Cegła ceramiczna jest materiałem niepalnym. Odporność ogniowa ścian z cegieł sięga 4 godzin, spełniając najwyższe wymagania polskich przepisów z zakresu ochrony przeciwpożarowej. Ceramika jest materiałem nietoksycznym, czyli podczas pożaru nie wydziela żadnych szkodliwych bądź trujących substancji.

1. Wstęp.

Kalkulacja kosztorysowa jest istotnym działaniem podejmowanym przez wykonawcę budowlanego ubiegającego się o zlecenie wykonania robót, w celu wyznaczenia proponowanej ceny, za jaką skłonny jest dane roboty zrealizować.

Podstawę do określenia tej ceny stanowią koszty bezpośrednie, związane z wykonaniem robót, zależne wprost od wielkości tych robót (koszty robocizny, materiałów oraz pracy sprzętu i środków transportu technologicznego), jak i narzuty, przede wszystkim koszty pośrednie i zysk. Wpływ niewłaściwej kalkulacji kosztów pośrednich i zysku na kondycje finansową przedsiębiorstwa może być znaczący. Zbyt wysokie oszacowanie spowoduje zawyżenie ceny kosztorysowej, która może nie zostać zaakceptowana przez inwestora. Zbyt niska wartość może spowodować, że wykonawca poniesie straty realizując dane roboty budowlane.

2. Etapy kosztorysowania

Proces kosztorysowania składa się z następujących ogólnie określonych etapów

ustalenie celu sporządzenia kosztorysu i na tej podstawie rodzaju kosztorysu i jego zakresu,

ustalenie danych wyjściowych do kosztorysowania,

wykonanie przedmiaru lub obmiaru z ustaleniem podstaw wycen poszczególnych pozycji

dokonanie wyceny

sporządzenie kompletnego dokumentu w wymaganym zakresie i formie

3. Techniki kosztorysowania

W okresie przed rozpowszechnieniem się techniki komputerowej kosztorysowanie prowadzone było w formie dokumentu papierowego opracowywanego na podstawie książkowych i broszurowanych wydań katalogów i cenników robót.

Obecnie dokument papierowy jest sporządzony w ostatnim etapie kosztorysowania, a większość czynności procesu kosztorysowania wykonywana jest przy pomocy techniki komputerowej.

Stosując odpowiednie oprogramowanie kosztorysowe ciężar obliczeń rachunkowych i innych czynności automatycznych przerzucony zostaje na system (program kosztorysowy), dzięki czemu kosztorysant może skoncentrować się na meritum sprawy, czyli:

4. Rodzaje kosztorysów:

§ 6. 1. W zależności od przeznaczenia należy posługiwać się jednym z następujących rodzajów kosztorysów:

1. Kosztorys ofertowy stanowi kalkulację ceny oferty i jest przygotowywany przez wykonawcę przed wykonaniem robót.

2. Kosztorys zamienny stanowi kalkulację dla ustalenia zmiany ceny ustalonej w umowie i jest przygotowywany przez wykonawcę po wykonaniu robót jako propozycja zmian kosztorysu ofertowego z uwagi na zmiany pierwotnie przewidzianych ilości jednostek przedmiarowych.

3. Kosztorys powykonawczy stanowi kalkulację dla ustalenia wynagrodzenia wykonawcy za wykonane roboty, w przypadku gdy nie jest opracowany kosztorys ofertowy, i jest sporządzany przez wykonawcę po wykonaniu robót.

5. Przedmiotem kalkulacji kosztorysowej jest ustalenie kosztów robót budowlanych przyszłego kontraktu. Kalkulację kosztorysową można podzielić na:

• kalkulację wstępną na postawie której ustala się koszty oczekiwane, na etapie przygotowywania oferty oraz procedury przetargowej

• kalkulację końcową , która określa faktycznie ponoszone koszty, po ukończeniu budowy

6. Podział kosztów

Pod pojęciem kosztów produkcji budowlanej i usług rozumie się niezbędne wartościowe zużycie takich czynników jak: płace, materiały, usługi obce, odpisy amortyzacyjne, koszty socjalne, itp.

7. Metody

a) Kosztorysy opracowuje się metodą kalkulacji uproszczonej lub szczegółowej.

b) kalkulacja uproszczona

1. Kalkulacja uproszczona polega na obliczeniu ceny kosztorysowej jako sumy iloczynów ustalonych jednostek przedmiarowych i ich cen jednostkowych, z uwzględnieniem podatku od towarów i usług (VAT) - według formuły:

Ck = L * Cj + PV

gdzie:

Ck - oznacza cenę kosztorysową,

L - oznacza liczby ustalonych jednostek przedmiarowych,

Cj - oznacza ceny jednostkowe dla ustalonych jednostek przedmiarowych,

PV - oznacza podatek od towarów i usług (VAT).

c) kalkulacja szczegółowa

1. Kalkulacja szczegółowa polega na obliczeniu ceny kosztorysowej jako sumy iloczynów: ilości ustalonych jednostek przedmiarowych, jednostkowych nakładów rzeczowych i ich cen oraz doliczonych odpowiednio kosztów materiałów pomocniczych nieobjętych nakładami rzeczowymi, kosztów pośrednich i zysku, z uwzględnieniem podatku od towarów i usług - według formuły:

Ck = (L * n * c) + Kp + Z + PV

gdzie:

Ck - oznacza cenę kosztorysową,

L - oznacza ilość ustalonych jednostek przedmiarowych,

n - oznacza jednostkowe nakłady rzeczowe: robocizny - nr, materiałów - nm, pracy sprzętu i środków transportu technologicznego - ns,

c - oznacza ceny jednostkowe czynników produkcji obejmujące: godzinową stawkę robocizny kosztorysowej - Cr, ceny jednostkowe materiałów - Cm, ceny jednostkowe maszynogodziny pracy sprzętu i środków transportu technologicznego - Cs,

n * c - oznacza koszty bezpośrednie na jednostkę przedmiarową obliczone wg wzoru:

8.Podział kosztów:

koszty jednostkowe - Kosztami jednostkowymi nazywa się wszystkie koszty przypadające na dany rodzaj robót, tzn. koszty, które można bezpośrednio przyporządkować danej jednostce produkcji.

Np. koszty bezpośrednie robocizny, materiałów czy sprzętu

Koszty ogólne - Koszty ogólne są to koszty przypadające wspólnie na wiele produktów. Nie można ich bezpośrednio przyporządkować do jednego produktu, a ich wielkość określa się procentowo.

Np. koszty ogólne budowy i zarządu, uposażenie pracowników biurowych, koszty lokalowe.

WYKŁAD 1

TEMAT: Grunty budowlane

Grunty budowlane

Tworzywo zewnętrznych warstw skorupy ziemskiej znajdujące się w zasięgu wznoszonej budowli lub używane jako materiał do budowli ziemnych

prawidłowe zaprojektowanie fundamentów budowli nawierzchni drogowej, nasypu kolejowego lub drogowego, obiektów hydrotechnicznych wymaga szczegółowych informacji o właściwościach fizycznych i mechanicznych podłoża gruntowego; w tym celu przeprowadza się szczegółowe badania geotechniczne

zbudowane są z cząstek lub odruchów skalnych tworzących szkielet gruntowy; pomiędzy tymi elementami znajdują się pory, które są częściowo lub całkowicie wypełnione wodą

Grunt składa się z trzech rodzajów materiałów zwanych fazami

I faza - stała (ziarna, cząstki mineralne i organiczne)

II faza - ciekła (woda)

III faza - gazowa (powietrze lub gazy humusowe)

Właściwości fizyczne gruntu:

podstawowe: (Na ich podstawie pośrednio określa się właściwości pomocnicze charakteryzujące porowatość gruntu)

wilgotność

gęstość objętościowa

gęstość właściwa szkieletu gruntowego

pomocnicze

Stan i konsystencję gruntów spoistych charakteryzuje stopień plastyczności

Stan zagęszczenia gruntów niespoistych określa stopień zagęszczenia

Właściwości mechaniczne:

charakteryzują nośność i odkształcalność podłoża gruntowego

należą do nich:

wytrzymałość na ścinanie

ściśliwość gruntu - na jego podstawie można przewidzieć o ile budynek osiądzie

Woda w gruncie może występować w różnej postaci:

woda związana

w. kapilarna

w. grawitacyjna

- najbardziej istotny wpływ na prace ziemne i posadowienie budowli ma woda grawitacyjna

- rozróżnia się wody gruntowe: zaskórne i właściwe

- woda gruntowa może znajdować się w spoczynku lub w ruchu (w ruchu=filtracja); woda przepływająca przez grunt oddziaływuje na cząstki szkieletu gruntowego; powoduje powstanie sił filtracyjnych zw. ciśnieniem spływowym

- w przypadku szczególnie silnej filtracji może powstać zjawisko KURZAWKI - upłynnienia gruntu; jest to bardzo groźne zjawisko uniemożliwiające prowadzenie robót fundamentowych mogących być przyczyną awarii budowlanych.

- podczas zamarzania niektóre grunty tzw. WYSADZINOWE tworzą wysadziny objawiające się podnoszeniem powierzchni terenu; powstają wskutek tworzenia się w zamarzającym gruncie soczewek lodu

- przy budowie budynków na gruncie wysadzinowym stosuje się posadowienie fundamentów poniżej granicy przemarzania gruntu.

W celu określenie przydatności gruntu na potrzeby budownictwa przeprowadza się badania geotechniczne złożone z badań: terenowych i laboratoryjnych.

Opinia geotechniczna zawiera konkretne rozwiązania techniczne związane z posadowieniem budowli, będące podstawą do opracowania odpowiednich dokumentacji projektowych.

Wykład 2

1. Fundamenty - jest to częśc konstrukcji budowlanej która jest wsparta na gruncie i znajduje się najczęściej poniżej powierzchni terenu. Zadaniem fundamentu jest przekazywanie na podłoże gruntu obciążenia budowli wraz z obciążeniem użytkowym w taki sposób, aby podłoże nie osiadło nadmiernie a układ budowla-fundament- podłoże był stateczny.

Głębokość posadowienie fundamentu zależy od :

głębokości gruntu nośnego

wysokości lustra wody gruntowej

czy budynek jest podpiwniczony czy nie

wysokości piwnic

głębokości posadowienia sąsiednich budynków

głębokości położenia kanalizacji

Ze względu na sposób przekazywania obciążenia z budowli na podłoże, fundamenty dzieli się na pośrednia i bezpośrednie.

Fundamenty bezpośrednie przekazują obciążenie przez swoją dolna powierzchnie.

Fundamenty pośrednie przekazują obciążenie z budowli na wyżej zalegające warstwy gruntu przez dodatkowe elementy w postaci studnia pali i kasonów.

Ze względu na głębokość posadowienia fundamenty dzielimy na płytkie i głębokie.

Fundamenty głębokie powyżej 4-5m wykonuje się najczęściej po obniżeniu zwierciadła wody gruntowej. Fundamenty te mogą być bezpośrednie i pośrednie.

Fundamenty pośrednie w postaci studni stosuje się od 7m głębokości, pale od 7 do 15m, a kesony do 35m głębokości.

2. Fundamenty bezpośrednie:

stopy fundamentowe (służą do przekazywania obciążeń od słupów w konstrukcjach szkieletowych, stopy wykonuje się z betonu lub żelbetu)

fundamenty pasmowe (ławy fundamentowe, najczęściej stosowane jako fundamenty ścian nośnych wykonywane z cegły, kamienia, betony lub żelbetonu)

fundamenty rusztowe (układ wzajemnie prostopadły ław fundamentowych pod szeregowymi rzędami słupów)

płyty fundamentowe (stosowane w przypadku bardzo dużych obciążeń lub konieczności posadowienia budowli na gruntach słabych)

skrzynie fundamentowe (stosowane w szczególnie trudnych warunkach gdy zachodzi potrzeba przeniesienia na podłoże obciążenia bardzo nierównomiernego w sposób równomierny)

3. Fundamenty pośrednie na palach:

Polegają na wprowadzeniu do gruntu gotowych elementów konstrukcyjnych lub wykonywaniu tych elementów w gruncie i przekazaniu za ich pomocą wszystkich obciążeń od konstrukcji na grunt otaczający pal oraz warstwę gruntu zalegającą w poziomie ostrza pala.

Pale stosuje się w celu:

przekazania obciążeń z budowli przez wodę lub nienośny grunt na podłoże bardzo mocne - pale przekazują obciążenia przez swoje podstawy.

Przekazanie obciążeń na zalegające w głębi podłoża , warstwy o dużej miąższości, nośności - pale przekazują obciążenia przez podstawe i pobocznice w obrębie warstwy nośnej

Przekazanie obciążenia na warstwę o dużej miąższości - obciążenia są przekazywane przez pobocznice

Osłony budowli mostowych i wodnych przed uderzeniami przedmiotów płynących

Stabilizacje osuwisk

Zakotwiczenia ścian oporowych

Pale przekazują obciążenia na podłoże przez tarcie występujące na ich pobocznicach oraz przez docisk pod stopami pali.

Ze względu na zakres udziału pobocznicy i stopy w przekazywaniu obciążeń na grunt wyróżnia się trzy podstawowe schematy pracy pali:

I - przekazywanie obciążeń przez stopę

II - przekazywanie obciążeń przez pobocznicę

III - częściowo przez stopę i częściowo przez pobocznicę

4. Pale prefabrykowane wykonuje się najczęściej poza placem budowy z drewna, stali lub żelbetu. Pale te mogą być wbijane, wpukiwane, wkręcane lub wwibrowywane.

Pale wykonywane w gruncie:

- wykonywane z zagęszczeniem gruntu (wbijane)

- wykonywane bez zagęszczania gruntu (wkręcane) - można je stosować w bliskim sąsiedztwie istniejących budowli

Pale z zagęszczeniem gruntu (pale Franki). Schemat formowania:

Rurę obsadową ustawia się pionowo przy kafarze

Na dno rury wsypuje się pierwszą porcję tzw. suchej mieszanki betonowej na wys. 2-3 średnie rury

Pod uerzeniami młota następuje zagęszczenie mieszanki, która tworzy tzw. korek (zamyka on wnętrze rury nie pozwalając na wdarcie się wody gruntowej).

Zagłębienie rury następuje przez uderzenie młota o korek

Po doprowadzeniu rury do żądanego poziomu zawiesza się ją na stalowych linach, a następnie, po dosypaniu kolejnej porcji betonu, wybija się korek, który tworzy podstawę pala (stopę).

Wykonuje się trzon pala poprzez ubijanie dosypywanego betonu przy jednoczesnym wyciąganiu rury obsadowej do góry.

Po wyciągnięciu rury wkłada się zbrojenie.

Pale bez zagęszczania gruntu (Wolfsholza). Schemat formowania:

Wywiercenie otworu w gruncie przypomocy rury obsadowej

Umieszczenie zbrojenia wewnątrz rury.

Założenie na rurę obsadową szczelnej głowicy z przewodami:

- doprowadzającym beton pod ciśnieniem

-doprowadzającym sprężone powierze

-odprowadzającym wodę gruntowąZwiększenie ciśnienia powietrza w rurze powoduje odprowadzenie wody gruntowej

Dostarczenie betonu do wysokości 4-5 średnic rury, a następnie jego zagęszczenie poprzez zwiększenie ciśnienia powietrza

Dalsze zwiększanie ciśnienia powoduje wypychanie rury do góry

Powtórka czynności e) i f) do momentu wyciągnięcia rury obsadowej z gruntu

5. Fundamentowanie na studniach:

- zagłębianie w grunt studni murowanych, betonowych lub żelbetowych wykonywanych stopniowo w miarę ich zagłębiania

- studnie po doprowadzeniu do zakładanej głębokości i wypełnieniu ich betonem stanowią podstawę budowli przenoszącą obciążenia na niżej leżące warstwy gruntu

- stosowane nie głębiej niż 7 m

- zagłębianie studni może odbywać si8ę ręcznie lub mechanicznie; na skutek wydobywania gruntu z wnętrza studni następuje jej osiadanie pod wpływem ciężaru własnego

6. Keson - otwarta od dołu skrzynia o szczelnych ścianach i stropie. Do wnętrza skrzyni doprowadza się sprężone pwietrze.

- fundamentowanie na kesonach najczęściej stosuje się w budownictwie hydrotechnicznym, gdy:

Warstwa gruntu nośnego znajduje się na głębokości nie przekraczającej 35 m od poziomu zwierciadła wody gruntowej lub powierzchniowej

Warstwy gruntu znajdujące się nad warstwą nośną zawierają przeszkody dające się usunąć jedynie po bezpośrednim dojściu do nich

Dopływ wody jest tak duży, że nie można jej odpompować z dołu fundamentowego i umożliwić bezpośredniego dojścia do poziomu posadowienia

- schemat wykonania fundamentu na kesonie:

skrzynię kesonu wykonuje się na lądzie lub na rusztowaniu, gdy woda występuje ponad powierzchnią terenu

wybiera się grunt spod noża i ze środka skrzyni, z równoczesnym wykonaniem muru fundamentowego

ciężar własny skrzyni oraz muru powoduje jej zagłębianie

ciśnienie powietrza w kesonie powinno równoważyć ciśnienie słupa wody na zewnątrz skrzyni

w miarę opuszczania kesonu na zaplanowaną głębokość jego wnętrze wypełnia się betonem i keson staje się częścią fundamentu

ELEMENTY BUDYNKU I UKŁADY KONSTRUKCYJNE

Budowla - każde dzieło rąk ludzkich trwale połączone z podłożem; specjalnymi rodzajami budowli są budynki,. Które można podzielić wg. 4 podstawowych kryteriów:

Położenia w stosunku do poziomu terenu (podziemne, naziemne)

Właściwości fizycznych (trwałe, tymczasowe)

Cech architektonicznych (kształt, dostosowanie do spełniania określonych zadań)

Przeznaczenie

W każdym budynku można wyróżnić określone elementy składowe, które, połączone węzłami, tworzą konstrukcję obiektu budowlanego

Rozróżnia się 3 grupy elementów składowych budynku: nośne, wykończeniowe i elementy wyposażenia

Grupa elementów nośnych: fundamenty; ściany nośne, słupy; stropy, belki, nadproża; schody, balkony; dachy, stropodachy

Grupa elementów wykończeniowych: ściany osłonowe, ścianki działowe; izolacje (termiczne, przeciwwilgociowe, itp.); tynki, posadzki; stolarka budowlana

Grupa elementów wyposażenia: instalacje wodociągowe, kanalizacyjne, energetyczne, gazowe, ogrzewcze, wentylacyjne, itp.

Konstrukcję budynku stanowi zespół elementów powiązanych ze sobą w taki sposób, aby całość budynku mogła bezpiecznie i bez nadmiernych odkształceń opierać się działającym obciążeniom i przenosić je na grunt.

- ze względu na rodz pionowych elementów konstrukcyjnych budynki dzieli się na:

Ze ścianami nośnymi

O konstrukcji szkieletowej

O konstrukcji mieszanej

- budynki ze ścianami nośnymi - najstarszy rodzaj konstrukcji, stosowany szeroko do dnia dzisiejszego; ściany konstrukcyjne mogą być wykonane z cegieł, bloczków wylewanych w betonu lub montowane z gotowych element ów prefabrykowanych

- ze względu na rozmieszczenie ścian konstrukcyjnych w bryle budynku rozróżnia się następujące układy konstrukcyjne:

podłużny 0 ściany nośne usytuowane równolegle do osi podłużnej budynku

poprzeczny - ściany nośne prostopadłe do osi podłużnej budynku

krzyżowy podłużnymi i poprzecznymi ścianami nośnymi

- zastępując ściany nośne zew. i wew. słupami (stalowymi lub żelbetowymi) uzyskuje się konstrukcję szkieletową, w której stropy przekazują obciążenie na podciągi które przenoszą je na słupy; tego typu rozwiązania konstrukcyjne stosowane są zazwyczaj w budynkach halowych oraz budynkach bardzo wysokich

- osobną grupę stanowią budynki o konstrukcjach mieszanych w których wew. ściany nośne zastąpiono szkieletem stalowym lub żelbetowym

WYKŁAD 3

ŚCIANY

a) ściany w budynku powinny spełniać następujące funkcje:

- przenoszenie obciążeń pionowych i poziomych (poziome: wiatr)

- przegród cieplnych, akustycznych, świetlnych i izolacji przeciwwilgociowej

b) w zależności od pełnionych funkcji rozróżniamy:

- ściany nośne(konstrukcyjne) - zew. i wew. w zależności od układu, będące również przegrodami

- śc. Działowe - są wyłącznie przegrodami pełniącymi różne funkcje

- śc. osłonowe - (zew) funkcja cieplna, izolacyjna

c) dobór materiałów raz grubości ściany nośnej wynikają z obliczeń statystycznych

d) w zależności od zastosowanego materiału wyróżniamy:

-ściany murowane z cegieł

- ściany wylewane (monolityczne) - do formy wkłada się zbrojenie i zalewa betonem

- śc. montowane z elementów prefabrykowanych

e) funkcję przegrody ściana może spełniać albo przez zastosowanie odpowiedniej grubości przekroju albo przez zastosowanie tzw ścian warstwowych (jedna warstwa - konstrukcyjna, jedna lub kilka - izolacyjne)

2. Stropy

a) funkcje:

- przenoszenie obciążeń użytkowych i ciężaru własnego na pionowe elementy konstrukcyjne

- usztywnianie przegród akustycznych, termicznych poszczególnych kondygnacji budynku

b) można podzielić na:

-wykonywane na placu budowy

- prefabrykowane

drewniane - obecnie rzadko stosowane, nie spełniają wszystkich warunków stropów, ponieważ nie usztywniają w dostatecznym stopniu budynku i nie stanowią odpowiedniej przegrody ognioodpornej

staloceramiczne - o konstrukcji płytowo-żebrowej, wykonywane są z elementów stalowych (będących elementami nośnymi) i elementów ceramicznych (pustaków układanych między elementami nośnymi)

żelbetowe - wykonywane w 3 zasadniczych typach:

płytowo-żebrowe (płyta opiera się na żebrach)

gęstożebrowe (płyta z pustaków zalana betonem opiera się na żebrach)

płytowe

d) stropy prefabrykowane - wykonywane w zakładach prefabrykacji a na budowie następuje ich montaż

3. Schody

a) służą do komunikacji między poziomami w budynkach. W skład schodów wchodzą biegi (składające się z szeregu stopni) i opoczniki (poziome elementy przedzielające biegi)

b) w budownictwie uprzemysłowionym stosuje się schody prefabrykowane w postaci całych biegów i opoczników. Pod względem konstrukcyjnym rozróżnia się schody:

- wspornikowe

- policzkowe (po bokach są belki policzkowe, które podtrzymują stopnie)

- płytowe

(rysunki)

4. Dachy

a) stanowią osłonę budynku od góry przed czynnikami atmosf.

b) składa się z konstrukcji nośnej i pokrycia. Konstrukcję nośną dachu mogą stanowić:

- drewniane wiązary ciesielskie (wiązar - element nośny dachu)

- prefabrykowane wiązary żelbetowe dachów stromych

- prefabr. płyty dachowe układane na żelbetowych belkach

- monolityczne dachy żelbetowe

c) stropodachy (dachy płaskie) łączą funkcję stropu ostatniej kondygnacji i dachu

WYKŁAD 4

MODULARNY UKŁAD ODNIESIENIA I POŁOŻENIE EMELENTÓW BUDOWLANYCH W SIATCE MODULARNEJ.

W systemie projektowania opartym na typowych zestawach prefabrykowanych elementów konstrukcyjnych dla jednoznacznego określenia wymaganych wymiarów i usytuowania każdego elementu montowanej konstrukcji stosuje się tzw. modularny układ odniesienia.

Modularny układ odniesienia - zespół wzajemnie prostopadłych płaszczyzn (pion. i poziom.) przebiegających we wzajemnych odległościach równych ustalonemu modułowi. Te płaszczyzny to płaszczyzny modularne, a zespół krawędzi przecinających się płaszczyzn modularnych - siatką modularną.

Płaszczyzny konstrukcyjne - te płaszczyzny modularnego ukł. odniesienia, z którymi powinny pokrywać się płaszczyzny symetrii montowanych elementów konstrukcyjnych.

Siatka konstrukcyjna (geometryczna) - zespół krawędzi przecinających się płaszczyzn konstrukcyjnych.

W zależności od układy elementów budowlanych na siatce modularnej odróżniamy położenie elementów ściennych na płaszczyźnie i w przestrzeni.

Osie odniesienia elementów ściennych na siatce modularnej przebiegają w spoinach i oś geometryczna elementu nie odgrywa zasadniczej roli przy usytuowaniu elementu w miejscu przeznaczenia. W tym przypadku istotne są krawędzie elementu i one służą do wyznaczenia jego położenia.

Jeżeli trzeba usytuować elementu konstrukcji szkieletowej np. słupy na siatce modularnej, wówczas konieczne jest wyznaczenie osi geometrycznych elementu, z których korzysta się przy ustawianiu elementów w położeniu przewidzianym w projekcie.

Odchyłki położenia - określa się jako błędy usytuowania względem prawidłowego położenia elementów przewidzianych projektem charakteryzujące się przesunięciem (liniowy błąd położenia), pochyleniami i obrotami (kątowe błędy położenia) względem układu odniesienia

Pochylenie elementów - ma miejsce wtedy, gdy elementy są prawidłowo ustawione, krawędzią dolnej podstawy, natomiast oś geometryczna elementu lub krawędź odniesienia elementu jest pochylona względem osi pionowej układy odniesienia.

Obroty elementu - względem układu odniesienia i położenia przewidzianego w projekcie następują wtedy, gdy osie geometryczne nie pokrywają się z osiami układy odniesienia, mimo że oś pionowa elementu jest zgodna z osią układu

Dokładność położenia elementów budowlanych względem projektowanej siatki konstrukcyjnej budynku.

Odchyłki położenia poszczególnych elementów budowlanych względem projektowanych poziomów i osi montażowych zależą od:

- precyzji tyczenia poziomów i osi montażowych (wskaźników konstrukcyjnych na stropie kondygnacji roboczych)

- cech kształtu elementów budowlanych i dokładności wyznaczenia wskaźników montażowych na tych elementach

- precyzji ustawienia elementów budowlanych w poziomych osiach montażowych

- wpływu czynników zew. (np. osiadania) które mogą spowodować lokalne przemieszczenia elementów budowlanych

Cechy geometryczne form produkcyjnych i elementów prefabrykowanych o strukturze prostopadłościennej.

Cechy form produkc. i prefabr. dzielimy na 3 podstawowe grupy:

Cechy wymiarowe - cechy odnoszące się do wymiarów linii i powierzchni ograniczających bryłę formy produkcyjnej lub prefabrykatu.

Wymiar tolerowany jest sumą wymiaru nominalnego i tolerancji.

Dla form i elementów o strukturze prostopadłościennej krawędzie określane są wymiarami tolerowanymi:

Ax, Ay, Az oznaczającymi dolną wartość graniczną odpowiednich wymiarów wzdłuż osi prostokątnego układu odniesienia Oxyz

Bx, By, Bz oznaczającymi górną wartość graniczną odpowiednich wymiarów wzdłuż osi prostokątnego układu odniesienia Oxyz

Cechy kształtu - odnoszą się do właściwości geometrycznych krawędzi i powierzchni ograniczających badaną bryłę. Rozważając cechy kształtu formy produkcyjnej lub prefabrykatu wyróżniać będziemy nieprostoliniowość krawędzi i niepłaskość powierzchni ograniczających daną bryłę (np. mosty projektowane są jako wypukły, by w trakcie eksploatacji się „wyprostowały”)

Podstawowe odmiany niepłaskości: wypukłość, wklęsłość, wichrowatość.Cechy położenia - cechy odnoszące się do położenia krawędzi powierzchni ograniczających badaną bryłę. Błąd położenia jest to odstępstwo wzajemnego położenia dwóch elementów strukturalnych (krawędzi lub powierzchni) określone zwykle warunkami równoległości lub prostopadłości.

Pomiary kontrolne cech geometrycznych elementów prefabrykowanych.

Kontrola obejmuje:

- sprawdzenie stopnia wykończenia i wyglądu zew.

- sprawdzenie cech wymiarów

- sprawdzenie cech kształtu

Pomiary kontrolne cech geometrycznych elementów prefabr. wykonuje się po wyjęciu elementów z form i ustawieniu ich w stojakach przejściowego magazynowania przed poddaniem ich procesowi wykończenia.

Pomiary geodezyjne w procesie montażu budowli.

Przedmiotem tyczenia przez geodetę są elementy projektowanych obiektów przemysłowych decydujące o zachowaniu w realizowanych obiektach warunków geometrycznych i wymiarów projektowych.

Dotyczy to w szczególności:Punktów głównych obiektu, tzn. punktów określających jednoznacznie położenie obiektów w układzie współrzędnych osnowy realizacyjnej.

Punktów wysokościowych wyznaczających jednoznacznie poziom zerowy parteru.

W celu ustalenia wymaganej dokładności prac geodezyjnych wyróżniamy:

Dokładność końcowego rezultatu pracy wyrażoną za pomocą nieprzekraczalnej wartości błędu granicznego (odchyłka dopuszczalna)

Dokładność poszczególnych czynników i rezultatów składających się na rezultat końcowy.

Dokładność położenia elementów budowlanych w odniesieniu do projektowanej siatki konstrukcyjnej charakteryzują odchyłki podstawowe Δx, Δy, Δz, pomierzone w miejscach kontrolowanych punktów wzdłuż odpowiednich osi.

Wskutek różnych wielkości odchyłek podstawowych występują odchyłki pochodne:

Δr - skręcenie elementu (np. wzdłuż osi Y)

Δw - wychylenie elementu z pionu

Δp - przesunięcie elementu górnej kondygnacji w stosunku do elementu niższej kondygnacji (mimośród montażowy)

WYKŁAD 5

GEODEZYJNE OSNOWY BUDOWLANO - MONTAŻOWE.

Osnową realizacyjną do wyznaczenia osi konstrukcyjnych budynku na ławach ciesielskich jest rama geodezyjna okalająca wykop, związana geometrycznie z układem osi konstrukcyjnych obiektu budowlanego i zlokalizowana względem geodezyjnej osnowy terenowej.

Do tyczenia wskaźników konstrukcyjnych na kolejnych kondygnacjach powtarzalnych stosuje się zależnie od przyjętej metody obsługi geodezyjnej następujące rodzaje osnów:

Osnowa budowlano - montażowa zewnętrzna (dla stanowisk instrumentu poza budynkiem) - zakładana w celu tyczenia wskaźników metodą stałej prostej, rzutowania lub przecięcia kierunków.

Osnowa budowlano - montażowa wewnętrzna (dla instrumentu ustawionego na stropie budynku) - wyznaczana za pomocą optycznych przyrządów do pionowania lub wyznaczenia teodolitem metodą wtyczania się w określone warunki

PRACE GEODEZYJNE PODCZAS WYKONYWANIA ROBÓT ZIEMNYCH I FUNDAMENTÓW.

Punkty obrysu dna fundamentów wyznacza się z ramy geodezyjnej metodą przecięć kierunków i stabilizuje się palikami drewnianymi ze świadkami.

Głębokość wykopów pod fundamenty kontrolowana jest metodą niwelacji technicznej.

Po zakończeniu robót ziemnych zakłada się tzw. ławy budowlane (ciesielskie) do oznaczenia i utrwalenia na ich wyznaczonych osi fundamentowych. Ławy budowlane zakłada się równolegle do osi głównych w odległości rzędu 2-3m od zewnętrznego obrysu budynku na wysokości ok. 0,5-1,5m nad poziomem terenu.Prace geodezyjne przy lokalizacji prefabrykowanych stóp fundamentowych polegają na osiowym ich ustawieniu zgodnie z projektowaną siatką słupów.

WYKŁAD 6

METODY POMIARÓW GEODEZYJNYCH STOSOWANYCH W BUDOWNICTWIE.

Pomiar przemieszczeń poziomych - metoda trygonometryczna.

Zadaniem tych obserwacji jest określenie absolutnych (bezwzględnych) ruchów poziomych punktów kontrolowanych, rozmieszczonych na budynku

Wyznaczenie przemieszczeń budynków należy rozpocząć od założenia sieci pomiarowej. Zadaniem tej sieci jest wzajemne powiązanie punktów kontrolowanych, utrwalonych na badanym budynku, z punktami odniesienia tworzącymi układ odniesienia założony poza strefą oddziaływania obiektu na otoczenie.

Powiązanie punktów kontrolnych z układem odniesienia może być realizowane za pośrednictwem punktów wiążących. Punkty odniesienia mają za zadanie bezpośrednie utrwalenie położenia wszystkich układów lokalnych przez cały okres trwania badań budynku. Zadaniem punktów kontrolowanych jest reprezentowanie punktów konstrukcyjnych budynków i przenoszenie ich ruchów.

Punkty kontrolowane należy zmaterializować na badanym budynku za pomocą znaczków celowniczych. Mogą to być tarcze metalowe, emaliowane lub tez tarczki z folii odblaskowej umożliwiające wykonywanie pomiaru długości (inna stała dla znaczników z folii, inna do np. metalowych)

Punkty kontrolne powinny być wcięte w przód przynajmniej z trzech stanowisk obserwacyjnych, przy czym pożądane jest takie rozmieszczenie tych stanowisk, aby przecięcia celowych nie tworzyły zbyt ostrych kątów. Ważne jest również, by celowe nie tworzyły ostrego kąta ze ścianą budynku, ponieważ mogą zajść sprzyjające warunki do odkształcenia celowej przez refrakcję boczną.

Kąt wcinający - min 45°Stanowiska do obserwacji trytonom. ustala się w możliwie najlepszych warunkach geologicznych, w żadnym wypadku na gruntach nasypowych. W celu wyeliminowania błędu centrowania należy zbudować na stanowiskach obserwacyjnych słupy betonowe z umieszczonymi na głowicy p[łytkami obserwacyjnymi do wymuszonego centrowania.

Błąd celowania - max 2mmAby upewnić się, że stanowiska obserwacji trytonom. nie ulegają zmianom, zakłada się punkty kontrolne sieci trytonom. i punkty orientacyjne. W tak skonstruowanej sieci mierzy się okresowo wszystkie kąty i długości,co umożliwia obliczanie ewentualnych przesunięć stanowisk obserwacyjnych, z których obserwuje się punkty kontrolne na budynku.

Pomiar przemieszczeń pionowych.

Precyzyjna niwelacja geometryczna.

Wyznaczanie wysokości reperów, zastabilizowanych na budynkach, za pomocą niwelatorów precyzyjnych zapewnia dokładność podwójnego pomiaru odcinka ciągu niwelacyjnego o długości 1 km z odchyleniem standardowym |0,2| - |0,7| mm/km

Wyznaczanie ugięć fundamentów na podstawie osiadań reperów:

Najprostszym sposobem wyznaczenia ugięć fundamentów jest obserwacja za pomocą niwelacji precyzyjnej osiadań reperów umieszczanych na fundamentach i w niskich częściach ścian nośnych.

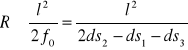

W przypadku, gdy na prostoliniowej ścianie osadzone są w równych odstępach l, trzy repety, to na podstawie osiadać ds1, ds2, ds3 tych reperów możemy obliczyć promień krzywizny ugięcia ze wzoru:

, co oznacza przybliżenie rzeczywistej zmiany krzywizny budowli promieniem okręgu przechodzącym przez końce trzech wektorów osiadania.

Wzór na krzywiznę: k=1/R

Im mniejszy promień krzywizny tym gorszy stan geometryczny budynku.Niwelacja hydrostatyczna

Pomiar różnic wysokości można przeprowadzić przy wykorzystaniu cieczy za pomocą trzech metod:

Niwelacja hydrostatyczna - metoda wykorzystująca do pomiaru różnicy wysokości swobodne zwierciadło cieczy. Najpopularniejszym i najczęściej stosowanych urządzeniem do tej niwelacji jest konstrukcja Meissnera, zwana w literaturze jako poziomica wężowa z Freibergu.

Niwelacja hydrokinematyczna - do pomiaru różnic wysokości wykorzystuje pomiar ciśnienia wywieranego przez słup cieczy lub też różnicy ciśnienia wywieranego przez dwa słupy cieczy na rozdzielającą je membranę. Dokładność pomiaru zależy od dokładności pomiaru ciśnienia i może osiągnąć w systemach stacjonarnych wartości od 0,2 do 0,8 μm.

Niwelacja hydrodynamiczna - polega na założeniu ciągłej zmianie poziomu cieczy w naczyniach połączonych. Jest to system dynamiczny, w którym występuje przep…ływ cieczy. Dokładności systemów są bardzo zróżnicowane i wynoszą od 0,05-1mm.