1. Materiały przewodzące, półprzewodniki i dielektryczne - kryteria podziału:

ze względu na konduktywność γ :

- przewodzące (budowa elektrycznych obwodów prądowych) - γ >10^6 s/m (ρ20˚C < 10^-4 Ω cm)

- półprzewodzące - 10^-6 s/m < γ < 10^4 s/m

(10^-2 < ρ20˚C < 10^8 Ω cm)

- elektroizolacyjne - γ < 10^-10 s/m (ρ20˚C > 10^12 Ω cm)

przy wilgotności względnej 65 %

klasyfikacja wg teorii pasmowej (tylko zjawisko przewodnictwa elektronowego)

- ΔE < 0 - metale

- 0,5eV < ΔE < 2eV - półprzewodniki

- ΔE > 2eV - izolatory

2. Charakterystyka temperaturowa materiałów przewodzących.

Podstawowe materiały przewodzące to:

Miedz:

- gęstość ok. 9[g/cm3],

- temp. Topn. ok. 1080'C, -najwyzsza konduktywnością z wymienionych materiałów

ok. 58[m/Ώmm2]

- bardzo niska rezystancja 0,0172 [Ώmm2/m]

Aluminium:

- gęstością ok. 2,7[g/cm3],

- temp. Topn. ok. 660'C,

- średnia konduktywnością w porównaniu z wymienionymi materiałami

ok. 36[m/Ώmm2]

- niska rezystancja 0,0278 [Ώmm2/m]

Ołów:

- gęstością ok. 11,3[g/cm3],

- temp. Topn. ok. 330'C,

- najniższa konduktywnością w porównaniu z wymienionymi materiałami

ok. 4,8[m/Ώmm2]

- najwyższa rezystancja 0,211 [Ώmm2/m]

Cyna:

- gęstością ok. 7[g/cm3],

- temp. Topn. ok. 232'C,

- niska konduktywnością w porównaniu z wymienionymi materiałami

ok. 8.8[m/Ώmm2]

- wysoka rezystancja 0,114 [Ώmm2/m]

Cynk:

- gęstością ok. 7[g/cm3],

- temp. Topn. ok. 420'C,

- średnia konduktywność w porównaniu z wymienionymi materiałami

ok. 16.5[m/Ώmm2]

- średnia rezystancja 0,0611 [Ώmm2/m]

3. Wytwarzanie laminatów:

Podstawą klasyfikacji laminatów jest rodzaj użytego materiału osnowy oraz rodzaju żywicy. W normie amerykańskiej NEMA znajdują się laminaty na bazie:

- papieru i żywic fenolowych oraz żywic epoksydowych (oznaczone jako XXXP, XXXPC, FR-2, FR-3)

- tkanin szklanych oraz żywic epoksydowych (oznaczone jako G-10, G-11, FR-4, FR-5)

- tkanin szklanych oraz żywic poliestrowych (FR-6)

- papieru i tkanin szklanych oraz żywic epoksydowych (CEM-1)

- materiałów i tkanin szklanych oraz żywic epoksydowych (CEM-3)

4. Rodzaje laminatów wykorzystywanych w elektronice i ich właściwości:

laminat fenelowo-papierowy (zast. elektroniczny sprzęt powszechnego użytku, urządzenia pracujące w łagodnych warunkach środowiskowych, ozn. XXXP, XXXPC, FR-2):

- dobra obrabialność

- niska cena

- dobre właściwości elektryczne

- temp. pracy ciągłej niższa od 105˚C

- układy nie są narażone na wibracje i udary

- nie występuje łuk elektryczny

- obwód maksymalnie może wchłonąć do 1 % wilgoci

laminat epoksydowo-szklany (G-10, FR-4, G-11,

FR-5)

- sprzęt profesjonalny (komputery, urządzenia telekomunikacyjne) i wojskowy

- duża wytrzymałość mechaniczna

- odporność na procesy lutowania

- zdolność do długotrwałej pracy w podwyższonych temperaturach

- możliwość metalizowania otworów

laminat do pracy w zakresie wielkiej częstotliwości

a) teflonowo-szklany (GT, GX)

- praca ciągła nawet powyżej 200˚C

- mała wartość ε, mała kontrolowana wartość tgδ

- bardzo słaba stabilność termiczna

- trudna obrabialność

- bardzo wysoka cena

b) polistyrenowo-szklany

c) polietylenowo-szklany

laminaty wysokotemperaturowe, wysokostabilne

- na bazie żywic polimidowych (Tg=275˚C) i triazynowych (Tg=250˚C)

laminaty z warstwą rezystywną

- podłoże epoksydowo-szklane

- folia rezystywna (25Ω/□ lub 100Ω/□)

- folia miedziana

(niezbędny proces dwukrotnego trawienia)

5. Metody wytwarzania połączeń elektrycznych na laminatach :

metoda subtraktywna (ubytkowa) - wytrawianie mozaiki w foli miedzianej:

- wykonanie otworów, szczotkowanie powierzchni

- miedziowanie chemiczne i elektryczne wstępne (grubość Cu 3-5μm)

- maskowanie

- metalizacja elektrolityczna Cu+SnPb

- zmywanie maski

- trawienie

Metoda stosowana do wytwarzania ok. 95% płytek drukowanych.

metoda addytywna (narostowa) - chemiczne osadzanie miedzi w uprzednio uaktywnionych miejscach po czym jej pogrubianie elektrolityczne

Należy stosować laminaty z warstwą adhezyjną z katalizatorem, który należy uaktywnić przed procesem miedziowania chemicznego.

6. Laminaty wielowarstwowe - sposób wytwarzania:

Wytwarzane głównie w oparciu o cienkowarstwowe laminaty epoksydowo-szklane (niefoliowane, foliowane miedzią jednostronnie, foliowane miedzią dwustronnie). Zwarstwiane przy pomocy preimpregnatów (prepegów tj. żywic w stanie półutwardzonym B)

7. Płytki drukowane elastyczne - sposób wytwarzania i zastosowanie:

Płytki drukowane giętkie:

- ułatwienie okablowania

- dopasowanie obwodu drukowanego do złożonego kształtu urządzenia

- zwiększenie stopnia miniaturyzacji i niezawodności

- zmniejszenie ciężaru

Elastyczne kompozycje PYRALUX

- dopuszczalne jest 500 mln cykli zginania i skręcania (nie występuje rozwarstwienie folii, nie tworzą się też pęcherze przy lutowaniu)

- duża absorpcja udarów mechanicznych i wibracji

Montaż okablowania:

- połączenia lutowane automatycznie lub zaciskane

Zastosowanie:

-sprzęt kosmiczny, komputerowy, wojskowy, motoryzacyjny

Ograniczone zastosowanie:

- koszty

- trudniejsza technologia

8. Płytki drukowane z rdzeniem aluminiowym - sposób wytwarzania i zastosowanie:

Wytwarzanie:

1.warstwa Cu

2.warstwa adhezyjna

3.warstwa tlenkowo-tworzywowa (porowaty AL2O3 o grubości ok. 28um nasycony zywica poliamidową)

4.warstwa tworzywa (żywica poliamidowa o grubości ok. 10um, polimeryzowana w 340'C)

5.plyta aluminiowa >0.8mm

Zastosowanie:

- dobre przewodnictwo cieplne (wzmacniacze mocy, zasilacze, układy sterowania, regulatory i stabilizatory napięcia)

- zdolność do odprowadzania ciepła (układy gdzie konieczna jest kompensacja termiczna)

- odporność na duże różnice temperatur, szoki termiczne i udary (sprzęt lotniczy i rakietowy, motoryzacyjny jak regulatory, przerywacze i urządzenia zapłonowe)

9. Technologia cienkowarstwowa:

Umożliwia modyfikację powierzchni różnych materiałów, zwiększając ich odporność mechaniczna, chemiczna i podwyższając walory estetyczne. Pozwala na uzyskanie miniaturowych układów elektronicznych, których własnościami można sterować albo przez grubość warstw, albo przez dobór nanoszonych materiałów. materiałów ten sposób można otrzymać materiały, których nie ma w przyrodzie.

10. Technologia grubowarstwowa:

Warstwy grube generalnie składają się z podłoża i pasty.

- drobnowarstwowa faza aktywna elektrycznie (proszki metali lub ich stopów o uziarnieniu 0,5 - 5 mikrometra

- lepiszcze stałe (sproszkowane szkliwo najczęściej ołowiowo-boro-krzemianowe lub tlenki Bi O , Cu O,NiO, PbO

- nośnik organiczny (terpined (faza lotna) + etyloceluloza (faza nielotna))

- dodatki organiczne wpływające na tiksotropie i napięcie powierzchniowe pasty

W typowym ukł. ze skrzyżowaniami wykorzystuje się 8-20 razy więcej pasty przewodzącej niż rezystywnej i 3-10 razy więcej niż pasty dielektrycznej.

11. Podstawowe wymagania i rodzaje podłoży do układów hybrydowych (cienko- i grubowarstwowych)

Podłoże - element niezbędny w układach warstwowych ; na jego powierzchni osadzane są mat. przewodzące, rezystywne i dielektryczne tworzące bierne elementy układu, ponadto jest ono bazą dla umocowania wszelkich chipów z el. czynnymi i biernymi.

Podstawowe wymagania :

- duża przewodność cieplna

-duża rezystywność

-wysoka wytrzymałość mechaniczna

-odporność na wysokie temperatury

-odporność na oddziaływanie chemikaliów

-mały ciężar właściwy (zast. lotnicze,kosmiczne,medyczne)

Rodzaje :

- podł. alundowe - do 15x15 cm, grubość 0.25 - 1.5 mm, różnorodne kształty, możliwe wytworzenie otworów i cięcie narzędziami diamentowymi lub laserem

- podł. berylowe - proszek BeO jest toksyczny, i droższy

- podł. stalowe emaliowane - ograniczenia wywołane przez temp. mięknięcia emalii (ok.650C) oraz dużymi stratami w w. cz.

12. Metody wytwarzania i właściwości cienkich warstw przewodzących.

Metody wytwarzania :

-elektroliza

-samoorganizacja

- utlenianie termiczne

-piroliza

-azotowanie próżniowe

-rozpylanie stałoprądowe

-rozpylanie w polu w.cz.

-parowanie wiązką elektronów

-rozpylanie katodowe stałoprądowe lub w polu w.cz. w.c. udziałem reakcji chemicznych

-parowanie wiązką elektronów z udziałem reakcji chemicznych

-rozkład w plazmie w.cz.

Właściwości:

-duża przewodność właściwa

-odporność na korozje

-łatwa zwilżalność przez inne metale (procesy dołączania innych metali np. przy lutowaniu)

-duża wytrzymałość mechaniczna

-dobra adhezja do podłoża i innych warstw

-zgodność procesu nanoszenia z procesami nanoszenia innych warstw (kompatybilność)

13. Metody wytwarzania i właściwości grubych warstw przewodzących.

Zasadnicza metoda wytwarzania warstw grubych jest sitodruk

1 - sito ; 2-pasta ; 3- rakla (urządzenie przeciskające)

4-podłoże;5 - nanoszona warstwa

Właściwości :

w zależności jakiego materiału użyjemy do utworzenia grubej warstwy i jego cech - właściwości można podzielić na:

rezystywność, lutowalność, odporność na ługujące działanie lutowia, przydatność do montażu drutowego, odporność na procesy migracji, adhezji i jej zmian pod wpływem starzenia termicznego i cykli temperaturowych, współpracy z innymi warstwami.

14. Metody lutowania. Podstawowe spoiwa lutownicze.

Metoda zanurzeniowa polega na zanurzeniu do roztopionego stopu lutowniczego (o temperaturze około 240°C) układu grubowarstwowego, wyprowadzeń i elementów dyskretnych. Metodą tą lutuje się półprzewodniki, kondensatory monolityczne bez końcówek i tantalowe w obudowach plastikowych. Metoda ta jest tania, umożliwia łatwą kontrolę jakości połączeń lecz nie może być użyta dla układów o wysokim stopniu miniaturyzacji.

Metoda rozpływowa rozpoczyna się wstępnym pocynowaniem płytki układu grubowarstwowego oraz elektrod elementów dołączanych i końcówek. Układ umieszcza się następnie w piecu partiowym lub tunelowym, gdzie umieszczone na płytce elementy dyskretne i końcówki są dociskane do płytki, polewane topnikiem i podgrzewane do temperatury 220...240°C. Następuje w ten sposób połączenie warstw cyny na płytce i na elementach o końcówkach.

Podstawowe spoiwa lutownicze: Sn63Pb37 (LC63), Sn60Pb40 (LC60), Sn50Pb50 (LC50), Pb60Sn40 (LC40), Pb70Sn30 (LC30), Pb75Sn25 (LC25), Pb80Sn20 (LC20), Sn62Pb37Cu1, Sn60Pb38Cu2, Sn62,5Pb36Ag1,5, Sn62Pb36Ag2, Sn57Pb39Ag4

15.Kleje przewodzące prąd elektryczny

ELPOX 15 - Klej epoksydowy przewodzący prąd elektryczny, dwuskładnikowy. Klej ten przeznaczony jest do wykonywania połączeń wszędzie tam, gdzie niemożliwe jest stosowanie metod lutowniczych głównie do reperacji przerwanych ścieżek

ELECTON 40AC - Akrylowy, jednoskładnikowy lakier przewodzący prąd służący do naprawy obwodów drukowanych w elektronice. Wykorzystywany między innymi do usuwania uszkodzeń w drukarkach, komputerach PC i wszelkich układach elektronicznych.

UM194 - klej przewodzący produkcji krajowej. Jednoskładnikowy klej przewodzący prąd służy do naprawy obwodów drukowanych w elektronice

16.Podział rezystorów (kryteria)

Ze wzgl na:

rezystancje :

-o rezystancji stałej

- o rezystancji nastawnejrodzaj materiału:

drutowe, masowe, cieczowe, płynowezakres zastosowania :

techniczne i laboratoryjneużytkowanie :

regulacyjne, rozruchowe, dodatkowe, uziemiającewielkość napięcia :

wysoko- i niskonapięciowerodzaj regulacji :

o stałej i zmiennej rezystancjibudowę:

węglowe-kompozytowe, warstwowe węglowe, warstwowe metalowe, grubowarstwowe, cienkowarstwowe, z tlenków metali,drutowe

17.Parametry konstr-eksploatacyjne rezystorów

-rezystancja(wykonanie z określoną tolerancją R±∆Re

-temperaturowy współczynnik rezystancji a)gorący: TWR= ![]()

gdzie T1=25C,T2125

b) zimny:T1=25C T2=-55C

- niestabilność czasowa δ=[R(t)-R(0)]/R(0) *100% gdzie R(0) rez.mierzona przed działaniem narażeń wymuszających, R(t) rez.mierzona po określonym czasie działania narażeń.

Narażenia długotrwałe(trwałość 1000h,wilgoc,cyle klimatyczne),narażenia krotkotrwałe (zginanie i rozciąganie końców, wibracje i wstrząsy, szoki termiczne odporność na lutowanie)określenie niestabilności polega na wyznaczeni granic δmax i δmin,funkcji zmian względnych δ i na wyliczeniu prwdopodob P z jakim znajdzie się w granicach powyższego przedziału w określonym czasie przy okr. Zespole czynników wymuszających. P{δmin<δ(t)<δmax}

- moc znamionowa Pn = R*In2 -zamiana na ciepło wywołująca wzrost temp rezystora

Pn - taka moc ze poziomo zamontowany rezystor pracuje w maksymalnej temp otoczenia(najczęściej 70C)nie zmieni swej wartości rez.znamionowej o więcej niż± δ(t); <δmin-δmax> rezystor może pracować przy wyższych temp ale należy wtedy zmniejszyć obciążalność.

- maksymalne napięcie pracy Umax: Pn=[Un2]/R ale pewna grupa rezystorow(zwłaszcza o dużym R) może ulec zniszczeniu wskutek zj.przebicia elektrycznego lub zj.elektrolitycznego.

- szumy- każdy rezystor prócz tego ze jest biernym przemiennikiem mocy czynnej na ciepło zawiera również resztkowe źródło siły elektromotorycznej wywołane swobodnymi ruchami elektronów pod wpł ciepła(szumy cieplne, dominują w rez drutowych i warstwowych metalowych). U mat złożonych dochodzą szumy strukturalne(inaczej prądowe).Miarą szumów jest wskaźnik szumów Ksz [dB]informuje o stosunku szumów do przyłożonego nap.stałego.

- nieliniowość- niektóre materiały nie spełniają idealnego prawa OHMA. Miara nieliniowości ch-ki prądowo napięciowej rezystora jest napięciowy współczynnik rezystancji (NWR)

NWR=R2-R1*100/0,9R1*U gdzie U- wyższe napięcie doprowadzone do rezystora, R2-rezystancja przy napięciu U, R1-rezystancja elementu przy napięciu 0,1U

- ch-ki częstotliwościowe rezystorów- rezystorów każdym rezystorze występują resztkowe wielkości indukcyjności i pojemności wywołujące powstawanie skł. Reaktancyjnego jak również zmian wartości składowej rezystancji.

18.Znormalizowany szereg rezystancji.

Wartości rezystancji znamionowych są znormalizowane i z większą lub mniejszą dokładnością określają rez. Rzeczywistą rezystora. Jako podstawowy przyjęto szereg wartości wzrastających stopniowo z postępem geometrycznym stosuje się w tym celu wzór:

R[Ω] =an *10m ![]()

a-krok w szeregu(miedzy 1 a 10); kmn liczby całkowite i 0≤k≤1 każdemu szeregowi odpowiada znormalizowana dopuszczalna odchyłka zapewniająca pokrycie w sposób ciągły całego zakresu wartości rezystancji.

19. Konstrukcja rezystorów drutowych stałych (przekrój i właściwości materiałów rezystywnych)

REZYSTORY DRUTOWE STAŁE:

![]()

-drut rezystywny

-kształtki korpusu izolacyjnego

-wyprowadzenia

- pokrycie

-cechowanie

Drut rezystywny (czasami p.utleniona aby zabezpieczyć przed zwieraniem

Manganin (86%Cu,12%Mn,2%Ni)

Konstantan(60%Cu,40%Ni)

Łączenie drutu rezystywnego wyprowadzeniami -zgrzewanie lub lutowanie lutem twardym

Korpusy rez. Drutowych: porcelana radiotechniczna, ceramika porowata ogniotrwała kordierytowa i steatytowa.

Rez. Dużej mocy z obejmami :

Nawój normalny spiralny

20. Rezystory warstwowe pyrolityczne

Jeżeli pary węglowodorów CmHn zetkną się z gorącymi podłożami na rozżarzonych powierzchniach korpusów nośnych w wyniku termicznego rozkładu węglowodorów atm beztlenowej następuję (T>900C) odwodnienie węgiel osadza się w postaci bardziej lub mniej uporządkowanej warstwy kryształów grafitopodobnych .Aby uzyskać równomierną warstwę pary węglowodorów wprowadza się na przemian z jednej i drugiej strony pieca a korpusy powinny być poddane oscylacji lub rotacji.

Warstwa węgla pyrolitycznego ma rezystywność praktycznie niezależną od grubości, umożliwia wykonywanie rezystorów od ułamków Oma do dziesiątek Megaomów. Przy warstwach części głównej wnikania prądu mniejsze grubości warstw stad nie ma wzrostu rezystancji na skutek zjawiska naskórkowości.

Lepsze parametry - pyroliza warstw boroweglowych

21. Rezystory metalizowane:

Mogą być wytwarzane jako elementy dyskretne(1Ω-10MΩ),elementy układu hybrydowego (1Ω-10MΩ). Warstwy nanoszone w procesie próżniowym metodą naparowywania lub rozpylania. W-wy metaliczne cechuje: polikrystaliczna budowa, adhezja z podłożem bez substancji pośredniczącej, mała grubość, przewodnictwo odbywa się przez ruch elektronów wewnątrz krystalitów krystalitów na stykach miedzy nimi.

Podłoża: wałki lub rurki ceramiczne i powierzchnie o dużej gładkości, płaskie powierzchnie ceramiczne szkliwione i nieszkliwione

Tolerancje rezystorów metalicznych

typI tolerancje +- (5,2,1)%

precyzyjne +-(1;0,5;0,2;0,1;0,05)%

w warstwach metalicznych bardzo małe szumy.

22/23. Rezystory cermetowe

nieorganiczne

części przewodzące- ziarna nieorganiczne o charakterze przewodzącym ,lepiszcze- szkliwo spiekane w temp. 700-900C.

organiczne:

części przewodzące- węgiel w formie ziaren sadzy i grafitu

lepiszcze odpowiednie żywice polimerowe utwardzane w temp.150-350C

wspólne cechy:

ziarnista budowa,

stosowanie lepiszcza łączącego ziarna między sobą i z podłożem

podobny sposób nakładania warstwy (najczęściej sitodruk)

porównywalna grubość

podobne mechanizmy przewodzenia

24. Korekcja rezystorów warstwowych

Najczęściej polega na wydłużeniu drogi prądu w warstwie rezystywnej co uzyskuje się przez usuwanie części warstwy z podłoża. Dla rezystorów na podłożach cylindrycznych zwiększenie rezystancji nawet o 4 rzędy wielkości. W układach hybrydowych -precyzyjne zwiększanie rezystancji do wartości nominalnej

Metody korekcji:

Wirujące tarcze, strugi proszku korundowego, strumień lasera, wiązka elektronowa, iskra elektryczna.

|

metaliczne |

pyrolityczne |

grubowarstwowe nieorg. |

polimerowe |

rezystancja na korpusach cylindrycznych |

wirująca tarcza laser |

wirująca tarcza laser |

tarcza wir laser |

wir tarcza |

rezystancja na korpusach płaskich |

laser, wiązka elektronowa,iskra elekt. |

|

laser, proszek korundowy |

proszek korundowy |

26. Podstawowe cechy konstrukcyjne rezystorów do montażu powierzchniowego:

Aktualnie powszechne zastosowanie znalazły rezystory przewidziane do montażu powierzchniowego (SMD). Są to rezystory warstwowe, płaskie. Metalizowane powierzchnie końcowe tych rezystorów są wykorzystywane do bezpośredniego ich lutowania do płytki drukowanej. Warstwa rezystancyjna pokrywana jest lakierem ochronnym. Są wykonywane w technologii grubowarstwowej. Na wysokoalundową płytkę ceramiczną nanoszona jest warstwa rezystywna połączona z cynowanymi wyprowadzeniami i zabezpieczona pokryciem

ochronnym.

Rezystory do montażu powierzchniowego typu SMD charakteryzują się małymi wymiarami, dobrą stabilnością parametrów elektrycznych, wysoką niezawodnością i dużą wytrzymałością mechaniczną. Rezystory te znajdują zastosowanie w urządzeniach telekomunikacyjnych, komputerach, sprzęcie audio-video, urządzeniach medycznych i sprzęcie wojskowym

27. Wytwarzanie i parametry rezystorów objętościowych:

W Rezystorach objętościowych korpus przewodzi prąd elektryczny. Elementy te produkowane są gł. w USA z mas likierowo-sadzowych z odpowiednim wypełniaczem. Obudową rezystora jest tworzywo termoutwardzalne. Obudowa, rdzeń przewodzący i odp. ukształtowane końcówki są połączone w pr. prasowania i polimeryzacji. Po wykonaniu rezystory są dzielone na grupy w zależności od rezystancji od 10Ω do 10MΩ, a następnie ocechowane.

Rezystory objętościowe to takie, w których prąd płynie całą objętością rezystora. Do ich budowy stosuje się organiczne lub nieorganiczne materiały oporowe. Stosowane są głównie w sprzęcie profesjonalnym, gdzie wytrzymują duże obciążenia prądowe i mocy.

Parametry:

Rezystancja znamionowa, będąca wskaźnikiem wartości rezystancji. Podawana z największym dopuszczalnym odchyleniem rezystancji rzeczywistej od rezystancji znamionowej. Dopuszczalne odchyłki są zawarte w przedziale 0,1 - 20 %.

Moc znamionowa, która jest największą dopuszczalną mocą możliwą do wydzielenia w rezystorze. Moc ta jest zależna od powierzchni rezystora, sposobu odprowadzenia ciepła, maksymalnej dopuszczalnej temperatury pracy i temperatury otoczenia.

Napięcie znamionowe, jest największym dopuszczalnym napięciem, które może być przyłożone do rezystora bez zmiany jego właściwości, a szczególnie bez jego uszkodzenia. Wartości znamionowe napięć dla większości rezystorów wynoszą od kilkudziesięciu do kilkuset woltów.

28.Podstawowe elementy konstrukcyjne potencjometrów

Są to rezystywne przetworniki mechaniczno-elektryczne, których wartosc rezystancji w czasie dzialania zalezy od względnego polezenia ruchomego ślizgacza.

Potencjometry rodzaje:

obrotowe i suwakowe , regulacja parametrów podczas normalnej eksploatacji urządzenia

nastawcze(dostrajacze), montowane z reguły wewnątrz urządzenia i używane do regulacji podczas produkcji i ewentualnych napraw

Potencjometry drutowe:

Szczotka

Ślizgacz zbudowany z: preszpan,tekstolit, anodyzwoane Al., ceramika

Na krawędzi , po której porusza się szczotka druty są od siebie odizolowane

Rozwiązanie miniaturowe:

szczotka

ślimak

drut rezystywny nawiniety na materiale izolacyjnym lub pręcie metalowym izolowanym

29. Wytwarzanie i zalety potencjometrów hybrydowych:

Hybrydowe elementy rezystancyjne zbudowane są z przewodzącej pasty z tworzywa sztucznego pokrywającej rezystancyjne element drutowy. Daje to elementy o nieskończonej rozdzielczości i długim oczekiwanym okresie użytkowania (patrz rysunek wyjaśniający budowę).

Ich zastosowanie jest ograniczone do dzielników napięcia.

Budowa elementu rezustancyjnego hybrydowego:

30. Co to są potencjometry funkcyjne? Przykład realizacji potencjometru funkcyjnego.

Są to potencjometry precyzyjne do których zalicza się potencjometry np. sinus-cosinus, przebieg logarytmiczny, przebieg wykładniczy

Przykład realizacji:

Potencjometr sinus-cosinus realizuje się podwojnym ślizgaczem, którego izolowane szczotki są przestrzennie przesunięte o kat 90' :

31. Charakterystyka prądowo-napięciowa (I-V) warystora:

Zakres temperaturowy pracy warystorów 233 -358 K. Okazuje się, że ch-ka warystorowi występuje dla ceramiki ZnO tylko wtedy, gdy spiekanie prowadzone jest w powietrzu lub w tlenie. Rzeczywistą ch-kę warystora opisuje się zależnością: I=CUα lub U = C1Iβ (C,C1 - stałe, α,β - współczynniki nieliniowości warystora.

32. Wytwarzanie warystorów na bazie ZnO i rola dodatków w kształtowaniu ch-ki I-V

Wytwarzanie:

Skład podst.

ZnO + 0,5% mol. Bi2O3 + 1% mol. Sb2O3 + 0,5% mol. CoO +0,5% mol. MnO2 + 0,5%mol. Cr2O3

1. Odważanie i mielenie proszków w młynach kulowych

2. Dodawanie substancji organicznych

3. Wygrzewanie w powietrzu (600 - 800oC)

4. Ponowne rozdrabnianie

5. Prasowanie w pastylki 30-60MPa (300-600 atm)

6. Spiekanie (1100 - 1350oC, 1-4h) odbywa się przy udziale fazy ciekłej powstałej ze stopienia Bi2O3 i Sb2O3.

7. Ewentualne szlifowanie powierzchni czołowych

8. Nanoszenie elektrod

9. Wygrzewanie w tlenie lub powietrzu (500-700oC)

10. Lutowanie wyprowadzeń

11. Pokrywanie (fluidyzacja)

12. Selekcja i testowanie.

Rola dodatków:

Bardzo ważną rolę spełniają dodatki tlenkowe w ZnO - ilustruje to zależność nap. charakterystycznego V1mA i wsp. nieliniowości α od sumarycznej zawartości dodatków tlenkowych X (X = Bi2O3 + Sb2O3 + CoO +MnO2 + Cr2O3; 1:2:1:1:1

33. Tworzywa termistorowe:

Termistory-elementy charakteryzujące się dużym temperaturowym współczynnikiem rezystancji.

Tworzywa termistorowe - półprzewodniki lub materiały ceramiczne o dużym temperaturowym współczynniku rezystancji i umiarkowanej rezystywności.

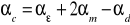

W zależności od przebiegu charakterystyki ![]()

i znaku ![]()

(temperaturowego współczynnika rezystywności)rozróżnia się:

tworzywa NTC (negative temperature coefficient); znane już blisko 200 lat ale dopiero w czasie ostatnich 30-40 lat opanowano problemy ich stabilności w czasie i powtarzalności parametrów co umożliwiło produkcję termistorów

tworzywa CTR (critical temperature resistor) tj. o skoku rezystywności

tworzywa PTC ( positive temperature )

34. Termistory NTC ,charakterystyka R(t), technologia i konstrukcja

![]()

gdzie A stała materiałowa, B stała termistorowi

![]()

temperaturowy współczynnik rezystancji

dokładniejszy opis charakterystyki R(T) termistorów NTC możliwy jest przy pomocy funkcji![]()

gdzie b to stała dobierana eksperymentalnie dla każdego materiału.

Technologia i konstrukcja termistorów NTC

Przygotowanie jednorodnych mieszanin o odpowiednim składzie :

Materiały wyjściowe- MNO2 ,NiO,CoO,Al2O3, CuO, Li2C lub zw. Tych metali , które łatwo ulegają rozkładowi (np. węglany lub azotany)

Rozdrobnienie- np. mielenie w młynach kulowych i przygotowanie mieszanin o składzie przewidzianym recepturą.

Nadanie termistorowi pożądanego kształtu - formowanie wg. prasek z układu mieszanina + plastyfikatory (np. parafina lub alkohol polywinylowy)

Uzyskanie pożądanych właściwości elektrycznych drogą obróbki wysokotemperaturowej: dla każdego tworzywa odpowiednio dobrane :temperatura , czas i atmosfera spiekania ( w atmosferze redukcyjnej przewodnictwo typu n , w atmosferze utleniającej przewodnictwo typu p)

Zaopatrzenie termistorów w końcówki , lakierowanie

Stabilizowanie własności elementu (proces przyśpieszonego starzenia przez kilka - kilkanaście dni)

Termistory :

-masywne (mocy) pastylki lub prety o rozmiarze od kilku do kilkudziesięciu mm z wpalanymi elektrodami srebrowymi

-miniaturowe(perełkowe, listkowe, nitkowe)

35. Zastosowanie termistorów:

NTC:

- termometria termistorowi (czułość większa o rząd od termometrów rezystancyjnych , mała bezwładność cieplna tj. prawie natychmiastowe wskazanie temperatury , małe gabaryty czujnika ,duża rezystancja elementu wskutek czego pomijalna rez. doprowadzeń, zakres mierzonych temperatur (-200-200ºC są też do 1200ºC)

- kompensacja temperaturowa układów elektronicznych

- układy sygnalizacji regulacji i stabilizacji temperatur

- przekaźniki czasowe

- generatory bardzo powolnych drgań

regulacja amplitudy drgań w generatorach

- ochrona elementów przed przeciążeniami

- układy różniczkujące

- stabilizacja napięć i prądów

- pomiar mocy prądów w cz. w zakresie mikrofal

- pomiar ciśnienia gazów

- pomiar poziomu cieczy

PTC:

- detekcja zmian temperatury

- ograniczniki prądu przepięciowego w demagnetyzerach telewizyjnych

- elementy grzejne o stałej temperaturze stabilizującej się w wyniku równowagi wymiany ciepła pomiędzy elementem o zmiennej rezystywności, który pracuje pod stałym napięciem a otoczeniem (np. grzejniki suszarek do włosów lokówek, żelazek lub podgrzewaczy żywności)

- ochrona silników elektrycznych przed przeciążeniem ( nagrzewające się uzwojenia silnika powoduje silny wzrost rez. pozystora, co staje się komunikatem do wyłączenia silnika

36. Cieplna stała czasowa:

Jeżeli termistor znajdujący się w środowisku o temp. To zostanie obciążony stałą wartością prądu elektrycznego wtedy energia dostarczona do termistora równa jest sumie energii zużytej na nagrzanie termistora i energii oddanej przez termistor otoczeniu.![]()

gdzie H pojemność cieplna termistora , K-wsp. strat termistora Tx=T-T0, t = czas

Tx=(Tx)max[1-exp(-t/τ)] τ=H/K - stala cieplna termistora

T= τ =>Tx=(1-1/ε)(Tx)max=0,63(Tx)max

W praktyce dla t>5τ Tx≈(Tx)max tj. następuje przejście do stanu ustalonego; wówczas

Wówczas P=K(Tx)max≈N (moc oddana otoczeniu) tj. (Tx)max=P/K- wartość pojemności cieplnej H nie wpływa na (Tx)max lecz jedynie na szybkość ustalania się temperatury elementu.

37. Termistory PTC charakterystyka R(T), technologia i konstrukcja:

Materiały o dodatnim temperaturowym współczynniku zmiany rezystancji wytwarzane w oparciu o BaTiO3, stosowane w stosunkowo wąskim zakresie temperatur(248-418K) a przy napięciu maksymalnym 273-328K.

Temperatura przemiany (T sw) jest to temperatura, przy której wartość rezystancji równa jest dwukrotnej wartości rezystancji minimalnej. Termistory PTC produkowane są z temperaturą Tsw pomiędzy 25 i 160o C (aż do 270o C o ile są one produkowane jako elementy grzewcze).

Czas przemiany (tsw) to jest czas, jakiego potrzebuje termistor PTC, aby osiągnąć temperaturę Tsw w wyniku przepływu prądu przy stałym napięciu. W tym momencie prąd zmniejsza się do połowy. Czas przemiany można obliczyć z następującego wzoru:

tsw = h * v * (T sw - T amb) / ( It2 * R25 - D * (Tsw - Tamb))

gdzie h = charakterystyczna stała ceramiki 2,5-10-3,

v = objętość ceramiki w mm3,

Tsw = temperatura przemiany

T amb = temperatura otoczenia

lt = prąd w A

D = stała mocy w W/K

Współczynnik temperaturowy oznacza maksymalny współczynnik temperaturowy termistora PTC w tej części charakterystyki, w której jest ona najbardziej stroma.

Bardzo ważne jest, aby nie przekraczać maksymalnego napięcia. Może wówczas nastąpić przebicie i termistor zostanie zniszczony. Nie można także szeregowo łączyć wielu termistorów PTC, aby osiągnąć wyższą wytrzymatość napięciową. Znaczny spadek napięcia powstanie i tak na jednym termistorze i on właśnie zostanie wtedy uszkodzony.

38. Parametry charakterystyczne kondensatorów:

Kondensator - element elektroniczny bierny zachowawczy stanowiący układ dwóch przewodników (tzw. Okładek) lub dwóch zespołów okładek odizolowanych warstwą dielektryka i gromadzący pole elektryczne. Po przyłączeniu kondensatora do źródła napięcia na obu jego okładkach pojawią się równe co do wartości bezwzględnej, a różniące się co do znaku ładunki elektryczne.: Q = CU.

Zmiany napięcia doprowadzanego do kondensatora powodują zmiany ładunków na jego okładkach. W rezultacie przez kondensator płynie prąd o natężeniu: ![]()

= ![]()

Jeżeli do kondensatora doprowadzone jest np. zmienne harmoniczne napięcie ![]()

, wówczas natężenie prądu płynącego przez kondensator wynosi: ![]()

, tzn. prąd będzie wyprzedzał napięcie w fazie 90o.

Pojemność znamionowa C = Cg + Cb + Cr (poj.geometryczna+ poj.brzegowa+ poj. rozproszenia), Stopień miniaturyzacji ocenia się przy pomocy charakterystyk porównawczych kondensatora tj. pojemności właściwej:

(V-obj. kond. bez obudowy), oraz 3 zredukowanych obj. kondensatora:

;

;

(

- jednostkowa moc bierna)Temperaturowy współczynnik pojemności:

(TWC kondensatora);

;

(TW- przenikalności dielektrycznej mat. dielektryka kondensatorowego); αm,αd, wsp. rozszerzalności cieplnej elektrod i dielektryka.współczynnik stratności kondensatora:

tg δ>δd (dochodzi stratność związana z rezystancją elektrod i doprowadzeń oraz stratność obudowy i El. kontr.)

Rezystancja izolacji Riz:

Riz ≠ f(C) dla C < 0,2 μF

przy C >0,2 μF τ = Riz. C ~ const.

lg Riz(T2) = lg Riz(T1) - β (T2 - T1)Wytrzymałość dielektryczna kondensatorów:

(wsp. bezpieczeństwa)

Un - napięcie pracy tj. napięcie znamionowe, które kondensator winien wytrzymać przez 10000 lub 100000 h (energetyka) dla oznaczonego zakresu temperatur do Tmax.

Upr - napięcie próby, czyli napięcie które konden. winien wytrzymać w stosunkowo krótkim czasie (5-10s)

U przeb - napięcie przebicia (powoduje trwałe uszkodzenie kondensatora w krótkim czasie po jego doprowadzeniu)Stabilność pojemności - nieodwracalne zmiany pojemności pochodzące z cyklicznych zmian temp. i wilgoci oraz występujące z upływem czasu eksploatacji lub magazynowania w skutek zjawisk starzeniowych.

Niezawodność kondensatorów - ocenia się ją przy pomocy wsp. intensywności uszkodzeń λ będącego funkcją napięcia i temp pracy kondensatora.

39. Klasyfikacja i zastosowanie kondensatorów:

Klasyfikacja:

w zależności od stosowanego dielektryka:

- z diel. gazowym (powietrzne, próżniowe, z gazem sprężonym)

- z diel. stałym nieorg. (mikowe, ceramiczne, szklane)

- z diel. stałym org. (papierowe, foliowe)

- z diel. tlenkowym (elektrolityczne aluminiowe, elektrolityczne tantalowe, warstwowe - nieelektrolityczne)

- z diel. ciekłymz punktu widzenia konstrukcji:

- stałe

- zmienne (strojeniowe, stroikowe, dekadowe)ze wzgl. na charakter eksploatacji - przewidziane do pracy przy:

- napięciu stałym (nisko- lub wysokonapięciowe)

- napięciu zmiennym (częstotliwości sieciowe, częst. akustyczne)

- napięciu impulsowymze wzgl na kształt:

Zastosowanie:

kondensator jest jednym z podstawowych elementów elektronicznych, szeroko wykorzystywany we wszystkich typach układów, w szczególności razem z cewką tworzy obwód rezonansowy.

jako kondensator sprzęgający, blokujący napięcie stale, ale przepuszcza dalej napięcie zmienne. Jako kondensator blokujący, zwierający napięcie zmienne, które występuje razem z napięciem stałym.

w filtrach i obwodach rezonansowych, gdzie najczęściej wspólnie z elementem indukcyjnym lub rezystorem, stanowi obwód rezonansowy lub obwód filtra np. w oscylatorze albo filtrze separującym głośnika.

np. w zasilaczu sieciowym znajdują się kondensatory do magazynowania energii, która jest używana do filtrowania (wygładzania) napięcia stałego.

w obwodach czasowych wykorzystuje się ładowanie i rozładowywanie kondensatora do określenia czasu. Przykładem tego jest multiwibrator astabilny.

jako elementu odkłócającego, używa się kondensatora, który może pochłonąć krótkie impulsy napięcia tak np. jak w obwodzie RC przyłączonym do cewki przekaźnika. Używa się również kondensatorów np. typu X lub Y w celu tłumienia zakłóceń o wysokich częstotliwościach (RFI). Przy prądach zmiennych wysokiego napięcia, używa się często do pomiarów pojemnościowych dzielników napięcia. Nie maja one takich dużych strat jak rezystancyjne dzielniki napięcia.

40. Technologia i właściwości kondensatorów mikowych:

Szczególna cechą miki przydatną do budowy kondensatorów jest jej łupliwość (płytki minimalnej grubości 4μm). Ponadto - mały jej tgδ, mały TWC i duża stabilność długookresowa. Do produkcji kondensatorów stosuje się tzw. mikę potasową (inaczej moskowit) o parametrach: ε=7, tgδ=(1÷4)10-4 przy f=106Hz, TWε=(15÷20).10-6, ρ=1014÷1015Ω.cm, wytrzymałość dielektryczna 500 ÷ 200 kV/mm.

Kondensatory mikowe zbudowane są podobnie jak ceramiczne kondensatory wielowarstwowe, ale ponieważ nie podlegają wygrzewaniu w wysokich temperaturach, elektrody można wykonać ze srebra. Mika jest to minerał twardy i odporny, charakteryzujący się tym, że rozdziela się na cienkie płytki, które można wyposażyć w elektrody. Właściwości elektryczne np, rezystancja izolacji, stratność i stabilność są doskonałe i całkowicie porównywalne z najlepszymi tworzywami sztucznymi i ceramiką. Kondensatory mikowe są jednak względnie duże i drogie, co powoduje, że w znacznym stopniu zastępowane są m,in, przez kondensatory polipropylenowe. Stosuje się je często w układach wielkiej częstotliwości, gdzie wymagane są nie tylko niskie straty, ale również wysoka stabilność częstotliwości i temperatury. Produkowane są o wartościach pojemności od 1pF do 0,1 mF.

41. Technologia i właściwości kondensatorów ceramicznych:

Kondensatory ceramiczne dzielą się na trzy rodzaje.

Typ 1

Produkowane są z użyciem dielektryka o przenikalności względnej w granicach 10...600. Kondensatory te charakteryzują się małymi stratami i są produkowane ze ściśle określonym współczynnikiem temperaturowym w zakresie -1500...+150ppm/K. Umożliwia to łatwą kompensację temperaturową obwodów rezonansowych. Są to najlepsze z popularnych kondensatorów, ale produkowane są tylko w niewielkim zakresie pojemności.

Typ 2 (ferroelektryczne)

Mają znaczną pojemność przy niewielkich rozmiarach. Niestety okupione jest to pogorszeniem parametrów kondensatora. Duża zależność pojemności od częstotliwości powoduje że kondensatory te nie nadają się do precyzyjnych obwodów rezonansowych. Doskonale sprawdzają się w obwodach odsprzęgania zasilania, sprzęgania poszczególnych stopni itp. Dodatkowo zachęcająca jest ich niska cena.

Typ 3 (półprzewodnikowe)

Są właściwościami podobne do ferroelektrycznych, tyle że mają jeszcze mniejsze gabaryty. Zmniejszenie gabarytów uzyskana dzięki specjalnej budowie opartej na porowatym spieku.

42. Wielowarstwowe kondensatory do montażu powierzchniowego:

Przykładem takich kondensatorów są kondensatory ceramiczne I rodzaju, które charakteryzują się małym tangensem kąta stratności , dużą stabilnością, możliwością TWC(temperaturowy współczynnik pojemności)potrzebnego do kompensacji cieplnej obwodów elektrycznych ( przy C≤1000pF elementy te z powodzeniem mogą zastępować kondensatory mikowe- oznacza to ze wiele firm produkujących gwarantuje: tgδ ≤8*10^-4 przy T<100C Riz(20C) ≈10^10÷10^11Ω

τ (20C) ≈20÷1000s, τ(100C) ≈5÷15s)

-kategoria klimatyczna kondensatorów powszechnego użytku -40C-(+85C) 10 dób

-kategoria klimatyczna kondensatorów do sprzętu profesjonalnego -55C-(+125C) 21-56 dób

-zależnie od zakresu pojemności kondensatory ceramiczne wykonuje się jako: perełkowe(C=0,5÷10pF),płytkowe(C=0,5÷150pF),rurkowe (C=3÷1000pF), monolityczne wielowarstwowe(szczególnie przydatne do montażu powierzchniowego ang. Surface Mount Technology, SMT) - sposób montowania podzespołów elektronicznych na płytce obwodu drukowanego),które otrzymuje się przez naprzemienne naniesienie i spieczenie bardzo cienkich warstw ceramiki i elektrod.

1

Wyszukiwarka

Podobne podstrony:

770 771

Mikrofonbelegung TTI ( 770 880

770

770

770

770

770

770

770

770

(1) Farmakologia, elementy chemii lekówid 770 ppt

770

770

Część 3. Postępowanie egzekucyjne, ART 770 KPC, III CZP 71/10 - z dnia 20 października 2010 r

770 771

Charakterystyka 770 A 5440 20151013000318 Polopiryna S

więcej podobnych podstron