Mechanizacja kompleksowa

Jest metodą organizacyjną pomagającą zaprojektować zharmonizowane zespoły maszyn oraz sprzętu pomocniczego do wykonania określonych procesów budowlanych.

Najprostszy schemat organizacyjny, w którym ma zastosowanie mechanizacja kompleksowa, występuje przy współpracy dwóch rodzajów maszyn budowlanych, np. koparki i samochodów, zgarniarek i walców do zagęszczania gruntu, dźwigu zamontowanego na podwoziu samochodowym i samochodów dowożących płyty prefabrykowane, z których układana jest droga technologiczna, czy węzła betoniarskiego i samochodów do rozwożenia wytworzonej masy betonowej.

W bardziej złożonych układach organizacyjnych mechanizacją kompleksową objęte są poszczególne procesy budowlane, jak np. formowanie nasypu ziemnego z wykorzystaniem zgarniarek, spycharek, samochodów i sprzętu do , czy realizacja całych obiektów, jak np. sprawdzanie stanów zerowych kilku czy kilkunastu obiektów.

Organizacja zespołów mechanizacji kompleksowej polega na takim doborze rodzaju, ilości sprzętu i składu brygad roboczych, który z jednej strony jest uzasadniony technologią wykonywanych robót, a z drugiej zapewnia harmonizację ich pracy z uwzględnieniem wydajności eksploatacyjnej współpracujących ze sobą maszyn i zespołów roboczych.

Projektowanie mechanizacji kompleksowej należy prowadzić w następujących etapach:

podzielić złożony proces budowlany na procesy niższego stopnia (np. dowóz gruntu, formowanie nasypu, zagęszczanie)

ustalić zakres i rozmiar wydzielonych procesów

przyjąć najwłaściwszą technologię ich wykonania, biorąc pod uwagę dostępny sprzęt i konkretne warunki realizacji projektowanych robót,

ustalić maszynę wiodącą oraz cały zestaw maszyn współpracujących; maszyną wiodącą jest zazwyczaj maszyna realizująca podstawowy lub najbardziej pracochłonny proces, np. odspajanie gruntu; wydajność tej maszyny (lub ich zespołu) decyduje o tempie wykonywanych prac i podporządkowuje dobór liczby maszyn i urządzeń z nią współpracujących,

zaprojektować technologię i organizację wykonania całego procesu, dobierając sprzęt i urządzenia współpracujące z maszyną wiodącą,

obliczyć wydajność eksploatacyjną współpracujących maszyn i urządzeń oraz ustalić liczbę poszczególnych urządzeń,

zaprojektować składy obsługi maszyn, zespoły robocze współpracujące z poszczególnymi maszynami, ich wyposażenie w sprzęt pomocniczy i narzędzia

Dobierając ilość poszczególnych maszyn i zespołów roboczych, należy pamiętać o niezbędnych rezerwach.

W trakcie wykonywania robót mogą wystąpić zdarzenia losowe które komplikują cały proces budowlany i zakłócają współpracę poszczególnych maszyn.

Przy obliczaniu środków rezerwowych przyjmuje się zasadę, że dotyczą one maszyn podporządkowanych maszynie wiodącej a nie maszyny głównej.

Wielkość niezbędnych rezerw w prostszych rozwiązaniach oblicza się, przyjmując odpowiednie współczynniki zwiększające, których wartość zależy od awaryjności danej maszyny, złożoności wykonywanych procesów itp.

W bardziej zaawansowanych modelach organizacyjnych, gdy czas wykonania poszczególnych procesów traktuje się jako zmienne losowe, wielkości rezerw oblicza się z wykorzystaniem elementów teorii niezawodności i masowej obsługi.

Klasyfikacja transportu budowlanego

Transport budowlany |

||||||

Poziomy |

Pionowy |

|||||

daleki |

bliski |

|

||||

Bezszynowy |

Szynowy |

Wodny |

Bezszynowy |

Szynowy |

Linowy |

|

Samochodowy |

Kolejowy |

Statki i barki |

-Samochody -wózki -taczki |

-wyciągi szynowe -wciągarki -wózki |

-dźwignice i kolejki linowe -wciągarki -wózki |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Transport pionowy |

|||

Urządzenia proste |

Przenośniki |

Wyciągi |

Żurawie |

Krążki |

Pompy do betonu i zapraw |

|

Stałe |

Wielokrążki |

|

|

Przesuwne |

Wciągarki |

|

|

Jezdniowe |

Proces transportowy

Większość przedsięwzięć budowlanych związana jest z koniecznością przemieszczania ładunku (osób).

Duże zużycie materiałów, związane ze wznoszonymi budowlami, konieczność przemieszczania dużych mas ziemnych związana z posadowieniem tych budowli oraz konieczność przewozu środków pracy powodują, że transport jest istotnym elementem wpływającym na terminowość realizacji przedsięwzięcia oraz jego koszty.

Głównymi czynnikami, które należy uwzględnić w racjonalnym gospodarowaniu środkami transportowymi są:

- rodzaj i wielkość ładunków oraz ich opakowań

- właściwy dobór środków transportowych

- odpowiednie rozłożenie w czasie zadań przewozowych,

- stosowanie racjonalnych marszrut przewozu ładunków,

- skracanie czasu trwania załadunku i wyładunku,

- wprowadzanie, w przypadku koniecznym, zasady nieprzerwanego transportu.

Przewóz ładunku jest integralną częścią każdego przedsięwzięcia budowlanego, w związku z tym możemy go traktować jako niezależne działanie, ze sprecyzowanym celem, określoną motywacją i warunkami działania.

Omawiając działania transportowe będziemy analizowali transport samochodowy, ze względu na jego wiodący charakter w przedsięwzięciach budowlanych.

Przewozy ładunków

Zadanie przewozowe określone jest m.in. wielkością (masą) ładunku oraz miejscem jego nadania i odbioru.

Minimalizacja pustych przebiegów ma największy wpływ na podwyższenie wydajności pracy środków transportowych.

Dąży się zatem do tego, by łączny przebieg pojazdu był jak najkrótszy, maksymalnym przebiegu ładownym.

Tak postawiony cel może być realizowany m.in. poprzez wybór racjonalnych marszrut przewozu ładunków.

Ogólnie, wyróżnia się następujące schematy tras przebiegu pojazdów:

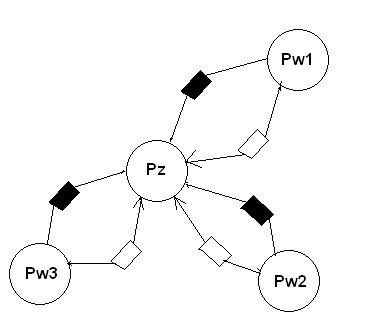

- promienisty

- wahadłowy

- obwodowy

Schemat promienisty jest najbardziej rozpowszechnionym sposobem organizacji przewozów, przy całopojazdowym przewozie przesyłek masowych na krótkie odległości.

W sposobie tym trasy przewozu ładunków rozchodzą się promieniście od jednego nadawcy do kilku odbiorców. Ruch promienisty stosowany jest przeważnie w przewozach nieregularnych, całopojazdowych, w relacjach lokalnych.

Zapewnia on regularność przewozu w ciągu całego czasu pracy, pozwala uniknąć tworzenia się kolejek przy załadunku i wyładunku.

Zamknięty cykl przewozu zapewnia odpowiednia szybkość obiegu środków transportowych oraz brak zakłóceń w wydawaniu i przyjmowaniu ładunków.

Mankamentem natomiast jest niewykorzystywanie przebiegów powrotnych, a stąd zwiększone koszty jednostkowe pracy przewozowej.

Sposób jest efektywny przy przewozie dużych mas ładunków w określonym czasie, przy niezbyt dużych odległościach przewozowych.

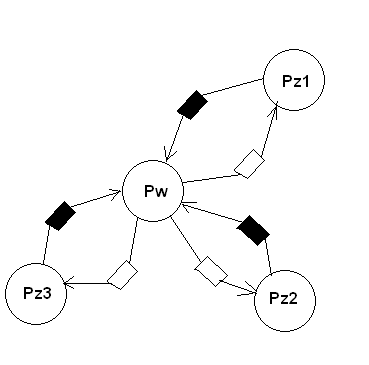

Schemat wahadłowy polega w swej istocie na tym, że jednostka ciągnąca (ciągnik) jest w ciągłym ruchu i nie oczekuje na załadunek przyczep; czas postoju pojazdów jest ograniczony do operacji manewrowych, polegających na oczepianiu przyczep lub naczep.

Największą efektywność uzyskuje się, gdy czas jazdy będzie równy lub niewiele większy niż czas czynności ładunkowych przyczep lub naczep.

Zaletą jest osiąganie dużej wydajności środków transportowych oraz zwiększenie wydajności pracy kierowców.

Omawiany sposób może być również stosowany w przypadku samochodów (wywrotek skrzyniowych), szczególnie w warunkach braku kierowców. Jeden kierowca wówczas obsługuje trzy samochody, przesiadając się kolejno z samochodu ładowanego do próżnego i odwrotnie.

Ruch wahadłowy stosowany jest w przypadku stałego, w pewnym okresie czasu, powiązania między nadawcą a odbiorcą (np. bocznica kolejowa - plac budowy).

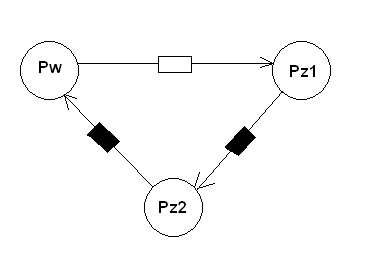

Schemat obwodowy polega na całopojazdowym przewozie ładunków od kilku nadawców do kilku odbiorców, według ustalonej kolejności, w ciągu dobowego czasu pracy.

Kolejność obsługi i marszrutę pojazdu można określić metodami tradycyjnymi lub (w przypadku dużej liczby nadawców i odbiorców) metodami matematycznymi.

W przypadku małej liczby nadawców i odbiorców, po zakończeniu marszruty pojazd wraca do pierwszego nadawcy i cykl się powtarza.

Trasy obwodowe zapewniają maksymalne wykorzystanie ładownego przebiegu pojazdów oraz zmniejszenie jednostkowego kosztu pracy przewozowej.

Praca pojazdów w ruchu obwodowym wymaga precyzyjnego programowania i dużej dyscypliny realizacji zadań.

Klasy zadań przewozowych

Analizując praktycznie możliwe sytuacje w działalności budowlanej, możemy mieć do czynienia z następującymi klasami zadań przewozowych:

znana jest masa ładunku „Q”, który należy przemieścić na odległość „L”. Dysponowany czas działania transportowego wynosi „T”. Wyznaczyc ilość i rodzaj środków transportowych.

W takiej klasie zadań możliwe są kryteria:

- minimalny koszt przewozu,

- minimalna ilość samochodów.

Znana jest masa ładunku „Q” która należy przemieścić na odległość „L”. Znana jest ilość i rodzaj środków transportowych, jakimi dla tego działania dysponujemy.

Należy określić czas trwania działania.

Najczęściej stosowanym w tym przypadku kryterium będzie:

- minimalny czas trwania działania transportowego.

Znane są: ilość i rodzaj środków transportowych, odległość przemieszczenia ładunku i czas trwania działania transportowego.

Należy określić masę ładunku, jaki może być przemieszczony.

Stosowane w tym przypadku kryterium:

- maksymalna masa przemieszczonego ładunku.

Fazy procesu transportowego

Transport ma własny proces produkcyjny, którego zamknięty jednostkowy cykl stanowi proces transportowy.

Składa się on z procesu przewozowego oraz czynności organizacyjnych poprzedzających i kończących.

W celi urzeczywistnienia procesu transportowego trzeba wykonać różne czynności przygotowawcze, zasadnicze i pomocnicze, nazwane operacjami przewozowo-spedycyjnymi i przeładunkowymi.

W procesie technologicznym transportu ładunków występują następujące fazy:

Załadunek

- dostarczenie ładunku do pojazdu,

- naładunek ładunku na pojazd,

- rozmieszczenie ładunku na pojeździe,

- zabezpieczenie ładunku na czas przewozu;

Przewóz

- ustawienie pojazdu w miejscu naładunku,

- jazda zasadnicza,

- ustawienie pojazdu w miejscu wyładunku;

Wyładunek

- usunięcie zabezpieczeń ładunku

- przemieszczenie ładunku po pojeździe,

- wyładunek,

- dostarczenie (przemieszczenie) ładunku do miejsca złożenia

Zasady i systemy zaopatrywania budowy w materiały

Materiały i wyroby budowlane dostarczane są na plac budowy zgodnie z tzw. zestawieniem dostaw i zużycia materiałów. Zestawienie to powstaje na podstawie harmonogramu ogólnego budowy wykonanego w projekcie organizacji robót z podziałem na miesiące, tygodnie a niekiedy i dni.

Dostawa materiałów i wyrobów na plac budowy powinna nastąpić po odpowiednim przygotowaniu składowisk otwartych i magazynów, które muszą spełniać szereg wymagań(zabezpieczenie przed czynnikami atmosferycznymi, mechanicznymi, dostępem osób postronnych itp.)

Rozróżniamy dwa rodzaje systemów dostaw materiałów budowlanych na plac budowy:

- system bezpośredni,

- pośredni.

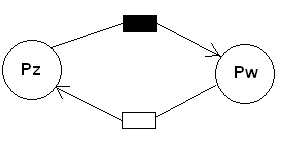

System bezpośredni jest to taki system, w którym materiały budowlane trafiają bezpośrednio od producenta [P] na plac budowy [B]

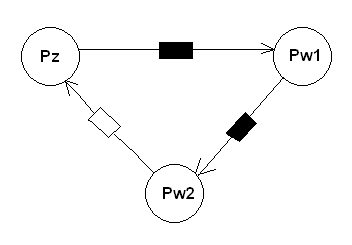

System pośredni jest to taki system, w którym materiały budowlane dostarczane są na budowę poprzez pośredników, zaopatrujących się w materiały bezpośrednio u producenta. Można rozróżnić cztery podgrupy systemów pośrednich.

Pierwszą podgrupę stanowi system w którym rolę pośrednika pełni skład budowlany. Producent [P] dostarcza materiały do składu budowlanego [S.B.],a dopiero stamtąd są one dowożone na budowę [B].

Drugą podgrupą jest system w którym role pośrednika stanowi nie skład budowlany lecz tzw. Baza materiałowa rezerw przedsiębiorstwa budowlanego [B.M.P.B]

Trzecią podgrupę stanowi system, w którym producent [P] dostarcza materiały budowlane do składu budowlanego [S.B.], skąd materiały trafiają do bazy materiałowej rezerw przedsiębiorstwa budowlanego [B.M.P.B.], a stamtąd dostarczane są na budowę [B].

Dopuszczalne jest by przedsiębiorstwo, które prowadzi kilka równoległych budów, miało jedna wspólną bazę materiałową.

Czwartą podgrupą jest system, w którym materiały dostarczane są, podobnie jak w podgrupie pierwsze, czyli od producenta, do składu budowlanego, a stamtąd na budowę. W podgrupie tej dodatkowo, składu budowlanego, materiały dostarczane są do bazy materiałowej rezerw przedsiębiorstwa budowlanego, skąd trafiają na budowę jedynie w przypadku, gdy zabraknie materiałów w składzie.

Materiały oraz konstrukcje budowlane zarówno w systemie dostaw bezpośrednich jak i pośrednich mogą być dostarczane:

- jednorazowo,

- partiami,

- sukcesywnie.

Materiały dostarczane jednorazowo to głównie takie których zużywa się nie wiele lub takie dla których została przewidziana wystarczająca ilość miejsca na placu składowym.

Partiami dowozi się materiały, które zostają wykorzystywane dla potrzeb realizacji budowy w sposób nierównomierny, a zapotrzebowanie na te materiały jest wykazywane kilka razy w ciągu trwania budowy w dość odległych odstępach czasowych.

Magazynowanie tych materiałów na placu składowym nie miało by uzasadnienia ze względu na dość dużą przestrzeń zajmowaną przez nie.

Przykładem może być cegła wykorzystywana do budowy ścianek działowych w budynkach wielopiętrowych wykonywanych metoda potokową.

Z uwagi na fakt, że obecnie głównie w miastach plac budowy nie wiele przekracza rozmiarami gabaryty nowo powstającego obiektu i brak jest miejsca na składowanie materiałów, większość nich dostarczana jest sukcesywnie.

Wymaga to bardzo dokładnego planowania terminów dostawa niekiedy wręcz co do minuty, aby zapewnić ciągłość produkcji.

Podstawowe technologie transportu materiałów budowlanych

W procesie transportu materiałów budowlanych wyróżnia się trzy podstawowe technologie:

- zunifikowaną,

- specjalizowaną,

- uniwersalna.

Technologia zunifikowana stosowana jest do transportu materiałów kawałkowych i sztukowych. Polega na zastosowaniu kontenerów oraz innych zbiorczych jednostek ładunkowych, stanowiących znormalizowane opakowania.

Technologia specjalizowana należy do najbardziej rozpowszechnionych w budownictwie. Opiera się na środkach transportu dostosowanych do wymogów technologicznych ładunków.

Technologia specjalizowana, stosowana jest do transportu masowych materiałów budowlanych, takich jak: ziemia, kruszywo budowlane, materiały wiążące luzem, półpłynne i ciastkowate mieszanki betonowe, prefabrykaty betonowe itp.

Technologia uniwersalna stosowana jest do przewozu luźnych ładunków sztukowych i kawałkowych, w przypadku gdy znaczną część załadunku i wyładunku odbywa się ręcznie.

Do transportu wykorzystywane są uniwersalne samochody dostawcze i skrzyniowe. Z uwagi na duża pracochłonność, a zarazem niską wydajność technologia ta ma coraz rzadsze zastosowanie.

Środki transportowe w budownictwie

Materiał może być dostarczony bezpośrednio od producenta na teren budowy bez konieczności jego przeładunku, w związku z tym najbardziej rozpowszechnionym sposobem dostaw materiałów budowlanych na plac budowy jest dostawa taborem samochodowym

Transport samochodowy

Transport samochodowy jest w budownictwie najbardziej rozpowszechnionym rodzajem dalekiego transportu budowlanego.

Jest on tańszy od transportu kolejowego, powoduje ograniczenie liczby pracy załadunkow-wyładunkowych, skraca czas przewozu ładunku, umożliwia dostawę bezpośrednio do odbiorcy.

Klasyfikacja jednostek transportu samochodowego:

Pojazdy samochodowe bez urządzeń usprawniających pracę

- samochody z nadwoziami stale połączonymi z podwoziem,

- samochody członowe mające oddzielne nadwozie opierające się przednią częścią na ciągniku,

- ciągniki balastowe.

Pojazdy z urządzeniami do załadunku i wyładunku

- samochody z urządzeniami do samo wyładunku (wywrotki),

- samochody z żurawiem hydraulicznym do załadunku i wyładunku materiałów sztukowych

- cementowozy wyposażone w sprężarkę do pneumatycznego rozładunku cementu,

- samochody z mieszalnikiem do przewozu masy betonowej,

- samochody z nadwoziami specjalnymi (np. pompa do betonu).

Do ujemnych cech eksploatacyjnych samochodów ciężarowych, zwłaszcza podczas przewozów na mniejsze odległości, należy przerwy techniczne, występujące nieregularnie w okresie załadunków i wyładunków.

Środkami zmniejszającymi czesiowo czas przerw są:

- efektywna mechanizacja robót załadunkowych i wyładunkowych,

- stosowanie ciągników samochodowych z wymiennymi zestawami przyczep.

Załadunek lub wyładunek przyczep względnie naczep wykonuje się w tym czasie, gdy maszyna trakcyjna (pociągowa) dokonuje przejazdów.

Efektywność transportu samochodowego zależy od :

- poziomu jego organizacji,

- sprawności technicznej stosowanych środków transportowych,

- stanu dróg.

Charakterystyczną cechą transportu samochodowego jest cykliczność, wyrażająca się powtarzaniem w niezmiennej kolejności następujących operacji:

- załadunek,

- przejazd do miejsca rozładunku,

- wyładunek,

- przejazd powrotny po kolejny ładunek,

- podjazd pod załadunek.

Obliczanie wydajności jednostek transportowych

Wydajność eksploatacyjna jednostki transportowej w czasie t

Gdzie:

n - liczba cykli pracy

t - rozpatrywany okres czasu [h];

- współczynnik wykorzystywania czasu pracy jednostki transportowej (0,8-0,85)

T - czas cyklu pracy [h];

q - nośność jednostki transportowej [t]

- współczynnik wykorzystania nośności;

c - wielkość przewożonego jednorazowo ładunku [t]

Wydajność eksploatacyjna jednostki transportowej w czasie zmiany roboczej

Czas cyklu pracy jednostki transportowej

Gdzie:

- czas załadunku [h]

- czas wyładunku [h];

L - odległość przewozu [km];

- prędkość jazdy z ładunkiem [km/h];

- prędkość jazdy bez ładunku [km/h];

- czas manewrowania [h]

Liczba jednostek transportowych

Gdzie:

M - masa towaru do przewiezienia [t];

Q - wydajność jednostki transportowej [t/zm]

W celu zapewnienia ciągłości pracy maszyn ładunkowych i środków przejazdu jednostek załadowanych zostanie m-1 analogicznych jednostek tzn.

Stąd liczba jednostek m zapewniających ciągłość pracy

Gdzie:

- czas załadunku i wyładunku [min]

L - odległość przewozu [km]

- prędkość średnia [km/h]

Obliczoną liczbę jednostek zapewniających transport ciągły należy zwiększyć o 2-3%, dlatego praktyczna liczba jednostek

zapewniająca taki transport będzie wynosiła:

Roboty ładunkowe

Maszyny do robót załadunkowych lub wyładunkowych są zasadniczo maszynami transportu pionowo, poziomego lub zestawami tych maszyn, dostosowanymi do specyfiki procesów ładunkowych.

Ponadto i inne rodzaje maszyn, jak koparki jednoczerpakowe lub wielonaczyniowe, mogą spełniać rolę maszyn ładunkowych.

Specjalne ich typy, jak np. ładowarka przedsiębierna itp., są przystosowane wyłącznie do robót załadunkowych.

Załadunkowe, wyładunkowe -> ładunkowe -> uniwersalne

Maszyny załadunkowe - mogą dokonywać wyłącznie załadunku

Maszyny wyładunkowe - możliwość dokonywania tylko wyładunków

Maszyny ładunkowe - mogą dokonywać, zależnie od potrzeb, tak procesu załadowania, jak i wyładowania (ładowarki chwytakowe, żurawie)

Maszyny uniwersalne poprzez wymianę wyposażenia roboczego mogą być dostosowane do różnorodnych robót ładunkowych, tak w zakresie materiałów sypkich, jak i sztukowych.

Na potrzeby budownictwa najodpowiedniejsze są uniwersalne maszyny ładunkowe, gdyż najłatwiej można nimi zapewnić ciągłość pracy i właściwe ich wykorzystanie na placach budowy.

Maszyny ładunkowe

Przy doborze maszyn ładunkowych należy opierać się na dodatnich wynikach ich stosowania eksploatacyjnego, analizie ekonomicznej kosztów wykonywanej przz nie produkcji i spełnieniu następujących wymagań techniczno-eksploatacyjnych:

1)Maszyny powinny być dostosowane do rodzaju ładunków, wielkości zmianowanych zadań roboczych i warunków pracy, spełniać wymagane warunki wytrzymałości i stateczności, charakteryzować się dogodnością w pracy i obsłudze, spełniać wymagania bezpiecznej pracy;

2)Dobór maszyn iurządzeń ładunkowych powinien być dokonywany według przesłanek mechanizacji kompleksowej;

3)W dostosowaniu do konkretnych warunków miejscowych należy dokonywać oboru rodzaju napędu maszyn (spalinowe, elektryczne);

4)Zastosowany sprzęt powinien zapewnić niskie nakłady pracy obsługi jak i najniższe koszty.

Ładowarki wykorzystuje się do:

prac załadunkowych i wyładunkowych materiałów sypkich

wykonywania płytkich wykopów szerokoprzestrzennych

zasypywanie rowów i wykopów oraz obsypywanie obiektów budowlanych

przemieszczania gruntu na odkład

wykonywanie obwałowań

Wózki podnośne wykorzystuje się do:

prac załadunkowych i wyładunkowych materiałów sztukowych

pobierania i przemieszczania materiałów ze składowiska

Maszyny ładunkowe uniwersalne wykorzystuje się do:

prac załadunkowych materiałów sypkich

prac załadunkowych i wyładunkowych materiałów sztukowych

pobierania i przemieszczania materiałów ze składowisk

Suwnice wykorzystuje się do:

prac załadunkowych i wyładunkowych materiałów sztukowych

pobierania i przemieszczania materiałów składowisk

Obliczanie wydajności maszyn ładunkowych

Wydajność eksploatacyjna ładowarki

Gdzie:

3600 - współczynnik przeliczeniowy jednostek;

Q - pojemność geometryczna naczynia roboczego [

]

- czas trwania cyklu roboczego [s];

- współczynnik napełnienia;

- współczynnik zagęszczenia

- współczynnik wykorzystania czasu roboczego uwzględniający straty czasu wynikające ze względów technicznych, technologicznych, organizacyjnych i fizjologicznych

Czas trwania cyklu pracy ładowarki

Gdzie:

- czas napełnienia łyżki [s];

- czas cofania i ustawiania łyżki w położenie transportowe [s];

- czas jazdy do środka transportowego [s];

- czas podnoszenia i stawiania łyżki do wyładunku [s];

- czas opróżniania łyżki [s];

- czas wycofania i opuszczania łyżki w położenie transportowe [s];

- czas jazdy powrotnej [s];

- czas ustawiania łyżki do załadunku [s];

- czas zmiany biegów w czasie całego cyklu roboczego [s];

Wydajność eksploatacyjna wózków widłowych

Gdzie:

3600 - współczynnik przeliczeniowy jednostek;

U - udźwig [t];

- czas trwania cyklu roboczego [s];

- współczynnik wykorzystania udźwigu;

- średni ciężar przemieszczanych ładunków [t]

- współczynnik wykorzystania czasu pracy

Czas trwania cyklu roboczego wózka widłowego

Gdzie:

- współczynnik jednoczesności ruchów wideł obciążonych i jazdy wózka (0,7-0,8);

- droga podnoszenia lub opuszczania wideł obciążonych [m]

- prędkość podnoszenia lub opuszczania wideł obciążonych [m/s];

- średnia droga pojazdów wózka [m];

- prędkość jazdy wózka [m/s]

- czas manewrowania przy pobieraniu ładunku [s];

- czas manewrowania przy ustawianiu ładunku [s]

(

dla stanowisk,

dla jednostek transportowych).

Wydajność eksploatacyjna suwnic

Gdzie:

U - udźwig nominalny suwnicy [t];

- współczynnik wykorzystania udźwigu

- średni ciężar przemieszczanych ładunków [t];

- współczynnik wykorzystania czasu pracy (

Czas trwania cyklu roboczego suwnicy

Gdzie:

- czas trwania zawieszania ładunku [min];

- czas ustawienia ładunku [min];

- czas odczepiania ładunku [min];

- wysokość podnoszenia ładunku [m];

- wysokość opuszczania ładunku [m];

- prędkość podnoszenia ładunku [m/min];

-prędkość opuszczania ładunku [m/min];

- średnia droga przejazdów wózka [m];

- prędkość przejazdów wózka [m/min];

0,3 min - czas rozruchu silników i straty czasu na hamowanie.

Ogólne zasady wykonywania robót ziemnych

Roboty ziemne w budownictwie ogólnym i w inżynierii miejskiej są jedynie robotami towarzyszącymi robotom podstawowym (fundamentowym, rurociągowym, nawierzchniowym itd.), dla których otwierają front pracy.

Są podporządkowane pod względem terminów harmonogramowi dyrektywnemu budowy, przy czym nie mogą one opóźniać robót podstawowych, ale również ich zbytnio wyprzedzać, gdyż wykopy i nasypy ulegają z czasem deformacjom pod wpływem czynników fizykomechanicznych i atmosferycznych.

Z drugiej strony w zmechanizowanych robotach ziemnych obowiązuje zasada pracy ciągłej i równomiernej, wymagają one podziału na szereg potoków technologicznych i odpowiedniemu doboru maszyn.

Efektywność robót ziemnych w budownictwie ogólnym ocenia się według następujących kryteriów:

1)Terminowość otwierania frontów pracy dla właściwych postępujących za nimi robót budowlanych (fundamentowych, rurowych, kablowych, nawierzchniowych);

2)Doboru zestawów maszyn zapewniającego minimum przerw pracy i minimum nakładów;

3)Spełnienia warunków technicznych międzyfazowego odbioru robót, m.in. nienadmiernego wyprzedzania przez roboty ziemne robót po nich następujących.

Efektywność robót ziemnych zależy od następujących charakterystycznych warunków:

1.Stopnia wykorzystania czasu przebywania maszyn na budowie (minimalizacji przerw pracy) ponieważ:

planowanie bieżących napraw maszyn w okresie przerw międzyzmianowych (naprawy pochłaniają ok. 30% czasu pozostawania maszyn na budowach, licząc zmiany robocze),

dostosowanie postępu robót ziemnych i składu wyposażenia maszynowego do dyrektywnego harmonogramu budowy i sezonowych warunków pracy oraz utrzymanie dyscypliny pracy na poziomie normatywnego wskaźnika gotowości maszyn do pracy (ewentualnie organizacyjne przerwy pracy parku maszynowego nie powinny przekraczać 20-30% ilości czasu pozostawania na budowie, licząc zmiany robocze).

2.Stopnia wykorzystania zdolności technicznej maszyn do robót ziemnych (rozwiązań technologicznych), który w budownictwie ogólnym nie powinien spadać poniżej 70-80% i jest uzależniony od:

doboru metod wykonania robót, przy czym dotyczy to zarówno w ogólnych założeń, jak doboru szczegółowych schematów technologicznych oraz zespołów maszyn dla poszczególnych rodzajów robót i ich wyodrębniających się części

przestrzegania technicznych zasad działania maszyn i np. ustawienia na stanowisku pracy, właściwej grubości i długości drogi skrawania itd.

Synchronizacji przerw technologicznych robót z przerwami na naprawy

3.Występowanie dodatkowych operacji z urobkiem ziemnym, takich jak przerzuty i składowanie gruntu wyczekującego na udostępnienie miejsc jego wbudowania (zasypki fundamentów, formowanie placów i zieleńców itp.) lub na wskazanie miejsc deponowania nadwyżek naziemnych poza placem budowy itp.

Dokumentacja robót ziemnych powinna obejmować:

- dokumentację geotechniczną oraz, ewentualnie, geologiczno - inżynierską,

- projekt robót ziemnych,

- wyniki kontrolnych badań gruntów i materiałów użytych w robotach ziemnych,

- wyniki badań laboratoryjnych i dokonane na ich podstawie zmiany technologii wykonywania robót,

- dziennik budowy,

- protokoły odbiorów częściowych końcowych robót,

- operaty geodezyjne,

- książkę obmiarów.

Projekt robót ziemnych

Roboty ziemne oraz roboty przygotowawcze i towarzyszące powinny być wykonywane według projektu robót ziemnych.

W przypadku niewielkich obiektów, dla których roboty ziemne mogą być bezpiecznie wykonywane na podstawie projektu budowlanego, można nie sporządzać projektu robót ziemnych.

Projekt robót ziemnych powinien mieć taki zakres, aby rozwiązywał wszystkie problemy warunkujące prawidłowe i bezpieczne wykonywanie robót ziemnych, fundamentów i budowli ziemnych.

Powinien tez zapewnić bezpieczeństwo projektowanej konstrukcji lub budowli ziemnej oraz konstrukcji i urządzeń istniejących, a także umożliwiać obmiar i wycenę robót.

W projekcie należy rozważyć takie zagadnienia, jak warunki odwodnienia, urabianie materiałów w złożu, transport i układanie materiałów w nasypie oraz transport i odkład gruntu z wykopów oraz bilans mas ziemnych.

Projekt powinien zawierać:

- plan sytuacyjny w skali 1:25 000

- plan sytuacyjno - wysokościowy w skali 1:2000 terenu z wykreślonymi obiektami istniejącymi i przewidzianymi do realizacji wraz z odpowiednim ich opisem, plan istniejącego uzbrojenia terenu (nadziemnego i podziemnego) uzgodniony i podpisany przez odpowiednie służby geodezyjne,

- wyniki badań geotechnicznych,

-opis techniczny wykonywanego obiektu wraz z obliczeniami statycznymi,

- warunki techniczne wykonywania robot oraz warunki szczegółowe dla poszczególnych obiektów,

- charakterystyczne przekroje terenu wraz z naniesionymi przekrojami projektowanych obiektów w skalach: poziomej 1:2000, pionowej 1:200 lub 1:100, w zależności od wymogów,

- obliczenie bilansu mas ziemnych wraz z ich rozdziałem,

- rysunki techniczno - konstrukcyjne projektowanych obiektów

- rysunki architektoniczne

- wybór metody wykonania robót

- zestawienie środków transportowych wraz ze wskazaniem placu zwałek

- zestawienie sprzętu mechanicznego wraz z planem jego pracy,

- projekt odwodnienia i zabezpieczenia budowy przed wodą opadową

- zestawienie robocizny

Podstawowe definicje

Bilans mas ziemnych - zestawienie objętości gruntu usuniętego z wykopów oraz objętości urobku potrzebnego do zasypania wykopów, wyrównania terenu itp. Lub przeznaczonego na odkład lub do wywiezienia albo objętości gruntu potrzebnego do budowy nasypu oraz objętości gruntu, który pozyskuje się w tym celu na wybranych wyrobiskach , z uwzględnieniem różnic objętości gruntu rodzinnego i gruntu w nasypie.

Urobek - grunt odspojony i wydobyty z wykopu lub ze złoża.

Odkład - nasyp uformowany z gruntu usuniętego z wykopu i przeznaczonego do późniejszego wykorzystania (np. do zasypania wykopu po jego zabudowaniu, do wyrównania terenu, lub rozplanowania) albo składowanego jako nieprzydatna nadwyżka.

Złoże - miejsce występowania gruntu naturalnego lub skały, przydatnego do budowy nasypu.

Wykop tymczasowy- wykop przeznaczony do zabudowania lub do zasypania po wykonaniu przewidzianych w nim konstrukcji, urządzeń lub robót (wykop fundamentowy, wykop dla przewodów i kanałów podziemnych itp.).

Nachylenie skarpy - nachylenie spadu skarpy w stosunku do poziomu najczęściej podawane jako 1:m, (gdzie m jest stosunkiem rzutu poziomego do rzutu pionowego) lub jako kąt nachylenia spadku skarpy w stopniach.

Odwodnienie powierzchniowe - odwodnienie polegające na ujmowaniu wód gruntowych i powierzchniowych bezpośrednio w wykopie luz za pomocą systemu rowów i drenaży poziomych i odprowadzeniu ich poza wykop budowlany.

Odwodnienie wgłębne - odwodnienie polegające na ujęciu wody z głębi podłoża gruntowego za pomocą różnych instalacji depresyjnych (studni, igłofiltrów itp.)

Odwodnienie stałe - trwałe obniżenie zwierciadła wody gruntowej (zwykle na cały okres eksploatacji konstrukcji) w celu zabezpieczenia przed wodą pomieszczeń podziemnych lub zapewnienia stateczności skarp.

Odwodnienie tymczasowe- tymczasowe obniżenie zwierciadła wody gruntowej, zwykle na okres robot ziemnych i fundamentowych lub wykonywania budowli ziemnej.

Podział gruntów

Prawidłowość projektowania i realizacji budowli ziemnych niezależnie od ich rodzaju, wymaga znajomości podstawowych parametrów gruntów, takich jak struktura skład, właściwości fizyczne i chemiczne, właściwości wytrzymałościowe itp.

Klasyfikacją gruntów do celów budowlanych uwzględniającą wyżej wymienione cechy fizyczne, wytrzymałościowe, chemiczne i mechaniczne zajmuje się norma PN-86/B-02480

Ze względu na możliwości techniczne wykonania robót ziemnych stosuje się podział gruntów na kategorie uwzględniające stopień trudności odspojenia i wydobycia urobku (podział ten obejmuje grunty w stanie naturalnego zawilgocenia). Należy zwrócić szczególną uwagę na grunty kategorii I-IV, gdyż one głównie stanowią materiał do wykonywania budowli ziemnych; właściwości techniczne tych gruntów zmieniają się znacznie w zależności od stopnia ich wilgotności (norma PN-B-06050:1999)

Rodzaje budowli ziemnych i zasady ich kształtowania

Budowlami ziemnymi nazywamy trwałe obiekty inżynierskie, do których wykonania podstawowym materiałem konstrukcyjnym jest grunt naturalny, zagęszczany w czasie wykonywania budowli. Przykładowymi rodzajami budowli ziemnych są nasypy lub przekopy linii komunikacyjnych (rogowe, kolejowe), ziemne zapory wodne, wały regulacyjne i przeciwpowodziowe itp.

Z wykonawstwem budowli ziemnych są nieodłącznie związane roboty ziemne.

Roboty ziemne są to roboty budowlane, które polegają na metodycznym wydobywaniu, przemieszczaniu i układaniu gruntu naturalnego jako materiału do realizacji budowli ziemnych.

Wykop powstaje w wyniku odspajania i wydobywania gruntu poniżej istniejącego lub planowanego poziomu terenu.

Rodzaje wykopów:

wykopy tymczasowe, wykonywane do umieszczania wszelkiego rodzaju przewodów lub urządzeń podziemnych, fundamentów i części podziemnych obiektów budowlanych, posadowienia fundamentów podpór mostowych itp.

wykopy stałe wykonywane do przeprowadzenia np. linii komunikacyjnych, którym nadaje się określone trwałe kształty i wymiary (jest to odmiana budowli ziemnych)

Nasyp wykonywany jest poprzez układanie warstwami odpowiednich rodzajów gruntu na powierzchni istniejącego lub przygotowanego terenu.

Poza robotami związanymi z wykonywaniem wykopów i nasypów wyróżniamy również roboty ziemne niwelacyjne. Są one związane z przygotowaniem naturalnej powierzchni terenu pod przyszłą zabudowę miejską lub przemysłową, tereny sportowe, parki i place miejskie itp.

Roboty te polegają na wyrównaniu i doprowadzeniu do wymaganych poziomów naturalnego podłoża gruntowego poprzez powierzchniowe przemieszczenia mas ziemnych.

Ogólne zasady kształtowania budowli ziemnych wynikają z warunku zapewnienia im trwałości, rozumianej jako niezmienność nadanych im form geometrycznych w funkcji czasu, czyli odporności na działanie obciążeń zewnętrznych oraz zmiennych czynników atmosferycznych.

Decydującą i podstawową rolę w tym względzie odgrywają właściwości wytrzymałościowe oraz cechy fizyczno-mechaniczne gruntu w korpusie budowli ziemnej, w naturalnym podłożu gruntowym u podstawy nasypu oraz w podłożu i skarpach zewnętrznych wykopów.

Zależności:

- szerokość korony

- wysokość nasypu lub głębokość wykopu

- pochylenie skarp

Odwodnienie wykopów i nasypów

Zabezpieczenie przed spływem wody opadowej z powierzchni terenu dokonuje się przez ujęcie jej rowkiem nad krawędzią skarpy, a wody gruntowe - drenażem, i odprowadza poza wykop lub do odwadniającego rowka w wykopie.

Wody powierzchniowe spływające ze skarpy należy ujmować wykopie rowkami biegnącymi u podnóża skarp i odprowadzać na zewnątrz wykopu grawitacyjnie lub - jeżeli to niemożliwe - do studzienki, skąd wodę się wypompowuje.

Studzienki zbierające wodę z dna wykopu w gruntach słabych i wodonośnych wykonuje się wg rys., zapuszczając kręgi betonowe średnicy 60-80cm w liczbie 1-2 sztuk.

Odwodnienie wykopu może być wykonane jako:

odwodnienie powierzchniowe

odwodnienie wykopów poniżej zwierciadła wód gruntowych

obniżenie zwierciadła wód gruntowych

wypompowanie wody przy użyciu pomp

Odwodnienie powierzchniowe - wody opadowe z terenu właściwego wykopu należy sprowadzić rowkami otwartymi lub drenami rurowymi do studzienek zbiorczych, umiejscowionych w najniżej położonych punktach wykopu, i stamtąd odpompowywać na zewnątrz, do systemu odwodnieniowego placu budowy albo do kanalizacji miejskiej. Dno wykopu powinno być w związku z tym założone ze spadkiem 1,2% w kierunki drenażu odwadniającego.

Odwodnienie wykopów poniżej zwierciadła wód gruntowych - odwodnienie powierzchniowe z pompowaniem bezpośrednio z dna wykopu, możliwe jest w zasadzie w gruntach jednorodnych, zwięzłych, przy stosunkowo niedużych różnicach poziomów dna wykopu i zwierciadła wód gruntowych oraz w warunkach wykopów wykonywanych ściankach szczelnych. Wody przenikające z gruntu ujmuje się systemem drenażowym, podobnie jak wody opadowe, i odprowadza do studzienki(studzienek) zbiorczej, a stamtąd na zewnątrz wykopu.

Przy głębokich wykopach należy sprawdzić współczynnik bezpieczeństwa ze względu na wyparcie dna wykopu za pomocą wzoru.

Obniżenie zwierciadła wód gruntowych - za pomocą studni depresyjnych (wierconych) lub igłofiltrów (wmywanych) jest z reguły nieodzowne przy gruntach o współczynniki filtracji k>10^-7 m/s oraz przy głębokich wykopach ze znacznym dopływem wody lub przy konieczności utrzymania suchego dna wykopu.

Liczba i rozmieszczenie studzien, ich ustrój, wymiary i wydajność zależą od rozmiarów i konfiguracji wykopu, głębokości pożądanego obniżenia poziomu wody gruntowej, współczynnika filtracji w warstwie wodonośnej, profilu hydrogeologicznego, wzniesienia spodu studni nad stropem warstwy nieprzepuszczalnej lub sąsiedztwa zbiornika wodnego czy koryta rzecznego.

Pompowanie wody dla odwodnienia wykopów dokonuje się następującymi sposobami:

przy powierzchniowym odwodnieniu wszelkiego rodzaju pompami ssąco-tłoczącymi, a przy płytkich wykopach również tzw. Żabkami z silnikami elektrycznymi lub spalinowymi; praktycznie osiągalna głębokość ssania h< 5-6m;

przy studniach depresyjnych, gdy głębokość ssania h < 5-6m,stosuje się wszelkiego rodzaju pompy ssąco-tłoczące, zaś przy głębokościach h > 7m - pompy głębinowe średnicy powyżej 200mm.

W celu uzyskania nieodzownej niezawodności działania systemu odwadniającego z pompami głębinowymi koniecznie jest staranne wykonanie obsypki filtrowej i doboru jej granulometrii oraz wymiarów oczek siatki filtra.

Wydajność pomp powinna być większa (1,5 - 2,0 razy) od przewidywanego dopływu wody do wykopu.

Dobór maszyn do robót ziemnych

Istotne znaczenie dla efektywności pracy ma dobór właściwych maszyn do konkretnych warunków robót. Przy doborze maszyn do robót ziemnych należy brać pod uwagę następujące czynniki:

rodzaj gruntu

odległość transportu

rodzaj i ilość robót oraz stopień ich koncentracji bądź rozproszenia terenowego

gabaryty przekopów, nasypów oraz rozmiary i konfiguracje wykopów nasypów, odkładów, fizykomechaniczną charakterystykę gruntu (równowaga skarp, nośność gruntu); odpowiednio do tych czynników musi być dobrany sprzęt roboczy maszyn (zależności wymiarowe między zasięgiem organów roboczych koparek i wymiarami wykopów wykonywanych różnymi sposobami)

Warunek ciągłości lub niezmienności szybkości frontu pracy maszyn.

Wyróżniamy 3 rodzaje wydajności maszyn do robót ziemnych:

- teoretyczną - jest to maksymalna objętość gruntu jaką można odspoić (przemieścić) określonym typem maszyny w ciągu 1 godziny nieprzerwanej pracy, przy pełnym wykorzystaniu organu roboczego, przy największych prędkościach jego ruchu i dla operatorów o najwyższych kwalifikacjach;

- techniczną - jest to objętość gruntu jaka można odspoić lub przemieścić w ciągu 1 godziny nieprzerwanej pracy w konkretnych warunkach, dla operatorów o bardzo dobrych kwalifikacjach. Uwzględniany jest wpływ rodzaju i charakteru zadań oraz częściowo wpływ otoczenia;

- eksploatacyjną - jest średnią wydajnością osiąganą w konkretnych warunkach budowy, przy niezbędnych przerwach technicznych i organizacyjnych.

Obliczanie objętości robót ziemnych

Dotyczy :

objętości zdejmowanej ziemi roślinnej,

objętość ziemi przy niwelacji terenu,

objętość wykopu szerokoprzestrzennego pod obiekt,

objętość ziemi do obsypania fundamentów,

objętość wykopu wąsko przestrzennego pod instalacje,

objętość wykopu lub nasypu dla budowli liniowych,

Masy ziemne przy odspajaniu gruntów, przerzutach, przewozach, wykopach i nasypach należy obliczać według objętość gruntu w wykopie w stanie rodzimym.

Organizacja pracy maszyn

Dobra organizacja pracy koparek to taka, która pozwala na uzyskiwanie w określonych warunkach max wydajności, a środki transportowe odwożące urobek nie mają nieuzasadnionych przestojów.

Do opracowania projektu organizacji pracy koparki niezbędna jest znajomość parametrów charakteryzujących koparkę pod względem eksploatacyjnym:

pojemność robocza łyżki;

wydajność techniczna;

nacisk jednostkowy na grunt;

max promień kopania;

max wysokość i głębokość kopania;

max promień wyładunkowy;

max wysokość wyładunkowa;

masa;

wymiary koparki;

Organizacja robót ziemnych wykonywanych za pomocą spycharek

Grunt może być odspajany spycharką następującymi sposobami:

sposobem płaskim polegającym na równomiernym skrawaniu warstwy gruntu o grubości 10-15cm, przy pełnym wykorzystaniu mocy silnika

Płaski sposób skrawania może być stosowany na gruntach niespoistych, dających się łatwo skrawać (zwykle kategorii I i II), gdy moc silnika jest wystarczająca do pokonania oporów kopania i pozwala na równomierny ruch roboczy spycharki.

sposobem schodkowym polegającym na skrawaniu gruntu na krótkich odcinkach „schodkami”, przy pełnym wykorzystaniu mocy silnika

Schodkowy sposób skrawania stosuje się, jeżeli opór skrawania jest duży, tak że moc ciągnika jest niewystarczająca do równomiernego skrawania (zwykle w gruntach kategorii III i IV).

Przy skrawaniu schodkowym napełnienie lemiesza następuje na krótszej drodze niż przy skrawaniu płaskim, krótszy jest również czas napełnienia i dlatego ten sposób skrawania powinien być powszechnie stosowany.

Organizacja robót ziemnych wykonywanych za pomocą zgarniarek

Skrawanie gruntu i napełnienie skrzyni zgarniarki wykonywane jest:

sposobem powierzchniowym polega on na szybkim max zagłębieniu noża w grunt na początku skrawania, a następnie stopniowym zmniejszaniu grubości skrawanej warstwy w miarę jazdy.

Sposobem schodkowym polega on na kilkukrotnej zmianie zagłębienia noża powodujące lepsze napełnienie skrzyni.

Podstawowe zasady bhp przy wykonywaniu robót ziemnych

roboty ziemne muszą być prowadzone zgodnie z posiadaną dokumentacją

przed przystąpieniem do robót należy bezwzględnie wyznaczyć przebieg instalacji podziemnych, a szczególnie linii gazowych i elektrycznych,

roboty w bezpośrednim sąsiedztwie instalacji podziemnych należy prowadzić szczególnie ostrożnie i pod bezpośrednim nadzorem kierownictwa robót,

w odległości mniejszej od 0,5 m od istniejących instalacji roboty należy prowadzić ręcznie, bez użycia sprzętu mechanicznego narzędziami na drewnianych trzonkach, teren, na którym prowadzone są roboty ziemne, powinien być ogrodzony i zaopatrzony w odpowiednie tablice ostrzebające,

wykopy powinny być wygrodzone barierami ustawionymi w odległości co najmniej 1,0m od krawędzi wykopu,

w przypadku prowadzenia robót w terenie dostępnym dla osób postronnych wykopy należy zakryć szczelnie balami,

pochylenie skarp powinno być określone projektem: dla skarp nieobciążonych można przyjąć pochylenia według tablicy,

wykonywanie wykopów przez podkopywanie jest zabroniobne,

wykopy wąsko przestrzenne i jamiste powinny być bezwzględnie zabezpieczone przez rozparcie ścian,

do wykonywania deskowań stosować należy jedynie drewno III lub IV klasy,

deskowanie zabezpieczające wykop powinno wystawać minimum 15 cm ponad krawędź wykopu w celu zabezpieczenia wykopu przed spadaniem gruntu, kamieni i innych przedmiotów,

deskowanie rozbiera się warstwami szerokości do 40 cm od dołu odpiłowując stojaki w miarę rozbierania ścian,

schodzić i wchodzić do wykopów można jedynie po drabinkach lub schodniach,

jeśli projekt nie podaje minimalnych odległości, jakie należy zachować przy prowadzeniu robót w pobliżu istniejących budynków, przyjmujemy, że odległościami bezpiecznymi wykonywania wykopów bez specjalnych zabezpieczeń są:

3,0 m, jeśli poziom dna wykopu jest położony ponad 1,0m w stosunku do poziomu spodu fundamentu istniejącego budynku

4,0 m, jeśli poziomy są jednakowe,

6,0 m, jeśli dno wykonywanego wykopu jest poniżej spodu istniejącego fundamentu, lecz nie niżej niż 1,0 m,

przy robotach zmechanizowanych należy wyznaczyć w terenie strefę zagrożenia, dostosowaną do użytego sprzętu,

koparki powinny zachować odległość co najmniej 0,6 m od krawędzi wykopów,

nie dopuszczać, aby między koparką a środkami transportowymi znajdowali się ludzie,

samochody powinny być ustawione tak, aby kabina kierowcy była poza zasięgiem koparki,

wyładowanie urobku powinno odbywać się nad dnem środka transportowego,

w przypadku konieczności dokonania jakichkolwiek prac w pobliżu pracujących maszyn należy je bezwzględnie wyłączyć,

odległość między krawędzią wykopu a składowanym gruntem powinna być nie mniejsza niż: 3,0 m dla gruntów przepuszczalnych, 5,0 dla gruntów nieprzepuszczalnych,

niedopuszczalne jest składowanie gruntów w odległości mniejszej od 1,0 m od krawędzi wykopu odeskowanego, pod warunkiem że obudowa jest obliczona na dodatkowe obciążenia odkładem gruntu,

niedopuszczalne jest składowanie urobku w granicach prawdopodobnego klina odłamu gruntu przy wykopach nieumocnionych ,

w przypadku osunięcia się gruntu lub przebicia wodnego należy wstrzymać roboty, zabezpieczyć miejsce niebezpieczne i ustalić przyczynę zjawiska, do usunięcia usuwisk lub przebić wodnych należy przystąpić niezwłocznie po ustaleniu ich przyczyny i sposobu likwidacji,

gdy w czasie wykonywania robót ziemnych zostaną znalezione niewypały lub przedmioty trudne do zidentyfikowania, roboty należy przerwać, miejsce odpowiednio zabezpieczyć i niezwłocznie powiadomić właściwe władze administracyjne i policję,

w przypadku natrafienia na przedmioty zabytkowe, szczątki archeologiczne należy roboty przerwać, teren zabezpieczyć i powiadomić właściwy Urząd Konserwatorski,

w przypadku odkrycia pokładów kruszyw lub innych materiałów nadających się do dalszego użytku należy powiadomić inwestora i uzyskać od niego decyzję co do dalszego postępowania,

Układanie i odbiór zbrojenia

Zbrojenie konstrukcji monolitycznych przygotowywane jest albo na budowie lub w zbrojarniach, gdzie produkowane są w sposób zautomatyzowany siatki zbrojeniowe, drabinki i całe szkielety do słupów, podciągów i ścian.

Sposoby łączenia prętów przy wykonywaniu zbrojenia:

na zakład

poprzez spawanie

poprzez wiązaniem drutem

Skrzyżowanie prętów w ścianach i zbrojenia płyt opartych na dwóch podporach należy wiązać drutem, spawać lub łączyć specjalnymi zaciskami w co drugim skrzyżowaniu w szachownicę, a w dwóch rzędach prętów skrajnych - w każdym skrzyżowaniu.

W zbrojeniach płyt opartych na czterech podporach (krzyżowo zbrojeniowych) należy łączyć wszystkie skrzyżowania prętów.

W szkieletach zbrojenia belek i słupów należy łączyć wszystkie skrzyżowania prętów odcinkami ze strzemionami. Skrzyżowania prętów z prostymi odcinkami strzemion należy łączyć na przemian.

Stosowane są dwa sposoby montażu i układania zbrojenia w deskowaniu:

1 - montaż zbrojenia na stanowisku zbrojarskim na budowie lub na zapleczu i układanie go do deskowania (szkielety, siatki)

2 - montaż przygotowanych i odgiętych prętów w deskowaniu (pojedyncze pręty).

Odstępy między prętami zbrojenia, łączenie ich i otulenie betonem powinny być zgodne z wymaganiami podanymi w projekcie.

Długość zakładu przy zbrojeniu siatkami nie powinna być mniejsza niż 2 oczka siatki plus 50 mm, licząc między skrajnymi prętami rozdzielczymi, nie mniej jednak niż 250 mm.

Jeżeli belka zbrojona jest szkieletami płaskimi (drabinkami) i opiera się na podporze swobodnie, to skrajny poprzeczny pręt szkieletu należy umieścić poza wewnętrzną krawędzią podpory w odległości nie mniejszej niż 20 średnic głównego pręta zbrojenia. W celu właściwego otulenia zbrojenia betonem pręty w deskowaniu należy układać na podkładkach, których grubość równa jest grubości otulenia.

Stal zbrojeniowa

Do zbrojenia konstrukcji żelbetowych stosuje się pręty ze stali zbrojeniowej klas A-0, A-I, A-II, A-III, A-IIIN oraz druty o właściwościach mechanicznych określonych wg normy PN-82/H-93215.

Klasa i gatunek oraz średnice prętów i drutów stosowanego zbrojenia powinny być zgodne z projektem.

Pręty nośne w jednym elemencie żelbetowym zaleca się wykonywać ze stali jednego gatunku. W szczególnych wypadkach dopuszcza się stosowanie w jednym przekroju prętów z różnych gatunków i klas stali od A-0 do A-IIIN, pod warunkiem uwzględnienia ich wytrzymałości i zakresów stosowania.

Przygotowanie i odbiór zbrojenia

Pręty zbrojenia przed ich użyciem należy oczyścić z luźnych produktów korozji, kurzu i innych zanieczyszczeń. Stosowane pręty proste nie powinny mieć miejscowych wykrzywień przekraczających 4 mm.

Cięcie i gięcie prętów powinno być wykonywane mechanicznie.

Zbrojenie należy układać po sprawdzeniu i odbiorze deskowań. Powinno być ono tak usytuowane, aby nie uległo uszkodzeniom i przemieszczeniom podczas układania i zagęszczania mieszanki betonowej.

Do stabilizacji zbrojenia w deskowaniu, w celu zapewnienia wymaganego otulenia betonem, stosuje się różnego rodzaju wkładki i podkładki dystansowe (z betonu, stali, tworzyw sztucznych).

Zbrojenie powinno być połączone drutem wiązałkowym w sztywny szkielet.

Zbrojenie przed betonowaniem powinno być skontrolowane. Odbiór zbrojenia i zezwolenie na betonowanie należy odnotować w dzienniki budowy.

Przy odbiorze robót zbrojarskich należy sprawdzić:

zgodność wykonywanych zbrojeń z roboczym rysunkiem konstrukcyjnym,

liczbę prętów i ich średnice w poszczególnych przekrojach elementów,

rozstaw strzemion i połączenie ich z prętami zbrojenia,

prawidłowość odgięcia haków i prętów ukośnych,

prawidłowość styków prętów,

długość spoiny w przypadku łączenia prętów,

prawidłowość ułożenia zbrojenia w deskowaniu ze względu na zachowanie dostatecznego otulenia prętów.

W sytuacji, gdy od chwili odbioru zbrojenia do chwili rozpoczęcia betonowania konstrukcji upłynął dłuższy okres należy przeprowadzić ponownie kontrolę i odbiór zbrojenia. Odbiór zbrojenia trzeba odnotować i potwierdzić przez inspektora nadzoru w dzienniku budowy.

Transport i podawanie mieszanki betonowej

Jest duże zapotrzebowanie na środki transportu przystosowanych do przewozu mieszanki betonowej. Muszą to robić odpowiednie pojazdy takie na których zainstalowany jest mieszalnik do betonu, pozwalający na rozsegregowanie mieszanki w czasie transportu. Samochody samowyładowcze - małe odl.

Naładunek odbywa się grawitacyjnie z odpowiednich pojemników wyładowczych. Wyładunek odbywa się najczęściej przez... (zbiorników dozujących).

Transport nie powinien prowadzić do posegregowania mieszanki, zmiany jej składu, zanieczyszczenia jej. W transporcie mieszanki istotny jest czas i warunki atmosferyczne. Wzrost temperatury mieszanki wpływa na przemieszczenie rozpoczęcia jej wiązania i ogranicza to czas odbioru transportu. Produkcja mieszanki betonowej powinna odbywać się w pobliżu placu budowy.

Urządzenia do transportu mieszanki betonowej

jednostki poziomego transportu kołowego bliskiego i dalekiego (taczki, wózki, ciągniki, wywrotki)

urządzenia do krótkotrwałego przechowywania mieszanki betonowe (zbiorniki przejściowe)

transport szynowy

transport rurowy (rurociągi, wysięgniki, przenośniki pneumatyczne, pompy do betonu)

transport pionowy (wyciągi, żurawie wieżowe i samojezdne)

transport ciągły-rosnący (przenośniki)

Do transportu półpłynnych i ciastowatych materiałów budowlanych, zwłaszcza na krótkie odległości, mogą być stosowane odpowiednio przystosowane samochody samowyładowcze.

Do tego celu mogą być także używane wozidła wannowe.

Sposób transportu mieszanki betonowej do miejsca jej układania nie powinien powodować: segregacji składników, zmian składu mieszanki, zanieczyszczenia, zmiany temperatury mieszanki betonowej przekraczającej granice określone wymaganiami technologicznymi (np. jej ochłodzenie).

Do czynników mających istotny wpływ na przebieg transportu mieszanki betonowej zalicza się czas transportu i warunki atmosferyczne.

Uwzględniając opóźnienie wiązania betonu w stosunku do wiązania zaczynu cementowego orientacyjne czasy rozpoczęcia wiązania mieszanki betonowej wynoszą:

dla betonów na cementach portlandzkich klasy 32,5 i 42,5 - 150 min

dla betonów na cementach portlandzkich klasy 42,5R, 52,5 i 53,5R - 120 min

Podniesienie temperatury mieszanki betonowej ma istotny wpływ na przyśpieszenie rozpoczęcia jej wiązania i ogranicza tym samym czas i odległość transportu.

Temperatura wyjściowa mieszanki betonowej wpływa na skrócenie czasu trwającego od zarobienia składników wodą do rozpoczęcia wiązania oraz na skrócenie najdalszego zasięgu transportu (im wyższa temperatura mieszanki betonowej tym krótszy czas rozpoczęcia wiązania).

Produkcja mieszanki betonowej (powyżej 40 C) powinna odbywać się z reguły w wytwórniach przyobiektowych, a do dalszych przewozów z betonowni nadają się jedynie ciepłe mieszanki o temperaturach wyjściowych rzędu 30 C.

Na zasięg transportu oprócz temperatury mieszanki istotny wpływ ma rodzaj stosowanych jednostek transportowych, a przede wszystkim czy umożliwiają mieszanie w czasie jazdy i w czasie oczekiwania na ładunek.

Wyróżnić można transport mieszanki betonowej: bliski, w obrębie placu budowy na odległości nie większe niż do 500 m, i daleki z wytwórni odległej nawet do kilkudziesięciu kilometrów.

Wybór właściwej lokalizacji i organizacji wytwórni mieszanki betonowej jest zagadnieniem złożonym i wymaga każdorazowej wnikliwej analizy techniczno-ekonomicznej.

Czynnikami decydującymi w poważnym stopniu o podjęciu decyzji oprócz ilości obiektów do wykonania i ich czasu realizacji będą również warunki terenowe budowy, stopień kwalifikacji kadr, sprawność organizacyjna i usprzętowienie przedsiębiorstwa wykonawczego oraz warunki technologiczne transportu mieszanki betonowej.

Nowoczesne budowy mogą produkować mieszanki betonowej we własnym zakresie lub zamawiać u wyspecjalizowanych producentów, mających zautomatyzowane betonownie i środki transportowe w postaci betonomieszarek samochodowych, zaopatrzonych niekiedy dodatkowo w pompy do betonu.

Betonownie takie produkują mieszankę betonową o ściśle ustalonych w umowie parametrach. Dowodem zgodności z zamówieniem jest wydruk komputerowy, stanowiący atest każdorazowej dostawy, wystawiany automatycznie przez układ sterujący betonownią.

Producent betonu z reguły zajmuje się jego dostawą na budowę, dysponując odpowiednim parkiem betonomieszarek. Podstawowy dostaw stanowi ich harmonogram, za przestrzeganie którego pełną odpowiedzialność ponosi dostawca. Harmonogram dostaw jest tak skonstruowany i uzgodniony z dostawcą, że jest zapewniona ciągłość betonowania na budowie.

Podawanie mieszanki betonowej

Odbywa się:

bezpośrednio z pojazdu,

przy pomocy pojemników do transportu (koszy)

z wykorzystaniem pomp o różnych parametrach,

Pompy instalowane są na przyczepach, podwoziach i naczepach samochodowych, co stwarza duże możliwości w zakresie odległości i wysokości tłoczenia. Urządzenia do tego transportu obejmują pompy, wysięgniki, rurociągi i rozdzielacze.

Podawanie mieszanki betonowej pompami do deskowania wymaga (w zależności od ilości podawanego betonu, zasięgu i skomplikowania deskowania) użycia specjalnych rozdzielaczy. Rozdzielacze są produkowane przez producentów pomp, jako niezbędne urządzenia uzupełniające rurociągi mieszanki betonowej i pozostały osprzęt.

Rozdzielacze, w zależności od rozmiarów i skomplikowania budowy, mogą być proste, masztowe lub zamontowane na podwoziu kołowym (przyczepie, platformie samochodowej), tj. przewoźne. Mogą być też konstruowane dla potrzeb określonych obiektów.

Na budowach budownictwa ogólnego czy mieszkaniowego, gdzie są stosowane pompy niewielkiej wydajności, zmontowane na betonomieszarkach samochodowych lub ustawiane na budowie w miejscu ich rozładunku, są stosowane najczęściej rozdzielcze proste masztowe.

Na większych budowach inżynieryjnych są stosowane ciężkie, pojemne betonomieszarki wyposażone w wysoko wydajne pompy, wysięgniki dalekiego zasięgu zakończone rękawem zsypowym.

Układanie i zagęszczanie mieszanki

Układnie mieszanki betonowej powinno być poprzedzone następującymi czynnościami:

odebraniem i sprawdzeniem deskowania i rusztowania,

sprawdzeniem ułożenia zbrojenia,

sprawdzeniem prawidłowego wykonania wszystkich robót zakrytych.

Deskowanie i zbrojenie powinno być bezpośrednio przed betonowaniem oczyszczone dokładnie ze śmieci i brudu. Szczególną uwagę należy zwrócić na oczyszczenie dolnej części deskować słupów i ścian.

Układanie mieszanki betonowej odbywa się warstwami o grubości 30-50 cm.

Przy układaniu mieszanki betonowej powinny być zachowane następujące warunki:

Wysokość swobodnego zrzucenia mieszanki betonowej o konsystencji gęstoplastycznej lub wilgotnej nie powinna przekraczać 3,0 m; im mieszanka jest bardziej ciekła, tym wysokość ta powinna być mniejsza. Ciekła mieszanka łatwo rozsegregowuje się i dlatego powinna być układana za pomocą rur lub rynien, aby wysokość swobodnego spadania nie przekraczała 50 cm. Stosując urządzenia pochyłe należy ich wyloty zaopatrzyć w odpowiednie klapy pozwalające na pionowe opadanie mieszanki betonowej.

Przy układaniu mieszanki betonowej z wysokości przekraczającej 10 m należy stosować giętkie przewody odcinkowe zaopatrzone w bezpośrednie i końcowe urządzenia do redukcji prędkości spadającej mieszanki.

Przy betonowaniu w okresie upałów lub silnego operowania promieni słonecznych należy ułożoną mieszankę betonową niezwłocznie zabezpieczyć przed nadmierną utratą wody. Natomiast w czasie deszczu układana i ułożona mieszanka betonowa powinna być chroniona przed rozwodnieniem. Gdyby na świeżo ułożoną mieszankę betonową spadł deszcze, to jej wierzchnią warstwę należy usunąć.

Ogólnie można jednak przyjąć, że mieszanka betonowa powinna być ułożona i zagęszczona w deskowaniu przed rozpoczęciem wiązania.

Przed rozpoczęciem układania mieszanki należy przygotować zaczyn cementowy, który należy wlać do kosza tuż przed betonowaniem, Jeden z pracowników powinien znajdować się przy koszu i rozgarniać mieszankę usuwając ewentualne kamienie.

Należy ponadto poinformować pracownika obsługującego końcówkę rury o możliwości szarpnięć lub uderzeń tej rury. Ma to najczęściej miejsce na samym początku podawania mieszanki (wytwarzają się korki powietrzne). W przypadku betonowania na wysokości należy zadbać o bariery ochronne zabezpieczające pracownika w razie odrzucenia na bok.

Zagęszczenie mieszanki betonowej

Zagęszczenie podwyższa szczelność i wytrzymałość betonu. Ponadto ułatwia formowanie elementów o skomplikowanych kształtach, cienkich ścianach i gęstym zbrojeniu. Podwyższenie jakości betonu uzyskuje się przede wszystkim przez zmniejszenie objętości pustek (porów).

Zagęszczenie może być ręczne lub mechaniczne.

Zagęszczenie ręczne - jest mało wydajne i powinno być stosowane jedynie w wyjątkowych przypadkach, gdy nie można zastosować zagęszczenia mechanicznego.

Ręcznie zagęszczać można mieszanki betonowe o konsystencji gęstoplastycznej i plastycznej (mieszanki wilgotne nie nadają się do zagęszczania ręcznego).

Zagęszczanie ręczne odbywa się poprzez:

sztychowanie

rydlowanie

Mieszanki betonowe o konsystencji ciekłej i półciekłej, dzięki dużej zawartości wody, układają się w zasadzie samoczynnie. Jedynie w celu usunięcia pęcherzyków powietrza i dokładnego wypełnienia deskowania zaleca się sztychowanie betonów ciekłych prętami stalowymi.

Mieszankę betonową plastyczną układaną w wąskich elementach (belki) zagęszcza się natomiast przez rydlowanie. Polega ono na poruszeniu mieszanki drążkiem drewnianym zakończonym w kształcie łopatki lub prętem stalowym spłaszczonym na końcu.

Dzięki takiemu zabiegowi mieszanka betonowa dobrze wypełnia deskowanie, przenika między pręty zbrojenia. Rydlowanie odsuwa od deskowania grubsze kruszywo, co zapobiega tworzeniu się tzw. Raków (pustek).

Jednocześnie zostaje usunięta duża część powietrza z mieszanki betonowej i następuje szczelniejsze ułożenie się ziaren kruszywa.

Zagęszczenie ręczne każdej ułożonej warstwy należy wykonywać w taki sposób, aby końce pręta wchodziły na głębokość 5 do 10 cm w warstwę poprzednio ułożoną.

Oprócz sztychowania lub rydlowania należy w narożach i miejscach, w których występuje zagęszczenie zbrojenia jednocześnie opukiwać deskowanie (szczególnie słoupów) młotkami drewnianymi.

Oznaką, że mieszanka betonowa została zagęszczona, jest wyrównanie się jej powierzchni, wypływanie na powierzchni zaczynu cementowego, pojawienie się zaprawy cementowej w nieszczelnościach deskowania.

Zagęszczenie mechaniczne - mieszanki betonowej obejmuj:

wibrowanie

ubijanie mechaniczne

wibroprasowanie

próżniowe odwadnianie (odpowietrzanie)

Wibrowanie polega na przekazywaniu mieszance betonowej drgań o wysokiej częstotliwości. Impulsy te wprawiają cząstki mieszanki w ruch, dzięki któremu układają się one szczelnie jedna obok drugiej.

Wibrowanie wywołuje zjawisko uplastycznienia mieszanki betonowej. Ziarna kruszywa w ośrodku płynnym układają się szczelnie i wypierają na zewnątrz powietrze zawarte w mieszance. Również część wody zawarta w mleczku cementowym występuje na powierzchni elementu.

Drgania w mieszance betonowej rozchodzą się wielokierunkowo w sposób półkolisty. Promień tak określonej kuli nazywa się zasięgiem oddziaływania wibratora.

Czas trwania wibracji zależy od konsystencji i składu mieszanki betonowej oraz od typu wibratora i jego parametrów technicznych.

Wibrator jest charakteryzowany częstotliwością drgań n, amplitudą a, siłą bezwładności S. Ponadto na efekt wibracji obok konsystencji mieszanki wpływa także czas jej trwania, którego wartość optymalną ustala się doświadczalnie.

Należy przy tym pamiętać, że zbytnie przedłużenie czasu wibrowania oraz niewłaściwe jego prowadzenie może doprowadzić nie tylko do pogorszenia wytrzymałości betonu, ale także do występowania kawern (pustek) w betonie.

Przy doborze wartości amplitudy oraz częstotliwości drgań wibratora powinno się brać uwagę również wielkość i rodzaj użytego kruszywa. A więc im kruszywo jest bardziej szorstkie i o dużych ziarnach, tym większą amplitudę i mniejszą częstotliwość drgań powinien mieć wibrator.

Do mieszanek betonowych o drobnym kruszywie (od 10 do 20 mm) należy stosować wibratory o małej amplitudzie i dużej częstotliwości drgań, ponieważ drobne kruszywo ma małą siłę bezwładności.

Na placach budów stosowane są trzy rodzaje wibratorów:

pogrążalne (wgłębne) - oddziałują bezpośrednio na mieszankę w wyniku zanurzenia ich w tej mieszance. Grubość układnych warstw mieszanki nie powinna przekraczać 0,75 promienia oddziaływania wibratora (30 do 50cm)

powierzchniowe - ustawia się bezpośrednio na powierzchni mieszanki betonowej. Po włączeniu wibratora występuje współdziałanie wibracji z naciskiem wywołanym masą wibratora. Wibrator powierzchniowy dobrze zagęszcza mieszankę betonową na głębokości ok. 20 do 30 cm. Stosuje się go do zagęszczenia mieszanki betonowej w elementach poziomych o niedużej grubości i rzadko rozstawionym zbrojeniu.

przyczepne - składa się z silnika elektrycznego z wirującym mimośrodem. Silnik umieszczony jest na płycie stalowej mocowanej za pomocą śrub do deskowania, działają na mieszankę pośrednio przez deskowanie.

Pielęgnacja betonu

Właściwa pielęgnacja betonu w szczególności w pierwszym okresie dojrzewania jest bardzo ważnym (a bardzo często niedocenionym) czynnikiem w procesie wykonywania betonu.

Najważniejszym zabiegiem pielęgnacyjnym jest zabezpieczenie właściwej wilgotności betonu w okresie dojrzewania. Warto podkreślić, że brak wilgotności spowoduje obniżenie wytrzymałości betonu o właściwym składzie mieszanki betonowej, a czasami nawet jego uszkodzenie (rysy i spękania), natomiast zapewnienie dużej wilgotności może częściowo zniwelować niedostatki w składzie mieszanki.

Nawilgocenie zgodne z normą.

Świeży beton powinien być utrzymany w dużej wilgotności przez okres co najmniej:

7dni przy stosowaniu cementów portlandzkich,

4 dni przy stosowaniu cementów hutniczych i innych.

W celu zapewnienia twardniejącemu betonowi potrzebnej wilgotności stosuje się najczęściej polewanie wodą. Dobre efekty można uzyskać nakrywając beton matami słomianymi, plandekami lub folią utrzymującymi wilgoć przez dłuższy czas. Odkryte powierzchnie betonu powinny być chronione przed działaniem wód gruntowych przez okres co najmniej 4 dni od momentu jego wykonania.

Pielęgnacja betonu nie ogranicza się tylko do zapewnienia mu odpowiedniej wilgoci.

Szkodliwe jest również działanie promieni słonecznych, jak i niskiej temp. Beton trzeba też chronić przed uszkodzeniami typu mechanicznego, w tym od deszczu i wstrząsów, które mogą rozluźnić strukturę świeżego betonu.

W dużych masywach betonowych wytworzyć się może tak dużo ciepła w wyniku hydratacji cementu, że temperatura zabetonowanego elementu może podnieść się kilkadziesiąt C, prowadząc do dużych naprężeń wewnętrznych i ewentualnych spękań.

Odbiór robót betonowych

Mieszanka betonowa

Powinna być przygotowana na podstawie recepty roboczej. W przypadku składowania kruszywa bez zabezpieczenia przed warunkami atmosferycznymi należy często kontrolować jego wilgotność i wprowadzać ewentualne korekty ilości wody. W pobliżu stanowiska mieszania betonu powinna być wywieszona tablica z podaniem ilości składników na jeden zarób mieszanki oraz w odniesieniu do 1m^3. Recepta robocza powinna być dołączona do dokumentacji powykonawczej danego obiektu. Należy prowadzić zapis danych meteorologicznych ze szczególnym zwróceniem uwagi na okres poniżej +5C powyżej +25C.

Beton

Jakość betonu powinna być potwierdzona badaniami lub gwarancją wytwórni odnotowana w książce budowy. Poza wytrzymałością betonu na ściskanie należy zbadać jego jakość pod względem zagęszczenia i jednolitości struktury.

Łączna powierzchnia ewentualnych raków nie powinna być większa niż 5% całkowitej powierzchni danego elementu, a w konstrukcjach cienkościennych nie więcej niż 1%. Lokalne raki nie powinny obejmować więcej niż 5% przekroju danego elementu. Należy ponadto sprawdzić wymagane grubości otuliny.

Wymiary elementu

Sprawdzenie cech geometrycznych wykonanej konstrukcji betonowej lub jej elementów polega na porównaniu jej z rysunkami roboczymi. Należy również sprawdzić zgodność z projektem otworów i kanałów w konstrukcjach, prawidłowość ustawienia elementów zabetonowanych, prawidłowość wykonania szczelin dylatacyjnych, prawidłowość położenia budowli w planie oraz jej rzędnych wysokościowych itp.

Dopuszczalne odchylenia wymiarów i położenia konstrukcji betonowych i żelbetowych podane są w tablicy.

Przy odbiorze budowli powinny być przedłożone następujące dokumenty:

rysunki robocze z naniesionymi na nich wszystkimi zmianami, jakie zostały zatwierdzone i wprowadzone w czasie budowy, a przy istotniejszych zmianach rysunki wykonawcze, dokumenty stwierdzające uzgodnienie dokonanych zmian,

dziennik robót

wyniki badań kontrolnych betonu

protokoły deskowań przed rozpoczęciem betonowania

protokoły odbioru zbrojenia przed ich zabetonowaniem

protokoły z pośredniego odbioru elementów konstrukcji lub robót zanikających

protokoły z odbioru fundamentów i ich podłoża

inne dokumenty przewidziane w dokumentacji technicznej lub związane z procesem technologicznym budowy mające wpływ na jakość wykonania budowli.

Przepisy bhp przy robotach betonowych

Przed rozpoczęciem betonowania należy sprawdzić dokładnie deskowanie, w którym ma być układany beton. Przy odbiorze deskowań należy zwrócić uwagę na ich wytrzymałość i stateczność, aby mogły bezpiecznie przenieść ciężar lub parcie masy betonowej.

Wszelkie otwory w stropach, otwory okienne i drzwiowe znajdujące się na poziomie pomostu lub stropu roboczego, albo niżej 50 cm nad tym poziomem, jeżeli wychodzą na zewnątrz budynku lub pomieszczeń bez stropów, powinny być zakryte lub zabezpieczone skrzyżowanymi deskami. Pomosty robocze, na których jest wykonywane betonowanie, powinny mieć bariery ochronne na wysokości 1,10 m oraz bortnice (deski krawężnikowe) do wysokości 15 cm. Ponadto pole między barierą a bortnicą powinno być wypełnione siatką lub dodatkową deską poziomą.

Klatki schodowe powinny być na czas betonowania biegów schodowych zaopatrzone w bariery ochronne, zabezpieczające przed upadkiem.

W przypadku mieszania mieszanki betonowej w betoniarkach wolno spadowych należy szczególną uwagę zwrócić na zabezpieczenie kosza zsypowego betoniarki ze względu na stosunkowo częste przypadki zrywania się liny podnoszącej kosz lub przypadkowego opuszczania się kosza w dół.

Mieszankę betonową podawaną na stropy w zasobnikach należy rozprowadzić równomiernie i nie dopuszczać do opóźniania zasobników z większej wysokości. Spadająca masa wywołuje obciążenia dynamiczne. Jest to szczególnie niebezpieczne przy betonowaniu stropów z belek prefabrykowanych np. typu DZ.

W przypadku stosowania pomp do transportu mieszanki betonowej należy przestrzegać następujących zasad bezpiecznego obchodzenia się z pompą i wężami podającymi mieszankę betonową:

przepisy bezpieczeństwa pracy powinny być wywieszone na widocznym miejsc przy stanowisku obsługi,

do obsługi pomp może być dopuszczony operator, który ma odpowiednie do tego uprawnienia,

zawór bezpieczeństwa pompy powinien być uregulowany fabrycznie, a ciśnienie dopuszczalne w pompie nie powinno być większe od tego, jakie mogą przenieść węże,

instalacja elektryczna powinna być podłączona do pompy przez uprawnionego elektryka,

wąż podający mieszankę betonową powinien być umocowany do elementów konstrukcyjnych budowli.

Wyszukiwarka