PYTANIA KIERUNKOWE

3.1. Nowoczesne systemy zasilania silników tłokowych ZS i ZI. Systemy doładowania silników tłokowych.

WTRYSK PALIWA, zasilanie wtryskowe, zasilanie silnika spalinowego przez tłoczenie ciekłego paliwa do wtryskiwaczy (np. przez pompę wtryskową), które rozpylają je w przewodach doprowadzających paliwo do cylindrów silnika (w rurze dolotowej lub kanałach dolotowych) lub bezpośrednio w komorach spalania cylindrów (wtrysk bezpośredni); rozróżnia się w.p. ciągły i nieciągły — gdy paliwo jest dostarczane do rozpylaczy w odmierzonych dawkach; w nowocz. układach zasilania w.p. jest zwykle regulowany przez elektron. jednostkę sterującą; zastosowanie w.p. zwiększa efektywność zużycia paliwa przez silnik.

3.2 Jakie parametry charakteryzują spalanie wybuchowe?

Kst - max. Standardowa szybkość narastania ciśnienia wybuchu -![]()

DGW -Najniższe stężenie, poniżej którego nie jest możliwe potrzymanie propagacji samo utrzymującego się płomienia, dolna granica wybuchowości i dolna granica spalania

GGW - Największe stężenie, powyżej którego nie jest możliwe potrzymanie propagacji samo rzutującego się zapłonu Górna granica wybuchowości i górna granica spalania

Emin - minimalna energia zapłonu

Copt - stężenie optymalne

Powyżej GGW jest zbyt mało utleniacza, aby potrzymać płomień

3.3. Spalanie dyfuzyjne, kinetyczne, laminarne, turbulentne. Czym różni się spalanie deflagracyjne od detonacyjnego?

Istnieje szereg definicji procesu spalania. Według jednej z nich spalanie jest egzotermiczną reakcją chemicznej syntezy zdolną do samoczynnego przemieszczania się w przestrzeni wypełnionej substratami. Wywiązywanie się ciepła i zdolność do propagacji jest charakterystyczną cechą wyróżniającą proces spalania wśród innych reakcji chemicznych.

O przebiegu procesu spalania decyduje cały szereg czynników:

Charakterystyka przepływu przez strefę reakcji (przepływ laminarny, turbulentny)

Stopień wymieszania paliwa z utleniacza na wejściu do strefy reakcji. Przyjmuje się dwa ekstremalne przypadki, gdy:

paliwo i utleniacz są wstępnie wymieszane

mieszanie zachodzi równocześnie z reakcją chemiczną

W pierwszym przypadku o szybkości procesu spalania decyduje kinetyka reakcji chemicznej i dlatego ten typ spalania nazywa się spalaniem kinetycznym. W drugim przypadku o szybkości procesu decyduje szybkość tworzenia się mieszanki (na drodze dyfuzji) zdolnej do reakcji, który to proces jest znacznie wolniejszy od procesu kinetycznego. Dlatego ten rodzaj spalania nazywa się spalaniem dyfuzyjnym.

Spalanie dyfuzyjne

Spalanie paliwa gazowego dokonuje się za pomocą palników. Podstawowe funkcje palników polegają na doprowadzeniu odpowiedniej ilości paliwa i utleniacza, ich zmieszaniu oraz stabilizacji czoła płomienia. W zależności od sposobu tworzenia mieszanki palnej, spalanie można realizować wg trzech zasad: jako dyfuzyjne, kinetyczne i mieszane.

W ogólnym przypadku całkowity czas spalania wynosi:

ts = tf + tch

gdzie: tf - czas tworzenia mieszanki,

tch - czas potrzebny do przebiegu reakcji chemicznej, włączając w to czas nagrzania mieszanki do temperatury zapłonu.

Jeżeli paliwo i utleniacz przepływają przez palnik niezależnie i zaczynaj się mieszać dopiero u jego wylotu, wtedy proces spalania jest kontrolowany przez proces dyfuzji. Ponieważ tch jest bardzo małe w porównaniu do tf, więc ts = tf. Takie spalanie nazywa się dyfuzyjnym.

Spalanie dyfuzyjne w zależności od charakteru przepływu dzieli się na laminarne i turbulentne. To kryterium podziału zostało przyjęte ze względu na różny w obu wypadkach mechanizm tworzenia mieszanki.

Spalanie dyfuzyjne laminarne

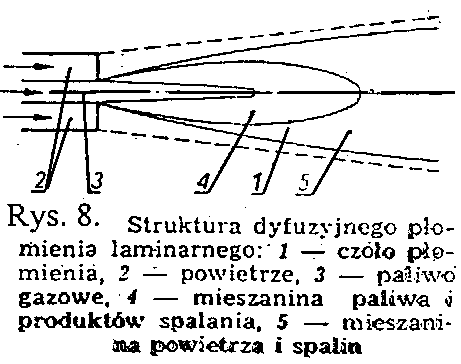

Rys. Struktura dyfuzyjnego płomienia laminarnego: 1 - czoło płomienia, 2 - powietrze, 3, paliwo gazowe, 4 - mieszanina paliwa i produktów spalania, 5 - mieszanina powietrza i spalin.

Na rys. 8 przedstawiono najprostszy palnik oraz strukturę dyfuzyjnego płomienia laminarnego. Palnik składa się z dwóch współosiowych przewodów. Przez przewód środkowy płynie paliwo gazowe, a przez zewnętrzny powietrze. Przepływ strug na zewnątrz palnika ma charakter laminarny. Na granicy strug paliwa i powietrza powstaje strefa mieszania będącego następstwem dyfuzji molekularnej. Stateczne czoło płomienia jest możliwe wyłącznie na powierzchni odpowiadającej składowi stechiometrycznemu. Cechą charakterystyczną laminarnego płomienia dyfuzyjnego jest mała szybkość dyfuzji, co znacznie rozciąga płomień i ogranicza intensywność spalania. Długość tego płomienia można znacznie zmniejszyć, gdy przy tym samym natężeniu przepływu zastąpi się jeden przewód o dużej średnicy szeregiem przewodów mniejszych. Zastosowanie praktyczne laminarnych płomieni dyfuzyjnych jest bardzo ograniczone. Poza lampami naftowymi i karbidowymi oraz lampami spirytusowymi stosowane są czasem palniki rurkowe.

Spalanie dyfuzyjne turbulentne

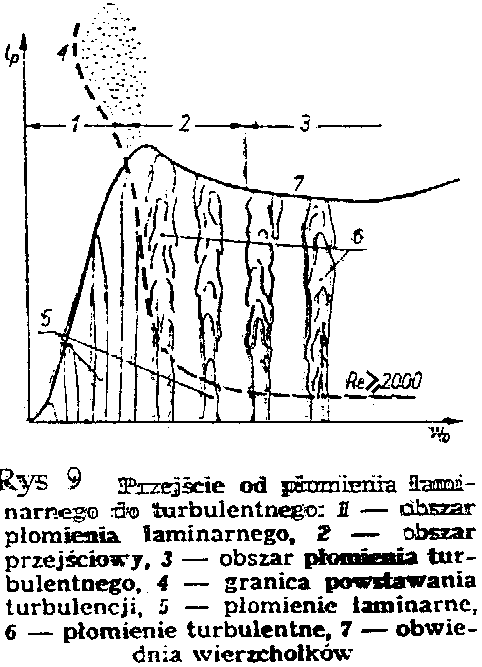

Na rys. 9 przedstawiono przejście płomienia laminarnego w turbulentny. Występują przy tym charakterystyczne obszary: laminarny, przejściowy i turbulentny. Lepkość gazu większa, więc dla gotowych przepływów wartość Re krytyczna jest większa niż dla przepływu zimnych, lepkość rośnie z temperaturą, Re >2000 - 2300 dla gorących przepływów. W obszarze laminarnym długość promienia jest praktycznie wprost proporcjonalna do prędkości przepływu. Maksimum długości osiąga płomień w obszarze przejściowym, który charakteryzuje się podwójną strukturą płomienia: laminarną od spodu i turbulentną u wierzchołka. Strukturę turbulentną cechuje rozbicie strugi paliwa gazowego na szereg elementów o zmiennym w czasie kształcie i różnych rozmiarach, pomiędzy którymi znajduje się powietrze Spalanie zachodzi jednocześnie w całej objętości na powierzchni poszczególnych elementów. Poczynając od pewnej prędkości cały płomień ma praktycznie, poza krótkim odcinkiem początkowym strukturę turbulentną - obszar spalania turbulentnego. Przejście dyfuzyjne spalania laminarnego w turbulentne zachodzi na ogół przy liczbach Re dużo większych od 2000-2300 (to jest wartości granicznych dla przepływów zimnych) z uwagi na wzrost lepkości gazu ze wzrostem temperatury. Dyfuzyjne spalanie turbulentne stosuje się w przypadkach, gdy warunki pracy - wymagają rozciągnięcia płomienia święcącego, aby ułatwić zorganizowanie wymiany ciepła. Palniki realizujące ten typ spalania znajdują zastosowanie w piecach martenowskich oraz w piecach grzewczych.

Rys.9 Przejście od płomienia laminarnego do turbulentnego 1-obszar płomienia laminarnego 2-obszar przejściowy 3-obszar płomienia turbulentnego 4-granica powstania turbulencji 5-płomienie laminarne 6-płomienie turbulentne 7-obwiednia wierzchołków.

Spalanie kinetyczne

Jeżeli paliwo i utleniacz przepływają przez palnik jako uprzednio przygotowana mieszanka (tf=0), a spalanie jest kontrolowane, przez reakcję chemiczną (ts = tch), to takie spalanie nazywa się kinetycznym: Płomienne kinetyczne, podobnie jak dyfuzyjne dzielą się w zależności od charakteru przepływu na laminarne i turbulentne.

Kinetyczne płomienie laminarne

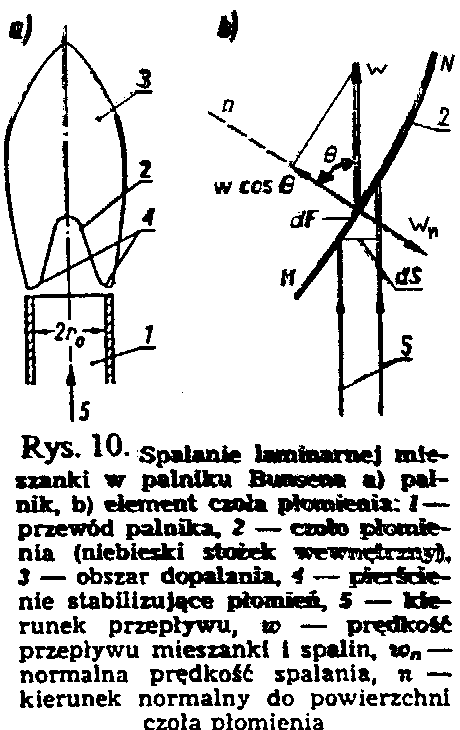

Kinetyczny płomień laminarny ma wyraźnie zarysowany wewnętrzny stożek z odcieniem niebieskawym oraz słabo świecącą aureole. Powierzchnia stożka jest czołem płomienia laminarnego, aureola natomiast stanowi obszar dyfuzyjnego dopalania, niespalonych w czole płomienia cząstek sadzy oraz ewentualnie paliwa będącego w nadmiarze (rys. 10).

Kinetyczny płomień laminarne jest rzadko stosowany w praktyce poza niewielkimi palnikami używanymi najczęściej w laboratoriach, np. palnik Bunsena.

rys10. Spalanie laminarnej mieszanki w palniku Bunsena. a)palnik, b)element czoła płomienia 1-przewód palnika, 2 czoło płomienia(niebieski stożek wewnętrzny)3-obszar dopalnia,4-pierścienie stabilizujące płomień,5)kierunek przepływu, w prędkość przepływu mieszanki i spalin, wnnormalna prędkość spalania, n-kierunek normalny do powierzchni czoła płomienia

Kinetyczne płomienie turbulentne

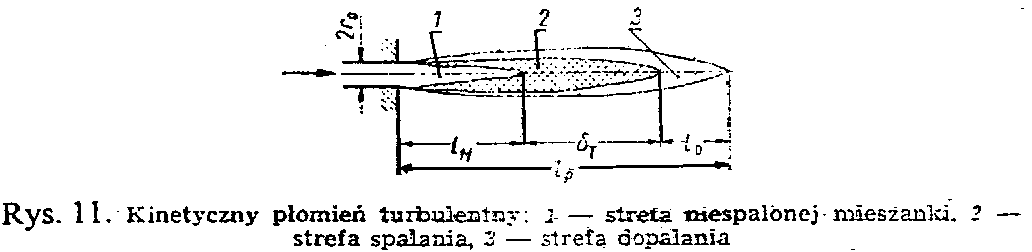

Na rys. 11 przedstawiono schemat kinetycznego płomienia turbulentnego. Można w nim wyróżnić trzy strefy:

strefa, gdzie mieszanka jest jeszcze nie spalona

strefa spalania, gdzie następuje zapłon i dopalanie ok. 90% całej ilości mieszanki, cechą charakterystyczną tej strefy jest świecenie

strefa niewidocznego dopalania, w której zachodzi całkowite zakończenie procesu.

W przeciwieństwie do kinetycznego płomienia laminarnego, w którym spalanie zachodzi w jednej warstwie, płomień turbulentny jest rozciągnięty

rys.11 Kinetyczny płomień turbulentny:1-strefa nie spalonej mieszanki,2-strefa spalnia,3-strefa dopalania

Spalanie detonacyjne i deflagracyjne

Detonacja to wybuch powodujący powstanie w otaczającym go ośrodku fali uderzeniowej o prędkości przewyższającej prędkość dźwięku (z reguły wynosi kilka tys. m/s). Na jej czole występuje bardzo wysokie ciśnienie (do ok. 140 tys. atm) i temperatura (do ok. 4300 °C).

Dokładny mechanizm detonacji w skali cząsteczkowej jest trudny do wyjaśnienia, ze względu na krótki czas jej zachodzenia i wydzielanie się wielkich ilości energii.

Możliwość detonacji wykazują inicjujące i kruszące materiały wybuchowe.

Deflagracja to wybuch o poddźwiękowej prędkości fali uderzeniowej (do kilkuset m/s). Ten rodzaj wybuchu jest powodowany przez zachodzącą z odpowiednio dużą szybkością reakcję spalania. Jego mechanizm polega na przekazywaniu energii cieplnej poprzez promieniowanie i przewodnictwo od warstwy spalającej się do warstwy nie objętej reakcją.

Deflagracja może w odpowiednich warunkach przechodzić w detonację.

Zdolność do deflagracji wykazują miotające materiały wybuchowe.

3.4 Modele spalania paliw stałych

Najbardziej rozpowszechnionym paliwem stałym jest węgiel. Zapłon i spalanie węgla są złożonymi procesami przemian fizykochemicznych, do których należą: odparowanie wilgoci, reakcje pirolizy i wydzielania substancji lotnych, przemiany składników mineralnych w paliwie, spalanie części lotnych i heterogeniczne spalanie koksu. W czasie nagrzewania węgla najpierw następuje odparowanie wilgoci, a następnie począwszy od 400 K - wydzielanie substancji lotnych. Początkowo procesy te przebiegają wolno i dopiero po osiągnięciu temperatury 600 K nabierają istotnego znaczenia dla rozwoju procesu zapłonu. Obecnie przyjmuje się powszechnie, ze cząstki paliwa mogą zapalać się zgodnie z homo- lub heterogenicznym mechanizmem procesu, w zależności od ich średnicy i szybkości nagrzewania. Stwierdzono, że istnieje wyraźna granica związana z wymiarem cząstki, która rozdziela ziarna zapalające się homo- i heterogenicznie. Przyjęto, że granicznym wymiarem cząstki jest 100 μm. Oznacza to, że ziarna większe od 100 μm zapalają się w fazie gazowej, ziarna mniejsze - na powierzchni fazy stałej.

Zapłon homogeniczny uważany jest za proces przebiegający w dwóch etapach. W pierwszym następuje zainicjowanie zapłonu części lotnych i spalanie ich w płomieniu otaczającym ziarno. W drugim obserwujemy zapłon i spalanie pozostałości koksowej. Przyjmuje się, że zapłon heterogeniczny cząstki zachodzi w trzech etapach. Zapłon pierwotny powstaje w wyniku bezpośredniego kontaktu bogatego w tlen gorącego gazu z powierzchnią cząstki, jeszcze zanim rozpocznie się piroliza. Cząstka jest w tym wypadku węglem, a nie koksem, jak to ma miejsce w warunkach zapłonu homogenicznego. Reakcja heterogeniczna zużywa materię, która w innym przypadku byłaby wydalona z cząstki w postaci części lotnych. Reakcje egzotermiczne na powierzchni ziarna przyspieszają jego grzanie, co wywołuje wzrost strumienia części lotnych. Heterogeniczny zapłon może, lecz nie musi być stłumiony przez wypływający strumień części lotnych. Powyżej pewnej krytycznej prędkości wypływu części lotnych płomień gazowy zostaje odsunięty od powierzchni ziarna węgla i utrzymuje się w pewnej od niej odległości.

Reakcje heterogeniczne mogą być wtedy znacznie spowolnione, a spalanie fazy stałej nawet wygaszone. Zapłon i spalanie części lotnych stanowią drugi etap procesu. W trzecim etapie ma miejsce powtórny zapłon i dopalanie pozostałości koksowej. Chwila heterogenicznego zapłonu ziarna odpowiada maksymalnej szybkości narastania jego temperatury i można ją utożsamiać z momentem rozbłysku na jego powierzchni. Spalanie chemicznie czystego węgla lub spalanie koksu jest typowym procesem heterogenicznym określonym kinetyką reakcji chemicznej przebiegającej w warstwie adsorpcyjnej na powierzchni ziarna oraz dyfuzją tlenu z otoczenia do tej powierzchni. Produktami reakcji są jednocześnie CO i CO2, które desorbują z warstwy adsorpcyjnej do gazowego otoczenia. CO reaguje tam z tlenem na CO2. Pewna liczba cząsteczek CO i CO2 jest jednak powtórnie zaadsorbowana na powierzchni ziarna, gdzie CO2 może zostać zredukowany do CO.

Zasadniczymi reakcjami wysokotemperaturowego utleniania węgla są sumaryczne reakcje:

1) ![]()

2) ![]()

- reakcje pierwotne

3) ![]()

4) ![]()

- reakcje wtórne

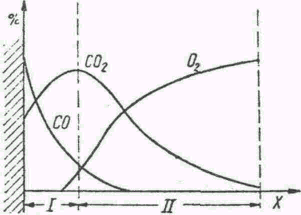

Reakcja 3 jest reakcją endotermiczną, pozostałe są egzotermiczne. Reakcje wtórne mogą przebiegać równocześnie z pierwotnymi, co utrudnia poznanie rzeczywistego mechanizmu spalania węgla. W przypadku spalania małych ziaren (d < 50 μm) reakcja spalania CO w pobliżu powierzchni jest pomijalna. Wtedy na powierzchni ziarna zachodzą reakcje l i 2, w których zużywa się cały strumień O2. W temperaturze płomienia pyłowego (1000—2000 K) można przyjąć, że pierwotnie powstaje głównie tlenek węgla, natomiast podczas spalania dużych ziaren węgla w wysokiej temperaturze istotną rolę w przebiegu procesu spełnia reakcja CO2 w warstwie przyściennej (rys. 1).

Rys. 1. Rozkład koncentracji gazów biorących udział w spalaniu węgla w wysokiej temperaturze; I - strefa spalania, II - strefa mieszania, x -odległość od powierzchni węgla

Można wtedy założyć, że tlen jest w całości zużywany w strefie spalania CO, a z powierzchnią ziarna reaguje wyłącznie CO2. W tych warunkach tlen nie musi bezpośrednio docierać do węgla, gdyż jego nosicielem staje się CO2. Można więc przypuszczać, że na pewnym poziomie temperatury (1800—2000 K) szybkość spalania węgla jest kontrolowana przez reakcję 3, która z ubocznej staje się podstawową. W obecności pary wodnej (przy niedoborze utleniacza) na powierzchni węgla mogą ponadto zachodzić reakcje:

![]()

![]()

Reakcje takie mogą zachodzić na przykład podczas gaszenia pożarów w zamkniętych pomieszczeniach przy użyciu piany. Powstające gazy palne mogą stanowić wtedy poważne zagrożenie wybuchowe, szczególnie niebezpieczne po ugaszeniu właściwego pożaru. Jednakże w obecności tlenu na powierzchni węgla wpływ tych reakcji na proces spalania jest niewielki.

Istnieje kilka teorii wyjaśniających mechanizm propagacji płomienia pyłowego. Przyjmuje się, że w przypadku płomieni wolnych następuje wstępne spalanie części lotnych, zaś w przypadku płomieni szybkich ziarna spalają się prawdopodobnie heterogenicznie, nie mając czasu na pirolizę. Stwierdzono, że ziarna zapalają się wówczas heterogenicznie, nawet, jeśli piroliza pojawia się po upływie krótkiego, ale wyraźnie zaznaczonego czasu po zapłonie.

3.5 Jakie są główne toksyczne składniki spalin?

W skład spalin wchodzą:

produkty reakcji chemicznej utleniania paliwa w spalaniu zupełnym

produkty reakcji chemicznej utleniania paliwa w spalaniu niezupełnym

produkty reakcji chemicznej syntezy pomiędzy substancjami chemicznymi znajdującymi się w obszarze działania reakcji utleniania, zachodzące pomiędzy składnikami aktywnymi paliwa, składnikami nieaktywnymi (balastowymi) paliwa, towarzyszącymi gazami obojętnymi oraz częściowymi produktami reakcji chemicznych pojawiającymi się w trakcie reakcji utleniania i reakcji innych syntez

niewykorzystana część substancji aktywnych paliwa w postaci gazowej lub pary

substancje nieaktywne paliwa w postaci gazowej lub pary

gazy obojętne

Toksyczne składniki spalin to:

tlenek węgla

tlenki azotu

tlenki siarki

węglowodory (np. węglowodory aromatyczne, dioksyny, furany).

3.6 Gaz doskonały, półdoskonały i rzeczywisty. Równanie stanu dla gazu doskonałego. Przemiany dla gazu doskonałego.

Gaz doskonały - zwany gazem idealnym jest to gaz spełniający następujące warunki:

brak oddziaływań międzycząsteczkowych w gazie, z wyjątkiem odpychania w momencie zderzeń cząsteczek;

objętość cząsteczek jest znikoma w stosunku do objętości gazu;

zderzenia cząsteczek są doskonale sprężyste;

Gaz taki w mechanice klasycznej opisuje równanie Clapeyrona (równanie stanu gazu doskonałego), przedstawiające zależność między ciśnieniem gazu (P), jego objętością (V), temperaturą (T) i licznością (n) wyrażoną w molach:

PV = nRT gdzie R jest stałą gazową.

Gaz doskonały to model, słuszny w pełni jedynie dla bardzo rozrzedzonych gazów (wzrost ciśnienia powoduje, że zmniejszają się odległości między cząsteczkami, co trzeba uwzględnić, oraz powoduje wzrost przyciągania cząsteczek), w niezbyt niskich (zaczyna dominować przyciąganie cząsteczek), ani zbyt wysokich temperaturach (zderzenia przestają być sprężyste), jednak może być stosowany w praktyce do niemalże wszystkich gazów w warunkach normalnych. Dla gazów rzeczywistych przy dużych gęstościach i ciśnieniach niezbędne jest stosowanie równań uwzględniających w/w pominięte efekty (zob. równanie Van der Waalsa i wirialne równanie stanu).

Określenie gaz rzeczywisty oznacza każdą substancję w stanie gazowym. W warunkach niskiego ciśnienia i małej gęstości (duże odległości międzycząsteczkowe) oraz dostatecznie wysokiej temperatury (znacznie powyżej punktu krytycznego) gaz rzeczywisty zachowuje się podobnie do gazu doskonałego. W pewnych warunkach gaz rzeczywisty można opisać za pomocą równania Van der Waalsa uwzględniającego objętość własną cząsteczek gazu (model gazu doskonałego zakłada punktowość cząsteczek) oraz oddziaływania międzycząsteczkowe zależne jak 1/r^6 od odległości między cząsteczkami r (oddziaływania Van der Waalsa).

Współczynnik ściśliwości

Miarą odchylenia zachowania gazu rzeczywistego od gazu idealnego jest współczynnik ściśliwości Z:

gdzie:

p - ciśnienie gazu

Vm = V/n - objętość molowa gazu (V - objętości, n - ilości gazu [mol])

R - uniwersalna stała gazowa

T - temperatura bezwzględna

Dla gazu doskonałego w każdych warunkach Z = 1 co wynika z równania stanu gazu doskonałego (równanie Clapeyrona). Dla gazów rzeczywistych Z może znacznie odbiegać od jedności, w pewnych warunkach i zawsze dla silnie rozrzedzonego gazu (p → 0 oraz ρ → 0) również dla gazów rzeczywistych Z → 0. Wartość Z = 1 nie oznacza jednak, że gaz będzie miał takie same właściwości jak gaz doskonały, gdyż wiele właściwości gazów zależy od pochodnych wielkości fizycznych. Współczynniki ściśliwości opisywane są ilościowo za pomocą wirialnych równań stanu gazu.

Gaz półdoskonały różni się od gazu doskonałego tym, że w jego drobinach występują drgania. Atomy wchodzące w skład gazów są powiązane ze sobą sprężyście.

Przemiany (gazów doskonałych i półdoskonałych)

a) izotermiczna- jest przemianą, w której stała jest temperatura czynnika

*![]()

- praca bezwzględna

mając funkcję p od V p1v1=p2v2![]()

p=p1v1/v ponieważ p1v1 jest stałe

![]()

robimy podst. V2/V1=p1/p2 ![]()

* ![]()

Lt1-2=L1-2 ciepło Q1-2=L1-2=Lt1-2 jeżeli dv>0 rozprężanie L1-2>0 ; Q1-2>0 jeżeli dv<0 sprężanie L1-2<0 ; Q1-2<0

b)izochoryczna V=idem

p=idem ; v=idem

* L1-2=0 * lt1-2=V(p1p2) chcąc sprężyć trzeba doprowadzić pracę z wewnątrz która jest ujemna

Ciepło Q1-2=V2-V1=m(u2-u1)=mcv(T2-T1)

c) izobaryczna p=idem

* Lt1-2=0

* L1-2=p(v2-v1)

*Q1-2=I2-I1=m(i2-i1)=mcp(T2-T1)

d) adiabatyczna odwracalna - dQ=0 bez wymiany ciepła z otoczeniem jest przemianą izentropową

*

jeżeli dQ=0![]()

ds=0 bo ds=dq/τ

![]()

równanie różniczkowe adiabaty odwracalnej

χ=cp/cv ; χ=dv/v+dp/p=0![]()

χlnv+lnp=0 ;ln(pvχ)=0

χ-wykładnik adiabaty

* L1-2=cv(T1-T2) ; * Lt1-2=χL1-2

e) Politropa- przemiana w której ciepło właściwe jest równe c=dq/dτ=idem ; z- wykładnik politropy

3.7 Równanie przewodzenia ciepła i warunki konieczne do jego rozwiązania

Przewodzenie ciepła jest jednym z trzech możliwych sposobów transportu ciepła obok konwekcji i promieniowania. Stanowi natomiast jedyną formę przenoszenia ciepła w nieprzeźroczystych ciałach stałych.

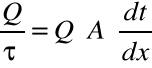

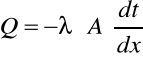

Jeśli w ciele stałym występuje różnica temperatur (gradient temperatury), to ciepło przenosi się drogą przewodzenia z obszaru o wyższej temperaturze do obszaru o niższej. Zgodnie z kinetyczną teorią, cząsteczki o większej energii przekazują jej część cząstkom uboższym w energię. Szybkość transportu ciepła na drodze przewodzenia jest proporcjonalna do gradientu temperatury (dt/dx) i do powierzchni przekroju A prostopadłej do kierunku przepływu ciepła.

![]()

- ciepło przewodzenia [J]

![]()

- strumień ciepła [W]

x - kierunek przenoszenia ciepła.

Stąd otrzymujemy tzw. Równanie Fouriera definiujące strumień ciepła ![]()

przenoszony na drodze przewodzenia w warunkach ustalonych (niezmiennych w czasie) w kierunku x:

Znak - wynika stąd, że dt jest ujemne w kierunku ruchu ciepła. ![]()

nazywamy współczynnikiem przewodzenia ciepła.

Jeśli założyć, że ciepło przewodzenia jest jednokierunkowo przez jednorodną kostkę sześcienną, której cztery ściany są doskonale zaizolowane, to całkując równanie Fouriera w granicach: x → od 0 do s, t → od t1 do t2, gdzie t1 > t2, w rezultacie otrzymujemy:

![]()

Współczynnik ![]()

wyraża się w [W/m·K]. Współczynnik ten wskazuje, ile ciepła przepływa przez jednostkę przekroju w ciągu jednostki czasu, przy spadku temperatury równym jedności, na drodze jednostki grubości warstwy.

Ciała stałe - wykazują przewodność cieplną w granicach 0,04 do 460 [W/m·K], oraz prawie prostoliniową zależność od temperatury.

![]()

W zależności od wartości ![]()

, ciała stałe dzielą się na:

1). materiały izolacyjne, ![]()

do 0,1 [W/m·K]

2). materiały budowlane, 0,5 < ![]()

< 3 [W/m·K]

3). metale, 2 <![]()

< 460 [W/m·K],

przykładowo: srebro (0 do 100ºC) ![]()

= 419 [W/m·K]

miedź ![]()

= 387 [W/m·K]

stal węglowa ![]()

= 45 [W/m·K]

stal chromo- niklowa ![]()

= 13-20 [W/m·K]

94-96 % Al., 3-5 % Cu , ślady Mg ![]()

= 160 [W/m·K]

87 % Al., 13 % Si ![]()

= 163 [W/m·K]

78- 80 % Al., 20-22 % Si ![]()

= 158 [W/m·K]

Ciecze - współczynnik przewodzenia ciepła waha się w granicach 0,1 - 0,7 [W/m·K].

Dla większości cieczy przewodność cieplna maleje ze wzrostem temperatury. Do wyjątków od tej reguły należą olej wrzecionowy i glikol etylenowy.

Gazy - współczynnik przewodzenia ciepła dla gazów przyjmuje jeszcze niższe wartości, i waha się w granicach 0,006 - 0,06 [W/m·K].

3.8 Prawa: Plancka, Stefana - Boltzmanna i Wiena

Prawo promieniowania Plancka - prawo rozkładu energii emitowanej przez ciało doskonale czarne. Prawo to wprowadziło do fizyki nowe pojęcie oddzielnych paczek energii emitowanej przez ciało i zastąpiło dawne ujęcie, według którego ciało miałoby emitować energię w sposób ciągły. Te małe paczki zostały nazwane kwantami, a prawo Plancka stało się podstawą teorii kwantów. Wzór Plancka podaje ilość energii promieniowania o częstości n w jednostkowym zakresie częstości, emitowanej w jednostce czasu na jednostkę kąta bryłowego w nieskończenie małym stożku z jednostkowej powierzchni ciała czarnego, prostopadłej do osi stożka. To monochromatyczne natężenie właściwe wyraża się wzorem

In = 2hc-2n3/[exp(hn/kT) - 1],

gdzie h jest stałą Plancka, c prędkością światła, k stałą Boltzmanna, T zaś temperaturą termodynamiczną ciała czarnego. In wyraża się w (W · m-2 · sr-1 · Hz-1).

Prawo Stefana-Boltzmanna

Całkowita energia promieniowania, wyemitowana przez jednostkową powierzchnię ciała doskonale czarnego w jednostce czasu, jest proporcjonalna do czwartej potęgi temperatury bezwzględnej:

gdzie

Φ - strumień energii wypromieniowywany w kierunku prostopadłym do powierzchni ciała

σ - stała Stefana-Boltzmanna, wynosi 5,67*10-8 W/m2K4

T - temperatura w skali Kalwina

Prawo przesunięć Wiena

Wraz ze wzrostem temperatury bezwzględnej ciała doskonale czarnego długość fali, odpowiadająca maksimum przesunięć zdolności emisyjnej ciała, przesuwa się w kierunku krótszych fal. Obserwuje się zmianę barwy świecącego ciała ze zmianą temperatury. Długość fali, odpowiadająca maksimum widma l, jest odwrotnie proporcjonalna do temperatury bezwzględnej T ciała świecącego (l=b/T, gdzie b to stała Wiena).

3.9 Chłodziarki termoelektryczne, zasada działania

Zasada działania chłodziarki termoelektrycznej opiera się na zjawiskach termoelektrycznych, głównie na efekcie Peltiera.

Efekt Peltiera polega na pochłanianiu ciepła na jednym ze spojeń i wydzielaniu go na drugim pod wpływem przepływającego przez obwód prądu. Ilość transportowanego ciepła zależy od materiałów złącza, jego temperatury i gęstości prądu. Przyczyną występowania zjawiska Peltiera jest to, że średnia energia elektronów uczestniczących w przewodzeniu prądu zależy od struktury pasmowej materiału, koncentracji elektronów oraz mechanizmu ich rozpraszania i dlatego jest różna w różnych przewodnikach. Przy przejściu z jednego przewodnika do drugiego elektrony albo oddają nadmiar energii otaczającym je atomom, albo uzupełniają niedobór energii ich kosztem (w zależności od kierunku prądu). W pierwszym wypadku w pobliżu styku ciepło Peltiera jest wydzielane, a w drugim - pochłaniane.

Moc pochłaniana przez styk zimny Q0 jest proporcjonalna do natężenia prądu I przepływającego przez styk, współczynnika termoelektrycznego α zależnego od rodzaju stykających się materiałów oraz temperatury bezwzględnej T1 styku zimnego:

Przy przepływie prądu w zamkniętym obwodzie utworzonym z dwóch przewodników jeden z kontaktów nagrzewa się, drugi - ochładza. Maksymalna różnica temperatur jest ograniczona właściwościami materiałów i jest równa:

gdzie λ - współczynnik przewodzenia ciepła, ρ - rezystywność (średnia arytmetyczna rezystywności materiałów), ΔT = T2 - T1 - różnica temperatur styków gorącego i zimnego.

Termoelektryczny moduł chłodzący

Z punktu widzenia konstruktora termoelektryczny moduł chłodzący jest pompą cieplną, która po doprowadzeniu do niej pewnej mocy przepompowuje ciepło w kierunku zależnym od kierunku prądu. Może on, zatem pełnić zarówno rolę elementu chłodzącego jak i elementu ogrzewającego. Ma to duże znaczenie dla prostoty systemów kontroli temperatury, ponieważ nie trzeba stosować oddzielnych elementów grzejnych i chłodzących.

Do jego wytwarzania używa się specjalnych materiałów półprzewodnikowych, o bardzo silnym efekcie Peltiera i bardzo słabym przewodnictwie cieplnym, (co jest nie mniej ważną cechą termoelektrycznego modułu chłodzącego).

Termoelektryczny moduł chłodzący był początkowo stosowany jedynie w technice wojskowej i kosmicznej, ze względu na swoją wysoką cenę. Postęp, jaki dokonał się w inżynierii materiałowej spowodował znaczne obniżenie ceny tego elementu, a tym samym rozszerzenie zakresu zastosowań. Obecnie jest on stosowany między innymi w optoelektronice, jako element chłodzący lasery półprzewodnikowe, w medycynie oraz w aparaturze laboratoryjnej, chłodzeniu urządzeń elektroniki przemysłowej, czy też w przenośnych lodówkach i chłodziarkach do wina lub piwa.

W porównaniu z urządzeniami chłodniczymi działającymi w oparciu o zjawiska sprężania lub absorpcji termoelektryczne moduły chłodzące mają następujące zalety:

Pompują znacznie większy strumień ciepła.

Są bezpieczne dla środowiska ze względu na brak cieczy lub gazów roboczych oraz elementów ruchomych.

Nie wytwarzają drgań mechanicznych ani zakłóceń elektrycznych.

Są bardzo niezawodne. Średni czas pracy do uszkodzenia wynosi ponad 20 lat.

Do porównywania termoelektrycznych modułów chłodzących stosuje się współczynnik efektywności energetycznej Z.

Maksymalna różnica temperatur jest jednym z najważniejszych parametrów charakteryzujących termoelement. Pozostałe istotne parametry to: wymiary geometryczne, maksymalny prąd zasilania, zakres temperatur pracy, napięcie znamionowe, zależność pompowanego ciepła od warunków zewnętrznych oraz niezawodność.

Działanie termoelektrycznych modułów chłodzących charakteryzuje się przy pomocy dwóch współczynników zdefiniowanych następująco:

- współczynnik wydajności chłodniczej:

- współczynnik wydajności cieplnej:

gdzie Q0 jest mocą chłodniczą czyli mocą, jaka w ustalonych warunkach zewnętrznych pochłaniana jest przez spoinę zimną, Q jest mocą grzania, która wydzielana jest przez spoinę gorącą a P jest mocą zasilania modułu.

Analiza termodynamiczna termoelektrycznego modułu chłodzącego wymaga uwzględnienia wszystkich zjawisk cieplnych zachodzących w tym elemencie w trakcie jego pracy. Wkład do wartości Q0 będą miały:

Zjawisko Peltiera, czyli moc cieplna pompowana przez element,

Zjawisko Thomsona, czyli moc cieplna oddawana przez elektrony podczas przemieszczania się od spoiny gorącej do zimnej,

Zjawisko Joule'a-Lenza, czyli moc cieplna wydzielana w elemencie podczas przepływu prądu I,

Zjawisko przewodnictwa ciepła, czyli moc cieplna wydzielana na spoinie zimnej wskutek przewodnictwa cieplnego elementu Peltiera

3.10 Układy regulacji bloku energetycznego - różnica między sterowaniem a regulacją

Sterowanie - to całokształt oddziaływania na proces w celu zapewnienia właściwego przebiegu (jakości, ilości) procesu (wyrobu końcowego).

Regulacja - sterowanie ze sprzężeniem zwrotnym, informacja o jakości produktu końcowego.

Zadaniem regulacji, mówiąc ogólnie, jest samoczynne (automatyczne) utrzymywanie wielkości regulowanej na z góry żądanym poziomie, mieszczącym się w dopuszczalnym, zwykle wąskim przedziale. Takimi wielkościami w turbinach parowych są głównie:

prędkość kątowa wirnika,

moc turbiny,

ciśnienie pary upustów regulowanych,

ciśnienie końcowe turbin przeciwprężnych,

napięcie na zaciskach generatora poprzez regulację prądu wzbudzenia.

Zadania układów regulacji są zależne od rodzajów turbin. Jednym z podziałów turbin jest podział ze względu na sposób realizacji obiegu cieplnego:

turbiny kondensacyjne

turbiny przeciwprężne

turbiny upustowo-kondensacyjne

turbiny upustowo-przeciwprężne

W turbinach przeciwprężnych, upustowych (upustowo-kondensacyjnych, upustowo-przeciwprężnych) oraz w wielu przypadkach turbin przemysłowych obok prędkości obrotowej wielkością regulowaną jest, w zależności od przeznaczenia turbiny, głównie ciśnienie lub strumień masy. Mamy, więc do czynienia z regulacją wieloparametrową.

Wartościami zadanymi w układzie regulacji turbiny kondensacyjnej z międzystopniowym przegrzewaczem pary współpracującej z generatorem synchronicznym są:

obroty turbogeneratora:

- przed synchronizacją,

- podczas pracy na potrzeby własne (PPW),

- podczas trybu „praca wyspowa”,

obciążenie mocą czynną.

Wielkością wyjściową jest prąd, napięcie, oraz moc czynna na zaciskach generatora.

Ponieważ nawet najlepsza regulacja może zawieść, każdą turbinę wyposaża się dodatkowo w urządzenie bezpieczeństwa. Działanie urządzenia bezpieczeństwa powinno być niezależne od działania układu regulacji turbiny. Urządzenie to w odpowiednio krótkim czasie powinno zatrzymać turbinę przez odcięcie dolotu (dolotów) pary do turbiny przez zamknięcie zaworów głównych, odcięcie powrotu pary przez króćce upustów oraz odcięcie dolotu pary z przegrzewacza międzystopniowego.

Podstawowo stosuje się zabezpieczenia przed:

nadmiernym wzrostem prędkości obrotowej wirnika (regulator bezpieczeństwa,

nadmiernym spadkiem ciśnienia oleju zasilającego układ smarny i układ regulacyjny,

nadmiernym wzrostem ciśnienia w skraplaczu turbin kondensacyjnych, powodującym nagrzewanie się końcowych stopni turbiny i ich uszkodzenie,

nadmiernym względnym przesuwem osiowym wirnika; konieczność stosowania tego zabezpieczenia wynika z małych szczelin osiowych w uszczelnieniach oraz między wieńcami stojanowymi i wirnikowymi.

Wyróżnia się następujące zasadnicze sposoby regulacji turbin parowych:

regulacja jakościowa - zwana również dławieniową, polegająca na zmianie ciśnienia pary dolotowej do turbiny (dławienie przepływu pary zaworem regulacyjnym);

regulacja ilościowa - polegająca na zmianie ilości pary dopływającej do turbiny zależnie od jej obciążenia. Para jest doprowadzana do kolejno otwierających się zaworów grupowych - przymykając lub otwierając odpowiednie zawory można regulować moc turbiny przez zmianę ilości dopływającej pary (uruchamianie grupy dysz);

regulacja obejściowa - polega na kierowaniu pary do następnych stopni z pominięciem poprzednich. Obejścia mogą być zewnętrzne przy zasilaniu świeżą parą lub, co stosuje się najczęściej, wewnętrzne, polegające na przeprowadzeniu części pary z przestrzeni za stopniem regulacyjnym do dalszych stopni z ominięciem paru stopni (do stopni o dłuższych łopatkach);

regulacja kombinowana - jest połączeniem regulacji ilościowej z obejściową lub jakościowej z obejściową.

3.11 Rozproszone systemy sterowania na przykładzie bloku energetycznego

Rozproszone systemy sterowania:

Magistrala systemowa

Nowoczesne sterowniki

Pełne cyfrowe sterowanie

Duża ilość punktów pomiarowych

Konfiguracja systemu rozproszonego sterowania:

W przedstawionej strukturze systemu automatyki można wyróżnić 3 warstwy:

warstwę obiektową, zawierającą stacje obiektowe automatyki,

warstwę operatorską, zawierającą komputerowe stacje operatorskie (w tym stację inżynierską),

warstwę zarządzania, zawierającą serwer danych procesowych dla stacji roboczych w komputerowej sieci zakładowej.

Atrybuty RSS:

jednolitość baz danych

niezawodność

3.12 Systemy informatyczne w energetyce - blok energetyczny, elektrownia, koncern energetyczny, system energetyczny

Wiadomo.

3.13. Nowoczesny blok energetyczny - typ i parametry przy wykorzystaniu węgla lub gazu ziemnego.

Wiadomo.

3.14 Problemy emisji bloku energetycznego na węgiel - rodzaje, normy, metody ograniczenia.

Dokumenty określające limity emisji wraz z terminami realizacji:

Konwencja w sprawie transgranicznego zanieczyszczenia powietrza na dalekie odległości, II Protokół siarkowy -Oslo '96, II Protokół Azotowy-Geteborg `99

Dyrektywa emisyjna dla dużych źródeł spalania

Traktat akcesyjny- Ateny `03

Dyrektywa „pułapkowa” 2001/81WE

Normy na stężenia z rozporządzenia ministra ochrony środowiska z 4.08.2003

Substancje emitowane:

SO2 - 780 Mt/rok (2001). Przewiduje się spadek w roku 2008 do 454 Mt

NOx - 242 Mt (2001)

Pyły - 59 Mt (2001)

Metody odpylania: komory osadnicze, filtry workowe, filtry ceramiczne, cylkony, multicyklony, elektrofiltry

3.15 Budowa i działanie reaktora PWR.

Paliwem dla reaktorów jest uran 235U. Jest on jedynym występującym w stanie naturalnym w przyrodzie pierwiastkiem, który można rozszczepić neutronami termicznymi (o energii około 0,025eV, neutrony prędkie mają energie rzędu 2MeV). Izotop ten stanowi wagowo około 0,71% uranu naturalnego. Dla odpowiedniej pracy reaktora wzbogaca się go często do 3-4%.

Projektowanie reaktora polega na uzyskaniu warunków dal korzystnego bilansu neutronów (neutrony powstałe podczas reakcji, pochłonięte przez materiały konstrukcyjne, uciekające z układu). należy wyznaczyć rozmiary krytyczne, tj. takie wymiary geometryczne rdzenia reaktora aby dal danego stosunku ilości paliwa do moderatora zapewniona była równowaga ilości neutronów. Musi być zapewniona również masa krytyczna aby mogło dojśc do zapoczątkowania reakcji rozszczepienia.

Reaktor PWR- reaktor wodny ciśnieniowy

Elektrownia jądrowa składa się z obiegu pierwotnego i wtórnego. Układ pierwotny to reaktor, wytwornica pary i pompy. Układ wtórny składa się z wytwornicy pary i turbiny.

Reaktory składają się z materiału rozszepialnego, moderatora, chłodziwa i elementów konstrukcyjnych. Paliwo jest produkowane w postaci pastylek z tlenku uranu. Temperatura topnienia tego spieku to 2800 stopni.. Pastylka jest umieszczona w koszulce zbudowanej ze stopów cyrkonu, wypełnionej helem. Temperatura koszulki to 320-400stopni. Koszulki w prętach paliwowych umieszczane są w reaktorze i stanowią rdzeń reaktora. Moderatorem i chłodziwem reaktora jest woda lekka. Aby utrzymać moc reaktora na odpowiednim poziomie i móc kontrolować reakcję do rdzenia wprowadza się odpowiednią ilością prętów pochłaniających, zmniejszającą reaktywność. Ciśnienie wody płynącej przez reaktor to 16MPa(+-0,5MPa)i przy przepływie przez rdzeń podgrzewa się ona o około 30 stopni, do około 320 stopni.

Wytwornice pary są na ogół wymiennikami płaszczowo-rurowymi z rurami w kształcie litery U. Para powstająca w obiegu wtórnym jest nasycona i ma temperaturę około 270 stopni i ciśnienie około 7 MPa. Ze względu na niskie parametry pary turbiny różnią się od turbin stosowanych w elektrowniach konwencjonalnych.

Reaktor jest umieszczany w obudowie bezpieczeństwa, która chroni przed ewentualną awarią i wydostaniem się produktów rozszczepienia na zewnątrz, chroni reaktor przed skutkami działalności człowieka lub przyrody

3.16 Kierunki rozwoju nowoczesnych elektrowni jądrowych.

Udział energetyki jądrowej w produkcji energii elektrycznej wzrastał systematycznie od 1965r. W 1990 osiągnął 40 000TWh rocznie, czyli 16% udziału w całkowitym wytwarzaniu energii elektrycznej. W Europie udział ten wynosi 34%. Kilkudziesięcioletnie doświadczenie pracy różnych typów reaktorów energetycznych II generacji pozwala wyznaczyć kierunek przyszłego rozwoju energetyki jądrowej. Jest nim wykorzystanie unowocześnionych reaktorów lekkowodnych typu PWR( Pressurized Water Reactor) lub BWR ( Boiling Water Reactor). Pracujących energetycznych reaktorów jądrowych jest 440, z czego 350 to reaktory lekkowodne. Doświadczenie eksploatacyjne tych reaktorów przekracza 6000 reaktoro-lat.

Od 2001 powrót do energetyki jądrowej. Reaktory III i III+ generacji mają być całkowicie bezpieczne. Ich zabezpieczenia mają mieć charakter pasywny, czyli nie wymagają dostarczenia energii, działają samoistnie, są niezależne od człowieka i automatyki. Układ awaryjnego chłodzenia rdzenia składa się ze zbiorników grawitacyjnym spływem wody, których dół połączony jest z reaktorem. Między zbiornikami a reaktorem nie ma pomp, które mogłyby przestać pracować przy braku zasilania. Ochronę przed rozprzestrzenianiem się produktów rozszczepienia, jak i przed katastrofami lotniczymi zapewnia obudowa bezpieczeństwa, w której znajduje się cały obieg pierwotny.

Reaktorami III generacji bardziej bezpiecznymi niż reaktory lekkowodne II generacji, są udoskonalone reaktory ABWR (Advanced Boiling Water Reactor), APWR (Advanced Pressurized Water Reactor )i reaktor AP600.Pierwsze 2 reaktory ABWR o mocy 1315 MWe zostały uruchomione w latach 1996-97 w Japonii.

Zalety AP600:

50% mniej zaworów, 35% mniej pomp, 80% mniej rurociągów istotnych dla bezpieczeństwa, 40% mniejsza kubatura budynku sejsmicznego.

Do generacji III+ zaliczane są reaktory firmy Westinghouse AP1000 i IRIS (Internacional Reactor Innovative and Secure)z generatorem umieszczonymwewnątrz ciśnieniowego zbiornika reaktora, a także reaktory gazowe PBMR ( Pebble Bed Modular Reaktor), którego paliwo ma kształt kul i GT-MHR (Gas Turbine Modular Helium Reactor), podobny do PBMR. Do tej generacji należy również, budowany przez Francję i Niemcy EPR (European Pressurized Reactor) - tu prace powolne ze względu na spore rezerwy mocy zainstalowanych w Europie.

Projektami reaktorów IV generacji zajmuje się Międzynarodowe Forum IV Generacji-GIF, do którego wchodzi 10 krajów i przedstawiciele OECD, IAEA. Zadaniem Forum jest wybranie, spośród około 100 projektów, i szczegółowe opracowanie projektów takich reaktorów, które mogłyby być reaktorami komercyjnymi.

W perspektywie jest obniżenie kosztów inwestycyjnych elektrowni jądrowych, poprzez modułową konstrukcję części jądrowej i skrócenie czasu budowy do 3-4 lat.

3.17. Struktura i działanie Rynku Energetycznego w Polsce.

Rynek energii elektrycznej (w Polsce od kilku lat). Główna trudność - rynek jest rynkiem naturalnym i nie rządzi się żadnymi prawami, a rynek energii elektrycznej jest trochę sztucznie wykreowany.

Organizacja rynku energii:

Rynek kontraktowy - jest bardzo prosty: umowa: producent - kupujący.

Zasada TPA - producenci, kupujący oraz właściciele sieci; ceny energii będą wolne, tylko URE będzie czuwał nad tymi cenami. Właściciel ogłasza swoje taryfy - są one zatwierdzane - sprzedaż energii.

Kontrakty mogą być zawierane ze wszystkimi, 75% energii pochodzi z kontraktów.

Giełda energii - może mieć konstrukcję taką, jak normalna giełda. O 4 lat działa giełda energii, ma 2 parkiety: parkiet dostaw natychmiastowych (na dobę przed, z dokładnością o godziny) oraz parkiet dostaw standardowych (na miesiąc). Przez giełdę przechodzi około 100 MW, gdy moc systemu dyspozycyjna to około 20 GW (moc zainstalowana - 36 GW)

Rynek bilansujący - jego celem jest fizyczna realizacja zawartych przez uczestników umów kupna/sprzedaży energii i bilansowanie w czasie rzeczywistym zapotrzebowania na energię elektryczną z jej produkcją w krajowym systemie elektroenergetycznym (KSE).

3.18. Akumulacja ciepła w elektrowni, elektrociepłowni, kotłowni gazowej. Cele i metody.

Magazynowanie energii:

Mechaniczne (elektrownie szczytowo - pompowe, sprężone powietrze, energia kinetyczna)

Akumulatory ciepła (krótkoterminowe - zmiana temperatury czynników; długoterminowe - zmiana stanu fizycznego), czynniki o akumulacji: woda, sole, metale ciężkie, para, oleje;

Akumulatory cieplno-chemiczne (z zastosowaniem pomp ciepła - procesy egzo - endotermiczne)

Akumulatory elektryczne

3.19. Wybór technologii i ocena ekonomiczna inwestycji energetycznej.

Wiadomo

3.20. Koszty rodzajowe produkcji energii elektrycznej w kondensacyjnej elektrowni węglowej i gazowo-parowej.

Koszty wytwarzania energii elektrycznej są podstawowym kryterium ekonomicznym w ocenie pracy elektrowni.

Całkowity koszt produkcji energii elektrycznej można podzielić na dwie grupy.

Koszty stałe (pośrednie)

Ich wartość jest zależna od mocy zainstalowanej elektrowni. Są to obciążenia z tytułu nakładu inwestycyjnego, czyli amortyzacja, podatki i ubezpieczenia, oraz koszty administracji(materiały biurowe, wynagrodzenia administracji), koszty ogólne oraz część kosztów obsługi i utrzymania urządzeń, energia do zasilania pomieszczeń administracyjnych i innych niezależnych od produkcji.

Koszty zmienne (bezpośrednie)

Ich wartość zależy od pracy wykonanej przez elektrownie, od wielkości produkcji. Są to koszt paliwa, koszty obsługi i utrzymania maszyn zależne od produkcji, robocizna bezpośrednio związana z wykonaniem czynności produkcyjnych, transport, usługi obce.

3.21. Dobowa zmienność zapotrzebowania na energię elektryczną i metody jego pokrycia.

Wiadomo

3.22. Rodzaje osłon cieplnych służących do ochrony statku kosmicznego przy wejściu w atmosferę podczas powrotu z orbity.

High-temperature reusable insulation (HRSI) tiles (black in color) provide protection against temperatures up to 2300° F (1260° C). It covers the landing gear doors, External Tank umbilical connection doors, and the rest of the orbiter's under surfaces. The HRSI tile is basically a composite of high purity (99.8%) silica fibers (10%) and empty space (90%) that exhibits ceramic bonding. The high percentage of voids is the reason for the low density of the material making it light enough for spaceflight and strong enough to withstand the required G forces. The HRSI tiles have the black glossy appearance because of waterproofing coating made of tetrasilicide and borosilicate glass.

Fibrous refractory composite insulation (FRCI) tiles. The black FRCI tiles provide improved strength, durability, resistance to coating cracking and weight reduction. Some HRSI tiles were replaced by this type.

Toughened unipiece fibrous insulation (TUFI) tiles. A stronger, tougher tile which came into use in 1996. TUFI tiles come in high temperature black versions for use in the orbiter's underside, and lower temperature white versions for use on the upper body. While more impact resistant than other tiles, white versions conduct more heat which limits their use to the orbiter's upper body flap and main engine area. Black versions have sufficient heat insulation for the orbiter underside but have greater weight. These factors restrict their use to specific areas.

Low-temperature reusable surface insulation (LRSI). White in color, these cover the upper wing near the leading edge. They are also used in selected areas of the forward, mid, and aft fuselage, vertical tail, and the OMS/RCS pods. These tiles protect areas where reentry temperature are below 1200° F (649° C). The LRSI tiles are manufactured in the same manner as the HRSI tiles, except that the tiles are 8 by 8 inch squares and have a white coating made of silica compounds with shiny aluminum oxide.

Advanced Flexible Reusable Surface Insulation (AFRSI). Developed after the initial delivery of Columbia. The white low-density fibrous silica batting material has a quilt-like appearance. The vast majority of the LRSI tiles are replaced by AFRSI blankets. They require much less maintenance than LRSI tiles yet have about the same thermal properties.

Reinforced Carbon-Carbon (RCC). The light gray material which withstands reentry temperatures up to 2750° F (1510° C). RCC is a laminated composite material made from graphite rayon cloth and impregnated with a phenolic resin. After curing at high temperature in an autoclave, the laminate is pyrolized to convert the resin to carbon. This is then impregnated with furfural alcohol in a vacuum chamber, then cured and pyrolized again to convert the furfural alcohol to carbon. This process is repeated three times until the desired carbon-carbon properties are achieved.

3.23. Woda zasilająca i kotłowa, cel stosowania odsalania i odmulania w kotłach walczakowych.

Woda surowa zawiera zawsze zanieczyszczenia mechaniczne (muł, smary, itp.)oraz zanieczyszczenia chemiczne w postaci rozpuszczalnych w wodzie kwasów, zasad, soli, gazów. Woda p usunięciu zanieczyszczeń mechanicznych, rozłożeniu w niej soli powodujących twardość na inne niewytwarzające osadów kamienia kotłowego i ewentualnie po zmieszaniu ze skroplinami, nazywa się wodą zasilającą. Woda znajdująca się w pracującym kotle nazywa się wodą kotłową.

Obecność soli i innych składników twardości w wodzie kotłowej jest szkodliwa ponieważ może doprowadzić do pojawienia się i osadzania na ściankach parownika kamienia kotłowego o bardzo małej przewodności cieplnej. Zmniejsza to sprawność kotła, a nawet może doprowadzić do awarii. Rurka z osadzonym kamieniem nie jest w stanie odpowiednio przewodzić ciepła i może dojść do jej przepalenia. Przy nadmiernej zawartości soli w wodzie kotłowej mogą być one porywane z parą, a następnie osadzana w rurkach przegrzewacza pary lub na łopatkach turbin parowych. Kamień kotłowy dzieli się na węglanowy-CaCO3, siarczanowy- CaSO4 oraz krzemianowy-krzemionka, krzemiany wapnia i magnezu. Można tego uniknąć przez zmiękczanie wody lub demineralizację łącznie z usunięciem krzemionki.

Woda zasilająca może jednak zawierać pewną ilość soli sodowych, zależną od ilości soli zawartej w wodzie i od soli sodowych powstałych podczas zmiękczania. Z upływem czasu pracy urządzenia sole gromadzą się w parowniku, a więc wzrasta alkaliczność i gęstość wody. Taka ilość soli jak jest doprowadzana do parownika musi być niego odprowadzana podczas odsalania (odciągania pewnej ilości wody zawierającej sole np. z walczaka).

Odmulanie ma za zadanie usunąć muł gromadzący się parowniku. jest to odciąganie pewnej ilości wody zawierającej osady z dolnej części komory ekranowej.

Kotły przepływowe nie mogą być zasilane nawet wodą zawierającą tylko rozpuszczone sole sodowe.

3.24. Klasyfikacja procesów spalania w paleniskach kotłowych.

W energetyce używane są nast. typy palenisk (zwane też złożami):

paleniska stałe

paleniska rusztowe

paleniska pyłowe

paleniska gazowe i olejowe

złoża fluidalne

paleniska kombinowane

Podział ze względu na rodzaj paleniska

Podział ten dotyczy oczywiście kotłów opalanych węglem, chociaż niektórzy uważają kotły olejowe i gazowe za kotły pyłowe.

kotły z paleniskiem rusztowym

kotły ze złożem fluidalnym

z warstwą stacjonarną

z warstwą cyrkulacyjną

kotły pyłowe

kotły odzyskowe (utylizacyjne)

3.25. Ograniczenie emisji NOx - zasady spalania niskoemisyjnego.

Metody zmniejszana emisji NOx

Metody zmniejszania emisji NOx do atmosfery dzielimy na

1. Metody ograniczenia emisji NOx z procesów spalania. Tą grupę metod określa się jako pierwotne lub czyste.

2. Metody usuwania Nox z gazów odlotowych. Ta grupa to metody wtórne lub oczyszczające, które z kolei dzieli się na suche i mokre.

Metody suche;

selektywna redukcja katalityczna, nieselektywna redukcja katalityczna, katalityczny rozkład, adsorpcja, metoda radiacyjna.

Metody mokre;

metody absorpcyjne.

Ograniczenie emisji NOx z procesów spalania

Obniżenie emisji NOx z procesów spalania paliw związane jest z zapewnieniem właściwych parametrów procesu w relacji: czas-temperatura-skład gazu lub z koniecznością iniekcji do komory spalania substancji reagujących z powstającymi NOx.

Zasadniczymi czynnikami mającymi wpływ na powstawanie NOx są:

1) temperatura spalania - w wysokich temperaturach spalania stężenie NOx wzrasta.

2) stosunek ilości .powietrza do paliwa w strefie spalania - optymalny jest stechiometryczny,

3) stopień wymieszania paliwa, powietrza i produktów spalania, mieszanie wsteczne produktów spalania obniża temperaturę płomienia i tym samym tworzenie NOx;

4) szybkość przenoszenia ciepła - duża szybkość przenoszenia ciepła obniża maksimum temperatury i możliwość powstawania NOx;

5) rodzaj paliwa - zdolność do tworzenia NOx maleje w kolejności:

węgiel > ropa> gaz.

Temperatura płomienia ma bardzo duży wpływ na ilość wytwarzanego NOx, a więc nawet mała redukcja temperatury doprowadzić może do znacznego zmniejszenia emisji NOx. Uwzględniając ten fakt, metody zmniejszenia emisji NOx w elektrociepłowniach sprowadzają się do stosowania małego nadmiaru powietrza, iniekcji wody lub pary do strefy spalania, recyrkulacji spalin i spalania dwustopniowego. W wyniku iniekcji wody poprzez odbiór ciepła fizycznego spalin następuje obniżenie temperatury płomienia. Maleje jednak sprawność termiczna spalania co ogranicza zastosowanie metody. Obniżenie ogólnego ciepła fizycznego osiągnąć można również przez zawrócenie ok. 20% objętości strumienia spalin z powrotem do strefy spalania. Spalanie dwustopniowe polega na spalaniu paliwa w dwu etapach. W etapie pierwszym spalanie zachodzi w części stechiometrycznej ilości powietrza niezbędnej do całkowitego spalania. Pozostała ilość powietrza jest podawana ponad strefą spalania palników, gdzie następuje dopalenie paliwa. Metoda jest prosta i mało kosztowna, lecz kontrola procesu spalania trudna i mało przydatna do spalania węgla. Dalsze możliwości ograniczenia powstawania NOx są związane z modyfikacją palników i spalaniem paliw stałych w paleniskach fluidyzacyjnych, w zakresie 1000-1300 K.

Inną metodą ograniczenia emisji NOx ze strumieniem spalin jest iniekcja NH3 do komory spalania. W metodzie tej istotna jest iniekcja NH3 do odpowiedniej przestrzeni kotła, tak by osiągnąć maksymalne wymieszanie NH3 i NOx (bądz też H2) we właściwym zakresie temperatur podczas normalnej pracy kotła. Wymaga to znajomości profilu temperatur w kotle w zależności od jego obciążenia przy odpowiednim czasie przebywania 0,2-0,3 s. Pomimo obiecujących efektów prowadzenie procesu jest bardzo trudne ze wzg1ędu na: konieczność precyzyjnej lokalizacji punktów iniekcji NH3 przy dużym zakresie optymalnej temperatury, zmiany temperatur w kotle ze zmianą obciążenia i rodzaju paliwa, powstawanie produktów ubocznych i możliwej emisji NH3, możliwość powstawania NH4HSO3 i blokowania powierzchni stałych, szczególnie podczas spalania wysokosiarkowych węgli i oleju. Zaletą metody jest potencjalnie duży stopień oczyszczania spalin z NOx, który może być' powiązany z modyfikacją instalacji i procesu spalania.

Usuwania NOx z gazów odlotowych:

Metody mokre.

Sposoby mokre, w porównaniu z suchymi, mają tę zaletę, że pozwalają usuwać nie tylko NOx, ale także pyły zawarte w oczyszczanych gazach. Absorpcję można prowadzić w roztworze kwaśnym lub alkalicznym. Przykładem pierwszej z nich jest proces, który polega na przemywaniu gazów odlotowych kwasem azotowym w wieżach absorpcyjnych. Wyłapane tlenki azotu przerabia się na kwas azotowy o stężeniu handlowym. Zaletą procesu jest nie ponoszenie kosztów na środki chemiczne, ponieważ kwas azotowy poddaje się recyrkulacji, a woda potrzebna w procesie staje się częścią produktu. Wiele metod usuwania NOX z gazów opartych jest na utlenianiu NO, ewentualnym utlenianiu N02 i absorpcji NO2 w wodzie, roztworach HNO3 lub H2SO4 w solach lub zasadach.

Ze względów równowagowych całkowita absorpcja NOX nie jest możliwa. Aby uzyskać znaczną sprawność usuwania NOx z gazu, konieczny jest długi czas kontaktu reagentów w absorberze wielostopniowym. Absorpcję prowadzi się zwykle w kolumnach z półkami sitowymi, zapewniającymi bardziej ekonomiczne warunki chłodzenia układu absorpcyjnego

Inna możliwość mokrego usuwania tlenków azotu (a wraz z nimi SO2) polega na ich utlenianiu w fazie gazowej, po którym następuje absorpcja w fazie ciekłej.

Proponowanych jest wiele sposobów polepszenia sprawności sorpcji NOx metodami mokrymi np. absorpcja i utlenianie NO w 10-30-proc. roztworze HNO3 zawierającym 2 3% V2 O5, a następnie desorpcja NO2 w temperaturze ok. 380 K z zawróceniem do produkcji HNO3 i chłodzenie każdej półki podczas absorpcji NOx w wodzie.

Metody suche.

Skuteczność tej grupy metod jest wysoka, gdyż niektóre z nich pozwalają obniżyć emisją tlenków azotu do atmosfery o 90%, a nawet więcej, ale są one kosztowniejsze od metod grupy pierwszej. Wśród nich najwięcej uwagi poświęca się obecnie selektywnej redukcji katalitycznej (SRK). Metodę tą wprowadzono na początku lat siedemdziesiątych w Japonii i obecne na świecie (zwłaszcza w Japonii, USA i Niemczech) pracuje kilkaset instalacji. Polega ona na redukcji tlenków azotu amoniakiem w 150-4500C w obecności katalizatora. Proces jest określany jako selektywny, gdyż amoniak ma tu większe powinowactwo chemiczne do NOx niż do O2.

Do suchych sposobów zmniejszania emisji NOx należy również adsorpcja na zeolitach, węglu aktywnym i anionitach. Wyłapywanie tlenków azotu na zeolitach przeprowadzono w kilku amerykańskich instalacjach wytwarzam kwasu azotowego. Osuszone gazy odlotowe kieruje się do kolumny zawierającej zeolit, na którym zachodzi utlenianie NO do NO2, a następnie adsorpcja tego ostatniego. Złoże zeolitu regeneruje się przez podgrzewanie kolumny, przy czym zdesorbowany gaz zawraca do kolumny absorpcyjnej w instalacji kwasu azotowego. Metoda adsorpcyjna oczyszczania gazów z tlenków azotu odznacza się wysoką sprawnością, nie stwarza problemów ze ściekami i odpadami stałymi, ale koszt adsorbentów jest wysoki, a poza tym wymaga ona regeneracji kolumny przy pomocy pary wodnej lub gorącego powietrza.

Innym ze sposobów suchych jest napromieniowanie. Metodę wykorzystania promieniowa jonizującego do usuwania tlenków azotu i dwutlenku siarki opracował, m.in. Japoński Instytut Wykorzystania Energii Atomowej.

3.26. Charakterystyka konwekcyjnych i opromieniowanych przegrzewaczy pary.

Przegrzewacze pary. Zadaniem przegrzewacza pary jest osuszenie pary mokrej, nasyconej wychodzącej z kotła i następne jej przegrzanie. Temperatura. Pary przegrzanej wychodzącej z przegrzewacza zależy od ciśnienia w kotle i rośnie ze wzrostem ciśnienia; wynosi ona zwykle 300÷550°. Ciepło potrzebne do izobarycznego osuszania i przegrzania pary w przegrzewaczu uzyskuje. się dzięki ciepłu spalin omywających z zewnątrz przegrzewacz. Ich temperatura sięga 450÷1000°C.

Rozróżniamy przegrzewacze pary konwekcyjne i opromieniowane, zależnie od tego, czy otrzymują ciepło od' spalin przez konwekcję czy też przez promieniowanie. Przegrzewacze konwekcyjne w kotłach wodnorurkowych umieszcza się w dzięki przelocie spalin, w kotłach płomienicowych za płomienicą, w kotłach lokomobilowych w dymnicy. Cechą charakterystyczną tych przegrzewaczy jest duża powierzchnia ogrzewalna, stosunkowo niska temperatura omywających spalin i wzrost temperatury pary przegrzanej, gdy zwiększa się wydajność kotła.

Przegrzewacze opromieniowane umieszcza się w komorze paleniskowej zamiast rur ekranu wodnego, pomiędzy rurami ekranu albo też poza nimi, Ich cechami charakterystycznymi są: znacznie mniejsza powierzchnia ogrzewalna niż przegrzewaczy konwekcyjnych, wysoka ,temperatura omywających spalin i spadek temperatury pary przegrzanej, gdy zwiększa się wydajność kotła. Przegrzewacze opromieniowane buduje się zawsze w szeregowym połączeniu z przegrzewaczami konwekcyjnymi, co umożliwia utrzymanie stałej temperatury pary przegrzanej niezależnie od zmian wydajności kotła.

Przegrzewacz składa się z rur wygiętych w kształcie wężownicy lub spirali, włączonych końcami do wlotowych i wylotowych komór zbiorczych. W celu utrzymania możliwie stałej temperatury pary przegrzanej, co jest konieczne do prawidłowej współpracy kotła z odbiornikami pary, stosuje się kilka sposobów regulacji. W kotłach płomienicowych używa się specjalnych klap i zasuw regulacyjnych, które umożliwiają ominięcie przegrzewacza przez część strumienia spalin. Dobre wynika osiąga się również przez wtryskiwanie rozpylonej chłodnej wody (skroplin) do strumienia pary przegrzanej. Sposób ten stosuje się w dużych kotłach nowej konstrukcji.

3.27. Zasady regulacji obciążenia cieplnego paleniska fluidalnego z warstwą stacjonarną i cyrkulacyjną.

![]()

![]()

![]()

Wyszukiwarka