Zdalne sterowanie zespołem napędowy ze śrubą stałą

Przykładowe pytania zaliczające

W jaki sposób realizowane jest programowe obciążanie silnika głównego?.

Wymienić podstawowe funkcje układu zdalnego sterowania.

Co oznaczają pojęcia: Awaryjny stop, Awaryjna praca, Wolne obracanie, Slow down, Shut down, krytyczna prędkość obrotowa silnika?

Czy mechanik ma możliwość ingerowania w nastawy przesyłane z mostka do silnika?.

Funkcje telegrafu pomocniczego (subtelegraf).

Na czym polega nadrzędność stanowisk sterowania?.

Literatura:

Skrypt: Jerzy Szcześniak „Zdalne sterowanie zespołem napędowym na statkach ze śrubą stałą”. Fundacja Rozwoju Wyższej Szkoły Morskiej w Szczecinie

Obowiązuje znajomość następujących rozdziałów: II.1, II.2, II.3, II.2.2.1, IV.3.1, IV.3.4, IV.3.6, IV. 4.5.

Zdalne sterowanie zespołem napędowy ze śrubą nastawą

Przykładowe pytania zaliczające

Układu sterowania Combinator - co to jest, co zapewnia?.

W jaki sposób zabezpieczony jest silnik główny przed przeciążeniem współpracujący ze śruba nastawną?

Czy mechanik ma możliwość ingerowania w nastawy przesyłane z mostka do silnika?.

Jakie ograniczenia wprowadza załączenie prądnicy wałowej?

Literatura

Skrypt: Jerzy Szcześniak, Adam Stępniak „Sterowanie i eksploatacja układu napędowego statku ze śrubą nastawną”. Fundacja Rozwoju Wyższej Szkoły Morskiej w Szczecinie

Obowiązuje znajomość treści zawartych w następujących rozdziałach: 1.2, 1.4, 1.5.1, 1.5.2, 1.6.1, 1.7.1, 1.8, 2.1, 2.2, 2.3, 2.3.1, 3.1, 3.2, 3.4.2.3, 3.6.1, 3.6.2.

Co oznaczają pojęcia: slow down, shut down, awaryjna praca, awaryjny stop, wolne obracanie, krytyczna prędkość obrotowa silnika?

SLOW DOWN (SLD) - ograniczenie prędkości obrotowej silnika, a tym samym obciążenia silnika; następuje zmniejszenie prędkości obrotowej w odpowiedzi na sygnał z systemu kontroli bezpieczeństwa pracy silnika.

W układach ze śrubą stałą ograniczenie obciążenia realizowane jest przez redukcję prędkości obrotowej silnika, a w układach ze śrubą nastawną przez redukcję skoku śruby napędowej. Redukcję obciążenia mogą powodować przykładowo następujące parametry:

niskie ciśnienie oleju łożysk głównych i łożyska oporowego,

wysoka temperatura łożyska oporowego,

wysoka temperatura oleju ( wody ) chłodzącego tłoki,

wysoka temperatura wody chłodzącej cylindry,

niskie ciśnienie wody chłodzącej cylindry,

inne parametry zalecane przez producenta silnika lub armatora.

W zależności od typu silnika, żądań armatora ilość kontrolowanych parametrów może być różna.

Zadziałanie układu bezpieczeństwa redukuje obciążenie silnika i zapala na mostku lampkę SLOW DOWN. Nawigator powinien potwierdzić alarm (po ustaniu przyczyny) dźwignią telegrafu lub oddzielnym przyciskiem np. reset

SHUT DOWN (SHD) - zatrzymanie silnika głównego przez układ kontroli bezpieczeństwa pracy silnika.

Zatrzymanie pracy silnika może nastąpić w sytuacjach:

przekroczenia prędkości obrotowej;; zatrzymanie silnika następuje po przekroczeniu przez silnik prędkości obrotowej równej 110 % obrotów nominalnych. Aby zapewnić niezawodną pracę układu zastosowano dwa niezależne kanały pomiaru prędkości obrotowej; w skład układu pomiarowego wchodzą najczęściej czujnik indukcyjny (typu pick - up) oraz przekaźnik progowy z ustawionym progiem 110 % prędkości nominalnej; zatrzymanie następuje przez odcięcie paliwa. Zadziałanie układu przekroczenia prędkości obrotowej jest sygnalizowane zapaleniem się czerwonej lampki OVERSPEED na pulpicie na mostku. Zatrzymanie silnika spowodowane przekroczeniem prędkości obrotowej nie może być odblokowane przyciskiem AWARYJNA PRACA.

niskie ciśnienie np. oleju smarnego łożysk głównych, niskiego ciśnienia oleju wału rozrządu [jeżeli ciśnienie oleju smarnego spadnie poniżej progowej wartości (np. 0,8 MPa)] wywołują zatrzymanie silnika głównego ze zwłoką czasową (regulowaną); zapala się wówczas na pulpicie czerwona lampka SHUT DOWN. Może wystąpić konieczność potwierdzenia alarmu (uzbrojenia, resetowania). Zatrzymanie silnika może być odblokowane przyciskiem AWARYJNA PRACA bądź CANCEL SLD/SHD. Jednak nie na każdym silniku.

w podobny sposób reaguje układ po przekroczeniu innych wybranych parametrów (w systemach chłodzenia czy smarowania silnika) przez producenta silnika bądź armatora, a także jeśli stan alarmowy SLD trwa dłużej niż ustawiony czas (np. pół minuty). Zatrzymanie silnika spowodowane wybranymi parametrami może być odblokowane przyciskiem AWARYJNA PRACA.

AWARYJNA PRACA (EMERGENCY RUN, CANCEL SHD, OVERRIDE SHD) - na wszystkich stanowiskach sterowania (mostku, CMK) znajdują się lampko - przyciski AWARYJNA PRACA, bądź CANCEL SLD/SHD zabezpieczone przed przypadkowym ich włączeniem. Wciśnięcie przycisku powoduje podtrzymanie ruchu silnika po jego zatrzymaniu lub przywrócenie zadanego skoku śruby nastawnej po redukcji przez układ bezpieczeństwa pracy silnika głównego (SAFETY SYSTEM). Podtrzymanie ruchu silnika nie nastąpi, jeżeli zatrzymanie zostało spowodowane przekroczeniem dopuszczalnej prędkości obrotowej (OVERSPEED). Na statkach z silnikami średnioobrotowymi najczęściej nie ma możliwości podtrzymania pracy silnika, gdy spadnie ciśnienie oleju smarnego.

Opcja AWARYJNA PRACA może być układem samopodtrzymującym się i jego wyłączenie może nastąpić poprzez ponowne wciśnięcie przycisku.

Działanie układu bezpieczeństwa, jego rozwiązanie techniczne może być zróżnicowane. Zależy to od producenta układu bezpieczeństwa czy układu zdalnego sterowania, życzeń armatora czy też producenta silnika napędu głównego. Będąc na statku należy dokładnie zapoznać się z pracą układu bezpieczeństwa silnika. Dotyczy to zarówno mechaników jak i nawigatorów.

EMERGENCY STOP - przycisk AWARYJNY STOP znajduje się na wszystkich stanowiskach sterowania i jest wszędzie aktywny. Służy on do zatrzymania silnika w przypadku gdy zawiedzie układ sterowania (np. po ustawieniu telegrafu na STOP silnik dalej pracuje), a sytuacja nawigacyjna wymaga jego zatrzymania. Działanie praktycznie sprowadza się do odcięcia paliwa od silnika.

Układ AWARYJNY STOP może być układem samopodtrzymującym się i jego wyłączenie może nastąpić przez ponowne wyciśnięcie przycisku AWARYJNY STOP.

WOLNE OBRACANIE - jest zabiegiem zabezpieczającym silnik główny przed uszkodzeniami, jakie mogą zaistnieć w fazie rozruchu silnika. Umożliwia lepsze wstępne przesmarowanie tulei cylindrowych i łożysk ślizgowych.

Silnik nie zostanie bezpośrednio uruchomiony przez nawigatora, jeśli silnik zatrzymany był przez czas dłuższy niż 30 minut. Przed rozruchem zasadniczym zostanie wykonane wolne obracanie.

Zawór wolnego obracania, redukuje ciśnienie powietrza rozruchowego, co zmniejsza siłę działającą na tłoki. Po wykonaniu przynajmniej 1 obrotu przez silnik, zawór wolnego obracania zamyka się i zostaje przeprowadzony normalny rozruch silnika.

Lampka WOLNE OBRACANIE świeci się również na panelu w CMK. Mechanik wykonuje wolne obracanie po naciśnięciu odpowiedniego przycisku. Wolne obracanie może być pominięte przez wciśnięcie przycisku KASOWANIE WOLNEGO OBRACANIA. Lampka WOLNE OBRACANIE gaśnie na okres 30 minut, po czym zapala się ponownie, jeśli silnik główny nie został w tym czasie uruchomiony.

Jeśli sterowanie odbywa się ze stanowiska przysilnikowego, lampka WOLNE OBRACANIE świeci się wtedy, gdy silnik był zatrzymany przez więcej niż 30 minut. Jest to wskazówka dla załogi maszynowej, że wolne obracanie powinno być przeprowadzone przed rozruchem silnika. Załączenie wolnego obracania nie następuje jednak automatycznie.

KRYTYCZNA PRĘDKOŚĆ OBROTOWA SILNIKA - system zadawania prędkości obrotowej automatycznie uniemożliwia pracę silnika w zakresie obrotów krytycznych. System wybiera i utrzymuje pracę silnika na dolnym lub górnym poziomie tego zakresu. Jeśli wartość zadana prędkości obrotowej jest ustawiona poniżej połowy tego zakresu, system wybiera jego dolną granicę. Jeśli zadana prędkość obrotowa jest większa od połowy zakresu, system wybiera górną granicę zakresu.

Wymienić podstawowe funkcje układu zdalnego sterowania.

Zadaniem układu zdalnego sterowania ( UZS ) na statku jest realizacja algorytmu sterowania silnikiem głównym według postawionego przez operatora ( mechanika, nawigatora ) rozkazu sterowania prowadzącego do uzyskania zmiany prędkości i kierunku ruchu statku.

Do funkcji układu zdalnego sterowania należy:

Przesterowanie i rozruch silnika

Obciążanie silnika

Przełączanie stanowisk sterowania i ich sygnalizacja

Blokowanie ciągłej pracy silnika w zakresie obrotów krytycznych

Funkcje kontrolne:

sygnalizacja stanów granicznych pracy silnika i układu zdalnego sterowania,

sygnalizacja alarmowa stanów awaryjnych.

Czy mechanik ma możliwość ingerowania w nastawy przesyłane z mostka do silnika?

W przypadkach sterowania z mostka sygnały sterujące przekazywane są na drodze elektrycznej do Centralnego Zespołu Sterowania, który spełnia funkcje układu logicznego realizującego algorytm sterowania. CZS może być wykonany w postaci pakietów zbudowanych na elementach elektronicznych bądź jako program komputerowy. W CZS realizowane są wszystkie funkcje związane z zasilaniem całego układu zdalnego sterowania, funkcje logiczne związane ze sterowaniem automatycznym oraz funkcje związane z zabezpieczeniem silnika głównego przed przekroczeniem podstawowych parametrów pracy.

Mechanik ma możliwość ograniczenia nastawy prędkości obrotowej lub skoku śruby nastawnej zadanych przez nawigatora. Ograniczenie to ma na celu zmniejszenie obciążenia silnika celem nie przekraczania parametrów pracy silnika w obiegach chłodzenia, smarowania czy wybranych temperatur.

W jaki sposób realizowane jest programowe obciążenie silnika głównego?

Po zakończeniu fazy rozruchu silnika Układ Zdalnego Sterowania powinien doprowadzić prędkość obrotową silnika do wartości zadanej przez sterującego, tj. proporcjonalną do wychylenia dźwigni telegrafu; rys.1. W tej fazie UZS realizuje następujące czynności:

wytwarza sygnał analogowy proporcjonalny do położenia dźwigni sterującej.

Proporcjonalnie do wychylenia dźwigni sterującej prędkością obrotową silnika ( jest nią najczęściej telegraf maszynowy) UZS wypracowuje sygnał pneumatyczny bądź elektryczny dla regulatora prędkości obrotowej. Każdemu położeniu dźwigni przyporządkowana jest określona prędkość obrotowa silnika (śruby napędowej), którą regulator stara się utrzymywać przez dostarczenie do silnika odpowiednie dawki paliwa. Poziom dawki zależy od aktualnych warunków hydrometeorologicznych.

|

n - oś prędkości obrotowej silnika t - oś czasu

t1 - czas nieregulowany t2 - czas ustawiany; najczęściej w zakresie ok. 30 minut t3 - czas nieregulowany; awaryjne rozpędzanie silnika po wciśnięciu przycisku opisanego np. CANCEL LOAD PROGRAM

przedział zabronionej prędkości obrotowej |

Rys. 1. Program obciążania silnika głównego (program zmiany prędkości obrotowej)

prowadzi czasową regulację szybkości wzrostu (bądź spadku) sygnału sterującego obrotami silnika stosownie do ustalonego dla danego silnika programu przyrostu obrotów; tzw. LOAD PROGRAM; czas t2

W zależności od różnicy pomiędzy aktualnymi, a zadanymi obrotami silnika, UZS będzie doprowadzał prędkość obrotową do poziomu zadanego przez nawigatora. Układ zdalnego sterowania będzie robił to w sposób uniemożliwiający przeciążenie termiczne silnika. Niebezpieczne jest przekroczenie naprężeń termicznych i mechanicznych w silniku. Następuje tzw. programowe obciążenie silnika; na mostku zapala się lampka LOAD PROGRAM.

pominięcie programu przyrostu obrotów po zadziałaniu odpowiedniego sygnału zewnętrznego i szybkie przejście na obroty zadane.

Sytuacja nawigacyjna może wymagać szybkiego zwiększenia prędkości statku. Nawigator ma możliwość odłączenia bloku programowego obciążenia specjalnym przełącznikiem znajdującym się w pulpicie wyłączenie funkcji LOAD PROGRAM i wymuszenia szybkiego uzyskania żądanej prędkości obrotowej nie bacząc na poziom naprężeń termicznych i mechanicznych w silniku.

Na czym polega nadrzędność stanowisk sterowania?

W układach, w których istnieje kilka punktów sterowania, jeden z nich musi umożliwiać prowadzenie ruchu silnika na drodze mechanicznej. Nadrzędnym stanowiskiem sterowania jest stanowisko umieszczone w siłowni przy silniku, chociaż traktowane jako awaryjne. Po przekazaniu sterowania na mostek mechanik musi nadal mieć możliwość interwencji w przypadku stwierdzenia nieprawidłowości w pracy silnika. Zakres interwencji obejmuje ograniczenie prędkości obrotowej, awaryjne zatrzymanie silnika, przejęcie sterowania do siłowni. Przepisy wymagają, aby sterowanie silnikiem było możliwe tylko z jednego stanowiska, pozostałe muszą być zablokowane.

Narysować schemat blokowy układu sterowania zespołem napędowym ze śrubą nastawną.

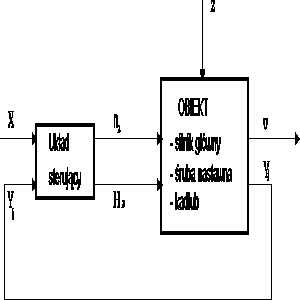

W systemie sterowania statkiem, układ sterowania zespołem napędowym jest układem lokalnym. Układ lokalny otrzymuje z układu nadrzędnego (od człowieka, komputera) sygnał wartości zadanej natomiast z czujników sygnały o bieżącym stanie pracy zespołu napędowego. Wartością zadaną jest najczęściej prędkość statku. Obiekt sterowania stanowią: silnik napędu głównego z regulatorem prędkości obrotowej, śruba nastawna z serwomechanizmem zmiany skoku i regulatorem skoku oraz kadłub statku. Układ sterujący stanowi jednostka główna z zapisanym w jej pamięci programem sterowania oraz zestaw urządzeń umożliwiających połączenie jednostki z różnego rodzaju czujkami, dźwigniami sterującymi itp.. Układ sterujący w oparciu o uzyskane informacje wypracowuje takie nastawy dla silnika i śruby, aby z jednaj strony, spełnić wymaganie jazdy z zadaną prędkością, z drugiej strony, aby zdana prędkość uzyskana była przy pracy zespołu napędowego z maksymalną sprawnością. Ze względu na dużą ilość czynników wpływających na zachodzące w obiekcie procesy oraz na ciągłe zmieniające się warunki, w których te procesy zachodzą, człowiek nie jest w stanie pełnić funkcji układu sterującego. Do wyznaczania optymalnych nastaw wykorzystuje się technikę komputerową.

Rys. Schemat blokowy układu sterowania

Objaśnienie symboli:

v - prędkość statku

X - sygnał wartości zadanej z układu nadrzędnego; np. prędkości statku

Y (i) - sygnały o bieżącym stanie pracy zespołu napędowego

z - zakłócenia

n (z) - prędkość obrotowa zadana przez układ sterujący

H (z) -skok śruby zadany przez układ sterujący

Jakie funkcje powinien spełniać układ sterowania optymalnego zespołem napędowym ze śrubą nastawną?

Układy napędowe, w których regulacja prędkości statku odbywa się poprzez jednoczesne ustalanie prędkości obrotowej i skoku śruby, wymagają szczególnej troski o prawidłowy dobór nastaw w różnych warunkach pływania. Złe nastawy powodują wysokie straty. Dla danej prędkości statku istnieje tylko jedna para nastaw, przy której występuje maksymalna sprawność zespołu napędowego. Położenie optymalnego punktu pracy uzależnione jest od szeregu wielkości o charakterze stochastycznym, jak warunki zewnętrzne, stan kadłuba, stan śruby czy silnika. Celem wyznaczenia optymalnej pary nastaw skoku śruby i prędkości obrotowej wymagana jest znajomość aktualnych charakterystyk silnika, śruby i kadłuba lub wypadkowa charakterystyka napędowa całego zespołu napędowego. Zadanie, jakie stawia się układowi sterującemu pracą zespołu napędowego jest następujące: dla zadanej przez operatora prędkości statku należy dobrać takie nastawy prędkości obrotowej i skoku śruby, aby sprawność zespołu napędowego osiągnęła wartość maksymalną (lub minimalne zużycie paliwa) w całym zakresie zmian warunków zewnętrznych oraz w różnych stanach pracy silnika, śruby napędowej i kadłuba statku.

Opisać schemat układu sterowania programowego H=f(n) tzw. COMBINATOR

Układy sterowania programowego są najprostsze i dzięki temu najbardziej rozpowszechnione. Przestawienie dźwigni telegrafu maszynowego powoduje zmianę zadanych wartości skoku śruby i prędkości obrotowej silnika. Program zmiany nastaw skoku śruby i prędkości obrotowej silnika, gwarantujący maksymalną sprawność zespołu napędowego, określony jest w oparciu o badania modelowe śruby i charakterystyki silnika. Ponieważ ze zmianą charakterystyki oporów kadłuba (wynikającą z różnych przyczyn np. warunków hydrometeorologicznych) zmienia się postać optymalnego programu sterowania, stosuje się czasami układy umożliwiające korektę programu przy zmianie warunków pływania.

Schemat układu napędowego pracującego w systemie COMBINATOR z regulatorem obciążenia (LOAD CONTROLLER) zabezpieczającym silnik przed przeciążeniem pokazuje poniższy rysunek.

Rys. Schemat blokowy układu sterowania zespołem napędowym ze śrubą nastawną realizujący program H=f(n) tj. pracujący w systemie COMBINATOR z zabezpieczeniem silnika przed przeciążeniem. Oznaczenia: (P/D)C - zadana wartość skoku śruby, nC - zadana wartość prędkości obrotowej silnika, (P/D) - rzeczywista wartość skoku śruby, n - rzeczywista wartość prędkości obrotowej silnika, FR - rzeczywiste przemieszczenie listwy paliwowej (rzeczywista dawka paliwa; obciążenie silnika), FRC - maksymalna wartość dawki paliwa (obciążenia silnika), eFR, eP/D, en - uchyby regulacji w regulatorach odpowiednio obciążenia silnika, skoku śruby, prędkości obrotowej. 1 - dźwignia sterująca na mostku (np. dźwignia telegrafu maszynowego), 2 - regulator obciążenia, 3 - regulator skoku śruby, 4 - regulator prędkości obrotowej, 5 - serwomechanizm zmiany skoku śruby nastawnej, 6 - silnik główny, 7 - blok funkcyjny.

Nawigator wychylając dźwignię sterującą 1 (dźwignię telegrafu) umieszczoną na mostku zadaje wartości skoku śruby i prędkości obrotowej silnika wynikające z programu COMBINATOR zainstalowanego na statku. Każdemu położeniu telegrafu przyporządkowane są wartości skoku śruby nastawnej i prędkości obrotowej silnika gwarantujące jazdę z zadaną prędkością statku przy najmniejszym zużyciu paliwa lub maksymalnej sprawności zespołu napędowego statku.

Sygnały zadanych wartości skoku śruby (P/D)C oraz prędkości obrotowej nC trafiają do odpowiednich regulatorów skoku śruby 3 i prędkości obrotowej 4. Wartości zadane porównywane są w regulatorach z wartościami rzeczywistymi i wypracowane zostają sygnały sterujące. Regulator skoku śruby 3 poprzez serwomechanizm zmiany skoku 5 ustawia płaty śruby nastawnej w żądanym położeniu, a regulator prędkości obrotowej 4 poprzez zmianę położenia listwy paliwowej FR (zmianę dawki paliwa podawanego do silnika) ustala zadaną wartość prędkości obrotowej silnika/śruby.

Zabezpieczenie silnika przed przeciążeniem

Sygnał rzeczywistej prędkości obrotowej n silnika podany zostaje również do bloku funkcyjnego 7. W bloku tym zapisana jest funkcja określająca maksymalną dawkę paliwa, którą można podać do silnika przy rozwijanej aktualnie prędkości obrotowej; jest to tzw. charakterystyka obciążeniowa silnika.

Dawka paliwa podawana do silnika jest proporcjonalna do obciążenia silnika momentem obrotowym. Sygnał FRC wychodzący z bloku funkcyjnego 7 (określający dopuszczalne obciążenie silnika dla aktualnej prędkości obrotowej) porównywany jest w regulatorze obciążenia 2 z sygnałem rzeczywistej wartości dawki paliwa FR podawanej do silnika (określającej rzeczywiste obciążenie silnika). Jeśli uchyb regulacji tj. różnica pomiędzy wartością FRC oraz FR jest dodatnia ( eFR = FRC - FR > 0) to regulator obciążenia nie reaguje. Jeśli znak różnicy jest ujemny wówczas regulator obciążenia poprzez regulator skoku śruby zmniejsza jej skok, przez co zmniejsza obciążenia silnika głównego. W ten sposób zabezpiecza silnik przed przeciążeniem. Redukcja skoku śruby zmniejsza obciążenie silnika podobnie, jak redukcja biegu zmniejsza obciążenia silnika w samochodzie np. podczas jazdy pod górę.

Na rys. 4 pokazano zależność zmiany zadanych wartości prędkości obrotowej silnika i skoku śruby nastawnej od położenia dźwigni sterującej; dźwigni telegrafu na mostku.

Rys. 4 Funkcja zmian zadawanych wartości prędkości obrotowej i skoku śruby nastawnej od położenia dźwigni sterującej w wersji COMBINATOR

Jakie ograniczenia wprowadza załączenie prądnicy wałowej?

Najczęściej spotykanym rozwiązaniem elektrowni okrętowej jest układ trzech zespołów prądotwórczych (silnik + prądnica) zasilanych olejem napędowym. Rozwiązanie to jest inwestycyjnie najtańsze, ale produkowana tym sposobem energia elektryczna jest najdroższa. Podejmowane są próby wprowadzenia na statek innych sposobów wytwarzania energii elektrycznej, między innymi z wykorzystaniem prądnicy wałowej tj. prądnicy napędzanej przez silnik główny. Rozwiązanie to zmniejsza dość zdecydowanie koszty paliwa, rosną jednak koszty inwestycyjne.

Zastosowanie prądnicy wałowej jest szczególnie korzystne na statkach napędzanych śrubą nastawną. Jeśli załączona jest prądnica wałowa wówczas nawigator zmienia prędkość statku jedynie przez zmianę wartości skoku śruby. Ogranicza to jednak sterowanie zespołem napędowym ze względu na ograniczenie zmian prędkości obrotowej. Utrzymywanie stałej częstotliwości prądu w sieci wymaga stałej prędkości obrotowej prądnicy, co wymusza utrzymywanie stałej prędkości obrotowej silnika głównego, który napędza prądnicę wałową. W tej sytuacji system COMBINATOR nie może być stosowany.

Można spotkać układy gdzie stabilizacja częstotliwości prądu realizowana jest na drodze elektrycznej bądź mechanicznej.

Przykładowe pytania zaliczające i odpowiedzi:

Wymienić podstawowe bloki funkcyjne występujące w układzie zdalnego sterowania SG.

Podstawowe bloki to: blok telegrafu maszynowego, blok paneli sygnalizacyjno-alarmowo-sterujących, blok elementów wykonawczych na SG, blok bezpieczeństwa pracy SG.

Omówić podstawowe funkcje realizowane przez układ zdalnego sterowania SG.

Przesterowanie i rozruch SG, zmiany obciążenia silnika przez zmianę prędkości obrotowej lub skoku śruby nastawnej, przekazywanie stanowisk sterowania, zabezpieczenie SG przed pracą w zakresie obrotów krytycznych (zabronionych), funkcje bezpieczeństwa SG.

Czego dotyczy funkcja wolnego obracania SG; tzw. SLOW TURNING?

Przed rozruchem zasadniczym silnik wykonuje jeden maksymalnie dwa obroty (jeśli SG był odstawiony na dłużej niż pół godziny) aby przesmarować tuleje cylindrowe, łożyska ślizgowe a tym samym zminimalizować skutki tarcia suchego lub półsuchego w fazie uruchamiania SG.

Czego dotyczy pojęcie LOAD PROGRAM?

Zmiany prędkości obrotowej SG w zakresie (75 - 100)% obrotów nominalnych są rozciągnięte w czasie. Czas dochodzenia powinien być nie krótszy niż pół godziny, sygnalizowane jest to zapaleniem lampki LOAD PROGRAM.

Czego dotyczy pojęcie CRITICAL RPM LIMIT?

Układ zdalnego sterowania SG uniemożliwia pracę silnika w zakresie obrotów krytycznych (zabronionych).

Na co należy zwrócić uwagę podczas przekazywania sterowania SG w trakcie ruchu silnika?

Przed przekazanie sterowania należy zgrać nastawy telegrafów na mostku i w CMK.

Wymienić i omówić funkcje realizowane przez układ bezpieczeństwa pracy SG; opisać skróty SLD, SHD, Em. run.

Układ bezpieczeństwa pracy SG tzw. SAFETY SYSTEM kontroluje wybrane parametry SG w obiegach chłodzenia, smarowania, temperatur i po przekroczeniu ustawionych wartości powoduje redukcję prędkości obrotowej SG (lub skoku śruby nastawnej) celem zmniejszenia obciążenia silnika (zapala się lampka SLD - SLOW DOWN) lub zatrzymanie pracy SG (lampka SHD - SHUT DOWN). W sytuacjach nawigacyjnie niebezpiecznych nawigator może odłączyć blok bezpieczeństwa przez naciśnięcie przycisku EMERGENCY RUN bądź CANCEL SHD i wymusić pracę silnika pomimo stanu awaryjnego.

Omówić różnice w sterowaniu napędem statku ze śrubą stałą i nastawną.

Zastosowanie śruby o skoku stałym umożliwia uzyskanie zadanej prędkości statku wyłącznie przez zmianę prędkości obrotowej śruby. Śruba nastawna umożliwia dobranie skoku śruby do prędkości obrotowej SG tak aby zapewnić wymaganą prędkość statku przy maksymalnej sprawnością układu napędowego bądź przy minimalnym zużyciu paliwa. Dodatkowo zastosowanie śruby nastawnej zwiększa manewrowość statku oraz żywotność SG.

Czy mechanik ma możliwość ingerencji w sterowanie SG gdy napędem statku gdy steruje nawigator?

Mechanik może ograniczyć maksymalną wartość prędkości obrotowej SG, skoku śruby nastawnej tj. obciążenia silnika lub w sytuacji awaryjnej przejąć sterowanie SG bez zgody nawigatora.

Jaki system sterownia zespołem napędowym nazywa się COMBINATOR?

Każdemu położeniu dźwigni telegrafu na mostku przyporządkowane są określone wartości prędkości obrotowej SG i skoku śruby nastawnej. Wartości te zostały dobrane tak aby zapewnić uzyskanie zadanej prędkości statku przy najmniejszym zużyciu paliwa (maksymalnej sprawności układu napędowego statku) w średnich warunkach pływania.

W jaki sposób zabezpieczony jest SG przed przeciążeniem gdy jest śruba stała i nastawna?

Jeśli zamontowana jest śruba nastawna SG zabezpieczony jest przed przeciążeniem przez redukcję skoku śruby, a przy śrubie o stałym skoku przez redukcję prędkości obrotowej.

Jak załączenie prądnicy wałowej wpływa na sterowanie zespołem napędowym statku?

Załączenie prądnicy wałowej wymaga stałej prędkości obrotowej SG. Prędkość statku można zmieniać jedynie przez zmianą skoku śruby. Brak jest możliwości optymalizacji pracy układu napędowego. System COMBINATOR nie może być zastosowany.

Po co wprowadzono śrubę nastawną do napędu statku?

Śruba nastawna umożliwia uzyskanie zadanej prędkości statku przy możliwie najmniejszym zużyciu paliwa (największej sprawności układu napędowego). Ponadto polepsza własności manewrowe statku, zwiększa żywotność SG. Śruba nastawna pojawiła się w tym samym celu co przerzutka w rowerze.

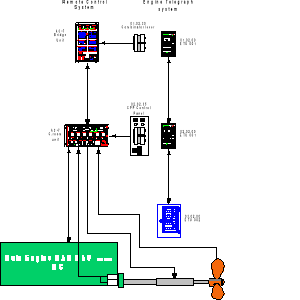

System AutoChief-7 firmy Norcontrol Automation AS

Na podstawie doświadczeń uzyskanych na statkach, na których zamontowano systemy zdalnego sterowania wcześniejszych generacji (np. AC-4 dla układów napędowych ze śrubą o stałym skoku), firma Norcontrol opracowała system zdalnego sterowania silnikiem i śrubą nastawną AutoChief-7 (AC-7).

Zastosowanie i budowa systemu AC-7

System zdalnego sterowania AC-7 jest przeznaczony do współpracy z:

silnikami wolno-; średnio-; i szybkoobrotowymi

jednym lub wieloma silnikami

śrubą o zmiennym skoku

odbiornikami mocy, generatorami, sprzęgłami podatnymi

Omawiany system jest przeznaczony do zdalnego sterowania silnikiem B&W 6L50MC i śrubą nastawną ZAMECH Elbląg oraz do zdalnego sterowania sprzęgłem prądnicy wałowej z mostka (i jego skrzydeł) oraz z CMK.

System AC-7 jest układem mikroprocesorowym obsługiwanym przez załogę z pulpitu w CMK lub na mostku za pomocą przycisków, lampek sygnalizacyjnych i wskaźników. Do połączenia paneli sterujących w CMK i na mostku oraz przekazywania danych użyto linii łączności szeregowej.

Panel sterujący na mostku posiada 32 kanały wejściowe i wyjściowe. Podłączone są one do dźwigni manewrowej, do urządzeń sterowniczych na skrzydłach mostka oraz do wskaźników obrotów silnika i skoku śruby nastawnej.

Panel sterujący w CMK posiada 48 kanałów wejścia i wyjścia służących do połączenia dźwigni manewrowej w CMK, przyrządów kontrolnych, czujników, siłowników i elementów wykonawczych układu zdalnego sterowania.

Na statkach przykładowo serii B-183 budowanych w stoczni szczecińskiej system AC-7 steruje pracą silnika głównego poprzez szafę HCP zdalnego sterowania produkcji H. Cegielski Poznań oraz steruje skokiem śruby nastawnej produkcji ZAMECH Elbląg poprzez blok przetwornika elektrohydraulicznego. Układ AC-7 wykorzystuje sygnały pochodzące z szafy HCP (układu bezpieczeństwa oraz układu sterowania) i na podstawie tych sygnałów wypracowuje sygnał sterujący pracą silnika głównego.

Układ AC-7 przeznaczony jest zasadniczo do sterowania skokiem śruby nastawnej (wypracowuje sygnały do sterowania śrubą nastawną) ponieważ wszelkiego rodzaju redukcje obciążenia układu napędowego wykonywane są poprzez zmianę skoku śruby (np.: sygnał SLOW DOWN bądź LOAD PROGRAM). Sygnałem informującym system AC-7 o obciążeniu SG i służącym do obliczeń parametrów pracy silnika jest sygnał prądowy proporcjonalny do wychylenia listwy paliwowej uzyskany z czujnika na listwie paliwowej. Drugim sygnałem wchodzącym bezpośrednio do AC-7 jest sygnał wychylenia śruby nastawnej.

AC-7 składa się z następujących elementów :

na skrzydłach mostka:

pulpity manewrowe (jeden na każdym skrzydle) z joystickiem, przyrządami, lampkami służącymi do automatycznego sterowania prędkością obrotową silnika i skokiem śruby.

na mostku:

dźwignia manewrowa służąca do jednoczesnego sterowania prędkością obrotową silnika i skokiem śruby napędowej (tryb COMBINATOR),

panel kontrolny do zdalnego sterowania ze wskaźnikami, lampkami i niezbędnymi przyciskami oraz niezależnymi przyciskami służącymi do awaryjnego ustawiania skoku śruby nastawnej,

drukarka manewrów do rejestracji trybów pracy silnika i śruby nastawnej,

wskaźniki skoku śruby nastawnej.

CPP - Controllable Pitch Propeller (śruba nastawna; śruba o zmiennej wartości skoku )

Panel sterowania zespołem napędowym ze śrubą nastawną umieszczony na mostku

w CMK (Centrali Manewrowo-Kontrolnej):

dźwignia manewrowa służąca do sterowania skokiem śruby (w trybie INDIVIDUAL) lub jednoczesnego sterowania skokiem śruby i prędkością obrotową silnika (w trybie COMBINATOR), oraz dźwignia służąca do sterowania prędkością obrotową silnika (w trybie INDIVIDUAL),

panel kontrolny do zdalnego sterowania ze wskaźnikami, lampkami i niezbędnymi przyciskami oraz niezależnymi przyciskami służącymi do awaryjnego ustawiania skoku śruby nastawnej,

przetwornik I/P (prąd / ciśnienie powietrza) do przetwarzania sygnału nastawy prędkości obrotowej podawanego do regulatora RPM.

wskaźnik położenia skoku śruby.

na silniku:

wskaźnik położenia skoku śruby,

wzmacniacz sygnału skoku śruby,

potencjometr sygnalizatora położenia listwy paliwowej.

Podstawy automatyki

Narysować i omówić schemat blokowy układu regulacji stałowartościowej.

Jaką funkcję w układzie regulacji pełni przetwornik pomiarowy (transmiter)?

Przetwornik pomiarowy mierzy wielkość regulowaną i przetwarzają ją najczęściej na standardowy sygnał elektryczny 4 - 20 mA lub pneumatyczny 0,2 - 1 bar. Sygnał z przetwornika może być podany do regulatora lub pokazywany na wskaźnikach, wyświetlaczach.

Wymienić podstawowe człony przetwornika pomiarowego.

Przetwornik pomiarowy składa się z czujnika i przetwornika pośredniego nazywanego często wzmacniaczem. Czujnik mierzy daną wielkość regulowaną i przetwarza ją na sygnał pośredni (np. zmiany oporności tensometrów, termistorów, pojemności) a przetwornik pośredni (wzmacniacz) przetwarza go na wyjściowy sygnał standardowy.

Na czym polega proces kalibracji przetwornika pomiarowego?

Proces kalibracji przetwornika dotyczy takiego ustawienia aby przy minimalnej wartości wielkości regulowanej podanej na wejście przetwornika na jego wyjściu były 4 mA lub 0,2 bara, a przy maksymalnej wartości na wyjściu z przetwornika było 20 mA lub 1,0 bara.

Jak nazywają się elementy które wykorzystuje się do kalibracji przetworników pomiarowych?

Najczęściej służą do tego pokrętła regulacyjne „zera” (do ustawienia 4 mA) i „zakresu” (do ustawienia 20 mA)

Jakie przetworniki nazywamy inteligentnymi i jak je kalibrujemy?

Przetworniki inteligentne (typu smart) to przetworniki zawierające mikroprocesor. Taka struktura pozwala na polepszenie własności metrologicznych i użytkowych przetwornika. Można je kalibrować miejscowo wykorzystując odpowiednie przyciski, pokrętła, można kalibrować z wykorzystaniem komunikatora bądź zdalnie z komputera PC jeśli przetworniki połączone są w sieci.

Do pomiaru jakich wielkości w siłowni wykorzystuje się przetworniki różnicy ciśnień i o czym należy pamiętać przy podłączaniu ich do pracy?

Przetworniki różnicy ciśnień stosuje się min. do ciągłego pomiaru poziomu wody w kotle, lepkości paliwa (kapilara), pomiaru natężenie przepływu czynnika w rurociągu (jeśli do pomiaru wykorzystano kryzę lub zwężkę spiętrzającą). Przetworniki podłączone są do systemu poprzez blok trójzaworowy z zaworem „baypasującym” który zabezpiecza przetwornik przed uszkodzeniem podczas załączania do pracy.

Jaką funkcję w układzie regulacji pełni regulator?

Regulator porównuje wartość zadaną z wartością rzeczywistą wielkości regulowanej i tak stara się oddziaływać na obiekt aby jak najszybciej sprowadzić wartość rzeczywistą do zadanej.

W oparciu o jaką informację człowiek sterujący jakimś procesem podejmuje decyzje o otwieraniu czy zamykaniu zaworu (elementu wykonawczego), a jak to robi regulator; porównać ich działania (działanie którego z nich jest dokładniejsze i dlaczego)?

W jaki sposób podaje się do regulatora wartość zadaną?

Wartość zadaną podaje się poprzez tzw. stacyjkę operacyjną (nastawczą). Rolę stacyjki mogą pełnić różne urządzenia np. telegraf maszynowy do zadawania prędkości obrotowej, klawiatura w systemie komputerowym, odpowiednie przyciski w regulatorach elektronicznych.

Co pełni w układzie regulacji rolę stacyjki nastawczej i do czego ona służy? np. prędkości obrotowej SG ?

Jak pytaniu 11.

W jaki sposób informowany jest regulator o tym jak zmienia się wartość parametru regulowanego np. prędkości obrotowej SG bądź temperatury wody chłodzącej silnik?

Informację o zmianach wartości parametru regulowanego podaje regulatorowi przetwornik pomiarowy. W przypadku prędkości obrotowej będą to masy bezwładnościowe (Woodward UG, PG) lub przetwornik typu pick-up (współpracujący z regulatorami elektronicznymi), a w przypadku temperatury np. przetwornik typu PT100.

Porównać działanie człowieka sterującego np. prędkością obrotową silnika z działaniem regulatora prędkości obrotowej.

Podać wady i zalety

Jakiego typu regulatory stosowane są w siłowni okrętowej?

Najczęściej stosowane są regulatory typu PI oraz PID wykonane jako elementy elektroniczne, komputerowe lub pneumatyczne.

Co nazywamy nastawami regulatora i do czego one służą?

Nastawami regulatora są: współczynnik wzmocnienia (zakres proporcjonalności w regulatorach pneumatycznych), czas całkowania, czas różniczkowania. Nastawy służą do zmiany dynamiki pracy regulatora a poprzez to całego układu regulacji.

Omówić w jaki sposób można dobrać nastawy regulatora na statku?

Można wykorzystać metodę Zieglera-Nicholsa. Pozbywamy się akcji całkującej i różniczkującej w regulatorze (Ti należy ustawić o bardzo dużej wartości, Td bardzo małej), następnie zwiększając wzmocnienie regulatora doprowadzamy do oscylacji niegasnących. Odczytujemy wartości krytycznego wzmocnienia i czasu oscylacji a z odpowiednich tabel wyznaczamy wartości nastaw regulatora.

Omówić jak należy postępować gdy układ regulacji działa nieprawidłowo?

Sprawdzić czy przetwornik pomiarowy jest ustawiony (skalibrowany) zgodnie z dokumentacją, jeśli nie to przeprowadzić kalibrację. Jeśli przetwornik pomiarowy pracuje prawidłowo należy zmienić/dobrać nastawy regulatora. W ostateczności przejść na sterowanie ręczne.

Co oznacza pojęcie: rodzaj pracy regulatora?

Wybór rodzaju pracy umożliwia takie ustawienie regulatora aby wartość sygnału wyjściowego z regulatora rosła lub malała w zależności od potrzeby użytkownika (przy tym samym znaku uchybu).

Co to jest pozycjoner (ustawnik pozycyjny) i gdzie się go stosuje?

Pozycjonery montowane są na zaworach pneumatycznych i zapewniają jednoznaczność pomiędzy wartością sygnału sterującego z regulatora a przemieszczeniem zaworu (siłownika) niezależnie np. od zmiany sił tarcia w dławicy.

Jaki układ regulacji nazywamy stałowartościowym, a jaki nadążnym; podać przykłady?

Układ regulacji stałowartościowej to układ w którym wartość zadana nie ulega ciągłym zmianom np. temperatura wody chłodzącej SG, lepkość paliwa, częstotliwość prądu (prędkość obrotową agregatu prądotwórczego). Układ regulacji nadążnej to układ gdzie wartość zadana jest ciągle zmieniana a regulator musi na bieżąco doprowadzać aby uchyb regulacji był równy zero np. zmiany zadawanej prędkości obrotowej podczas manewrowania SG, zmiany zadawanej wartości skoku śruby nastawnej.

14

LOAD PROGRAM

Wyszukiwarka