Autoreferat

Do rozprawy doktorskiej

Zagrożenie wybuchem

od elektryczności statycznej

w lakierniach proszkowych

2007-12-27

SPIS TREŚCI

Wykaz oznaczeń (występujących w autoreferacie)

Wstęp…………………………………………………………………………………………....4

1. Wprowadzenie …………………….........................................................................................5

1.1. Przegląd literatury przedmiotowej...................................................................................5

1.2. Cel rozprawy…………………………………………………………………………....6

1.3. Tezy rozprawy…………………………………………………………..........................7

2. Charakterystyka lakierni proszkowej …………………………………………………….......8

2.1. Wentylacja mechaniczna……………………………………………………………....9

2.2. Substancja palna: farba proszkowa - strefa zagrożenia wybuchem…………………...9

2.3. Ocena ryzyka w trakcie napylania …………………………………………………...10

2.3.1 Identyfikacja zagrożenia i wstępna ocena konsekwencji……………….....................11

2.3.2. Wyznaczanie prawdopodobieństwa na podstawie oczekiwanego w sensie

statystycznym wskaźnika strat, wyrażonego liczbą mi-tych zdegradowanych kabin…..11

2.3.3. Weryfikacja w oparciu przyjęte założenia……………………………………….......11

2.3.4. Osiąganie celów zmniejszenia ryzyka wybuchu………………………………..........12

3. Zjawiska elektrostatyczne w trakcie napylania……………………………………………....12

3.1. Elektryzowanie ulotowe……………………………………………………………….12

3.2. Elektryzowanie kontaktowo-tarciowe………………………………………………....13

3.3. Typowe wyładowania...............................................…………………………………..14

4. Zapalenie pyłowej atmosfery wybuchowej przez wyładowania elektryczne …......................15

4.1. Prawdopodobieństwo zaistnienia wybuchu……………………………………….........15

4.2. Kanał iskrowy ……………………………………………………………………….....16

4.3. Ciepło emitowane z kanału iskrowego………………………………………………....17

5. Badania eksperymentalne naelektryzowania elementów niemetalowych…………………....19

5.1. Pomiary i oszacowania parametrów charakteryzujących naelektryzowanie.…………..19

5.2. Zdolność zapłonowa testowej gazowej mieszaniny wybuchowej……………………...22

6. Elektryzowanie w trakcie napylania.............................………...............................................26

6.1 Ocena zagrożenia wybuchem w trakcie napylania…………......…………………...26

6.2. Pomiar naelektryzowania w trakcie napylania..............................................……....28

6.3 Elektryzowanie metodą elektryczną: Pomiar potencjał…………………....…….....28

6.4. Elektryzowanie metodą kontaktowo-tarciową: Pomiar potencjału ..........................29

7. Wnioski końcowe………………………………………….……..………………….……....30

8. Wykaz literatury…………………………………………..………………………………....31

WYKAZ OZNACZEŃ (występujących w autoreferacie)

Symbol |

Znaczenie |

Jednostka |

Cii |

pojemność własna; |

(pF) |

D |

współczynnik dyfuzji jonów; |

( m2 s-1) |

e |

ładunek elementarny; e = 1,6018 x 10-19C; |

(C) |

EQ |

energia wyładowania elektrycznego; |

(J) |

EZ |

energia zapłonu mieszaniny wybuchowej; |

(J) |

EZkr |

energia zapłonu testowej gazowej mieszaniny wybuchowej; |

(J) |

j |

wektor gęstości strumienia jonów; |

(Am-2) |

K |

natężenie pola elektrycznego; |

(V m-1) |

k |

ruchliwość jonów (elektroforetyczna); |

(m2 V-1 s-1) |

l |

odległość między elementami; |

(m) |

n |

ilość cząstek farby proszkowej unoszonych w objętości właściwej mieszaniny zawieszonych; |

(m-3) |

p |

ciśnienie gazu; |

(Pa) |

Tz |

temperatura zapłonu; |

(oC) |

U0min |

napięcie przebicia; |

(V) |

Uo |

napięcie początkowe; |

(V) |

α (do rozdziału 6) |

względny stopień zagrożenia w miejscu występowania mieszaniny wybuchowej, |

|

ε0 = 8,85 x 10-12 |

przenikalność elektryczna próżni; |

(Fm-1) |

ε |

Względna przenikalność elektryczna materiału; |

|

χ |

ruchliwość jonów |

(m2N-1) |

WSTĘP

W trakcie napylania nie jest możliwe uniknięcie występowania zarówno pyłowej atmosfery wybuchowej jak i niebezpiecznego nagromadzenia ładunku. W takich sytuacjach powinna być podjęta ochrona przed wybuchami.

W rozprawie przedstawiono dotychczasową wiedzę na temat napylania, omówiono budowę typowej lakierni proszkowe i jej podstawowe części oraz opracowano:

- opis matematyczny prawdopodobieństwa zagrożenia wybuchem, którego bezpośrednią przyczyną jest zaburzenie w jakości powłoki uzyskiwanej w trakcie napylania;

- teoretyczne zasady rozprzestrzeniania warstwy płomienia, wywołanego przez kanał iskrowy, który może wystąpić w pyłowej atmosferze wybuchowej,

- w warunkach laboratoryjnych oszacowanie naelektryzowania (ładunku el., nat. pola elektr. itp.) oraz ocenę zdolności zapłonowej,

- w warunkach „in situ” w trakcie napylania kryteria do oszacowania naelektryzowania cząstek farby proszkowej oraz elementów.

W związku z tym we Wprowadzeniu przedstawiono obszar operacji i zabiegów technologicznych, organizacji toku produkcji, stanów zagrożeń i awarii w lakierni proszkowej. W celu uniknięcia zapalających wyładowań elektrycznych od przewodników, elementy przewodzące muszą być uziemione.

W rozdziale 2 przedstawiono charakterystykę typowej lakierni proszkowej i podstawowe podzespoły wchodzące w skład jej wyposażenia. Skuteczność zapłonu mieszaniny pyłowej atmosfery wybuchowej w trakcie napylania wskutek wyładowania elektrycznego zależy od jej energii zapłonu.

W rozdziale 3 opisano teoretyczne sposoby osiągania naelektryzowania na elementach nieprzewodzących w warunkach uproszczonego modelu fizycznego. Przedstawiono model elektryzowania pojedynczej cząstki farby proszkowej, sztucznie „wyjętej” z przestrzeni zagrożonej wybuchem.

W rozdziale 4 opisano zasady rozprzestrzeniania się płomienia w przestrzeni zagrożonej wybuchem W przypadku zainicjowania zapalenia pyłowej atmosfery wybuchowej w zależności od miejsca usytuowania cząstki farby proszkowej względem utworzonego kanału iskrowego.

W rozdziale 5 przedstawiono wyniki badań laboratoryjnych umożliwiające stwierdzenie i dokonanie oceny wielkości naelektryzowania w miejscach występowania iskrowych wyładowań.

W rozdziale 6 przedstawiono charakterystykę wybranej lakierni proszkowej. W trakcie napylania we wnętrzu kabiny wykonywano badania w warunkach „in situ” naelektryzowania cząstek farby proszkowej oraz wyrobów niemetalowych.

1. WPROWADZENIE

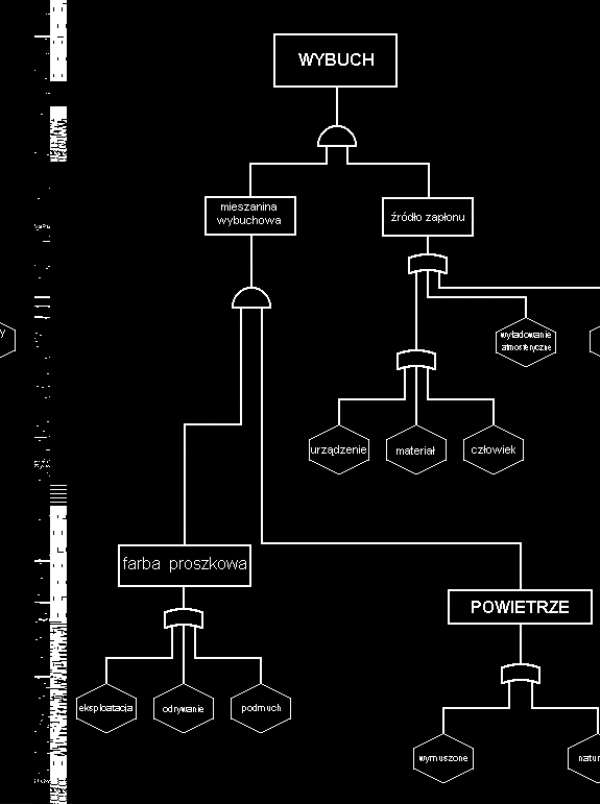

W rozprawie przedstawiono zasady bezpiecznego stosowania technologii napylania w przestrzeni zagrożonej wybuchem. W związku z tym cały obszar lakierni proszkowej z wykorzystaniem farb proszkowych podzielono na trzy odrębne bloki przedstawione na rys 1:

1) blok przygotowania powierzchni i oczyszczania podłoża wskutek obróbki chemicznej [53];

2) blok przestrzeni napylania, w którym cząstki farby proszkowej poruszają się i osiadają na powierzchni przedmiotu malowanego; a niezwiązane cząstki mogą tworzyć pyłową atmosferę wybuchową we wnętrzu kabiny napylania i w jej bezpośrednim sąsiedztwie. Obszary te są traktowane jako pyłowe strefy zagrożenia wybuchem określane według Dyrektywy Europejskiej jako strefy 20, 21 i 22 [30].

3) blok utwardzania termicznego osadzonej powłoki farby proszkowej na powierzchni przedmiotu malowanego, w której zachodzi nagrzewanie tzw. wsadu, topienie farby proszkowej i termochemiczne utwardzanie.

Rys. 1

1.1 Przegląd literatury przedmiotu

W dostępnych pozycjach literaturowych opisujących problemy bezpieczeństwa przeciwwybuchowego w lakierni proszkowej są traktowane jako marginalne bez podejmowania oceny w miejscach podejrzanych o występowanie wyładowań. Brakuje kompleksowego ujęcia z uwzględnieniem zagrożeń od elektryczności statycznej. W zasadzie jedyną metodą ochrony przed elektrycznością statyczną w lakierniach proszkowych jest uziemienie [15].

W [73, 92, 96, 140, 158, 165] przedstawiono problematykę zagrożenia wybuchem od efektywnych źródeł zapłonu bez odniesienia do prawdopodobieństwa zagrożenia wybuchem w pyłowej atmosferze wybuchowej. W [33, 158] przedstawiono zasady eliminowania efektywnych źródeł zapłonu w pyłowej atmosferze wybuchowej (eliminowanie elektryczności statycznej poprzez uziemienie). Neutralizacja elektryczności statycznej wskutek obecności pola elektrycznego [9, 19, 23] przez neutralizatory wysoko napięciowe.

W badaniach statystycznych wyrobów [39, 40] nie uwzględniono zagadnienia wpływu podwyższania jakości wyrobu na wzrost poziomu bezpieczeństwa.

Terminologia dotycząca technologii napylania prezentowana w normach przedmiotowych od początku lat dziewięćdziesiątych ubiegłego stulecia [97, 116, 122, 123, 149] jest bardzo chaotyczna.

1.2. Cel rozprawy

Nie zamieszcza się w dokumentacji techniczno-technologicznej informacji albo podaje się je w sposób niezwykle ogólnikowy na temat:

- właściwości elektrostatycznych materiałów niemetalowych ważnych dla zapewnienia bezpiecznej eksploatacji kabiny i zestawów do napylania oraz wyposażenia personelu;

- oceny skuteczności zabezpieczenia przed wytworzeniem krytycznej wartości pola elektrycznego: wokół pistoletów, w pobliżu powierzchni zewnętrznych przedmiotów malowanych, wyrobów przewodzących oraz w pobliżu elementów konstrukcyjnych wykonanych z materiałów nieprzewodzacych;

- prawidłowego doboru kształtu dysz pistoletów i lokalizacji elektrod ulotowych, aby w tym miejscu zmniejszyć elektryzację cząstek farby proszkowej;

- optymalizacji pracy urządzenia emitującego i transportującego cząstki farby proszkowej do wnętrza kabiny napylania.

Powyższe braki są wynikiem nakładających się na siebie wielu mało rozpoznanych zjawisk fizycznych m.in.:

- elektryzacji elementów przewodzących we wnętrzu kabiny wskutek indukcji elektrostatycznej i/lub tarcia (tryboelektryzacji) elementów nieprzewodzących,

- gromadzenia ładunku przestrzennego na cząstkach farby proszkowej;

- transportu cząstek ciał stałych w strumieniu powietrza, w obecności silnego pola elektrycznego.

Luki w dostępnej wiedzy o procesach elektryzacyjnych stanowią podstawę do określenia następujących celów niniejszej pracy:

1) oszacowanie prawdopodobieństwa zagrożenia wybuchem przy obniżeniu jakości powłoki farby proszkowej oraz próby opisu i interpretacji wyników liczbowych;

2) poznanie zjawisk elektryzacji ulotowej od elektrod ostrzowych oraz kontaktowo-tarciowej (tryboelektryzacji) oraz mechanizmów nimi rządzących;

3) dokonanie oceny degradacji cząstek farby proszkowej po przeniknięciu przez nie warstwy płomienia wywołanego przez iskrowe wyładowanie w pyłowej atmosferze wybuchowej;

4) wykonanie badań naelektryzowania elementów przewodzących i nieprzewodzących, oraz ocena zdolności zapłonowej testowej gazowej mieszaniny wybuchowej;

5) opracowanie kryterium oceny zagrożenia pożarowo-wybuchowego od elektryczności statycznej w lakierniach proszkowych;

Cele te pozwolą uzupełnić dotychczasową wiedzę (aspekt poznawczy) oraz wzbogacić lub modernizować obecne technologie napylania farbami proszkowymi lub zestawy (aspekt utylitarny).

1.3. Tezy rozprawy

Wieloletnie doświadczenia Autora oraz wstępna analiza wielu przypadków w trakcie napylania, przeprowadzone liczne dyskusje oraz rozważania na temat natury fizyki zjawisk pozwoliło na przyjęcie dwóch tez:

1) Jest możliwe oszacowanie prawdopodobieństwa zainicjowania zapalenia pyłowej atmosfery wybuchowej przez wyładowanie elektryczne od naelektryzowanej farby proszkowej i stosowanych elementów. Teza ta udowodniona zostanie za pomocą:

─ pomiaru charakteryzującego naelektryzowanie elementów (w badaniach i w warunkach laboratoryjnych) i w wybranych miejscach lakierni proszkowej oraz cząstek farby proszkowej w trakcie napylania we wnętrzu kabiny dla następujących zmiennych: potencjału i natężenia pola;

─ oceny zdolności zapłonowej testowej gazowej mieszaniny wybuchowej przez wyładowanie elektryczne wskutek naelektryzowania elementów instalacji w wybranych miejscach, w których istnieją sprzyjające warunki do wystąpienia pyłowej atmosfery wybuchowej.

2) Optymalna lokalizacja elektrod ulotowych w pistolecie (aplikatorze) do napylania oraz dobór materiałów na elementy przeznaczone do użytkowania w lakierniach proszkowych, powinny zminimalizować zagrożenia pożarem i wybuchem przez elektryczność statyczną w trakcie napylania.

2. CHARAKTERYSTYKA LAKIERNI PROSZKOWEJ

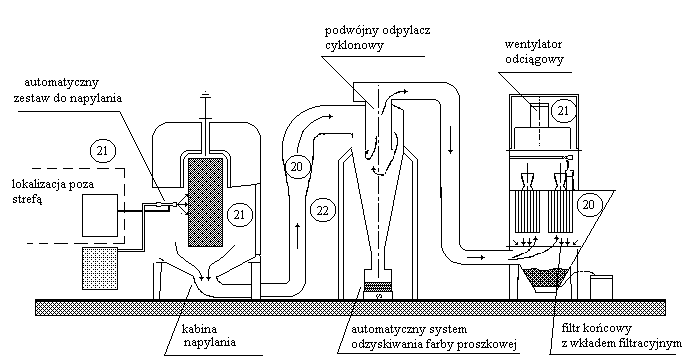

Napylanie farby proszkowej we wnętrzu kabiny przedstawiono na rys. 2. Cechy charakterystyczne kabiny napylania:

1) bryła przestrzenna o skończonej objętości,

2) prostopadłościan od strony ściany górnej (sufit), posiada otwór wentylacji,

3) wnętrze kabiny stanowią gładkie ściany prostopadłościanu,

4) ściany boczne 2 mają, co najmniej trzy otwory funkcjonalne 2 (kształt prostokąta);

6) dolna część kabiny to posadzka, w której zlokalizowany jest otwór wywiewny,

Rys. 2 Kabina napylania. Oznaczenia: 1 otwór wentylacji, 2 ścianka przewodząca, 3 warstwa niezwiązanych naelektryzowanych cząstek farby proszkowej, 4 otwór wywiewny, 5 przeźroczysta osłona nieprzewodząca, 6 wąż nieprzewodzący, 7 obudowa nieprzewodząca pistoletu do napylania, 8 przestrzeń napylania, 9 przedmiot malowany, 10 zawieszka, 11 neutralizator, 12 źródła pola elektrycznego.

5) we wnętrzu (zawieszony na zawieszkach metalowych) przedmiot malowany;

7) w otworze funkcjonalnym znajduje się przynajmniej jeden pistolet do napylania. Do napylania stosuje się 2 rodzaje pistoletów:

elektryczny pistolet na rys 3

Rys. 3 Oznaczenie: 1 - generator w.cz.; 2 - transformator WN; 3 - powielacz kondensatorowo-diodowy WN; 4 - rezystor ograniczający prąd impulsu rozładowującego; 5 - elektroda ulotowa WN; 6 - wąż do transportu mieszaniny farby proszkowej z powietrzem.

- tryboelektryczny pistolet rys 4

Rys. 4 Oznaczenia: 1 - zbiornik z farbą proszkową, 2 - injektor, 3 - wąż do transportu farby proszkowej, 4 - rura nieprzwodząca elektryzująca, 5 - dysza, 6 - kompresor, 7 - naelektryzowane cząstki farby proszkowej.

2.1. Wentylacja mechaniczna

Wprowadzenie wymiany powietrza w miejscu występowania lub wytwarzania pyłowej atmosfery wybuchowej zapewnia miejscowe „rozrzedzenie” pyłowej atmosfery wybuchowej niezależnie od zewnętrznych warunków atmosferycznych. W kabinach napylania system wentylacji mechanicznej powinien zapewniać, że średnia koncentracja farby proszkowej w powietrzu nie przekracza 50 % LEL [192, 193,]. Tam gdzie wartość LEL nie jest wiarygodna, nie powinna być przekroczona koncentracja 10gm-3.

2.2. Substancja palna: farba proszkowa - strefy zagrożenia wybuchem

Zakłada się, że geometria pojedynczej cząstki to bryła quasi kulista (mikrokula), której średnica d ∈ ( 10-4 ; 1,0) x 10-4 m. Materiałem bazowym używanym do produkcji farby proszkowej jest polimer tzw. twardy, zbudowany z fazy krystalicznej i amorficznej. Struktura pojedynczej cząstki jest nie polarna i jednorodna, której “środki ciężkości” ładunków dodatnich i ujemnych pokrywają się a jej moment dipolowy jest równy zero. Rezystywność skrośna farb proszkowych wynosi 1010 Ωm i wyżej. W związku z tym materiał farb proszkowych ma właściwości nieprzewodzące. Palna farba proszkowa zawieszona w powietrzu może tworzyć pyłową atmosferę wybuchową, w związku z tym ważna jest znajomość głównych parametrów charakteryzujących jej wybuchowość:

- atmosfera wybuchowa (PN-EN 50177, pkt. 3.9): „Mieszanina powietrza, w warunkach atmosferycznych, substancji palnych w postaci...proszku... w takich proporcjach, że może ona zostać zapalona przez skuteczne źródła zapłonu takie, jak nadmierna temperatura, łuk elektryczny lub iskry”. Cechy charakterystyczne pyłowej atmosfery wybuchowej:

- pojedyncza cząstka farby proszkowej stanowi jednorodny materiał. Zgodnie z prawem Stokesa pojedyncza cząstka farby proszkowej, chociaż pozornie „zawieszona” chwilowo w powietrzu jednak do powierzchni przedmiotu malowanego dociera ze stałą prędkością,

- farba proszkowa zawieszona w powietrzu tworzy jednorodną mieszaninę monodyspersyjną.,

- spolaryzowane cząstki farby proszkowej poruszają się w polu elektrycznym ruchem jednostajnie przyspieszonym,

Strefy zagrożenia wybuchem, które mogą być tworzone z udziałem farby proszkowej:

- 22 - we wnętrzu kabin taką granicę przyjmuje się jako normatywną [33].

- 20 - miejsca we wnętrzu kabiny tworzące mikrostrefy, w których występuje ciągle pyłowa atmosfera wybuchowa.

- dolna granica wybuchowości (LEL) (gxm-3) (PN-EN 50177, pkt. 3.10): „Stężenie...farby proszkowej... w powietrzu, poniżej którego nie powstaje pyłowa atmosfera wybuchowa”

- energia wyładowania, (EQ) (J) (PN-EN 50177, pkt. 3.12): „Energia wyzwalana z przewodzącej części instalacji w postaci iskry, może być przyczyną... zapłonu”;

- minimalna energia zapłonu wybuchowej pyłowej atmosfery wybuchowej (MIE) (mJ)

(PN-EN 13281:2002);

- Temperatura zapłonu obłoku pyłu (TZ) (0C) (PN-EN 50281-2-1:2002).

2.3. Ocena ryzyka w trakcie napylania

Celem napylania w kabinie, jest uzyskanie wysokiej jakości wykonania powłoki ochronnej na powierzchni przedmiotu malowanego. W przypadku uzyskania „nieprawidłowo wykonanej powłoki ochronnej” należy znaleźć przyczynę wystąpienia tego zjawiska. Przyczyną tą może być np. nieuzasadniony wzrost emisji farby proszkowej we wnętrzu kabiny. Jakość wykonania powłoki na powierzchni przedmiotu zawiera się w uporządkowanym trójkącie zdarzeń (t, ωΦK, Η):

- t - czas bezawaryjnej eksploatacji zbioru n kabin,

- ωΦK - ustalony poziom bezpieczeństwa przeciwwybuchowego w zbiorze n kabin,

- Η - czynnik ludzki:

Warunkiem koniecznym i wystarczającym do określenia sprawności i efektywności napylania, jest bieżąca kontrola jakości wykonania powłoki na powierzchni przedmiotu malowanego. Przedmiot pomalowany z powłoką zdefektowaną, uznawany jest jako wybrak produkcyjny i jest pośrednią przyczyną wystąpienia zagrożenia wybuchem w trakcie napylania.

2.3.1. Identyfikacja zagrożenia i wstępna ocena konsekwencji

Zaistnienie wybuchu w dowolnie małym przedziale czasu (τ, τ+Δτ) w zbiorze mi - tych kabin oznacza, że wystąpiły w ich wnętrzu równocześnie dwa zdarzenia niebezpieczne:

- farba proszkowa utworzyła pyłową atmosferę wybuchową we wnętrzu mi - tych kabin;

- wyładowanie elektryczne (o energii EQ) zainicjowało zapalenie pyłowej atmosfery wybuchowej we wnętrzu zbioru mi - tych kabin (zachwianie bezpieczeństwa w zbiorze mi - tych kabin).

2.3.2. Wyznaczanie prawdopodobieństwa na podstawie oczekiwanego w sensie statystycznym wskaźnika strat, wyrażonego liczbą mi - tych trwale zdegradowanych kabin

Prawdopodobieństwo wystąpienia wybuchu w zbiorze mi - tych kabin w czasie Δτ oznaczono przez λ. Jest to funkcja intensywności wybuchu λ (t) w zbiorze mi - tych kabin. Jakość T jest zmienną losową ciągłą w przedziale czasu (0, ∞). Oznacza to fakt, że poprawna eksploatacja n kabin przy danej funkcji niezawodności R(t), jest równoważna jakości wykonania powłoki na przedmiocie malowanym w trakcie napylania o idealnej niezawodności i jakości przeciętnej równej E(T).

Zasady oszacowania wartości λ mogą być następujące:

- jeżeli w przedziale czasu (0; t) nie zarejestrowano wybuchów w zbiorze n kabin tzn. m = 0, to czas poprawnej eksploatacji zbioru n kabin wyniesie A(t) = n t. Natomiast górna granica jednostkowego poziomu ufności określa zależność:

(2.2.3.1)

- jeżeli zarejestrowana liczba wybuchów po j-tej kontroli okresowej w zbiorze m kabin jest niewielka w stosunku do całkowitej liczby tworzącej zbiór n kabin poddanych kontroli okresowej, to czas poprawnej eksploatacji rozpatrywanego zbioru kabin można przedstawić:

![]()

(2.2.3.2)

dla: m << n,

- jeżeli po upływie przedziału czasu tj. zarejestrowano wybuch w zbiorze mi - tych kabin, to oszacowanie nieznanej funkcji λ można przeprowadzić z większą dokładnością.

2.3.4. Osiąganie celów zmniejszenia ryzyka wybuchu

Osiągnięcie celu, jakim jest ciągłe dążenie do zmniejszania ryzyka wybuchu w trakcie napylania, może być zapewnione poprzez ciągłe przestrzeganie następujących zasad:

- identyfikacja ważnych czynników wpływających na ryzyko i słabe ogniwa np. technologiczno- organizacyjnych w trakcie napylania:

- lepsze zrozumienie przez technologów procesu napylania i zasad nadzorowania całej instalacji, w oparciu o stosowanie podzespołów elektrycznych w kabinie, zapewniających optymalizację doboru ilości farby proszkowej,

- pogłębione fizykalnie porównanie poziomów ryzyka w elektrostatycznej i kontaktowo-tarciowej (tryboelektryzacyjnej) metodzie napylania, z uwzględnieniem rodzajów używanych podzespołów elektrycznych,

- pomoc w ustaleniu priorytetów podczas ręcznego napylania, z uwzględnieniem podnoszenia poziomu zdrowotności personelu i bezpieczeństwa,

- posiadania instrukcji nt. zasad bezpiecznej eksploatacji kabiny napylania.

3. ZJAWISKA ELEKTROSTATYCZNE W TRAKCIE NAPYLANIA

3.1. Elektryzowanie ulotowe

Mechanizm fizyczny elektryzowania cząstki w przestrzeni i polu K polega na tym, że jony przemieszczające się do jej powierzchni pod działaniem pola elektrycznego i w wyniku procesu dyfuzji “osiadają” na niej i jest wyrażony prawem Ficka (wg wzoru 3.1.1). W cząstce wytwarza się pole o kierunku przeciwnym do kierunku pola wywołującego polaryzację.

![]()

(3.1.1)

W miarę upływu czasu strumień jonów dopływających maleje na skutek narastania kulombowskiej siły odpychającej od powierzchni cząstki. Mechanizm elektryzowania cząstki w zależności od wielkości cząstki:

- dla cząstek o promieniu r > 10-4 m - przy natężeniu pola K > 105 V/m: dominuje mechanizm elektryzowania ulotowego.,

- dla cząstek o promieniu r ≤ 10-8 m: dominuje mechanizm elektryzowania „dyfuzyjnego”.

W zależności od konfiguracji atomowej materiału, pojedyncza cząstka farby proszkowej może ulegać następującym rodzajom polaryzacji [26]:

- polaryzacja orientacji: w przypadku, gdy cząstka farby proszkowej ma strukturę polarną. Naelektryzowanie cząstki farby proszkowej będzie wywołane przez obrót osi każdego z n dipoli ją tworzących i równoczesną deformację każdej ich zewnętrznej powłoki elektronowej oraz dodatkowego elektrycznego momentu dipolowego pe. Ruch naelektryzowanych cząstek w przestrzeni zagrożonej wybuchem wywołuje prąd, którego lokalna gęstość wypadkowa wyraża się wzorem (3.1.2)

j = je + jp = ( ne + np ) e + e ( De grad ne - Dpgrad np) (3.1.2)

gdzie: indeks: e - dotyczy elektronów, p - dotyczy jonów dodatnich.

- polaryzacja elektronowa: jeżeli cząstki materiału należą do dielektryków nie polarnych, to wynikiem ruchu cząstek farby proszkowej w polu elektrycznym będzie deformacja powłok elektronowych atomów w cząstce. W konsekwencji pojedyncza cząstka farby proszkowej uzyskuje elektryczny moment dipolowy pe i zachowuje się jak dipol quasi-sprężysty.

- polaryzacja jonowa: jeżeli cząstki są zbudowane z materiału mającego jonową sieć krystaliczną, to w takim wypadku wynikiem ruchu cząstek tego składnika farby proszkowej w polu elektrycznym. Następuje przesunięcie jonów dodatnich w sieci krystalicznej zgodnie z kierunkiem wektora natężenia pola K, a jonów ujemnych w kierunku przeciwnym.

3.2. Elektryzowanie kontaktowo-tarciowe

Cząstki farby proszkowej przepływając przez odcinek rury niemetalowej elektryzują się. Znak naelektryzowania zależy stałej dielektrycznej materiałów stykających się ze sobą. Jeżeli stała dielektryczna εp materiału farby proszkowej jest większa niż stała dielektryczna εr materiału rury, to cząstki farby proszkowej elektryzują się dodatnio[12, 182].

Elementami pozwalającymi opisać zbiór wielkości wejściowych {X} tarciowego (tryboelektryzacyjnego) pistoletu do napylania są:

- ruch cząstek farby proszkowej w rurze nieprzewodzącej;

- wielokrotny kontakt cząstek farby proszkowej, z wewnętrzną powierzchnią rury;

- długość odcinka rury;

Elementami opisującymi zbiór wielkości wyjściowych {Y} tarciowego (tryboelektryzacyjnego) pistoletu do napylania są:

- naelektryzowanie cząstek farby proszkowej;

- ruch naelektryzowanych cząstek farby proszkowej w przestrzeni zagrożonej wybuchem;

- parametry wentylacji mechanicznej;

- wydajność procesu powlekania powierzchni przedmiotu malowanego.

3.3. Typowe wyładowania

Wyładowanie elektryczne w gazie ma charakter początkowego wyładowania niesamoistnego przechodzącego w wyładowanie samoistne. Napięcie początkowe wyładowań samoistnych opisuje prawo Paschena U0 = f(pl), które stwierdza, że napięcie początkowe wyładowań U0 w stałej temperaturze jest wyłącznie funkcją iloczynu odstępu l między elektrodą a uziemionym przedmiotem i ciśnienia p gazu przy stałej temperaturze T. Minimalna wartość napięcia przeskoku U0min jest zależna od ilości elektronów i jonów wybijanych z elektrody, czyli wystąpienia efektu tzw. lawiny elektronowej. Gęstość prądu w strefie przy elektrodowej w polu między elektrodami wyrazić można wzorem (3.3.1).

![]()

(3.3.1)

gdzie: n0 - liczba przeciwnie naelektryzowanych jonów jednowartościowych i elektronów.

Ruch naelektryzowanych cząstek farby proszkowej może wywołać elektryzację różnych elementów w wyniku, czego mogą powstawać następujące wyładowania:

- wyładowanie elektryczne (niepełne świecące) powstałe po osiągnięciu natężenia pola krytycznego K0 przy ostrzu. Gaz otaczający drogę jonizacji lawinowej nagrzewa się do tego stopnia, że zaczyna świecić, co jest widoczne w postaci iskry. Przeskokowi iskry towarzyszy trzask, wywołany falami dźwiękowymi rozszerzającego się od nagrzania gazu. Ma postać jaskrawo świecącego pojedynczego kanału plazmowego o dużej gęstości prądu.

- wyładowanie snopiaste rozwija się zwykle od elektrody ulotowej. Występuje w silnie niejednorodnym polu elektrycznym np. między elektrodą ulotową a płytą. Jego obraz z kanalikami wibrującymi i zabarwienie zależy od polaryzacji elektrody ulotowej w przestrzeni zagrożonej wybuchem. W pobliżu wyładowania „dodatniego” występuje jasno świecąca korona, której wysoka temperatura może wywoła* zagrożenie wybuchem. W pobliżu wyładowania „ujemnego” charakter wyładowań jest niejednorodny i nie jest ono zdolne wywoła* zapalenia otaczającej pyłowej atmosfery wybuchowej.

- rozprzestrzeniające wyładowanie snopiaste (figury bliskie drzewiastym zwane wyładowaniami ślizgowymi) może rozwinąć się wzdłuż powierzchni elementu konstrukcyjnego lub warstwy nieprzewodzącej. Charakteryzuje się dużym natężeniem prądu. Typowa wartość energii uwalnianej kształtuje się na poziomie ca 1 J.

4. ZAPALENIE PYŁOWEJ ATMOSFERY WYBUCHOWEJ PRZEZ WYŁADOWANIE ELEKTRYCZNE

4.1. Prawdopodobieństwo zaistnienia wybuchu

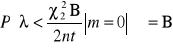

Do oceny prawdopodobieństwa zaistnienia wybuchu w lakierni proszkowej w trakcie napylania zastosowano analizę metodą drzewa niezdatności (FTA) [129]. W tej analizie zmiana prawdopodobieństwa w czasie długotrwałej eksploatacji jest kombinacją zdarzeń w postaci bramek logicznych AND lub OR, prowadząca do zakłócenia bezpieczeństwa procesu występującego na wierzchołku drzewa w postaci wybuchu. Analiza zagrożeń FTA przedstawiona na rys. 5 dostarcza uporządkowanego sposobu podejścia, który jest wysoko usystematyzowany, lecz równocześnie wystarczająco elastyczny. Umożliwia analizę różnorodnych czynników, w tym interakcji międzyludzkich i zjawisk fizycznych.

Rys. 5. Analiza zagrożeń metodą drzewa niezdatności (FTA), która prowadzi do zakłócenia bezpieczeństwa w trakcie napylania

4.2 Kanał iskrowy

Wyładowanie elektryczne rozwija się między naelektryzowaną płaską płytą niemetalową a uziemioną ostrzową elektrodą, między którymi występuje niejednorodne pole elektryczne.

|

W przestrzeni międzyelektrodowej występuje przejściowe lub quasi ustalone wyładowanie niezupełne, któremu towarzyszą efekty świetlne i akustyczne. Jednak formuła ta nie ujmuje roli ładunków lokalnych od mikrolawin. Prosty model oddziaływania naelektryzowanej powierzchni na uziemiony element metalowy przedstawiono na rys. 6. Rys. 6. Układ ostrze metalowe - naelektryzowana płyta |

Na czole rozwijającego się kanału natężenie pola jest duże, za to w kanale staje się małe [139]. To intensyfikuje jonizację na czole kanału. Mechanizm spływu ładunków z obszaru o średnicy D do kanału iskry L według rys. 7 nie odbywa się regularnie. Jest to proces uśredniony.

a) |

|

b) |

|

Rys. 7 Mechanizm spływu elektronów w kanale iskrowym (a) w rzucie pionowym, (b) w rzucie poziomym. Oznaczenie: 1 - figura wyładowcza (zdejmowania i dopływu ładunków do kanału iskry), 1a- kanał iskrowy zbiera ładunki również z objętości na umownym krążku o średnicy D, 2 - elektroda ulotowa, 3 - pyłowa atmosfera wybuchowa, L - kanał iskry, z - oś kanału iskry.

4.3 Ciepło emitowane z kanału iskrowego

|

Kanał iskrowy na rys. 8 stanowi zewnętrzne dodatnie źródło ciepła, które zostało wytworzone na wskutek rozpraszania energii towarzyszącej przepływowi prądu. Zbiór punktów na powierzchni kanału iskrowego traktowany jest jako powierzchnia izotermiczna. Rys. 8. Obraz kanału iskrowego w układzie współrzędnych x-y. Oznaczenie:1 - ostrze, 2 - kanał iskrowy, 3 - naelektryzowany model przedmiotu malowanego. |

Całkowite utlenianie cząstek farby proszkowej

a) |

rys 9 a) Powierzchnia boczna kanału „styka się” ze skończoną liczbą cząstek farby proszkowej Na wskutek dynamiki i wymiany ciepła powierzchnia materiału cząstek ulega bardzo szybkiemu podgrzaniu. |

b) Rys. 9 Całkowite spalanie cząstki |

rys 9 b) Proces całkowitego spalania skończonej liczby k cząstek farby proszkowej jest procesem adiabatycznym [87]. Suma entalpii substratów i ciepła spalania zupełnego cząstek farby proszkowej jest równa sumie entalpii produktów. |

Rozprzestrzenianie się warstwy płomienia w pyłowej atmosferze wybuchowej

Warunkiem zainicjowania łańcuchowej reakcji procesu utleniania jest wymóg, by czas ochładzania czoła warstwy płomienia poruszającej się w pyłowej atmosferze wybuchowej, był większy lub równy od charakterystycznego czasu reakcji spalania w płomieniu laminarnym. Rozprzestrzenianie się procesu utleniania cząstek farby proszkowej przedstawiono na schemacie opisanym na rys. 10.

Rys. 10 Umowny schemat obrazu zjawisk i składników materialnych w pojedynczym ogniwie procesu utleniania cząstek polimeru.

Dyssypacja promieniowania termicznego emitowanego z powierzchni bocznej kanału iskrowego do otaczającej pyłowej atmosfery wybuchowej, jest źródłem zapoczątkowania przemieszczania się warstwy płomienia. Wymiana ciepła między kanałem płomienia a powierzchnią zewnętrzną materiału cząstki farby proszkowej odbywa się głównie przez promieniowanie i absorpcję.

Rys. 11. Zbliżanie się czoła warstwy płomienia do cząstki farby proszkowej. Oznaczenie: 1 - rozgrzane czoło cząstki farby proszkowej, 2 - warstwa płomienia. |

Zbliżanie się warstwy płomienia do pojedynczej cząstki farby proszkowej przedstawiono na rys 11. Moc promienista z warstwy płomienia jest adsorbowana przez cząstkę farby proszkowej, zawieszonej w powietrzu przed jego czołem. Strumień cieplny przenikając przez powierzchnię pojedynczej cząstki farby proszkowej może być częściowo odbity, częściowo ulegać absorpcji wzmacniając procesy termo chemiczne. |

Pojedyncza cząstka farby proszkowej w momencie absorbowania emitowanego ciepła jest nieruchoma względem kanału iskrowego i nie podlega zjawisku dyfuzji. Niepełne spalanie o charakterze heterogenicznym, jest procesem wieloetapowych przemian fizykochemicznych zachodzących na powierzchni cząstki farby proszkowej, które przejawia się jej chwilowym żarzeniem Skutkiem heterogenicznego spalania jest powierzchniowa degradacja materiału cząstki farby proszkowej a jej struktura wewnętrzna nie ulega przekształceniu. Procesowi niepełnego spalania powłoki zewnętrznej, towarzyszy min. wydzielanie części lotnych. Produktami procesu niepełnego spalania polimeru są związki chemiczne powstałe w wyniku rozerwania wiązania C-C, eliminacji rodników, CH3 oraz rozpadu rodników zawierających więcej niż jeden atom C [75]. Ogólnie strukturę pojedynczej cząsteczki tej grupy polimerów można przedstawić według wzoru [78]:

{CnHmOwNxSy} (4.3.1)

gdzie: C,H,O,N,S - podstawowe atomy pierwiastków tworzące cząsteczkę polimeru,

n, m, w, x, y - liczby naturalne określające ilość podstawowych atomów pierwiastków wchodzących w skład cząsteczki polimeru.

Reakcję częściowego rozkładu termicznego zewnętrznych warstw materiału pojedynczej cząstki farby proszkowej przedstawiono w postaci ogólnej reakcji chemicznej:

k CnHmOwNxSy + zO2 + E Ⴎ (CO,CO2,SO,SO2,N2...) + kz Cn'Hm'Ow'Nx'Sy', +

+ (k - kz ) CnHmOwNxSy + Eq (4.3.2)

gdzie: k - liczba cząsteczek polimeru wchodząca w skład pojedynczej cząstki farby proszkowej, z - liczba naturalna określając ilość cząsteczek tlenu, E - energia cieplna w otoczeniu cząstki farby proszkowej, (CO, CO2...)produkty gazowe po pirolizie powierzchniowej, które spełniają równanie stanu gazu idealnego, k1 Cn'Hm'Ow'Nx'Sy` - liczba cząsteczek polimeru po reakcji częściowego rozkładu termicznego w postaci materiału stałego, powierzchniowo zwęglonego, powlekającego powłokę zewnętrzną pojedynczej cząstki farby proszkowej, k - kz - liczba cząsteczek polimeru znajdująca się w wewnętrznej strukturze pojedynczej cząstki farby proszkowej, która nie uległa pirolizie, Eq - emitowana do otoczenia energia ciepła po zaistnieniu procesu częściowej redukcji chemicznej warstwy zewnętrznej materiału cząstki farby proszkowej.

5. BADANIA EKSPERYMENTALNE NAELEKTRYZOWANIA ELEMENTÓW NIEMETALOWYCH

Badania eksperymentalne (laboratoryjne), miały na celu ocenę naelektryzowania w trakcie napylania elementów niemetalowych, usytuowanych we wnętrzu kabiny w wybranych miejscach przestrzeni zagrożonej wybuchem. Warunki klimatyczne kondycjonowania próbek podczas wykonywania badań i pomiarów:

- temperatura - t = 23 Ⴑ 2oC;

- wilgotność - ၪ = 50 Ⴑ 3%.

5.1. Pomiary i oszacowania parametrów charakteryzujących naelektryzowanie

Pomiar wykonywano w warunkach odwzorowujących warunki użytkowania (próby modelowania elektryzacji elementów niemetalowych we wnętrzu kabiny).

a) elektryzowanie metodą elektryczną - Pomiar potencjału:

a1) na przedmiocie malowanym (wg rys. 12)

Źródło elektryzacji: elektroda ulotowa elektrostatycznego WN pistoletu 5,

Przedmiot badany: metalowa płyta 2 zawieszona na dwu zawieszkach izolacyjnych 4 w polu elektrycznym umieszczono modelowy przedmiot malowany,

Przyrząd: woltomierz elektrostatyczny V do pomiaru potencjału.

Rys. 12. Układ do pomiaru potencjału na odizolowanym modelowym przedmiocie malowanym w polu elektrycznym. Oznaczenie: 1 - woltomierz, 2 - przedmiot malowany, 3 - elektrostatyczny WN pistolet, 4 - zawieszka, 5 - źródło napięcia, 6 - przestrzeń zagrożona wybuchem.

Pomiary wykonywano trzykrotnie w odstępach jednodniowych z wykorzystaniem kilku egzemplarzy pistoletów. Maksymalna zmierzona wartości potencjału wyniosła 4,11x104: Zmierzona wartość pojemności modelowego przedmiotu malowanego wyniosła Cp1 = 6,55pF. Teoretyczna wartość potencjału po przekroczeniu, której prawdopodobieństwo zapalenia testowej gazowej mieszaniny wybuchowej jest większe od 0,5 wynosi 2,47 x 104 V.

a2) na elementach niemetalowych (wg rys 13)

Źródło elektryzacji 1: elektroda ulotowa elektrostatycznego WN pistoletu,

Czas elektryzacji: 60 sekund,

Przedmiot badany: płaska niemetalowa płyta 2 wykonana z materiału, którego rezystywność skrośna przekracza wartość 101O ၗxm,

Odległość źródła elektryzacji 1 od przedmiotu badanego 2: d = 30 cm,

Przyrząd: miernik natężenia pola K, którego sondę pomiarową umieszczano w stałej odległości 1 cm od naelektryzowanej powierzchni.

Rys. 13 Pomiar natężenia na powierzchni elementów niemetalowych:

(a) elektryzowanie metodą elektryczną materiału,

(b) pomiar natężenia naelektryzowanego materiału.

Oznaczenie: 1 - źródło pola: elektroda ulotowa, 2 - elektryzowana płyta niemetalowa; 3 - osadzony i rozłożony ładunek w masie i na powierzchni płyty 2; 4 - oś symetrii układu;.

Maksymalna wartość natężenia pola: K = 9,49 KV/m.

c) elektryzowanie metodą kontaktowo-tarciową (tryboelektryzacji) (wg rys 14).

Źródło elektryzacji: przepływ 1g farby proszkowej przez wnętrze rury niemetalowej,

Czas trwania elektryzacji: 3 s (opróżnienie zbiornika ze sprężonego powietrza pod ciśnieniem 0,6 MPa o objętości 0,05 m3),

- pomiar potencjału V: metalowy: pierścień opasający rurę, połączony z zaciskiem pomiarowym woltomierza elektrostatycznego 3. Zmierzona wartość maksymalna V = 9,5 kV,

- pomiar natężenia K: modelowy (300mmx400mm) metalowy przedmiot malowany 4 zawieszony na cięgnie dielektrycznym 6. Zmierzona wartość maksymalna: E = 1,40 KV/m.

Rys. 14. Obraz przestrzeni elektryzowania metodą kontaktowo-tarciową. Oznaczenie: 1 - rura metalowa z dozownikiem, 2 - modelowy nieprzewodzący kanał przepływowy, 3 - woltomierz V przyłączony do elektrody opasającej, 4 - modelowy przedmiot malowany, 5 - miernik natężenia E, 6 - odizolowana zawieszka.

5.2. Zdolność zapłonowa testowej gazowej mieszaniny wybuchowej

„Iskiernik” jest to obudowa o stałej objętości, w której wnętrzu umieszczono element zapłonowy w postaci pary elektrod kulistych w odległości l = 4,50 Ⴑ 0,10mm. Do wykonywania oceny zdolności zapłonowej stosowano gazową testową mieszaniną wybuchową (12%CH4 + 88% powietrze), której wartość energii zapłonu wynosi EZ = 2 x 10-3 J.

|

„Iskiernik” „I” ze znaną charakterystyką napięcia przeskoku i pojemnością własną Ci włączony w obwód ze źródłem energii rozładowania pojemności CK można uważać za przyrząd do oceny energii wyładowań elektrycznych dla potrzeb oszacowania zdolności zapłonowej. |

||

Rys. 15 Schemat układu z wykorzystaniem „iskiernika” do oceny zdolności zapłonowej. Oznaczenie: CK (pF) - pojemność własna źródła wyładowań; Ci (pF) - pojemność „iskiernika”; Q - źródło elektryzacji; I - „iskiernik”. |

Odległość krytyczna lkr między elektrodami „iskiernika” obliczona została ze wzoru empirycznego i jej wartość zależy od energii zapłonu mieszaniny wybuchowej [50]:

lkr = k x (EZ)0,4 (5.2.1)

gdzie: k = 3,4 mmxmJ-0,4

Obliczona wartość odstępu lkr między elektrodami „iskiernika” nie powinna być mniejsza niż 4,49 mm. Wzorcowanie „iskiernika” wykonano przyjmując stałe warunki odniesienia:

- odległość między elektrodami elementu zapłonowego l = 4,5 mm;

- energia zapłonu testowej gazowej mieszaniny wybuchowej Ez = 2 mJ.

Wynikiem wzorcowania było tylko „zapalenie”. Wynik prób mógł być alternatywny w postaci:

- „brak zapalenia” testowej gazowej mieszaniny wybuchowej → energia wyładowania elektrycznego nie przekracza energii zapłonu (testowej gazowej mieszaniny wybuchowej);

- „zapalenie” testowej gazowej mieszaniny wybuchowej → energia wyładowania elektrycznego przekracza energię zapłonu (testowej gazowej mieszaniny wybuchowej).

Iskiernik stacjonarny (wg rys 16)

Iskiernik stacjonarny (rys. 16) składa się z obudowy 1 (objętość wolnej przestrzeni ca 2 dm3) i elementu zapłonowego 2. Elementami samej obudowy są sześciokątna komora metalowa 1 oraz trzy zawory 3. Na dwu przeciwległych ścianach bocznych obudowy umieszczono wzierniki.

|

Elementem zapłonowym są dwie kuliste elektrody, oddzielone od siebie na odległość lmin Przedłużeniem dolnej elektrody jest kula 4 o średnicy D = 25mm służąca do zbierania ładunku z powierzchni naelektryzowanego modelowego przedmiotu malowanego. Górna kulista elektroda jest uziemiona.

|

||

Rys. 16 Iskiernik stacjonarny do oceny zdolności zapłonowej w warunkach pól elektrycznych doraźnie ekstremalnych. |

Ocena energii wyładowań, wytworzonych w wyniku długotrwałego przebywania w polu elektrycznym modelowego metalowego przedmiotu malowanego w trakcie napylaniu. W czasie wykonywania tej serii prób nie zarejestrowano ani razu zapalenia testowej gazowej mieszaniny wybuchowej. Uzyskane wyniki badań świadczą o tym, że odizolowany przedmiot malowany umieszczony długotrwale w polu elektrycznym stwarza bardzo małe prawdopodobieństwo zagrożenia wybuchem w trakcie napylania.

Rys. 17. Stanowisko laboratoryjne do badania zdolności zapłonowej wyładowań odwzorowujące model wadliwego styku na zawieszkach. |

Inną groźną sytuację w trakcie napylania stanowią wyładowania elektryczne (lokalne), w kabinie powstające na styku szyna transportowa - przedmiot malowany. W celu sprawdzenia czy to wyładowanie elektryczne może być efektywnym źródłem zapłonu pyłowej atmosfery wybuchowej. |

Rys. 18. Badania zdolności zapłonowej wyładowań elektrycznych z „płatów” dielektrycznych. |

W celu sprawdzenia czy iskry z naelektryzowanego płata dielektrycznego ściany, mogą stać się efektywnym źródłem zapłonu, przeprowadzono próby zdolności zapłonowej. Nie zarejestrowano ani razu zapalenia testowej gazowej mieszaniny wybuchowej. Taki układ materiału nie daje wyraźnej odpowiedzi na pytanie, czy ładunki na ścianach kabin mogą zainicjować zapłon pyłowej atmosfery wybuchowej. |

Iskiernik przenośny (wg rys. 19)

Typowa sytuacja wytwarzania wyładowania elektrycznego z powierzchni materiału w momencie przypadkowego zbliżania do jego powierzchni uziemionego elementu metalowego.

Rys. 19 |

Iskiernika przenośny (rys. 19) składa się z obudowy i elementu zapłonowego. Obudowę tworzą korpus 1 (rura niemetalowa), 2 pokrywy niemetalowe oraz 3 zawory. Elementem zapłonowym są dwie kuliste elektrody 2 oddalone od siebie na odległość lkr. Górna kulista elektroda 4 o średnicy D = 6 mm, służy do zbierania ładunku elektrycznego z elektryzowanego elementu. Dolna elektroda jest połączona z instalacją uziemienia. |

W czasie wykonywania serii prób (wg rys. 20), zbliżano elektrodę zbierającą 5, do obudowy 2 pistoletu. Próbę przerywano po zapaleniu testowej gazowej mieszaniny wybuchowej lub w momencie (brak zapalenia) zetknięcia elektrody „zbierającej” z powierzchnią izolacyjną obudowy pistoletu.

Rys. 20. Modele do generacji wyładowań: (a) układ elektrod odwzorowujących zbliżanie iskiernika przenośnego do naelektryzowanego elementu nieprzewodzącego, tj. obudowy pistoletu, (b) miejsce występowania wyładowania elektrycznego z elementu nieprzewodzącego.

W serii wykonanych 10 prób stwierdzono „brak zapalenia” dla dwu typów pistoletów. Udało się wykazać w przypadku „zapalenia” testowej mieszaniny wybuchowej, że energia wyładowania elektrycznego dostarczona z naelektryzowanej przez indukcję powierzchni obudowy niemetalowej pistoletu, przekracza wartość energii zapłonu testowej gazowej mieszaniny wybuchowej wypełniającej wnętrze obudowy iskiernika przenośnego.

Naelektryzowanie metodą kontakowo-tarciową (tryboelektryzacyjną) (wg rys. 21)

Dwa szczególne obszary niebezpiecznej elektryzacji w metodzie kontaktowo-tarciowej, które mogą stawać się efektywnym źródłem zapłonu: (w przestrzeni tryboelektryzacji „A”) wnętrze odcinka rury oraz przedmiot malowany z osadzoną warstwą farby proszkowej.

Rys. 21. Model przestrzennego układu elektryzacji do oceny zdolności zapłonowej w warunkach kontaktowo-tarciowych. Oznaczenie: „A” elementy umieszczone w przestrzeni tryboelektryzacji, „B” przestrzeń napylania, „C” elementy probiercze umieszczone w przestrzeni „iskrzenia”.

Sposób elektryzacji opisany został w pkt 5.1.c. Próbę zdolności zapłonowej z wykorzystaniem iskiernika stacjonarnego i przenośnego przedstawiono na rys. 21. W czasie wykonywania badań w tej serii zarejestrowano jeden wynik zapalenia testowej gazowej mieszaniny wybuchowej.

6. ELEKTRYZOWANIE W TRAKCIE NAPYLANIA

6.1 Ocena zagrożenia wybuchem w trakcie napylania

Pomiary naelektryzowania wykonywano w pięciu lakierniach proszkowych przy czynnej wentylacji, z użyciem elektrostatycznych WN lub tarciowych (tryboelektryzacyjnych) pistoletów. Na podstawie uzyskanych wyników pomiaru dokonano oceny zagrożenia wybuchem w trakcie napylania w oparciu o metodę przedstawioną w PN-92/E-05201 pkt. 2.2.1. Metoda ta sprowadza się do wyznaczenia współczynnika ၡ wg wzoru

ၡ = Nmax/ Nkr (6)

gdzie: Nmax - maksymalna wartość wybranego parametru naelektryzowania materiału lub elementu niemetalowego w trakcie napylania, Nkr - krytyczna wartość parametru charakteryzującego niebezpieczne naelektryzowanie materiału lub elementu niemetalowego. Dla oszacowania liczbowej wartości współczynnika ၡ przyjęto ekstremalne wartości parametrów Nkr, których znajomość umożliwia określenie prawdopodobieństwa występowania zagrożenia wybuchem:

- minimalna wartość energii wyładowania elektryznego Ekr,, mogąca wywołać zapłon pyłowej atmosfery wybuchowej: Ekr ≥ 2,0 x 10 -3 mJ (pakt. 5.3.1 w PN-EN50050: 2002);

- założony poziom maksymalnej wartości (krytycznej) potencjału Vkr, parametru charakteryzującego naelektryzowanie materiałów lub elementów niemetalowych:

Vkr = 8,0 x 103 V.

Zagrożenie wybuchem w trakcie napylania nie występuje, jeżeli wartość współczynnika ၡ jest mniejsza lub równa 1 [105]. Powyższe ekstremalne wartości przyjęto jako zbliżone do podawanych w literaturze [178]. Obraz elektryczności statycznej traktowanej jako efektywne źródło zapłonu, pozwoli jednak zgłębić podstawy fizyczne zjawisk przez nią wywołanych.

6.2. Pomiar naelektryzowania w trakcie napylania

Pomiary wykonywano w pięciu lakierniach proszkowych w trakcie napylania we wnętrzu kabiny przy czynnej wentylacji mechanicznej. W trakcie napylania używano każdorazowo innego rodzaju farby proszkowej. Farbę proszkową nakładano na powierzchnię płaską modelowego przedmiotu malowanego.

W niniejszym dokumencie podano opis zasad eksploatacji jednej lakierni proszkowej oraz zasad bezpieczeństwa w trakcie napylania.

Zasady eksploatacji lakierni proszkowej (rys. 22): Każdy rozruch lakierni rozpoczyna się od uruchomienia wentylacji mechanicznej we wnętrzu kabiny. Prędkość przepływu powietrza we wnętrzu kabiny na rys 21 nie przekracza 0,3 ms-1. Po co najmniej pięciokrotnej wymianie powietrza następuje włączenie automatycznych zestawów i/lub ręcznego zestawu do napylania. Wydajność zespołu wentylacji jest kontrolowana przy pomocy regulatora różnicy ciśnień. J. Pomiędzy cyklonem a kabiną zainstalowany jest czujnik ciśnienia. W zbiorniku głównym wytwarza się jednorodną zawiesinę farby proszkowej. Cząstki farby proszkowej po naelektryzowaniu metodą elektryczną poruszają się w kierunku przedmiotu malowanego. Powierzchnię przedmiotu malowanego należy ustawić prostopadle do ściany bocznej kabiny, aby uniemożliwić tworzenie się zawirowań powietrza pomiędzy tylną powierzchnią przedmiotu malowanego a wnętrzem kabiny. Około 90% cząstek farby proszkowej osiada na powierzchni przedmiotu malowanego, reszta rozprzestrzenia się we wnętrzu kabiny gdzie może wystąpić również pyłowa atmosfera wybuchowa. Większość niezwiązanej farby proszkowej osiada głównie na dnie kabiny skąd wraca do zbiornika głównego.

rys. 22

Bezpieczeństwo w trakcie napylania: Elementy metalowe kabiny są uziemione. Pod qusipłaską częścią dna kabiny umieszczony jest dystrybutor powietrza, który umożliwia w jednorodny sposób usuwanie farby proszkowej z wnętrza kabiny. Wnętrze kabiny napylania zaliczane jest do strefy zagrożenia wybuchem 21. Wokół otworów funkcjonalnych kabiny występuje strefa zagrożenia wybuchem 22. W części wnętrza kabiny zostały zlokalizowane mikrostrefy 20 (tzn. przestrzeń między wylotem pistoletu a przedmiotem malowanym, system odzyskiwania farby proszkowej i filtr końcowy z wkładem filtracyjnym). Przedmiot malowany musi być w prawidłowy sposób zamocowany i zawieszony, aby było zapewnione jego uziemienie.

W przypadku niskiego natężenia przepływu powietrza i wzrostu ciśnienia ponad wartość nastawioną zestawy do napylania są wyłączane. Nasycenie wkładów filtracyjnych sygnalizowane jest optycznie przy pomocy różnicowego czujnika ciśnienia. Blokada zestawów do napylania następuje przy spadku wydajności transportowanego powietrza poniżej ustalonej wartości (na przykład w wyniku zanieczyszczenia filtrów) na wskutek zamknięcia dopływu sprężonego powietrza do pistoletu do napylania. Wentylator odciągowy oraz zestaw filtrów pozostają nadal włączone. Po oczyszczeniu filtrów oraz zmniejszeniu spadku ciśnienia wzrasta, wydajność transportowanego powietrza i zestaw do napylania włącza się w sposób automatyczny. Jeżeli grubość warstwy osadzonej farby proszkowej na dnie kabiny przekroczy 5 mm, to należy przerwać napylanie i niezwiązaną farbę proszkową zgarnąć do pojemnika umieszczonego w separatorze pod filtrami.

Ocena naelektryzowania cząstek farby proszkowej (elektryzowanych metodą elektryczną)

Do elektrody ulotowej elektrostatycznego WN pistoletu przyłożono napięcie z generatora WN. Generator jest obciążony prądem, na który składają się prąd ulotu Iu i prądy upływu IR po izolacji WN. Jego wartość nie przekraczała wartości 150 ၭA przy napięciu 80 kV. Parametrem nastawianym było ciśnienie p mieszaniny farby proszkowej i powietrza, transportowanej ze zbiornika do wnętrza elektrostatycznego WN pistoletu do napylania. Przedmiot malowany zawieszono na izolowanych zawieszkach. Pomiary naelektryzowania cząstek farby proszkowej wykonywano w mikroprzestrzeni miedzy elektrodą ulotową a przedmiotem malowanym. Naelektryzowane cząstki farby proszkowej poruszając się w mikroprzestrzeni nie stwarzają zagrożenia wybuchem.

6.3 Elektryzowanie metodą elektryczną: Pomiar potencjału

Badania wykonywano w trakcie napylania w wybranych miejscach we wnętrzu kabiny w warunkach „in situ” przy czynnej wentylacji mechanicznej (uznawanych za niebezpieczne w świetle tez rozprawy) w ciągu jednej doby w odstępach dwu godzinnych. W pomiarach używano miernika natężenia pola, którego sondę lokalizowano w odległości 1 cm od elektryzowanej powierzchni elementu niemetalowego.

Źródło elektryzacji: automatyczny i ręczny elektrostatyczny zestaw do napylania,

Pomiary rozpoczynano po upływie 10 minut od momentu uruchomienia procesu napylania. Mierzone maksymalne wartości potencjału na elementach niemetalowych wyniosły:

Dla źródła elektryzacji (automatyczny elektrostatyczny zestaw do napylania) - V= 39 kV,

Dla źródła elektryzacji (ręczny elektrostatyczny zestaw do napylania) - V= 8,50 kV.

WNIOSKI (do punktu 6.2): Zbadane elementy niemetalowe naelektryzowane metodą elektryczną gromadzą na swej powierzchni znaczne i o różnych wartościach ładunki elektryczne. Potencjał na badanych elementach w większości przypadków nie przekracza 8 kV. Elementem konstrukcyjnym gromadzącym na swej powierzchni niebezpieczne ładunki elektryczne (39 kV) jest osłona przeźroczysta oprawy oświetleniowej.

W trakcie napylania we wnętrzu badanej kabiny zarejestrowano stan awaryjny w postaci wyfuknięcia zaprezentowany na rys 22. Rozprzestrzeniające wyładowanie snopiaste 3 wystąpiło na obudowie 1 elektrostatycznego WN pistoletu do napylania i było przyczyną zapalenia pyłowej atmosfery wybuchowej.

Rys. 22. Wyfuknięcie w trakcie napylania. Oznaczenie: _ - pyłowa atmosfera wybuchowa w momencie t = 0-, 3 _ - wyfuknięcie zainicjowanie zapłonu w momencie t = 0+.

6.4. Elektryzowanie metodą kontaktowo-tarciową: Pomiar potencjału

Badania wykonywano (na elementach niemetalowych uznawanych za niebezpiecznie naelektryzowane w świetle tez rozprawy) w trakcie napylania w wybranych miejscach we wnętrzu kabiny (z pionową wentylacją) w warunkach „in situ” przy czynnej wentylacji mechanicznej w ciągu jednej doby w odstępach dwu godzinnych. W pomiarach używano miernika natężenia pola, którego sondę zlokalizowano w odległości 1 cm od elektryzowanej powierzchni wyrobu niemetalowego.

Źródło elektryzacji: automatyczny i ręczny tarciowy zestaw do napylania,

Pomiary rozpoczynano po upływie 10 minut od momentu uruchomienia procesu napylania. Maksymalne wartości potencjału elementach niemetalowych wyniosły:

Dla źródła elektryzacji (automatyczny tarciowy zestaw do napylania) - V = 20 kV,

Dla źródła elektryzacji (ręczny tarciowy zestaw do napylania) - V = 18,50 kV.

WNIOSKI (do pkt 6.4): Zmierzona wartość potencjału na powierzchni elementów nie przekracza wartości 8 kV uznawaną za bezpieczną dla pyłowej atmosfery wybuchowej. Wyjątek stanowi materiał niemetalowy zbiornika (element kabiny (z pionową wentylacją)), który jest materiałem nieprzewodzącym silnie elektryzującym się. Potencjał bliski 20 kV stwarza duże prawdopodobieństwo wystąpienia groźnego wyładowania elektrycznego (Wnętrze zbiornika zalicza się do strefy 20).

7. WNIOSKI KOŃCOWE (w skróconej wersji całej rozprawy zamieszczonej w autoreferacie)

1. W rozprawie ujęto podstawy fizyczne mechanizmu elektryzacji ulotowej i kontaktowo-tarciowej.

2. Proces szacowania na bieżąco ryzyka zagrożenia wybuchem w trakcie napylania ma na celu uświadomienie użytkownikowi, że praktyka wykonywania kontroli odnosi się nie tylko do zdrowia, ale także do bezpieczeństwa w przestrzeniach zagrożonych wybuchem. Ryzyko zawodowe oraz utraty mienia i strat ekonomicznych, to kategorie, których charakter w konsekwencji napylania należałoby uwzględnić w oszacowywaniu ryzyka.

3. Warunkiem powstania i rozwoju wyładowania iskrowego, ze wszystkich naelektryzowanych elementów niemetalowych, jest wystąpienie odpowiednio silnego pola elektrycznego i przekroczenie pewnej granicznej energii towarzyszącej osadzonemu ładunkowi powierzchniowemu. Wyładowanie iskrowe może wytworzyć kanał płomienia, który przenikając przez cząstki farby proszkowej wywołuje ich powierzchniową trwałą degradację.

4. Zaproponowany sposób oszacowania bezpieczeństwa w przestrzeniach zagrożonych wybuchem tej klasy obiektów, a w szczególności obudów pistoletów i elementów wchodzących w skład wyposażenia typowej lakierni proszkowej, może podnieść komfort pracy i bezpieczeństwo personelu oraz obniżyć zagrożenie od elektryczności statycznej i ewentualnych strat w przemyśle.

5. Elementy niemetalowe nieprawidłowo dobrane pod kątem właściwości elektrostatycznych mogą stwarzać zagrożenie wybuchem w pyłowej atmosferze wybuchowej.

6. Elementy niemetalowe mogą być użytkowane w pyłowej atmosferze wybuchowej pod warunkiem, że nie będą źródłem rozprzestrzeniających wyładowań snopiastych.

7. Uzyskane wyniki badań wykazały, że w przemysłowych lakierniach proszkowych prawdopodobne jest wystąpienie naelektryzowania elementów nieprzewodzących, które mogą wywołać zagrożenia w pyłowej atmosferze wybuchowej.

8. Aktualnie w eksploatacji przemysłowej lakierni proszkowych nie są dostępne „wzorcowe” wytyczne do ochrony przed wybuchem od elektryczności statycznej.

9. Należy opracować i udostępnić projektantom i konstruktorom wyposażenia lakierni proszkowej wykaz parametrów charakteryzujących właściwości elektrostatyczne materiałów konstrukcyjnych.

10. Badania i studia wykazały potrzebę opracowania „Szczegółowych przepisów bezpiecznej eksploatacji lakierni proszkowej”. Od strony zagrożenia wybuchem w trakcie napylania należałoby uwzględnić w nim spójność doboru urządzeń oraz materiałów.

Postawione cele i tezy pracy zostały w pełni zrealizowane.

8. WYKAZ LITERATURY (cytowanej w prezentowanym autoreferacie, wybrano ze 194 pozycji wyszczególnionych w rozprawie)

9 |

Barmuta P., Cywiński K., Neutralizacja ładunków elektrostatycznych na wyrobach z tworzyw sztucznych VII Sympozjum N-T Elektrotechnologie w nowoczesnym przemyśle Bondary 6-7 wrzesień 2001r. |

|

12 |

Baur R. and Macholt H.T., Charge Control agents for Triboelectric (Fretron) Charging Journal of Electrostatic 30 (1993) p. 213-222. |

|

15 |

CLC/TR 50404: June 2003 Electrostatics - Code of practice for the Avoidance of hazard due to static electricity |

|

19 |

Cywiński K., Zagadnienia teoretyczne i konstrukcyjne elektrostatycznych urządzeń technologicznych Politechnika Białostocka 1989. |

|

23 |

Cywiński K., Barmuta P., Kaczyński T., Wysokowydajne neutralizatory wysokonapięciowe do zastosowań w strefach wybuchowych KN-T „ZONA'97” Zakopane 29 września -1 października 1997. |

|

26 |

Dietłaf, Jaworki, Kurs fizyki WNT Warszawa 1971. |

|

30 |

Dyrektywa Parlamentu Europejskiego i Rady z dnia 16 grudnia 1999 w sprawie minimalnych wymagań mających na celu poprawę stanu bezpieczeństwa i ochrony zdrowia pracowników potencjalnie narażonych na ryzyko spowodowane atmosferami wybuchowymi Warszawa 2001 |

|

33 |

EN 12981: may 2005 Coating plants - Spray booths for application of organic powder coating material - Safety requirements. |

|

39 |

Fidelis E., Firkowicz S. i inni, Matematyczne podstawy oceny niezawodności PWN Warszawa 1966. |

|

40 |

Firkowicz Sz., Statystyczne badanie wyrobów WNT Warszawa 1970. |

|

50 |

Gajewski A., Procesy i technologie elektrostatyczne Wydawnictwo Naukowe PWN Warszawa-Kraków 2000 |

|

53 |

GIG - KD „Barbara” - ZEUP listopad 1994 (projekt) praca statutowa Przepisy bezpieczeństwa z zakresu elektrostatycznego rozpylania urządzeniami natryskowymi palnych proszków powlekających. |

|

58 |

Gorzkowski St., Kazimierczak Z., Problemy przy malowaniu farbami proszkowymi VI SN-T TPUEiJ-99 Białystok 1999 |

|

73 |

Klemens R., Zapłon mieszanin heterogenicznych od iskry elektrycznej praca doktorska, Politechnika Warszawska 1977. |

|

75 |

Kordylewski W., Spalanie i paliwa Oficyna Wydawnicza Politechniki Wrocławskiej 1999 |

|

78 |

Kowalewicz A., Podstawy procesów spalania WNT Warszawa 2000 |

|

87 |

Lebecki K., Zjawiska gazodynamiczne w wybuchach pyłu węglowego - Przegląd Górniczy nr 4 (680) kwiecień 1980. |

|

92 |

Movilliat P., Mesure de l'energie d'inflammation de melauges gazeux par decharge capacitive. Inflammation par decharge d`une personne charge d'electricite statique Journal of Electrostatics 6 (1979) 307-331. |

|

96 |

Pawel D., Explosionsschutz an Anlagen zur Papierverabeitung PTB Bericht W-Z0; Braunschweig, März 1983. |

|

97 |

PN - EN 50059: luty 2001 Wymagania dotyczące elektrostatycznych ręcznych urządzeń natryskowych do malowania i obróbki wykańczającej środkami niepalnymi. |

|

105 |

PN-92/E-05201 Ochrona przed elektrycznością statyczną. Metody oceny zagrożeń wywołanych elektryzacją materiałów dielektrycznych stałych. Metody oceny zagrożenia pożarowego i/lub wybuchowego. |

|

109 |

PN-E-05204: październik 1994 Ochrona przed elektrycznością statyczną. Ochrona obiektów i instalacji. Wymagania. |

|

116 |

PN-EN 1953: kwiecień 2001 Urządzenia do rozpylania i natryskiwania materiałów powłokowych. Wymagania bezpieczeństwa |

|

122 |

PN-EN 50050: sierpień 2002 Urządzenia elektryczne w przestrzeniach zagrożonych wybuchem. Sprzęt do ręcznego elektrostatycznego natryskiwania. |

|

123 |

PN-EN 50177: luty 2001 Automatyczne instalacje napylania elektrostatycznego do palnych proszków powlekających. |

|

129 |

PN-IEC 1025:1994 Analiza drzewa niezdatności (FTA). |

|

139 |

Praca zbiorowa, Silnyje, elektriczeskije polia w rozlicznych obłastiach techniki Moskwa „Energia „ 1969. |

|

140 |

Pratt T.H.., Electrostatic ignitions of fires and explosions Burgoyne Incorporated, Marietta Georgia 1997. |

|

149 |

Rozporządzenie Ministra Spraw Wewnętrznych z dnia 10 września 1966 w sprawie bezpieczeństwa przeciwpożarowego w malarniach i lakierniach budynków Dz. U. nr 40, poz. 242. |

|

158 |

Śliż J., Wpływ źródła zapłonu na wyniki laboratoryjnych badań wybuchowości pyłów Druga Krajowa Szkoła wybuchowości pyłów przemysłowych Częstochowa 1980. |

|

165 |

von Pidoll U., The ignition of clouds of sprays, powders and fibres by flames and electric sparks Journal of loss prevention in the process industries Volume 14, number 2, march 2001 (p. 103-111) |

|

168 |

Wiechuła B, Cieślik P., Analiza ryzyka zapłonu mieszaniny wybuchowej w malarniach proszkowych VII Sympozjum N-T Elektrotechnologie w nowoczesnym przemyśle Bondary 6-7 wrzesień 2001r. |

|

169 |

Wiechuła B, Krzystolik P., Zagrożenia bezpieczeństwa pracy w kabinach lakierniczych i lakierniczo-suszarniczych (cz. 4) Lakiernictwo Przemysłowe nr5(19)2002 wrzesień-październik ISSN 1508-7514. |

|

170 |

Wiechuła B, P. Krzystolik, Zagrożenia bezpieczeństwa pracy w kabinach lakierniczych i lakierniczo-suszarniczych (cz. 5) Zagrożenia wybuchowe w kabinach Lakiernictwo Przemysłowe nr1(21)2003 styczeń-luty ISSN 1508-7514. |

|

171 |

Wiechuła B., Analiza przyczyn występowania zagrożeń w strefie nanoszenia powłok lakierniczych V S N-T TEEJ-97 Augustów 18-19 września 1997. |

|

172 |

Wiechuła B., Analiza ryzyka wybuchu w kabinach podczas napylania farb proszkowych. The assessment of explosion risk in cabins during spraying coating powder Eksploatacja i Niezawodność/Maitenance and reliability nr 1(25)2005 ISSN 1507-2711 |

|

173 |

Wiechuła B., Bezpieczeństwo pożarowe malarni i lakierni. Zagrożenia podczas nakładania farb proszkowych Ochrona Przeciwpożarowa grudzień 4/1004(10) ISSN 1644-6038 |

|

174 |

Wiechuła B., Bezpieczeństwo przeciwwybuchowe systemu nanoszenia farb proszkowych w świetle dyrektyw Parlamentu Europejskiego i Rady 1999/92/WE z dnia 16 grudnia 1999 i 94/9/WE z dnia 24 marca 1994 i norm zharmonizowanych V Konferencja Naukowa Postępy w elektrotechnologii Jamrozowa Polana 2003r. Oficyna Wydawnicza Politechniki Wrocławskiej |

|

175 |

Wiechuła B., Bezpieczeństwo wybuchowe malarni i lakierni. Zagrożenia podczas napylania farb proszkowych Ochrona Przeciwpożarowa grudzień 4/1004(10) ISSN 1644-6038 |

|

176 |

Wiechuła B., Elektrostatyczny mechanizm elektryzacji cząstki farby proszkowej w procesie napylania Wiadomości Elektrotechniczne 2004 nr 1 - 2 ISSN 0043-5112. |

|

177 |

Wiechuła B., Metody badań pistoletów do malowania elektrostatycznego pod kątem bezpieczeństwa przeciwwybuchowego III „Nowoczesne przemysłowe technologie elektrostatyczne” Białystok 15-16. 10. 1993. |

|

178 |

Wiechuła B., Minimalizacja zagrożeń, które mogą wywołać urządzenia przeznaczone do eksploatacji w strefach zagrożenia wybuchem KN-T ZONA'97 Zakopane 29 września - 1 października 1997. |

|

179 |

Wiechuła B., Walidacja wyposażenia bezpośredniego i pośredniego w kabinach proszkowych VII Sympozjum N-T Elektrotechnologie w nowoczesnym przemyśle Bondary 6-7 wrzesień 2001r. |

|

180 |

Wiechuła B., Zagrożenia bezpieczeństwa pracy w trakcie napylania farb proszkowych [1] Lakiernictwo Przemysłowe nr5(31)2004 wrzesień-październik ISSN 1508-7514. |

|

181 |

Wiechuła B., Zagrożenia bezpieczeństwa pracy w trakcie napylania farb proszkowych [2] Lakiernictwo Przemysłowe nr7(33)2005 styczeń-luty ISSN 1508-7514. |

|

182 |

Wiechuła B., Zagrożenia w procesie napylania metodą tryboelektrostatyczną VIII Sympozjum N-T Elektrotechnologie w nowoczesnym przemyśle Augustów 18-19 wrzesień 2003r. |

|

183 |

Wiechuła B., Zarządzanie jakością jako wyższy etap kształtowania bezpieczeństwa w lakierniach proszkowych V S N-T TEEJ-97 Augustów 18-19 września 1997. |

|

192 |

ZH 1/443 oktober 1990 Sicherheitsregeln f*r elektrostatisches Verspr*hen von brennbaren Beschichtungspulvern mit Handspr*heinrichtungen(elektrostatisches Pulverbeschichten) |

|

193 |

ZH 1/444 oktober 1990 Sicherheitsregeln f*r elektrostatisches Verspr*hen von brennbaren Beschichtungspulvern mit ortsfesten Spr*hanlagen (elektrostatisches Pulverbeschichten) |

|

2

87

Wyszukiwarka