spis treści:

1. Założenia projektowo-konstrukcyjne…………………………………3

- dane sytuacyjne

- dane ilościowe

- kryteria wyboru

- Zadania do wykonania

2. Wstęp……………………………………………………..………….......5

- analiza literaturowa

- Podział chwytaków

Rozwiązania konstrukcyjne……………………………………………9

- Uogólnione schematy kinematyczne

- Uszczegółowienie rozwiązań konstrukcyjnych

4. Kryterialny wybór rozwiązania konstrukcyjnego metodą optymalizacji

Punktowej………………………………………………………………………..….14

- Uszczegółowienie rozwiązania konstrukcyjnego

- Zunifikowanie rozwiązania konstrukcyjnego

5. Obliczenia……………………………………………………………..29

- Objętość i masa obiektu manipulowanego

- Siła uchwytu w ruchu pionowym i obrotowym

6. Dobór siłownika……………………………………………………….33

Obliczenia wytrzymałościowe……………………………………..….35

- Przekrój ramienia pierwszego

- Przekrój drugiego ramienia

Dobór wymiarów sworznia…………………………………………. 38

Typoszereg………………………………….…………………………39

Wnioski…………………………………………………………….....39

- Literatura

- Załączniki

Objętośc obiektu

Masa obiektu manipulowanego

Siła ciężkości

Sila bezwładności

Siła uchwytu w ruchu pionowym

Założenia projektowo - konstrukcyjne

opracować uporządkowaną rodzinę konstrukcji w postaci typoszeregu chwytaków. Podstawowe relacje realizowane przez chwytak to: uchwycenie, trzymanie i uwolnienie, przemieszczenie obiektu. Sposób unieruchomienia obiektu: siłowo-kształtowy, za pomocą końcówek chwytnych.

● Dane sytuacyjne

Połączenie chwytaka ze współdziałającą kiścią robota realizowane jest kołnierzowo z kołkiem centralnym.

● Dane ilościowe

Dane charakterystyczne

D=4,2-5,2 [mm]

h=6,8-8,6 [mm]

Promień manipulatora R=230 [mm]

Prędkość kątowa ramienia ω=5 [m/s]

Tworzywo: PCV

kRYTERIA WYBORU NAJLEPSZEJ KONSTRUKCJI:

K1 - maksymalna zwartość konstrukcji chwytaka

K2 - minimalna masa

K3 - minimalna liczba elementów

K4 - maksymalna liczba elementów dobieranych

K5 - prostota montażu

K6 - prostota montażu kiści robota

K7 - zapewnienie prostoliniowości ruchu końcówek chwytaka

K8 - stabilna charakterystyka statyczna, przemieszczeniowa i siłowa

K9 - stabilność lub wzrost siły przy wzroście średnicy przemieszczenia obiektu

K10 - koszt

zadania do wykonania:

Przeprowadzić analizę literaturową oraz internetową

http://www.gemotec.com/

http://www.gimatic.com/

http://www.norgren.com/

http://www.schunk.com/home.html

Opracować pole możliwych rozwiązań chwytaków o ruchu kleszczowym oraz imadłowym.

Przeprowadzić optymalizację metodą punktową w zakresie:

układu napędowego

układu przemieszczenia

układu przemieszczenia końcówek chwytnych

Uszczegółowić wybrane rozwiązanie konstrukcyjne.

Zunifikować cechy charakterystyczne chwytaka.

Opracować wzorcową konstrukcje chwytaka z wyszczególnieniem typowych postaci konstrukcyjnych elementów oraz układów wymiarów.

Opracować graf relacji sprzężeń chwytaka.

Przedstawić charakterystykę siłową i przemieszczeniową wzorcowej konstrukcji chwytaka.

Opracować algorytm a następnie program doboru ilościowych cech konstrukcyjnych dla typowej postaci konstrukcyjnej, z zastosowaniem operatorów:

● geometrycznych

● wytrzymałościowych

● elementów dobieranych

● procesu wytwórczego

● podobieństwa konstrukcyjnego

● wymiarów sprzężonych

Wyszczególnić konstrukcje elementów i utworzyć ich rysunki katalogowe.

Utworzyc założenia wybranego chwytaka.

Przeprowadzic symulacje działania chwytaka.

WSTĘP

Analiza literaturowa:

Chwytak to w robotyce oprzyrządowanie manipulatorów, robotów, dające możliwość chwycenia i transportu przedmiotów w zautomatyzowanych czynnościach precyzyjnych. Chwytak może być wyposażony w narzędzie (np. lutownica, spawarka), umożliwiające realizację określonych czynności.

Chwytaki w procesie manipulacji realizują trzy podstawowe zadania:

Pobranie obiektu z położenia początkowego

Trzymanie obiektu w czasie trwania jego przemieszczania

Uwolnienie obiektu w miejscu docelowym

Podział chwytaków:

● Ze względu na liczbę szczęk:

- dwu szczękowe

- trójszczękowe

- inne

● Ze względu na rodzaj napędu:

- mechaniczny

- hydrauliczny

- pneumatyczny

- elektromagnetyczny

- adhezyjny

● Ze względu na sposób mocowania chwytaka:

- ręczny

- automatyczny (z adapterem)

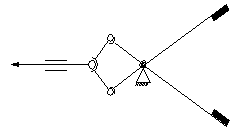

● Ze względu na układ przeniesienia napędu:

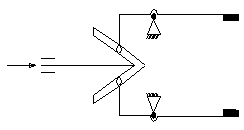

Nożycowy

Szczypcowy

Imadłowy

Opasujący

Dźwigniowy

Jarzmowy

Klinowy

Zębaty

● Ze względu na sposób trzymania obiektu:

Siłowe

Kształtowe

Siłowo -kształtowe

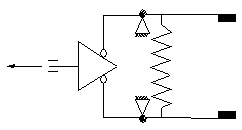

Z analizy kryterialnej wynika, że najlepszym rozwiązaniem dla naszych kryteriów jest koncepcja nr 5.Koncepcja ta uzyskała 72% koncepcji idealnej

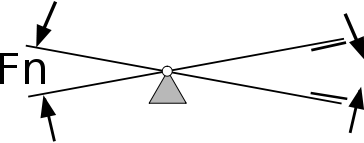

Rys. Schemat kinematyczny wybranego chwytaka

Uszczegółowienie rozwiązania konstrukcyjnego

Rys 4. Położenie początkowe chwytaka wraz z wymiarami

Rys 5. Położenie chwytaka w uchwyceniu

Obliczam skok siłownika na podstawie rys. 4 i 5:

Rys 6. Skrajne położenia chwytaka

Zunifikowanie rozwiązania konstrukcyjnego

Unifikacja.

Unifikacja to ograniczenie i porządkowanie wartości cech charakterystycznych.

Jej wynikiem są zunifikowane wartości cech charakterystycznych.

Cechy charakterystyczne chwytaka to:

sposób zamocowania: przyjmuję, że chwytak będzie zamocowany do ramienia robota poprzez kołnierz i śruby.

sposób zasilania: przyjmuję, że chwytak będzie napędzany przez siłownik pneumatyczny dwustronnego działania.

sposób realizacji ruchów końcówek chwytnych: siłownik przez przeguby i sworznie przekazuje siłę do końcówek chwytnych.

ciśnienie zasilania ( p=6 bar = 0,6 MPa)

- przyjmuje, że chwytak wykonany będzie ze stali

OBLICZENIA

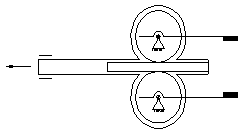

1. Objętość obiektu manipulowanego (rys.):

V =

4

dmin = 4,2 [mm]

dmax = 5,2 [mm]

Hmin = 6,8 [mm]

Hmax = 8,6 [mm]

Vmin = (3,14 * (4,2)2 * 6,8) / 4 = 376,6 / 4 = 94,2 [mm3] = 0,094 [cm3]

Vmax = (3,14 * (5,2)2 * 8,6) / 4 = 730,19 / 4 = 182,55 [mm3] = 0,182 [cm3]

VI = (3,14 * (4,5)2 * 7) / 4 = 445,09 / 4 = 111,27 [mm3] = 0,111 [cm3]

VII = (3,14 * (4,8)2 * 7,5) / 4 = 542,59 / 4 = 135,65 [mm3] = 0,136 [cm3]

VIII = (3,14 * (5)2 * 8) / 4 = 628 / 4 = 157 [mm3] = 0,157 [cm3]

2. Masa obiektu manipulowanego:

ρ = 1,4 [g/cm3] - Gęstośc dla PCV

M = ρ * V - Wzór na masę chwytanego elementu:

Mmin = 1,4 * Vmin = 1,4 * 0,094 = 0,132 g

Mmax = 1,4 * Vmax = 1,4 * 0,182 = 0,255 g

MI = 1,4 * VI = 1,4 * 0,111 = 0,155 g

MII = 1,4 * VII = 1,4 * 0,136 = 0,190 g

MIII = 1,4 * VIII 1,4 * 0,157 = 0,220 g

Zamieniam gramy na kilogramy:

Mmin = 0,132 g = 0,000132 kg

Mmax = 0,255 g = 0,000255 kg

MI = 0,155 g = 0,000155 kg

MII = 0,190 g = 0,000190 kg

MIII = 0,220 g = 0,000220 kg

Maksymalna masa obiektu wynosi: Mmax = 0,000255 kg

Minimalna masa obiektu wynosi: Mmin = 0,000132 kg

3. Obliczam wartość siły ciężkości:

Do obliczeń przyjmuje:

a = 2 [m/s2] - przyśpieszenie

g = 9,81 [m/s2] - grawitacja ziemska

M = Mmax = 0,000255 [kg]

T- siła tarcia

G - siła ciężkości [N]

Fb- siła bezwładności [N]

μ = 0,6 - współczynnik tarcia

n = 2 - współczynnik bezpieczeństwa

Fch - siła chwytu

G = g * M = 9.81[m/s2] *0,000255[kg] = 0,00255 [N]

Siła ciężkości wynosi: G = 0,00255 N

4. Obliczam wartość siły bezwładności:

Fb =a * M = 2[m/s2] * 0,000255[kg] = 0,00051 [N]

Siła bezwładności wynosi: Fb = 0,00051 N

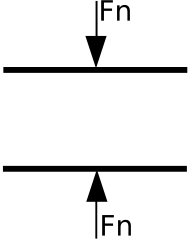

5. Obliczam siłę uchwytu w ruchu pionowym:

T = μ * N

μ * N ≥ G + Fb

N ≥ ( G + Fb ) / μ = ( 0,00255 + 0,00051 ) / 0,6 = 0,0051 [N]

Fch-pion = N * n = 0,0051 * 2 = 0,0102 [N]

Siła chwytu w ruchu pionowym wynosi Fch-pion = 0,0102 [N]

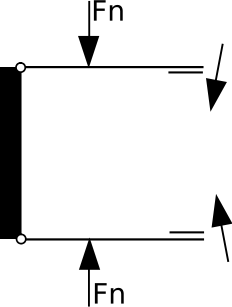

Rys. 7 Rozkład sił w ruchu pionowym wraz z wartościami

Siła uchwytu w ruchu obrotowym

Fw - siła wypadkowa

Fod - siła odśrodkowa

Fb - siła bezwładności

G - siła ciężkości

Rys.8 Rozkład sił w ruchu obrotowym

Do obliczeń przyjmuje:

R= 230 mm = 23cm = 0,23 m - promień ramienia manipulatora

ω = 5 [rad/ s2] - prędkość kątowa

M = Max - masa chwytanego elementu

Obliczam siłę odśrodkową:

![]()

Siła odśrodkowa wynosi 0,00147[N]

Obliczam siłę bezwładności:

![]()

Siła bezwładności wynosi 0,00051 N

Obliczam siłę ciężkości:

![]()

Siła ciężkości wynosi 0,0025 N

Obliczam siłę wypadkową:

![]()

Siła wypadkowa wynosi 0,00294 N

![]()

Siła uchwytu w ruchu obrotowym wynosi 0,00982 N

Porównuję ze sobą dwie wyliczone siły uchwytu:

---------------------------------- |

Siła uchwytu |

Ruch pionowy |

0,0102 [N] |

Ruch obrotowy |

0,00982 N |

DOBÓR SIŁOWNIKA

W celu dokładnego wyliczenia siły Fs (wymagana wartośc siły na siłowniku) wykorzystuje

rysunek nr 5. Wymiary zgodne z wcześniej przyjętymi, dodatkowo przyłożyłem dwie siły:

siłę Fch skierowana prostopadle w dół od środka pryzmy oraz siłę F1 skierowaną wzdłuż ramienia BD którą rozbijamy na dwie składowe rzutując na osie x i y.

Wyliczam wymaganą wartośc siły na siłowniku:

Fch = 0,0102 N

OBLICZENIA WYTRZYMAŁOŚCIOWE

Ramię 1

Ramię 2

Dobieram przekrój ramienia pierwszego:

Wyznaczenie siły Rb która spowoduje w punkcie „B” siłę Fch na końcu palca chwytnego - punkt „C”

Rys. 8 Przekrój ramienia pierwszego

Obliczam wartości niewiadomych sił:

Równania równowagi:

ΣFx = 0;

RAx = 0

Fch = 0,0102 [N]

ΣMA = 0;

RB * c - Fch * (b+c)= 0

RB * 0,025 = 0,0102 * 0,04

RB = 0,000408 / 0,025

RB = 0,0163 N

ΣFy = 0;

RAy + RB - Fch=0

RAy = - RB + Fch

RAy = - 0,0163 N + 0,0102 N

RAy = - 0,0061 N

Obliczam maksymalny moment gnący Mgmax:

Mg1 = RAy * x1

dla x1 = 0

Mg1 = - 0,0061 * 0 = 0

dla x1 = c = 0,025 m

Mg1 = - 0,0061 * 0,025 = 0,000153 Nm

Mg1 = 0,000153 Nm = 0,153 Nmm

Mg2 = RAy * (c + x2) + RB * x2

dla x2 = 0

Mg2 = RAy * c = - 0,0061 * 0,025 = 0,000153 Nm

dla x2 = l = 0,015 m

Mg2 = RAy * (0,025 + 0,015) + RB * 0,015

Mg2 = - 0,0061 * 0,04 + 0,0163 * 0,015

Mg2 = - 0,000244 + 0,000244

Mg2 = 0 Nm

Maksymalny moment gnący wystąpi w punkcie B

Mgmax = 0,000153 Nm

Obliczam na podstawie Mgmax przekrój palca chwytnego z warunku wytrzymałości na zginanie:

Dobrano przekrój ramienia 1 o boku: 3[mm]

Dobieram przekrój ramienia drugiego:

d = 0,015 [m]

F =Rb /sin45°

F = RB = 0,0163 N / 0,707

F = 0,0231 N

Mgmax = F * d

Mgmax = 0,0231 N * 0,015 m

Mgmax = 0,00035 Nm = 0,347 Nmm

Dobrano przekrój ramienia 2 o boku: 3 [mm]

DOBÓR WYMIARÓW SWORZNIA

Rys. 8 Połączenie sworzniowe

Obliczam średnice sworznia:

F / [( π * d2 * 2) / 4] ≤ kg

F = 0,0231 N

kg = 30 MPa

d2 ≥ (2 * F) / (π * kg)

d2 = (2 * 0,0231) / (3,14 * 30)

d2 = 0,0462 / 94,2

d2 = 0,05 mm

d = 0,3mm

W celu zwiększenia bezpieczeństwa dobieram sworzeń o średnicy większej równej d = 1 mm

TYPOSZEREG DLA WYBRANEGO ELEMENTU

Model |

Długośc całkowita chwytaka [mm] |

Długośc palca chwytnego [mm] |

Szerokośc palca chwytnego [mm] |

Dłogosc ramienia 2 [mm] |

A1 |

35 |

15 |

2 |

9 |

A2 |

45 |

25 |

3 |

11 |

A3 |

55 |

35 |

3 |

13 |

Podstawowy |

65 |

45 |

3 |

15 |

A4 |

75 |

55 |

3 |

17 |

A5 |

85 |

65 |

4 |

19 |

A6 |

95 |

75 |

4 |

21 |

WNIOSKI:

21

d2 * Π * H

D

h

Wyszukiwarka