8. MOŻLIWOŚCI KSZTAŁTOWANIA POWIERZCHNI SZLIFOWANIEM ZA POMOCĄ ŚCIERNICY

8.1. CHARAKTERYSTYKA SZLIFOWANIA ZA POMOCĄ ŚCIERNICY

Szlifowanie - polega na mikroskrawaniu materiału obrabianego przez ziarna ścierne związane spoiwem. Narzędziem jest ściernica, która wykonuje ruch główny - obrotowy, a posuwowy wykonuje przedmiot lub narzędzie.

Celem szlifowania jest poprawa dokładności i chropowatości powierzchni, po obróbce poprzedzającej (np. po toczeniu, frezowaniu). Po szlifowaniu zgrubnym osiąga się klasę dokładności IT8-10 oraz chropowatość wyrażoną parametrem Ra zawiera się w granicach 2,5-1,25 μm. Po szlifowaniu wykańczającym, klasę dokładności IT5-7 i chropowatość Ra 0,32-0,16 μm. Szlifowanie jest najbardziej rozpowszechnioną metodą obróbki ściernej.

8.2. RODZAJE I ODMIANY SZLIFOWANIA

Istnieje kilka podstawowych odmian kinematyki szlifowania. Można je sklasyfikować w zależności od kształtu powierzchni obrabianych, jej usytuowania, sposobu zamocowania przedmiotu, rodzaju posuwu, a także miejsca czynnej części ściernicy. Na rys.8.1 przedstawiono klasyfikację podstawowych odmian szlifowania za pomocą ściernicy.

8.2.1. Szlifowanie powierzchni obrotowych

Szlifowanie powierzchni obrotowych dzieli się na kłowe, podczas którego przedmioty obrabiane ustala się w kłach lub uchwycie szczękowym i kle oraz bezkłowe, w którym przedmiot obrabiany nie jest ustalany ani w kłach, ani w uchwycie, lecz opiera się lub przesuwa po powierzchni podtrzymki listw i tarczy prowadzącej.

Szlifowanie zewnętrzne (wałków) może odbywać się z posuwem wzdłużnym (rys.8.2a) i posuwem poprzecznym (wgłębnym) - rys.8.2b.

Rys.8.1. Klasyfikacja odmian i metod szlifowania za pomocą ściernicy |

W obu odmianach szlifowania kłowego wałków ruch główny (roboczy) wykonuje ściernica 1, a ruch posuwowy obrotowy przedmiot obrabiany 2.

Szlifowanie wewnętrzne (otworów) przedstawiono na rys.8.3.

W przypadku szlifowania z posuwem wzdłużnym ściernica 1 wykonuje ruch główny obrotowy, a przedmiot obrabiany 2 ruch posuwowy obrotowy. Równocześnie ściernica lub przedmiot obrabiany wykonuje ruch wzdłużny w kierunku osiowym szlifowanego otworu. Ten sposób najczęściej stosuje się do obróbki przedmiotów symetrycznych osiowo np. tulei lub pierścieni. Szlifowanie obiegowe natomiast stosowane jest do przedmiotów niesymetrycznych lub dużych. W tym sposobie szlifowania wszystkie ruchy wykonuje ściernica 1, oprócz ruchu głównego obrotowego - również ruch obiegowy, ruch wzdłużny oraz dosuw. Przedmiot 2 jest nieruchomy.

Szlifowanie bezkłowe dzieli się na szlifowanie bezkłowe wałków z posuwem wzdłużnym i posuwem poprzecznym oraz szlifowanie bezkłowe otworów. Zasadę bezkłowego szlifowania wałków z posuwem pokazuje rys.8.4.

a) |

|

|

|

b) |

|

Rys.8.2. Szlifowanie kłowe powierzchni obrotowych zewnętrznych (wałków): a) z posuwem wzdłużnym, b) z posuwem poprzecznym, gdzie: 1-ściernica, 2-przedmiot obrabiany |

|

|

Rys.8.3. Szlifowanie otworów: 1-ściernica, 2-przedmiot obrabiany |

Szlifowanie bezkłowe otworu (rys.8.5). Ściernica robocza 2 wykonuje ruch główny obrotowy, ruch posuwowy wzdłużny. Tarcza napędzająca 4 nadaje przedmiotowi obrabianemu ruch obrotowy. Kierunki obrotów ściernicy i przedmiotu są przeciwne. Szlifowanie bezkłowe znajduje szerokie zastosowanie w produkcji wielkoseryjnej i masowej np. w przemyśle łożyskowym, do szlifowania pierścieni zewnętrznych i wewnętrznych, wałeczków i kulek, a także w przemyśle motoryzacyjnym do obróbki sworzni tłokowych, zaworów itp. Podstawową zaletą szlifowania bezkłowego jest uzyskanie dużej wydajności przy zachowaniu dużej dokładności wymiarowo-kształtowej przedmiotów i małej chropowatości powierzchni.

|

Rys.8.4. Szlifowanie bezkłowe wałka z posuwem wzdłużnym, gdzie: 3-ściernica prowadząca, φ-kąt pochylenia ściernicy prowadzącej do ściernicy roboczej powodujący przesuw wałka |

|

Rys.8.5. Szlifowanie bezkłowe otworu, gdzie: 1-tarcze prowadzące, 2-ściernica, 3-tuleja obrabiana, 4-tarcza napędzająca |

8.2.2. Szlifowanie płaszczyzn

Rozróżnia się szlifowanie płaszczyzn obwodowe: wzdłużne i wgłębne oraz szlifowanie czołowe: wzdłużne i wgłębne.

W obwodowym szlifowaniu wzdłużnym występuje ruch posuwowy styczny

i dosuwy okresowe, gdy szlifowana powierzchnia jest szersza od szerokości ściernicy. Dosuw okresowy odbywa się w punkcie nawrotowym, kiedy ściernica wychodzi z materiału. Prędkość posuwu vft jest stosunkowo duża i wynosi 20-30 m/min, a dosuw ap jest mały i waha się w granicach 5-20 μm.

Czołowe szlifowanie płaszczyzn dokonuje się z prostoliniowym albo obrotowym posuwem stołu (przedmiotu). Duże płaszczyzny można szlifować ściernicami garnkowymi lub segmentowymi. Przedmioty te mogą być zamocowane na stole z ruchem prostoliniowym i obrotowym w układzie sztywnym oraz na przenośnikach z ruchem prostoliniowym i obrotowym.

Na rys.8.6 pokazano typowe szlifowanie płaszczyzn zarówno obwodem, jak i czołem ściernicy.

Ściernica wykonuje ruch roboczy. Przedmiot obrabiany, łącznie ze stołem szlifierki, wykonuje wzdłużny ruch posuwowy oraz posuw poprzeczny po każdym przejściu stołu. W obu odmianach szlifowania płaszczyzn wymaganą głębokość nastawia się przez dosuw ściernicy.

a) |

|

Rys.8.6. Szlifowanie płaszczyzn: |

b) |

|

|

8.2.3. Szlifowanie powierzchni kształtowych

Szlifowanie powierzchni kształtowych obejmuje całą grupę przedmiotów od prostych do bardzo złożonych kształtów. Ściernice mają profil roboczy dostosowany do kształtu przekroju poprzecznego powierzchni szlifowanych. Do szczególnych przypadków szlifowania kształtowego zaliczyć można: szlifowanie kół zębatych, gwintów, przekładni zębatych, ślimaków, korpusów itp.

Przykład szlifowania kształtowego pokazano na rys.8.7.

8.3. CHARAKTERYSTYKA ŚCIERNICY

Ściernicą nazywamy bryłę, o ustalonym kształcie i wymiarach, w której ziarna ścierne są związane w sposób dostatecznie trwały za pomocą spoiwa. Ziarna ścierne spełniają rolę ostrzy skrawających.

|

Rys.8.7. Szlifowanie powierzchni kształtowych: 1 - ściernica, 2 - przedmiot obrabiany |

8.3.1. Ściernice z materiałów ściernych konwencjonalnych

Budowę podstawowego narzędzia ściernego do szlifowania - ściernicy tarczowej - pokazano na rys.8.8.

Jeśli oznaczymy narzędzie ścierne jako Ns, ziarno - z, spoiwo - s, i pory - p oraz objętość jako V, to:

![]()

(8.1)

Polskie Normy (PN-91/M-59101) obejmują kilkadziesiąt różnych rodzajów i odmian ściernic, kształtów osełek i segmentów, które mają wiele cech charakterystycznych takich jak: kształt, wymiary, gatunek i rodzaj ścierniwa, wielkość ziarna, twardość, strukturę i rodzaj spoiwa. Niektóre z nich zestawiono w tabeli 8.1.

Ze względu na rodzaj materiału obrabianego na ściernice stosujemy następujące materiały ścierne:

węglik krzemu SiC:

zielony 99C - do szlifowania węglików spiekanych, materiałów twardych i kruchych,

czarny 98C - do szlifowania żeliwa, brązu, aluminium.

elektrokorund Al2O3:

zwykły - 95A - do szlifowania wstępnego, kształtującego,

półszlachetny - 97A - do szlifowania w szerokim zakresie oraz materiałów ogniotrwałych,

szlachetny - 99A - do szlifowania stali hartowanych, stopowy - do szlifowania precyzyjnego.

Wielkość ziarna oznacza się numerem charakterystycznym. W przypadku ściernic wielkość ziarna oznacza się metodą analizy sitowej i numer ten jest ilością oczek na bieżący cal sita, na którym zatrzymało się ziarno. Wielkości ziarna stosowane na ściernice zawarte są w granicach od 46 (szlifowanie zgrubne) do 120 (szlifowanie wykańczające).

Przez twardość narzędzia ściernego rozumie się opór, jaki stawia spoiwo przy wyrywaniu ziaren ściernych z powierzchni narzędzia podczas działania sił zewnętrznych. Zależy ona od właściwości wytrzymałościowych spoiwa i od grubości mostków spoiwa między ziarnami. A zatem od wielkości ziaren, warunków wypalania, rodzaju i ilości środków porotwórczych, sposobu zmieszania składników. Nie należy zatem mylić twardości ściernicy z twardością materiału ściernego. Twardość narzędzi ściernych bryłowych oznacza się literami alfabetu (rys.8.9).

Struktura ściernicy - jest określona procentową objętością udziału materiału ściernego w objętości całej masy ściernicy. Określa się cyframi zawartymi w czterech grupach, co pokazano na rys.8.9.

Spoiwo jest składnikiem narzędzi ściernych, którego zadaniem jest powiązanie poszczególnych ziaren ściernych w porowate ciało stałe. Spoiwo musi mieć następujące właściwości:

odpowiednią wytrzymałość, stosownie do rodzaju ścierniwa i przeznaczenia narzędzia,

odporność na wpływy chemiczne i wilgoć,

zdolność do tworzenia w narzędziu dużych porów, spełniających rolę rowków wiórowych.

Podstawowym spoiwem stosowanym na ściernice jest spoiwo ceramiczne V. Spoiwo żywiczne B stosuje się w ściernicach do szlifowania zgrubnego. Daje ono największą wytrzymałość ściernicy i umożliwia stosowanie dużych prędkości obwodowych ściernicy. Spoiwo gumowe jest stosowane do ściernic do przecinania - duże prędkości do 80 m/s.

8.3.2. Ściernice z materiałów supertwardych

Do ściernic z materiałów supertwardych zaliczamy ściernice diamentowe i z regularnego azotku boru (borazonowe, elborowe, kubonitowe). Ściernice te są już szeroko stosowane w przemyśle do szlifowania zewnętrznego, wewnętrznego, płaskiego i bezkłowego oraz do ostrzenia narzędzi.

Tabela 8.1. Przykłady narzędzi ściernych wg PN - 91 / M-59101 zgodnie z ISO - 525 |

|||

Symbol kształtu NR |

Nazwa narzędzia, wymiar i zastosowanie |

Zarys narzędzia |

Oznaczenie dotych- czasowe |

1 |

Ściernica płaska 1-zarys - DxTxH szlifowanie wałków i płaszczyzn |

|

T1 |

5 |

Ściernica płaska z jednostronnym wybraniem walcowym 5 - zarys - DxTxH-P..,F.. szlifowanie obwodowe

|

|

T5 |

201 |

Ściernica pierścieniowa z podcięciem 201 - D/J..xT/V..-W..-α szlifowanie kształtowe wgłębne |

|

T3 |

1101 |

Ściernica garnkowa Stożkowa prosta 1101-D/J..xTxH-W.., E..,K.. ostrzenie narzędzi |

|

T10 |

12 |

Ściernica talerzowa 12-D/J..xT/U..xH-W..,E..,K.. szlifowanie kół zębatych |

|

T12 |

3108 |

Segment 3108-BxCxL-R |

|

S4-2 |

5410 |

Osełka 5410-BxCxL gładzenie i dogładzanie oscylacyjne |

|

02 |

Ściernice diamentowe są szczególnie przydatne do szlifowania węglików spiekanych, twardych stali, żeliwa, ceramiki, krzemu, szkła, marmuru, granitu itp.

Ściernice z regularnego azotku boru zaleca się stosować do szlifowania wysokowęglowych stali konstrukcyjnych i narzędziowych, stali szybkotnących, nierdzewnych i żaroodpornych, a także trudnoobrabialnych stopów.

8.3.3. Przygotowanie ściernic do szlifowania

Aby w wyniku szlifowania otrzymać żądane efekty technologiczne, bardzo ważne jest prawidłowe przygotowanie ściernicy do obróbki. Przed zamocowaniem ściernicy należy skontrolować, czy nie ma ona widocznych pęknięć i uszkodzeń, a następnie sprawdzić ją „na dźwięk” (przez opukanie niemetalowym przedmiotem).

Ściernice mogą być zamocowywane na wrzecionie w dwojaki sposób: bezpośrednio przy użyciu tarcz dociskowych lub za pomocą opraw.

Do prawidłowego zamocowania powinny być spełnione następujące warunki:

luz między otworem ściernicy a wrzecionem lub oprawą powinien wynosić

0,1-0,3 mm,zastosowanie podkładek w postaci krążków kartonowych lub gumowych między ściernicą i oprawą w celu rozłożenia docisku na dużą powierzchnię ściernicy (średnica podkładek równa się 1/3-1/2 średnicy ściernicy).

8.3.3.1. Wyrównoważenie ściernic

Niewyrównoważenie ściernicy powoduje w czasie szlifowania powstawanie drgań, szybsze zużywanie się łożysk szlifierki i wpływa niekorzystnie na dokładność wymiarową przedmiotu oraz chropowatość powierzchni, a także zwiększa zużycie diamentu podczas obciągania ściernicy.

|

Rys.8.10. Przyrząd do statycznego wyważania ściernic:

3-kamienie do wyrównoważania, zaciskane na rowku oprawy, 5-korpus przyrządu, 6-prowadnice walcowe, 7-śruby do poziomowania, 8-poziomice, 9-zderzaki |

Wyrównoważa się ściernice zazwyczaj statycznie, ściernice o dużej szerokości wyrównoważa się również dynamicznie.

Wyrównoważenie statyczne jest stanem równowagi ściernicy, w której jej środek ciężkości leży na osi obrotu. Niewyrównoważenie statyczne oznacza, że środek masy ściernicy jest przesunięty o odległość e, zwaną mimośrodowością środka masy. Do wyrównoważenia statycznego stosowane są: wyważarki, przyrządy pryzmowe i krążkowe oraz wagi (rys.8.10).

8.3.3.2. Obciąganie ściernic

Ważnym zabiegiem po zamocowaniu ściernicy jest nadanie jej żądanego kształtu poprzez obciąganie i ostrzenie.

Obciąganie ściernic (rys.8.11) ma na celu wytworzenie lub przywrócenie odpowiedniego profilu czynnej powierzchni ściernicy.

Ostrzenie ściernicy ma na celu przywracanie zdolności skrawnych czynnej powierzchni przez wytworzenie nowych ostrzy na ziarnach ściernych wskutek wykruszania lub rozłupywania stępionych ziaren i cząstek spoiwa oraz usuwanie zalepień. Proces ten dotyczy mikrogeometrii ściernicy, a więc jej topografii.

Profilowanie czynnej powierzchni ściernicy dotyczy jej makrogeometrii i wiąże się z geometrycznym kształtem odwzorowywanym na przedmiocie szlifowanym (ściernice do szlifowania gwintów, kół zębatych lub innych powierzchni kształtowych).

Do obciągania ściernic konwencjonalnych stosuje się obecnie narzędzia diamentowe, rzadziej obciągacze bezdiamentowe. Obciągacze diamentowe dzieli się według cech konstrukcyjnych na: jedno- i wieloziarniste, płytkowe wieloziarniste, krążkowe i rolkowe.

Obciąganie ściernic supertwardych (diamentowych i z regularnego azotku boru) nastręcza wiele trudności z powodu dużej twardości ścierniwa. Istnieje zasada, że ściernic diamentowych nie obciąga się obciągaczami diamentowymi, ponieważ diament obciągacza nie skrawa diamentu w ściernicy. Stosowane są więc do tego celu obciągacze bezdiamentowe np. płyty i rolki stalowe ze stali niskowęglowej, ściernice z SiC i Al2O3. Obciągacze diamentowe są natomiast używane do ściernic z regularnego azotku boru. Podczas obciągania konieczne jest obfite chłodzenie, aby nie dopuścić do przegrzania.

|

Rys.8.11. Ustawianie diamentu podczas obciągania ściernicy |

8.4. ZUŻYCIE I TRWAŁOŚĆ ŚCIERNICY

Samoostrzenie ściernicy zachowuje jej zdolności skrawne i polega na:

odłamywaniu wierzchołków ziaren pod wpływem obciążeń dynamicznych,

zużyciu ziaren wskutek ich kruszenia się i łupania pod wpływem wzrastających sił skrawania,

wyrywaniu stępionych ziaren ze spoiwa pod wpływem sił skrawania i odkrywaniu w ten sposób nowych ostrych ziaren.

Ściernica pracująca w warunkach samoostrzenia ma dużą zdolność skrawną. Siły i temperatura szlifowania są wówczas mniejsze i nie występują przypalenia powierzchni. Samoostrzenie jest zjawiskiem korzystnym w szlifowaniu zgrubnym i wysokowydajnym. Nie jest ono pożądane podczas szlifowania kształtowego, ze względu na szybką utratę kształtu geometrycznego.

Trwałość ściernicy Tc jest to okres jej użytkowania między dwoma kolejnymi obciąganiami, w którym zachowuje ona zdolność skrawną oraz prawidłowy kształt geometryczny. Gdy ściernica pracuje w warunkach tępienia się (bez samoostrzenia), to okres trwałości wyznaczają technologiczne i fizyczne kryteria zużycia, takie jak np.: wzrost chropowatości powierzchni, zwiększenie się odchyłek wymiarów i kształtu przedmiotu, wzrost sił i mocy skrawania oraz amplitudy drgań, wzrost temperatury szlifowania, występowanie przypaleń itp.

8.5. DOKŁADNOŚĆ GEOMETRYCZNA I JAKOŚĆ WARSTWY WIERZCHNIEJ

Główne przyczyny powstawania odchyłek wymiarowo-kształtowych i wad powierzchni to: odkształcenia sprężyste układu OUPN (obrabiarka-uchwyt-przedmiot-narzędzie) wywołane siłami skrawania, odkształcenia cieplne głównych elementów i zespołów szlifierki (wrzeciona, wrzeciennika, łoża, stołu itp.), niewłaściwe zamocowanie i wyrównoważenie przedmiotu i ściernicy, zużycie ściernicy, co powoduje zmiany długości styku ściernicy z przedmiotem, drgania.

Wady powierzchni szlifowanych to:

przypalenia miejscowe powierzchni wskutek nagrzewania do zbyt wysokiej temperatury,

makro- i mikropęknięcia warstwy wierzchniej wynikłe ze zmian strukturalnych,

zadrapania wytworzone przez ziarna ścierne znajdujące się w chłodziwie, które nie zostało dobrze przefiltrowane,

ślady posuwu wytworzone przez ściernicę o zukosowanej tworzącej, co powstaje np. wskutek zużycia diamentu obciągającego lub wymiany obciągacza,

skośne znaki na powierzchni, powstałe wskutek nieprawidłowego obciągania ściernicy,

wybłyszczenia miejscowe (lustrzany połysk) spowodowane stępioną ściernicą, która chwilowo nie skrawa, ale dociera i ugniata powierzchnię.

8.6. OBRABIARKI

Szlifierki - pod względem kształtu geometrycznego przedmiotu podlegającego szlifowaniu, można podzielić na następujące główne grupy: do wałków, do otworów, do płaszczyzn, do krzywek, do gwintów, do kół zębatych (rys. 8.12, 8.13, 8.14 i 8.15).

|

Rys.8.12. Uniwersalna szlifierka kłowa do wałków |

|

Rys.8.13. Szlifierka do płaszczyzn |

|

Rys.8.14. Szlifierka uchwytowa do otworów |

|

Rys.8.15. Szlifierka bezkłowa do wałków |

8.7. CZYNNIKI WPŁYWAJĄCE NA PROCES SZLIFOWANIA

Czynniki wpływające na proces szlifowania ogólnie można podzielić na: związane z narzędziem ściernym i jego przygotowaniem (rodzaj i wielkość ziarna, twardość, struktura, spoiwo oraz warunki obciągania i stopień wyrównoważenia) oraz związane z obrabiarką (parametry obróbki i płyn obróbkowy). Stosownie do stawianych wymagań konieczne jest każdorazowe dobranie odpowiednich wartości lub warunków dotyczących wymienionych czynników.

8.7.1. Ciecze chłodząco-smarujące

Zasadniczymi cechami charakteryzującymi ciecze chłodząco-smarujące są:

zdolność chłodzenia, czyli przejmowanie i odprowadzanie ciepła, w celu uniknięcia naprężeń cieplnych w przedmiocie i ściernicy,

zdolność smarowania i tworzenia filmu smarnego zmniejszającego pracę tarcia i zużycie,

zdolność zmywania, czyli usuwanie drobnych wiórów i innych zanieczyszczeń,

zdolność zabezpieczenia antykorozyjnego.

Chłodziwa olejowe zapewniają uzyskanie dobrej gładkości powierzchni szlifowanej i znacznie zmniejszają zużycie ściernicy. Oleje znajdują zastosowanie tylko przy szlifowaniu kształtowym, a więc przy obróbce kół zębatych, narzędzi, bieżni łożysk tocznych, gwintów itp., czyli wówczas, gdy oprócz wysokiej gładkości wymagana jest przede wszystkim bardzo duża dokładność kształtu.

W pozostałych odmianach szlifowania, takich jak szlifowanie powierzchni walcowych, płaszczyzn i szlifowanie bezkłowe, ze względów ekonomicznych stosuje się emulsje.

Ciecz chłodząco-smarująca ulega w procesie szlifowania zanieczyszczeniu metalowymi wiórami, cząstkami ścierniwa i spoiwa, pyłem oraz materiałami smarnymi.

8.7.2. Czynniki technologiczne związane z narzędziem ściernym

Do związanych ze ściernicą czynników, od których w znaczący sposób zależy chropowatość powierzchni zaliczyć można wielkość ziarna materiału ściernego, stan powierzchni roboczej ściernicy oraz warunki jej obciągania. Spośród tych czynników największy wpływ na chropowatość wywiera wielkość ziarna.

Podczas szlifowania występuje zużycie wierzchołków ziaren ściernych oraz zalepianie się powierzchni roboczej materiałem obrabianym, co wymaga przywracania ściernicy pierwotnych właściwości skrawnych przez obciąganie. Warunki, w jakich wykonuje się obciąganie decydują o jakości powierzchni ściernicy. W przypadku obciągania pojedynczym ziarnem diamentowym, wierzchołek jego odwzorowuje swój kształt na powierzchni ściernicy. W zależności od parametrów obciągania siatka linii odwzorowań decyduje w dużej mierze o geometrii pojedynczych występów ziaren, ich liczbie, promieniach zaokrąglenia, rozkładzie na powierzchni ściernicy.

Do czynników mających wpływ na falistość i dokładność wymiarowo-kształtową należy przede wszystkim zaliczyć wymiary, twardość i wyrównoważenie ściernicy. Stwierdzono, że zastosowanie ściernic o dużych średnicach poprawia dokładność wymiarowo-kształtową. Przy zachowaniu tej samej wydajności, grubość warstwy skrawanej pojedynczym ziarnem będzie mniejsza, ziarno będzie mniej obciążone, przez co zmaleje zużycie ściernicy, a praca jej będzie spokojniejsza. Także zwiększenie szerokości ściernicy, korzystnie wpływa na falistość i dokładność wymiarowo-kształtową. Wynika to z występujących w takim przypadku mniejszych nacisków niż podczas obróbki ściernicą wąską.

Stosowanie ściernic o większych twardościach zwiększa dokładność wymiarowo-kształtową. Najważniejszym czynnikiem wpływającym na falistość jest wyrównoważenie ściernicy. Z czynnikiem tym związane są drgania wymuszone, będące źródłem falistości powierzchni.

8.7.3. Czynniki związane z obrabiarką

Prędkość skrawania ma dużo większy wpływ na chropowatość powierzchni niż na falistość i dokładność wymiarowo-kształtową. W przypadku szlifowania wykańczającego należy stosować duże prędkości, gdyż dzięki temu zmniejsza się grubość warstwy skrawanej przez pojedyncze ziarna ściernicy, a przez to maleje chropowatość powierzchni. Stosowanie dużych prędkości to zwiększenie twardości dynamicznej ściernicy, a tym samym większa powtarzalność wyników.

Podobnie jak prędkość, duży wpływ na chropowatość ma dosuw. Zwiększanie tego parametru powoduje wzrost grubości materiału zeskrawanego przez pojedyncze ziarno. W następstwie tego zwiększa się chropowatość powierzchni oraz odkształcenia sprężyste materiału i obrabiarki, co z kolei niekorzystnie wpływa na falistość i dokładność wymiarowo-kształtową. Istnieje tu możliwość zmniejszenia chropowatości przez wykonanie kilku przejść przy dosuwie równym zero (wyiskrzanie).

Wraz ze wzrostem posuwu poprzecznego zwiększa się chropowatość, ponieważ zmniejsza się liczba ostrzy biorących udział w skrawaniu jednostki powierzchni przedmiotu. Również zwiększenie posuwu wzdłużnego powoduje pogorszenie chropowatości powierzchni. Wynika to przede wszystkim z tego, że maleje liczba zetknięć ziaren ściernicy z przedmiotem obrabianym. Wobec tego zmniejsza się możliwość usunięcia nierówności pozostałych po skrawaniu poprzedzającymi ziarnami.

8.8. CZĘŚĆ PRAKTYCZNA ĆWICZENIA

Część praktyczna ćwiczenia obejmuje:

przedstawienie programu zajęć laboratoryjnych,

omówienie krótkiej charakterystyki głównych metod szlifowania,

zaprezentowanie nowości technologicznych dotyczących rozwoju omawianego tematu - przewiduje się projekcję 15 minutowego filmu o szlifowaniu narzędziami elastycznymi oraz przedstawienie folderów wybranych firm),

omówienie i demonstracja różnych narzędzi bryłowych,

omówienie charakterystyki ściernic do szlifowania płaszczyzn,

zademonstrowanie i omówienie przyczyn powstawania wad na powierzchniach szlifowanych,

przygotowanie narzędzia do pracy: dobór ściernicy, wyrównoważenie statyczne, obciąganie ściernicy,

omówienie budowy szlifierki do płaszczyzn (SPC-20b) - stanowiska badawczego,

przygotowanie obrabiarki do pracy: zamocowanie przedmiotu, dobór parametrów obróbki,

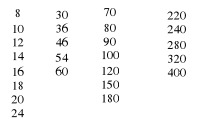

przeprowadzenie eksperymentu według ustalonego planu pomiarowego (tab. 8.2), określenie zależności chropowatości powierzchni szlifowanej od dosuwu i prędkości posuwu wzdłużnego (wykres Ra=f(ap) oraz Ra=f(vft)),

przeprowadzenie analizy i opracowanie wniosków z otrzymanych wyników,

kartkówka.

Tabela 8.2: Czynniki wejściowe dla serii pomiarów opisujących wpływ parametrów szlifowania na chropowatość powierzchni

Wyszcze-gólnienie |

Oznaczenie |

Jednostka |

Zakres |

Zestaw pozostałych parametrów |

Czynniki stałe |

Dosuw |

ap |

mm |

0,01;0,02;0,03;0,04 |

vft=200 mm/s |

Ściernica T1A 250×32×51 99A-80-K-6-V Materiał obrabiany stal 45 fr - posuw poprzeczny stołu fr=4 mm/skok |

Prędkość posuwu wzdłużnego |

vft |

mm/s |

166;200;233;266 |

ap=0,03 mm |

|

Do prób przewidziano próbki ze stali 45 o kształcie i wymiarach przedstawionych na rys.8.16. Poszczególne odcinki powierzchni będą szlifowane w odmiennych warunkach skrawania. Część praktyczna ćwiczenia przeprowadzona zostanie na szlifierce do płaszczyzn SPC-20b z poziomą osią wrzeciona (rys. 8.18).

|

|

Rys.8.16. Kształt i wymiary próbki do badań |

Rys.8.17. Schemat szlifowania i podstawowe parametry do części praktycznej ćwiczenia |

|

Rys.8.18. Elementy obsługi szlifierki SPC-20b: 1- ściernica, 2 - pokrętło przyrządu do obciągania, |

8.10. LITERATURA UZUPEŁNIAJĄCA

[8.1] |

BORKOWSKI J. Zużycie i trwałość ściernic. PWN, Warszawa 1990. |

[8.2] |

KWAPISZ L, RAFAŁOWICZ J.: Szlifierki. Obrabiarki ścierne. WNT, Warszawa 1992. |

[8.3] |

MIRACKI J.: Poradnik szlifierza. WNT, Warszawa 1973. |

[8.4] |

OCZOŚ K., PORZYCKI J.: Szlifowanie. Podstawy i technika. WNT, Warszawa 1986. |

[8.5] |

Praca zbiorowa. Poradnik inżyniera - obróbka skrawaniem. WNT, Warszawa 1991. |

[8.6] |

PSZCZOŁOWSKI W., ROSIENKIEWICZ P.: Obróbka ścierna narzędziami nasypowymi. WNT, Warszawa 1995. |

Ćwiczenie 4: Możliwości kształtowania powierzchni szlifowaniem za pomocą ściernicy

1

Rys.8.9. Przykładowe oznaczenie ściernicy tarczowej płaskiej z wykazem stosowanych wielkości charakterystycznych

Symbol kształtu

Gabaryty

RODZAJ SPOIWA

V - ceramiczne

B - żywiczne

Mg - magnezytowe

Oznaczenie ziarna ściernego |

|

FM i WŚ „KORUND” Koło |

PN-72/M-59100 |

A - elektrokorund zwykły |

95A |

19A - elektorkorund mieszany (A+38A) |

|

23A - elektorkorund mieszany (A+32A) |

|

25A - elektrokorund chromowy |

CrA |

32A - monokorund |

MA |

38A - elektorkorund szlachetny |

99A |

57A - elektrokorund półszlachetny |

97A |

ZS - elektorkorund cyrkonowy |

ZrA |

ZF - elektorkorund cyrkonowy |

ZrA |

76A - elektrokorund spiekany |

|

37C - węglik krzemu czarny |

98C |

39C - węglik krzemu zielony |

99C |

1 99A 60 L 5 V - 35

D×T×H

300×20×76

TWARDOŚĆ

D E F G b. miękkie

H I J K miękkie

L M N O średnie

P Q R S T twarde

U V X Y Z b. twarde

NR ZIARNA ŚCIERNEGO

grube średnie drobne bardzo drobne

STRUKTURA

zwarta średnia otwarta wielkoporowa

4 7 10

5 9 12

6

2

3

DOPUSZCZALNA PRĘDKOŚĆ ROBOCZA

Dla ściernic ceramicznych: 20/23/25/28/30/31/

33/35/40/43/45/50/60/80 [m/s]

Dla ściernic żywicznych: 20/30/33/35/43/48/60/

80/100 [m/s]

Dla ściernic magnezytowych: do 20 [m/s]

3

SZLIFOWANIE

OBROTOWE

NIEOBROTOWE

Zewnętrzne

Wewnętrzne

Bezkłowe

Kłowe

Przelotowe

Nieprze-lotowe

2

1

Czołowe

Obwodowe

Kształtowe

Płaskie

Z posuwem poprzecznym

Z posuwem wzdłużnym

Rys.8.8. Budowa ściernicy tarczowej

z konwencjonalnych materiałów ściernych, gdzie: 1- ziarno, 2 - spoiwo, 3 - pory

Wyszukiwarka

Podobne podstrony:

karta T, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt

Karta I 2, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

ktech-str1 - Kopia, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa

Karta I 4, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

Karta I 8, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

Karta I 5, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

ktech-str1, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

Karta I, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt

Karta I 3, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

Karta I 7, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

Karta I - 9, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt

Karta I 6, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

Skrypt do lab OU R9 Kowalski 3, Semestr V

!Pomoce OU tylko od prowadzącego, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

L2 Układy napędowe, Studia PWr W-10 MBM, Semestr VI, Układy Napędowe II, Sprawka

więcej podobnych podstron