1tom332

13. ELEKTRO TERMIA 666

13.6. Nagrzewanie elektrodowe

13.6.1. Istota metody

Nagrzewanie elektrodowe jest to nagrzewanie elektryczne oparte na wytwarzaniu ciepła Joule’a przy przepływie prądu przez ośrodek ciekły połączony ze źródłem energii za pośrednictwem elektrod.

Celem nagrzewania elektrodowego jest bezpośrednie dostarczanie ciepła do ośrodka ciekłego lub za jego pośrednictwem do umieszczonych w nim ciał (substancji), nie wykluczając elektrod (nagrzewanie pośrednie). Najczęściej ośrodkami grzejnymi są: woda, roztwory wodne, roztopione sole, szkła, elektrolity i żużle.

Podstawowe człony urządzeń elektrodowych to piece, a w szczególności ich odmiany: kotły i wanny. Do ich zasilania stosuje się napięcie stale, przemienne o częstotliwościach do 8000 Hz, a niekiedy zmienne. Są to urządzenia o dużym stopniu zróżnicowania.

13.6.2. Urządzenia do nagrzewania wody i wytwarzania pary

Należą one do urządzeń bezpośrednich zasilanych prądem przemiennym. Rczystywność wody (500- 104 fi cm) zależy od temperatury, ilości i rodzaju rozpuszczonych w niej substancji.

Kotły o mocy do 1000 kW są zasilane napięciem 220/380 V, o mocach do 4 MW — napięciem 1 — 3 kV, o mocy większej — napięciem 6 — 30 kV. Sprawność elektrotermiczna kotłów dochodzi do 99% dzięki możliwości dobrego izolowania. Duże kotły elektrodowe są zasilane trójfazowo. Regulacja mocy — poprzez zmianę usytuowania elektrod względem siebie, względem ustalonego poziomu wody lub poprzez zmianę poziomu wody przy nieruchomych elektrodach.

Kotły elektrodowe znalazły zastosowanie w niektórych procesach wytwórczych (przemysł papierniczy, drzewny, tekstylny, skórzany, farmaceutyczny, chemiczny).

13.6.3. Urządzenia do obróbki cieplnej metali

Obróbkę cieplną półwyrobów metalowych prowadzi się w roztopionych mieszaninach soli. Do temperatur roboczych 230-t-480cC stosuje się mieszaninę 55% KNO, oraz 45% NaN03, do 600-820"C — 50% K2C03 oraz. 50% NaCl, do 850- 1300 C — 80% Bad, oraz. 20% KC1. Zasilanie wanien na ogól trójfazowym prądem przemiennym. Piece solne są odbiornikami średniej mocy (do 200 kW), pojemność wanien rzadko przekracza 200 dm3, napięcia między elektrodami nic przekraczają kilkudziesięciu V. Każde urządzenie musi być wyposażone w wyciąg oparów soli.

Zalety tej metody to: duża szybkość nagrzewania, równomierność pola temperatury, ochrona wsadu przed wpływami atmosferycznymi, mniejsze odwęglanie wsadów stalowych, możliwość miejscowego nagrzewania przez częściowe zanurzenie wsadu. Wady to: szkodliwość oparów soli, niebezpieczeństwo oparzeń od wyprysków roztopionej soli. korozyjne oddziaływanie oparów soli na otoczenie, duża energochłonność procesu, konieczność neutralizacji odpadów soli, mycia obrobionych wsadów, częstych remontów i inne. Wady tc powodują ciągłe eliminowanie wanien solnych.

13.6.4. Urządzenia do topienia szkła

Rczystywność ciekłego szkła jest rzędu kilku do kilkudziesięciu £2 cm, co pozwala na nagrzewanie bezpośrednie.

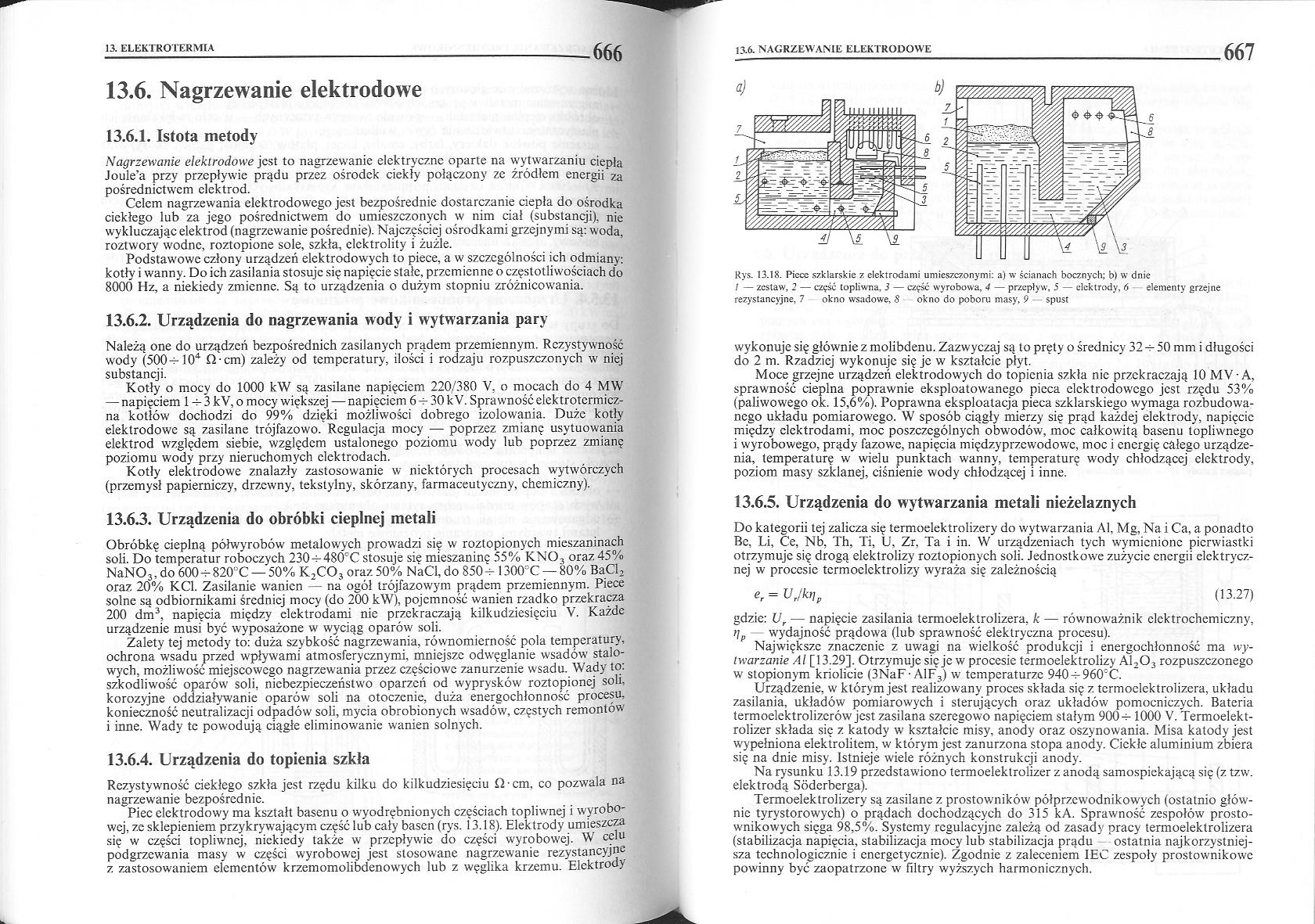

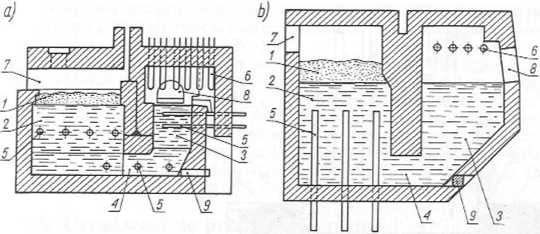

Piec elektrodowy ma kształt basenu o wyodrębnionych częściach topliwnej i wyrobo-wej, zc sklepieniem przykrywającym część lub cały basen (rys. 13.18). Elektrody umieszcza się w części topliwnej, niekiedy także w przepływie do części wyrobowej. W celu podgrzewania masy w części wyrobowej jest stosowane nagrzewanie rezystancyjne z zastosowaniem elementów' krzemomolibdenowych lub z węglika krzemu. Elektrody

Rys. 13.18. Piece szklarskie z elektrodami umieszczonymi: a) w ścianach bocznych; b) w dnie / — 2estaw. 2 — część topliwna, 3 — część wyrobowa, 4 — przepływ, 5 — elektrody, 6 elementy grzejne rezystancyjne, 7 okno wsadowe, 8 okno do poboru masy, 9 spust

wykonuje się głównie z molibdenu. Zazwyczaj są to pręty o średnicy 32 — 50 mm i długości do 2 m. Rzadziej wykonuje się je w kształcie płyt.

Moce grzejne urządzeń elektrodowych do topienia szkła nic przekraczają 10 MV ■ A, sprawność cieplna poprawnie eksploatowanego pieca elektrodowego jest rzędu 53% (paliwowego ok. 15,6%). Poprawna eksploatacja pieca szklarskiego wymaga rozbudowanego układu pomiarowego. W sposób ciągły mierzy się prąd każdej elektrody, napięcie między elektrodami, moc poszczególnych obwodów, moc całkowitą basenu lopliwnego i wyrobowego, prądy fazowe, napięcia międzyprzewodowe, moc i energię całego urządzenia, temperaturę w wielu punktach wanny, temperaturę wody chłodzącej elektrody, poziom masy szklanej, ciśnienie wody chłodzącej i inne.

13.6.5. Urządzenia do wytwarzania metali nieżelaznych

Do kategorii tej zalicza się termoelektrolizery do wytwarzania Al. Mg, Na i Ca, a ponadto Be, Li, Ce, Nb, Th, Ti, U, Zr, Ta i in. W urządzeniach tych wymienione pierwiastki otrzymuje się drogą elektrolizy roztopionych soli. Jednostkowe zużycie energii elektrycznej w procesie tcrmoclcktrolizy wyraża się zależnością

er=Vjh,p (13.27)

gdzie: Ur — napięcie zasilania termoelektrolizera, k — równoważnik elektrochemiczny, ł1p wydajność prądowa (lub sprawność elektryczna procesu).

Największe znaczenie z uwagi na wielkość produkcji i energochłonność ma wytwarzanie Al [13.29]. Otrzymuje się je w procesie termoełektrolizy A1203 rozpuszczonego w stopionym kriolicie (3NaF-A1F3) w temperaturze 9404-9605C.

Urządzenie, w którym jest realizowany proces składa się z. termoelektrolizera, układu zasilania, układów pomiarowych i sterujących oraz układów pomocniczych. Bateria termoelektrolizcrów jest zasilana szeregowo napięciem stałym 9001000 V. Termoelekt-rolizer składa się z katody w kształcie misy, anody oraz oszynowania. Misa katody jest wypełniona elektrolitem, w którym jest zanurzona stopa anody. Ciekłe aluminium zbiera się na dnie misy. Istnieje wiele różnych konstrukcji anody.

Na rysunku 13.19 przedstawiono termoelektrolizer z anodą samospiekającą się (z tzw. elektrodą Soderberga).

Termoelektrolizery są zasilane z prostowników półprzewodnikowych (ostatnio głównie tyrystorowych) o prądach dochodzących do 315 kA. Sprawność zespołów prostownikowych sięga 98,5%. Systemy regulacyjne zależą od zasady pracy termoelektrolizera (stabilizacja napięcia, stabilizacja mocy lub stabilizacja prądu ostatnia najkorzystniejsza technologicznie i energetycznie). Zgodnie z zaleceniem 1EC zespoły prostownikowe powinny być zaopatrzone w filtry wyższych harmonicznych.

Wyszukiwarka

Podobne podstrony:

1tom334 13. ELEKTROTERMIA 67013.7. Nagrzewanie łukowe13.7.1. Podstawy metody Nagrzewanie lukowe jest

1tom330 13. ELEKTROTERMIA w gazoszczelną muflę, przedsionki i wannę hartowniczą. Ich moce są o 50 •*

1tom331 13. ELEKTROTERMIA 664 — osłona może być wyposażony w odbłyśnik wewnętrzny lub zewnętrzny.

1tom333 13. ELEKTROTERM1A -668 Rys. 13.19. Przekrój poprzeczny termoelektrolizera z anodą Sóderberga

1tom335 13. ELEKTROTERMIA 672 Rys. 13.24. Stalownicze urządzenie łukowe z trójfazowym piecem wytopow

1tom337 13. ELEKTROTERMIA 676 Rys. 13.27. Uproszczony schemat zastępczy stalowniczego urządzenia łuk

1tom338 13. ELEKTROTERM1A 67813.7.5. Urządzenia lukowe w systemie elektroenergetycznym Eksploatacja

1tom339 13. ELEKTROTERMIA 680 13. ELEKTROTERMIA 680 Moc czynna fazowa pieca Rys. 13.30. Charakteryst

1tom321 13. ELEKTROTF. R MIA 644 !/ /,j Nagrzewanie elekironowe 1>SI Nagrzewanie plazmowe Spawani

20322 SCAN0097 6. Pole elektryczne Parametry charakteryzujące pole elektryczne. Is

42120 Image40 (13) ■ Elektronika dla nieelektroników EdE W każdym numerze dwumiesięcznika Aktualnośc

Istota metody spawania wiązką elektronów i zastosowania. Źródłem ciepła jest skoncentrowana wiązka

1tom325 13. ELEKTROTERM1A teryzuje się ciągłą oscylacją temperatury w otoczeniu wartości zadanej. Am

więcej podobnych podstron