M Feld TBM266

266

8. Projektowanie procesu technologicznego części klasy wał

Posuw w obróbce zgrubnej ustala się możliwie największy. Ograniczenie posuwu może wynikać z mechanizmu ruchu posuwowego tokarki, przekroju zastosowanego trzonka noża i wielkości płytki skrawającej.

Prędkość skrawania przy toczeniu zgrubnym jest związana z trwałością ostrza noża i wykorzystaniem mocy tokarki. Jest ona zależna również od materiału obrabianego i materiału ostrza noża.

W obróbce kształtującej oprócz toczenia samych powierzchni walcowych, wykonuje się wszelkiego rodzaju wcięcia, podcięcia, załamania krawędzi itp. Niejednokrotnie podczas tej obróbki są wykonywane również powierzchnie stożkowe i kształtowe, w produkcji jednostkowej i małoseryjnej gwinty.

Przy toczeniu kształtującym stosuje się tylko małe głębokości skrawania. Stąd pola przekroju warstwy skrawanej są również małe. Problem wykorzystania mocy tokarki ma tutaj znaczenie drugorzędne. Najistotniejszymi parametrami w tym rodzaju obróbki są: posuw i prędkość skrawania. Posuw ustala się w zależności od wymaganej chropowatości powierzchni przedmiotu obrabianego. Prędkość skrawania powinna być jak największa, gdyż zwiększenie prędkości skrawania powoduje zmniejszenie chropowatości powierzchni. Ograniczenie stanowi tutaj trwałość ostrza oraz możliwe drgania układu o-u-p-n.

Przy doborze parametrów skrawania, zarówno do obróbki zgrubnej, jak i kształtującej, technolog powinien posłużyć się opracowanymi normatywami, skorzystać z własnych doświadczeń, w przypadku zaś produkcji wielkoseryjnej wykonać próby technologiczne.

Istnieją trzy podstawowe sposoby ustalenia i zamocowania wału przy obróbce toczeniem lub frezotoczeniem:

- w uchwycie samocentrującym trzyszczękowym,

- w uchwycie samocentrującym trzyszczękowym z jednoczesnym podparciem kłem,

- w kłach z zabierakiem.

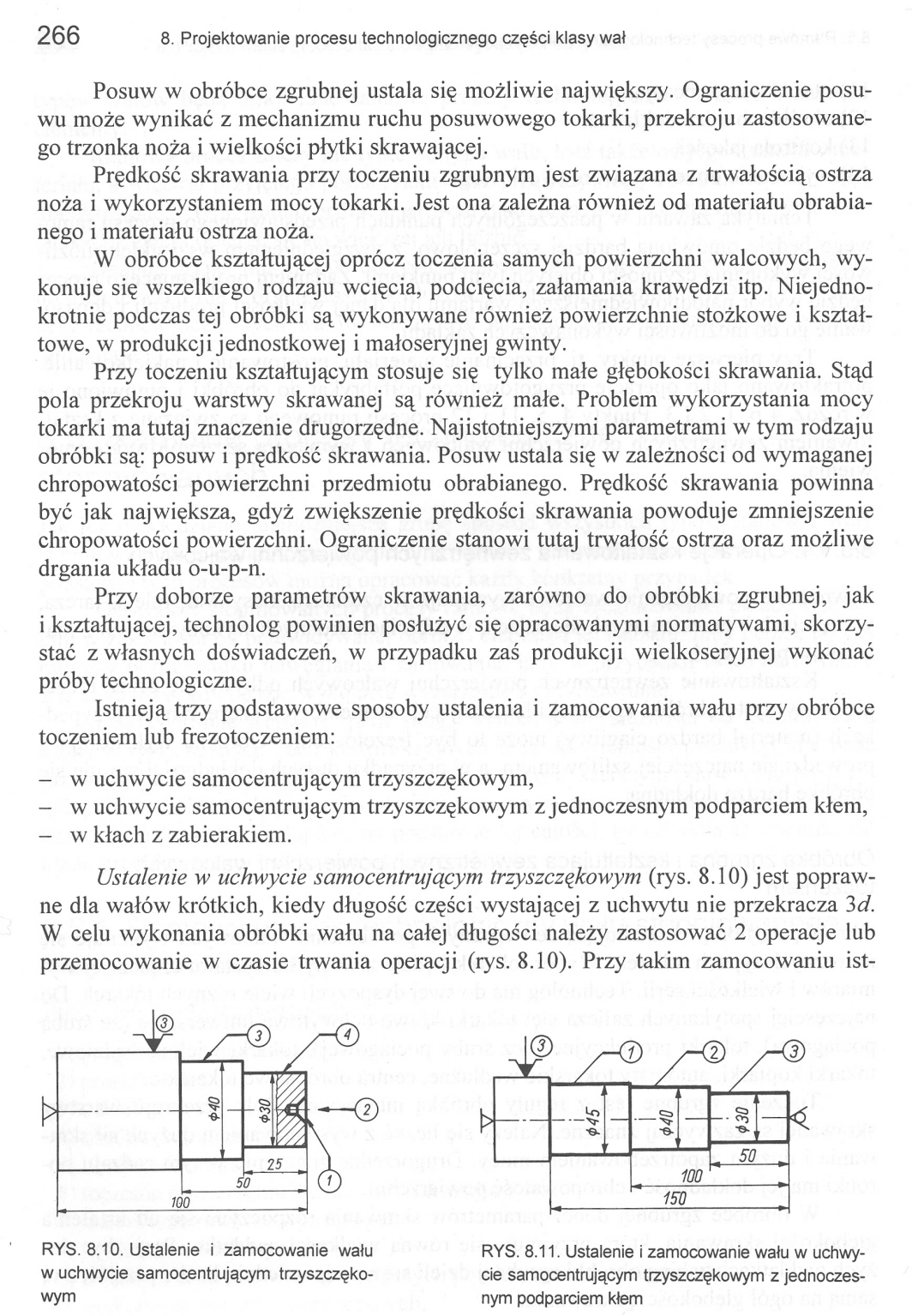

Ustalenie w uchwycie samocentrującym trzyszczękowym (rys. 8.10) jest poprawne dla wałów krótkich, kiedy długość części wystającej z uchwytu nie przekracza 3d. W celu wykonania obróbki wału na całej długości należy zastosować 2 operacje lub przemocowanie w czasie trwania operacji (rys. 8.10). Przy takim zamocowaniu ist-

RYS. 8.10. Ustalenie i zamocowanie wału w uchwycie samocentrującym trzyszczękowym

i>—

|

- 'ę |

-gj— | |||

|

■o- | ||||

|

100 |

|« 50 —I | |||

|

150 | ||||

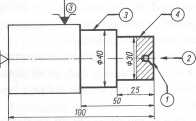

RYS. 8.11. Ustalenie i zamocowanie wału w uchwycie samocentrującym trzyszczękowym z jednoczesnym podparciem kłem

Wyszukiwarka

Podobne podstrony:

M Feld TBM312 312 8. Projektowanie procesu technologicznego części klasy wał Dzięki obróbce plastycz

M Feld TBM262 262 8. Projektowanie procesu technologicznego części klasy wał niem jest konieczne, to

M Feld TBM264 264 8. Projektowanie procesu technologicznego części klasy wał typów wałów będą omówio

M Feld TBM270 270 8. Projektowanie procesu technologicznego części klasy wał zamontowany na osi wiru

M Feld TBM272 272 8. Projektowanie procesu technologicznego części klasy wał Przy szlifowaniu wzdłuż

M Feld TBM274 274 8. Projektowanie procesu technologicznego części klasy wał Szlifowanie wysokowydaj

M Feld TBM276 276 8. Projektowanie procesu technologicznego części klasy wał Wał stopniowany w obrób

M Feld TBM282 282 8. Projektowanie procesu technologicznego części klasy wał Czynniki wpływające na

M Feld TBM284 284 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.38. Wpływ niewyw

M Feld TBM286 286 8. Projektowanie procesu technologicznego części klasy wał uniwersalnych powszechn

M Feld TBM288 288 8. Projektowanie procesu technologicznego części klasy wał podczas obróbki, dzięki

M Feld TBM294 294 8. Projektowanie procesu technologicznego części klasy wał Do dogładzania oscylacy

M Feld TBM296 296 8. Projektowanie procesu technologicznego części klasy wał 50 m/min występuje wyra

M Feld TBM298 298 8. Projektowanie procesu technologicznego części klasy wał Dogładzanie oscylacyjne

M Feld TBM302 302 8. Projektowanie procesu technologicznego części klasy wał mioty 1 osadzone luźno

M Feld TBM304 304 8. Projektowanie procesu technologicznego części klasy wał Prędkość obrotową przed

M Feld TBM306 306 8. Projektowanie procesu technologicznego części klasy wał Istnieją metody umożliw

M Feld TBM320 320 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.90. Rodzaje noży

M Feld TBM322 322 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.93. Noże grzebie

więcej podobnych podstron