Podstawy Robotyki

Projekt chwytaka robota

Walawender Damian

Winiarz Krzysztof

IIIMDM-R

Rok Akad. 2004/2005

Spis treści

Wprowadzenie

Informacja ogólna

Przykładowe czujniki w chwytaku

Dobór siłownika napędzającego chwytak

Dobór materiału na chwytak

Cel i zakres pracy

Obliczenia

Określenie wymiarów i masy obiektu manipulacji

Wyznaczenie maksymalnej koniecznej siły chwytu Fchmax i obliczenie wymiarów szczęki

Ruchliwość chwytaka

Przyjęcie modelu obliczeniowego chwytaka i wyznaczenie jego charakterystyki przesunięciowej

. Przyjęcie wymiarów chwytakaWyznaczenie maksymalnego skoku tłoczyska siłownika pneumatycznego

na podstawie obliczonego zakresu ruchu szczęk chwytaka

3.6 Wyznaczenie charakterystyki prędkościowej chwytaka ![]()

:

3.7 Przyjęcie modelu obliczeniowego chwytaka i wyznaczenie jego charakterystyki siłowej ![]()

3.8 Sprawdzenie metodą mocy chwilowych charakterystyki siłowej na podstawie jego charakterystyki prędkościowej ![]()

dla jednego zadanego położenia

3.9 Obliczenia wytrzymałościowe chwytaka

3.10 Obliczenia wymaganych parametrów napędu pneumatycznego chwytaka

3.11 Rysunki: złożeniowy chwytaka, wykonawcze

Podsumowanie

1. Wprowadzenie:

1.1 Informacja ogólna

Chwytaki są nieodzowną częścią robota lub manipulatora, przez chwytak automat wpływa bezpośrednio na otoczenie, porusza przedmiotem manipulacyjnym i wpływa na niego przez swoją dokładność manipulacji, która wpływa na jego sposób pracy i wydajność.

Chwytak jest niezbędnym wyposażeniem maszyny wykonującej prace transportową w procesie produkcyjnym. Jego głównymi zadaniami jest:

uchwycenie manipulowanego przedmiotu

trzymania obiektu w trakcie jego transportu

uwolnienia obiektu w miejscu docelowym

Chwytak jest urządzeniem nakładającym na transportowany obiekt tyle ograniczeń swobody ruchu, ile potrzeba do zapewnienie pożądanego w danym procesie produkcyjnym przebiegu transportowania. Ograniczenia swobody ruchu transportowego obiektu realizuje się następującymi sposobami:

przez wytworzenie pola sił działających na obiekt - chwytanie siłowe

przez wytworzenie połączeń miedzy elementami chwytaka i obiektem, których więzy odbierają obiektowi żądaną liczbę stopni swobody - chwytanie kształtowe.

Pokazane sposoby chwytania przedmiotu powinny być na tyle skuteczne, aby umożliwić transport, oraz aby przedmiot nie uległ zniszczeniu podczas tej operacji i nie zmieniał przypadkowo swojego położenia względem określonych elementów chwytaka.

Stosując kryterium podziału: sposób uchwycenia przedmiotu, rozróżnia się następujące rodzaje chwytania przedmiotu:

- uchwycenie przez obejmowanie

- chwytanie cierne

- chwytanie przez przyssanie

- chwytanie magnetyczne

Obecne zróżnicowanie przedmiotów manipulacyjnych jest bardzo duże co wymusza konstruowanie coraz to różniejszych chwytaków potrzebnych do wykonywania usług transportowych. Różnorodność przedmiotów manipulacyjnych sprawia, że obecnie chwytaki są jednym z najbardziej zróżnicowanym konstrukcyjnie zespołem maszyn. Na różnorodność tych chwytaków ma najczęściej wpływ sam przedmiot manipulowany.

Same własności przedmiotu wymuszają odpowiedni kształt oraz zastosowanie odpowiedniego chwytaka. Głównymi własnościami obiektu są: masa, położenie środka ciężkości, moment bezwładności, kształt i parametry geometryczne, tolerancje wykonania miejsc uchwycenia, odporność na naprężenia zewnętrzne.

1.2 Przykładowe czujniki w chwytaku

Aby zastosować jakikolwiek czujnik należy znać jego trzy podstawowe cechy

zakres pomiarowy

rozdzielczość

dokładność pomiaru

Te trzy główne cechy wpływają w znaczący sposób na działanie czujnika, inne zaś w mniejszym stopniu wpływają na błędny pomiar ale nie powodują aż tak dużego błędu który by wpływał na prace manipulatora bądź chwytak.

Używane czujniki mogą być różnego rodzaju i zastosowania. Rozróżnia się najczęściej czujniki:

- położenia

- prędkości

- przyśpieszania

- siły

- zbliżenia

- dotyku

- poślizgu

- układy wizji maszynowej.

Powyższe czujniki mają niewielkie wymiary a ich praca jest w miarę stabilna przy określonych w normach warunkach pracy. Czujniki te mają szerokie zastosowanie i to nie tylko w chwytakach ale również innych maszynach codziennego użytku.

Czujniki te mają zastosowanie w chwytaku ciernym ich zastosowanie jest konieczne, ponieważ bez nich nie byłby możliwy transport przedmiotu manipulacyjnego, zlokalizowanie go a przede wszystkim bezpieczne przetransportowanie na miejsce docelowe i nie zniszczenie go w trakcie tej operacji.

Zastosowanie czujników i układów wizji maszynowej, czyli kamer pozwalają robotowi na zlokalizowanie przedmiotu manipulacyjnego, upewnienie się czy w obrębie pracy nie ma nikogo z obsługi.

Następnie czujniki ruchu i położenia dają sygnały robotowi, w jakiej jest pozycji i gdzie obecnie się znajduje i czy na jego drodze manewrowej nie znajduje się ktoś z obsługi lub jakaś przeszkoda uniemożliwiająca mu wykonanie swojej pracy.

Czujniki przyśpieszenie i prędkości pozwalają na odpowiednie dobranie prędkości chwytania do przedmiotu manipulacyjnego oraz odpowiedniego przyśpieszenie lub opóźnienia tej prędkości w celu uchwycenia przedmiotu.

Czujniki zbliżenia umożliwiają dokładne zlokalizowanie przedmiotu w celu pochwycenia, oraz w celu zorientowania się czy dany przedmiot manipulacji jest w odpowiednim położeniu w celu pochwycenia go.

Te czujniki mają najszersze zastosowanie, ponieważ mogą one lokalizować przedmiot, badać jego usytuowanie względem chwytaka, oraz dają sygnały jak blisko znajduje się dany chwytak i ile ma jeszcze przestrzeni, w której może się poruszać w celu uchwycenia przedmiotu.

Czujniki siły i poślizgu mają zastosowanie dopiero kiedy przedmiot zostanie pochwycony, czujniki siły mają zapewnić odpowiednią siłę chwytania, która nie może być ani za duża ani za mała, ponieważ jeśli będzie zbyt duża przedmiot zostanie zniszczony a jeśli zbyt mała, przedmiot będzie się ślizgał i wypadnie ze szczęk chwytaka.

Aby nie wystąpiło zjawisko poślizgu zostały skonstruowane odpowiednie czujniki, które współpracują z siłownikami, które wywierają odpowiednią siłę chwytania, czujniki te maja za zadanie dać sygnał wtedy, kiedy dany przedmiot zaczyna wysuwać się ze szczęk, dają sygnał, aby została zwiększona siła docisku do tego stopnia, gdy zjawisko poślizgu zostanie pokonane.

Czujniki siły mają też za zadanie sprawdzać czy dany przedmiot manipulacji nie jest za ciężki i czy chwytak podnosząc ten przedmiot nie zostanie zniszczony, co powoduje, że maszyna staje się samo zachowawcza i nie pozwala na zniszczenie samej siebie.

Obecnie chwytaki i manipulatory mają w sobie czujniki odpowiadające za bezpieczeństwo ludzi poruszających się w sąsiedztwie działającej maszyny oraz wiele już chwytaków i maszyn jest wyposażone w czujniki zabezpieczające same maszyny przed zniszczeniem przez błąd ludzi obsługujących lub wynikających z chwilowych niedopatrzeń załogi obsługującej.

Co powoduje, że obecne manipulatory i roboty stają się coraz bezpieczniejsze i bardziej przyjazne dla ludzi i otoczenia w którym się poruszają.

1.3 Dobór siłownika napędzającego chwytak

Na napęd chwytaka został wybrany siłownik pneumatyczny, który wykazuje się dużą ilością zalet:

- prosta i niezawodna budowa konstrukcyjna,

- duża prędkość elementu wyjściowego,

- możliwość zasilania z sieci sprężonego powietrza zakładu,

- wystarczająca dokładność pozycjonowania,

- możliwość pracy w środowisku agresywnym i zagrożonym pożarem,

- jedna z najważniejszych cech tych siłowników jest to, że czynnik roboczy jest

za darmo.

- duży współczynnik sprawności,

- mały stosunek masy napędu do uzyskanej mocy,

- duża trwałość i łatwość wymiany urządzeń,

Pomimo tak wielu zalet napędy te nie znajdują powszechnego uznania i zastosowania, uwarunkowane jest to wieloma wadami takimi jak:

- ściśliwość czynnika roboczego,

- ograniczona liczba punktów pozycjonowania,

- konieczne wyhamowanie członu wyjściowego napędu w końcowej fazie ruchu,

- głośna praca napędu.

Dokładność pozycjonowania napędów pneumatycznych wynosi ok.0,1mm przy pozycjonowaniu zderzakowym <0.1mm Aktualnie wiele firm oferuje dobre i sprawdzone rozwiązania serwonapędów pneumatycznych, które można zastosować w konstrukcjach manipulatorów i robotów.

Jedną z takich firm jest Polska firma PNEUMATIG która oferuje szeroki wybór siłowników i sprężarek powietrza.

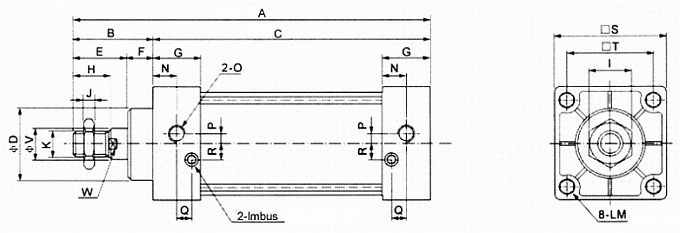

Z oferowanych siłowników wybraliśmy siłownik o wymiarach d=32mm i o skoku s=100mm

A oto budowa siłownika:

1.4 Dobór materiału na chwytak

Jako na chwytak został dobrany materiał: stop aluminium

Stopy aluminium wykazują się dużą wytrzymałością oraz stosunkowo małą masą co umożliwia budowanie małych i bardzo poręcznych konstrukcji co w chwytakach jest dość ważne aby sam chwytak był skonstruowany jako mały

i o wytrzymałej konstrukcji.

2. Cel i zakres pracy

W procesie manipulacji urządzenie chwytające ma za zadanie pobrać (uchwycić) obiekt manipulacji w położeniu początkowym, trzymać go w trakcie trwania czynności manipulacyjnych i uwolnić go w miejscu docelowym.

Obiektami manipulacji są wałki i tuleje o średnicy d=20[mm], wysokości l=30[mm] wykonane z mosiądzu lub stali.

Robot zasilany jest energią sprężonego powietrza o ciśnieniu nominalnym ![]()

=0.6MPa

3. Obliczenia

3.1 Określenie wymiarów i masy obiektu manipulacji:

Wymiary obiektu manipulacji:

d=20[mm]

l=h=30[mm]

Masa obiektu manipulacji:

Obiektami są wałki wykonane z mosiądzu (gęstość: ![]()

)

![]()

![]()

Objętość obiektu: V= ![]()

V=![]()

Masa wałka wynosi: ![]()

Wyznaczenie maksymalnej koniecznej siły chwytu Fchmax i obliczenie wymiarów szczęki:

Przyjęte dane i współczynniki:

-maksymalna średnica wałka ![]()

20[mm]

-Maksymalny ciężar obiektu manipulacji ![]()

, ![]()

![]()

= 0.79[N]

-Współczynnik tarcia między szczękami chwytaka a obiektem ![]()

-Współczynnik przeciążenia chwytaka n=2

-Kąt nachylenia szczęk chwytaka ![]()

![]()

![]()

![]()

![]()

stąd ![]()

![]()

stąd ![]()

oraz ![]()

d= 20 [mm]

![]()

, ![]()

= 0.79[N]

![]()

![]()

![]()

Przyjmujemy e= 6[mm]

3.3 Ruchliwość chwytaka:

![]()

![]()

- ruchliwość chwytaka

![]()

- liczba członów ruchomych: n=5

![]()

- liczba par kinematycznych klasy piątej obrotowych i postępowych

![]()

=(0,1),(1,2),(1,2'),(2,3),(2',3'),(3,0),(3',0)=7

![]()

- liczba par kinematycznych klasy czwartej

![]()

=0

![]()

Należy zastosować jeden napęd aby chwytak spełniał swoje zadanie

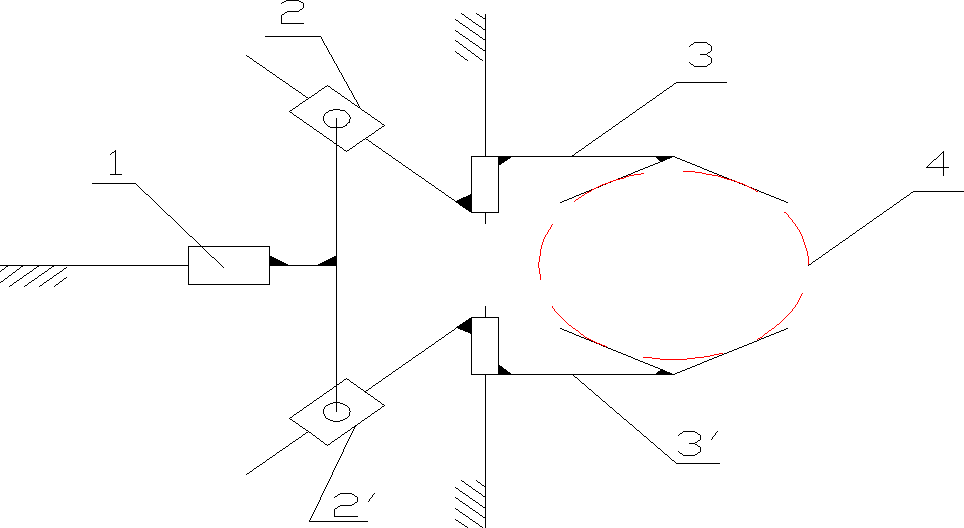

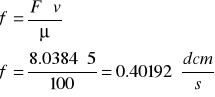

3.4 Przyjęcie modelu obliczeniowego chwytaka i wyznaczenie jego charakterystyki przesunięciowej y=fp(x). Przyjęcie wymiarów chwytaka

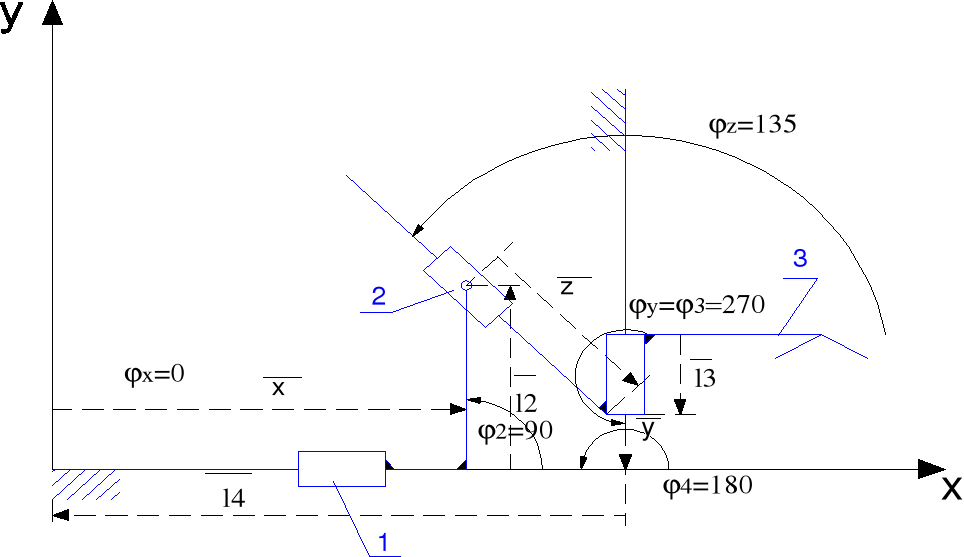

Model obliczeniowy chwytaka

![]()

![]()

![]()

![]()

![]()

![]()

Stąd charakterystyka:

![]()

Przyjmujemy wymiary:

![]()

![]()

![]()

![]()

Charakterystyka przesunięciowa:

Gdy tłoczysko siłownika wysuwa się w kierunku osi X następuje rozszerzanie się szczęk 3 chwytaka

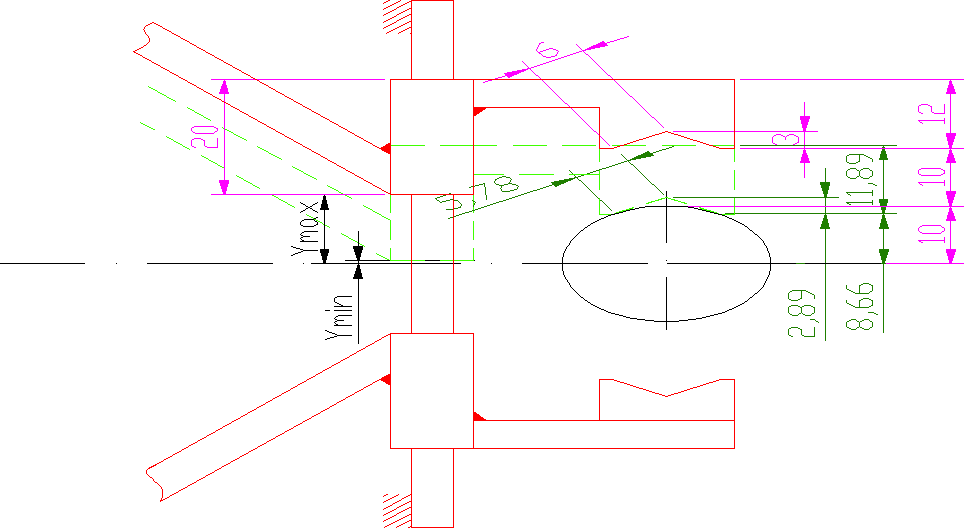

3.5 Wyznaczenie maksymalnego skoku tłoczyska siłownika pneumatycznego ![]()

na podstawie obliczonego zakresu ruchu szczęk chwytaka ![]()

![]()

10+10+12=32

32-20=12

![]()

![]()

8.66+11.89=20.55

20.55-20=0.55

![]()

Zakres ruchu szczęk chwytaka:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Stąd maksymalny skok tłoczyska:

![]()

![]()

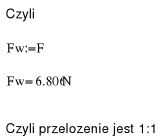

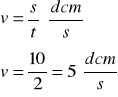

3.6 Wyznaczenie charakterystyki prędkościowej chwytaka ![]()

:

![]()

Przełożenie prędkościowe ![]()

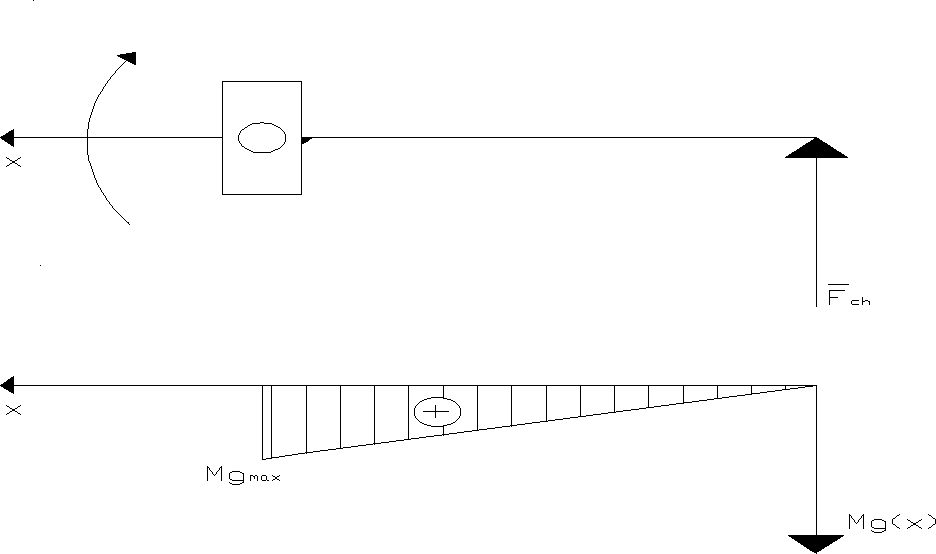

3.7 Przyjęcie modelu obliczeniowego chwytaka i wyznaczenie jego charakterystyki siłowej ![]()

Charakterystyka siłowa chwytak będzie tak samo liniowo zależna jak prędkość czyli:

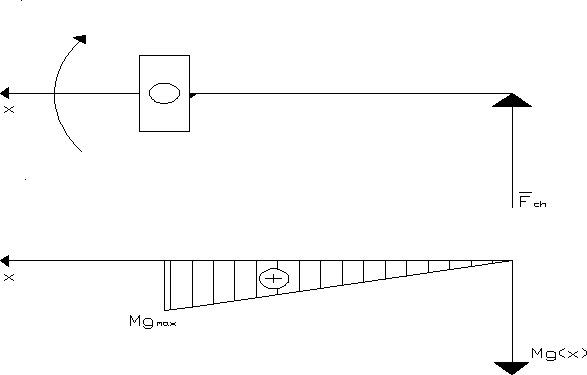

3.8 Sprawdzenie metodą mocy chwilowych charakterystyki siłowej na podstawie jego charakterystyki prędkościowej ![]()

dla jednego zadanego położenia

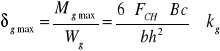

3.9 Obliczenia wytrzymałościowe chwytaka:

TU brakuje oznaczen ktore trzeba bedzie wstawic po analizie silowej

Przyjmujemy parametry ramienia:

b = 5 [mm]

h = 10 [mm]

BC = 15 [mm]

Przyjmujemy przekrój prostokątny ramienia chwytaka o wskaźniku wytrzymałości na zginanie:

![]()

![]()

![]()

Warunek wytrzymałościowy na zginanie ramienia chwytaka ma postać

![]()

![]()

Warunek wytrzymałościowy został spełniony, czyli ![]()

Warunek wytrzymałościowy na ścinanie sworznia w punkcie B ma postać:

![]()

![]()

Warunek wytrzymałościowy został spełniony ![]()

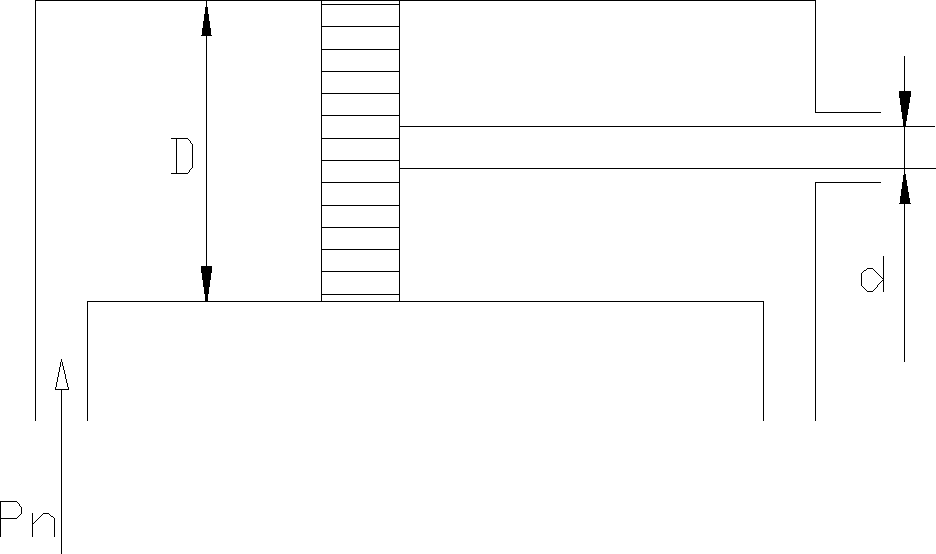

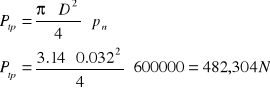

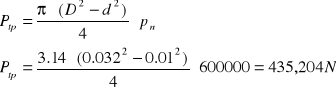

3.10 Obliczenia wymaganych parametrów napędu pneumatycznego chwytaka:

Dobrany siłownik ma średnice tłoczyska 32 [mm] i skok 100[mm]

Teoretyczna siła ciągnąca napędu pneumatycznego:

Niezbędna siła potrzebna do uchwycenia przedmiotu jest mniejsza niż uzyskana więc warunek zapewnienia odpowiedniej siły chwytu jest spełniony.

![]()

Prędkość średnia tłoka:

Zapotrzebowanie powietrza za względu na ruch tłoka:

F- powierzchnia tłoka.

v- prędkość średnia tłoka

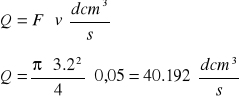

Potrzebna powierzchnia przekroju poprzecznego przewodu:

gdzie ![]()

- przeciętna prędkość przepływu powietrza

3.11 Rysunki: złożeniowy chwytaka, wykonawcze

Wyszukiwarka