SPRAWOZDANIE nr 8

Temat: Badanie cech technicznych zaprawy budowlanej.

Składniki zaprawy.

LP. |

Składniki |

Stosunek wagowy |

Zarób próbny [kg] |

UWAGI |

1. |

Cement (c) - |

(0,5)1 |

0,5 |

|

2. |

Wapno (wp) - |

(0,5)1 |

0,5 |

|

3. |

Piasek (p) - |

(3)6 |

3 |

|

4. |

Woda (w) - |

760ml |

0,76 |

|

Razem: |

4,76 kg |

|

||

Oznaczanie konsystencji świeżej zaprawy.

Konsystencja to stopień plastyczności decydujący o zdolności zaprawy do rozpływania lub o podatności na deformację pod wpływem sił zewnętrznych. Miarą konsystencji jest głębokość zanurzenia w zaprawie normowego stożka pod wpływem obciążenia.

Sposób oznaczania.

Przygotowujemy zaprawę 1:3 (0,5kg cementu 32,5 ; 0,5kg wapna hydratyzowanego ; 3kg piasku , 760ml wody)

Przeznaczoną do badania zaprawę należy umieścić w naczyniu pomiarowym do poziomu zaznaczonego kreską ok. 3cm poniżej krawędzi górnej. Następnie zagęszczamy i wyrównujemy powierzchnię. Opuszczamy stożek pomiarowy do zetknięcia się jego wierzchołka z powierzchnią zaprawy. Zerujemy przyrząd. Luzujemy zacisk przytrzymujący stożek. Stożek zanurza się w zaprawie. Po upływie 10 sekund odczytujemy głębokość zanurzenia ze skali z dokładnością do 0,1cm, która jest miarą konsystencji. Jako wynik miarodajny przyjmujemy wartość średnią z trzech pomiarów, przy założeniu że różnice pomiędzy pomiarami nie są większe niż 1cm.

W naszym badaniu stożek zanurzył się na głębokość 8,9cm.

Stożek powinien się zanurzyć na głębokość zawierającą się w przedziale 6÷9cm.

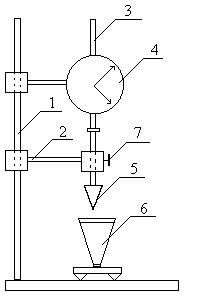

Przyrząd do oznaczania konsystencji zapraw

gdzie:

1 - stojak

2 - uchwyt ruchomy

3 - pręt przesuwny połączony ze skalą

4 - obrotowa skala

5 - stożek pomiarowy o masie 300g

6 - naczynie do zapraw

7 - zacisk sprężynowy

Oznaczanie gęstości objętościowej świeżej zaprawy - ρoz

Do tego oznaczenia używa się cylindra o pojemności Vc 1dm3 uprzednio zważonego. Przygotowany próbny zarób zaprawy należy przenieść do cylindra i zagęścić przez sztykowanie i potrząsanie. Następnie wyrównujemy powierzchnię zaprawy. Kolejnym krokiem jest zważenie cylindra z zaprawą.

Gęstości pozornej zaprawy, którą oblicza się wg wzoru:

ρoz = (mzc - mc )/ Vc

gdzie:

ρoz - gęstość pozorna zaprawy [kg/m3],

mzc - masa zaprawy wraz z cylindrem [kg],

mc - masa cylindra [kg]

Vc - objętość cylindra [m3].

W naszym badaniu mc = 1,84kg ,mzc =3,88kg

ρoz = 2,04 kg/dm3

Obliczanie ilości składników na 1m3 zaprawy.

Ilość składników w kg na 1 m3 gotowej zaprawy oblicza się ze wzoru:

![]()

gdzie:

m - ilość składnika w kg/m3 gotowej zaprawy,

mi - ilość składnika w kg/dm3 w próbnym zarobie,

VZ - objętość próbnego zarobu.

Do oznaczenia VZ używa się cylindra pomiarowego (objętościomierza) o objętości 10dm3. Przygotowany próbny zarób zaprawy należy w całości przenieść do cylindra. Następnie po wyrównaniu powierzchni zaprawy poprzez kilkakrotne lekkie wstrząsanie cylindrem opuścić ruchomą tarczę dociskową ze skalą tak, aby dotykała zaprawy i odczytać objętość zaprawy z dokładnością do 0,1dm3.

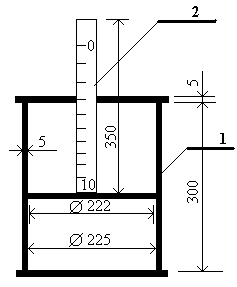

Cylinder pomiarowy (objętościomierz)

1 - cylinder objętościomierza o pojemności 10 dm3

2 - tarcza dociskowa ze skalą objętości w dm3

Oznaczanie wytrzymałości stwardniałej zaprawy budowlanej na próbkach 4×4×16 cm (marka zaprawy).

Marka zaprawy - to wytrzymałość na ściskanie zaprawy wykonanej na beleczkach z tej zaprawy po 28 dniach dojrzewania w temperaturze 200C przy wilgotności powietrza powyżej 90%, ale nie w wodzie.

Oznaczenie to przeprowadza się na zaprawach o określonym składzie (na takiej , która pracuje w warunkach naturalnych). Formuje się 6 próbek o wymiarach 4×4×16 cm i zostawia do stwardnienia w warunkach zbliżonych z naturalnymi. Badanie przeprowadza się po 28 dniach twardnienia. Najpierw próbki poddaje się zginaniu aż do złamania próbek. Połówki beleczek poddaje się ściskaniu na maszynie wytrzymałościowej. Różnica między średnią arytmetyczną 6 wyników badania a najwyższą i najniższą wytrzymałością próbek przyjętych do obliczenia wytrzymałości miarodajnej nie powinna przekraczać 20%.

Wytrzymałość na ściskanie oblicza się ze wzory:

Rc = Pc/F

gdzie: F - pole powierzchni wkładek stalowych [cm2].

Badania przeprowadzone podczas ćwiczeń:

|

I próbka |

II próbka |

|

Siła łamiąca Pn [kN] |

0,18 |

0,85 |

|

Siła ściskająca Pc [kN] |

I połówka |

1,2 |

10 |

|

II połówka |

1,2 |

10,2 |

Wytrzymałość na ściskanie Rc [MPa] |

I połówka |

0,75 |

6,25 |

|

II połówka |

0,75 |

6,375 |

Z powyższego zestawienia wynika, że badane próbki różnią się konsystencjami.

Oznaczanie skurczu zaprawy.

Badanie to przeprowadza się na 6 próbkach w kształcie beleczek o wymiarach 4×4×16 cm z zaprawy o ustalonym składzie, uformowanych w sposób analityczny jak do badania wytrzymałości spoiw. Beleczki podczas formowania należy wyposażyć w odpowiednie czopy stanowiące punkty pomiarowe. Badanie przeprowadza się w aparacie Graf -Kaufmana.

Pierwszy pomiar wykonuje się bezpośrednio po rozformowaniu, odczytując położenie wskazówki czujnika. Próbki przechowuje się przez około 90 dni w temperaturze 18 ± 2ºC i odpowiedniej wilgotności względnej, wykonując pomiar co 3,7, 14, 28, 90 dniach twardnienia.

Wielkość skurczu jednostkowego obliczamy w procentach wg wzoru:

ad=(L1- Ld)/160×100%

gdzie: ad - wielkość skurczu jednostkowego,

Ld - wynik pomiaru po okresie d dni twardnienia (d = 3,7, 14, 28, 90) [mm],

L1 - odczyt czujnika po rozformowaniu próbki [mm] .

Jako wynik ostateczny przyjmuje się średnią arytmetyczną z pomiaru 5 beleczek, przy założeniu, iż różnica między wynikami maksymalnym i minimalnym nie przekracza 20%.

Całkowity skurcz ustępuje po 3 latach.

Oznaczanie podciągania kapilarnego wody.

Oznaczenie to przeprowadza się na próbkach o wymiarach 4×4×16cm przygotowanych w taki sposób jak próbki do badania wytrzymałości na ściskanie. Najpierw należy próbkę wysuszyć do stałej masy i zważyć, następnie ustawia się ją w naczyniu z wodzie w sposób pokazany na poniższym rysunku. Wody nalewa się do wysokości 1cm. Następnie po upływie 1, 3, 6, 12 godzin waży się próbkę określając procentową ilość podciąganej wody wg wzoru:

k= (mn -ms)/ms×100%

gdzie: ms - masa próbki wysuszonej do stałej masy [g],

mm - masa próbki podciągającej wodę [g].

Oznaczanie nasiąkliwości wagowej.

Przygotowujemy próbki zaprawy o wymiarach 4×4×16cm.

Próbki zapraw gipsowych i gipsowo - wapiennych należy wysuszyć do stałej masy w temperaturze 50±2ºC, a pozostałych w temperaturze 105±2ºC i zważyć z dokładnością do 1g.

Następnie próbki umieszcza się w wannie i zalewa wodą o temperaturze 18±2ºC do ¼ wysokości próbek. Po trzech godzinach należy dolać wody do ½ wysokości próbek, a po kolejnych 3 godzinach do ¾. Po 24 godzinach próbki należy całkowicie zalać wodą, tak aby górna powierzchnia próbek znajdowała się o 2cm poniżej zwierciadła wody i pozostawić w wodzie na dalsze 24 godziny.

Po wyjęciu próbek z wody i osuszeniu ściereczką należy zważyć je z dokładnością do 1g i ponownie zanurzyć całkowicie w wodzie. Następne ważenie powtarza się co 24 godziny. Oznaczenie należy uznać za zakończone, jeżeli dwa kolejne ważenia w odstępach 24 godzinnych nie będą się różniły więcej niż 2g. Nasiąkliwość wagową zaprawy nw oblicza się ze wzoru:

nw = (mn -ms)/ms×100%

gdzie: ms - masa próbki wysuszonej do stałej masy [g],

mm - masa próbki nasyconej wodą [g].

Różnica między wynikami oznaczeń dla poszczególnych próbek nie powinna być większa niż 10%. Za wynik oznaczenia przyjmuje się średnią arytmetyczną wyników z badania trzech próbek.

Masa próbek podczas badania i ich nasiąkliwość:

|

sucha [g] |

mokra [g] |

nasiąkliwość |

1 |

481,5 |

545,4 |

13,27% |

2 |

484,5 |

548,5 |

13,21% |

3 |

483,0 |

546,8 |

13,21% |

Oznaczanie odporności zapraw tynkarskich na odrywanie.

Z badanej zaprawy należy wykonać próbną warstwę o powierzchni co najmniej 0,5m2 i grubości 1÷1,5cm, jeśli norma przedmiotowa lub projekt nie przewiduje innej grubości.

Próbki wykonane na budowie dojrzewają w naturalnych warunkach otoczenia. Sposób pielęgnacji powinien być zgodny z projektem. Oznaczenie przyczepności przeprowadza się po okresie twardnienia próbek. Przed badaniem powierzchnię zaprawy należy dokładnie oczyścić. Na powierzchni przykleja się klejem epoksydowym 5 krążków stalowych. Odległość między krążkami powinna wynosić co najmniej 8cm. Po stwardnieniu kleju, co trwa około 24 godziny, próbkę nacina się wokół krążka na całą głębokość zaprawy. Następnie przyklejone krążki łączy się z cięgnem przyrządu tak, aby oś cięgna pokrywała się ze środkiem krążka. Siła odrywająca próbkę od podłoża powinna wzrastać w ciągu 1sekundy o 10N. Badanie przeprowadza się do oderwania zaprawy od podłoża. Przyczepność zaprawy do podłoża Rp oblicza się w MPa wg wzoru:

Rp=P/F1

gdzie: P - siła odrywająca próbkę [N],

F1 - powierzchnia odciętej próbki zaprawy [mm2].

Jako wynik oznaczenia przyjmuje się średnią arytmetyczną z wyników badania przyczepności 3 krążków, które dały wyniki najbliższe średniej arytmetycznej obliczonej dla wszystkich 5 próbek. Pozostałe wyniki odrzuca się. Różnica pomiędzy średnią arytmetyczną a poszczególnymi wynikami nie powinna przekraczać 20%.

W badaniu przeprowadzonym na ćwiczeniach wytrzymałość na odrywanie wynosiła 0,5MPa.

Zestawienie składników zapraw: gipsowych, gipsowo - wapiennych, wapiennych, cementowo - wapiennych, cementowych i cementowo - glinianych różnych marek; ich zastosowanie oraz metody przygotowania.

zaprawy gipsowe i gipsowo - wapienne

Zaprawy te są stosowane do tynkowania powierzchni wewnętrznych ścian i stropów oraz do murowania ścian z cegieł ceramicznych i z elementów gipsowych, do mocowania wykładzin ceramicznych i przewodów instalacji elektrycznych

Zaprawy gipsowe można stosować tam, gdzie części budynku wykonane z gipsu nie są narażone na działanie opadów atmosferycznych.

Skład zapraw gipsowo - wapiennych powinien być dobierany doświadczalnie.

Czas zużycia zapraw gipsowych i gipsowo - wapiennych jest zależny od czasu wiązania spoiwa gipsowego i powinien być ustalany doświadczalnie.

Skład objętościowy zaprawy gipsowej i gipsowo - wapiennej

Marka zaprawy |

Proporcje objętościowe dla zaprawy: |

|

|

gipsowej gips : piasek |

gipsowo - wapiennej gips : wapno : piasek |

M 1 |

- |

1 : 1,5 : 4,5 |

M 2 |

1 : 3 |

1 : 0,5 : 3 do 1 : 2 : 4 |

M 3 |

1 : 2 |

1 : 0,5 : 1 do 1 : 0,5 : 2 |

M 4 |

1 : 1,0 |

1 : 0,5 : 1 do 1 : 0, : 1,5 |

zaprawy wapienne

Skład objętościowy zapraw wapiennych

Marka zaprawy

|

Proporcje objętościowe wapno: piasek w przypadku użycia |

|

|

Wapna hydratyzowanego |

Ciasta wapiennego |

M 0,3 |

1:3 do 1:4 |

1 : 3,5 do 1 : 4,5 |

M 0,6 |

1 : 1 do 1 : 2,5 |

1 : 2 do 1 : 3 |

M 1 |

- |

1 : 1,5 |

Przygotowanie zaprawy z wapnem hydratyzowanym powinno przebiegać w sposób następujący: na 1 lub 2 dni wcześniej należy wymieszać wapno hydratyzowane z wodą, zanim doda się piasku i będzie stosować na budowie. Wcześniejsze wymieszanie wapna z wodą powoduje lepszą urabialność zaprawy. W przypadku braku czasu na wcześniejsze przygotowanie zaczynu wapiennego, miesza się na sucho proszek wapienny z piaskiem i dodaje wodę.

Marka i konsystencja zaprawy wapiennej w zależności od jej przeznaczenia

Przeznaczenie zaprawy |

Konsystencja zaprawy wg stożka pomiarowego [cm] |

Marka zaprawy

|

Do murowania fundamentów w gruntach suchych budynków jednokondygnacyjnych, mieszkalnych lub gospodarczych oraz budynków prowizorycznych. |

6 ÷ 8 |

M 0,6 M 1

|

Do murowania ścian wypełniających oraz nadziemnych ścian konstrukcyjnych w budynkach jednokondygnacyjnych mieszkalnych lub gospodarczych i ścian budynków prowizorycznych |

6 ÷ 8 |

M 0,3 M 0,6 |

Do wykonywania obrzutki pod tynki zwykłe wewnętrzne na murach i stropach ceramicznych |

9 ÷ 10

|

M 0,3 M 0,6 |

Do wykonywania narzutu tynków zwykłych wewnętrznych lub zewnętrznych |

6 ÷ 9 |

M 0,3 |

Do wykonywania warstwy wierzchniej (gładzi) tynków zwykłych wewnętrznych |

9 ÷ 11 |

M 0,3 |

Czas użytkowania zaprawy od chwili zmieszania składników nie powinien przekraczać 8 godzin. Przy temperaturze otoczenia przekraczającej 250C czas użytkowania powinien być skrócony do 4 godzin. Liniowy skurcz stwardniałej zaprawy nie powinien być większy niż 0,1%.

zaprawy cementowo - wapienne

Zaprawy cementowo - wapienne sporządza się z cementów portlandzkich lub z cementów hutniczych, z ciasta wapiennego lub wapna hydratyzowanego oraz piasku lub miału kamiennego. Mieszanie składników zapraw odbywa się w mieszarce. W przypadku użycia ciasta wapiennego lub dodatków, należy je rozprowadzić w wodzie przed dodaniem do mieszaniny składników. Czas zużycia zaprawy od chwili zmieszania składników suchych z wodą nie powinien przekraczać 5 godzin.

Marka cementu |

Proporcje objętościowe cement : wapno : piasek (suchych składników) dla marek |

||||

|

M 0,6 |

M 1 |

M 2 |

M 4 |

M 7 |

Cem 32,5 |

1 : 2 : 12 |

1 : 2 : 9 do 1 : 2 : 12 |

1 : 0,5 : 4,5 do 1 : 1 : 6 |

- |

- |

Cem 42,5 |

- |

1 : 1 : 12 |

1 : 1 : 9 |

1 : 1 : 6 |

1 : 0,5 : 4,5 |

zaprawy cementowe

Zaprawy cementowe są mieszaninami cementu, piasku i wody. Do zapraw cementowych stosowane są również dodatki uplastyczniające, uszczelniające, barwiące bądź dodatki zmniejszające ścieralność. Skurcz zapraw cementowych nie powinien przekraczać 0,1%

Czas zużycia zaprawy od chwili jej przygotowania nie powinien w zwykłych warunkach przekraczać 2 godz. i nie więcej niż 0,5 godz. Gdy temperatura otoczenia przekracza 250C.

Skład objętościowy zapraw cementowych

Marka cementu |

Proporcje objętościowe cement : piasek , dla marki |

|||||

|

M 2 |

M 4 |

M 7 |

M 12 |

M 15 |

M 20 |

Cem 32,5 |

1 : 6 |

1 : 5 |

1 : 4 |

1 : 3 |

1 : 2 (1 : 3) |

1 : 1 (1: 1,5) |

zaprawy cementowo - gliniane

Stosowane są jako zaprawy murarskie ,tynkarskie i wodoszczelne.

Marki: M0,3; M0,6; M1; M2; M4; M7.

Stosowane są do murów i fundamentów budynków mieszkalnych i gospodarczych itp. Oraz do murowania ścian wypełniających szkielety konstrukcji nośnych budynków mieszkalnych i przemysłowych.

Wykazują one dużą przyczepność do cegieł wypalonych z gliny i do kamieni łamanych. Urabialność tych zapraw jest dobra. Cegły wchłaniają mniej wody z takiej zaprawy, przez co schnięcie takiego muru jest szybsze. Twardnienie zapraw cementowo - glinianych przebiega znacznie szybciej niż zapraw cementowych, a zwłaszcza cementowo - wapiennych. Wodoszczelność i odporność na działanie słabych kwasów zapraw tego typu jest znacznie większa od zapraw cementowych. Wykazują również dużą odporność na działanie wyższych temperatur.

Tynki cementowo - gliniane można wykonywać jako jednowarstwowe bez obróbki i gładzi. Po upływie 2÷3 godzin od wykonania można zacierać je na gładko, a po 2÷3 dniach można je malować bez białkowania, co przy zaprawie cementowej i cementowo - wapiennej jest niemożliwe, gdyż zawarte w nich wolne wapno niszczy farbę.

Do zapraw cementowo - glinianych stosuje się cement portlandzki, hutniczy lub pucelanowy. Należy stosować glinę zawierającą najwyżej 30% piasku o ziarnach większych niż 0,125mm. Najodpowiedniejsze są gliny średnio tłuste. Wymagania co do cementu, piasku i wody są takie same jak przy zaprawach wapiennych i cementowych.

Stosunek składników zaprawy cementowo - glinianej M4(cement, glina, piasek) 1: 2: 3 lub 1: 2: 4.

2

Wyszukiwarka