Wykonali: Bąkiewicz Sebastian Grupa 34A

Lenarczyk Sebastian Grupa 34A

Materiały magnetycznie miękkie

I. Podział materiałów :

1. Materiały metaliczne

1.1. Odmiany żelaza czystego

1.1.1. Monokrysztaliczne żelazo czyste

1.1.2. Polikrystaliczne żelazo czyste

1.2. Stale o małej zawartości węgla (bezkrzemowe)

1.2.1. Wyroby lite

1.2.2. Blachy bezkrzemowe niezorientowane

1.3. Stale krzemowe

1.3.1. Wyroby lite

1.3.2. Blachy krzemowe gorącowalcowane

1.3.3. Blachy krzemowe zimnowalcowane

1.3.3.1. Izotropowe (nieorientowane)

1.3.3.2. Anizotropowe (orientowane)

1.3.3.2.1. Zwykłej jakości

1.3.3.2.3. Typu Hi-B (o zwiększonej przenikalności)

1.4. Stopy żelazowo-niklowe

1.5. Stopy żelazowo-kobaltowe

1.6. Taśmy ze szkieł metalicznych

1.6.1. Na bazie żelaza

1.6.2. Na bazie kobaltu

1.6.3. Na bazie niklu

1.7. Włókna metaliczne

1.7.1. Mikrowłókna amorficzne (ciągnione)

1.7.1. Mikrowłókna amorficzne (szybkochłodzone)

1.7.2. Mikrowłókna amorficzne w powłoce szklanej (szybkochłodzone)

1.7.3. Nanowłókna

1.8. Taśmy nanokrystaliczne

1.9. Odlewane kształtki amorficzne (szybkochłodzone)

II. Materiały Magnetyczne

Materiały o dostatecznie wysokich własnościach magnet. (gł. podatności i przenikalności magnet.) dla ich praktycznego wykorzystania; są to ferro- i ferrimagnetyki. W przyrodzie występuje niewiele materiałów (takich jak np. magnetyt) wykazujących naturalne namagnesowanie, niemal wszystkie stosowane w technice m.m. wymagają magnesowania. W zależności od natężenia pola magnet., przy którym zachodzi ich magnesowanie oraz trwałości stanu namagnesowania po usunięciu zewn. (magnesującego) pola magnet. m.m. dzieli się na materiały magnet. twarde (magnesowanie w silnych polach magnet. o natężeniu większym niż 103 A/m, namagnesowanie trwałe - zanikające dopiero pod wpływem przeciwnie skierowanego silnego pola magnet.) oraz materiały magnet. miękkie (magnesowanie w słabych polach magnet. o natężeniu poniżej 103 A/m, namagnesowanie nietrwałe - zanikające prawie zupełnie po usunięciu zewn. pola magnet.). M.m. zachowują swoje własności magnet. w ograniczonym zakresie temp.; ich namagnesowanie maleje wraz ze wzrostem temp., a po osiągnięciu temp. krytycznej - zw. dla ferromagnetyków temp. (punktem) Curie, a dla ferrimagnetyków temp. (punktem) Neela - stają się paramagnetykami. M.m. ulegają starzeniu, tzn. ich własności magnet. zmieniają się (pogarszają się) w czasie; przejawia się to: dla materiałów magnet. twardych gł. obniżaniem się indukcji szczątkowej, dla materiałów magnet. miękkich gł. spadkiem przenikalności magnet. Do materiałów magnet. twardych należą: stale zwykłe magnet. twarde i stale stopowe (martenzytyczne), gł. chromowe, kobaltowe, wolframowe, molibdenowe; stopy metali utwardzane dyspersyjnie lub przez tworzenie nadstruktury (znane pod różnymi nazwami), gł. stopy: Fe-Co-Mo, Fe-Co-W, Fe-Al-Ni (np. alni, koerzit), Fe-Al-Ni-Co (np. alniko), Fe-Cu-Ni, Cu-Ni-Co, Fe-Co-V, Fe-Cr-Ni; drobnoziarniste (10-5-10-4 mm) proszki żelaza lub stopów Fe-Co, Mn-Bi, Sm-Co formowane w różne kształtki i zwykle spiekane; ferryty magnet. twarde, gł. oparte na tlenku baru i tlenku żelaza Fe2O3, przetwarzane w wyroby metodami metalurgii proszków. Materiały magnet. twarde cechuje duża koercja i szeroka pętla histerezy; stosuje się je przede wszystkim na magnesy trwałe (lite - odlewane lub kształtowane plastycznie oraz wytwarzane metodami metalurgii proszków), wykorzystywane w silnikach i prądnicach, głośnikach, mikrofonach, przekaźnikach, urządzeniach sygnalizacyjnych i pomiarowych. Do materiałów magnet. miękkich należą: żelazo, stal elektrotechniczna (niskowęglowa stal krzemowa), stopy (o różnych nazwach rynkowych), gł.: Fe-Si (np. crystalloy, hipersil), Fe-Ni (np.permalloy, nikalloy), Fe-Co (np. hiperco, permendur), Fe-Al (np. alfer), Ni-Co (np. izoperm, perminwar), Fe-Si-Al (np. alsifer), Ni-Fe-Mo; ferryty magnet. miękkie wytwarzane z tlenków metali dwuwartościowych (gł. Zn, Ni, Mn, Cu, Mo, Cd, Li) oraz tlenku żelazowego Fe2O3 i przetwarzane w wyroby metodami metalurgii proszków; szkła metaliczne, czyli amorficzne stopy metali, zawierające ok. 80% metali przejściowych (Fe, Mn, Co, Cr, Ni, Zr i in.) lub metali szlachetnych i ok. 20% niemetali (B,C, N, Si, P, Ge i in.), produkowane metodą odlewania z szybkim chłodzeniem. Materiały magnet. miękkie charakteryzuje duża przenikalność magnet., mała koercja, małe straty na przemagnesowanie oraz wąska i smukła pętla histerezy.

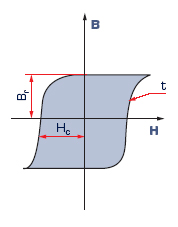

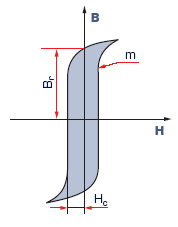

III. Porównanie pętli histerezy materiałów magnetycznie miękkich i twardych:

W zależności od kształtu pętli histerezy materiały te dzieli się na:

• magnetycznie miękkie (m) - o dużej pozostałości magnetycznej Br i małym natężeniu koercji Hc

• magnetycznie twarde (t) - o mniejszej pozostałości magnetycznej i znacznie większym natężeniu koercji

Powierzchnia pętli histerezy jest proporcjonalna do energii przemagnesowania materiału, rozproszonej w postaci ciepła

Schemat pętli histerezy magnetycznej materiałów magnetycznie

a) miękkich - m,

b) twardych - t;

B - indukcja magnetyczna,

H - natężenie pola magnetycznego

a) b)

IV. Struktura domenowa:

Kierunki momentów magnetycznych w poszczególnych domenach są różne. Istnienie domen daje się wyjaśnić dążeniem układu do zminimalizowania jego całkowitej energii. Wydawać by się więc mogło, że energia ciała o uporządkowanych momentach magnetycznych będzie najniższa wówczas, gdy w całej próbce momenty będą równoległe. W przypadku pokazanym na rysunku, gdy moment magnetyczne w całej próbce są równoległe, pole magnetyczne rozciągać się będzie na znaczną odległość od próbki. Energia pola magnetycznego osiągnęłaby duże wartości. Układ będzie „starał się” pozbyć nadmiaru tej energii, zamykając pole magnetyczne tylko w objętości próbki, czemu sprzyja struktura domenowa.

Tworzenie domen ferromagnetycznych - sposób na ograniczenie obszaru występowania pola magnetycznego.

Domenowa konfiguracja uporządkowania momentów magnetycznych niesie konieczność powstania ścian domenowych.

Zmiana kierunków momentów magnetycznych pomiędzy dwiema domenami - ściana domenowa.

Każde odchylenie kierunków momentów magnetycznych od położenia równoległego prowadzi do wzrostu energii (energia ścian domenowych). Objętość ścian domenowych może być zbyt duża, a więc domeny zbyt małe. Ponad to nie wszystkie kierunki w sieci krystalicznej są jednakowo „łatwe” do uporządkowania (energia anizotropii magnetycznej).

Tak więc wzajemne oddziaływanie wszystkich czynników prowadzi do kompromisu, którego ostatecznym rezultatem jest powstanie domen, zapewniających minimum energii układu. Teoretycznie, w antyferromagnetyku również powinna istnieć struktura domenowa, gdyż w momencie powstawania tej fazy istnieje wiele zarodków uporządkowania antyferromagnetycznego. Brak jest jednak bezpośrednich dowodów eksperymentalnych potwierdzających jej istnienie.

V. Struktura domenowa w zewnętrznym polu magnetycznym

Zewnętrzne pole magnetyczne, działające na materiały o strukturze domenowej nie tylko porządkuje poszczególnych momentów magnetycznych, ale w pierwszej kolejności przesuwa ściany domen, w których kierunki wypadkowego momentu magnetycznego pokrywają się lub są zbliżone do kierunku pola , a potem obraca całe domeny Η

Ustawienie domen zgodnie z zewnętrznym polem powoduje wzrost indukcji magnetycznej w próbce aż do osiągnięcia nasycenia. Odpowiada to całkowitemu uporządkowaniu domen. Dalszy wzrost indukcji magnetycznej w próbce spowodowany będzie tylko wzrostem pola H .

Zachowanie się domen podczas narastania pola H

VI. Materiały stosowane do budowy maszyn elektrycznych

1. Wymagania w stosunku do materiałów magnetycznych miękkich:

- duża indukcja nasycenia,

- łatwa magnesowalność (niskie wartości natężenia pola dla dużej indukcji),

- wąska pętla histerezy,

- duża rezystywność.

2. Na parametry magnetyczne materiału ma wpływ:

- skład stopu i jego czystość,

- technologia produkcji (Np.: walcowanie),

- obróbka cieplna (Np.: wyżarzanie 1100-1300 st. C przez ok. 1h).

Walcowanie na zimno sprzyja układaniu się mikro kryształów w jednym kierunku

(anizotropowość magnetyczna).

VII. Zastosowania materiałów :

Rodzaj materiału |

p [µΩm] |

B |

µ dla 50Hz |

zastosowanie |

Stal krzemowa |

0,5 |

2,1 |

3000-5000 |

Maszyny 50-60 Hz |

Stopy Fe-Ni |

0,4 |

1,5 |

4000-5500 |

Maszyny specjalne do 400 Hz |

Nanokrystaliczne |

11,5 |

1,2 |

80000 |

Maszyny specjalne do 20kHz |

Metglas |

13,7 |

1,56 |

160000 |

|

Accucore |

6,5 |

1,75 |

7000 |

|

VIII. Parametry wybranych blach produkowanych w Polsce:

Gatunek |

Grubość |

Stratność [W/Kg] |

B [T] przy H [A/m] |

k |

||

|

mm |

1,5 T |

1 T |

2500 |

5000 |

min |

EP 330-50A |

0,50 |

3,30 |

1,35 |

1,49 |

1,60 |

0,97 |

EP 400-50A |

|

4,00 |

1,7 |

1,51 |

1,61 |

|

EP 470-50A |

|

4.70 |

2,00 |

1,52 |

1,62 |

|

EP 600-50A |

|

6,00 |

2,60 |

1,55 |

1,65 |

|

EP 530-65A |

0,65 |

5,30 |

2,30 |

1,52 |

1,62 |

0,97 |

EP 600-65A |

|

6,00 |

2,60 |

1,54 |

1,64 |

|

EP 700-65A |

|

7,00 |

3,00 |

1,55 |

1,65 |

|

EP 800-65A |

|

8,00 |

3,60 |

1,58 |

1,68 |

|

Gatunek wg IEC 404-8-7 |

Grubość |

Stratność [W/Kg] |

B [T] przy H= 800 [A/m] |

k |

||

|

mm |

1,5 T |

1,7 T |

2500 |

5000 |

min |

Materiał o normalnych właściwościach : |

||||||

EP 400-50A |

0,27 |

0,89 |

1,7 |

1,40 |

1,75 |

0,95 |

EP 470-50A |

0,30 |

0,97 |

2,00 |

1,50 |

1,75 |

0,955 |

EP 600-50A |

0,35 |

1,11 |

2,60 |

1,65 |

1,75 |

0,96 |

Materiał o obniżonej stratności : |

||||||

EP 600-65A |

0,27 |

- |

2,60 |

1,30 |

1,78 |

0,95 |

EP 700-65A |

0,30 |

- |

3,00 |

1,40 |

1,78 |

0,955 |

EP 800-65A |

0,35 |

- |

3,60 |

1,55 |

1,78 |

0,96 |

Wyszukiwarka