18. Charakterystyka liniowa przepływowa zaworu.

Jeżeli skok zaworu ulegnie zmianie, to w punkcie 1 na rys.46 procentowa zmiana strumienia objętości będzie większa niż w punkcie 2 (ΔV/V1 > ΔV/V2 ). Wynika z tego, że w dolnym zakresie skoku zmiana ma większe skutki i w pewnych okolicznościach może być przyczyną niestabilnej pracy instalacji. Oznacza to, że wadą liniowej charakterystyki przepływowej zaworu jest zbyt duża reakcja w dolnym i zbyt duża czułość w górnym zakresie skoku, co może być przyczyną zbyt wolnej zmiany położenia grzyba zaworu. Tej wady nie wykazuje charakterystyka stałoprocentowa, w której w całym zakresie skoku uzyskiwana jest stała zależność procentowej zmiany strumienia objętości.

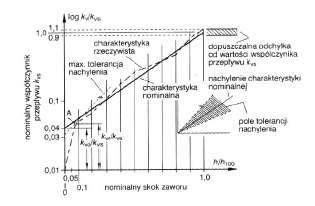

19. Charakterystyka stałoprocentowa przepływowa zaworu.

Zaskakujące jest, że także przy zamkniętym zaworze przepływa przez niego strumień masy wymagany przy obciążeniu podstawowym. Zjawisko to jest jednak nieprzydatne do wykorzystania w instalacjach ogrzewania. Z tego względu w najniższym zakresie skoku, przerywany jest przebieg stałoprocentowej charakterystyki zaworu opisany wzorem i zastępowany niezdefiniowanym odcinkiem krzywej (zaznaczonym na rys. 47). Ponadto z rys. 47 wynika, że dzięki płaskiemu przebiegowi krzywej, np. przy charakterystyce n = 1, możliwe jest precyzyjne ustawienie położenia zaworu, ale ingerencja do celów regulacji jest możliwa tylko w zakresie V/V100 = 0,37 do 1,0. Instalacje ogrzewania pracują przeważnie pod małym obciążeniem. W takim wypadku w grę wchodzi tylko charakterystyka stałoprocentowa, której stosunek kvo/kv100 jest dostatecznie mały. W praktyce przyjęło się stosować wartość kvo/kv100 = 0,04.

20. Rzeczywista i nominalna charakterystyka przepływowa zaworu przepływowego.

31. Charakterystyki przepływu przepustnic żaluzjowych.

Charakterystyka otwarcia podaje stosunek wolnego przekroju do przekroju przy całkowicie otwartej przepustnicy w zależności od kąta nastawienia (rys. 338-105). Kąt nastawienia przy zamkniętej przepustnicy α = 0.

Charakterystyki oporu przepustnic są bardzo różne. Współczynniki ζ dla otwartych przepustnic mieszczą się w granicach 0,2-0,5, zależnie od konstrukcji, liczby łopatek itp. Przybliżona zależność od kąta nastawienia podana jest na rys. 338-106. Przeciwbieżne łopatki mają znacznie większy opór niż współbieżne. Oprócz tego występuje zależność od sposobu wbudowania, np. w kanale, na końcu kanału itp. Strata nieszczelności przy zamkniętej przepustnicy bywa często duża, od 5 do 20% Vmax

Charakterystyki przepływu pokazują ilość powietrza przepływającego przez przepustnice w zależności od kąta nastawienia przy różnym oporze:

![]()

gdzie ΔpK opór przepustnicy w otwartym stanie.

Jak przy zaworach, tak i przy przepustnicach znaczniejsza zmiana ilości powietrza jest tylko wtedy możliwa, gdy przepustnica ma pewien liczący się opór w łącznym oporze sieci kanałów.

33. Elektryczne siłowniki zaworów - charakterystyka i zasady doboru.

Napięcie zasilania zastosowane w układzie regulacji. Preferowane jest zasilanie prądem bezpiecznym 24V.

- Szybkość przesuwu trzpienia siłownika podawana najczęściej w s/mm. W układach regulacji o bardzo dużej dynamice jak regulacja temperatury ciepłej wody użytkowej zalecane są siłowniki szybkie (np.1.8 s/mm) nadążające za zakłóceniami spowodowanymi dużą dynamiką rozbioru. W układach regulacji nadążnej w ogrzewaniu i wentylacji stosowane są siłowniki wolne (np.8.5 s/mm).

- Sygnał sterujący: proporcjonalny analogowy 0-10V, 0(4)-20 mA lub pulsacyjny prądu zmiennego 24V lub 240V do współpracy z trójstawnymi wyjściami przekaźnikowymi regulatora. W siłownikach z sygnałem wejściowym 0-10V istnieje możliwość ustawiania dowolnego zakresu sygnału otwarcia i zamknięcia np. 0-5V, 5-10V co może być przydatne przy kaskadowym sterowaniu zaworami, a także zamiany ustawienia działania prostego na odwrotne tzn. zamykania zaworu wraz ze wzrostem wartości sygnału. Aktualnie produkowane są także siłowniki inteligentne mikroprocesorowe sterowane sygnałem przesyłanym cyfrowo, najczęściej po magistrali komunikacyjnej typu LonWorks.

- Siła nacisku trzpienia w N. Produkowane na potrzeby regulacji w technice grzewczej siłowniki elektryczne charakteryzują się dużym zakresem wartości siły nacisku trzpienia od ok. 100 do ok.3000 N. Wartość niezbędnej siły docisku dobieranego siłownika zależy od średnicy (średnicy gniazda) zaworu oraz maksymalnej różnicy ciśnień czynnika przed i za zaworem. Często producenci automatyki podają w katalogach wartości maksymalnego ciśnienia różnicowego dla produkowanych przez siebie zestawów zawór plus siłownik.

- Temperatura otoczenia podczas pracy zaworu. Szczególnie istotna przy automatyzacji np. dachowych central wentylacyjnych. Na ogół temperatura pracy nie może być niższa od -5°C i wyższa od 55°C.

- funkcja przełączania na pracę ręczną tj. możliwość ręcznego otwierania i zamykania zaworu w wypadku awarii układu regulacji,

- funkcja automatycznego otwierania (zamykania) zaworu w stanach awarii zasilania przez wyposażenie siłownika w sprężynę

34. Elektryczne siłowniki przepustnic - charakterystyka i zasady doboru.

- Moment obrotowy. Minimalna wartość tego momentu np. przy doborze siłowników BELIMO powinna wynosić 5× pole powierzchni czołowej przepustnicy. Typowe wartości momentu obrotowego mieszczą się w zakresie od 2 do 30 Nm. Przy dużych powierzchniach przepustnic należy dobierać odpowiednią do wymaganego momentu obrotowego ilość siłowników.

- Funkcja bezpieczeństwa. Przepustnice, które muszą być zamykane lub otwierane po zatrzymaniu urządzenia wentylacyjnego powinny być wyposażane w siłowniki ze sprężyną powrotną.

- Napięcie zasilania. Napięcie zasilania 24 V lub 230 V powinno być dostosowane do napięcia stosowanego w układzie regulacji.

- Sygnał sterujący. Siłowniki przepustnic mogą być sterowane sygnałem zamknij/otwórz (dwustawnie), sygnałem krokowym (trójstawnie), sygnałem analogowym (0-10V) lub cyfrowo np. magistralą LonWorks.

- Kąt obrotu. Najczęściej można ustawiać mechanicznie w zakresie od 0 do 95°.

- Czas przejścia pomiędzy skrajnymi położeniami siłownika zależy od typu siłownika i może mieścić się w przedziale od 40 do 150 s. Czas zamykania sprężyną powrotną wynosi ok. 20s.

- Temperatura otoczenia podczas pracy siłownika szczególnie dla urządzeń wentylacyjnych zewnętrznych powinna uwzględniać lokalne warunki klimatyczne (najczęściej -30 do 50°C).

Średnica uchwytu siłownika powinna być dopasowana do średnicy osi przepustnicy.

35. Siłowniki elektrohydrauliczne - charakterystyka.

Typowym przykładem siłownika elektrohydraulicznego jest siłownik firmy Landis & Gyr. Energia elektryczna w tym siłowniku służy do napędu pompy tłokowej przetłaczającej olej ze zbiornika nad tłokiem siłownika do cylindra pod tłokiem. Ciśnienie oleju pokonując opór sprężyny powoduje przemieszczanie się przymocowanego do cylindra trzpienia siłownika. Otwarcie zaworu elektromagnetycznego na przewodzie upustowym do zbiornika powoduje wyciskanie przez sprężynę powrotną oleju spod powierzchni tłoka i przemieszczanie się trzpienia siłownika w kierunku przeciwnym. Siłowniki z funkcją bezpieczeństwa posiadają dodatkowy zawór elektromagnetyczny, który przy zaniku zasilania pozostaje w stanie otwartym powodując uwolnienie sprężyny przetłaczającej olej w celu zamknięcia zaworu. W szczelnej obudowie siłownika (1), będącej jednocześnie zbiornikiem oleju, umieszczone są: korpus cylindra (2), cylinder (5.1), tłok (5.2), silnik (6.1), pompa (6.2) i elektromagnetyczne zawory sterujące (6.4). Współpracująca z silnikiem (6.1) pompa oleju (6.2) tłoczy olej pod ciśnieniem przez zawór zwrotny (6.3) zawór sterujacy (6.4) do odpowiedniej komory cylindra. W stanie beznapięciowym zawory magnetyczne są zamknięte, zaś po pojawieniu się sygnału sterującego z regulatora zostają otwarte na tak długo, jak długo podawany jest sygnał wyjściowy z regulatora. W zależności od wykonania siłowniki nie posiadają żadnej lub też wyposażone są w jedną bądź dwie sprężyny dociskowe (5.10, 5.11). W zależności od typu urządzenia żądane położenie i siłę nastawcza można uzyskać za pomocą silnika i pompy lub sprężyn. Wykonania z funkcją nastawy awaryjnej wyposażone są w sprężynę pomocniczą oraz dodatkowy elektromagnetyczny zawór bezpieczeństwa, który otwiera się w wypadku zaniku napięcia zasilającego i odciąża komorę ciśnieniową. W takiej sytuacji następuje, w zależności od wersji siłownika, zamknięcie lub otwarcie zaworu

36. Siłowniki termoelektryczne - charakterystyka.

Siłowniki termoelektryczne powstały przez modyfikację termostatów przygrzejnikowych. W siłownikach tych sprzężony z trzpieniem element zamykający zawór zwiększa swoją objętość przez podgrzewanie przy pomocy grzałki elektrycznej. Wzrost temperatury powoduje przemieszczanie się trzpienia siłownika i zamykanie zaworu. Wyłączenie zasilania elektrycznego powoduje ochładzanie siłownika i otwieranie zaworu. Siłownik ma w zasadzie działanie dwustawne. Jednak ze względu na czas potrzebny do podgrzania i ponownego schłodzenia siłownika działanie to przyjmuje charakter quasiciągły. Zaletą siłownika jest prostota konstrukcji, niezawodność i niska cena. Siłowniki tego typu stosowane są do regulacji przepływu czynnika grzejnego (ziębniczego) w wentylokonwektorach (fancoilach) w układach wentylacji i klimatyzacji.

37. Regulatory bezpośredniego działania ciśnienia, różnicy ciśnień i przepływu.

Regulatory bezpośredniego działania różnicy ciśnień i przepływu stanowią jedno urządzenie regulacyjne składające się z regulatora, zaworu regulacyjnego i siłownika. Sterowanie zaworem regulacyjnym odbywa się przez wykorzystanie energii przepływającego medium bez konieczności doprowadzania energii zewnętrznej. Wzrost różnicy ciśnień zamyka lub otwiera zawór.

Regulowana różnica ciśnień Δp wytwarza na powierzchni membrany siłownika siłę Fm = Δp × A. Siła ta porównywana jest na trzpieniu grzyba z siłą napięcia sprężyny Fs odpowiadającą wartości zadanej. Siła napięcia sprężyny może być regulowana na nastawniku wartości zadanej lub zadana na stałe. Jeżeli zmienia się wartość różnicy ciśnień Δp, a wraz z nią również siła Fm, grzyb zaworu przesuwany jest do momentu, gdy Fm=Fs. Dla zadanej powierzchni membrany A stała sprężyny nastawczej określa wielkość współczynnika proporcjonalności Kp oraz zakres proporcjonalności Xp.

Urządzenia są regulatorami proporcjonalnymi sterowanymi za pomocą medium. Każda odchyłka nastawionej wartości zadanej jest przyporządkowana do określonego położenia grzyba. Dokładność regulacji oraz jej stabilność zależą od występujących zakłóceń. Regulatory wykonane zostały w taki sposób, żeby zakłócenia wywierały jak najmniejszy wpływ na ich pracę. Siły działające na grzyb pochodzące od ciśnienia przed zaworem lub od różnicy ciśnień zostają wyeliminowane dzięki odciążeniu ciśnieniowemu.

38. Regulatory temperatury bezpośredniego działania

Regulatory bezpośredniego działania są urządzeniami regulacyjnymi, którym energii niezbędnej do sterowania praca zaworu dostarcza temperatura medium.

Urządzenia przedstawione na rys. 7.10, 7.11, 7.12 składają się z zaworu regulacyjnego, termostatu z nastawnikiem wartości zadanej, kapilary oraz czujnika temperatury pracującego na zasadzie adsorbcji.

W urządzeniach tego typu może być wykorzystywana rozszerzalność liniowa lub odparowanie cieczy.

Temperatura medium wytwarza w czujniku pomiarowym (11) ciśnienie pt odpowiadające jej wartości rzeczywistej. Ciśnienie to przenoszone jest przez kapilarę (12) na mieszek nastawczy (9) i wytwarza na czynnej powierzchni mieszka metalowego A siłę Ft=pt·A. Siła ta, odpowiadająca wielkości regulowanej x, porównywana jest na dnie mieszka metalowego z siłą napięcia sprężyny Fs zależną od nastawy wartości zadanej.

Zmiana temperatury powoduje zmianę położenia grzyba (3) do momentu, gdy Ft=Fs. Urządzenia są regulatorami proporcjonalnymi, których odchyłka regulacji zależy np. od zmiany ciśnienia występującej przed i za zaworem. Są one wykonane w taki sposób aby zakłócenia wywierały jak najmniejszy wpływ na ich pracę. Grzyb zaworów jest przewiercony, tak, że ciśnienie przed zaworem jest doprowadzone do przedniej i tylnej części grzyba. Ciśnienie za zaworem jest oddzielone za pomocą puszki grzyba tłokowego (rys.7.10) lub za pomocą mieszka metalowego

39. Rezystancyjne czujniki temperatury.

W typowych układach z regulatorami cyfrowymi stosowane są czujniki z elementami zmieniającymi swoją oporność elektryczną przy zmianie temperatury. Są to przeważnie oporniki drutowe lub warstwowe z platyny lub niklu, jak również specjalne elementy półprzewodnikowe - termistory. Opór elektryczny czujnika rezystancyjnego oznaczonego w literaturze symbolem RTD (ang. Resistance Temperaturę Device) zależy od temperatury, wzrasta z temperaturą. Termometry rezystancyjne zrobione są z platyny, stopu rod-żelazo, niklu, wolframu lub miedzi. Konstrukcja ich musi być prosta, sygnał w wysokim stopniu liniowy, o dużej stabilności. Wybór materiału na termometr rezystancyjny zależy od zakresu temperatury, wymagań antykorozyjnych, wymagań co do mechanicznej trwałości i kosztu.

Termometry rezystancyjne platynowe są najszerzej stosowane do pomiarów cieplnych, ponieważ platyna jest najbardziej trwała i odporna na korozję. Ponadto termometry platynowe mierzą najszerszy zakres temperatury i mają najlepsze charakterystyki metrologiczne. Ich zależności „rezystancja-temperatura” są najbardziej zbliżone do liniowych. O dokładności czujnika decyduje w dużym stopniu czystość platyny. Przy użyciu termometrów z czystej platyny uzyskać można powtarzalność wskazań rzędu ±0,00001 K podczas gdy minimalna niepewność świeżo wywzorcowanego termoelementu, jakiej nie udaje się przekroczyć wynosi ±0,2 K.

Termometrem platynowym do dokładnych pomiarów jest termometr Pt 100, co oznacza, że rezystancja czujnika w temperaturze 0°C wynosi 100 Ω (R0= 100 Ω). Na rys. 2.10 pokazano dwa rodzaje konstrukcji termometrów platynowych.

Na rys. 2.10a pokazano czujnik z platynowym uzwojeniem 1, umieszczonym w okrągłych studniach wywierconych w ceramicznej obudowie 2. Uzwojenie uszczelnione jest w obudowie szklanym szczeliwem 3. Termometr tego typu przystosowany jest raczej do wyższych temperatur. Do pomiaru temperatury środowiska termicznego umiarkowanego stosowany jest częściej typ czujnika o prostej konstrukcji pokazany na rys. 2.10b. Na pręcie ceramicznym 2 nawinięte jest uzwojenie platynowe 1 (z przyspawanymi przewodami zewnętrznymi 4 w obrębie czujnika), które jest pokryte szklaną polewą 5.

Termometry platynowe miniaturowe cienkowarstwowe (ang. Thin-Film Platinum RTD) [6] są obecnie stosowane coraz szerzej w pomiarach cieplnych. Cechuje je rezystancja >1000 Ω. Mają jeszcze bardziej liniowe charakterystyki niż termometry rezystancyjne tradycyjne i ich masowa produkcja jest bardziej efektywna. Jednakże wadą ich są niestandardowe łącza (interfejsy) do systemów komputerowych i występowanie niekiedy szkodliwego efektu samoogrzewania się czujnika o wysokiej rezystancji, gdy proces pomiaru nie jest dostatecznie kontrolowany. Są szczególnie przydatne do pomiarów temperatury powierzchni. Uważa się, że granicą ich dokładności jest ±0,01 K lub ±0,1%. Dzięki małym (kilku lub kilkunastu milimetrowym) wymiarom ich stałe czasowe są wielokrotnie niższe niż innych czujników i liczą się w milisekundach.

40. Termistorowe czujniki temperatury.

Termistory wykonywane są ze spieku tlenków metali. Charakteryzują się dużym jednostkowym spadkiem oporu elektrycznego przy wzroście temperatury i mają angielskie oznaczenie NTC (negative temperature coefficient). Dzięki wysokiej wartości oporności nie wymagają układów kompensacji oporności linii łączącej czujnik z regulatorem, co znacząco obniża koszt okablowania układu automatyki. Duża nieliniowość charakterystyki uniemożliwia ich zamianę na termistorowe czujniki innych producentów. Małe stałe czasowe oraz duża dokładność przyczyniła się do szerokiego stosowania tych czujników. W zależności od typu regulatora czujniki mogą być bezpośrednio wpinane w obwód regulatora (pasywne), mogą być również zbudowane razem z przetwornikiem elektrycznym, który wartość oporności zamienia na sygnał elektryczny i wprowadza do regulatora jako standardowy sygnał (0-10 V, 0(4)-20 mA) (czujniki aktywne).

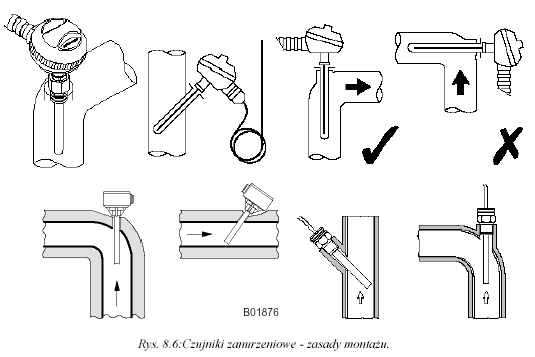

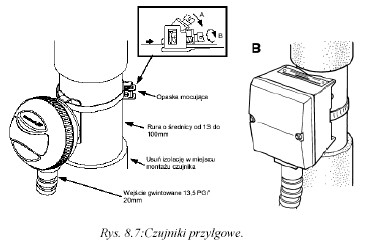

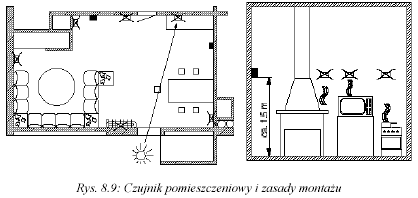

41. Zasady montażu czujników temp: zanurz, przylgowych.

Czujniki do pomiaru temperatury powietrza zewnętrznego posiadają konstrukcję zabezpieczającą je przed niekorzystnym wpływem wilgoci oraz możliwość montażu na ścianach zewnętrznych budynków. Przy wyborze miejsca montażu należy wybierać ściany północne oraz północno-wschodnie eliminujące bezpośredni wpływ nasłonecznienia na pomiar temperatury powietrza.

W układach wentylacyjnych temperatura powietrza zewnętrznego mierzona jest najczęściej czujnikiem kanałowym w kanale czerpni powietrza zewnętrznego

43. Termostaty - budowa i działanie

Urządzenie składające się z czujnika temperatury i regulatora nazywamy termostatem. Termostaty mają bardzo szerokie zastosowanie w automatyzacji systemów grzewczych, chłodnictwie i klimatyzacji jako regulatory temperatury o działaniu dwustawnym oraz urządzenia zabezpieczające przed nadmiernym wzrostem lub nadmiernym spadkiem temperatury. Poniżej zamieszczono najczęściej spotykane przykłady zastosowań w technice grzewczo-wentylacyjnej.

Termostaty pomieszczeniowe służą do sterowania:

wentylokonwektorami, gdzie mogą załączać nagrzewnice elektryczne, otwierać lub zamykać zawory regulacyjne doprowadzające czynnik grzejny lub chłodniczy, zmieniać obroty silników napędzających wentylatory,

sterować grzejnikami elektrycznymi,

sterować pracą gazowych urządzeń grzewczych.

Termostaty zabezpieczające stosowane są do:

zabezpieczania kotłów i wymienników ciepła przed nadmiernym wzrostem temperatury czynnika grzejnego: termostaty ze stykiem przełączającym i automatycznym powrotem do zadanego położenia (STW), termostaty ze stykiem otwierającym i blokadą (powrót do zadanego położenia po naciśnięciu przycisku wyzwalacza tylko po spadku temperatury poniżej wartości granicznej) - (STB),

44. Termostaty przeciwzamrożeniowe

Termostaty przeciwzamrożeniowe stosowane są do zabezpieczania przed zamrożeniem nagrzewnic wodnych central wentylacyjnych oraz przewodów wypełnionych zamarzającą cieczą. Elementem pomiarowym jest kapilara o długości 2 do 6 m, która rozpinana jest na powierzchni zabezpieczanej nagrzewnicy. Przełączenie zestyku termostatu następuje, gdy temperatura dowolnego odcinka o długości 30 cm lub dłuższej elementu pomiarowego spadnie poniżej wartości zadanej. Termostaty posiadają nastawialny zakres oraz stałą strefę histerezy. Termostat w zależności od wykonania, po ponownym wzroście temperatury może sam wrócić do stanu normalnego lub przywrócenie tego stanu musi być poprzedzone ręcznym odblokowaniem dźwigni kasującej (termostat z ręcznym resetem).

45. Warunki techniczne zabezp. nagrzewnicy przed zamroż.

W celu uzyskania prawidłowej i bezpiecznej pracy nagrzewnic wentylacyjnych w zakresie temperatur powietrza zewnętrznego poniżej 0ºC, oprócz konieczności zastosowania termostatu przeciwzamrożeniowego, należy spełnić poniżej wymienione dodatkowe warunki techniczne:

- właściwie wymiarować nagrzewnicę powietrza, gdyż jej przewymiarowanie znacznie obniża przepływ wody i bardzo zwiększa gradient temperatury powierzchni nagrzewnicy (duże schłodzenie czynnika grzejnego),

- stosować zawory o charakterystykach stałoprocentowych z prawidłowo dobraną przepustowością,

- unikać pary jako czynnika grzejnego ze względu na duże wychłodzenie kondensatu na odpływie z nagrzewnicy,

- doprowadzać czynnik grzejny od dołu nagrzewnicy, gdzie na ogół przepływa powietrze o najniższej temperaturze,

- unikać uwarstwiania powietrza przez zapewnienie odpowiedniego wymieszania powietrza świeżego z powietrzem recyrkulowanym w komorze mieszania,

- odsuwać czerpnie powietrza od nagrzewnic, tak aby utrudnić dostęp zimnego powietrza do nagrzewnicy przy zamkniętej przepustnicy i wyłączonym wentylatorze,

- do napędu przepustnic świeżego powietrza stosować siłowniki z funkcją bezpieczeństwa (ze sprężyną powrotną),

- w miarę możliwości nagrzewnice umieszczać w pomieszczeniach ogrzewanych,

- stosować pompy cyrkulacyjne wymuszające stały, duży przepływ przez nagrzewnice i małe zróżnicowanie temperatury powierzchni nagrzewnicy,

- nagrzewnice dachowych central wentylacyjnych wyposażać w dodatkowe grzałki elektryczne sterowne termostatem, także przewody doprowadzające czynnik grzejny do central dachowych powinny być wyposażone w elektryczne elementy grzejne nie dopuszczające do zamarznięcia wody w przypadku zatrzymania przepływu,

zapewnić minimalny przepływ czynnika grzejnego przez nagrzewnice umieszczone poza ogrzewanymi pomieszczeniami, przez pozostawienie zaworów w stanie niewielkiego otwarcia (do 10%) lub zastosowanie obejścia zaworów regulacyjnych,

zastosować w regulatorze funkcję gorącego startu tj. uruchamiać wentylatory z opóźnieniem w stosunku do otwierania zaworów regulacyjnych.

46. Budowa i zas.działania elektr. czujników wilgotności.

Czujniki elektryczne oparte są na zastosowaniu substancji lub złożonych układów, które absorbują lub tracą wilgoć przy zmianie wilgotności względnej otoczenia, co powoduje zmianę właściwości elektrycznych układu jak impedancja i pojemność elektryczna lub inne parametry elektryczne. Czujniki elektryczne mogą mieć wyjście napięciowe lub częstotliwościowe, w przypadku którego stosuje się przetwornik częstotliwościowo-napięciowy dla uzyskania sygnału napięciowego proporcjonalnego do wilgotności. Czujniki elektryczne wilgotności względnej w nowszych rozwiązaniach mierzą w jednym zintegrowanym układzie (w jednej „kostce”) również i temperaturę (rozdz. 2.3). Spełniają tym samym wymaganie sprzętowe globalnej meteorologii (podane w przewodniku WMO-No.8 [4]) aby wilgotność względną wyznaczać czujnikami mierzącymi jednocześnie Ua oraz ta z systemowym wprowadzaniem poprawek na zmiany temperatury. Elektryczne miniaturowe czujniki wilgotności powietrza są przedmiotem zaawansowanych badań [5], również w Polsce [6, 7].

W nowoczesnych systemach regulacji mikroklimatu w higrostatach pokojowych najczęściej stosowana jest właśnie ta kategoria czujników (rozdz. 2.3).

Czujnik rezystancyiny Dunmor'a wynaleziony w 1938 r. zawiera dwie elektrody (rys. 2.5a) naniesione na płytkę pokrytą warstwą z utrwalonym 2 do 5% roztworem chlorku litu. Pełny zakres pomiarowy wilgotności względnej pokrywa zwykle kilka czujników o odcinkowych charakterystykach rezystancyjnych. Przebieg charakterystyki czujnika dla danego zakresu wilgotności względnej dobiera się zmieniając grubość warstwy higroskopijnej.

Czujnik elektroniczny z warstwą higroskopijną z organicznego polimeru osadzonego technologią cienkowarstwową na podłożu przepuszczalnym dla wilgoci. W czujnikach impedancyjnych tego typu występuje zjawisko przewodzenia jonowego lub elektronowego.

Higrostat tego rodzaju zawiera zwykle układ scalony do formowania sygnału i wprowadzania poprawek temperaturowych. Czujniki mają małe wymiary, niską cenę i szybkie czasy odpowiedzi (stała czasowa może wynosić nawet 1s). Są one dokładne w całym zakresie wilgotności względnej oprócz zakresu niskich wilgotności (od 1 do 15%).

Czujniki elektryczne z żywicą jonowymienną stosują polimer o wysokiej względnej masie molowej, który zawiera grupy polarne z ujemnymi lub dodatnimi ładunkami w strukturze usieciowanej. Z tymi grupami polarnymi związane są jony o przeciwnych ładunkach przytrzymywane siłami elektrostatycznymi. W obecności wody lub pary wodnej te wiązania elektrostatyczne jonów stają się mobilne i w poprzek warstwy polimeru wykryć można napięcie elektryczne tworzone przez jony zdolne do przewodzenie elektrolitycznego. Czujniki odznaczają się szerokim zakresem pomiarowym wilgotności względnej (od 15 do 95%) i zmieniającą się ponad tysiąckrotnie wartością sygnału wyjściowego.

Czujniki impedancyjne z porowatą ceramiką. Zastosowano w nich elektroniczną technikę pomiarową do wyznaczania charakterystyki absorpcji wody zaabsorbowanej na warstwie tlenku ceramicznego stanowiącego higroskopijna czynną warstwę czujnika. Zjawisko przewodzenia jonowego powstaje dzięki procesowi dysocjacji cząsteczek wody tworzących czynne powierzchniowo grupy hydroksylowe. Dysocjacja powoduje migrację protonów, w następstwie której impedancja czujnika wzrasta lub zmniejsza się ze wzrostem zawartości wody. Warstwy tlenku ceramicznego wbudowane są w strukturze wielowarstwowej; warstwy higroskopijne przekładane są przez warstwy porowatych metalowych elektrod, które łączą czujnik w obwód impedancyjny zdolny do uformowania sygnału. Czujniki są bardzo czułe, odporne na zanieczyszczenia i wysokie temperatury (aż do 200°C) i mogą zostać bez utraty własności zmoczone.

Czujniki pojemnościowe z tlenkiem glinu. Czujnikiem, którego zasadę pokazano na rys. 2.5b jest płytka aluminiowa z naniesioną elektrolitycznie warstwą tlenku glinu o dużej higroskopijności (ma strukturę włóknistą z podłużnymi porami skierowanymi ku powierzchni). Tlenek pokrywa przepuszczalna dla wilgoci mikrowarstewka naparowanego chromu lub złota. Nie trawiona część płytki aluminiowej oraz metalowa warstwa stanowiąca elektrodę tworzą dwie elektrody, okładki kondensatora złożonego z warstwy tlenku glinu. Czujnik cechuje duża stałość charakterystyki przy zmianach temperatury oraz mała bezwładność wskazań. Stała czasowa może wynosić <2s i jeszcze mniej w niższych zakresach wilgotności. Przy zmianie wilgotności od dużych wartości już od 80%, czas ustalania się wskazań wydłuża się znacznie, przez co czujnik nie ma dobrej opinii.

47. Mech.czujniki wilg.

Czujniki mechaniczne sorpcyjne, oparte są na wykorzystaniu zjawiska zmiany wymiarów wielu materiałów organicznych pod wpływem zmian wilgotności otoczenia, wskutek zachodzenia procesów sorpcji i desorpcji wilgoci, a więc rozszerzania się lub kurczenia materiału. Zjawisko to wykorzystano w konstrukcji higrometrów, higrografów (do rejestracji dobowej i tygodniowej wilgotności) oraz higrostatów do regulacji wilgotności w systemach klimatyzacji (rozdz. 2.3).

Jako elementy wydłużające się stosowane są w higrostatach włosy ludzkie, nici nylonowe, błony zwierzęce, drewno i papier. Czujniki cechuje nieliniowość i histereza. Nie można ich również stosować w temperaturach ujemnych. Higrometry mechaniczne wymagają wprawdzie indywidualnego wzorcowania wstępnego i częstej rekalibracji, ale są proste, wskazują wilgotność bezpośrednio i są względnie tanie. Własności dynamiczne higrometru włosowego zależą w dużym stopniu od temperatury i są gorsze w niższych temperaturach. W zakresie temperatury od 0 do 30°C wilgotność względną w zakresie od 20 do 80% dobry higrograf mierzy z opóźnieniem nie większym niż 3 min [1]. Dobry higrograf rejestruje wilgotność względną w umiarkowanej temperaturze z niepewnością ±3%. W niskiej temperaturze niepewność wskazań może być większa. Na rys. 2.6 pokazano zasadę działania higrostatu włosowego. Jest to higrostat z wyjściem elektrycznym, lecz czujnik sorpcyjny mechaniczny stosowany być może także w połączeniu z przetwornikiem na sygnał pneumatyczny i mechaniczny.

48. Budowa i zas.dział.przetwornika ciśnień.

49. Budowa i zas.dział.presostatów różnicy ciśnień.

53. Elem.wyposaż.szaf sterowniczych.

przekaźniki - elem.w ukł.sterowania, mogą służyć do dzielenia sygnałów ster., separacji obwodów elektrycznych

urządzenia zabezp. - wyłączniki nadprądowe, przeciwzwarciowe, przeciążeniowe silnikowe

styczniki - do załączania urządzeń

transformator

54.Zawartość dokumentacji technicznej szafy sterowniczej.

opis działania

instr.obsł.ukł.regulacji

schemat technolog.

schemat ukł.regul.

dokum.elektryczna szafy z opisem listwy

55. Funkcje BMS

Building Menagment System

Zarządza całą infrastrukturą budynku

pomiary i kontrola stanów, parametrów

sygnalizacje alarmów

rejestracja i przetwarzanie danych

sporządz.raportów

wizualizacja, zabezp., blokady

57. Sposoby przesyłania danych

światłowody - mały koszt eksploatac. i duży inwest

modemy radiowe

telefony GSM

telefony lokalne, modemy

pager

Wyszukiwarka