![]()

, (16)

5. Wzmocnienie za pomocą metody CBR

Potrzeba wzmocnienia istniejącej nawierzchni drogowej zachodzi wówczas, jeżeli jest spełniona nierówność

Hzwym > Hzist, czyli Hzwym - Hzist > 0,

gdzie:

Hzwym - zastępcza wymagana grubość nawierzchni w przeliczeniu na tłuczeń standardowy,

Hzist - zastępcza grubość istniejącej nawierzchni drogowej przeliczona na tłuczeń standardowy.

![]()

, (16)

gdzie:

![]()

- grubość rzeczywista warstwy jezdnej istniejącej nawierzchni w [cm],

![]()

- grubość rzeczywista górnej warstwy podbudowy istniejącej nawierzchni w [cm],

![]()

- grubość rzeczywista dolnej warstwy podbudowy istniejącej nawierzchni w [cm],

x0,1 - współczynnik materiałowy dla materiału warstwy jezdnej istniejącej nawierzchni,

x0,2 - współczynnik materiałowy dla materiału górnej warstwy podbudowy istniejącej nawierzchni,

x0,3 - współczynnik materiałowy dla materiału dolnej warstwy podbudowy istniejącej nawierzchni.

Hzist można również zapisać w postaci

![]()

(16)

gdzie poszczególne symbole oznaczają:

![]()

- współczynnik materiałowy dla i-tej warstwy istniejącej nawierzchni,

![]()

- grubość i-tej warstwy istniejącej nawierzchni drogowej,

n - liczba warstw istniejącej nawierzchni drogowej.

Na podstawie odkrywek ustalono średnie grubości poszczególnych warstw istniejącej nawierzchni - wynoszą one odpowiednio:

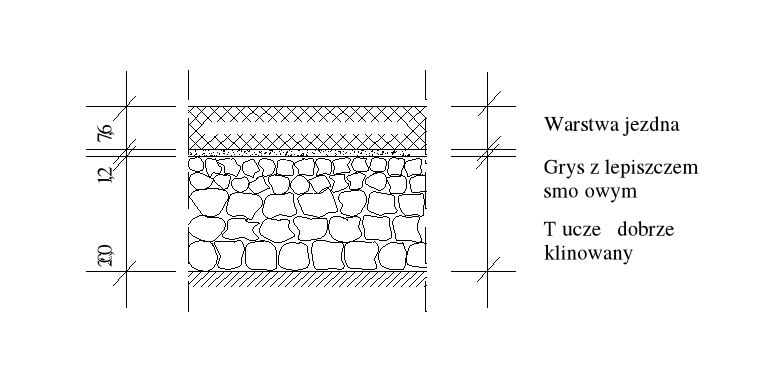

Odcinek I

h1 - 7,6 [cm] - warstwa jezdna,

h2 - 1,2 [cm] - grys z lepiszczem smołowym,

h3 - 20,0 [cm] - podbudowa z tłucznia.

Rys. 1. Odcinek I - przekrój poprzeczny konstrukcji istniejącej jezdni drogowej.

1. Ustalenie współczynników materiałowych x0:

x0,1 = 1,0 - bardzo spękana nawierzchnia bitumiczna (więcej niż 4 pęknięcia na 8 m nawierzchni),

x0,2 = 1,1 - grys z lepiszczem smołowym,

x0,3 = 1,0 - podbudowa z tłucznia.

2. Obliczenie zastępczej grubości ![]()

= 7,6+1,32+20,0 = 28,92 [cm] * 29,0 [cm].

3. Obliczenie zastępczej grubości wymaganej nawierzchni w przeliczeniu na warstwę tłucznia za pomocą wzoru

Hzwym= D · e ·c, (12)

Hzwym= 45 ·1,0 ·1,15 = 51,75 [cm] * 52,0 [cm].

D - grubość zastępcza nawierzchni w przeliczeniu na tłuczeń standardowy

D = 45 [cm] dla 300 Npor/1 pas ruchu po 20 latach

e - współczynnik klimatyczny dla centralnej Polski e = 1,0

c - współczynnik zależny od wielkości max. ale dopuszczalnego obciążenia koła samochodu

![]()

(13)

gdzie, Ps = 50 kN - max nacisk koła samochodu.

4. Sprawdzenie warunku

∆H = Hzist - Hzwym > 0,

∆H = Hzist - Hzwym = 29,0 - 52,0 = -23,0.

Ponieważ H < 0 to wzmocnienie istniejącej nawierzchni drogowej jest konieczne.

5. Obliczenie zastępczej grubości projektowanego wzmocnienia Hzproj za pomocą wzoru

Hzproj = Hzwym - Hzist = 52,0 -29,0 = 23,0 [cm],

![]()

[cm].

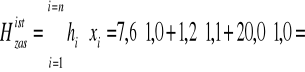

6. Przyjęcie wzmocnienia istniejącej nawierzchni

Ponieważ Hzproj * 28 [cm] to wzmocnieniu podlega tylko warstwa jezdna nawierzchni drogowej.

Przyjmuje wzmocnienie o następującym układzie warstw:

5,5 cm - warstwa ścieralna,

6,0 cm - warstwa wiążąca.

7. Sprawdzenie warunku

![]()

,

![]()

[cm],

h1 = 5,5 cm - warstwa ścieralna z betonu asfaltowego dla którego współczynnik materiałowy x = 2,0

h2 = 6,0 cm - warstwa wiążąca z betonu asfaltowego dla którego współczynnik materiałowy y = 2,0

gdzie: ![]()

= 5,5 * 2,0 + 6,0 *2,0 = 23,0 [cm].

![]()

[cm],

czyli: ![]()

[cm],

23,0 [cm] * 23,0 [cm].

A więc wzmocnienie zostało zaprojektowane poprawnie.

Rys. 2. Odcinek I - przekrój poprzeczny konstrukcji jezdni drogowej po jej wzmocnieniu.

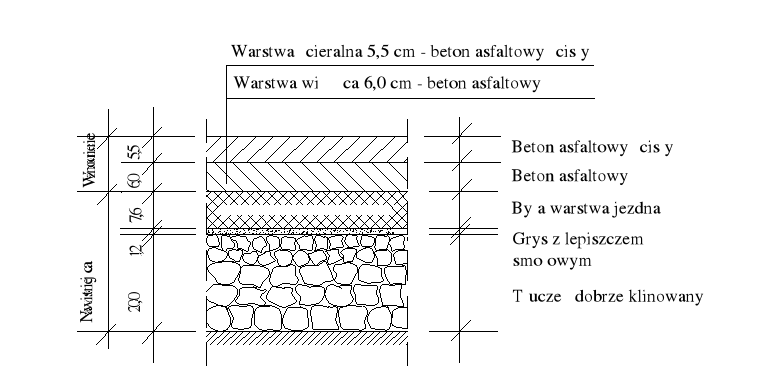

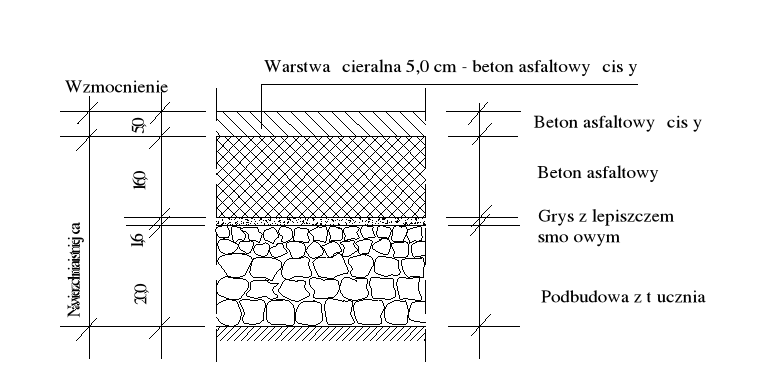

Odcinek II

h1 - 16,0 [cm] -grubość warstw jezdnych,

h2 - 1,6 [cm] - grys z lepiszczem smołowym,

h3 - 20,0 [cm] - podbudowa z tłucznia,

czyli:

![]()

gdzie:

Hzist - zastępcza grubość istniejącej nawierzchni drogowej przeliczona na tłuczeń standardowy,

![]()

- współczynnik materiałowy dla i-tej warstwy istniejącej nawierzchni drogowej,

![]()

- grubość i-tej warstwy istniejącej nawierzchni drogowej,

n - liczba warstw istniejącej nawierzchni drogowej.

Rys. 3. Odcinek II - konstrukcja istniejącej nawierzchni drogowej.

1. Przyjęcie współczynników materiałowych x0:

x0,1= 1,3 - średnio spękana nawierzchnia bitumiczna (2 * 4 pęknięć na 8 m nawierzchni),

x0,2 = 1,1 - grys z lepiszczem smołowym,

x0,3 = 1,0 - warstwa tłucznia o wyokrąglonych ziarnach, lecz z zawartością frakcji <0,07 mm mniej niż 10 % i o wskaźniku piaskowym WP> 35.

2. Obliczenie zastępczej grubości ![]()

=20,8+1,76+20,0 = 42,56 [cm].

3. Obliczenie zastępczej wymaganej grubości ze wzoru

Hzwym= D · e ·c,

Hzwym= 45 ·1,0 ·1,15 = 51,75 [cm] * 52,0 [cm].

gdzie:

D - grubość zastępcza nawierzchni w przeliczeniu na tłuczeń standardowy, czyli

D = 45 [cm] dla 300 Npor/1 pas ruchu po 20 latach,

e - współczynnik klimatyczny dla centralnej Polski e = 1,15,

c - współczynnik zależny od wielkości max. ale dopuszczalnego obciążenia koła samochodu,

![]()

gdzie

Ps = 50 kN - max nacisk koła samochodu.

4. Sprawdzenie warunku

∆H = Hzist - Hzwym > 0,

∆H = Hzist - Hzwym = 42,56- 52,0 = -9,44.

Ponieważ H < 0 to wzmocnienie istniejącej nawierzchni drogowej jest konieczne.

5. Obliczenie zastępczej grubości projektowanego wzmocnienia Hzproj za pomocą wzoru

Hzproj = Hzwym - Hzist = 52,0 -42,56 = 9,44 [cm].

6. Przyjęcie wzmocnienia istniejącej nawierzchni

Ponieważ Hzproj * 28 [cm] to wzmocnieniu podlega tylko warstwa jezdna nawierzchni drogowej.

Przyjmuje wzmocnienie o grubości 5,0 cm - warstwa ścieralna z betonu asfaltowego,

7. Sprawdzenie warunku

![]()

,

gdzie:

h1 = 5,5 cm - warstwa ścieralna z betonu asfaltowego, dla którego współczynnik materiałowy x = 2,0;

czyli ![]()

= 5,0 * 2,0 = 10,0 [cm], zaś

![]()

[cm].

Innymi słowy sprawdza się warunek

tak więc: ![]()

[cm].

9,44 [cm] * 10,0 [cm].

A więc wzmocnienie zostało zaprojektowane poprawnie jak to przedstawiono na rysunku Nr 4.

Rys. 4. Odcinek II - przekrój poprzeczny konstrukcji jezdni drogowej po wzmocnieniu.

POLITECHNIKA ŚWIĘTOKRZYSKA PRACA INŻYNIERSKA

WZMOCNIENIE NAWIERZCGNI METODĄ CBR 31