LABORATORIUM Z MECHANIKI DOŚWIADCZALNEJ |

Piotr Więckowski grupa 22 |

|

TEMAT: Wyznaczanie współczynnika trójosiowości. |

DATA: 11.04.1996 |

OCENA:

|

Celem ćwiczenia jest wyznaczenie współczynnika trójosiowości k. Pomiary przeprowadza się dla trzech próbek. Pomiary dla każdej próbki wykonuje się dla dwóch różnych obciążeń i dla sześciu różnych odległości próbki od ekranu. Próbki wykonane są z materiału PMMA źródłem światła jest laser LHN-15.

Schemat stanowiska do pomiaru współczynnika intensywności naprężeń metodą Caustics.

1 - laser LHN-15;

2 - beam - expander o powiększeniu 20x, który daje na wyjściu quasi - równoległą wiązkę światła o średnicy 30 mm;

3 - próbka wykonana z PMMA;

4 - ekran;

5 - ława optyczna;

6 - pdtrzymka;

Geometria próbki.

Schemat układu obciążającego z pomiarem siły.

Długość szczeliny (karb plus pęknięcie wstępne): a = 25.2 |

||||||

Odległość linii działania siły od brzegu próbki: W = 49.9 |

||||||

siła obciąż. |

numer pomiaru |

odległość z0 |

średnica D |

Kiteo |

współcz. k |

Iloraz r0/d |

[N] |

|

[mm] |

[mm] |

|

|

|

|

1 |

1500 |

5.7 |

|

-3.39 |

0.601 |

|

2 |

1800 |

6.7 |

|

-5.04 |

0.706 |

14.81 |

3 |

2100 |

7.6 |

0.231 |

-6.49 |

0.801 |

|

4 |

2400 |

8.1 |

|

-6.75 |

0.854 |

|

5 |

2700 |

9.0 |

|

-8.32 |

0.948 |

|

6 |

3000 |

9.9 |

|

-9.96 |

1.043 |

|

1 |

1500 |

8.0 |

|

-3.51 |

0.843 |

|

2 |

1800 |

9.2 |

|

-4.74 |

0.97 |

33.94 |

3 |

2100 |

10.0 |

0.53 |

-5.19 |

1.054 |

|

4 |

2400 |

11.2 |

|

-6.56 |

1.159 |

|

5 |

2700 |

12.1 |

|

-7.33 |

1.275 |

|

6 |

3000 |

13.3 |

|

-8.81 |

1.402 |

Współczynnik intensywności naprężeń KIteo wyznaczam ze wzoru:

gdzie:

P - siła obciążająca;

t - grubość próbki;

W - odległość działania siły P od brzegu próbki;

fI - współczynnik zależny od stosunku a/W=a;

Współczynnik trójosiowości k wyznaczam z zależności:

Promień krzywej źródłowej ro wyznaczam z zależności:

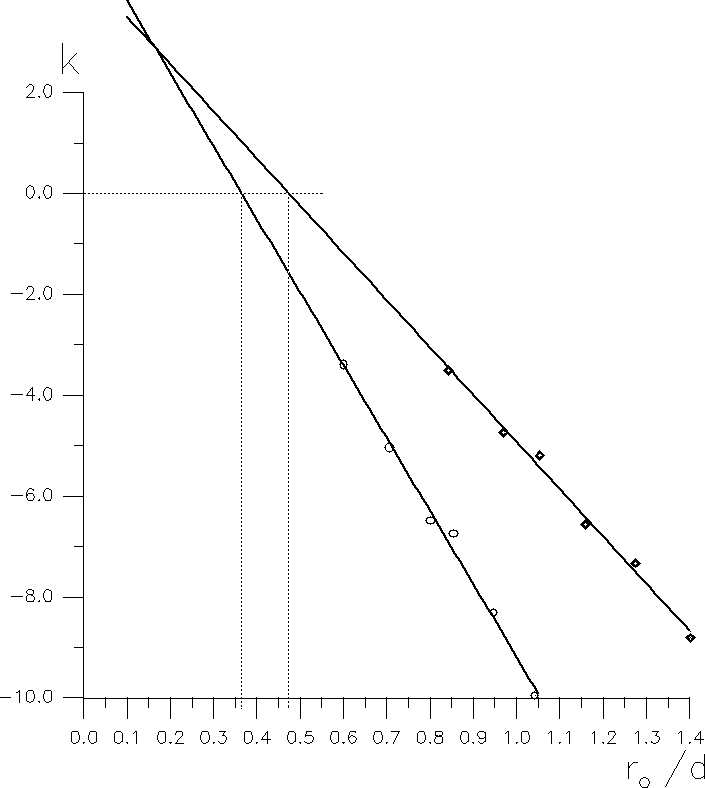

Wykres zależności współczynnika k od ro/d dla d = 3 mm.

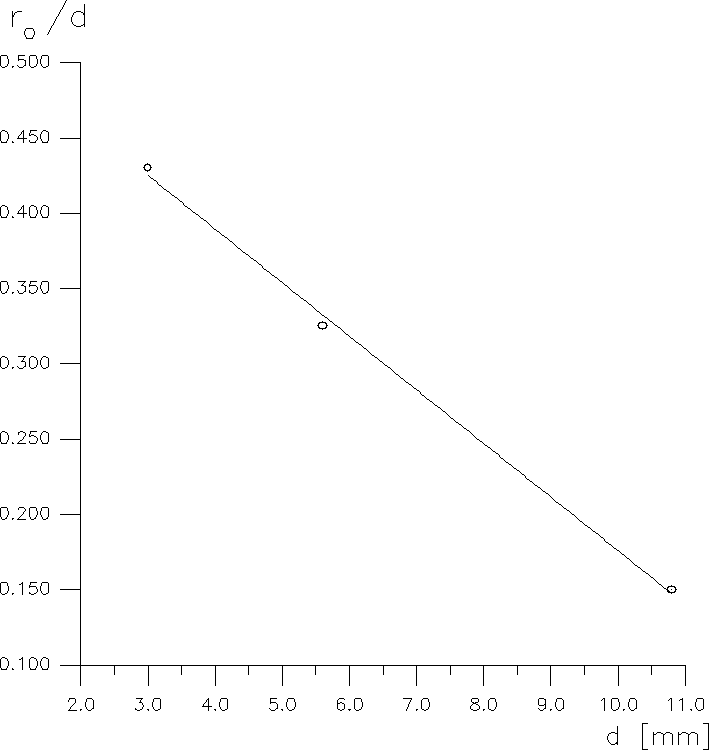

Wykres zależności ro/d od grubości próbki d.

ro/d |

d [mm] |

0.43 0.325 0.15 |

3 5.6 10.8 |

WNIOSKI

Współczynnik trójosiowości jest wielkością charakteryzującą zmianą stanu obciążenia próbki w pobliżu wierzchołka szczeliny. W samym sąsiedztwie wierzchołka szczeliny dominuje płaski stan odkształcenia dla którego współczynnik trójosiowości k = 1. W większej odległości od wierzchołka szczeliny występuje trójosiowy stan naprężenia. Gdy odległość od wierzchołka szczeliny przekroczy pewną odległość krytyczną rc występuje płaski stan naprężenia, dla którego k = 0. Więc dla trójosiowego stanu naprężenia współczynnik k zmienia się od wartości 1 do 0 wraz z oddalaniem się od wierzchołka szczeliny.

Wartości współczynnika trójosiowości otrzymane przez nas doświadczalnie nie zawierają się w zakładanym teoretycznie przedziale <0,1>. Może być to wynikiem występowania wielu błędów pomiarowych. Podstawowym błędem, który mógł mieć duży wpływ na otrzymane wyniki to sam pomiar średnicy krzywej caustics, gdyż zastosowana metoda pomiarowa umożliwiała tylko przybliżone wyznaczenie wielkości średnicy krzywej oraz nie gwarantowała pomiaru tej krzywej w odpowiednich punktach. Pewną trudność sprawiało dokładne zmierzenie średnicy krzywej caustics, gdyż jej brzegi nie były wyraźną linią, lecz były lekko rozmyte - czym dalej próbka znajdowała się od ekranu tym bardziej rozmyte były brzegi krzywej.

Aby uniknąć wyżej wymienionych błędów należałoby stosować dużo większe odległości próbki od ekranu, aby krzywa uzyskana na ekranie miała jak największą średnicę dzięki czemu błąd pomiary byłby dużo mniejszy w stosunku do zmierzonej wielkości.

Dodatkowe błędy mogło wprowadzać nierównoległe ustawienie próbki i ekranu oraz to iż próbka była już wcześniej obciążana i mogło to spowodować pewne trwałe odkształcenia plastyczne mające wpływ na kształt krzywej caustics.

Chociaż wyniki obliczeń obarczone są dużym błędem to na podstawie otrzymanych wykresów można stwierdzić, że wartość współczynnika trójosiowości k maleje wraz ze wzrostem stosunku ro/d, więc rośnie wraz ze wzrostem obciążenia, również wartość rc = ro/d maleje wraz ze wzrostem grubości próbki.

Wyszukiwarka