1

Logistyka to kształtowanie optymalnych strumieni materiałów i związanych z nimi strumieni informacji w celu zaspokojenia potrzeb w rozpatrywanym obszarze, przy racjonalnych kosztach.

Materiał oznacza tu surowce, półfabrykaty, wyroby finalne, części zamienne i materiały eksploatacyjne. Obszar ma znaczenie terytorialne (wydział, zakład, l region) oraz branżowe (przemysł spożywczy, dystrybucja leków itp.).

Tak pojętą logistyką są zainteresowani, oprócz inżynierów, ekonomiści, specjaliści w dziedzinie zarządzania oraz informatycy, pracujący w przemyśle, dystrybucji, handlu oraz w szkolnictwie i nauce. Pierwsze poważne zainteresowania wiedzą logistyczną, a jeszcze bardziej jej zastosowaniami (np. poprawne sformułowanie zadania logistycznego czy zaprojektowanie i wdrożenie systemu logistycznego w firmie), pojawiły się w Polsce w roku 1992. Rozwój tych zainteresowań oraz zapotrzebowanie na specjalistów jest wyraźny. W trakcie prac badawczych, a zwłaszcza konfrontacji teorii z praktyką, powstała potrzeba wyraźnego określenia przedmiotu i zakresu zainteresowań logistycznych inżynierów transportu. Pierwszym krokiem w tym kierunku

Logistyka stosowana jest dziedziną wiedzy i umiejętności potrzebnych do kształtowania racjonalnych strumieni materiałów i związanych z nimi strumieni informacji oraz do projektowania (kształtowania i wymiarowania) procesów przepływu materiałów i informacji, w celu zaspokojenia potrzeb w rozpatrywanym obszarze, przy racjonalnych nakładach i kosztach.

Głównymi produktami tej bardzo interdyscyplinarnej wiedzy i nabytych umiejętności mogą być:

— projekty i wdrożenia systemów logistycznych w produkcji, dystrybucji, handlu, siłach zbrojnych, szpitalnictwie itp.;

— analizy istniejących systemów logistycznych w celu ich modernizacji, rozbudowy lub intensyfikacji itp.

2

Proces logistyczny obejmuje przemieszczanie, manipulowanie, transport i składowanie „obiektów", tj. materiałów, informacji i energii. W ramach tego procesu obiekty są przekształcane ze swego stanu początkowego w stan końcowy, przy czym co najmniej jeden z elementów, takich jak czas, miejsce, liczba i artykuł zmienia się w taki sposób, że nie wywołuje to niepożądanych zmian cech obiektów.

System logistyczny to podsystem w przedsiębiorstwie, które składa się ze środków pracy, tj. maszyn i ludzi potrzebnych do przekształcenia obiektów, przy czym każdy system logistyczny zawiera w sobie charakterystyczny przepływ informacji.

Zadanie logistyczne polega na tym, aby w ramach danego systemu logistycznego przekształcić potrzebną liczbę obiektów w wymaganym miejscu i w wymaganym czasie, przy minimalnych kosztach.

Logistyka obejmuje badanie, projektowanie i eksploatację systemów i procesów logistycznych, posługując się przy tym różnymi dyscyplinami nauki i dziedzinami techniki.

W zakres logistyki wchodzą wszystkie czynności przemieszczania i magazynowania , które mogą być ujęte w układ sieciowy oraz w jego ramach sterowane lub kontrolowane .

3

Rozróżniono następujące układy logistyczne:

— zakładowy układ logistyczny (ZL),

— międzyzakładowy układ logistyczny (MZL),

— układ logistyczny w skali makro (LM).

Zakładowy układ logistyczny przedstawiono schematycznie na rys. 9.2-9.4. W przedstawionej na rys. 9.2 strukturze widoczne są podukłady: przeładunkowy, magazynowy, transportu wewnętrznego i transportu technologicznego (międzyoperacyjnego). Schemat na rys. 9.3 prezentuje grupę układów logistycznych w zakładach produkcyjnych (ZLP), a schemat na rys. 9.4 — grupę układów logistycznych w zakładach dystrybucyjnych (ZLD). Układy te można zapisać następująco:

ZLP = {P, TWp, M, SP}

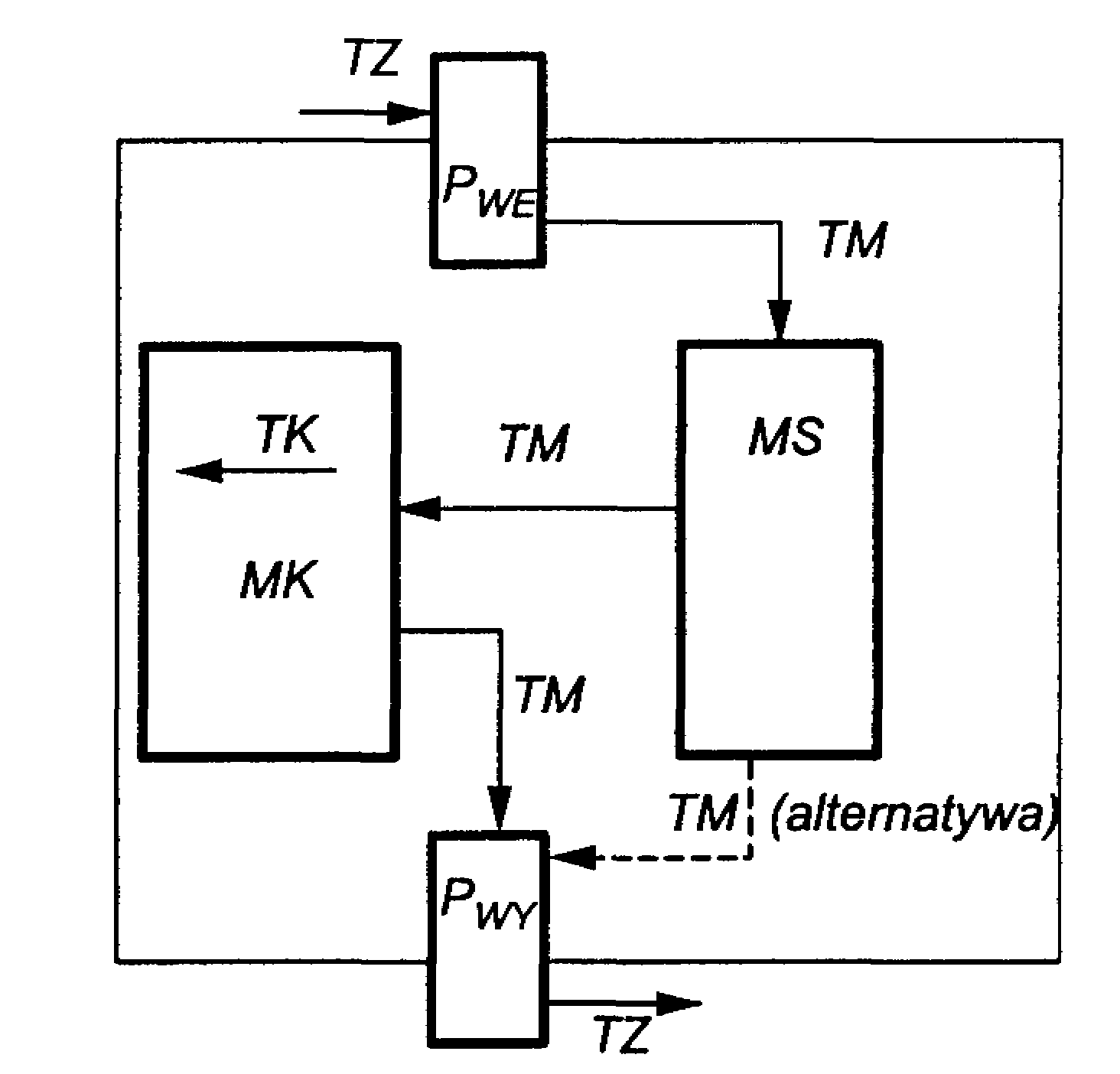

ZLD ={P, TWD, MS, MK}

gdzie: P — produkty przeładunkowe, łączące układ

logistyczny z otoczeniem w sensie przepływu

strumienia materiałów na wejściu (pWE) i na

wyjściu (PWY);

TWp — podukład transportu wewnętrznego w zakładach produkcyjnych, w ramach którego odbywa się przemieszczanie materiałów w obszarze

układu, przy czym TWp == {TWW, TWT ...};

TWW — transport międzywydziałowy; TWT — transport technologiczny (międzyoperacyjny);

TWp— podukład transportu wewnętrznego w zakładach dystrybucyjnych, przy czym TWD = {TM, TS, TK}; TM - transport magazynowy, TS — transport w strefie składowania, TK — transport w strefie komisjonowania;

M — podukład magazynowy, spełniający funkcje buforowe i przechowalnicze w całym układzie z tym,że M = {MS, MK};

MS — składowanie;

MK — komisjonowanie;

SP — system produkcyjny, jako

wewnętrzne uwarunkowanie zakładowego układu logistycznego.

Rys. 9.2. Struktura zakładowego układu logistycznego; PWE — podukład przeładunkowy na wejściu, PWY — podukład przeładunkowy na wyjściu, MWE— podukład magazynowy na wejściu, MWY- podukład magazynowy na wyjściu, WEZ - wejście zewnętrzne, WEW - wejście wewnętrzne, WYZ — wyjście zewnętrzne, WYW — wyjście wewnętrzne, TW — podukład transportu wewnętrznego, TT - transport technologiczny (międzyoperacyjny), SP - system produkcyjny (całkowity, ŚPI, SPII ..SPn - podsystemy logistyczne.

Rys. 9.3. Schemat układu logistycznego w zakładzie produkcyjnym; TZ — transport zewnętrzny, TW — transport wewnętrzny, TWW — transport wewnętrzny międzywydziałowy, TWT — transport wewnętrzny międzyoperacyjny (technologiczny), PWE — podukład przeładunkowy na wejściu, PWY — podukład przeładunkowy na wyjściu, M —podukład magazynowy (na wejściu i na wyjściu), SP — podsystem produkcyjny

Rys. 9.4. Schemat układu logistycznego w zakładzie dystrybucyjnym; TZ — transport zewnętrzny, TW — transport wewnętrzny, TM — transport magazynowy, TK — transport magazynowy w strefie komisjonowa-nia, PWE — podukład przeładunkowy na wejściu, PWY— poduklad przeładunkowy na wyjściu, MS — podukład magazynowy — strefa składowania, MK — podukład magazynowy — strefa komisjonowania

Dla układów tych przyjmuje się wymuszenia: zadanie logistyczne w postaci charakterystyk wejść i wyjść, a jako ograniczenia: teren i jego zabudowę oraz dostępność urządzeń i możliwości realizacyjne podukładów P, TW i M.

4

Międzyzakładowy układ logistyczny składa się z pewnej konfiguracji podukładów wybranych z co najmniej dwóch zakładowych układów logistycznych oraz układów transportu zewnętrznego. Przykładową strukturę prostego międzyzakładowego układu logistycznego (MZL) przedstawiono na rys. 9.8. Składa się ona z:

— podukładów wybranych z 3 ZL (ZL1, ZL2, ZL3),

— podukładów transportu zewnętrznego (TZ1, TZ2). Każdy z ZLi (i = 1,2,3) składa się z następujących podukładów obsługujących system produkcyjny (SPi):

— podukładu przeładunkowego na wejściu (PWEi),

— podukładu magazynowego na wejściu (MWEi),

— podukładu transportu wewnętrznego (TWi),

— podukładu magazynowego na wyjściu (MWyi)

— podukładu przeładunkowego na wyjściu(PWYi)

Rys. 9.8. Schemat prostego międzyzakładowego układu logistycznego — MZL; SP — system produkcyjny, ZL— zakładowy układ logistyczny, PWE — podukład przeładunkowy na wejściu, PWY - podukład

przeładunkowy na wyjściu, TW — transport wewnętrzny, TZ — transport zewnętrzny, MWE — podukład magazynowy na wejściu, MWY - podukład magazynowy na wyjściu

5

Układ logistyczny w skali makro może się składać z następujących bloków funkcjonalnych (rys. 9.9):

Blok pozyskiwania surowców, półfabrykatów i wyrobów gotowych z importu (IMi). Zewnętrznym wejściem (spoza zakładu) materiałowym do bloku jest tranzyt lub wyładunek środków transportu zewnętrznego z zagranicy. W bloku zawarte są stacje i porty graniczne oraz składy celne. Główne czynności to identyfikacja materiałów z dokumentami celnymi, wyładunek i załadunek oraz tymczasowe składowaniem Wewnętrznymi wyjściami z bloku są: tranzyt lub załadunek środków transportu zewnętrznego, które są kierowane do bloku WRi, PUi i HHi.

Blok wydobycia surowców, rolnictwa i rybołówstwo WRi. Zewnętrznymi wejściami do bloku są: wydobycie surowców naturalnych, uzyskiwanie płodów rolnych i leśnych oraz połowy ryb. Wewnętrznymi wejściami są wyładunki środków transportu zewnętrznego nadchodzących z bloków IMi, PUi i HHi. W bloku oprócz czynności podstawowych, ma miejsce transport zewnętrzny i wewnętrzny, magazynowanie i przeładunki. Wyjściami wewnętrznymi z bloku są załadunki środków transportu zewnętrznego, kierowanych do bloków PUi , HHi , KZ,i , EKi.

Blok produkcji i usług (PUi) skupiający zakłady przemysłowe produkcyjne i usługowe. Wewnętrznymi wejściami materiałowymi do bloku są wyładunki środków transportu zewnętrznego nadchodzących z bloków WRi, IMi, PWi — innych zakładów kooperujących oraz HHi. Obok czynności wynikających z podstawowych funkcji skupionych w systemach produkcyjnych i usługowych, w bloku dokonywane są: przeładunki, transport wewnętrzny i magazynowanie. Wyjściami wewnętrznymi z bloku są załadunki środków transportu zewnętrznego kierowanych do bloków HHi, EKi, WRi, KZi. oraz PUi — innych zakładów kooperujących. Wyjściem specjalnym z bloku jest usuwanie odpadów. Również wyjściami specjalnymi z bloku są obiekty stacjonarne, np. budownictwo.

Blok dystrybucji i skupiający przedsiębiorstwa handlu hurtowego i zaopatrzeniowego (HHi). Wejściami wewnętrznymi do bloku są wyładunki środków transportu zewnętrznego nadchodzących z bloków PUi, IMi- oraz WRi. Głównymi czynnościami są: magazynowanie, rozdział, komisjonowanie i pakowanie. Wyjściami wewnętrznymi z bloku są załadunki środków transportu zewnętrznego kierowanych do bloków HDi, EKi, WRi, oraz KZi.

Blok dystrybucji II skupiający sieć placówek handlu detalicznego (HDi). Wejściami wewnętrznymi do bloku są wyładunki środków transportu zewnętrznego, głównie transport zaopatrzeniowy samochodowy — nadchodzących przeważnie z bloków HHi Sporadycznie mogą mieć miejsce wejścia bezpośrednio z bloków WEi, PUi, oraz IMi, co nie jest uwidocznione w schemacie blokowym układu. Głównymi czynnościami w bloku są: tymczasowe składowanie, oferowanie i sprzedaż, która stanowi wyjścia zewnętrzne z bloku.

Blok konsumpcji zbiorowej KZi skupiający sieć takich punktów, jak stołówki, restauracje, szpitale, hotele, biblioteki itp. Wejściami wewnętrznymi do bloku są wyładunki środków transportu zewnętrznego — głównie tzw. transport zaopatrzeniowy samochodowy — nadchodzący z bloków HHi, PUi, oraz WRi. Główne czynności w bloku to, obok czynności podstawowych: tymczasowe składowanie, transport wewnętrzny i przeładunki. Wyjściem zewnętrznym z bloku jest zużycie lub wbudowanie.

Blok eksportu EKi. Wejściami wewnętrznymi do bloku są wyładunki lub tranzyt środków transportu zewnętrznego nadchodzących z bloków WRi, PUi, oraz HHi. W bloku zawarte są stacje i porty graniczne, bazy eksportowe i przeładunkowe, magazyny i urządzenie przeładunkowe. Blok EKi jest bardzo często przestrzennie połączony z blokiem IMi. Wyjściami zewnętrznymi z bloku są załadunki lub tranzyt środków transportu zewnętrznego kierowanych za granicę.

6

Zakładowy układ logistyczny realizuje zadanie logistyczne, które:

a) dla ZLP polega na przekształceniu i -tych strumieni materiałów wchodzących do zakładu od dostawców λWEzi na i -te strumienie materiałów wchodzące do produkcji λWyi , w taki sposób, aby umożliwić ciągłość i rytmiczność procesu produkcyjnego (jest to zadanie logistyczne na wejściu — zaopatrzenie), oraz na przekształceniu i -tych strumieni materiałów wychodzących z produkcji λWEwi w i -te strumienie materiałów wychodzące z zakładu λWyzi w taki sposób, aby zachowując wymienione wyżej warunki produkcji, spełnić wymagania odbiorców (jest to zadanie logistyczne na wyjściu — zbyt) (rys. 9.5), strumienie λ zapisuje się jak niżej:

Rys. 9.5. Schemat zadania logistycznego w zakładzie produkcyjnym — ZLP; SP - system produkcyjny, λWEzi— i -ty strumień materiałów na wejściu wewnętrznym do układu logistycznego, λWYwi w i-ty strumień materiałów na wyjściu wewnętrznym z układu logistycznego, λWEwi - i-ty strumień materiałów na wejściu wewnętrznym do układu logistycznego, λWYzi- i -ty strumień materiałów na wyjściu zewnętrznym z układu logistycznego. λ0— opis jakościowy strumienia materiałów, λd - opis ilościowy strumienia materiałów.

gdzie: λ0—postać strumienia materiałów, tj. rodzaj transportowanych lub magazynowanych materiałów (pojedyncze sztuki, opakowania jednostkowe, opakowania zbiorcze, jednostki paletowe, kontenery - rys. 9.6);

λd — natężenie przepływu strumienia materiałów i jego rozkład w czasie;

Rys. 9.6. Podstawowe postacie transportowanych i magazynowanych tzw. materiałów sztukowych: a) pojedyncze sztuki, b) opakowania jednostkowe, c) opakowania zbiorcze, d) jednostki ładunkowe paletowe, e) jednostki kontenerowe

b) dla ZLD polega na przekształceniu i -tych strumieni materiałów wchodzących da zakładu dystrybucyjnego od odstawców λWei , w i -te strumienie materiałów wychodzące z zakładu do odbiorców λWyi , w taki sposób, aby zrealizować zamówienie klientów (rys. 9.7); strumienie λ zapisuje się jak niżej:

Rys. 9.7. Schemat zadania logistycznego w zakładzie dystrybucyjnym — ZLD; λWei - i -ty strumień materiałów na wejściu, λWyi - i -ty strumień materiałów na wyjściu, λ0 -opis jakościowy strumienia materiałów, λd — opis ilościowy strumienia materiałów

Zadanie logistyczne dla ZLP jest więc uwarunkowane zewnętrznie i wewnętrznie. Pierwsze uwarunkowanie wynika z otoczenia, drugie z produkcji.

8

Struktura nakładów i kosztów

Nakłady na transport wewnętrzny można podzielić na:

— nakłady na elementy stałe NTB,

— nakłady na wyposażenie niemechaniczne NTW,

— nakłady na środki transportowe i urządzenia mechaniczne NTT,

— nakłady na środki sterowania NTS Łączne nakłady NT wyraża suma

NT = NTB+NTW+NTT+NTS [PLN]

Nakłady na elementy stałe NTB wynikają z kosztorysów tych elementów. Pozostałe nakłady, tj. NTW, NTT i NTS składają się z cen zakupu oraz z kosztów transportu i zainstalowania. Można je łatwo wyznaczyć na podstawie ofert od dostawców.

Ceny zakupu wyposażenia, środków i urządzeń transportowych oraz środków sterowania stanowią podstawę do wyznaczania kosztów ich utrzymania w ciągu roku.

Roczne koszty eksploatacyjne transportu wewnętrznego KRTE składają się z:

— rocznych kosztów utrzymania KRTU = KRTUB + KRTUW + KRTUT+KRTUS ,

— rocznych kosztów robocizny KRTL

Zasady obliczania kosztów utrzymania i kosztów robocizny, a tym samym i kosztów eksploatacyjnych, podano na przykładzie wózków podnośnikowych w rozdz. 6.2.

9

11

Wybór kryteriów oceny danego zbioru wariantów projektowych uzależniamy od sytuacji zakładu i od dostępności danych. Nie zawsze jest konieczne uwzględnienie w ocenie wszystkich kryteriów podanych w tabl. 10.2. Można również zastosować inne kryteria, które dla rozpatrywanego układu (zakładu) będą bardziej miarodajne. Innymi słowy przed przystąpieniem do projektowania układu należy uaktualnić układ wartości. Przyjmuje się przy tym zasadę, że należy stosować jako kryteria parametry, mierniki i czynniki trudno mierzalne, których wartości mogą być wyznaczone dla wszystkich wariantów

12

Ocena cząstkowa

Ocena i porównanie wariantów projektowych zakładowego układu logistycznego za pomocą parametrów i mierników, czyli ze względu na kryteria wymierne, mogą być dokonane kolejno ze względu na wybrane kryteria jednorodne, tj. kryteria mające te same miana. Jest to tzw. ocena cząstkowa, której wynikiem może być zbiór list preferowanych kolejności wariantów projektowych, ze względu na wybrane wcześniej kryteria, które zestawiono w tabl. 10.2. Metoda ocen cząstkowych nie może być jednak wykorzystana do oceny wariantów ze względu na zbiór różnorodnych kryteriów, np. dobowej pracochłonności sprowadzonej (RSD) + nakładów (N) + elastyczności (ZO). Przy ocenie cząstkowej nie można również uwzględnić hierarchii celów.

Ocena kompleksowa

Do kompleksowej oceny wariantów projektowych zastosowano metodę zaczerpniętą z analizy wartości użytkowych. Metoda ta pozwala uwzględnić w ocenie hierarchię czynników mierzalnych i trudno mierzalnych. Parametry, mierniki i czynniki trudno mierzalne, powiązane ze sobą i uporządkowane, stanowią hierarchię celów. Przedmiotem oceny kompleksowej są warianty projektowe układu logistycznego, scharakteryzowane za pomocą parametrów, mierników i czynników trudno mierzalnych, dla określonego zadania logistycznego opisanego procedurą przekształcenia strumieni wejściowych na wyjściowe. Struktury wejść i wyjść są wielkościami stałymi dla wariantowych rozwiązań projektowych.

Wybór kryteriów oceny danego zbioru wariantów projektowych uzależniamy od sytuacji zakładu i od dostępności danych. Nie zawsze jest konieczne uwzględnienie w ocenie wszystkich kryteriów podanych w tabl. 10.2. Można również zastosować inne kryteria, które dla rozpatrywanego układu (zakładu) będą bardziej miarodajne. Innymi słowy przed przystąpieniem do projektowania układu należy uaktualnić układ wartości. Przyjmuje się przy tym zasadę, że należy stosować jako kryteria parametry, mierniki i czynniki trudno mierzalne, których wartości mogą być wyznaczone dla wszystkich wariantów.

13

Z omówionych wyżej przesłanek wynikają założenia projektowania systemów logistycznych, np. w przedsiębiorstwie dystrybucyjnym:

1. System logistyczny powinien realizować formułowane przez Centrum zadanie logistyczne, wynikające z celów i planów firmy. Środki na tę realizację powinny być adekwatne do zadania.

2. Zadanie logistyczne w firmie polega na: sukcesywnym przekształcaniu strumieni ładunków dostarczanych do firmy od dostawców, w wyniku wysłanych wcześniej zamówień (strumienie informacji), w strumienie tychże ładunków, przetworzonych w procesach transportu, składowania, rozdziału i kompletacji wychodzące z firmy w wyniku realizacji sprzedaży. Przekształcanie strumieni ładunków zarządzane jest za pomocą strumieni informacji.

3. Bliższe określenie zadania logistycznego (wielkość, czasy itp.) formułowane jest przez Centrum, przy ścisłej współpracy z pionem logistyki.

4. Realizacja zadania logistycznego (m.in. technika, organizacja i koszty) zapewniająca wykonanie założonych przez firmę celów w sposób optymalny leży w kompetencji pionu logistyki, ukształtowanego w system logistyczny firmy.

5. Projekt systemu logistycznego powinien obejmować:

a) model przepływu materiałów i informacji;

b) zadanie logistyczne;

c) wyizolowanie obszaru firmy, który realizuje zadanie logistyczne oraz zapis wamnków brzegowych tego obszam;

d) ukształtowanie procesów i procedur przekształcających strumienie materiałów i strumienie informacji w poszczególnych obszarach systemu logistycznego;

e) obliczenie pracochłonności ww. procesów i procedur;

f) wymiarowanie procesów i procedur ze względu na: przestrzeń, czas, urządzenia, środki transportowe, środki do sterowania, pracowników i koszty,

g) ocenę i wybór wariantu optymalnego według zaktualizowanego układu wartości (patrz rozdział 10).

Uwaga. Punkty c~e powinny być projektowane wariantowo.

15

Formułowanie zadania logistycznego

Podstawą projektowania systemu logistycznego jest opisany wcześniej oraz przedstawiony na rys. 11.2 i w tabl. 11.1 model przepływu materiałów i informacji w firmie „X".

Kształt i wielkość systemu zależy od przyjętego do realizacji przez system logistyczny zadania logistycznego lub jego części. Na przykład dla modelu pokazanego na rys. 11.2 zadanie logistyczne może być sformułowane dwojako, w zależności od rozległości systemu logistycznego w firmie:

Wariant l zadania logistycznego: zaopatrzenie sieci detalicznej firmy X — SDgh w towary pochodzące z sieci dostawców DSk , poprzez sukcesywne przekształcanie (w procesach przeładunkowych, transportowych, składowania, rozdzielenia i kompletowania) ilościowe i jakościowe strumieni towarów i związanych z nimi informacji (otrzymywanych od dostawców DSk ich transportem, w wyniku przygotowanych w ramach systemu logistycznego) i wysyłanych wcześniej strumieni informacji zamówień na strumienie towarów i informacji (przekształconych) oferowane do sprzedaży w sieci SDgh .

Wariant 2 zadania logistycznego: sukcesywne przekształcanie strumieni towarów i towarzyszących im strumieni informacji dostarczanych przez dostawców, ich transportem, do sieci baz magazynowych MRg BRg w wyniku złożonych wcześniej i przygotowanych poza systemem logistycznym (np. przez marketing w CT) zamówień, w strumienie towarów i towarzyszące im strumienie informacji dostarczane do sieci sprzedaży detalicznej SDgh zarządzanej przez marketing w CT, w wyniku złożonych wcześniej przez tę sieć zamówień w BRg.

Zadanie logistyczne w wersji l jest tak sformułowane, że wymaga objęcia systemem logistycznym niemal całego obszaru firmy X.

Zadanie logistyczne w wersji 2 jest tak sformułowane, że wymaga zaangażowania w systemie logistycznym tylko pewnych obszarów firmy, głównie trudniących się magazynowaniem i transportem. Pozostałe funkcje, z natury logistyczne, realizowane są przez tradycyjnie osadzone w firmie działy: zakupów, sprzedaży, marketingu, obsługi klientów itp.

16 także 13

Ponieważ wiele kryteriów związanych z jakością usług logistycznych, takich jak: czas realizacji zamówień, stopień komisjonowania itp. jest na ogół zawarte w zadaniu logistycznym, przyjmuje się bardzo często jako miarodajne dla oceny wariantów kryterium kosztów realizacji zadania logistycznego. Aby kryterium to uwolnić od wartości pieniężnej, koszty można wyrazić w tzw. pracochłonności sprowadzonej procesów czy procedur, liczonej w ciągu doby RSD w roboczogodzinach. Schemat projektowania systemu logistycznego przedstawiono na rys. 11.1.

Rys. 11.1. Schemat projektowania systemu logistycznego z wyborem wariantów; RSDi - dobowa pracochłonność sprowadzona procesu przepływu materiałów i informacji

CENTRUM LOGISTYCZNE

Centrum logistyczne (CL) to samodzielny podmiot gospodarczy, świadczący usługi logistyczne (przewóz, przeładunki, magazynowanie, rozdział i kompletacja ładunków), realizujący tym samym funkcje zaopatrzeniowe i dystrybucyjne w określonym obszarze. CL dysponuje:

— wydzielonym terenem i infrastrukturą (drogi, place, parkingi, budowle inżynierskie i budynki),

— wyposażeniem technologicznym do przemieszczania i magazynowania oraz urządzeniami do zarządzania,

— wykwalifikowanym personelem,

— organizacją.

Zbiór elementów CL tworzy system logistyczny, którego struktura i wielkość

zależą od zadania logistycznego (p. 13.3).

Funkcje centrów logistycznych

Funkcje CL podporządkowane są zawsze zadaniom logistyki w gospodarce, które spełniają wamnek dyspozycyjności określonych dóbr, w pożądanej ilości, we właściwym miejscu i właściwym czasie. Aby spełnić ww. kryteria asortymentu, ilości, miejsca i czasu, logistyka kształtuje powiązania i relacje oraz steruje przepływem ładunków między dostawcami a odbiorcami. Realizowane są przy tym główne cele logistyki: realizacja usług, zapewnienie jakości i obniżka kosztów.

Do standardowych funkcji centrów logistycznych zaliczono:

— przeładunek ładunków transferowych pochodzących od wielu dostawców,

— składowanie ładunków pochodzących od wielu dostawców i przeznaczonych dla wielu odbiorców,

— rozdział i kompletowanie (komisjonowanie) ładunków przeznaczonych dla wielu odbiorców,

przewóz, głównie do odbiorców.

Obok ww. funkcji podstawowych występuje szereg funkcji pomocniczych, takich jak:

— obróbka materiałów;

— pakowanie, w wyniku którego powstają jednostki transportowe i magazynowe;

— usługi naprawcze;

— przyjmowanie zwrotów i reklamacji;

— czyszczenie opakowań itp.

Każde CL, jakkolwiek oferuje na ogół komplet usług standardowych, jest inne i nie można opracować typowego zadania logistycznego dla szeregu CL. Zadanie logistyczne to synteza funkcji CL.

Technologia i wyposażenie dla realizacji funkcji standardowych CL zależą w dużej mierze od rodzajów i gabarytów ładunków. Większość ładunków tzw. sztukowych przepływających przez CL o maksymalnie rozbudowanych funkcjach można podzielić na 4 grupy:

grupa l — towary jednostkowe lub pojedyncze

ładunki luzem,

grupa 2 — towary opakowane lub w pojemnikach,

grupa 3 — towary w jednostkach ładunkowych (pakiety, palety, kontenery średnie),

grupa 4 - tzw. zintegrowane jednostki ładunkowe (ZJŁ)

w postaci dużych kontenerów, naczep siodłowych, nadwozi wymiennych, samochodu ciężarowego, pociągu drogowego.

Przydatny w kształtowaniu CL ze względu na funkcje jest schemat stref funkcjonalnych CL pokazany na rys. 13.7. Przepływy i bufonowanie ładunków w poszczególnych strefach podporządkowane są odrębnym technologiom i odrębnej organizacji.