DATA: 12.V.1997 |

LABORATORIUM LASEROWYCH TECHNOLOGII METALI |

NR ĆWICZENIA: 6. |

WYKONAŁ: Mariusz Walczyk Gr. 21 a |

TEMAT ĆWICZENIA: KSZTAŁTOWANIE POWIERZCHNI. |

OCENA: |

CHARAKTERYSTYKA LASEROWEJ TECHNOLOGII KSZTAŁTOWANIA METALI (LTKM).

Laserowe kształtowanie metali jest nową technologią, która pozwala zmienić kształt metalowych przedmiotów (blach, rur, prętów), bez używania narzędzi i bez przykładania sil zewnętrznych. Zastosowanie LKTM umożliwia nadawanie różnych kształtów metalom (stopom metalicznym) o różnej skali twardości i kruchości, nawet bardzo twardym i kruchym. Kształtować można w zasadzie dowolne stopy metali, jeżeli tylko spełniają dwa podstawowe warunki termicznej (laserowej) obrabialności:

metal przejawia rozszerzalność termiczną, tzn. ulega rozszerzaniu pod wpływem temperatury,

metal ulega procesowi plastycznego płynięcia pod wpływem stanu naprężeń i pod wpływem temperatury, dostatecznie poniżej jego temperatury topnienia.

Zmianę kształtu przedmiotu w LKTM dokonuje się dwoma procesami:

procesem laserowego nagrzewania ruchomą wiązką lasera,

procesem schładzania np. strumieniem rozpylonej cieczy.

LTKM ma szereg zalet w porównaniu z innymi technologiami kształtowania metali jak np. :

tłoczenie w matrycach,

wygniatanie rolką,

gięcie metodą trzech rolek,

śrutowanie (tłoczenie strumieniem kulek stalowych wydmuchiwanych przez dyszę),

a mianowicie:

- elastyczność procesu wskutek braku narzędzi,

- precyzyjna komputerowa sterowalność,

- możliwość nadawania szerokiej klasy kształtów, potrzebnych w lotnictwie i w pojazdach kosmicznych,

- możliwość prototypowania, tj. wytwarzania pojedynczych egzemplarzy lub krótkich serii produktu,

- koszty są bezpośrednie tzn. zależą od liczby egzemplarzy (poprzez koszt amortyzacji obrabiarki laserowej i robociznę), a nie ma kosztów stałych, takich jak np. koszt specjalnej formy w tłocznictwie. Wpływ parametrów wiązki laserowej i właściwości przedmiotu (rodzaj metalu, jego granica plastyczności i jej zmienność z temperaturą, temperatura topnienia, współczynnik rozszerzalności, przewodność cieplna, ciepło właściwe itp.), powodują, że w przypadku metali i parametrów jeszcze nie obrabianych trzeba przeprowadzić wstępne testy i badania techniczne celem doboru mocy wiązki laserowej, prędkości i trajektorii przesuwu.

Kąt zagięcia otrzymywany w jednym przebiegu można powiększać stosując przebiegi wielokrotne. Nie można natomiast próbować powiększać kąta zagięcia przez zwiększanie mocy lasera. Prowadzi to do przegrzania materiału, jego stopienia lokalnego lub nawet przecięcia.

Moc lasera jest związana z grubością materiału.

Metodą laserową udaje się wykonywać takie operacje, jak:

nadawanie blachom kształtów walcowych (o prostych tworzących, fałdowanie),

formowanie powierzchni stożkowych,

tworzenie powierzchni kulistych i teroidalnych itp.

BADANIE ZGINANIA ELEMENTÓW PŁASKICH:

Parametry wpływające na efektywność odkształcania metali laserem (współczynnik pochłaniania energii lasera i jego wpływ na kąt zgięcia):

PARAMETR |

KĄT ZAGIĘCIA |

PROMIEŃ ZAGIĘCIA |

współczynnik pochłaniania |

++ |

0 |

moc wiązki - P. |

++ |

0 |

prędkość wiązki |

++ |

0 |

średnica wiązki |

+ |

++ |

temperatura początkowa obrabianego przedmiotu |

+ |

0 |

chłodzenie obrabianego przedmiotu |

+ |

0 |

liczba napromieniowanych przebiegów |

++ |

0 |

gdzie: (++) - wpływ duży,

(+) - wpływ wyraźny,

(0) - wpływ pomijalny.

PARAMETRY DOTYCZĄCE STAŁYCH MATERIAŁOWYCH:

PARAMETR |

KĄT ZAGIĘCIA |

PROMIEŃ ZAGIĘCIA |

współczynnik rozszerzalności liniowej |

+ |

++ |

ciepło właściwe metalu |

+ |

0 |

współczynnik przewodzenia ciepła |

++ |

0 |

odkształcenie sprężyste dopuszczalne |

+ |

0 |

umocnienie |

+ |

0 |

WŁASNOŚCI OBRABIANEGO PRZEDMIOTU:

PARAMETR |

KĄT ZAGIĘCIA |

PROMIEŃ ZAGIĘCIA |

grubość |

++ |

0 |

długość krawędzi zaginanych |

+ |

0 |

odległość linii zagięcia od krawędzi przedmiotu |

+ |

0 |

naprężenia własne |

+ |

0 |

PRZEBIEG ĆWICZENIA :

P |

V |

f |

grubość |

α |

hgłowicy |

ilość cykli |

[W] |

[mm/min] |

[Hz] |

[mm] |

[0] |

[mm] |

- |

1000 |

900 |

30000 |

1,5 |

17 |

60 |

5 |

500 |

900 |

30000 |

1,5 |

5 |

60 |

5 |

1500 |

900 |

30000 |

1,5 |

zbyt duża moc (materiał nadpalony) |

60 |

5 |

1000 |

1350 |

30000 |

1,5 |

14 |

60 |

5 |

1000 |

450 |

30000 |

1,5 |

8 |

60 |

5 |

1000 |

630 |

30000 |

1,5 |

nie nastąpiło wygięcie, ale skręcenie |

60 |

5 |

1000 |

630 |

30000 |

1,5 |

14 |

60 |

5 |

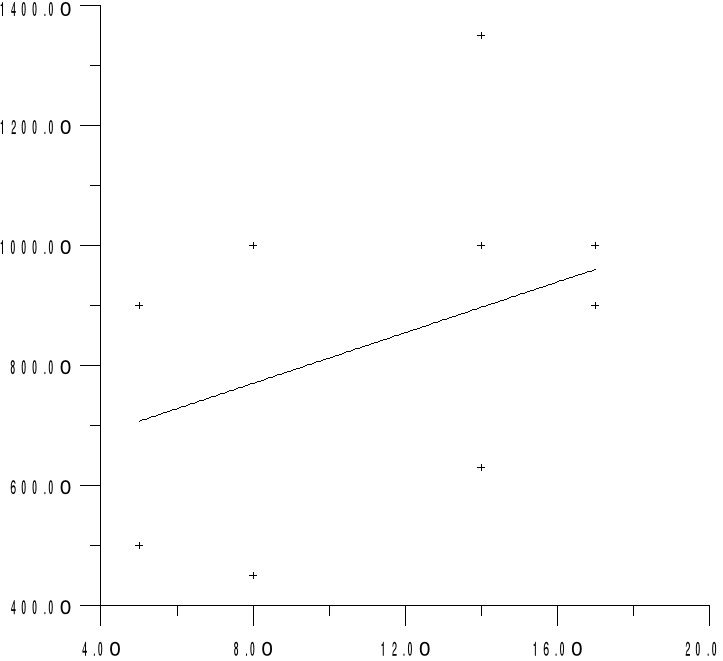

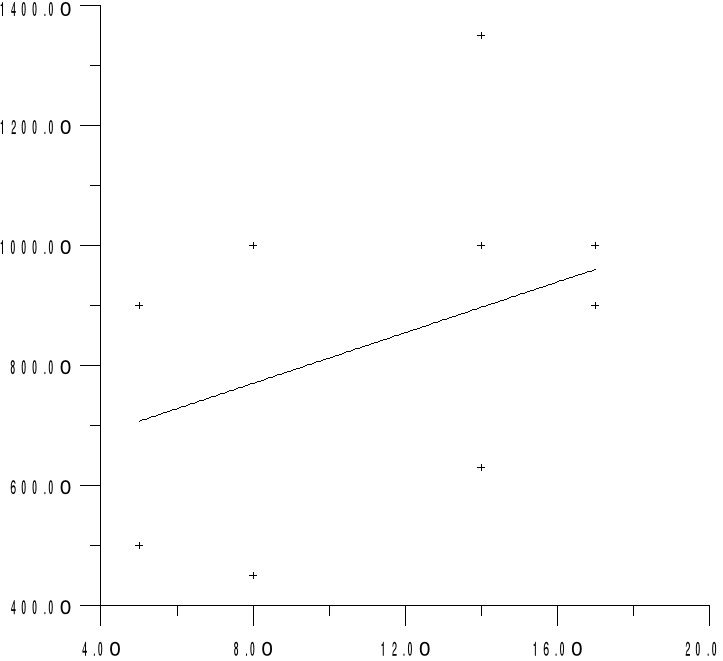

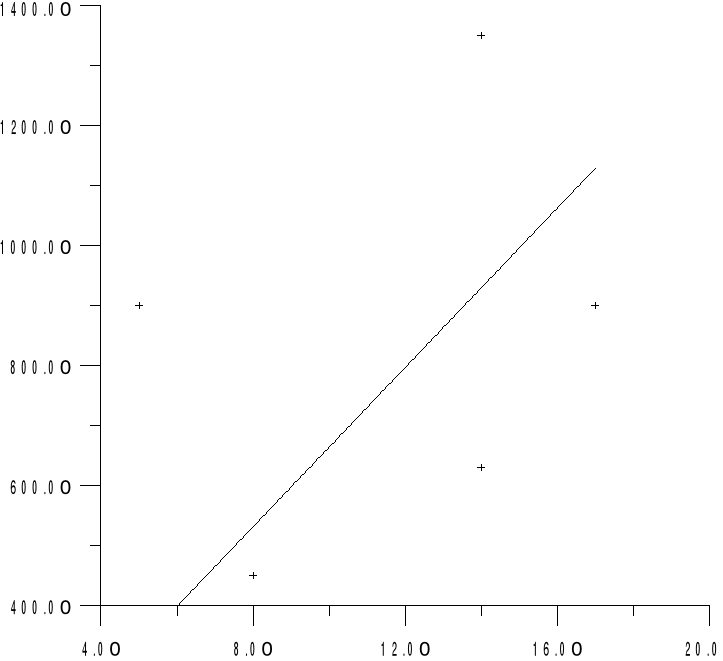

Wykreślam zależności: α = f(P), oraz α = f(V):

1). α = f(P):

2). α = f(V):

Wniosek:

Na podstawie sporządzonych zależności zauważyć można, że zarówno ze wzrostem mocy wiązki laserowej, jak i prędkości, kąt zagięcia - α wzrasta.