- 1 -

1) Cel ćwiczenia:

Zapoznanie się ze składem chemicznym, właściwościami mechanicznymi,

strukturami, wytrzymałością zmęczeniową i zmęczeniowo-korozyjną oraz erozją i

spawalnością stopów miedzi przeznaczonych na śruby napędowe.

2) Wstęp:

Stopy miedzi na śruby napędowe dzielą się wg przepisów IACS-u (PRS-u) na:

mosiądze manganowe – oznaczone Cu1,

mosiądze manganowo-niklowe – oznaczone Cu2,

brązy aluminiowo-niklowe – oznaczone Cu3,

brązy manganowo-aluminiowe – oznaczone Cu4.

Przepisy PRS-u określają wymagania dla stopów miedzi na śruby napędowe, dotyczące:

składu chemicznego poszczególnych gatunków,

właściwości mechanicznych,

rodzaju zastosowanej obróbki cieplnej.

Przewidują one także równoważnik cynku w stopach Cu1 i Cu2, który nie powinien być

większy niż 45%, a obliczany jest ze wzoru:

%

45

[%]

100

%

100

100

A

Cu

x

C

Zn

gdzie:

A – suma algebraiczna następujących składników stopowych:

1 x Sn % ; 5,0 x Al % ; -0,5 x Mn % ; -2,3 x Ni % ; -0,1 x Fe %

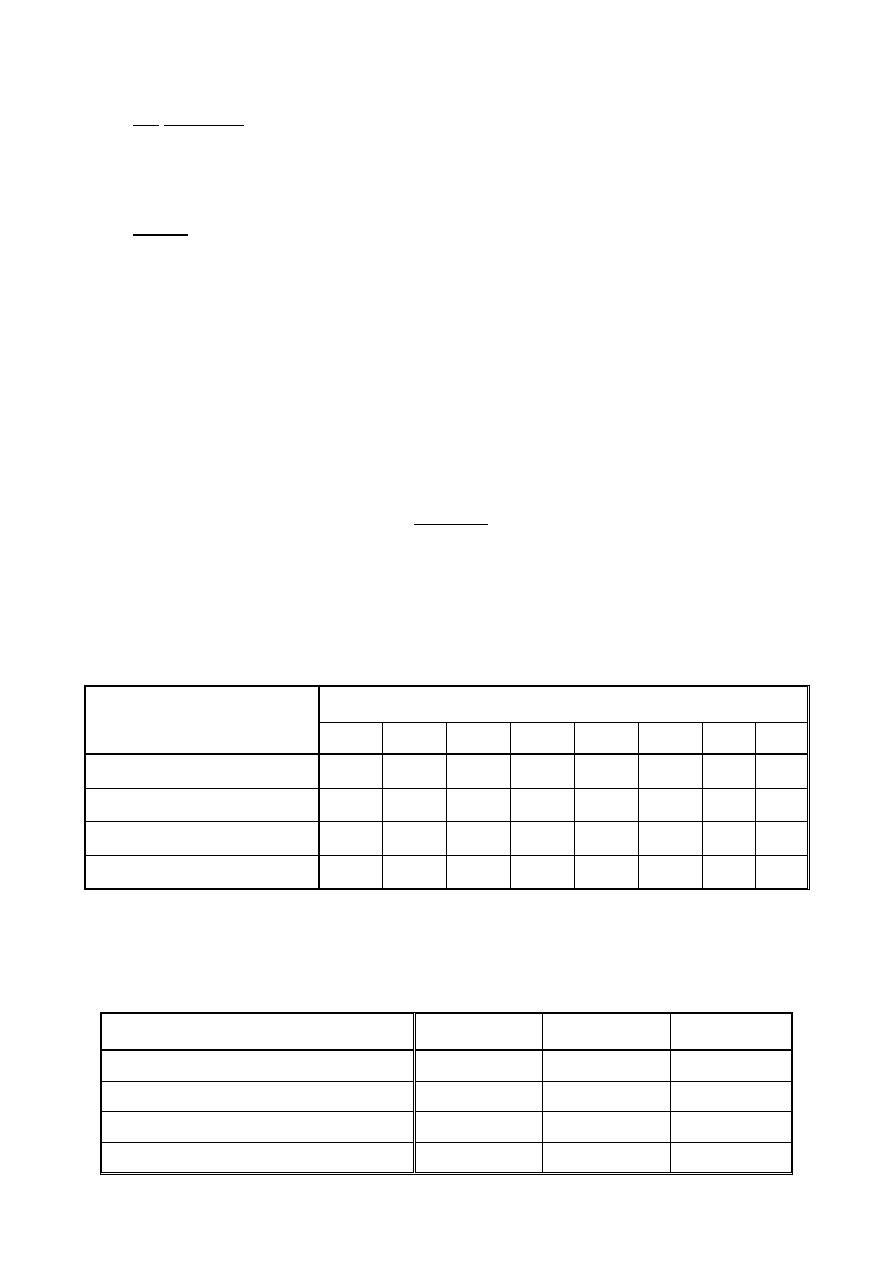

a) Skład chemiczny stopów miedzi na śruby napędowe zgodnie z przepisami PRS-u

powinien odpowiadać wymaganiom ujętym w poniższej tabeli.

Kategoria stopu:

Skład chemiczny [%]

Cu

Al

Mn

Zn

Fe

Ni

Sn

max

Pb

max

mosiądz manganowy Cu1

52÷62

0,5÷3,0 0,5÷4,0

35÷45

0,5÷2,5 1,0 max

1,5

0,5

mosiądz manganowo-niklowy Cu2 50÷57 0,2÷2,0 1,0÷4,0 33÷38 0,5÷2,3 2,3÷8,0

1,5

0,5

brąz aluminiowo-niklowy Cu3

77÷82 7,0÷11,0 0,5÷4,0 1,0 max 2,0÷8,0 3,0÷6,0

0,1

0,03

brąz manganowo-aluminiowy Cu4

70÷80

6,5÷9,0 8,0÷20,0 6,0 max 2,0÷5,0 1,5÷3,0

0,1

0,05

Stopy różniące się składem chemicznym do podanych mogą być dopuszczone do wykonania

śrub napędowych po uzgodnieniu z PRS.

b) Właściwości mechaniczne odlewów śrub napędowych ze stopów miedzi zależą od ich

składu chemicznego i technologii wykonania. Właściwości te kreślone na próbkach

oddzielnie odlanych powinny opowiadać poniższym wymaganiom:

Kategoria stopu wg PRS-u:

R

0,2

[MPa]

R

m

[MPa]

A

5

[%]

mosiądz manganowy Cu1

175

440

20

mosiądz manganowo-niklowy Cu2

175

440

20

brąz aluminiowo-niklowy Cu3

245

590

16

brąz manganowo-aluminiowy Cu4

275

630

18

- 2 -

Dla każdego odlewu należy oddzielnie odlać próbki. Z każdego wlewka należy wykonać

próbkę na rozciąganie o przekroju okrągłym Dla stopów Cu1 i Cu2 należy dodatkowo pobrać

z próbki na rozciąganie próbki do badań metalograficznych celem określenia udziału fazy

.

Zawartość fazy

w stopach Cu1 i Cu2, określona jest przy powiększeniu 100x, jako średnia

arytmetyczna wartość z pięciu pomiarów, powinna wynosić co najmniej 25%.

c) Spawalnie śrub ze stopów miedzi można wykonywać metodami MIG i TIG ze względu

na różnorodność materiałów, a zatem potrzebę stosowania materiałów o różnym składzie

chemicznym. Najczęściej stosujemy metodę TIG. Druty spawalnicze w tej metodzie powinny

być wykonane z tego samego materiału co materiał rodzimy, np. do brązów aluminiowo-

niklowych i mosiądzu manganowego stosuje się druty spawalnicze z brązu aluminiowego:

10% Al, 1÷4% Fe.

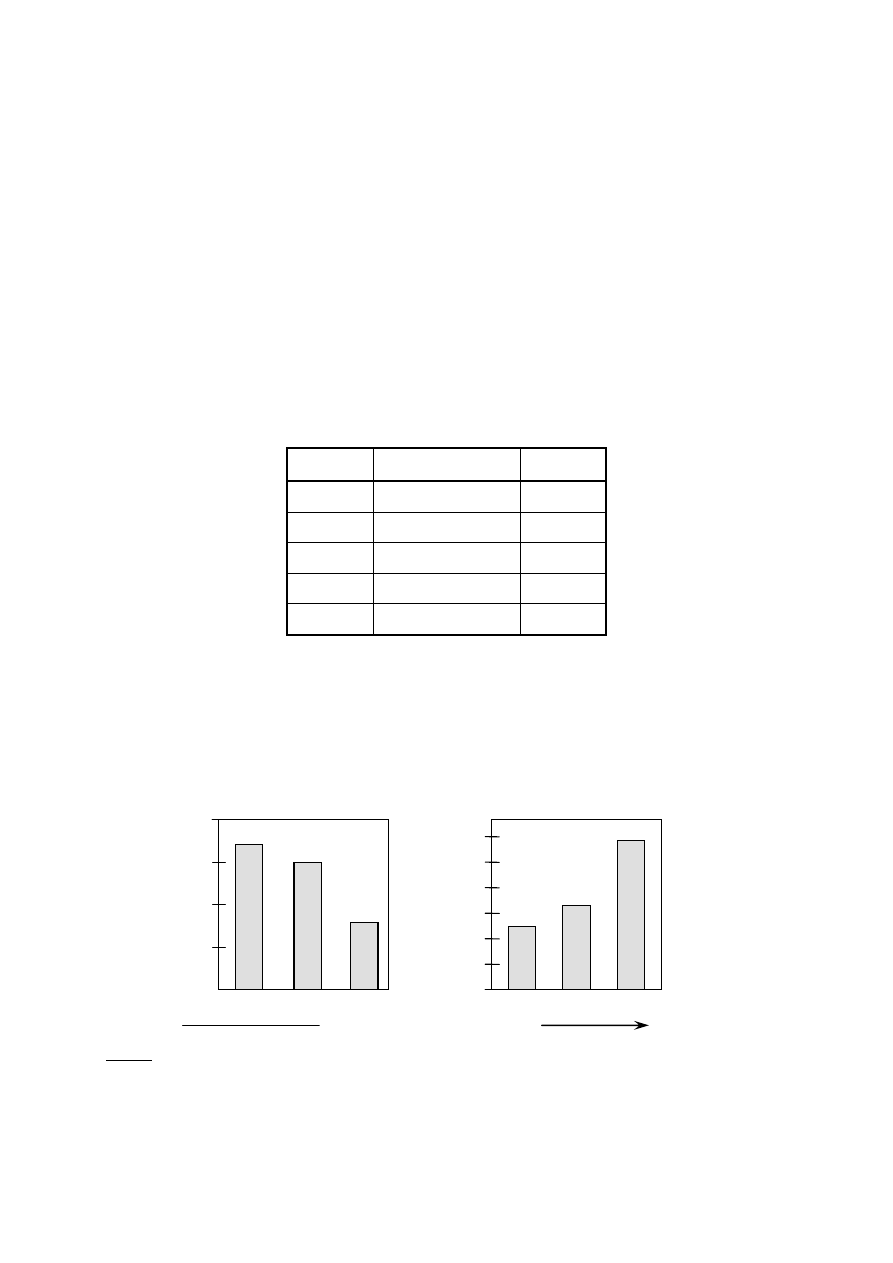

d) Przenikalność magnetyczna stopów miedzi Cu1, Cu2, Cu3, Cu4 zależy przede

wszystkim od ich składu chemicznego (zwłaszcza żelazo wpływa na jej wzrost), struktury, a

zwłaszcza obróbki cieplnej. Poniżej zamieszczono wartości współczynnika przenikalności

magnetycznej stopów miedzi przeznaczonych na śruby napędowe:

Lp.

Rodzaj stopu

śr.

1

MM55

1,1

2

Novoston

1,1

3

Sonoston

1,05

4

Superston

2,5

5

BM-HT

1,5

e) Odporność na erozję. Mosiądze wykazują małą odporność na erozję. Dużo większą

odpornością charakteryzują się brązy wieloskładnikowe stosowane na śruby napędowe.

Wśród nich największą odporność erozyjną, charakteryzującą się zarodkowaniem i

tworzeniem wżerów erozyjnych, wykazał Novoston, a następnie Nikalium i Sonoston.

Prędkość zużycia erozyjnego w etapie równomiernej intensywności zniszczeń ( w trzecim

etapie erozji) była najmniejsza dla Sonostonu, nieco większa dla Novostonu i znacznie

większa dla Nikalium.

(T

1

+T

2

)10

3

[s

]

N

ov

os

ton

N

ik

al

iu

m

S

on

os

ton

V

3

[

kg/s

]

S

on

os

ton

N

ov

os

ton

N

ik

al

iu

m

Rys. 1 – porównanie odporności erozyjnej wieloskładnikowych brązów stosowanych na śruby

napędowe.

12

9

5

3

0

60

50

40

30

20

10

0

malejąca odporność erozyjna

- 3 -

Badania stopu BM-HT (CuAl10Mn9Fe4Ni2Cr0,8) po obróbce cieplnej wskazały, że posiada

on największą odporność na erozję. Czas zarodkowania wżerów erozyjnych jest 2,5 razy

dłuższy niż dla Novostonu, a prędkość zużycia erozyjnego V

3

w etapie równomiernej

intensywności zniszczeń ponad sześciokrotnie mniejsza niż dla Novostonu.

f) Przepisy PRS-u wymagają określenia wytrzymałości zmęczeniowej i zmęczeniowo-

korozyjnej dla odlewniczych stopów miedzi przeznaczonych na śruby napędowe.

Największą wytrzymałość na zmęczenie posiada stop Superston, potem Novoston, Nikalium i

na końcu MM55. W przypadku zmęczenia korozyjnego największą wytrzymałość ma stop

Nikalium, a najmniejszą mosiądz manganowy. Poza tym Novoston, Sonoston i brązy

aluminiowo niklowe nie posiadają wyraźnej skłonności do pęknięć korozyjnych pod

naprężeniem w wodzie morskiej.

3) Metodyka:

Opis mikroskopu: Ćwiczenie zostało wykonane przy użyciu mikroskopu świetlnego. Był to

mikroskop metalograficzny z pionową osią optyczną, pracujący w świetle odbitym od

powierzchni zgładu. Obserwacji dokonano przy powiększeniu 100x.

Opis próbek: Po wycięciu z badanej części jedna powierzchnia każdej próbki została

wyszlifowana papierem ściernym i wypolerowana. Po uzyskaniu zgładu wolnego od rys

powierzchnię umyto wodą i alkoholem, a następnie wytrawiono dziesięcioprocentowym

chlorkiem żelazowym (Cl

3

Fe), w celu ujawnienia granicy ziaren.

4) Wnioski:

Analiza właściwości stopów miedzi stosowanych na śruby napędowe wykazuje, że

mosiądze mające strukturę

+

z wydzieleniami faz bogatych w żelazo i nikiel nie mogą

być stosowane na śruby szybkoobrotowe ze względu na małą wytrzymałość na

rozciąganie i małą wytrzymałość zmęczeniową i zmęczeniowo-korozyjną i słabą

odporność na erozję kawitacyjną. Zaletą tych mosiądzów jest dobra spawalność i duża

plastyczność na gorąco, co ułatwia naprawy śrub.

Brązy kategorii Cu2 i Cu4 w porównaniu z mosiądzami mają lepsze właściwości

wytrzymałościowe (R

m

=500÷750 MPa) oraz większą wytrzymałość zmęczeniową i

zmęczeniowo-korozyjną, lepszą odporność na korozję naprężeniową i erozję kawitacyjną.

Najlepsze właściwości mechaniczne posiadają stopy Cu4 – tzw. Novostony i

Superstony.

Superstony mają największy współczynnik przenikalności magnetycznej spośród

stopów miedzi (

=2,5), jednak jego wartość jest i tak bardzo mała, niewiele większa os

przenikalności magnetycznej w próżni. Jest to szczególnie ważne w przypadku śrub

napędowych trałowców małomagnetycznych i okrętów podwodnych, dla których

zastosowany materiał powinien się charakteryzować małymi właściwościami parametrów

magnetycznych.

Najlepszą spawalnością spośród stopów miedzi stosowanych na śruby okrętowe, ujętych

w przepisach PRS, charakteryzują się również stopy Cu4. Nie wykazują one również

pęknięć spawalniczych na gorąco.

Bardzo istotną cechą stopów miedzi jest wzrost właściwości mechanicznych wraz ze

wzrostem prędkości odkształcenia jednostkowego. Ma to szczególne znaczenie dla śrub

napędowych okrętów ze względu na odporność na tzw. wybuchy niekontaktowe oraz dla

statków pracujących w warunkach arktycznych (lodołamacze, statki ze wzmocnieniami

lodowymi).

- 4 -

*** Wybrany stop na śrubę napędową szybkoobrotową.

Stop zastosowany na taką śrubę musi charakteryzować się dużą wytrzymałością:

na rozciąganie,

zmęczeniową,

zmęczeniowo-korozyjną.

oraz dużą odpornością na erozją kawitacyjną, dobrą lejnością i skrawalnością.

Odpowiednie więc będą stopy Cu4, np. BM12733.

Wyszukiwarka

Podobne podstrony:

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5D

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5A

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 3B

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 6B

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5E

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 2E

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 2A

Materiałoznawstwo i Techniki Wytwarzania, Sprawozdanie 5F

Materiałoznawstwo i Techniki Wytwarzania, Sprawozdanie 6C

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5B

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 1B

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 6C

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5F

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 1A

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5F

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5D

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5A

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 3B

więcej podobnych podstron